碳纳米材料改性TiAl基合金技术发展现状及展望

吴明宇, 弭光宝, 李培杰, 黄 旭, 曹春晓

(1.清华大学新材料国际研发中心,北京 100084;2.中国航发北京航空材料研究院 钛合金研究所,北京 100095;3.北京市石墨烯及应用工程技术研究中心,北京 100094)

钛铝金属间化合物是由Ti和Al元素构成的一系列中间相化合物,包括 Al3Ti、Ti2Al5、TiAl2、TiAl和Ti3Al等[1]。其中,TiAl基合金是一种主要由 γ-TiAl相和 α2-Ti3Al相构成,可加入 Cr、Mn、V、Nb、Ta、W、Mo、B、C等合金化元素进行组织调控所形成的合金。TiAl基合金因具有低密度(3.7~3.9 g/cm3,仅为传统镍基高温合金的一半)、高强度(室温下屈服强度 400~630 MPa、抗拉强度450~700 MPa)、高温抗蠕变性能(蠕变极限1000 ℃)和抗氧化性能(氧化温度900~1000 ℃)而受到广泛关注,并被认为是一种有望在航空航天领域内代替传统镍基高温合金的理想结构材料[2]。为满足日益严苛的材料服役条件,在TiAl基合金的基础上,具有更高强度、抗蠕变性能、抗磨损性能等优势的TiAl基复合材料受到了广泛的研究和关注。

广义上,碳纳米材料是指至少在一个维度上尺寸小于100 nm的碳材料,既包括仅由C元素构成的单质,也包括含有少量其他元素修饰或掺杂的材料。碳纳米材料由于在力学、电学、热力学等方面表现出优异的性能,被作为复合材料的增强相而受到广泛研究。按照空间维度的限制,碳纳米材料可以分为三个类别:零维碳纳米材料、一维碳纳米材料和二维碳纳米材料。零维碳纳米材料是三个维度上均小于100 nm的碳材料,主要包括富勒烯(C60)、纳米金刚石、洋葱碳和碳包覆纳米金属颗粒;一维碳纳米材料是指在两个维度上小于100 nm的碳材料,包括一维卡宾、碳纳米管、纳米碳纤维等;二维纳米材料是指在一个维度上小于100 nm的碳材料,典型代表为石墨烯。在上述碳纳米材料中,作为金属基复合材料增强相的主要为碳纳米纤维(carbon nanofiber,CNF)、碳纳米管(carbon nanotubes,CNTs)和石墨烯(graphene,Gr)[3]。

碳纳米纤维是由纳米尺度的石墨片围绕纤维轴向堆叠而成,直径为50~200 nm,长度为50~100 μm。其制备方法包括电弧法、物理气相沉积(PVD)法、化学气相沉积(CVD)法、静电纺丝法等[4]。严格意义上,C单质修饰的化合物或混合物的纳米纤维均不属于碳纳米纤维,但因其在复合材料中与基体的相互作用在较大程度上由C单质的物理化学性质决定,故也在本文中列出,如C包覆的SiC纤维(CSiCf)[5]以及碳纤维/Al复合材料(Cf/Al)等[6-10]。碳纳米管由单层或数层石墨片层原子卷曲形成的中空圆柱体与两端的富勒烯半球组成。CNTs 主要制备方法包括CVD法、电弧法、激光法以及溶剂热法等。按照原子层数的差异,CNTs可以分为单壁碳纳米管(single-walled carbon nanotubes,SWCNTs)和多壁碳纳米管(multi-walled carbon nanotubes,MWCNTs)。相比于碳纤维,碳纳米管具有更高的杨氏模量(1 TPa)、屈服强度(110 GPa)和导热系数(SWCNTs为3500 W/m·K,MWCNTs为3000 W/m·K),作为复合材料的增强相具有更好的效果[11]。石墨烯是一种碳原子以sp2杂化方式组成的具有单原子层结构的纳米材料。与碳纳米管相比,石墨烯具有相近的杨氏模量(1000 ± 100) GPa,较高的屈服强度(130 ± 10) GPa,更高的导热系数 5300 W/m·K,以及碳纳米管所不具备的润滑性能[12]。而显著提升的比表面积(2630 m2/g)也使石墨烯在复合材料中与基体能够具有更良好的界面结合,从而提升强化效率[13]。广义上石墨烯可以分为石墨烯和氧化石墨烯(graphene oxide,GO);从原子层数上进行分类,可以分为单层石墨烯、双层石墨烯、少层石墨烯(few-layer graphene,FLG,原子层数为 2~9层)和多层石墨烯(multi-layer graphene,MLG,原子层数不小于10层,厚度小于10 nm),也有一些文献将单层至厚度100 nm(层间距为0.335 nm)的石墨烯结构称为纳米石墨片(graphite nano flakes,GNFs)[14],将 10~100层的石墨烯结构称为石墨烯片层(graphene platelets,GNPs)[15]。单层石墨烯制备困难,而多层石墨烯具有和单层石墨烯相似的物理化学性能,因此在复合材料中一般采用多层石墨烯作为增强体。

在上述增强体中,对碳纤维的研究开展最早,但由于20世纪中叶纳米技术以及对TiAl基合金的研究尚不成熟,此时少有对于纳米碳纤维增强TiAl基合金研究。随着20世纪末碳纳米管与2004年石墨烯的问世,关注点开始转向这些具有更优异性能的新型碳纳米材料。近年来以纳米碳纤维增强TiAl基合金的研究少见报道[16],但以碳元素修饰的纳米纤维仍是研究的热点[5-10]。21世纪以来,以碳纳米管为增强体的金属基复合材料研究迅速增加,针对碳纳米管增强TiAl基合金的研究陆续被报道,研究方向包括复合材料的摩擦磨损[17]、硬度[17-19]、强度[19-21]等性能。随着2004年后石墨烯制备工艺的不断完善,对石墨烯增强金属基复合材料的研究迅速增加[13]。石墨烯增强Mg[22]、Cu[23]、Al[24]、Ti[25]等纯金属基复合材料的研究最先被报道。由于TiAl基合金组织的复杂性以及和C元素更高的反应活性,直至2010年后,石墨烯增强TiAl基合金研究的报道才陆续出现。就已报道的研究而言,目前主要是国内的大学进行石墨烯增强TiAl基合金的研究,研究方向主要集中在石墨烯对TiAl基合金摩擦磨损性能的改善[26-38],部分研究报道了石墨烯对TiAl基合金抗弯强度[26,38]、压缩屈服强度[26,38-40]、抗压强度[17]的提高效果、对于抗蠕变性能、韧性、塑性等力学性能的研究尚缺乏充分报道。

对于碳纳米材料增强TiAl基合金材料体系,最大的特点是高反应活性引起的界面反应,且随工艺参数变化界面中可能包含多种不同的界面产物。研究表明,C与纯Al、纯Ti基体之间都存在界面反应,界面产物分别对应Al4C3[24]和 TiC[25]。而在Ti-Al-C体系中,除TiC和Al4C3外,还能够形成Ti2AlC、Ti3AlC和Ti3AlC2。TiC是一种具有高强度、高硬度的离子化合物,一般情况下,原位生成的TiC能够提升复合材料的强度,但会造成一定程度的塑性下降[25]。Ti2AlC和Ti3AlC2属于 Mn+1AXn类三元化合物,由于晶体结构中同时存在共价键、离子键和金属键,所以Ti2AlC和Ti3AlC2同时具有金属和陶瓷的某些特质:在室温下具有良好的塑性,同时具有优异的高温屈服强度、高熔点、高抗氧化性、良好的热稳定性和高温自润滑效应。因此Ti2AlC、Ti3AlC2类化合物可以作为一种改善高温强度和断裂韧度的强化相[41],许多研究的目标就是通过添加碳纳米材料并使之与TiAl基合金完全反应以获得原位Ti2AlC/TiAl复合材料。还有研究表明,细小的Ti3AlC相可以作为完全位错和孪生不全位错的滑移障碍物,提高TiAl基合金的高温强度和抗蠕变性能[42]。虽然上述形成的界面产物可以提高复合材料的性能,但过度的界面反应同时会造成碳纳米材料本身结构的破坏,使碳纳米材料失去强化效果。本工作综述碳纳米材料与TiAl基合金的界面调控研究进展以及对复合材料的性能影响。

1 碳纳米材料改性TiAl基合金的成形技术

碳纳米材料增强TiAl基合金的制备方法包括粉末冶金法、焊接法、铸造法和增材制造法。粉末冶金法因具有成形迅速,容易获得细化晶粒组织等优势,成为最为广泛采用的制备工艺。

1.1 粉末冶金法

粉末冶金法通过将TiAl基合金粉体和碳纳米材料粉体预混合后,利用热压烧结(hot pressing,HP)、放电等离子烧结(spark plasma sintering,SPS)或热等静压(hot isostatic pressing,HIP)等方法进行成形。碳纳米材料之间由于存在较强的范德华力,在进行粉体预混合的过程中,容易形成碳纳米材料的团聚,造成最终复合材料性能的降低。因此,碳纳米材料与TiAl基合金粉体的均匀化混合是制备工艺中的重要步骤。

1.1.1 粉末均匀化

粉末均匀化的方法主要包括球磨法和超声分散法,二者各有优势。球磨法,又称机械合金化,能够借助球磨时产生的冲击和剪切力克服石墨片层间的范德华力,实现较大尺寸石墨片层的剥离,从而大幅降低碳纳米材料的团聚现象。根据球磨时是否使用液体媒介,球磨法可以分为湿法球磨和干法球磨。液体媒介能够进一步提高碳纳米材料的分散效果,但同时也可能造成残留引起粉体污染。球磨过程中存在严重的塑性变形,能够破碎粉体实现粉体的进一步细化以便后续获得具有细晶组织的烧结样品,但同时可能造成碳纳米材料结构的破坏,对复合材料的性能产生不利影响[43]。此外,有研究表明,在纯Ti与碳纳米管的球磨过程中有TiC的形成[44]。而TiAl基合金与碳纳米材料的球磨过程中是否存在化学反应,尚无文献明确指出,但鉴于TiAl与C之间较高的反应活性,球磨过程中存在较大发生化学反应的可能性。

超声分散法是利用超声波在溶液中产生振动实现粉体均匀分散的一种方法,常用的超声分散设备包括超声波浴和尖端声波发生器。超声分散法的优势在于不会造成粉体结构的破坏,劣势在于超声分散的能量不足以实现石墨片层的分离,同时还存在溶剂残留的可能性。乙醇、去离子水是使用最普遍的超声分散溶剂,部分研究在此基础上添加表面活性剂对碳纳米材料进行修饰,使其表面带上特定基团,提升与金属粉体结合的稳定性[39]。

1.1.2 粉末烧结

在复合材料粉体烧结工艺中,使用最为广泛的是SPS工艺,其次是HP/HIP工艺。SPS是1990~2010年间快速发展的一种粉末快速烧结技术,利用通过压头和模具的电流使粉体达到预定的烧结温度。相比于HP/HIP工艺,SPS最大的优势在于升温速率高(一般选用100 K/min),烧结时间短,冷却速率快,能够避免晶粒的过分长大。对于碳纳米材料增强TiAl基合金而言,SPS和HP/HIP工艺的烧结温度没有显著差别,一般选择1000~1250 ℃的温度范围,低于1000 ℃时,烧结样品中含有较多孔隙,高于1250 ℃时,可能会引起α相粗晶的形成[1]。SPS工艺在最高烧结温度下的保温时间一般在5~20 min,而HP/HIP工艺一般在60 min左右[45],因此SPS能够得到具有相对细晶的复合材料。

1.2 焊接法

一般而言,根据分散位置的差异,焊接法制备碳纳米材料增强金属基复合材料的工艺可以分为两类:第一类是通过钎焊、激光焊等方式将碳纳米材料与金属进行连接,此时的碳纳米材料只位于焊缝处或焊缝一侧,没有实现碳纳米材料在材料整体中的分散;第二类是通过搅拌摩擦焊的方法,预先将碳纳米材料粉体平铺在金属或合金板材表面,实现碳纳米材料粉体在板材部分区域中的分散。

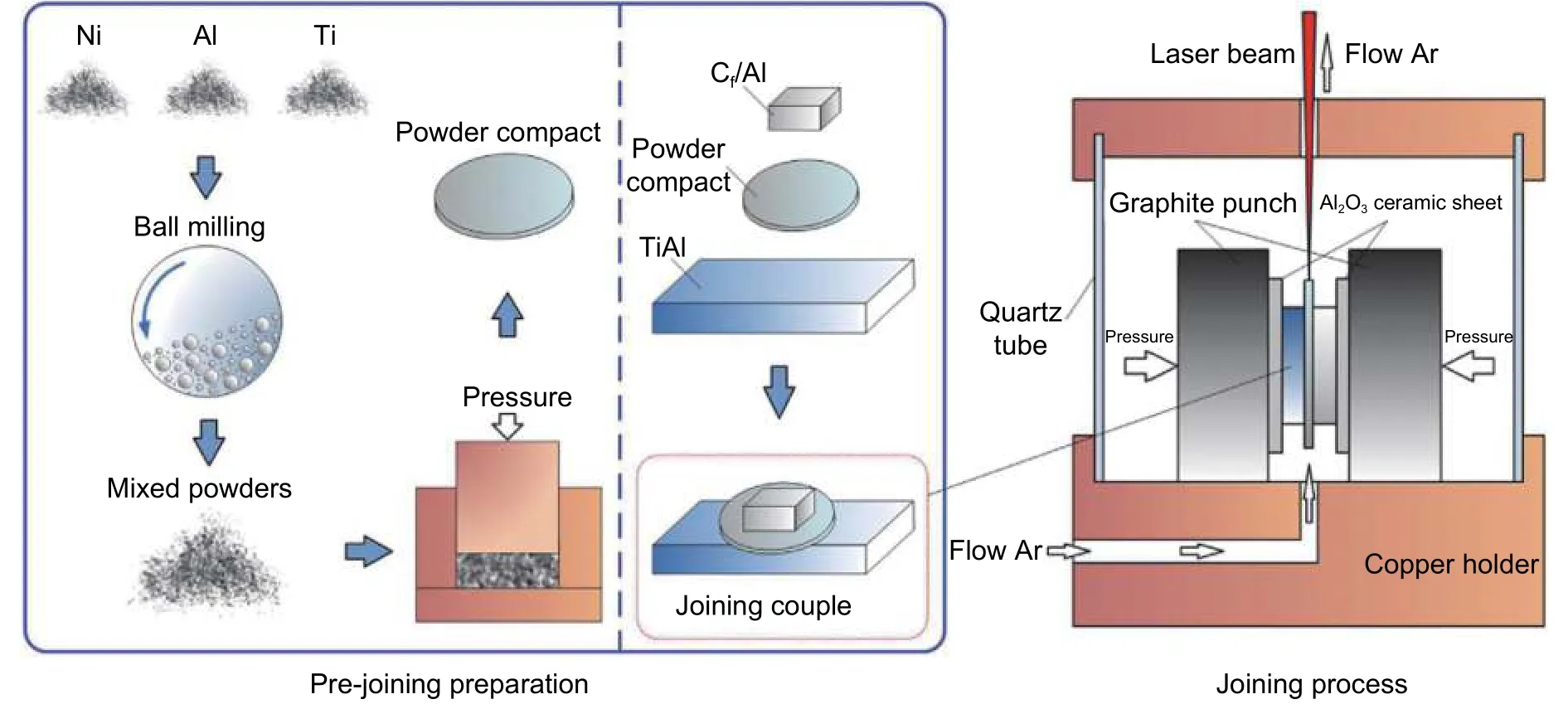

在碳纳米材料与金属进行连接方面,Feng等利用激光诱导Ni-Al-Ti高温自蔓延(SHS)实现了Cf/Al复合材料与Ti-48Al-7V-0.3Y的连接[6],探究了中间层Ti-Al比例对焊缝强度的影响[10],并计算了焊接过程中发生的绝热反应[8]。制备方法如图1所示,将 Ni、Al、Ti粉末按照 63.0Ni-31.9Al-5.1Ti(质量分数/%)进行球磨后,在200 MPa下冷压为直径10 mm,厚度1 mm的薄片作为中间层,通过激光照射中间层引发的SHS反应实现Cf/Al复合材料与TiAl的连接。在此基础上,Feng等还设计了Ni-Al-Zr中间层用于Cf/Al复合材料与TiAl的连接,实现焊缝剪切强度的进一步提升[7,9]。

1.3 铸造法

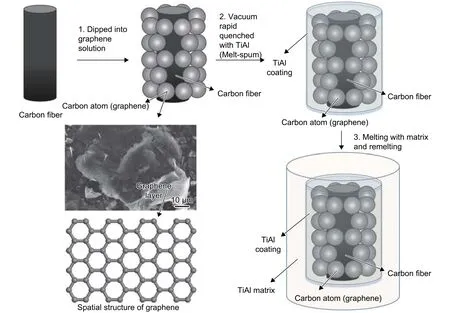

铸造法制备碳纳米材料增强TiAl基合金是指将碳纳米材料分散在TiAl基合金熔体,再将熔体冷却得到复合材料的方法。在已发表的研究中,这一方法使用较少,这是因为铸造法存在以下几个关键性的问题:碳纳米材料在熔体中的分散、控制碳纳米材料与熔体间的反应、熔体冷却过程中α粗晶的产生。郭文生等通过激光熔铸技术制备了碳纳米管增强TiAl基合金复合材料,复合材料显微硬度(738HV)与相同条件下基体合金硬度(647HV)相比提高了14%[18]。Song等采用真空电弧熔炼技术,以碳纳米管作为碳源合成Ti2AlC/TiAl复合材料,碳纳米管与 TiAl完全反应,产物中包含Ti2AlC和TiC[46]。Cui等结合了粉末冶金和旋淬工艺成功制备了石墨烯/碳纤维增强TiAl基合金复合材料,复合材料中有TiC和Ti2AlC原位生成且保留了未完全反应的碳纤维,复合材料的断裂应变由16%提升至26.27%,抗压强度从1801 MPa提升至2312 MPa[17]。石墨烯/碳纤维增强TiAl基合金复合材料的制备工艺如图2所示。将碳纤维加入石墨烯溶液使石墨烯附着在碳纤维表面,再与Ti、Al粉末在620 ℃烧结10 min,通过旋淬工艺获得复合材料纤维,再将这些复合材料纤维与TiAl进行熔炼得到原子比例为Ti-50Al-3C的样品,最后再利用高频真空熔炼炉将上述所得样品重新熔铸为φ20 ×60 mm的试样。

图1 激光诱导Ni-Al-Ti高温自蔓延实现Cf/Al复合材料与Ti-48Al-7V-0.3Y的焊接[8]Fig. 1 Schematic diagram of joining procedure of Cf/Al and Ti-48Al-7V-0.3Y νia laser induced SHS of Ni-Al-Ti[8]

图2 石墨烯/碳纤维增强TiAl基合金复合材料的制备工艺[17]Fig. 2 Preparation process of graphene/carbon fiber reinforced TiAl based alloy composite[17]

1.4 增材制造法

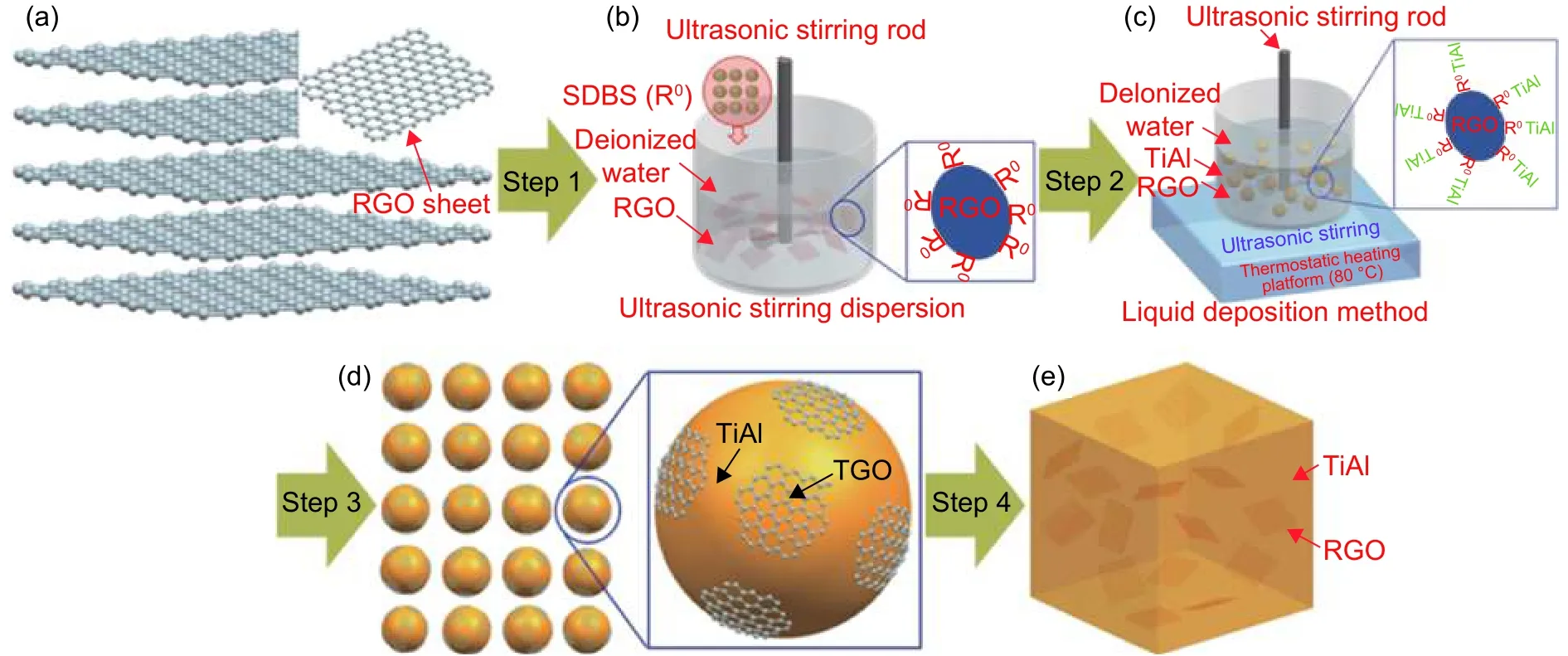

TiAl基合金的增材制造方法包括激光熔化沉积(laser melting deposition,LMD)、激光近净成形(laser engineered net shaping,LENS)、选区激光熔化(selective laser melting,SLM)、电子束选区熔化(selective electron beam melting,SEBM)和电子束熔丝成形技术(electron beam direct manufacturing,EBDM)。TiAl基合金增材制造技术为解决TiAl低室温塑性的问题提供了新的方法,在制造复杂形状构件的TiAl基合金方面具有独特的优势[47]。在此基础上,Li等结合液相沉积法(LDM)和选区激光熔化(SLM)制备了还原氧化石墨烯(reduced graphene oxide,RGO)增 强 Ti-43.5Al-6.5Nb-2Cr-0.5B复合材料[39],并探究了激光扫描间距对显微组织和相变过程的影响[40]。RGO/TiAl复合材料的制备工艺如图3所示,将RGO在去离子水与SDBS组成的溶液中进行超声搅拌,再将TiAl粉与被SDBS修饰的RGO共同进行超声搅拌,实现RGO在TiAl表面的附着。将混合后的粉末进行SLM,工艺参数为激光功率250 W,扫描速率600 mm/s,扫描间距 100 μm,粉体层厚为 50 μm。

图3 RGO/TiAl复合材料的制备工艺[39]Fig. 3 Preparation process of RGO/TiAl composite[39]

2 碳纳米材料改性TiAl基合金的表面处理技术

在碳纳米材料改性TiAl基合金成形技术的基础上,部分研究者发展了碳纳米材料表面处理技术。碳纳米材料表面处理技术是指通过物理或化学的方法,改变碳纳米材料的表面能、电负性、亲水能力等性质,其目的在于两个方面:一是提高碳纳米材料在复合材料中分散的均匀性,二是对复合材料中碳纳米材料与TiAl基合金形成的界面组织进行调控。

要实现碳纳米材料在复合材料中的均匀分散,需要克服碳纳米材料中的范德华力以避免碳纳米材料的团聚现象。对此,部分研究者在粉体混合工艺中采用氧化石墨烯代替石墨烯,先得到均匀混合的氧化石墨烯/合金粉体,再通过氧化石墨烯的热还原性质得到高度均匀的还原石墨烯/合金粉体[13]。这是由于氧化石墨烯的层间距一般为0.6~1 nm,而石墨烯的层间距为0.335 nm,氧化石墨烯具有更低的范德华力,而且氧化石墨烯的含氧官能团使其具有更好的双亲性,更易于在水和酒精等溶剂中进行分散[12]。此外,研究表明 Trixton-100[48]、SDS[49]、SDBS[50]等表面活性剂中的苯环结构,能与碳纳米材料中的碳六元环发生共轭效应,在分散石墨烯时加入表面活性剂能够有效改善粉体混合工艺中碳纳米材料的分散状况。

另一方面,碳纳米材料与TiAl基合金界面组织的调控,主要是通过制备金属包覆型碳纳米材料,改变复合材料成形工艺中的界面反应进程。根据反应机制的差别,制备金属包覆型碳纳米材料的方法可以分为物理法和化学法。

物理法主要包括等离子喷涂、高速火焰喷涂和磁控溅射等方法。物理法的工艺条件要求一般较高,但能够实现Li等具有较高活性金属的沉积[51]。化学法主要包括气相沉积法、化学镀和电化学沉积法。化学气相沉积法一般是利用在较高温度下的氧化还原反应实现金属的沉积,如利用H2还原SnO2制备Sn/CNT[52]。化学镀和电化学沉积法是制备金属包覆型碳纳米材料使用最广泛的方法,具有操作简便,沉积迅速等优势,尤其适用于粉末冶金工艺中金属包覆型碳纳米材料的合成,但化学镀和电化学沉积法一般只适用于电负性较低的Ag[53]、Cu[54]、Ni[55]、Sn[51]、Co[56]等金属。

在碳纳米材料改性TiAl基合金复合材料的制备方面,目前尚无通过化学镀和粉末冶金工艺进行界面组织调控的研究,但在相近研究中,Mu等利用化学镀和SPS制备了镀Ni石墨烯改性纯Ti复合材料,并研究了Ni对界面组织结构的影响[55]。Feng等则在Cf/Al和TiAl的SLM焊接工艺中添加Ni-Al-Ti、Ni-Al-Zr合金薄层,使焊缝界面结构得到改善[6-10]。

3 碳纳米材料改性TiAl基合金的机械性能

据现有研究,碳纳米材料中的石墨烯能够降低TiAl基合金室温和高温(600 ℃)下的摩擦系数和磨损率;碳纳米纤维、碳纳米管、石墨烯均能引起TiAl基合金硬度、抗弯强度、压缩屈服强度和抗压强度的增加。对碳纳米材料增强TiAl基合金复合材料的断裂韧度、抗蠕变性能、疲劳性能的研究尚待开展。

3.1 力学性能

碳纳米纤维、碳纳米管、石墨烯均能提高TiAl基合金的硬度和强度,其中碳纳米管、石墨烯具有明显的强化效果。由于不同研究中采用的碳纳米管与石墨烯的尺寸、添加比例以及材料成形的方法、成形温度、成形时间等许多参数上存在差异,不同文献得出的强化效果难以进行横向对比。因此对于碳纳米管、石墨烯的最佳添加量,以及碳纳米管与石墨烯强化效果的差异,目前仍存在争论。

在硬度方面,Cui等通过粉末冶金和旋淬工艺制备的石墨烯/碳纤维增强TiAl基合金复合材料,与未经处理的Ti-50Al相比,显微硬度由240HV提升至460HV[17]。郭文生等通过激光熔铸技术制备的含1.5% CNTs的Ti-48Al-0.5Si的复合材料,显微硬度由基体合金的647HV,提高到了738HV,提升幅度为14%[18]。Yang等向Ti-50Al中添加体积分数为10%的CNTs,利用SPS在950 ℃合成原位Ti2AlC/TiAl复合材料,硬度达到6.12 GPa[19]。

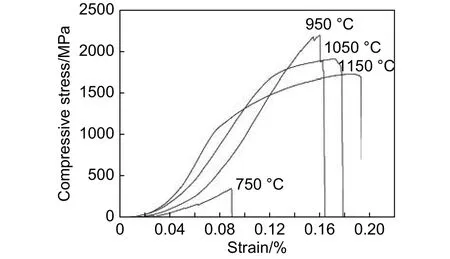

在强度方面,Cui等通过粉末冶金和旋淬工艺制备的石墨烯/碳纤维增强TiAl基合金复合材料,抗压强度从1801 MPa提升至2312 MPa[17]。Yang等在750~1150 ℃通过SPS制备10%(体积分数)CNTs/Ti-50Al复合材料,其压缩过程的应力-应变曲线如图4所示。950 ℃烧结的复合材料压缩屈服强度最高,达到2058 MPa,在1150 ℃烧结获得的复合材料中出现大量TiAl粗晶,造成强度降低[19]。王健等在1100 ℃下制备了6%(质量分数) CNTs/Ti-50Al复合材料,压缩屈服强度可达1547 MPa,压缩断裂时应变为26.8%,弯曲强度为967 MPa[20-21]。

图4 不同温度SPS制备的10%CNTs/Ti-50Al压缩应力-应变曲线[19]Fig. 4 Compression stress-strain curves of 10% CNTs/Ti-50Al prepared by SPS at different temperatures[19]

3.2 摩擦磨损性能

不同研究表明,石墨烯能够降低TiAl基合金室温和高温(600 ℃)下的摩擦系数和磨损率,且不同含量的石墨烯对摩擦系数降低程度不同。李文文通过球磨和热压工艺,制备了石墨烯质量分数在0~0.9%的石墨烯/TiAl基合金复合材料,并研究室温和600 ℃下的摩擦系数和磨损率[26],结果表明:随石墨烯添加比例的上升,TiAl基合金的摩擦系数和磨损率逐渐降低,添加0.7%石墨烯使TiAl基合金在600 ℃下的摩擦系数和磨损率均从约0.55降低至约0.35。而徐增师则表明石墨烯添加量为3%~4%(质量分数)时TiAl基合金具有最低的摩擦系数和磨损率(图5)[27]。Zhou等通过添加0.8%(质量分数)石墨烯使Ti-47Al-2Cr-4Nb-0.3W合金室温下的摩擦系数由0.6降低至0.4[38]。

Xu等的研究表明,在100~550 ℃,多层石墨烯由于具有低剪切力的特性呈现优异的润滑性能,在550~600 ℃之间MLG的润滑性能开始下降。高于600 ℃,MLG因氧化而失去润滑效果[35]。为了使石墨烯在600 ℃以上仍能具有良好的润滑效果,部分研究者在石墨烯/TiAl基合金复合材料的基础上,引入了其他材料与石墨烯共同改善TiAl基合金的高温摩擦磨损性能。Yang等通过添加MoS2、SnAgCu润滑层进一步降低石墨烯/TiAl基合金的摩擦系数[28-29]。Liu 等[30]、Zou 等[32-33]证实了石墨烯/Ag对降低TiAl基合金摩擦系数和磨损率具有协同作用。

4 碳纳米材料改性TiAl基合金的界面结构

图5 石墨烯添加量对TiAl基合金室温摩擦系数和磨损率的影响[27]Fig. 5 Effect of graphene content on friction coefficient and wear rate of TiAl based alloy at room temperature[27]

一般而言,碳纳米材料增强TiAl基合金的界面产物主要由TiC或Ti2AlC构成,在某些条件下也可能存在Ti3AlC和Ti3AlC2相,具体的界面结构取决于碳纳米材料和TiAl基合金基体的反应进程。

早在碳纳米材料应用于TiAl基复合材料之前,就有大量研究致力于明确Ti-Al-C体系中的相组成和相转变规律,并由此部分确认了Ti-Al-C三元相图(图6)。图6(b)为Ti-Al-C三元相图1000 ℃等温截面图,(a) (c) 为 750 ℃、1250 ℃ 部分等温截面图[57]。由此可以确认在750~1250 ℃的范围内,除一系列钛铝金属间化合物外,还可能存在Al4C3、TiC、Ti2AlC和Ti3AlC相。部分研究进一步确认了这些钛铝金属间化合物的熔点:TTiAl3<1350 ℃[58],TTiAl< 1456 ℃[59],TTi2Al5为 976~1432 ℃[60]、TTiAl2< 1224 ℃[59]、TTi3Al<1193 ℃[58]。一般认为在Ti-Al-C组成的合金体系中,温度达到900 ℃左右时,TiC开始生成[9],升温至1000 ℃后Ti2AlC开始形成,但此时Ti2AlC的形成速率较低。Ti2AlC主要是在1250 ℃以上通过TiC与液相钛铝间金属化合物发生包晶反应生成。

图6 Ti-Al-C三元相图的等温截面图[57]Fig. 6 Isothermal section of Ti-Al-C ternary phase diagram(a) 750 ℃;(b) 1000 ℃;(c) 1250 ℃[57]

在通过添加碳纳米材料制备Ti2AlC/TiAl复合材料的研究中,一般采用高温自蔓延、熔融法、激光选区熔覆等工艺,材料局部温度超过1250 ℃,此时形成Ti2AlC的包晶反应能够持续进行,碳纳米材料与基体的反应较为充分,几乎完全转化为Ti2AlC,如 CNTs与 Ti-50Al在 1250 ℃下热压烧结[21],CNT 与 Ti-50Al进行真空电弧熔炼[46,61],碳纳米材料向Ti2AlC充分转变,复合材料中没有未反应的碳纳米材料留存。

采用粉末冶金法制造碳纳米材料增强TiAl基合金复合材料的过程中,采用的工艺温度一般不超过1150 ℃,根据Ti-Al-C三元相图,在这一温度下并不能形成液相TiAl,TiC与液相TiAl形成Ti2AlC的包晶反应无法形成。但在复合材料中仍然观察到部分 Ti2AlC,如 CNTs与 Ti-50Al在 750~1150 ℃进行放电等离子烧结,并在最高温度保温15 min[19],以及石墨烯与Ti-46Al-2Cr-7Nb-1Al2O3在1150 ℃热压烧结20 min[26]的工艺条件下,碳纳米材料与TiAl的界面处形成了Ti2AlC,且碳纳米材料没有被完全消耗。这些Ti2AlC的形成不能通过包晶反应进行解释。在通过添加石墨制备Ti2AlC/TiAl基合金的研究中,则未发现Ti2AlC初始形成温度的降低[62],这说明碳纳米材料很可能具有更高的反应活性,能够降低与TiAl反应形成Ti2AlC的反应初始温度,且该反应不需要通过依赖包晶反应就可以持续进行。

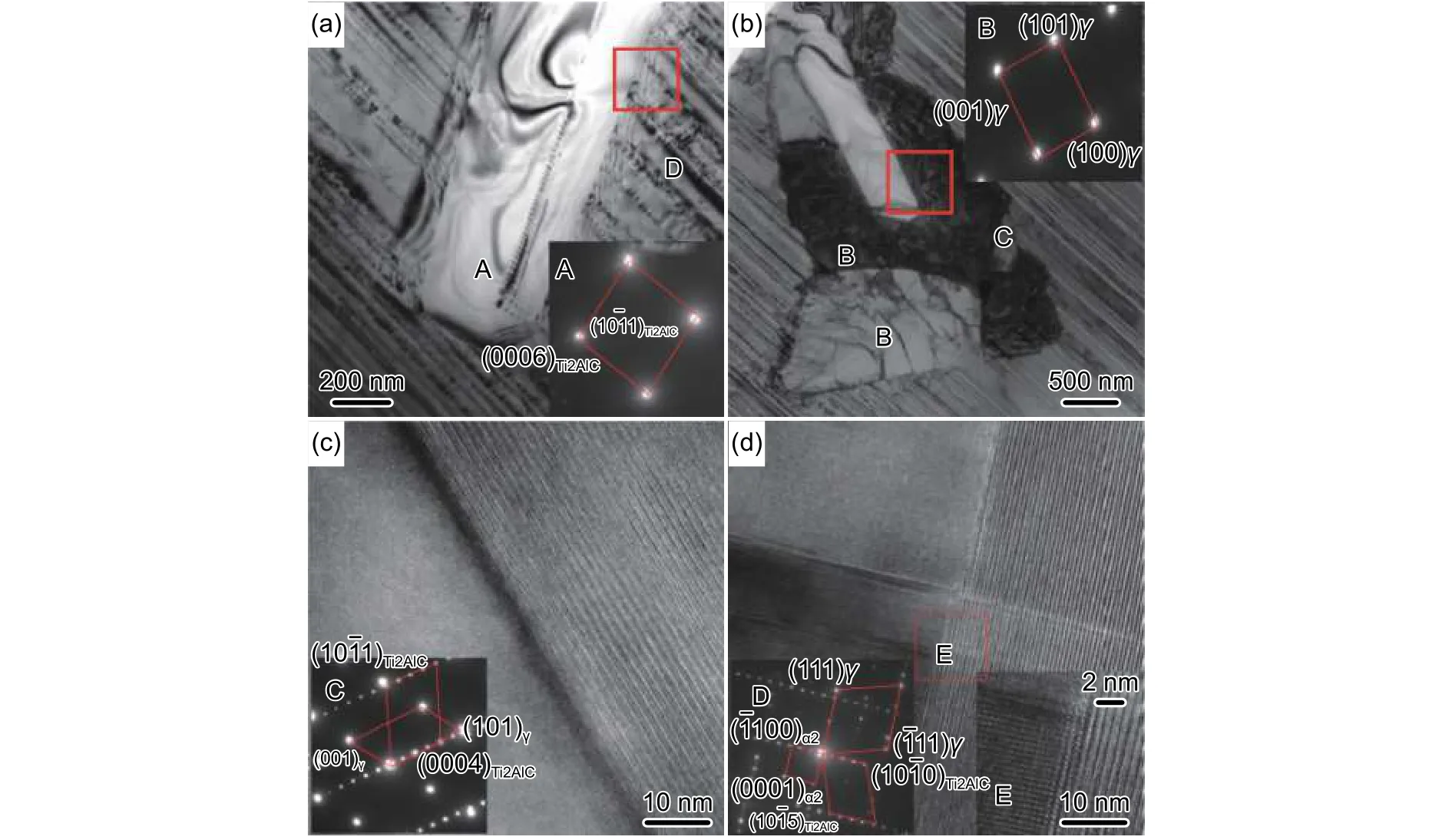

碳纳米材料增强TiAl基合金复合材料中,原位形成的Ti2AlC相与γ-TiAl、α2-Ti3Al和TiC相之间均存在固定的位向关系。如图7所示,Ti2AlC与 TiC之间存在(0 0 0 1)Ti2AlC//(1 1 1)TiC,[]Ti2AlC//[]TiC的位向关系,为共格界面,这保证了Ti2AlC与TiC之间良好的应力传递能力[63]。图 8揭示了 Ti2AlC相、γ-TiAl、α2-Ti3Al之间的位向关系:(1 0 1)γ//(0 0 0 4)Ti2AlC,[0 1 0]γ//[]Ti2AlC; ( 0 0 0 1)α2//( 1 1 1)γ, []α2//[]γ; ()α2//()Ti2AlC, [0 0 0 1]α2//[]Ti2AlC。Ti2AlC 相、γ-TiAl、α2-Ti3Al彼此之间均为共格界面,能实现应力在界面的有效传递,避免界面处的位错堆积[62]。

图7 沿[] Ti2AlC方向的SAED图样为带状条纹(a)和从[] Ti2AlC//[]TiC方向投影的Ti2AlC/TiC界面原子示意图(b)[63]Fig. 7 SAED pattern along the [] Ti2AlC direction showing the presence of linear streaks(a)and atomic configurations of Ti2AlC/TiC interface projected from [] Ti2AlC//[]TiC direction(b)[63]

图8 TEM图像[62](a),(b)Ti-30.7Al-2.0C合金,插图为A区和B区的SAED图样;(c),(d)C区和D区Ti2AlC/TiAl界面的HRTEM图像Fig. 8 TEM images [62](a),(b) TEM micrograph of the Ti-30.7Al-2.0C alloy,insets are SAED pattern of areas A and B;(c),(d) HRTEM image of Ti2AlC/TiAl interface in areas C and D

除TiC和Ti2AlC相外,个别研究还发现了Ti3AlC和Ti3AlC2相的形成。如图9,Ti-47Al-2Cr-4Nb-0.3W-0.8Gr粉体在1250 ℃SPS工艺下,除大量板条状的Ti2AlC相,还发现了少量细针状的Ti3AlC 相[38]。Gu 将 Ti、Al、石墨粉按照 2∶1∶1 的原子比进行混合后利用SLM制备TiC原位增强TiAl基合金时,利用EDX判断有Ti3AlC2相的形成,推测其形成原因为高能激光使TiAl形成熔体,诱导 2TiC(s)+TiAl(l)→Ti3AlC2反应的发生[64]。就目前而言,对于碳纳米材料增强TiAl基合金复合材料,Ti3AlC和Ti3AlC2相的形成条件以及对复合材料性能影响的研究尚不充分,有待后续的研究进行发现和探讨。

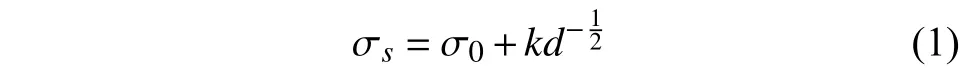

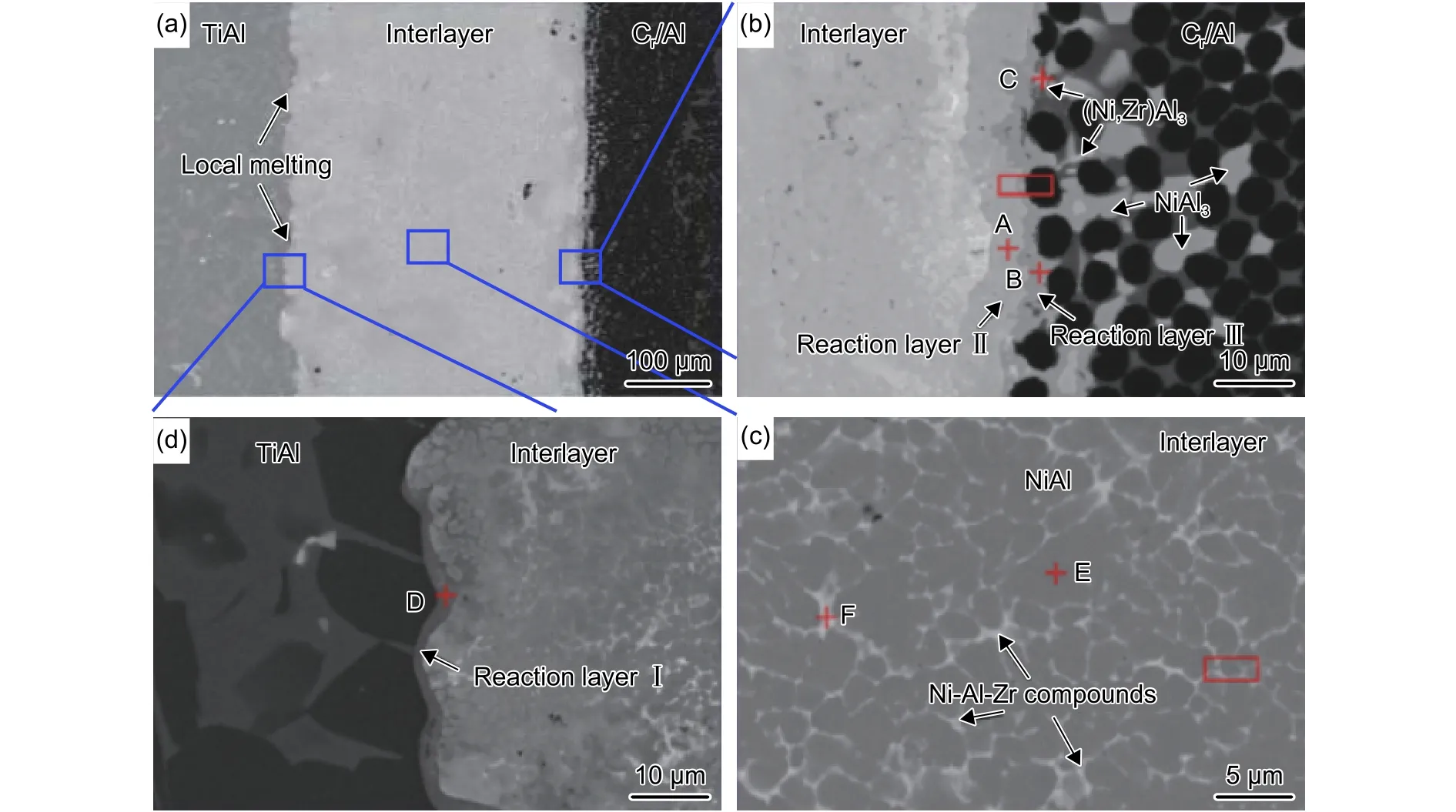

在通过碳纳米材料表面处理技术引入外源金属元素后,碳纳米材料与TiAl基合金的界面组织发生显著变化。Mu等研究了镀Ni石墨烯与纯Ti之间的界面结构,如图10所示,形成了Ti/Ti2Ni/纳米TiCX/Ni-GNFs的界面结构,且具有GNFs (001)//Ni (020),Ti2Ni(331)//Ti (100)的位向关系,TiCXTi2Ni的界面结构被认为能够大幅改善复合材料的强度[55]。Feng等分别利用Ni-Al-Ti与Ni-Al-Zr中间层实现Cf/Al复合材料与Ti-48Al-7V-0.3Y的焊接。添加Ni-Al-Ti中间层的Cf/Al与Ti-48Al-7V-0.3Y焊接接头组织如图11和图12所示,形成的界面组织为(Cf/Al)/Ti-C/NiAl3/Ni2Al3/(NiAl +Al3NiTi2)/Al3NiTi2/TiAl[8]。添加Ni-Al-Zr中间层的 Cf/Al与Ti-48Al-7V-0.3Y焊接接头组织如图13和图14所示,中间层由NiAl + Ni2AlZr + Ni3Al5Zr2构成,中间层的两侧均有 Al3NiTi2,Ni2Al3和 NiAl3形成,NiAl3/Cf界面处还形成了ZrC,且Feng等认为ZrC对于提高焊缝强度有重要意义[9]。尽管上述界面组织是SLM工艺下,焊接接头处经历熔化和凝固后所形成,但仍能为粉末冶金法等其他工艺路线的镀Ni/Zr碳纳米材料改性TiAl基合金的界面研究提供思路。

5 碳纳米材料改性TiAl基合金的强化机理

5.1 石墨烯提高 TiAl基合金摩擦磨损性能的机理

大量研究证实,石墨烯能够降低TiAl基合金在室温至600 ℃摩擦系数和磨损率,其机制也已被大多数研究者所认可。多层石墨烯层间较弱的范德华力使得层间易于滑动,具有良好的润滑特性。在室温条件下,TiAl基合金磨损的主要机制为磨粒磨损。在摩擦过程中,分散在复合材料中的石墨烯附着在摩擦表面,并逐渐形成连续的石墨烯薄膜,降低磨粒对基体造成的损伤[36]。在摩擦表面所受应力的作用下,石墨烯润滑层与基体之间还能够形成具有细晶组织、结构致密的中间层(图15)。中间层的形成是靠近摩擦表面的合金基体在应力的作用下发生的再结晶现象所引起的,具有更高的强度和硬度,能够进一步防止基体在摩擦过程中发生损伤[31]。在高温摩擦条件下,TiAl基合金磨损的主要机制为氧化磨损,如图16所示,石墨烯同样在TiAl基合金表面形成润滑层,在600 ℃以下,润滑层既能降低摩擦系数和磨损率,又能够避免基体发生氧化;在600 ℃以上,摩擦表面润滑层中石墨烯发生氧化,对摩擦系数和磨损率的改善效果大幅降低,但仍能够起到降低TiAl基体氧化程度的作用[35]。

图10 热轧Ni-GNFs/Ti复合材料的HRTEM图像[55] (a)明场像;(b-1~b-3)GNFs与Ni界面关系的HRTEM图像和模型示意图;(c-1~c-3)图(a)中三个区域的SAED模式;(d-1~d-3)图(a)中三个区域的傅里叶滤波图像;(d-4)Ti2Ni与Ti基体界面关系的模型示意图Fig. 10 HRTEM observation on as-rolled Ni-GNFs/Ti composite[55] (a) a bright field image;(b-1 to b-3) HRTEM images and schematic illusion of interface relationship between GNFs and Ni;(c-1 to c-3) SAED patterns of three areas in(a);(d-1 to d-3) Fourier-filtered images of three areas in(a),(d-4) a schematic diagram of the interface relationship between Ti2Ni and Ti matrix

5.2 碳纳米材料提高 TiAl基合金力学性能的机理

碳纳米材料提高TiAl基合金强度的主要机制包括细晶强化、第二相强化以及复合材料的载荷传递机制,其中载荷传递机制是最主要的强化机制。

5.2.1 细晶强化

研究表明,在碳纳米材料增强金属基复合材料中出现了晶粒细化现象[23]。Nieto等提出了粉末冶金工艺中一种可能的多层石墨烯细化晶粒机制[65],在高烧结压力(90 MPa)的粉末烧结工艺下,石墨烯能够填充合金粉体之间的孔隙,防止晶粒长大(图17)。细晶强化对合金屈服强度的贡献σs可以用Hall-Petch公式表示:

式中:σ0、k为常数;d为晶粒平均直径。

5.2.2 第二相强化

依据第二相来源的差异,第二相强化可以分为沉淀强化和弥散强化两种方式。沉淀强化是指溶解在母相中的元素以沉淀相的形式析出,通过阻碍基体位错运动提高强度的一种强化方式。由于沉淀相是从母相中直接析出,因此沉淀相与基体之间一般为共格或半共格界面,具有良好的界面结合。弥散强化是指外源的第二相粒子分散在基体中,阻碍位错运动从而提高屈服强度的一种强化机制,弥散的第二相粒子与基体之间一般为非共格界面。在碳纳米材料增强TiAl基合金复合材料中,形成的各类反应产物一般为沉淀强化相,如在γ相中析出的细针状的Ti3AlC[38]、碳纳米材料完全反应所形成的Ti2AlC相[62]等,添加的碳纳米材料一般为弥散强化相。而在碳纳米材料发生部分反应的情况下,界面结构由残余的碳纳米材料、TiC与Ti2AlC等界面产物和TiAl基体共同构成。这种具有复杂产物的界面结构对复合材料性能的影响,不能完全通过第二相强化理论进行解释。

图11 Ni-Al-Ti连接的Cf/Al与TiAl焊接接头SEM[8] (a)全貌;(b)Cf/Al一侧;(c) TiAl一侧;(d)中间层Fig. 11 Microstructure of TiAl-Cf/Al joint with Ni-Al-Ti interlayer[8] (a) overall view;(b) on the Cf/Al side;(c) on the TiAl side;(d) interlayer

图12 Ni-Al-Ti中间层连接的Cf/Al与Ti-48Al-7V-0.3Y焊接接头组织[8] (a)NiAl3/Cf TEM图像;(b)反应层/TiAl界面TEM图像;(c)A点的SAED;(d)B点的SAED;(e)C点的SAEDFig. 12 Microstructure of Cf/Al and Ti-48Al-7V-0.3Y joint connected with Ni-Al-Ti interlayer[8] (a) TEM micrograph of NiAl3/Cf;(b) TEM micrograph of reaction layer/TiAl interface;(c)SAED of point A;(d) SAED of point B;(e) SAED of point C

图13 Ni-Al-Zr中间层连接的Cf/Al与TiAl焊接接头显微组织[9](a)全貌;(b)Cf/Al一侧;(c)TiAl一侧;(d)中间层Fig. 13 Microstructure of TiAl-Cf/Al joint connected with Ni-Al-Zr interlayer [9] (a) overall view;(b) on the Cf/Al side;(c) on the TiAl side;(d) interlayer

图14 (a)图13(d)中矩形区域的TEM图像;(b)~(d)A,B,C点的SAED;(e)图13(b)中矩形区域的TEM图像;(f),(g)C和Zr元素的分布;(h),(i)D,E点的SAED[9]Fig. 14 (a)TEM micrographs of the marked rectangular zone in figure 13(d);(b)-(d)SAED of points A,B,C;(e) TEM micrograph of the marked rectangular zone in figure 13(b);(f),(g) distribution of C and Zr;(h),(i)SAED of points D,E[9]

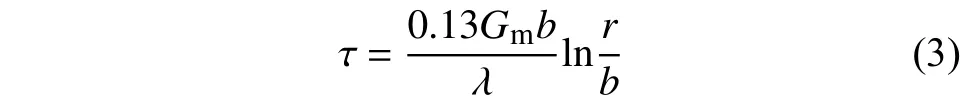

在已报道的文献中,碳纳米材料增强TiAl基合金复合材料中的第二相一般被认为是不可变形粒子[12],在组织发生形变时,位错只能绕过第二相粒子,绕过第二相粒子所需的临近切应力由Orowan公式给出[66]:

式中:τ为临界切应力;Gm为基体的剪切模量;b为柏氏矢量;λ为与临近第二相粒子的距离。

考虑第二相粒子尺寸的影响,对式(2)进行修正[66]:

式中,r为第二相粒子的半径。在第二相均匀分散且尺寸相近的情况下,第二相粒子的距离λ与第二相粒子的直径dp(dp=2r)存在对应关系[67]:

图15 石墨烯/TiAl复合材料在不同摩擦条件下磨痕截面的典型FESEM形貌 (a)0.2 m/s-16 N;(b) 0.2 m/s-22 N;(c) 1.2 m/s-16 N[31]Fig. 15 Typical FESEM micro-morphologies of wear scar cross sections of graphene/TiAl composite (a)0.2 m/s-16 N;(b) 0.2 m/s-22 N;(c) 1.2 m/s-16 N[31]

式中,Vp为第二相粒子的体积分数。由式(3)和(4)可得

Zhang等在式(5)的基础上,考虑样品制备温度下产生的残余应力以及复合材料界面的载荷传递效应,将Orawan公式修正为[68]:

式中:σyc为复合材料的屈服强度;σym为基体的屈服强度;Gm为基体的剪切模量;b为柏氏矢量;Vp为第二相粒子的体积分数;dp为第二相粒子的直径;Tprocess为复合材料的制备工艺温度;Ttest为实验温度;αm为基体的热膨胀系数;αp为第二相的热膨胀系数。

图17 高烧结压力下石墨烯限制基体粉体的晶粒生长[65]Fig. 17 Graphene limits the grain growth of matrix powder under high sintering pressure[65]

5.2.3 载荷传递机制

载荷传递机制是指在复合材料中应力从基体向增强体传递,复合材料的载荷主要由增强体所承担。很多研究者认为载荷传递机制是碳纳米材料增强金属基复合材料中最重要的强化机制。然而,由于碳纳米材料与TiAl基合金之间存在复杂的界面反应过程,载荷传递机制具体的作用规律也存在复杂性和变化性。目前尚无研究针对碳纳米材料与TiAl基合金之间载荷传递机制的作用规律进行报道,但部分理论研究以及碳纳米材料/其他金属复合材料中的应用与分析可以为碳纳米材料/TiAl复合材料提供思路与参考。

载荷传递机制的研究模型主要包括剪切滞后模型、修正的剪切滞后模型、Halpin-Tsai和Piggot模型[3]。剪切滞后模型认为碳纳米材料增强复合材料的屈服强度满足下列关系[69]:

式中:σc为复合材料的屈服强度;σm为基体的屈服强度;p是碳纳米材料的纵横比;ν是碳纳米材料的体积分数。

Shin等提出复合材料的屈服强度与基体剪切强度σc与基体剪切强度和增强相尺寸、形貌之间的关系[70]:

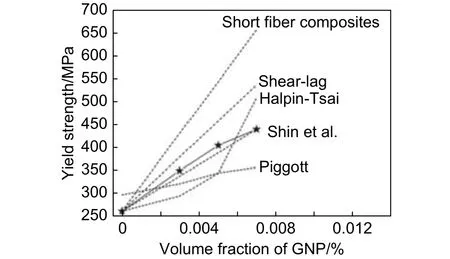

式中:σc为复合材料的屈服强度;τm为基体的剪切强度;p是碳纳米材料的纵横比;Vm是基体的体积分数;S为界面面积;A为碳纳米材料的横截面积。以GNPs/Cu复合材料为例,Shin等计算并对比了不同载荷传递模型下的屈服强度,但与实验测量结果仍有较大差距(图18)[71]。

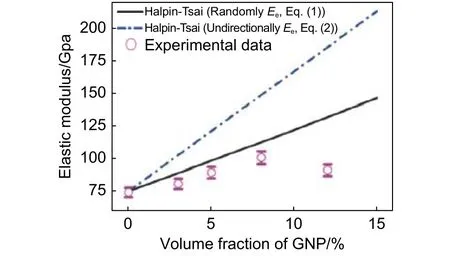

Chu等在Halpin-Tsai模型的基础上提出修正,给出了当碳纳米材料在复合材料中随机分布和平行分布时复合材料的弹性系数计算模型[71]:

图18 GNPs/Cu复合材料屈服强度的实验值与理论计算值[70]Fig. 18 Experimental and theoretical calculating values of yield strength of GNPs/Cu composite[70]

式(11~14)中:Ec、Ell分别代表碳纳米材料随机排列、平行排列的复合材料弹性模量;Em、Em分别为基体和碳纳米材料的弹性模量;nL和,nT分别为碳纳米材料纵向和横向的强化系数;p是纵横比;f是碳纳米材料的体积分数。

Chu等按照式(9~12)计算了 GNP/Cu的弹性模量,并与实验结果进行比较(图19),结果表明,GNP平行排列的计算模型更接近实验结果。

图19 GNP/Cu复合材料弹性模量的实验值与理论值[71]Fig. 19 Experimental and theoretical values of elastic modulus of GNP/Cu composite[71]

6 结束语

目前对碳纳米材料增强TiAl基合金复合材料的研究仍处于起步阶段。在粉末冶金法、焊接法、铸造法和增材制造法等制备技术中,粉末冶金法是使用最广、有望得到最佳组织性能的方法,但是粉末冶金法仍面临着碳纳米材料难以在基体中均匀分散的困难。在600 ℃以下的摩擦过程中,石墨烯能够在材料表面形成薄膜,起到降低摩擦系数和磨损率并阻碍基体氧化的作用,这一结论已被许多研究所证实。后续的研究方向开始转向MoS2、Ag等材料与石墨烯的协同润滑,以进一步提高润滑效应存在的上限温度。至于碳纳米材料对TiAl基合金复合材料力学性能的影响,仍缺乏整体和系统的研究。虽然部分研究证明了碳纳米材料对硬度、屈服强度和抗弯强度有提升效果,但对断裂韧度、抗蠕变、疲劳等性能的研究还有待开展,不同种类、尺寸和形貌对复合材料力学性能的影响程度及作用也尚未明确。碳纳米材料与TiAl基合金存在复杂的界面反应,涉及TiC、Ti2AlC和Ti3AlC等相的生成。在纳米尺度上,这些界面产物的形成条件、与基体的相互作用、对复合材料力学性能的影响,大部分仍处于未知状态。细晶强化、第二相强化和载荷传递机制是碳纳米材料提高TiAl基合金屈服强度的主要机制。其中最重要的载荷传递机制,在很大程度上取决于复合材料的界面组织结构。因此,探究碳纳米材料尤其石墨烯与TiAl基合金界面反应控制原理以及界面产物对性能的影响机理,将是今后最为重要的研究方向。通过化学镀等方法引入其他金属元素对碳纳米材料进行包覆后制备TiAl基合金复合材料,有望成为改善其界面结构的重要方法,但这些元素之间的相互作用规律,仍有待长期的探索与研究。