基于激光固化冻结陶瓷浆料的水玻璃发泡问题研究

张其帅,陈 桦,陈世浩,张灵静,张 耿

(西安工业大学 机电工程学院,陕西 西安 710021)

0 引 言

陶瓷材料具有高强度、高硬度、耐磨、耐高温等性能,若采用传统的机械加工方法(车、铣、刨、磨)成型效率低、精度差、材料容易碎、刀具磨损严重;采用传统的烧结素坯工艺也需要预先制备模具,这将会增加周期成本[1]。而3D打印方式加工陶瓷材料避开了陶瓷材料铣削性能差的缺点,同时也无需设计加工模具,可用于成型复杂零件[2]。目前在基于浆料的陶瓷3D打印方法中,立体光刻成型(SLA)[3,4]是通过激光扫描光敏树脂,将陶瓷颗粒粘结固定完成单层成型,经层层累积,烧结后得到非常致密的三维生坯,这是陶瓷3D打印领域相对较成熟的方法。但是SLA需要的材料制备成本昂贵,且液体浆料流动性大,需要设计支撑结构,坯体易被破坏。因此本研究探讨了一种基于冻结陶瓷浆料的激光扫描3D打印方法,即在激光扫描固化前将浆料冷冻,使其具有一定的机械强度,同时冷冻也减缓了激光造成物理化学反应过程的速率,这将提高加工的可控性。在冻结陶瓷浆料的激光扫描3D打印方法中,陶瓷原料为氧化铝粉[5],粘结剂为水玻璃。水玻璃是一种轻质、耐高温且成本低廉的绿色粘结剂,但其受激光辐照后发泡会造成材料出现多孔,不利于陶瓷料层的平整性和均匀性。而激光扫描过程的路径、速度、功率和水玻璃陶瓷浆料的理化性质均能影响发泡的剧烈程度。虽然研究以水玻璃作为发泡剂的文献很多,如崔荣[6]指出,水玻璃受热发泡后疏松多孔,抗压强度较低,并通过添加粉煤灰和氯化铝来抑制气泡的生长;朱丽[7]利用无水碳酸钠增大浆料的粘度,从而降低发泡,但是他们制备的无机轻质材料比起陶瓷材料抗压强度仍然较低。本文以低功率高速度的激光扫描方式,采用合理的扫描间距和铺料厚度,并分别添加粉煤灰和硅酸铝纤维,用于大幅度降低冻结浆料发泡过程,以提高陶瓷坯体的致密性和强度。

1 材料和实验方法

1.1 实验材料

α 氧化铝粉(粒径5 μm,巩义市蓝润科技有限公司);粉煤灰(实验级,巩义市恒诺滤料有限公司),其主要化学成分如表1所示;硅酸铝纤维(型号:DH-005,廊坊中英石棉化工有限公司);钠水玻璃(工业级,模数3.1-3.4,广州穗欣有限公司)。

1.2 实验方法

整个实验平台由计算机处理系统、铺料系统和激光扫描系统组成。计算机处理系统为3D打印平台的核心,将扫描路径模型导入至3D打印系统并生成相应的 G代码。铺料系统由刮刀和冷冻装置组成,刮刀将浆料表面刮至平整,冷冻装置负责冻结陶瓷浆料。针对陶瓷浆料对激光能量的吸收率,激光扫描系统的光源采用波长为10.6 μm的CO2激光。

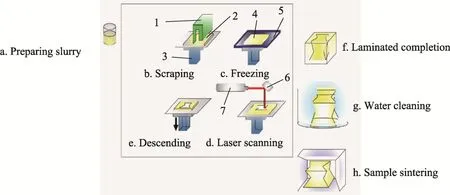

实验加工工艺为:a. 分别称量一定量的粉煤灰、硅酸铝纤维与氧化铝粉混合制备陶瓷粉体,以水玻璃作为粘结剂与陶瓷粉体混合搅拌配制陶瓷浆料;b. 将浆料铺设在平台上,利用刮刀刮至平整;c. 利用冷冻装置冷冻凝固料层;d. 激光选区辐照料层表面,根据“S”型扫描路径构建 2D图形;e. 工作台下降,重复b、c、d、e过程;f. 叠层完成,得到被冻结浆料包裹的陶瓷生坯;g. 整体放入水中,未被扫描的冻结浆料将慢慢融化,得到生坯;h. 制件做进一步烧结后处理。工艺流程如图1所示。

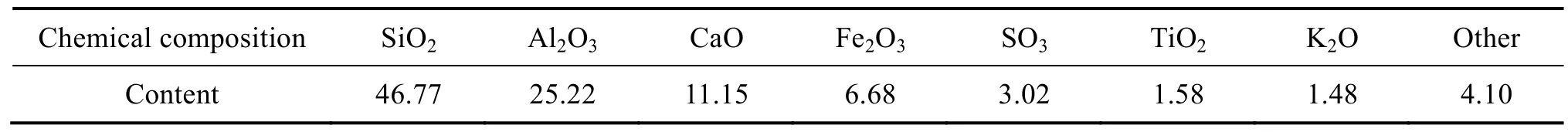

表1 粉煤灰的化学成分(wt.%)Tab.1 Chemical constituents of fly ash (wt.%)

图1 工艺流程图:(1) 刮刀;(2) 浆料;(3) 升降台;(4) 冻结后的浆料;(5) 冷冻装置;(6) 反射镜;(7) CO2激光。Fig.1 Diagram of the machining process: (1) scraper, (2) slurry, (3) lifting platform, (4) frozen slurry,(5) refrigeration device, (6) mirror and (7) CO2 laser.

2 确定合理工艺参数

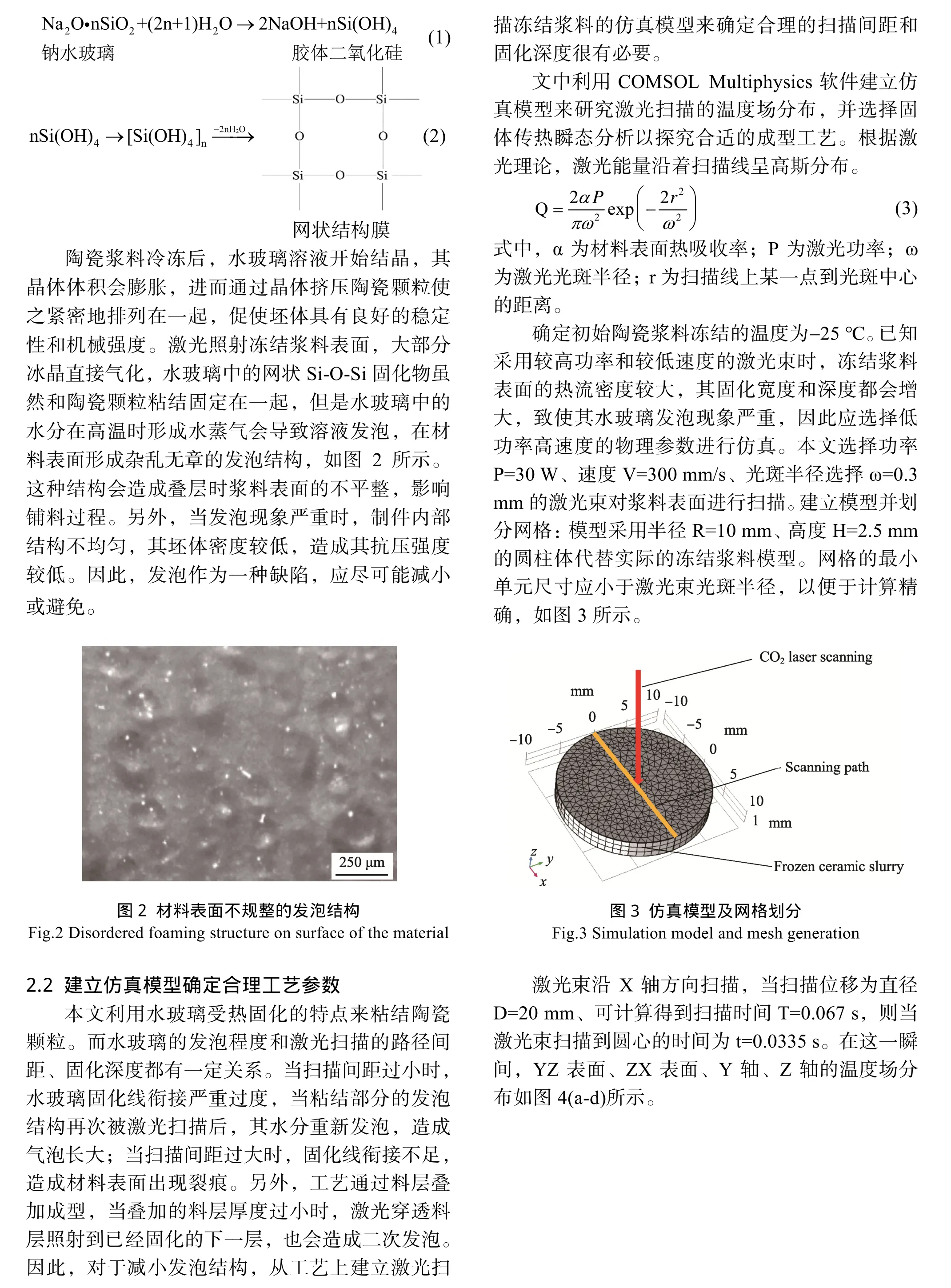

2.1 工艺原理

水玻璃作为一种高温无机粘结剂,是一种含有各种硅酸根阴离子、氢氧根、聚合物胶粒的复杂溶液,其中这些阴离子会逐渐发生缩聚反应,形成链状或者环状的聚合物,形成胶核[8]。当加热时,胶核中较多的 Si-OH键相互脱水结合,形成Si-O-Si键,这是一种耐水性较好的三维结构的固化体系[9]。反应式如下:

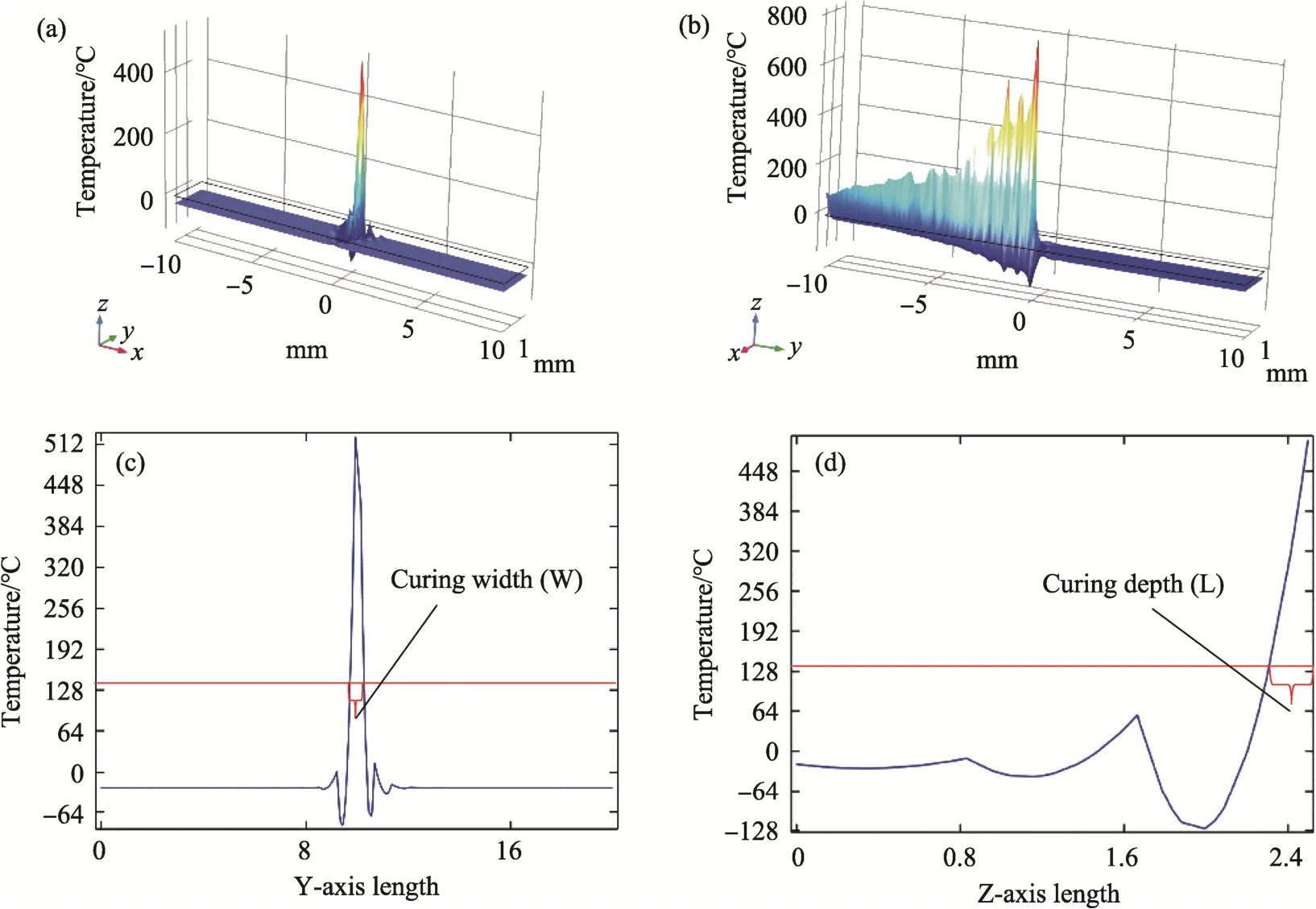

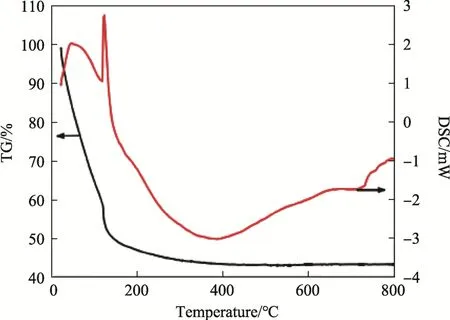

根据水玻璃的热重-差热曲线(图5)得知,水玻璃在130℃左右质量有明显的损失,说明说玻璃在这个温度下开始发泡并固化。在图4(c)和图4(d)中,选取130℃时被温度曲线截取的水平线的长度作为固化宽度(W)和固化深度(L),测得W=0.35mm,L=0.2mm。因此在实验中,选取0.35mm的激光扫描线间距和0.2 mm的铺料层厚,并在结果中对其进行验证。

图4 激光束扫描到模型中心时不同位置的温度场分布:(a) YZ表面温度分布;(b) ZX表面温度分布;(c) Y轴温度分布;(d) Z轴温度分布Fig.4 Temperature field distributions at different locations when laser beam is scanned to the center of the model: (a) YZ surface temperature distribution, (b) ZX surface temperature distribution, (c) Y axis temperature distribution and(d) Z axis temperature distribution

图5 水玻璃溶液的热重-差热曲线Fig.5 TG-DSC curve of the water glass solution

3 结果与讨论

3.1 添加粉煤灰对发泡结构的影响

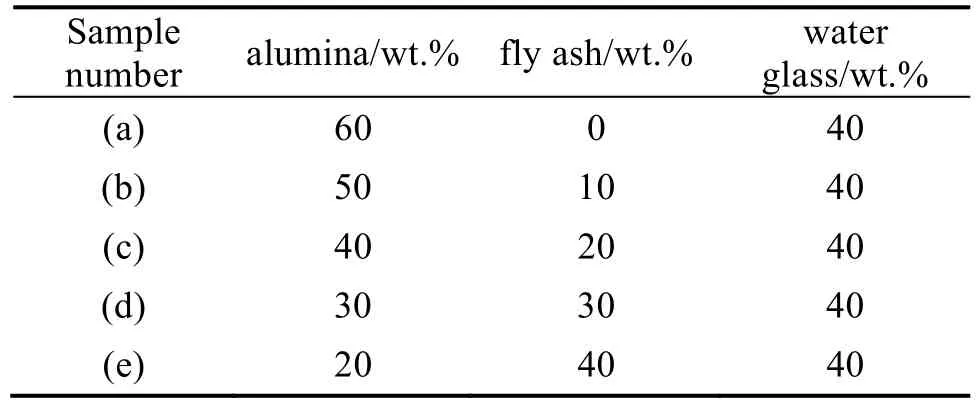

在水玻璃含量不变的基础上,实验中通过改变添加剂和氧化铝的配比以配制固液质量配比为6:4的浆料。根据文献调研,粉煤灰作为一种良好且廉价的地质聚合物构成材料,其吸水性较强,能明显抑制水玻璃气泡的生长与合并过程,进而可降低水玻璃发泡效果[8,9]。另外,粉煤灰与水玻璃混合会引入Al-O结构进入Si-O-Si结构,形成Si-O-Al结构,能显著增大陶瓷基体的强度。实验采用的氧化铝粉、粉煤灰和水玻璃的配比如表 2所示。

表2 样品的组成及配比Tab.2 Composition and ratio of the samples

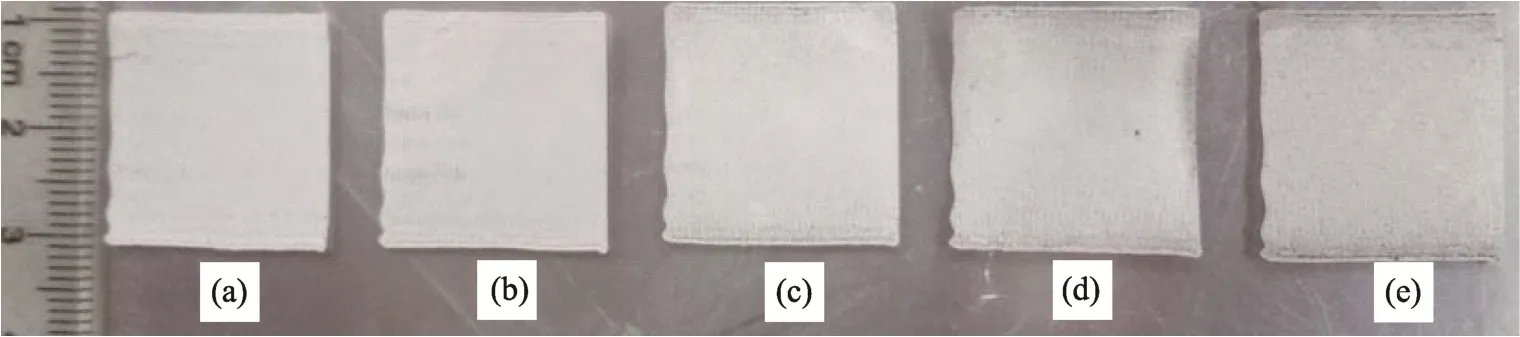

利用上文中的工艺参数进行激光扫描,得到的单层样品如图6所示。

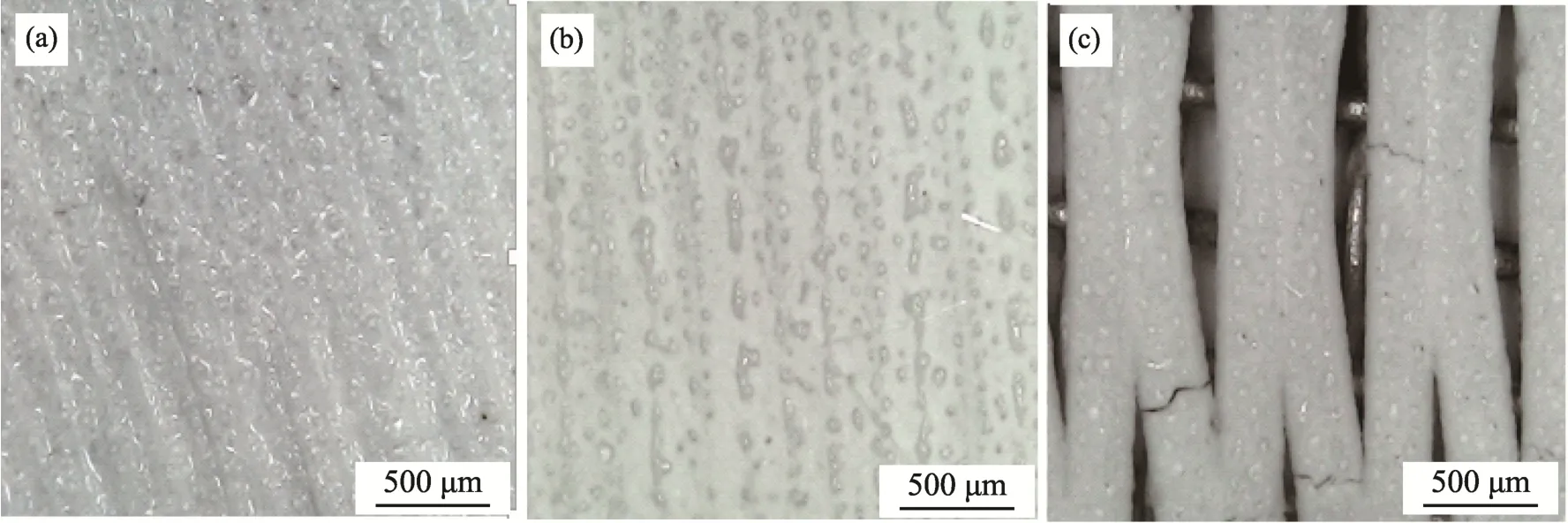

采用光学放大镜对比观察,发现扫描线间距为0.25 mm时,固化线衔接过度严重,发泡较为剧烈;扫描线间距为0.35 mm时,固化线衔接程度较好,没有出现裂纹;扫描线间距为 0.45 mm时,出现大面积开裂,如图 7所示。随着粉煤灰含量增加,样品表面颜色逐渐加深。测量样品的截面厚度(表3),得到平均的固化厚度为0.23 mm,和仿真结果得到的铺料层厚差异较小,表明仿真数据较为合理。

图6 不同配比的单层样品Fig.6 Single layer samples with different compositions

图7 不同扫描线间距下的样品表面:(a) 0.25 mm;(b) 0.35 mm;(c) 0.45 mmFig.7 Sample surfaces with different scanning line spacings (a) 0.25 mm, (b) 0.35 mm, (c) 0.45 mm

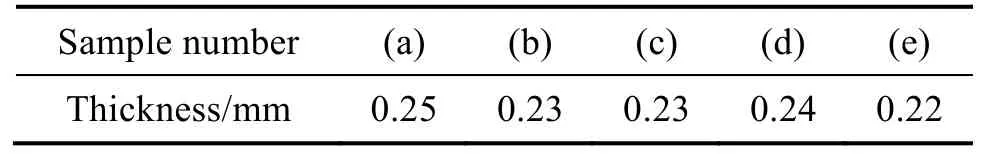

表3 不同配比的样品厚度Tab.3 Thickness of the samples with different compositions

图8 不同粉煤灰含量的显微镜照片Fig.8 Microscopic photographs of the samples with different contents of fly ash

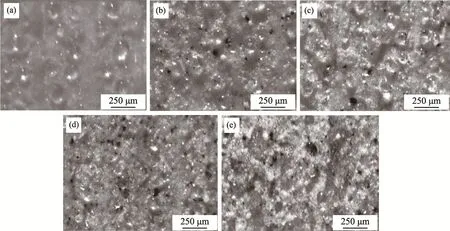

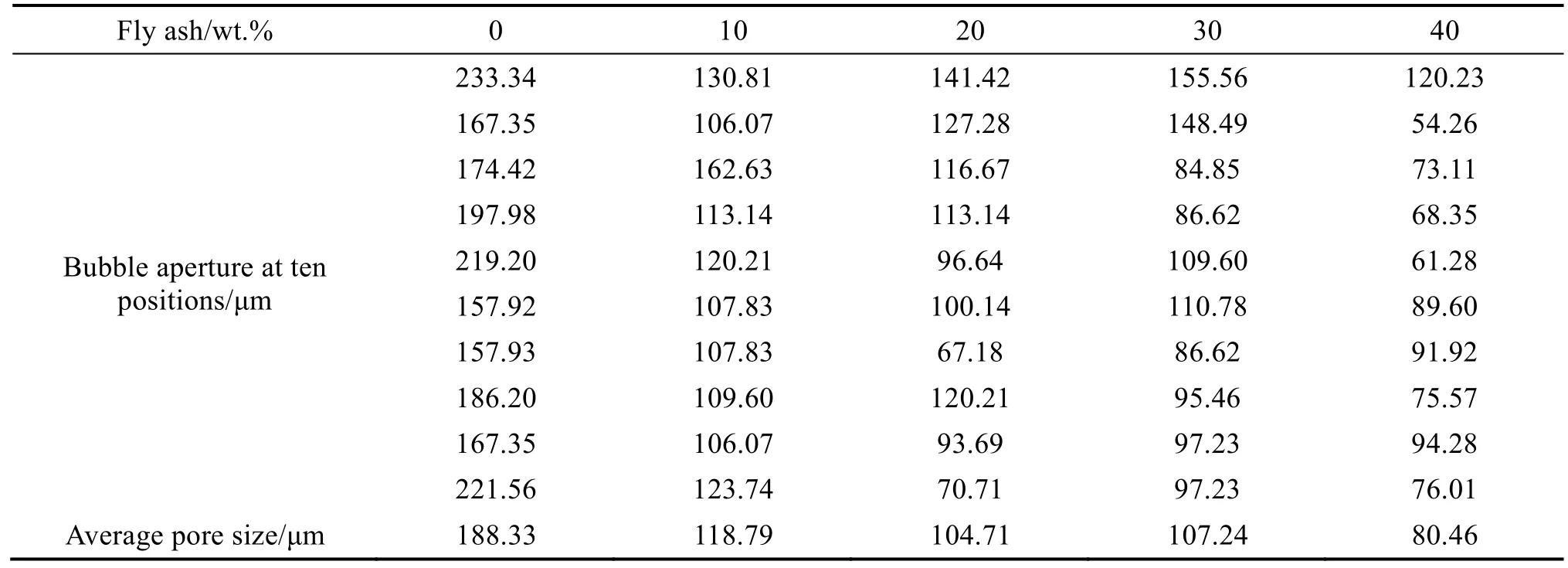

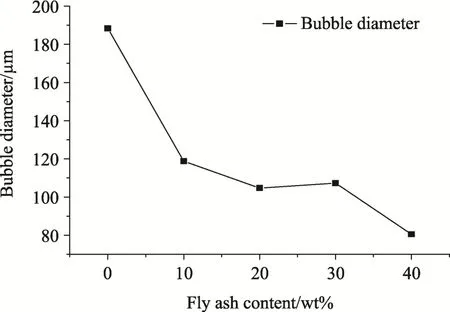

采用光学显微镜(奥林巴斯CX31型)观察样品微观结构(如图8所示)并测量孔径数据,如表4所示。在不添加粉煤灰的情况下,在激光扫描线两侧发泡现象严重,泡孔体积较大且数量较多。由于气泡的生长、合并具有随机性,因此气泡结构不均匀。最大气泡的直径达到了233 μm。每个样品测量十个泡孔孔径,计算平均值,孔径大小趋势如图9所示。当粉煤灰含量添加到40wt.%时,平均泡孔直径降低到 80.46 μm。这表明随着粉煤灰含量的增加,材料密度增大,黏度增加,使得气泡的上升速度和扩散速度减缓、气体溢出量减小;另一方面黏度增大致使气-液界面薄膜的强度变大、气泡孔径变小,气泡连通减少。

表4 不同粉煤灰含量的气泡孔径数据Tab.4 Bubble pore diameters of the samples with different contents of fly ash

图9 粉煤灰用量对气泡孔径的影响Fig.9 Bubble pore diameter as versus the content of fly ash

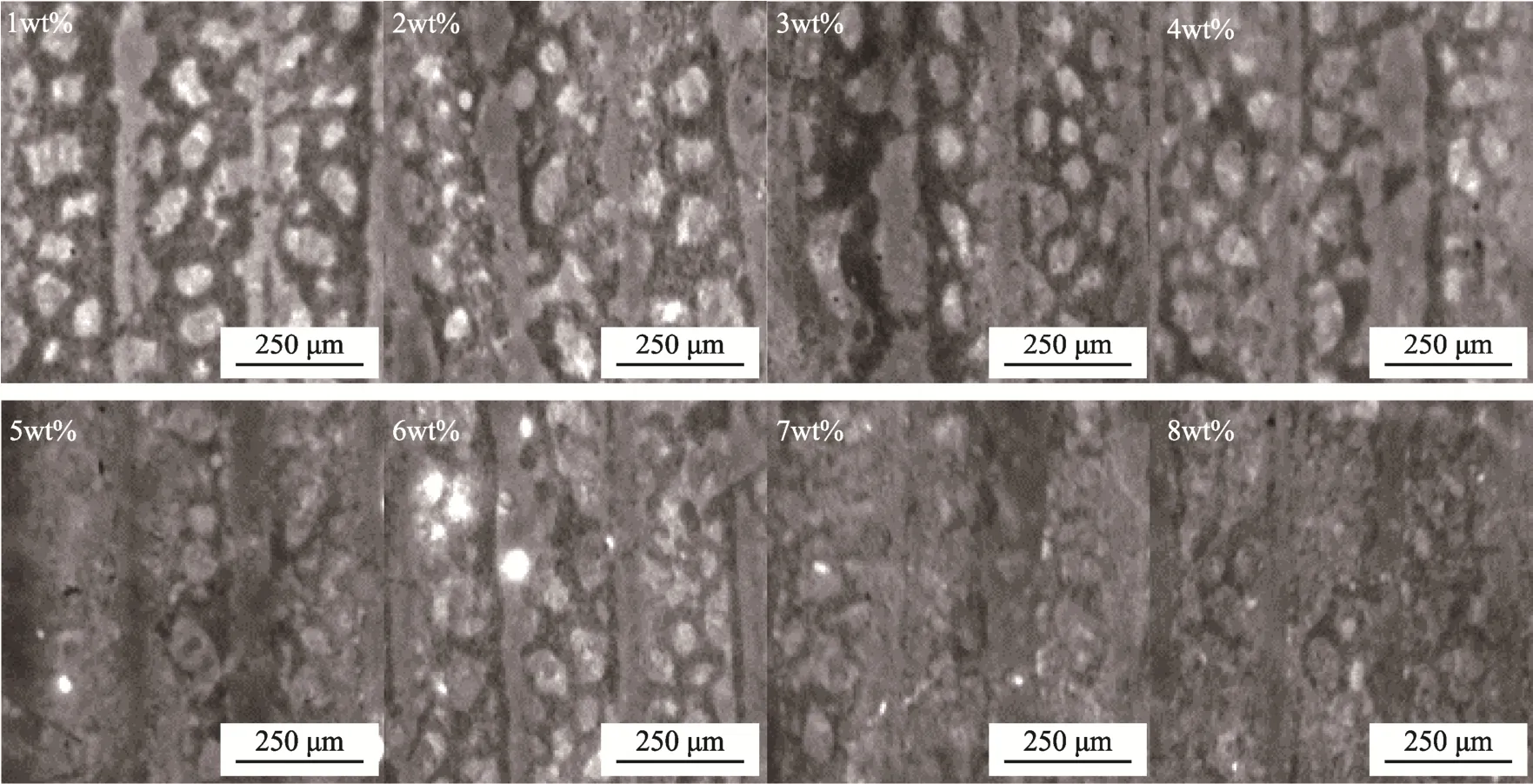

图10 不同硅酸铝纤维含量的显微镜照片Fig.10 Microscopic photographs of the samples with different contents of aluminium silicate fiber

3.2 添加硅酸铝纤维对发泡结构的影响

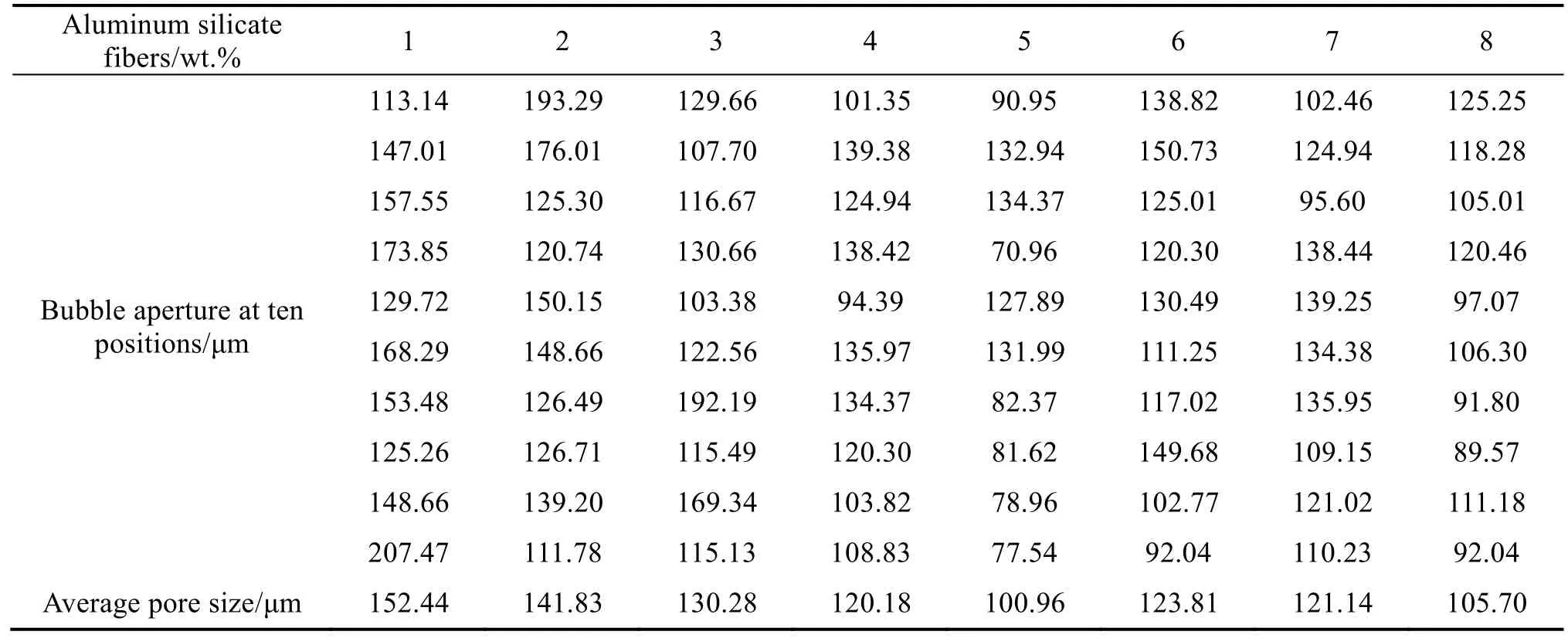

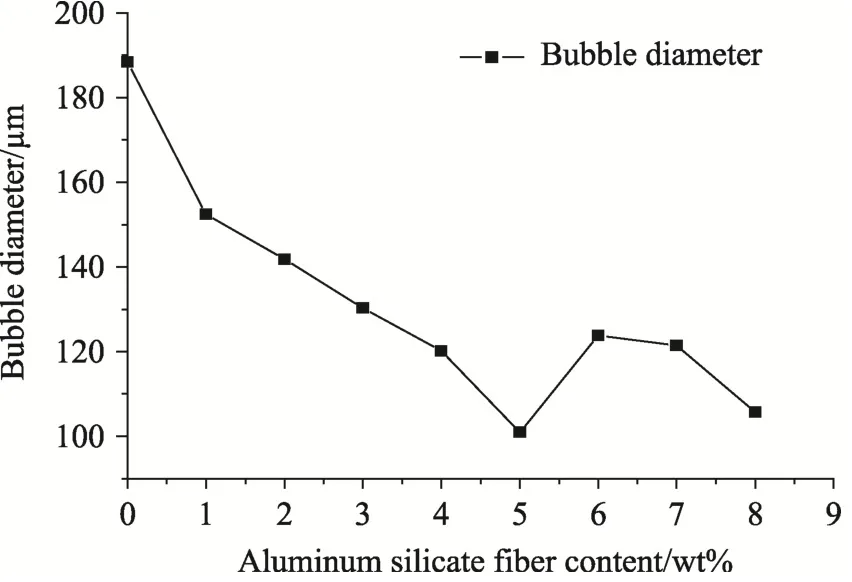

硅酸铝纤维的主要成分是 SiO2,易与水玻璃结合在一起。在保持水玻璃含量为40wt.%不变下,实验添加硅酸铝纤维的含量为1-8wt.%,对应氧化铝粉的含量为52-59wt.%。样品的微观样貌如图10所示,由显微镜测量得到的孔径数据如表5所示。

从图11的孔径大小趋势中看出,当硅酸铝纤维添加量从1wt.%到5wt.%时,泡孔孔径逐渐减小,由188.33 μm降低到100.96 μm。因为加入适量的纤维,填补了发泡过程中的大气孔,增大了粘度和密度,降低了水玻璃的发泡能力。但是当硅酸铝纤维含量继续增加时,部分泡孔由于气体无法溢出,泡孔出现连通现象,使得泡孔数量减小,均匀性变差。

研究结果表明,在工艺上选择一定的激光扫描间距和铺料层厚;在材料配比上分别添加适量的粉煤灰和硅酸铝纤维,对于减小料层中的发泡数量和大小都具有明显作用。

表5 不同硅酸铝纤维含量的气泡孔径数据Tab.5 Bubble pore diameters of the samples with different contents of aluminum silicate fiber

图11 硅酸铝纤维用量对气泡孔径的影响Fig.11 Bubble pore diameter versus the content of aluminum silicate fiber

3.3 陶瓷坯体烧结及物理性能对比测试分析

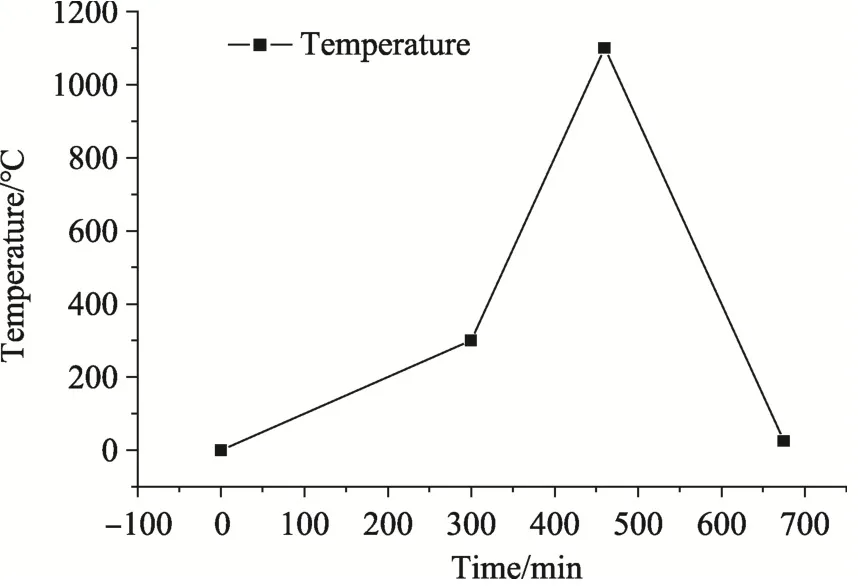

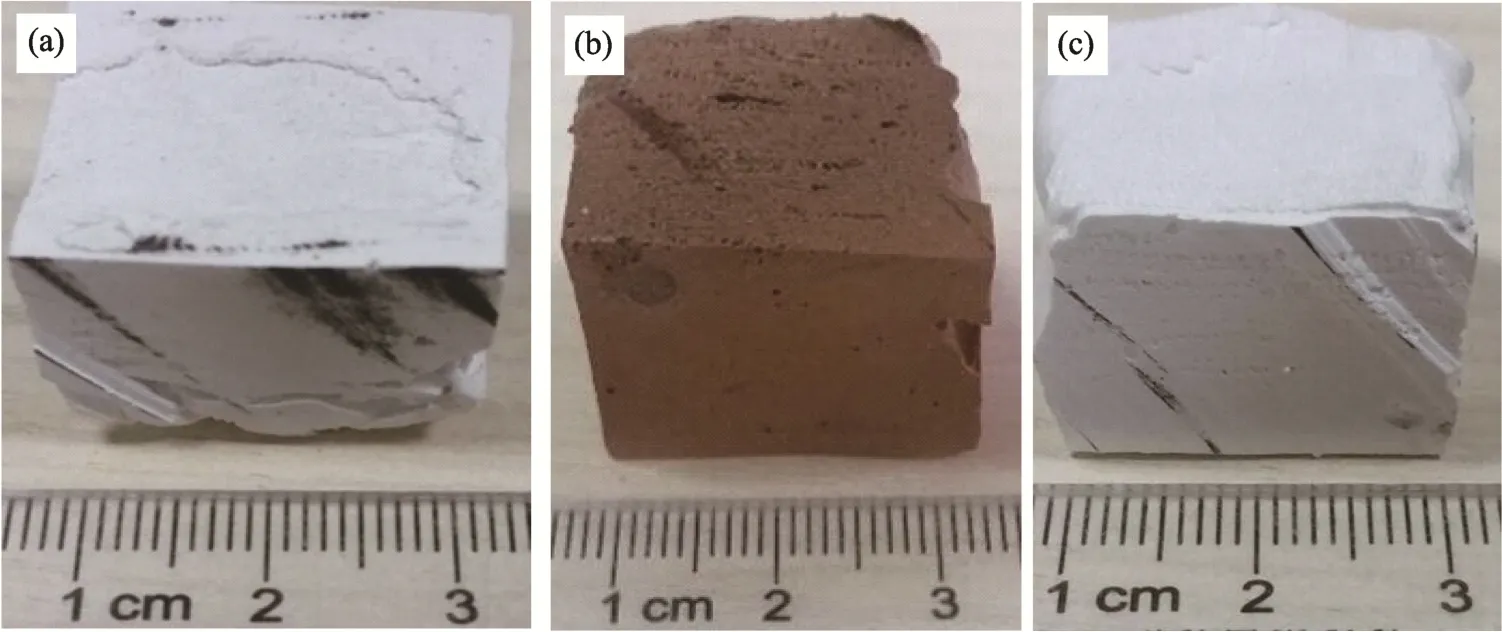

通过工艺中的铺料-冷冻-扫描工序,循环进行,叠加样品的长宽高均为 20 mm。根据上文的结果,分别选取(a)60wt.%氧化铝粉、40wt.%水玻璃;(b)20wt.%氧化铝粉、40wt.%粉煤灰、40wt.%水玻璃;(c)55wt.%氧化铝粉、5wt.%硅酸铝纤维、40wt.%水玻璃三种样品后处理。由上文的水玻璃的TG-DSC曲线(图5)可以得知,在130 ℃左右时,DSC曲线出现了明显的吸热峰,同时 TG曲线质量迅速减少,水玻璃的固化和失水发泡开始加剧。在300 ℃左右趋于稳定。在这个过程中,如果升温速率过快,水分的蒸发过程加剧,造成泡孔结构膨胀过快,进而造成样品的孔隙率变大,密度降低;升温速率较慢时,样品有足够的时间固化及水分蒸发,使得水玻璃的发泡能力大幅度降低。因此可采用缓慢的加热过程烧结样品。采用箱式电阻烧结炉(KSL-1700X-S,合肥科晶材料技术有限公司)烧结样品。烧结过程为:先采用1 ℃/min的升温速度对样品进行加热,温度升高至300 ℃,随后采用5 ℃/min的升温速度加热至1100 ℃,随后以5 ℃/min的降温速度冷却至室温。升温曲线如图12所示。烧结得到的三种样品如图13所示。

图12 样品升温曲线Fig.12 Temperature curve of the sample

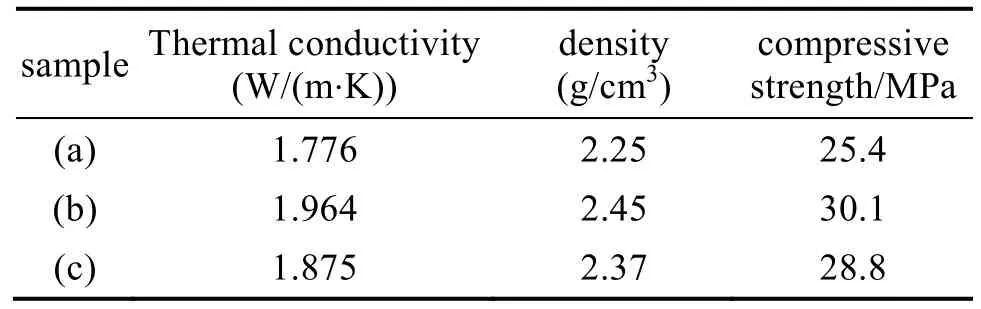

采用瞬态热线法测量样品的导热率;采用体积质量法测量样品的密度;采用电子万能试验机测量抗压强度。结果如表6所示。

图13 不同配比的陶瓷坯体Fig.13 Photos of the ceramic bodies with different proportions

表6 样品性能Tab.6 Properties of the samples

由表可知,样品(b)和(c)的导热系数均高于样品(a),这是由于样品(b)以粉煤灰作为添加剂的样品体积吸水率较高,增大了浆料粘度,在激光扫描过程中水玻璃结合水的丧失过程变得缓和,发泡结构相对减少。在烧结过程中,由于升温速率较慢,水玻璃有足够的时间凝结固化,再一次抑制了气泡生长,致使材料的保温隔热性能减小;对于样品(c),硅酸铝纤维中更多的SiO2进入到水玻璃的Si-O-Si网络结构中,使得基体变得更加致密,一定程度上增大了水玻璃的模数,引起浆料粘度变大。在烧结过程中,高含量的硅酸铝纤维促使固体传热的增加量大于辐射与对流传热的减少量,增大了材料的导热系数。

样品(b)和(c)的密度及抗压强度均高于样品(a),这是由于发泡体积和连通泡孔的减小增大了材料密度。对于样品(b),水玻璃与粉煤灰混合后会发生解聚缩聚反应,形成[Ma(AlO2)b(SiO2)c·nMOH·mH2O]胶体。胶体在粉煤灰颗粒表面形成粘结膜,能将多余的粉煤灰粘结在一起,从而提高材料的抗压强度。粉煤灰的主要化学组成为SiO2、Al2O3,矿物相中还含有少量莫来石。在高温烧结时,SiO2与 Al2O3可发生固相反应:生 成了莫来石 晶相,而莫来石作为 Al2O3-SiO2二元系中唯一的高温稳定化合物,有利于增大陶瓷晶粒间的粘结力,提高其致密化程度,使得陶瓷材料的高温蠕变小、抗热震稳定性好,同时也会提高其抗压强度[10,11];对于样品(c),硅酸铝纤维的添加大幅度提高了Si-O-Si网络结构的强度,进而增加材料抗压强度。

4 结 论

利用COMSOL建立激光扫描冻结陶瓷浆料的固体瞬态传热模型,确定合理扫描间距为0.35 mm,叠层铺料厚度为0.2 mm,并在后续实验结果中验证了数据合理性。采用 20wt.%氧化铝粉、40wt.%粉煤灰、40wt.%水玻璃配比制得的陶瓷片材,平均泡孔孔径减小到 80.46 μm,生坯密度为2.45 g/cm3,抗压强度达到30.1 MPa;采用 55wt.%氧化铝粉、5wt.%硅酸铝纤维、40wt.%水玻璃配比制得的陶瓷片材平均泡孔孔径减小到100.96 μm,生坯密度为2.37 g/cm3,抗压强度达到28.8 MPa。