陶瓷3D打印技术及材料的研究现状

郭 璐,朱 红

(武汉职业技术学院,湖北 武汉 430070)

0 引 言

近年来陶瓷材料广泛应用于电子、机械、国防、航空航天、医学等领域。相比于金属材料和高分子材料,陶瓷材料不仅具有优良的力学性能如高硬度、耐高温、耐磨等,还在电学、热学、光学、生物相容性等方面的性能突出。但陶瓷材料的加工性能差,通过传统工艺难以成型为复杂结构,而且其生产周期长,成本高等缺陷使陶瓷材料难以满足现代社会的需求。3D打印技术是增材制造的方法,能快速生成复杂结构的陶瓷型体,能制备出高性能的复合陶瓷零件,缩短制造时间,扩展陶瓷材料的应用[1]。

目前用于陶瓷3D打印的技术包括:光固化成型技术(SLA)、浆料直写成型技术(DIW)、激光选区烧结(SLS)、激光选区熔融(SLM)、三维打印成型(3DP)、熔融沉积技术(FDM)、叠层实体制造技术(LOM)等。除SLM,陶瓷3D打印的步骤总体看来可分为陶瓷素坯的成型和素坯致密化后处理。陶瓷素坯的成型和精确度与打印原料的配比、稳定性、陶瓷粒径、固含量及成型工艺等有很大关系。另外,素坯致密化处理等密切关系到陶瓷制件的性能。因此,本文将从原料的制备、成型和致密化后处理的角度阐述3D打印中陶瓷材料的发展状况。

1 3D打印陶瓷素坯成型的研究

3D打印陶瓷原料的形态可分为液体、粉材、线材、块材[2],以下将从四个方面介绍。

1.1 液体陶瓷的3D打印

液体陶瓷浆料一般由有机物液体和陶瓷粉末混合搅拌制得,主要应用于SLA、DIW等。

SLA的打印原理是:紫外光根据由软件切片三维模型所得的扫描路径,选择性地对液态光敏树脂进行依次逐层扫描固化,形成实体原型。SLA的优势在于成型精度高,可用于制作结构复杂的制件,而难点在于含有光敏树脂的陶瓷浆料的配置和光固化成型工艺参数的控制。

首先要选择合适的光敏聚合体系,然后考虑陶瓷颗粒在光敏树脂中的分散情况,以及浆料中陶瓷的固相含量。若固相含量太低则致密度低且在后期排胶和致密化过程中容易发生变形、开裂等缺陷,若太高则又会使浆料粘度高、流动性差,成型后表面粗糙、精度低。因此,要制备出粘度低、固相含量高、流动性好的陶瓷浆料,可以从分散剂的选择、陶瓷粒度的选择、陶瓷粉体表面改性等方面考虑。西安交通大学李涤尘教授团队对SiO2陶瓷零件、ZrO2和生物陶瓷的SLA制备进行多方面研究[3-5]。为获得分散效果好且低粘度的陶瓷浆料,周伟召[6]等对比了三种不同分散剂,发现聚丙烯酸钠具有最佳分散效果,添加量为0.3%时可使陶瓷浆料粘度最低。其对比了 1.5 μm、5 μm、8 μm 三种不同粒径陶瓷颗粒对浆料粘度的影响,发现粒径越大陶瓷浆料粘度越低,制备出陶瓷粉末体积分数大于40%且低粘度的陶瓷浆料。相比微米级陶瓷颗粒,纳米陶瓷颗粒表面能高,烧结活性好,但是,容易发生团聚,影响陶瓷浆料的流动性,进而影响打印件的质量。针对这一问题,宁会峰[7]等对纳米陶瓷粉体进行硅烷偶联剂 KH570包覆改性,有效起到空间位阻作用,获得分散性好的低粘度陶瓷浆料,通过对固化层的SEM观察,没有发现颗粒团聚现象。

另外,在成型过程中的工艺参数也是影响打印件质量的关键因素。由于陶瓷颗粒对紫外光的散射作用,需要考虑紫外光曝光强度、扫描速度和扫描间距对陶瓷浆料固化厚度的影响。扫描速度越快,激光在陶瓷浆料中的能量密度越低,陶瓷颗粒的散射减小;但扫描速度过快会使光敏树脂固化不完全。单层固化厚度必须大于分层厚度,才能使两层之间粘结成型。由此可见,研究这些打印参数非常重要。光敏树脂中分散的陶瓷颗粒对紫外光产生散射,使得固化特征发生改变,即固化线宽增大而厚度减小,这将影响陶瓷打印件的成形精度。因此,高精度打印件需要针对工艺参数进行相应地正交实验设计,寻求最佳打印条件。Zhou[8]等从单条固化线和单层固化层入手,研究了不同扫描速度下单条固化线的固化宽度和厚度,以及扫描速度、曝光量和固化厚度制件的关系,为选择合适的工艺参数提供参考。

DIW 的成型原理是:通过计算机辅助制造进行图形的预先设计,在基板的可控位置上准确沉积陶瓷浆料,反复叠加,最终得到三维立体结构。

DIW 不需要通过紫外光或激光来固化,而正因为如此,DIW技术成型的难点在于浆料的制备,需要具备两个重要条件:一是沉积到基板后要能维持形状和一定跨距,这就要求浆料具有剪切致稀的特性和可调控的粘弹性响应,在挤出过程中由凝胶向流体转变,挤出后立刻“凝固”保持形状不坍塌;二是浆料固含量要高,以减少干燥和烧结中模型的体积收缩[9]。清华大学李龙土教授团队在陶瓷浆料制备、打印参数优化和陶瓷制件性能提升及应用等方面进行一系列研究[10-11]。Li[12]等通过对浆料中陶瓷质量分数、分散剂、溶剂选择等分析研究,制备出可用于DIW的水基锆钛酸铅镧(PLZT)压电陶瓷胶体浆料,通过流变性测试表明浆料具有剪切变稀的行为,能成功成型,且在封闭的气氛中烧结后获得致密度大于 98%的陶瓷器件。Cai[13]等制备了固含量为42.5%的TiO2胶体浆料,采用DIW成型了三种不同的三维网格结构并烧结成瓷,由于合理的结构设计,使材料对光辐射吸收增强,网格样品的光催化降解性能提高大于60%。

对3D打印用浆状陶瓷材料的研究基本上包括浆料的粘度、分散性、陶瓷粒度和固含量等方面,但因各成型原理不同而各有侧重。SLA技术由于是通过紫外光照射引发光致聚合反应而固化,因此,需要研究相应波段光聚合反应的光敏树脂,包括引发剂、预聚体、溶剂等,另外,加入陶瓷粉体后的浆料要具有一定的透光度,使得光聚合反应顺利进行,保证成型后具有一定的固化厚度。成型过程中,SLA技术还需考虑紫外光曝光强度、扫描速率等问题。DIW技术不需要紫外光来固化,因此,制备浆料的过程中不需要考虑引发剂、预聚体等,而重点在于通过控制陶瓷粒子间的结合力获得理想胶体浆料,使之既要是高浓度的粘弹性流体,又要能顺利从针头挤出,具有可调控的粘弹性。SLA技术成型精度高,但光敏树脂一般具有毒性,对人体和环境不利;DIW 技术相对环保,但制备工艺复杂。

1.2 粉体陶瓷的3D打印

粉体材料是由陶瓷粉末与有机物粘结剂的混合,主要应用于SLS、SLM、3DP等。

SLS的打印原理是利用电脑控制激光束按设计路线扫描,低熔点粉体熔化粘结成型,如此逐层重复,最终打印出三维模型。陶瓷粉体的制备和打印参数的设定是SLS成型的关键因素。

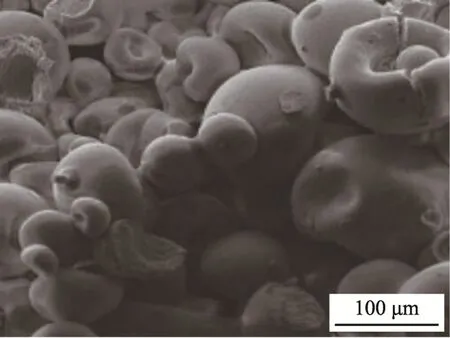

SLS打印陶瓷制品需要在陶瓷粉体中添加粘结剂便于在激光扫描中通过熔融的粘结剂将陶瓷粘结成型。因此,粘结剂的选择很重要。粘结剂应该具有较低熔点,低液态粘度,熔融后能很好地浸润陶瓷颗粒,起到粘结作用。另外,每一层烧结完成之后,需由铺粉辊铺平下一层粉体陶瓷,粉体的形貌及粒径关系到陶瓷素坯的质量。陶瓷粉体颗粒最好呈球状,具有较好的流动性[14],铺粉过程中能快速流动和重新排列;陶瓷粒径需要达到纳米或者亚微米级,具有较高的自由能,烧结活性好,高温烧结阶段容易致密化。然而,纳米陶瓷颗粒在铺粉过程中易产生静电粘粉和团聚现象。目前普遍采取的方法是采用低熔点、低粘度、浸润性好的粘结剂对陶瓷颗粒进行包覆,粘结剂一方面阻碍纳米陶瓷颗粒的团聚,另一方面增加陶瓷颗粒的流动性。国内华中科技大学史玉升教授团队对 SLS打印陶瓷做了系统的研究[15-17]。为增加粉体的流动性,Liu[18]等通过PVA覆膜Al2O3陶瓷颗粒增加润滑性,制备出PVA-陶瓷-环氧树脂复合粉末,通过SLS断口形貌发现经过覆膜的陶瓷颗粒仍然呈球形,如下图 1所示,且同为高分子的环氧树脂与PVA粘结牢固。刘凯[19]等采取高分子粘结剂包覆陶瓷颗粒的方法,分别用溶剂蒸发法制备了硬脂酸-纳米氧化锆复合粉末、溶剂沉淀法制备了尼龙12-纳米氧化锆复合粉末,为了进一步增强尼龙 12与纳米 ZrO2陶瓷颗粒的粘结,采用硅烷偶联剂对纳米ZrO2进行表面改性,改善两者的界面接触。结果表明这两种方法制得的聚合物覆膜陶瓷颗粒具有粒径分布合理、颗粒基本呈球形且流动性好的优点。

另外,在成型过程中,打印设备工艺参数的调整也是重难点之一,陶瓷素坯的成形效果受激光能量密度的影响,而激光能量密度又受制于激光功率、扫描速度和扫描间距等因素,以及预热温度、层厚等这些因素调整不当或者使扫描区温度过高,素坯精度下降,粘结剂烧损严重;或者使扫描区温度不够或不均匀,粘结剂熔融粘结不充分,使陶瓷素坯无法成形或者坯体分层、强度不足。在诸多参数的影响下,通常采用正交实验法综合考虑获得最佳工艺参数。史玉升教授团队[20]针对激光功率、扫描速度和扫描间距 3个工艺参数设计了正交实验,得出聚乙烯醇(PVA)/环氧树脂E06/Al2O3陶瓷复合粉体的最佳工艺,通过SLS打印出较高密度和强度的陶瓷素坯。

图1 SLS氧化铝试样断口形貌[18]Fig.1 Cross-sectional SEM image of SLS alumina specimen[18]

SLM 是利用高能量激光束加热、熔融粉末,经冷却凝固成型。由于陶瓷材料熔点高,所需激光功率高,能耗大,成型过程中易产生较大内应力,导致陶瓷零件机械性能差,所以SLM制备陶瓷还有许多困难需克服。3DP技术由美国麻省理工学院Emanual Sachs等人提出,原理是喷头在特定区域逐层向粉床喷涂粘结剂,粉体粘结成型。鲁中良[21]等发明了一种基于3DP技术的碳化硅基陶瓷零件的制造方法,可获得具有良好高温综合性能的致密零件,且减少制造时间和成本。但3DP成型件精度低,打印喷头易堵塞。

以上粉体陶瓷材料的3D打印技术的共同点是不需要支撑材料,打印精度较好。不同点是 SLM不需要添加粘结剂,直接通过激光束烧结粉末成型,但此过程需要高功率的激光。SLS和3DP是通过粘结剂将陶瓷粉体粘结成素坯,还需要经过后期的排胶、烧结等工艺才能得到最终陶瓷制件,相比3DP技术,SLS打印不需要喷头,成型精度高,是陶瓷打印成型技术应用比较成熟的工艺。

1.3 陶瓷线材的3D打印

陶瓷线材的3D打印主要有FDC,由FDM技术演化而来,将陶瓷粉体与高分子材料混合挤出成细丝,按规定路径层层累积成型,之后进行脱脂、烧结等后处理获得陶瓷制件。由于打印的原材料要制成丝状,且需要具有一定抗弯强度,且熔融后的原料要具有一定的粘度和流动性,冷却凝固时收缩存在各向异性,且成型精度低,所以,FDC技术的应用受到很大的限制。

1.4 陶瓷块材的3D打印

陶瓷块材的3D打印主要有LOM,最早是由美国 Helisys 公司开发,先通过流延成型等技术将陶瓷浆料成型为薄膜,再将薄膜与上一层堆叠起来,激光束按设计图案进行扫描和切割,如此重复,最终获得三维模型。LOM常应用于电子陶瓷元器件领域,而对于形状复杂的模型,其应用具有局限性。

2 3D打印陶瓷后处理的研究

陶瓷素坯由高分子材料粘结陶瓷颗粒而成,其强度、硬度等机械性能差,不能作为零部件使用,还需要经过干燥、排胶和高温烧结等后处理,以减少陶瓷制品的收缩、变形并提高致密度,从而提高其机械性能。为了进一步提升陶瓷制件的致密度和性能,有研究人员还进行了致密化处理,如熔渗、等静压技术等。减少陶瓷制件的气孔率获得更高致密度是后处理的难点,也是决定陶瓷制件最终性能的关键,需要采取致密化处理方式和制定合适的排烧制度。

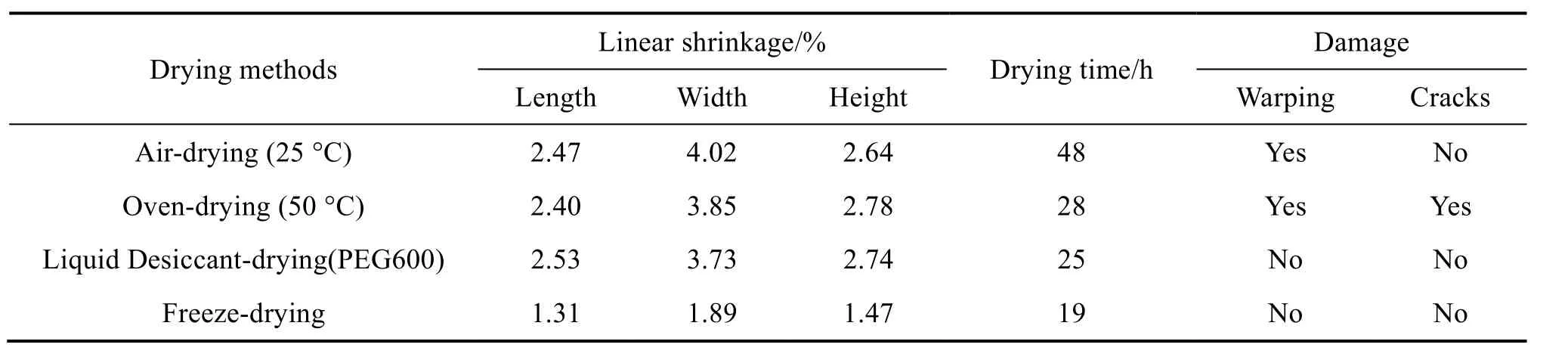

通过液体陶瓷原料成型的素坯,由于含有较多溶剂或水分子,在脱脂前需要干燥。干燥的过程是溶剂和水分子蒸发的过程,在这个过程中,应考虑到溶剂和水分子在素坯不同方向上蒸发速度的不同,会导致较大的尺寸收缩、变形、裂纹等缺陷。因此,干燥的工艺条件影响着干燥效果及素坯的质量。较理想的干燥工艺是:使溶剂和水分子缓慢蒸发,使素坯内部的溶剂和水分子扩散与其表面的蒸发趋于同步,以避免素坯表面干燥而内部尚未蒸发完全而导致的开裂、皱纹等现象。目前的研究方向有采用液体干燥剂和冷冻干燥等。Zhou[22]等采用PEG(聚乙二醇)液体干燥剂,使陶瓷素坯在各个方向上干燥和收缩的速度一致,保持尺寸和形状变化一致,没有较大的变形。真空冷冻干燥法是将湿的陶瓷素坯中的水分冷冻结冰,然后使水分直接升华为水蒸气,样品内的孔隙保留了原来形状,陶瓷素坯在这个过程中不会发生变形,降低陶瓷素坯在干燥过程中的收缩[23-24]。Chen[24]等对比了SiO2陶瓷素坯四种干燥方法,结果如下表1,其中冷冻干燥减少收缩最明显,且没有产生曲翘和裂纹。

表1 四种干燥方法的干燥质量对比[24]Tab.1 Drying qualities of four drying methods[24]

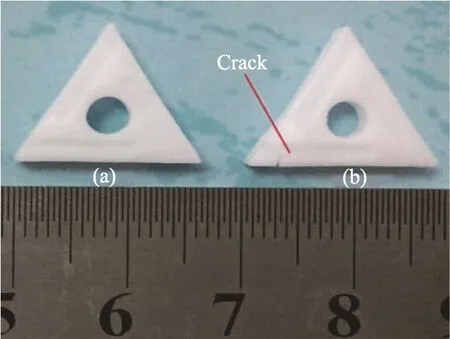

陶瓷素坯成形后,需要将其中的大量有机粘结剂通过回炉烧结的方式去除,这个过程称为脱脂[25]。脱脂是烧结前的必要步骤,在升温过程中,高分子粘结剂被燃烧分解,同时伴随气体产生,陶瓷素坯中会留下大量孔隙。因此,升温速率、脱脂温度及气氛条件是脱脂过程的重要参数,关系到陶瓷素坯是否会产生变形开裂,有机胶粘剂能否完全去除等问题。升温速率过快,粘结剂挥发和分解越快,易产生变形、开裂等缺陷;升温速率慢,陶瓷颗粒细小,且颗粒间空隙分布均匀,但过慢的速度会使脱脂过程相当耗时。脱脂温度过低,脱脂不完全;温度过高,产生变形。浆料需要通过对粘结剂中各种有机物进行差热试验以确定其挥发温度和热解温度,并在相应温度段设定保温时间,如采取慢速、多步升温的方式脱脂。除此之外,也有采用陶瓷粉末包埋脱脂的方式。Zhou[22]等在不同环境下对陶瓷素坯进行了排胶实验,结果表明:在空气中排胶,由于树脂和粘结剂快速分解使试样产生严重变形且开裂,无法进行烧结;在真空中排胶没有明显变形,但后期烧结中产生开裂。为了解决这个问题,通过借鉴陶瓷注射成型的先溶解脱脂后快速热解脱脂的方法[26],Zhou等采取两步法脱脂工艺:先真空中慢速升温使部分有机物缓慢热解,再在空气中排胶掉剩余有机物,最后通过烧结获得Al2O3陶瓷。结果表明没有产生裂纹,见下图 2,且致密度高达99.3%,韦氏硬度为17.5 GPa,已经与传统工艺制备的Al2O3陶瓷性能相差无几。为了避免陶瓷素坯在排烧阶段产生孔洞、内应力等缺陷而导致最终变形和坍塌,张明辉[27]等利用与陶瓷坯体成分相同的原料粉末将坯体包埋和填充,慢速升温并分段脱脂。原料粉末可以填补陶瓷坯体由于脱脂产生的孔洞,且粉末的支撑可以避免陶瓷坯体由于收缩应力而产生的坍塌。

脱脂之后再进行高温烧结,烧结温度是烧结过程必须考虑的关键因素,温度太低陶瓷烧结不完全、致密度也低;温度太高使晶粒过大,影响陶瓷制件性能。另外,保温时间也值得注意,保温过程中陶瓷晶粒长大,气孔减少,适当的保温是陶瓷致密化和性能提升的必要条件。但并非保温时间越长越好,过长保温会使晶粒异常长大,坯体过度收缩,气孔增多,致密度和性能反而下降。最佳烧结工艺需要考虑烧结温度、保温时间等因素,通过调整不同烧结参数,探索多组烧结实验,以获得最高致密度和最佳综合性能来确定。Chen[24]等在排胶后不经降温直接烧结,并设计一系列包含升温速率、烧结温度和保温时间等因素对弯曲强度、开孔率、体积密度和收缩率的影响的实验,最终确定最佳烧结制度:升温速率为150 °C/h,烧结温度为 1200 °C,保温时间为 2 h,其10 MPa的弯曲强度和35%的开孔率已可以作为铸造模具。

图2 烧结后的陶瓷制件: (a) 两步排胶法;(b) 真空排胶法[22]Fig.2 Photographs of the sintered bodies made with different debinding processes (a) two-step debinding and(b) vacuum debinding. [22]

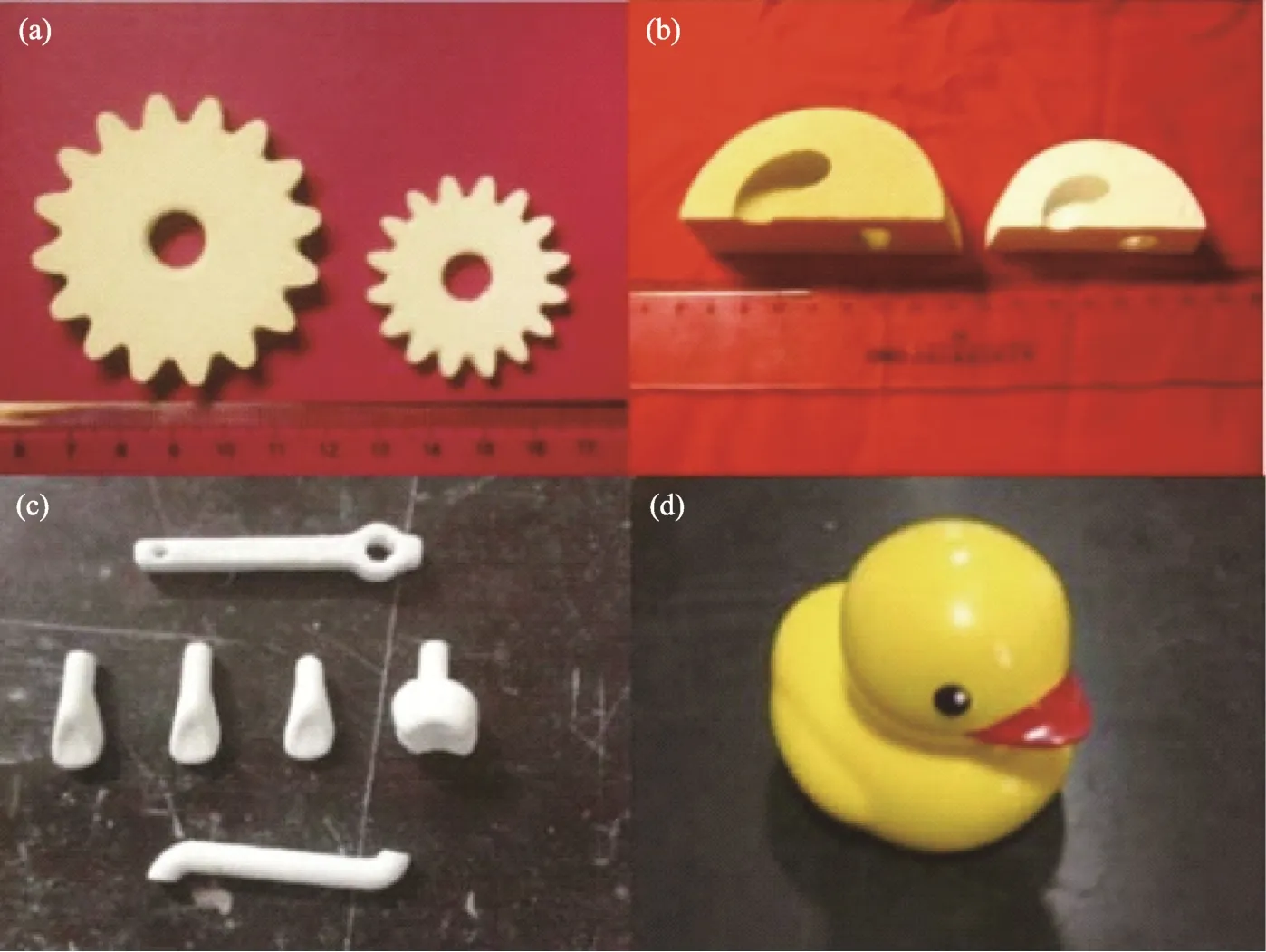

为了获得更致密的陶瓷制件,进一步提升陶瓷的性能,研究者将传统制造工艺与3D打印技术相结合,将成型好的陶瓷素坯进行等静压处理,之后再进行排胶和烧结。等静压是将坯体加入到具有一定弹性的塑料或者橡胶的模具中,在等静压机中对模具施以各向均匀的相等压力,使坯体在不改变外观形状的情况下,缩小分子间的距离提高致密度。Khuram[28]等在前期研究的基础上,将Al2O3/聚丙烯复合粉末经SLS成型为陶瓷素坯,然后进行热等静压(WIP),陶瓷素坯致密度提高到83%,排胶烧结后致密度达到88%。国内史玉升教授团队对SLS/CIP(冷等静压)复合技术进行了深入研究[18,29-31],通过对Al2O3、ZrO2、高白土等陶瓷/高分子粘结剂复合粉体进行SLS成型、CIP致密化以及排胶烧结的复合技术,成功制备了高致密度、高性能的陶瓷零件[19],如下图3,其致密度达到92-98%。这为3D打印高致密、高性能陶瓷零件提供了新方法。

熔浸是在坯体与液相金属接触或浸入的过程中,通过金属液填充坯体间隙来实现致密化的方法。由于排胶后素坯中会留下孔隙,致密度大大下降,而熔浸正好可以填补这些孔隙缺陷。李涤尘[32]等在3D打印CaO基陶瓷铸型中采用此技术进行致密化处理,将脱脂后的氧化钙陶瓷素坯与金属钙或者金属镁颗粒在真空中熔渗,最终获得致密且高强度陶瓷制件。通过熔浸可制取接近理论密度的制件。但熔浸要求低熔点,金属熔融后的粘度和金属液对陶瓷润湿性好,且要求两者不发生反应、不相互溶解,对于陶瓷制件的熔浸效果还有待进一步研究。

3 结 语

3D打印陶瓷技术各有优势,也各有一定的局限。尽管各种3D打印技术原理不同,但都面临着原料制备、成型工艺控制和致密化烧结这几个方面的问题。从陶瓷素坯的成型方面来说,相同形态下的陶瓷原料制备和要求有相似性,比如:对于浆状陶瓷的3D打印,都要求浆料的粘度低、分散性好、陶瓷粒度均匀和固含量高。对于粉状陶瓷的3D打印,都要求陶瓷粉体的流动性好,要求粘结剂对陶瓷颗粒的浸润效果好。因此,对相同形态陶瓷的研究可作参考,但是注意结合不同成型原理对材料的不同要求。从致密化后处理方面来说,可借鉴其他材料或传统制造工艺的成熟技术如两步排胶法、熔浸、等静压技术等,将这些与排胶烧结相结合。总之,虽然有诸多困难和挑战,但具有巨大潜力的3D打印陶瓷将获得更多人的关注和研究。

图3 陶瓷制件:(a) Al2O3齿轮SLS/CIP/高温烧结的前后对比;(b) Al2O3带弯曲流道件SLS/CIP/高温烧结的前后对比;(c)ZrO2牙冠等形状;(d) 高白土彩绘制品[23]Fig.3 Photographs of ceramic parts (a) gear before and after SLS/CIP/sintering, (b) parts with curved flow before and after SLS/CIP/sintering, (c) ZrO2 crown and other shapes and (d) high clay paint parts [23]