基于AMESim的闭式液缸举升系统仿真研究*

李 欢 李 鹏 李 磊 范 松 郑万里

(宝鸡石油机械有限责任公司;国家油气钻井装备工程技术研究中心)

0 引 言

海洋钻井举升系统具备起下钻、安装回收隔水管和水下设备等重要功能,其性能优劣决定了整个海洋钻探作业的能效[1]。按照驱动方式分,海洋钻井举升系统可分为绞车驱动和液缸驱动两种形式。绞车驱动举升系统由于其优异的调速特性,已被绝大多数海洋钻井平台(钻井船)采用[2];液缸驱动举升系统是最近20年来才逐渐发展成熟的技术,与绞车举升系统相比,其在整体质量、重心控制以及甲板占用空间等方面具有明显的优势,在新建深水和超深水钻井平台(钻井船)上应用越来越多[3-4]。

全球绝大部分液缸举升系统被NOV和Aker MH两家公司所垄断。其中,以Aker MH公司的RamRig技术最为突出,由于其主举升液缸可实现能量回收和钻柱补偿功能,比NOV公司的液缸举升方案省去了单独配置的钻柱补偿装置,所以集成度更高,优势明显[5-6]。液缸举升系统在国内的研制和应用进展相对较慢,仅宝鸡石油机械有限责任公司的产品在“海洋地质十号”科考船上实现了应用,但其整体技术水平与国外成熟产品有较大差距[7-9]。为此,本文在分析国外成熟产品功能和技术参数的前提下,提出闭式液缸举升系统的关键技术和液压原理,并结合软件仿真研究系统的性能,以期为后续产品的实船应用提供理论依据。

1 原理概述

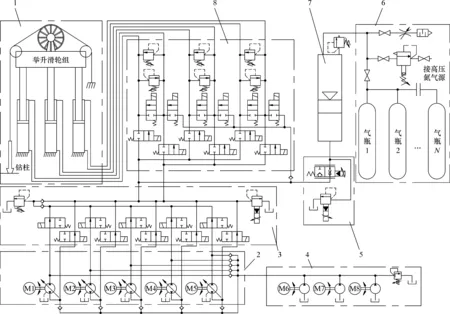

闭式液缸举升系统原理如图1所示。

1—举升液缸;2—闭式泵组;3—油路切换阀组;4—补油泵组;5—蓄能器流量控制阀组;6—气瓶及调压装置;7—蓄能器;8—液缸控制阀组。

该系统由举升液缸、滑轮组和绳系等组成,以闭式泵组为主液压源,由于液缸塞腔与杆腔的面积不同,补油泵组为闭式液缸举升系统提供额外的液压源,还具有冲洗和散热作用。油路切换阀组用于切换供油油路,这样即使单个主泵失效也不影响整个举升系统工作。液缸控制阀组用于控制工作液缸的数量,可实现工作液缸数量的任意切换,还可连通液缸的杆腔和塞腔,使液缸进入柱塞缸模式,在该模式下液缸可对下放势能进行回收。蓄能器在液压系统中起储能作用,钻柱补偿时还可承担钻杆的重力。气瓶增加了蓄能器的气端容积,调压装置可对气瓶内部压力进行调节。蓄能器流量控制阀组是能量回收和释放的关键装置,其集成的比例调速阀用于控制蓄能器吸收和释放能量的通流流量,进而实现该模式下的速度控制,比例溢流阀用于保证蓄能器充满液压油之后将多余的油液溢流回油箱。

2 关键技术研究

2.1 提升及下放流体控制技术

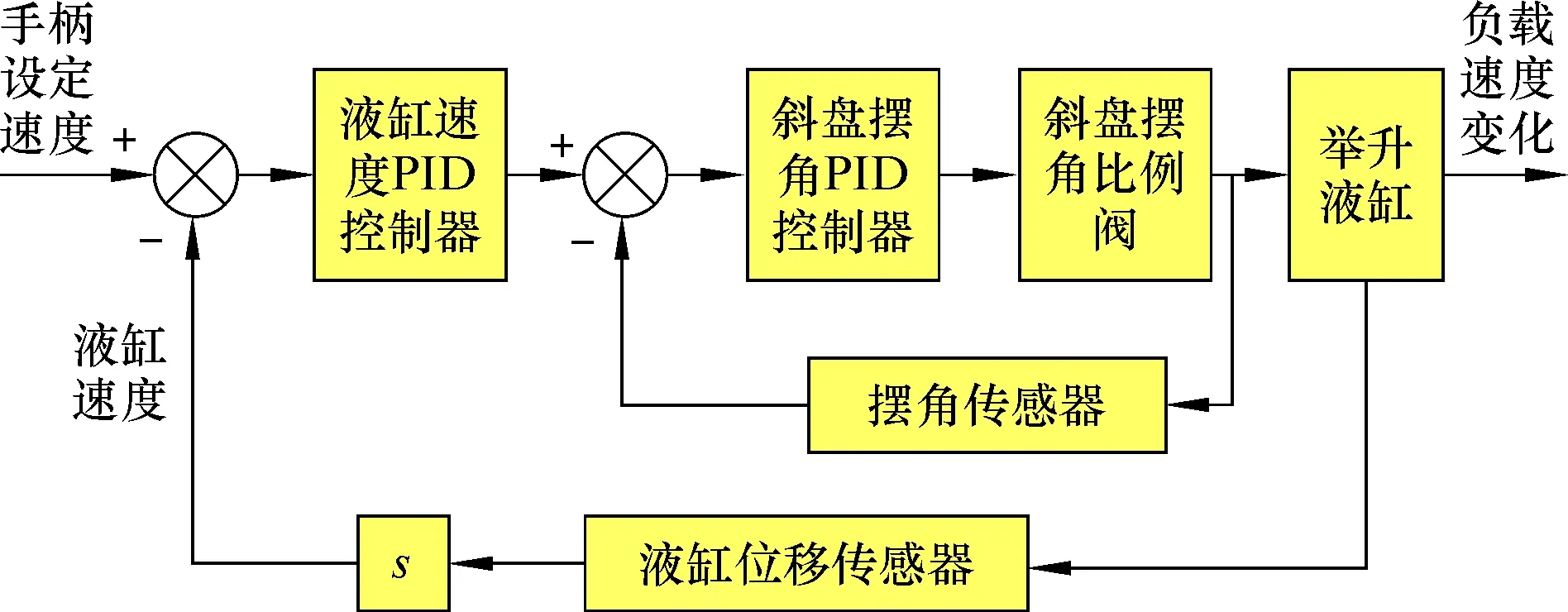

举升系统对负载进行提升和下放时,利用闭式液压泵为举升液缸的塞腔和杆腔供油。由于液缸塞腔和杆腔的面积差,提升负载时,补油泵为液缸杆腔侧油路补油,下放负载时,多余的油液通过液缸杆腔侧的溢流阀流出。提升下放速度控制流程如图2所示。

图2 液缸速度控制流程图Fig.2 Flow chart of cylinder speed control

采用内外双重闭环控制实现液缸速度的精确调节,其中外环为液缸速度环,内环为斜盘摆角环。当控制系统检测到司钻人员的手柄速度信号后,将其与液缸实际速度求差,然后代入液缸速度PID控制器进行运算之后输出斜盘摆角理论值,并与斜盘摆角的实际值求差后代入斜盘摆角PID控制器,使斜盘摆角即泵的输出流量达到理论值,使提升速度与设定值保持一致。

2.2 能量回收和释放流体控制技术

正常钻进作业过程中,绝大部分工况为接钻杆、隔水管以及套管,对于负载下放时的能量进行回收并在下一次提升时进行能量释放,可明显提高系统运行效率。能量回收时,主泵的供油切断,液缸塞腔和杆腔连通进入柱塞缸模式,油路与蓄能器液端相连。负载下放时的能量利用蓄能器进行回收,当需要快速提升负载时,液缸进入双作用模式,利用蓄能器和主泵同时提供的流量,实现速度的最快提升。能量回收和释放的控制流程分别如图3和图4所示。

图3 能量回收速度控制流程图Fig.3 Flow chart of energy recovery speed control

图4 能量释放速度控制流程图Fig.4 Flow chart of energy release speed control

如图3所示,利用调速阀的节流控制实现液缸下放速度的调节,当系统检测到手柄速度信号后,将其与液缸实际速度求差,并将其差值代入调速阀流量PID控制器,控制调速阀开度,使液缸的下放速度即负载速度与设定值保持一致。引入压差PID参数修正,可有效减小蓄能器和液缸两端的压力差对控制稳定性的影响。

同理,如图4所示,利用调速阀的节流控制和泵的排量控制共同实现液缸提升速度的闭环调节。当控制系统检测到手柄速度信号后,将其与液缸实际速度求差,系统对提升所需的流量进行自动分配,并计算出蓄能器和主泵各自应供应的流量,然后将差值代入各自的调速阀及斜盘摆角PID控制器进行闭环运算,这样可使蓄能器和主泵的输出流量满足设定值,液缸的提升速度即负载速度与设定值保持一致。与能量回收模式一致,蓄能器流量控制环节也应引入压差PID参数修正。

2.3 钻柱补偿功能集成技术

举升系统可在不依赖外部钻柱补偿装置的前提下实现主动、被动和半主动等三种类型的钻柱补偿功能[10-13]。

主动钻柱补偿功能:将船舶的升沉速度信号作为输入,通过调节闭式泵的摆角控制其输出流量,实现液缸速度的闭环控制。井底钻压随着手柄的设定值持续增大且在一定范围内波动,同时由于钻杆的弹性压缩,液缸也将逐渐回缩,手柄角度仅用于控制钻压增大的速度。钻压达到设定值后开始钻进,随着钻头的破岩,钻压逐渐降低,此时应缓慢控制手柄,使钻头对井底保持稳定的钻压,实现持续钻进。

被动钻柱补偿功能:液缸塞腔与蓄能器液端直接连接,主泵为液缸杆腔提供补油,由于蓄能器和气瓶的共同作用,液缸随着船舶的升沉被动跟随,井底钻压保持相对恒定。当需要钻进时,利用主泵全排量为液缸杆腔油路供油,通过司钻手柄控制杆腔油路上的溢流阀调节液缸杆腔压力,从而实现井底钻压的调节,同时液缸也回缩至特定位置。井底钻压由手柄角度直接决定,且在一定范围内波动。当钻压满足要求时,手柄保持在当前位置,钻头破岩时应缓慢控制手柄,使钻头对井底保持稳定的钻压,实现持续钻进。

半主动钻柱补偿功能:结合了主动补偿和被动补偿的优点,在被动补偿功能开启的前提下,液缸杆腔与主泵的低压侧连通,同时杆腔油路压力溢流阀调整至最大值。由于蓄能器承担绝大多数负载,半主动补偿仅控制主泵低压侧的输出流量,主动调节液缸杆腔的压力,进而克服摩擦和负载惯性实现船舶运动的主动跟随,达到钻压保持恒定的目的。与主动补偿一样,当需要钻进时,井底钻压随着手柄的角度设定值持续增大且在一定范围内波动,液缸也将逐渐回缩,手柄角度仅用于控制钻压增大的速度,直到钻压满足钻头破岩需求时,手柄角度回到0。钻头破岩过程中应缓慢控制手柄,以维持稳定的钻压持续钻进。

3 仿真分析

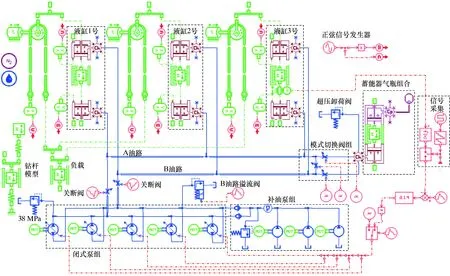

在AMEsim平台中搭建闭式液缸举升系统仿真模型(见图5),结合实际作业工况对三项关键技术进行仿真分析。

图5 闭式液缸举升系统AMESim仿真模型Fig.5 AMESim simulation model of closed cylinder lifting system

为简化模型,省去了泵摆角闭环控制环节,并用节流阀来进行油路的关断和速度控制。在正常提升下放、能量回收和释放模式下,负载用质量块代替。在钻柱补偿模式下,负载用钻杆模型来模拟钻杆的真实运动情况,钻杆模型参考瑞利法则,考虑弹簧质量对固有频率的影响,将弹性钻柱总质量的作为等效质量作用在钻柱的最底部。将钻柱、顶驱和大钩等游动部分设备的质量用一集中质量替代[14-16]。闭式液缸举升系统仿真模型部分参数如表1所示。

表1 闭式液缸举升系统仿真参数Table 1 Simulation parameters of closed cylinder lifting system

3.1 提升及下放分析

下放和回收隔水管串、安装和拆卸钻柱是液缸举升系统的主要功能。在图5所示仿真模型的基础上,将隔水管(质量850 t)和钻杆(质量380 t)的负载数据分别带入质量块参数中,以图6所示的手柄信号为输入(正为提升,负为下放),运动过程中不考虑海水的阻力,以质量块的运动作为负载的运动,仿真得到隔水管串和钻柱在提升和下放时的速度和位移情况,分别如图6和图7所示。由图6和图7可以看出:在手柄未给出信号时,负载处于高频振动状态,且振动速度逐渐变小;当手柄给定信号发生突变时,液缸速度曲线在振动一段时间之后达到手柄的设定值。这由液压油的压缩、举升钢丝绳的弹性以及负载的惯性导致。闭式液缸举升系统及其速度控制算法可实现不同负载的提升和下降,其原理合理且速度控制精准稳定。

图6 提升和下放不同负载时速度跟随情况Fig.6 Speed following when lifting and landing different loads

图7 提升和下放不同负载时负载位移情况Fig.7 Load displacement when lifting and landing different loads

3.2 能量回收和释放分析

在该模式下接隔水管和钻柱的操作流程为:下放时开启能量回收,举升系统下放整个隔水管串或钻柱至钻台面;提升时开启能量释放,举升系统提升隔水管和钻杆至一定高度,完成接单根作业;接隔水管时,为保证其最大载荷,采用3只液缸工作;接钻杆时,为获得最大工作速度,采用两只液缸工作。隔水管单根带浮力块干质量为24.5 t,长度为22.86 m。4单根钻柱总质量为1.46 t,长度为38.4 m。气瓶预充7 MPa氮气,以图8所示的手柄信号为输入,在第10 s进入柱塞缸模式,第16 s之后手柄开始给信号,分析负载位移和速度等情况,结果如图8、图9和图10所示。

图8 能量回收和释放工况下负载速度情况Fig.8 Load speed under energy recovery and release conditions

图9 能量回收和释放工况下负载位移情况Fig.9 Load displacement under energy recovery and release conditions

图10 能量回收和释放工况下蓄能器活塞位移情况Fig.10 Accumulator piston displacement under energy recovery and release conditions

从图8~图10可以看出:在下放隔水管串和钻柱时,下放势能一部分存储在蓄能器中,提升时蓄能器能量释放可提高提升速度,两种操作模式下均可实现0.70 m/s的下放速度以及0.65 m/s的提升速度;隔水管操作的提升行程为25.7 m,钻柱操作的提升行程为46 m,如果下放势能使蓄能器存储更多的能量,则释放时提升的行程将会更长;由于单次下放后的有效提升行程均大于隔水管和钻杆长度,比仅依靠泵供油进行提升,蓄能器的加入可大幅提高提升速度,故在该模式下可显著提升接隔水管和钻杆的作业效率。

3.3 钻柱补偿功能分析

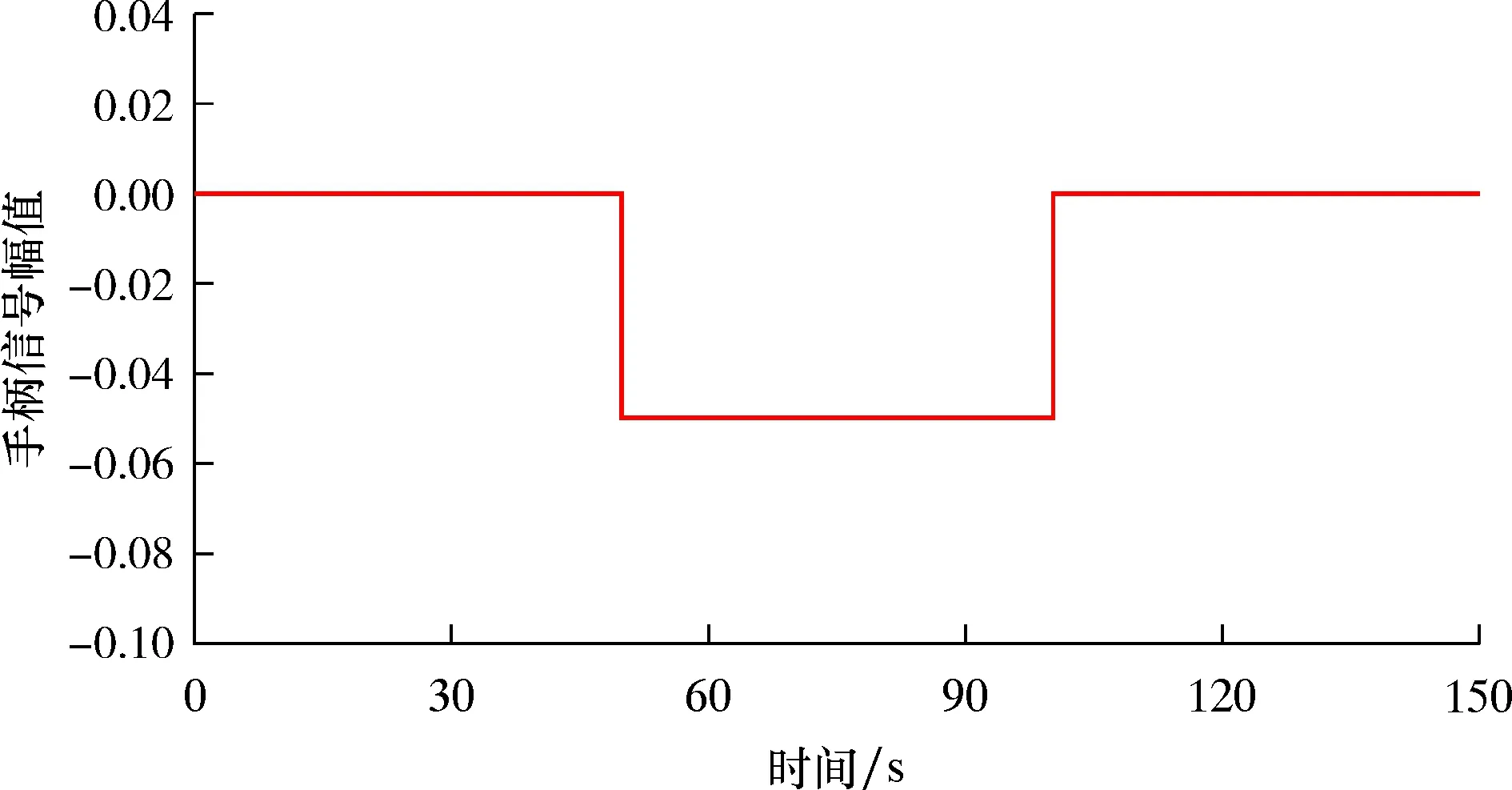

考虑到钻柱补偿的载荷和速度需求,以两只举升液缸作为钻柱补偿的工作液缸。依据2.3节所述,采用速度闭环控制方式,对三种钻柱补偿形式进行仿真,分析其大钩运动及钻杆井底钻压情况,其中以钻杆等效质量块的运动作为大钩运动,以等效质量块底部弹簧作用力作为钻杆井底钻压。利用手柄信号来进行钻进和钻压的控制,手柄信号为无量纲数值,如图11所示。

图11 钻柱补偿模式手柄信号Fig.11 Handle signal in drill string compensation mode

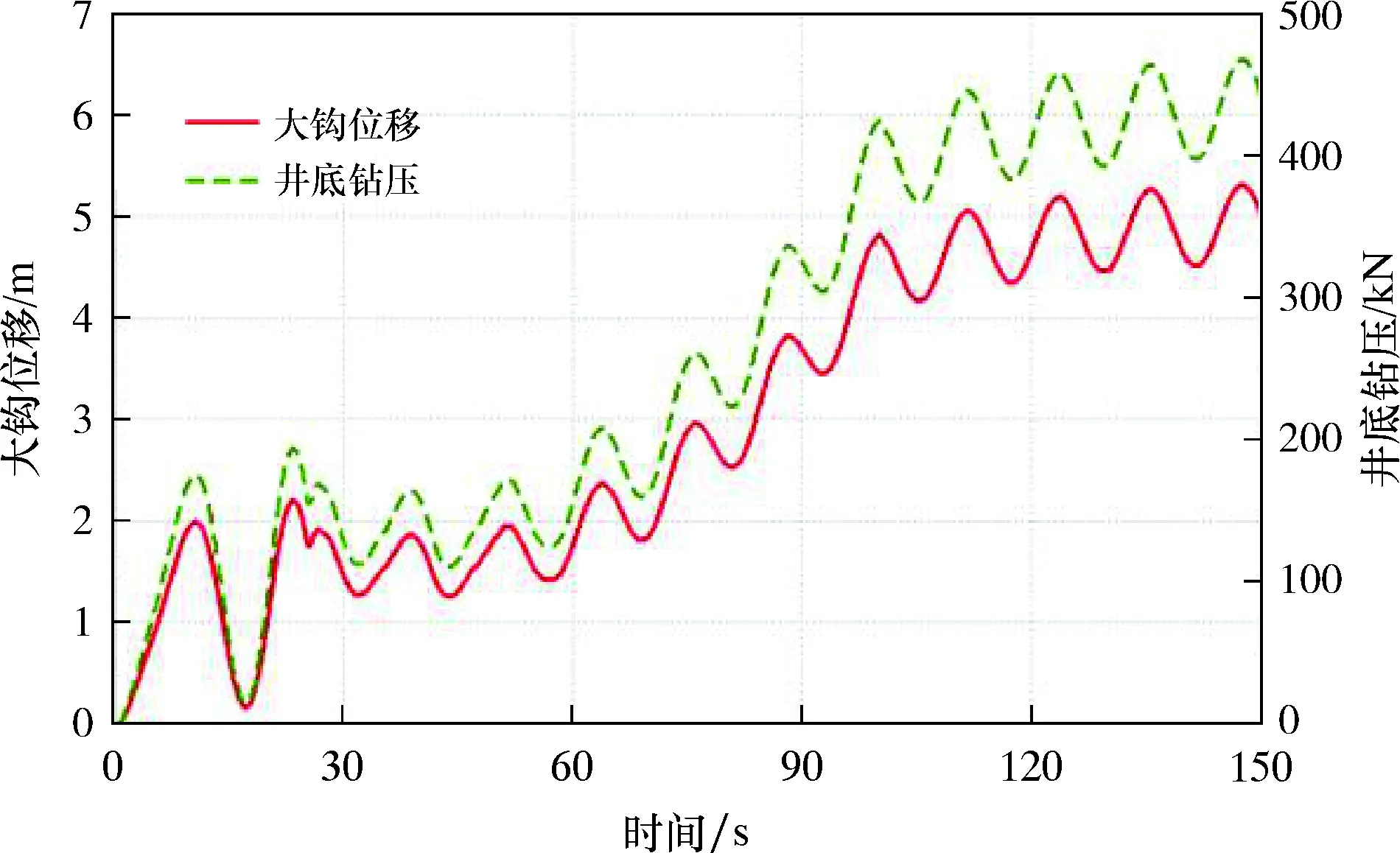

3.3.1 主动钻柱补偿

设液缸举升系统在0~25 s内对钻柱不进行补偿,25 s之后开启主动补偿功能,以手柄给定信号为控制依据,仿真得到大钩位移及井底钻压情况,如图12所示。由图11和图12可以看出:当系统未启用补偿时,大钩位移和钻压波动非常大,负钻压表明钻头与井底发生脱离,该情况对钻井十分不利;当主动补偿在25 s开启之后,大钩位移和井底钻压的波动幅值明显减小,且还会发生脱离;在50~100 s区间内,随着手柄信号的持续给定,大钩位移逐渐减小且伴随着井底压力逐渐升高;90 s之后,井底钻压为正值,可正常钻进;100 s之后大钩位移和井底压力将在一个范围内波动。

图12 主动钻柱补偿大钩位移及井底钻压情况Fig.12 Hook displacement and downhole weight on bit in active drill string compensation

3.3.2 被动钻柱补偿

由蓄能器承担钻柱重力,利用杆腔端溢流阀调节压力实现钻柱补偿,同时维持持续的钻进且井底钻压可调。设蓄能器的预充压力可以使钻杆负载保持平衡且井底钻压为正,以手柄给定信号为控制依据,仿真得到大钩位移及井底钻压情况,如图13所示。

图13 被动钻柱补偿井底钻压情况Fig.13 Downhole weight on bit in passive drill string compensation

由图11和图13可以看出:当手柄信号为0时,系统维持着液气弹簧模式,大钩位移和钻压波动非常大;在50~100 s区间内,随着手柄信号的给定,大钩位移将减小至2.5 m左右并继续做正弦波动;在100 s之后手柄回0位,大钩位移和井底压力将恢复至初始情况。

3.3.3 半主动钻柱补偿

液缸举升系统在0~25 s内使用被动补偿,在25 s之后开启半主动补偿功能,以手柄给定信号为控制依据,仿真得到大钩位移及井底钻压情况,如图14所示。由图11和图14可以看出,当半主动补偿功能关闭时,大钩位移及钻压情况均与被动补偿一致,在25 s开启半主动补偿之后,大钩位移和井底钻压的波动幅值明显减小,在50~100 s区间内,大钩位移逐渐减小且伴随着井底压力逐渐升高,100 s之后大钩位移和井底压力将在一个范围内波动。

图14 半主动钻柱补偿大钩位移及井底钻压情况Fig.14 Hook displacement and downhole weight on bit in semi-active drill string compensation

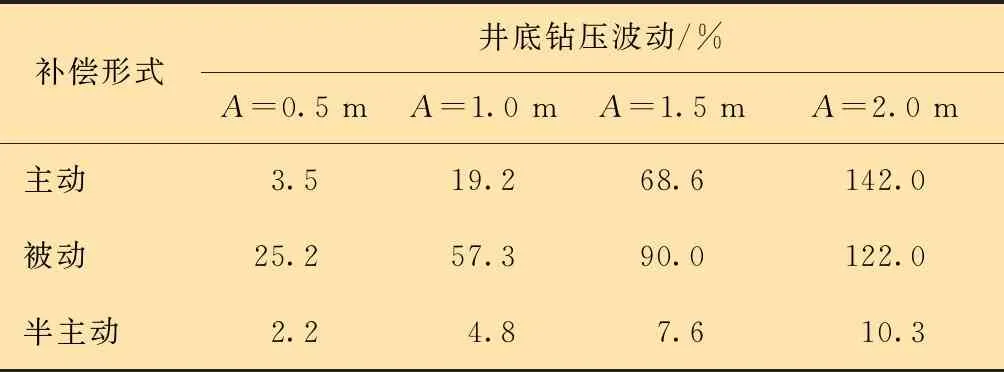

3.3.4 海况对三种补偿功能的影响

选取船舶升沉运动振幅A=0.5、1.0、1.5和2.0 m对三种补偿形式进行仿真分析。以井底钻压波动为补偿功能适应性评价指标,得到海况对三种补偿功能井底钻压波动的影响结果,如表2所示。

表2 海况对三种补偿功能井底钻压波动的影响Table 2 Effect of sea state on fluctuation of downhole weight on bit in 3 compensation functions

由表2数据可知:在船舶升沉运动幅值为0.5 m的海况下,主动和半主动补偿钻柱的井底钻压波动比被动补偿有明显优势;随着升沉运动幅值的增加,三种形式的钻柱补偿井底钻压波动均提高,其中被动补偿的海况适应性最差,其在1.5 m升沉幅值时钻压波动就达到了90%,该情况是由于被动补偿的固有属性(气瓶容积、管线阻力和摩擦等)导致其对惯性负载运动滞后性无法进行有效克服;主动钻柱补偿在1.0 m之后钻压波动急剧增大,其原因是船舶的升沉速度超过了举升系统最大供给流量下的运动速度,无法进行有效地跟随;半主动补偿在最恶劣海况下井底钻压波动还能达到10.3%,且在所有海况下的井底钻压波动均优于其余两种形式的钻柱补偿,其海况适应性最佳。

4 结论和建议

(1)提出了一种新型闭式液缸举升系统原理以及关键技术实施方法。仿真分析结果表明:闭式液缸举升系统负载提升和下放平稳、速度控制精度较高。隔水管和钻柱作业时能量回收和释放可有效的增加提升和下放速度,提高作业效率。闭式液缸举升系统自身可实现三种形式的钻柱补偿。

(2)三种钻柱补偿功能对海况适应性不尽相同,应根据现场的具体情况(海况、能耗和气瓶压力等)来开启不同的补偿功能。对于较好的海况,采用主动补偿和被动补偿可实现钻压精度要求不高的稳定钻进。对于恶劣海况和高精度钻井场合,必须使用半主动补偿来确保井底钻压的稳定。

(3)建议下一步开展闭式液缸举升系统的国产化攻关和控制技术的深入研究,为后续的设计优化和实船应用理论研究提供指导。