PDC齿破岩力预测模型研究*

李 劲 尹 卓 刘 忠,3 侯辉辉

(1. 中国石油集团工程技术研究院有限公司 2.中国石油大学(北京) 3.中国石油大学(北京)克拉玛依校区)

0 引 言

PDC钻头作为破碎岩石的主要工具,其破岩效率取决于各个切削齿的受力和工作状态,与切削参数息息相关。因此,有必要研究切削参数对PDC齿受力的影响规律[1-2]。T.RICHARD等[3]、马清明等[4]及王镇全等[5]通过大量的单齿切削试验和数值模拟,研究了PDC钻头切削齿的切削深度、后倾角和切削速度等切削参数对PDC齿破岩力的影响,证明合理的布齿参数对钻头寿命和破岩效率都有着重要影响[6-7]。PDC齿破岩的切削力和轴向力是众多因素交互作用的结果,研究切削参数对破岩力的影响往往需要大量的试验积累,不仅费时费力,还会因为重复试验造成资源浪费,所以对PDC齿破岩力预测就显得尤为重要。

神经网络已广泛应用于各个领域的预测建模,例如:黄安国等[8]利用MATLAB神经网络建立了激光熔覆工艺参数与铝合金熔覆层形貌的预测模型,证明神经网络可以应用于这个领域的预测且具有较高的预测精度;齐凤莲[9]将神经网络应用于花岗岩加工铣削力的预测,证明神经网络可以很好地应用于铣削力建模;E.AVUNDUK等[10]利用人工神经网络技术对掘进机的性能进行预测,证明神经网络有很强的非线性拟合能力。但基于多元线性回归和人工神经网络的PDC齿破岩力预测方法在PDC齿破岩力预测研究方面的应用还鲜见报道。

本文依托自行设计的单齿切削试验台开展了切削深度、后倾角和切削速度3个因素在5个水平组合下的PDC单齿破岩正交试验,分别采用多元线性回归和人工神经网络方法建立了PDC齿破岩切削力和轴向力预测模型,并对模型精度进行了分析,探究了切削参数对破岩力的影响规律。研究成果对破岩机理研究及PDC钻头设计具有一定的指导意义。

1 试验研究

1.1 试验材料及设备

试验岩样使用尺寸为100 mm×100 mm×70 mm、密度为2 714 kg/m3的石灰岩,力学试验测得其弹性模量为35.96 GPa、泊松比为0.15、单轴抗压强度为116.16 MPa;PDC齿采用工程现场常用的直径13.4 mm的切削齿。

试验台主要由控制系统、切削平台及数据采集系统3部分组成,如图1所示。在坐标系统示意图中,定义切削齿水平运动正方向为x方向,切削齿所受的轴向力方向为z方向, 与x、z垂直的方向为y方向。岩石夹紧装置用来限制岩石材料的移动,使其只能朝着x正负方向移动。角度调节机构可将PDC齿破岩的后倾角在-25°至25°之间调节。深度调节机构配合顶部的滚珠丝杠可调节PDC齿破岩的切削深度。切削齿受到的岩石反作用力由标定过的三轴力传感器来测量并由数据采集卡进行记录,力信号的采集频率为1 kHz[11-13]。

图1 单齿破岩试验台及其数据采集系统Fig.1 Ttest bench of single cutter rock breaking and related data acquisition system

1.2 试验原理

将PDC齿和岩样分别固定在切削齿夹具和岩石夹紧装置上,用角度调节器调节PDC齿破岩后倾角,保证PDC齿底部与岩石表面在同一平面,在此基础上旋转滚珠丝杠调节切削深度,确定好深度后,使电动试验台向x负方向匀速移动,当岩样与PDC齿发生接触时产生切削力和轴向力,此时PDC齿受力信号通过三轴力传感器和信号放大器传递到数据采集卡中,随着切削的进行岩样被切削出一条切削槽,在这个切削的过程中电脑将数据采集卡采集的数据记录下来。

1.3 正交试验

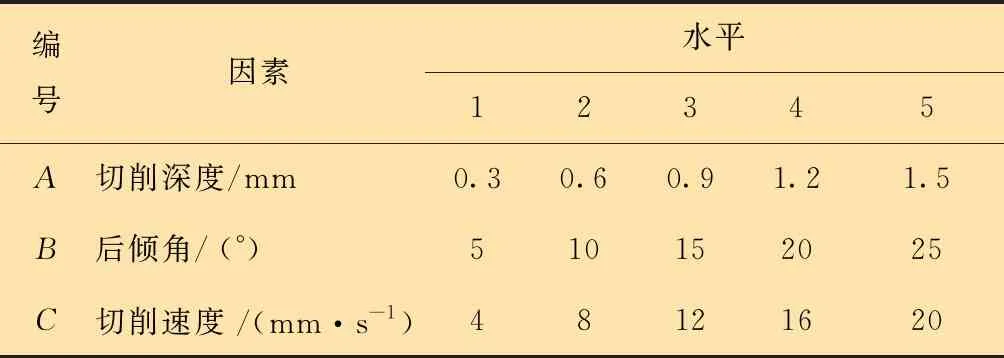

正交试验是一种减少试验次数也能找到参数影响响应值规律的试验方法。在试验次数较少的情况下仍能获得神经网络训练样本,利用正交试验选取神经网络训练样本比分段取值获取神经网络训练样本更具有代表性[14-15]。本试验选择切削深度、后倾角和切削速度作为输入参数,所选参数及其水平如表1所示。

表1 因素水平表Table 1 Factor level

试验设计采用三因素五水平正交表L25(53),因素水平表中各因素水平值的确定是参考本试验台的实际情况和实际工况进行选取的,因为PDC齿切削石灰岩试验切削深度在0.3~1.5 mm之间、后倾角在5°~25°之间、切削速度在4~20 mm/s之间进行。

1.4 极差分析

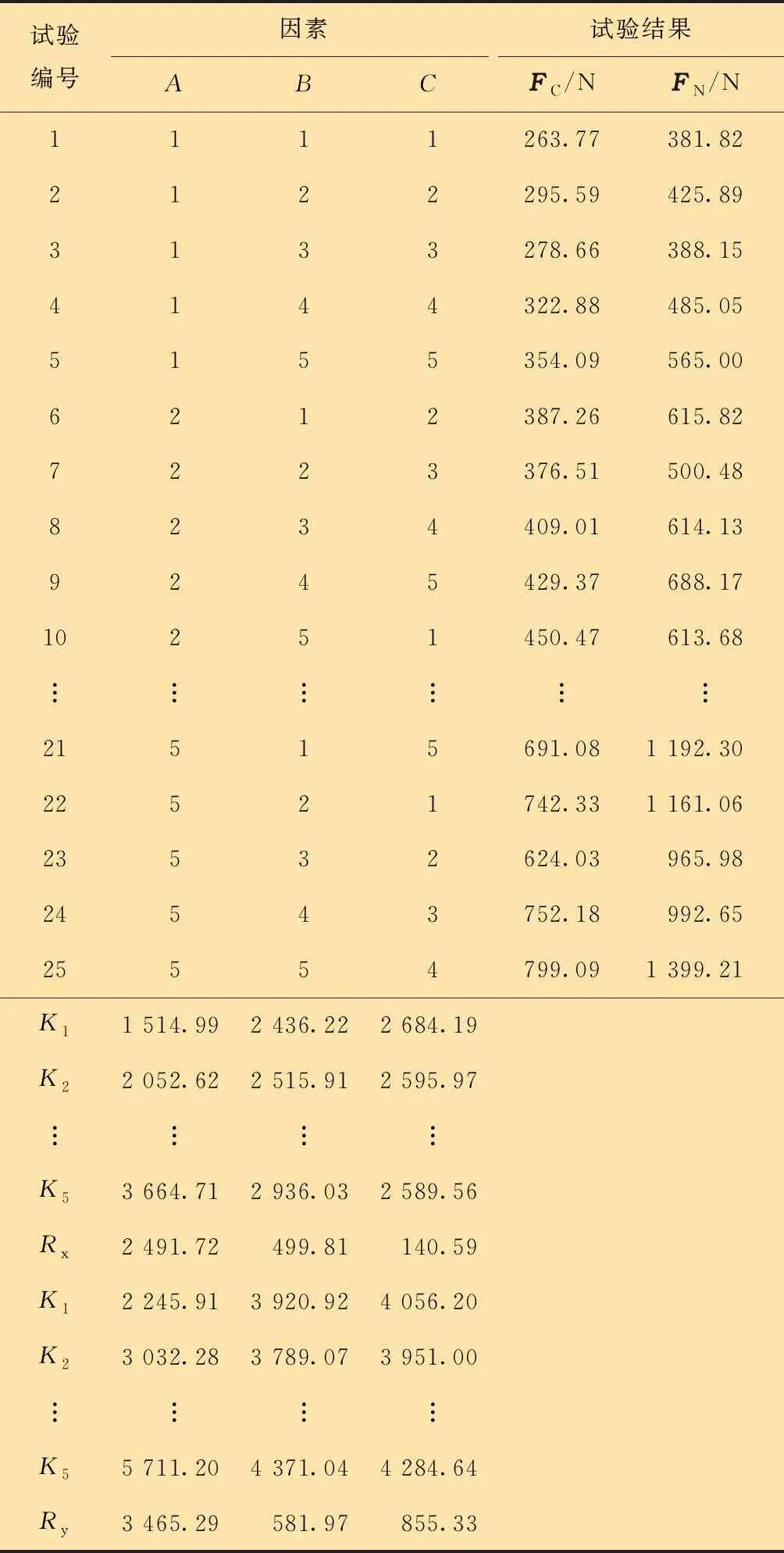

试验所得到的数据如表2所示,其中FC为切削力,FN为轴向力,K为各水平下的总响应值,Rx为切削力试验结果的极差,Ry为轴向力试验结果的极差。

表2 正交试验数据Table 2 Orthogonal test data

由表2试验结果Rx的极差分析可以看出,RA>RB>RC,即切削深度对切削力影响最大,后倾角对切削力影响排在第二,切削速度对切削力影响最小。由表2试验结果Ry的极差分析来看,RA>RC>RB,即切削深度对轴向力影响最大,切削速度对轴向力影响排在第二,后倾角对轴向力影响最小。综合上述分析可以看出,在所选的3个切削参数中,切削深度对切削力和轴向力的影响都最大,而后倾角和切削速度对切削力和轴向力的影响则略有不同。

各因素水平对PDC齿切削力和轴向力影响趋势如图2所示。

图2 破岩力与各因素水平趋势图Fig.2 Trend chart of rock breaking force and factor levels

从图2可以看出:切削力和轴向力随着切削深度的增大而增大;切削力随着后倾角的增大而增大,整体变化趋势不大,特别是在5°~10°切削力变化趋势比较平稳,轴向力在后倾角为10°时最小,轴向力在后倾角为10°~25°之间呈增大趋势;切削力受切削速度的影响整体趋势变化不大,在切削速度为12 mm/s时切削力最小,轴向力随着切削速度的增加先减小再增大,在切削速度为12 mm/s时切削力最小。从趋势图中可以直观地看出,切削深度对切削力的影响最明显。

2 多元线性回归分析法

2.1 多元线性回归

多元线性回归是一种用数学公式预测因变量与两个或多个自变量之间线性关系的统计分析技术[16-17],即用试验值和预测值之差的最小平方和将数据点拟合到一条直线上。多元线性回归模型有时也称为最小二乘模型,通常可以表示为:

Y=β0+β1X1+……+βnXn+ε

(1)

式中:Y表示因变量,X1、X2、……、Xn表示自变量,β0、β1、……、βn表示回归系数,ε表示误差。

2.2 数学模型的建立和数据拟合

基于表2中的试验数据,由spss软件进行统计分析,可以建立自变量(切削深度、后倾角和切削速度)与因变量(切削力、轴向力)之间的数学模型,如式(2)和式(3)所示。

FC=355.710d+4.404θ-0.671v+145.344

(2)

FN=590.671d+4.536θ+4.176v+154.053

(3)

式中:d表示切削深度,θ表示后倾角,v表示切削速度。

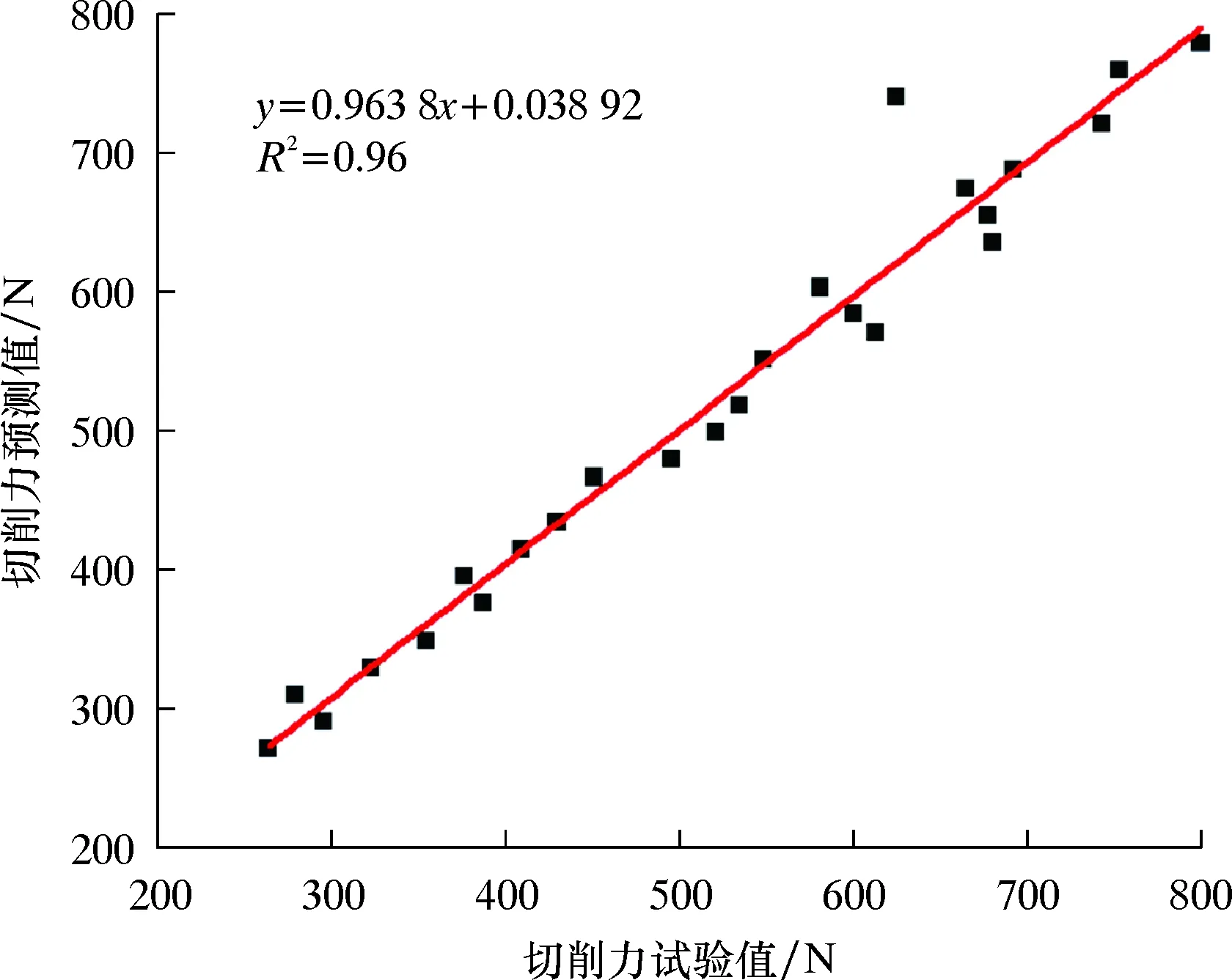

对试验数据和预测数据进行拟合,结果分别如图3和图4所示。

图3 线性回归模型切削力预测值和试验值的关系Fig.3 Relationship between predicted cutting force of linear regression model and experimental value

由图3线性回归切削力预测值和试验值的关系可以得出,切削力总预测样本的拟合优度R2=0.96;由图4线性回归轴向力预测值和试验值的关系可以得出,切削力总预测样本拟合优度R2=0.89。这表明96%的切削力预测数据和89%的轴向力预测数据的变异都能用切削深度、后倾角和切削速度来表示。

图4 线性回归模型轴向力预测值和试验值的关系Fig.4 Relationship between predicted axial force of linear regression model and experimental value

3 人工神经网络预测法

3.1 BP神经网络介绍

BP神经网络是一种多层前馈人工神经网络,除了输入层和输出层外,还包含若干隐含层。BP神经网络强调网络为误差反向传播学习算法,在BP神经网络中数据从输入层经过各层向后传播,在训练网络时,权值沿着误差减小的方向,从输入层经过中间各层逐层向前修正网络连接权值,随着学习的不断进行最终误差越来越小,从而实现精准预测。

BP神经网络已广泛应用于工程和科学预测建模和分类问题中[18-20],因此本文选择它作为切削力和轴向力的预测工具。

3.2 网络实现过程

本文采用Matlab R2016b中神经网络工具箱nntool功能进行基于BP人工神经网络的PDC齿破岩切削力和轴向力预测模型的建立。

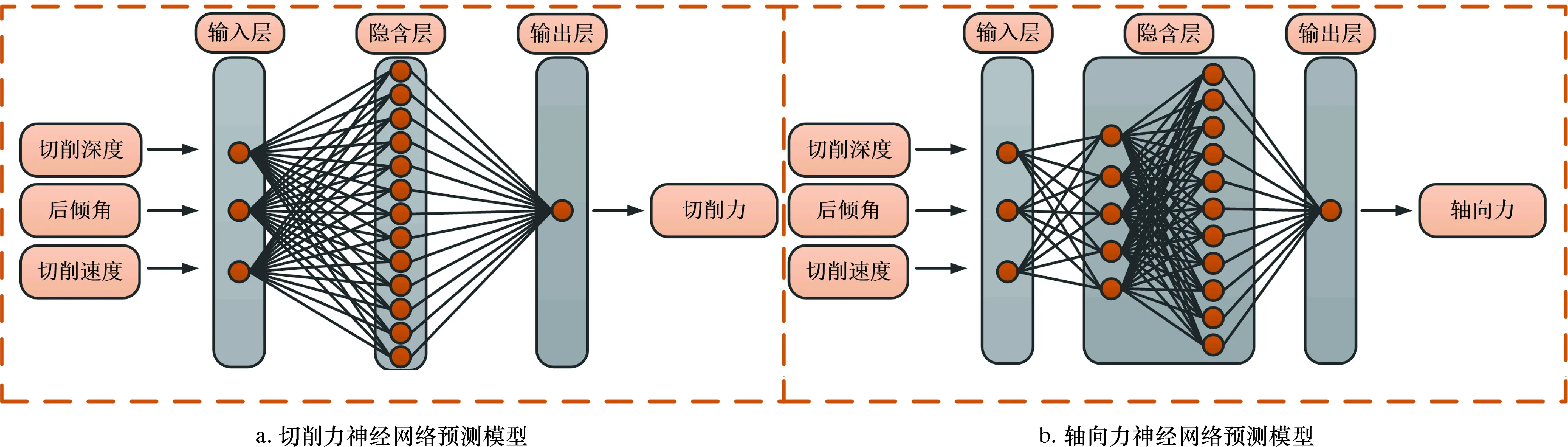

采用试错法最终确定切削力和轴向力BP人工神经网络预测模型如图5所示。图5中,切削力神经网络预测模型为3层BP神经网络结构,隐含层节点数为13;轴向力神经网络预测模型为4层BP神经网络结构,其中包括2个隐含层,第一隐含层节点数为5,第二隐含层节点数为11。

图5 BP人工神经网络预测模型Fig.5 BP artificial neural network prediction model

3.3 训练结果和数据拟合

将表2中的输入数据和输出数据用于训练神经网络,15%的试验数据作为验证集,15%的试验数据作为测试集,剩下70%的数据被分为训练集。训练过程以迭代方式进行,监测切削力和轴向力神经网络模型的网络误差。在优化过程中,当验证误差以一定的迭代次数开始增长时,学习停止。在训练过程中观察到验证集误差和测试集误差达到相似的良好效果,没有出现过度拟合现象。对试验数据和预测数据进行拟合,结果分析如图6和图7所示。

图6 人工神经网络切削力预测值和试验值的关系Fig.6 Relationship between predicted cutting force of artificial neural network and experimental value

图7 人工神经网络轴向力预测值和试验值的关系Fig.7 Relationship between predicted axial force of artificial neural network and experimental value

由图6人工神经网络切削力预测值和试验值的关系可以得到,切削力总预测样本R2=0.98;由图7人工神经网络轴向力预测值和试验值的关系可以得到,轴向力总预测样本R2=0.98。这表明98%的切削力预测数据和98%的轴向力预测数据的变异都能用切削深度、后倾角和切削速度来表示。

预测完成后进行试验值和预测值对比,结果如图8所示。从图8可以明显看出,人工神经网络预测模型的非线性预测能力更强,人工神经网络的自学习、自组织与自适应功能比多元线性回归更强。

图8 试验值与预测值比较Fig.8 Experimental value vs predicted value

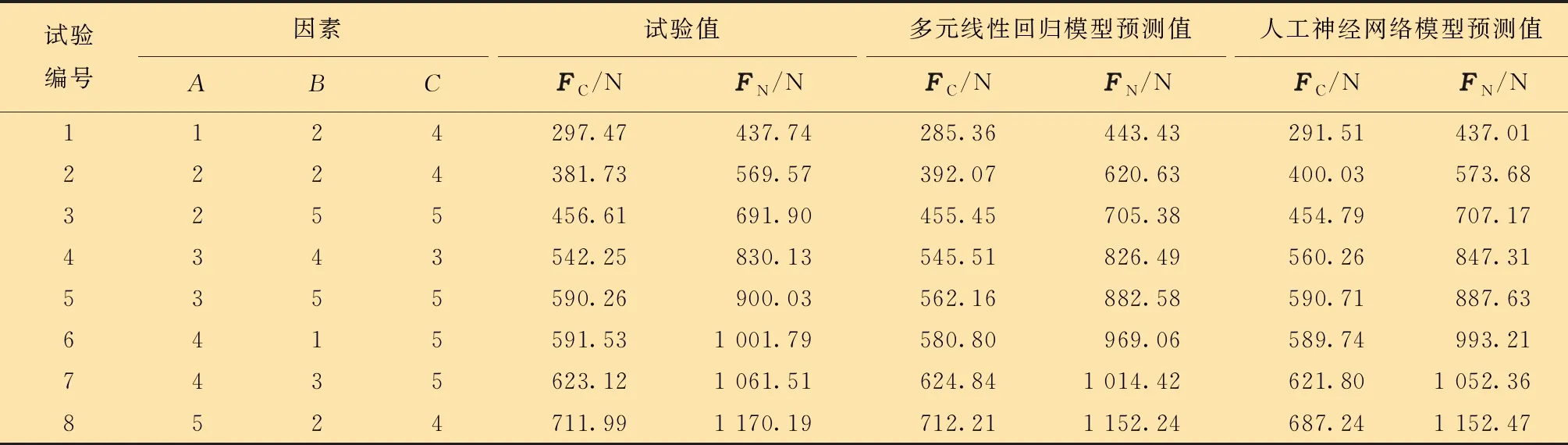

4 试验验证

为了检验多元线性回归预测模型和人工神经网络预测模型对PDC齿破岩切削力和轴向力的预测精度,开展了8组验证试验,验证结果如表3所示。

表3 验证试验数据Table 3 Proof test data

对2种预测模型的预测结果进行相对误差分析,预测精度对比结果如表4所示。切削力多元线性回归预测模型的平均相对误差为1.81%,轴向力多元线性回归预测模型的平均相对误差为2.99%,切削力人工神经网络预测模型的平均相对误差为1.80%,轴向力人工神经网络预测模型的平均相对误差为1.37%。因此两种预测模型的预测精度都很高,其中人工神经网络预测模型对于切削力和轴向力的预测精度更高,可以用于PDC齿破岩力预测。

表4 预测精度分析Table 4 Prediction accuracy analysis

5 结 论

(1)对正交试验结果进行极差分析,得出3个因素对切削力的影响大小依次为切削深度>后倾角>切削速度,对轴向力的影响大小依次为切削深度>切削速度>后倾角,不同因素对不同方向力的影响大小顺序不同, PDC钻头布齿时可以按照影响次序对布齿参数进行优化。

(2)对于切削力的预测,多元线性回归的拟合优度为0.96,验证试验的平均相对误差为1.81%,人工神经网络的拟合优度为0.98,验证试验的平均相对误差为1.80%,人工神经网络模型的预测精度更高。

(3)对于轴向力的预测,多元线性回归的拟合优度为0.89,验证试验的平均相对误差为2.99%,人工神经网络的拟合优度为0.98,平均相对误差为1.37%,人工神经网络模型的预测精度更高。

(4)2种方法对破岩力的预测都有很高的预测精度,其中人工神经网络预测模型的预测精度更高,人工神经网络模型可以实现更加准确的非线性预测。2种方法对降低试验的工作量并指导钻头设计都有重要意义。