基于磁记忆检测的储罐罐壁典型缺陷信号研究*

穆大鹏 樊建春 姜健康 李 杰

(中国石油大学(北京) 安全与海洋工程学院)

0 引 言

随着我国工业的飞速发展,对石油天然气的需求增长迅猛,作为国家能源战略的重要组成部分,石油天然气的储备对我国安全具有重要战略意义[1]。定期对油气储罐罐壁进行检测是确保其安全稳定运行的重要环节之一。由中国石油天然气管道局拟定的《油罐的检验、修理、改建及翻建》(SY/T 6620—2014)和《立式圆筒形钢制焊接油罐操作维护修理规程》(SY/T 5921—2011)两项行业标准明确指出,储罐罐壁的检测为储罐检测的一项必需内容[2]。

常见的储罐失效模式包括腐蚀失效、破裂失效和失稳失效[3]等。储罐在设计加工、运输装配、日常使用中产生的缺陷、损伤及应力集中是其失效的主要原因之一。油气储罐的典型缺陷包括腐蚀坑、腐蚀槽、裂纹、变形及开裂等。常见的储罐检测分为开罐检测和在线检测,开罐检测通常采用传统的无损检测方法,如超声测厚、磁粉检测及漏磁扫查等;在线检测主要包括声发射、超声导波和机器人检测技术[4]。针对储罐底板的腐蚀失效,常采用声发射和漏磁检测技术[5-6];对于储罐罐顶的腐蚀缺陷常采用超声导波检测技术进行识别[7];金属磁记忆检测方法常被用于检测罐壁的应力集中及应力损伤。徐中原[1]将磁记忆技术应用于储罐罐壁应力状态检测,发现了典型的整圈应力突变现象;罗龙清等[8]使用磁记忆技术,对储罐焊后的热处理去应力效果进行了研究;敖镇海[9]指出检测速度与提离值的变化会对储罐磁记忆检测效果产生影响。

磁记忆检测方法利用铁磁材料在外力作用下的磁畴变化对试件进行无损检测,具有低功耗、高灵敏度、非接触及无需磁化等优点[10],能通过应力集中程度实现对早期缺陷的识别及检测,且无需对检测表面进行特殊处理也无需其他辅助设备,被广泛应用于包括套管[11]、钻柱[12]、连续管[13-14]及隔水管[15]在内的石油化工设备无损检测中。然而,目前将磁记忆检测技术应用于储罐罐壁检测的研究仍相对较少,缺乏对罐壁典型缺陷磁记忆信号的定性和定量分析。鉴于此,本文将具有缺陷早期识别能力的磁记忆检测方法应用于油气储罐罐壁缺陷的检测中,根据储罐罐壁典型缺陷的形貌特点,设计加工储罐罐壁典型缺陷刻伤试样,采用自制的磁记忆信号三维检测平台对其进行检测,以探究磁记忆信号特征参数与刻伤参数之间的量化关系;提出了采用磁记忆信号特征、梯度峰峰值、梯度峰间距及突变通道数相结合的缺陷综合评价体系,以期为油气储罐的检测提供新方法。所得结论有助于磁记忆检测技术的定量化研究及进一步完善油气储罐罐壁的检测评价体系。

1 试验设计

为进行储罐罐壁典型缺陷信号的定量研究,自制了磁记忆信号检测平台,如图1所示。磁记忆信号检测平台可实现3轴任意运动检测,传感器运动速度大小与方向由运动控制部分的可编程控制器及驱动器控制,并可实现位置坐标、扫描速度、扫描长度和单次/往复扫描的调节。

图1 磁记忆信号三维检测平台示意图Fig.1 Schematic diagram for 3D detection platform of magnetic memory signal

试验中所使用的刻伤板试样为油气储罐常用板材(Q235B钢)。参考典型缺陷类型和大小参数,分别设计通孔缺陷、盲孔缺陷和槽形缺陷,以研究油气储罐壁板腐蚀坑、裂纹及腐蚀穿孔等缺陷的磁记忆效应。图2为刻伤试验板平面图。

图2 刻伤试验板平面图Fig.2 Plane view of carved test board

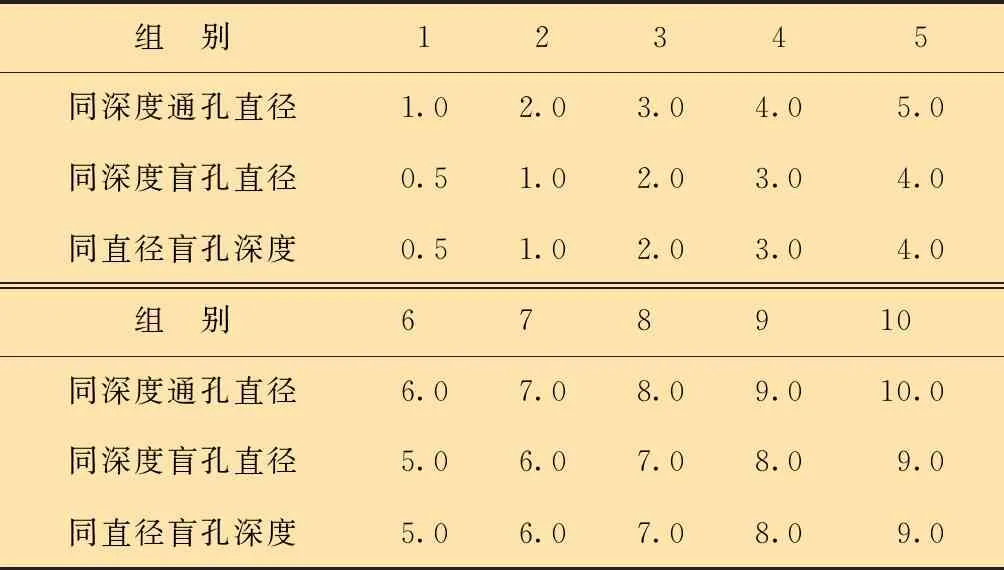

孔形缺陷是以常见圆形腐蚀坑缺陷为依据,分为腐蚀深度孔和腐蚀穿孔,以直径与深度为变量,刻伤3组不同类型的圆孔形缺陷,具体参数如表1所示。

表1 孔形缺陷参数 mm

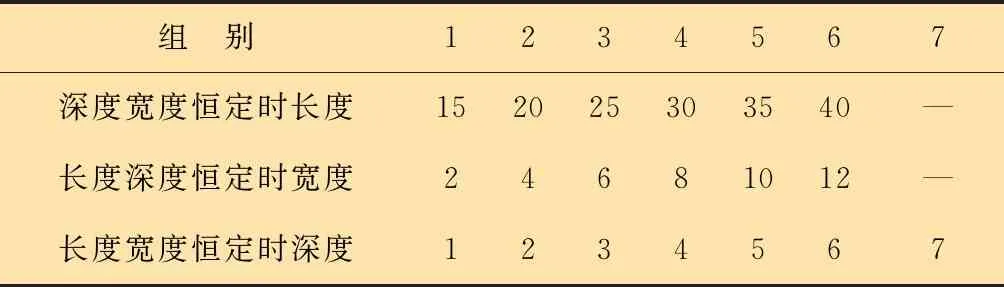

槽形缺陷以常见裂纹及腐蚀坑的尺寸为依据,分别把缺陷的宽度、深度及长度作为变量,设计3组不同尺寸刻伤,具体参数如表2所示。

表2 槽形刻伤参数 mm

将预制刻伤试验板放置在磁记忆检测三维平台上,调整磁记忆探头位置使提离值保持在合适范围,划分采集通道,并依次等间距对刻伤缺陷表面进行信号采集,对比各通道磁记忆信号值,选取能代表缺陷信号特征的通道,并提取特征参数,探索缺陷参数与磁记忆信号特征参数间的关系。

2 试验结果

2.1 单通道孔形缺陷信号特征

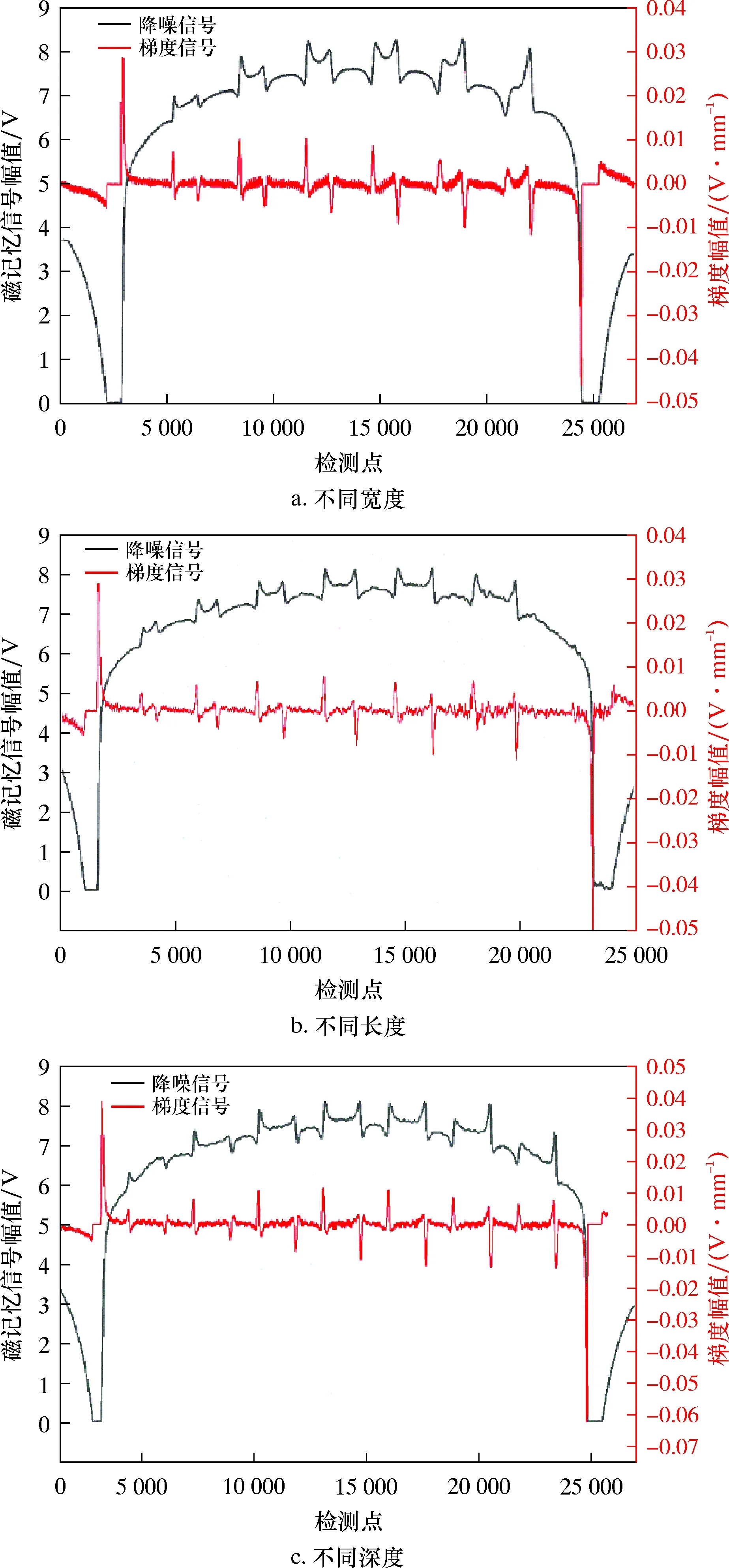

孔形刻伤分为不同直径盲孔刻伤、不同直径通孔刻伤和相同孔径不同深度刻伤3种。图3为孔形刻伤磁记忆信号曲线。图3中黑色曲线为磁记忆切向原始信号经过降噪处理后的磁记忆检测信号。由图3可见,中间刻伤板区域有数个信号跳变,信号跳变个数刚好对应孔形刻伤的个数,且随着缺陷直径和深度的增大,磁记忆信号跳变处波峰峰值呈现变大的趋势。

图3 孔形刻伤磁记忆信号曲线Fig.3 Magnetic memory signal curve of carved holes

为减轻环境等因素对磁记忆信号的干扰,更加直观地观察磁记忆信号变化程度,对检测信号进行一阶微分处理,求取梯度信号(见图3中红色曲线)。梯度信号正反方向的两次跳跃与磁记忆原始信号突变相对应。由图3a和图3b可以发现,随着检测方向上圆孔直径增大,梯度信号跳跃处梯度峰宽也随之增大,同时梯度信号跳跃幅值明显增大。由图3c可以发现,当圆孔形刻伤深度增大时,梯度信号跳跃幅值明显增大。综上,磁记忆检测能定性地反映孔形缺陷的位置信息及基本特征。

2.2 单通道槽形缺陷信号特征

槽形刻伤分为不同宽度、不同深度及不同长度3种。图4为槽形刻伤磁记忆信号曲线。从图4可知:在槽形缺陷处会出现一个信号突变单元,包含两个连续的信号突变,该信号突变对应于槽形刻伤的两个端点,在刻伤槽的腹部同样存在应力集中现象,磁记忆信号值高于附近试验板板体均值;对磁记忆信号进行梯度处理得到梯度信号,梯度变化趋势与磁记忆检测信号保持一致。同样,磁记忆检测能定性地反映槽形缺陷的基本特征及位置信息。

图4 槽形刻伤磁记忆信号曲线Fig.4 Magnetic memory signals curve of carved grooves

2.3 多通道磁记忆信号分析

单通道由于自身的局限性,只能停留在检测方向上进行分析讨论,在刻伤缺陷宽度参数上不能提供进一步的研究。因此采用刻伤缺陷横向多通道采集的方式,对缺陷表面进行完整的扫描检测,视刻伤宽度以1 mm为间隔,对不同刻伤进行25~40通道的数据采集,并绘制梯度信号云图以反演缺陷的表面形貌,实现刻伤缺陷的可视化,从而实现对各类刻伤缺陷参数特征的进一步研究。图5为不同直径盲孔缺陷的原始信号瀑布图及梯度云图。图6为不同宽度槽形缺陷的原始信号瀑布图及梯度云图。由图5和图6可以看出,2类多通道信号均随着缺陷参数的变化呈现出明显的改变,能较好地反映孔形刻伤缺陷的直径和槽形刻伤缺陷的宽度特征。

图5 孔形缺陷多通道信号Fig.5 Multichannel signal of hole defect

图6 槽形缺陷多通道信号Fig.6 Multichannel signal of groove defect

3 缺陷分析评价体系

通过以上对刻伤缺陷磁记忆信号分析发现,磁记忆原始信号及梯度信号的跳变能反映刻伤板在刻伤处产生的应力集中情况。为了能更加完善地建立磁记忆信号特征参数与缺陷参数间的关系,以下研究从梯度峰峰值、梯度信号峰间距及突变通道数出发,试图建立缺陷定性与定量分析评价体系。

3.1 特征参数提取

为进一步研究磁记忆信号各特征参数与缺陷参数之间的定量关系,将各特征参数定义如下:

3.1.1 梯度信号峰峰值Kp

Kp为梯度信号在缺陷处的波峰值与波谷值的差,即:

Kp=Kmax-Kmin

(1)

式中:Kmax、Kmin分别表示梯度信号波峰值和波谷值。

3.1.2 梯度信号峰间距

笔者定义2个梯度峰间距,分别为梯度信号跳变处正弦波两端与零轴交点间距梯度峰宽Kd,以及梯度信号波峰与波谷对应的间距梯度峰峰宽Kds。

Kd=D(K1)-D(K0)

(2)

Kds=D(Kmax)-D(Kmin)

(3)

式中:D(K1)、D(K0)分别表示梯度信号与横坐标轴交点对应检测点位置,D(Kmax)、D(Kmin)分别表示梯度信号波峰值及波谷值对应的检测点位置。

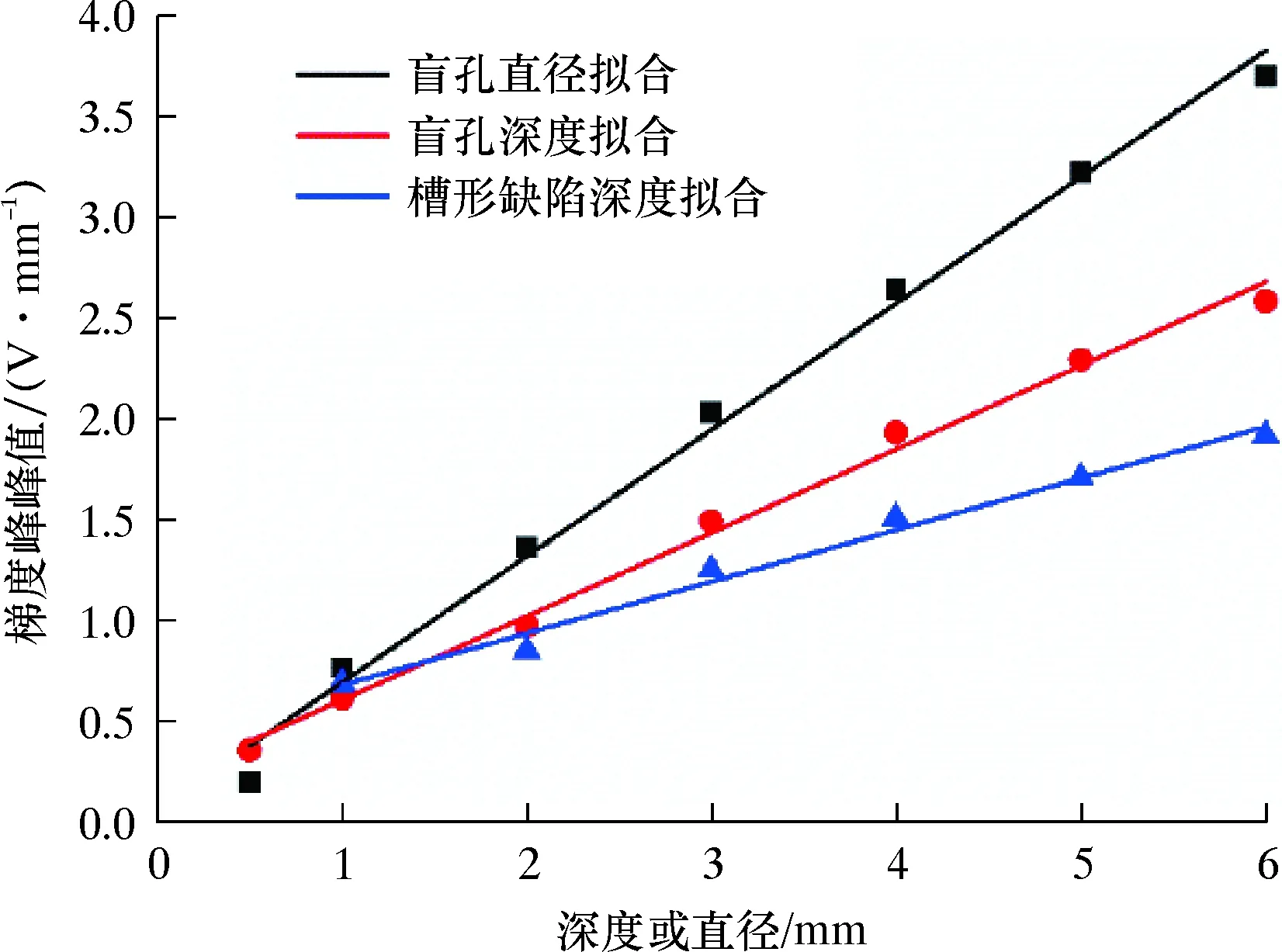

3.2 梯度信号与缺陷尺寸特征

提取缺陷参数与梯度信号峰峰值呈线性关系部分进行拟合,结果如图7所示。从图7可见,在缺陷参数一定范围内,梯度峰峰值能较好地线性表征两类缺陷的深度特性,同时能较好地表征孔形缺陷的直径特性。

图7 刻伤参数与梯度峰峰值的关系曲线Fig.7 Relation curve of carved parameter and gradient peak-to-peak value

用梯度信号峰宽来研究其与缺陷在检测方向实际长度之间的关系,同时对梯度峰宽和梯度峰峰宽进行比较,寻找表征缺陷长度的最优解,以期实现梯度峰宽对缺陷直径和长度的定量表征。

孔形刻伤中盲孔与通孔具有相似性,此处以通孔为例进行分析。分别提取通孔刻伤处梯度峰宽与梯度峰峰宽值进行拟合,结果如图8所示。从图8可知,梯度峰宽与梯度峰峰宽值表征刻伤缺陷的长度与孔形实际直径均呈一次线性关系,且得到的2条拟合直线斜率近似相等,梯度峰峰宽值与实际拟合直径的截距更接近0,且斜率更接近1。得到的拟合曲线表达式如下:

Kds=0.938 13r-0.448 61

(4)

Kd=1.102 17r-3.998 89

(5)

式中:r为圆孔实际直径。

Kds拟合时相关系数R2=0.980 80,Kd拟合时相关系数R2=0.980 49,对比两拟合直线的斜率与截距可以发现,梯度峰峰宽Kds能较好地表征实际圆孔直径,综合误差在缺陷直径的8%之内。

图9为槽形刻伤梯度峰宽值与实际刻伤长度的关系图。由图9可知:梯度峰宽和梯度峰峰宽表征长度与槽形刻伤实际长度之间同样呈一次线性关系;二者拟合直线斜率都接近1,且梯度峰值Kd表征长度与刻伤实际长度的符合程度更高。拟合直线表达式如下:

图9 槽形刻伤梯度峰宽值与实际刻伤长度关系Fig.9 Relationship between gradient peak-to-width value of carved groove and actual carved length

Kds=1.002 86L-1.224 4

(6)

Kd=0.954 17L+5.416 67

(7)

式中:L为刻伤实际长度。

Kd拟合时相关系数R2=0.994 08,Kds拟合时相关系数R2=0.994 60。对于槽形刻伤,梯度峰宽Kd所表征的长度结果更加接近刻伤真实长度。在刻伤长度较小时,所表征长度与实际长度误差相对更大,但就总体而言,表征长度与刻伤真实长度间的相对误差仍在8%以内。

3.3 突变通道数与缺陷宽度

在前文中发现,原始信号三维视图及梯度云图能较好地反映刻伤缺陷的宽度,故试图构建通道数与刻伤宽度之间的关系式,如式(8)所示,从而通过突变通道数的方式实现对缺陷宽度的量化。

D=λnd

(8)

式中:D为缺陷表征宽度,λ为表征系数,n为缺陷处通道数,d为通道间距。

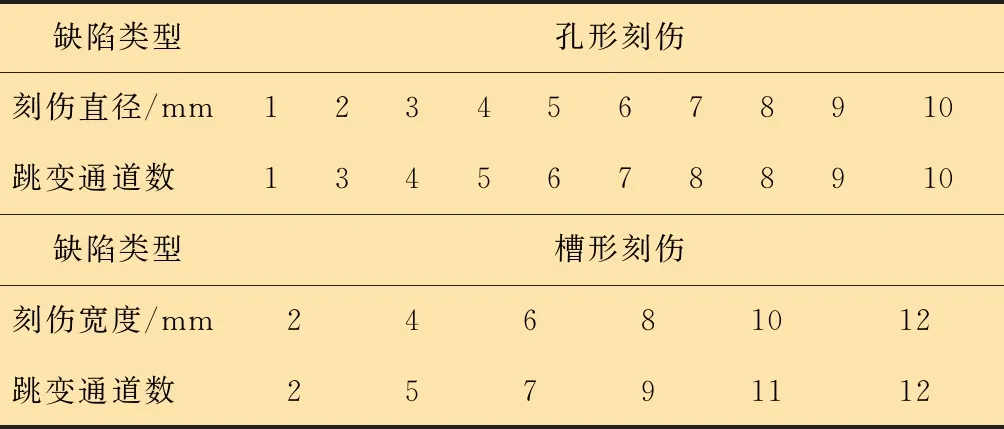

在检测方向上随着刻伤缺陷直径及宽度的增大,梯度信号在刻伤处跳变的通道数也在增大。多通道采集通道之间间距为1 mm,选取缺陷处梯度影响区信号呈正弦波跳变的通道数绘制梯度跳变通道数与刻伤宽度对比表,如表3所示。

表3 通道数与刻伤宽度对比Table 3 Comparison of number of channels and carved width

由表3可以发现,通道数与刻伤宽度或直径的误差在1~2个通道之间,基本与实际值相符,也证明以多通道定量表征缺陷宽度的可行性。为验证式(8),选取相同宽度、不同长度的槽形刻伤,带入式(8),得出λ值接近1,进而验证了该关系式的正确性,并证明多通道磁记忆信号通道数可实现对缺陷宽度的定量评价。

4 结 论

对储罐罐壁材料刻伤试验板进行磁记忆信号检测试验并分析所得信号后,得到如下结论:

(1)储罐罐壁典型缺陷参数与磁记忆信号突变程度具有相关性,磁记忆检测能定性地反映油气储罐罐壁缺陷的位置信息及基本特征。

(2)建立了以原始信号曲线、梯度峰峰值、梯度峰间距及突变通道数为特征参数的缺陷定性和定量评价体系,研究结果显示,可从信号曲线形貌对刻伤类型进行初步区分;梯度峰峰值与刻伤深度及一定范围内的孔形直径具有较好的线性关系;梯度峰间距所表征的缺陷直径及长度与真实值具有高度一致性,可通过其拟合方程对缺陷参数进行定量推算,也可以通过通道数对缺陷的宽度特征进行较好的判别。