Mn-Ce/γ -Al2O3催化臭氧氧化深度处理石化废水中试研究

李 敏, 付丽亚, 谭 煜, 赵 檬, 周岳溪, 吴昌永*

1.中国环境科学研究院环境污染控制工程技术研究中心, 北京 100012

2.中国环境科学研究院, 环境标准与风险评估国家重点实验室, 北京 100012

石化废水排放量大、污染物复杂、处理难度大[1]. 石化行业在2015年前执行《污水综合排放标准》(GB 8978—1996),新标准《石油化学工业污染物排放标准》(GB 31571—2015)[2]在2015年7月1日实施,对出水提出了更高的要求,规定COD排放限值低于50 mg/L,并新增了60类污染物(如二氯甲烷、多环芳烃和苯乙烯等). 为使出水达标,石化相关企业愈发重视深度处理工艺.

常用的国内外石化废水深度处理方法主要有三类,即活性炭吸附法、膜技术和高级氧化法[3],其中,高级氧化法中的臭氧氧化对有机物具有氧化能力强、无二次污染的优势[4-6]. 臭氧氧化对有机物选择性较强,氧化过程缓慢且不完全[7]. 臭氧催化氧化法可加快臭氧分解和自由基(如羟基自由基)的生成,矿化度较高,在处理难降解有机废水方面已显示出一定的应用前景[8-12]. 为使出水COD达标[13],“十二五”阶段,石化污水处理厂普遍增加了以臭氧催化氧化为核心的深度处理单元[14],处理能耗也随之增加[15]. 因此,亟需研究增强COD去除效果的方法以降低处理能耗. 实际COD去除效果主要受以下因素影响: ①催化剂对石化废水的适配性不高. ②臭氧利用率有待提高. 悬浮物和胶体竞争O3分子,致使臭氧利用率降低[16-19]. 微絮凝处理可减少水中悬浮物和胶体,多用于强化过滤及膜技术预处理[20],鲜见于臭氧催化氧化预处理. 应用微气泡[21]、微孔反应器[22]和疏水膜接触反应器[23],可明显提高气液传质效率,但局限于实验室规模. 废水回流可以提高O3、有机物和催化剂的传质,实际应用中易实现,利于推广,但缺乏研究.

该研究以中国北方某典型石化废水为例,采用课题组自主研发的催化臭氧氧化剂Mn-Ce/γ-Al2O3,从中试规模上,采用序批式单独臭氧氧化、连续流单独臭氧氧化、序批式臭氧催化氧化、连续流臭氧催化氧化、臭氧催化氧化+回流、微絮凝+臭氧催化氧化、微絮凝+臭氧催化氧化+回流7种不同工艺处理石化二级废水,以COD、TOC、UV254(254 nm处的UV吸光度)和荧光强度为评价指标,综合探讨臭氧催化氧化法中Mn-Ce/γ-Al2O3催化剂对石化二级废水的适用性,以期为石化废水及类似工业废水处理工程节能减排提供技术支撑.

1 材料与方法

1.1 废水水质

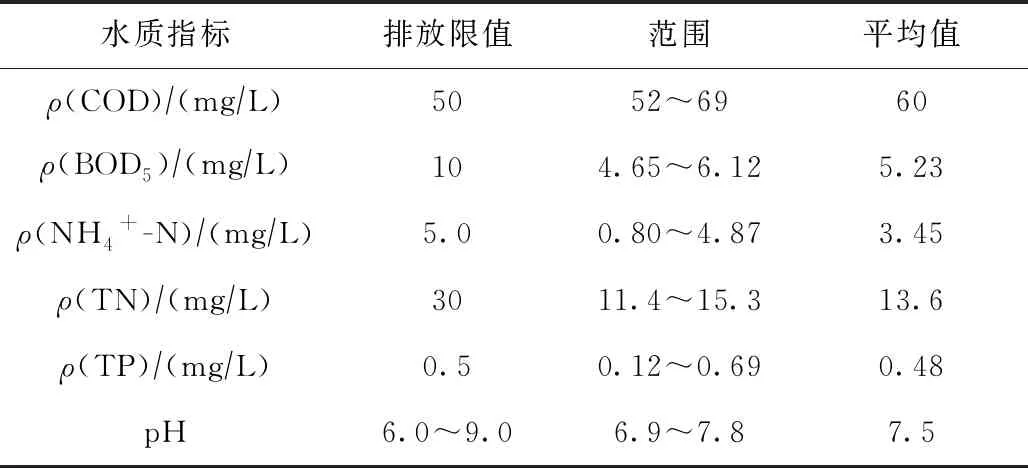

试验用水水质如表1所示,取自中国北方某石化综合污水处理厂二沉池,该厂生化处理为水解酸化+A/O法. 二级出水呈淡黄棕色,有微细颗粒生物絮体.

表1 某石化综合污水厂生化出水的水质指标

1.2 试验材料与装置

1.2.1催化剂制备

将γ-Al2O3小球(粒径3~5 mm,安谱科技有限公司)先进行预处理,用高纯水洗至pH呈中性,放入烘箱内于105 ℃烘至恒质量,冷却至常温备用. 使用硝酸锰和硝酸铈按照摩尔比为1∶4混合成0.2 mol/L的金属盐溶液,将预处理的γ-Al2O3小球常温浸渍24 h,去除剩余浸渍液,放入烘箱内在105 ℃下烘至恒质量,冷却至常温后,置于马弗炉(升温速率为5 ℃/min)中以400 ℃温度下焙烧2 h,冷却至常温后备用.

1.2.2试验装置及运行

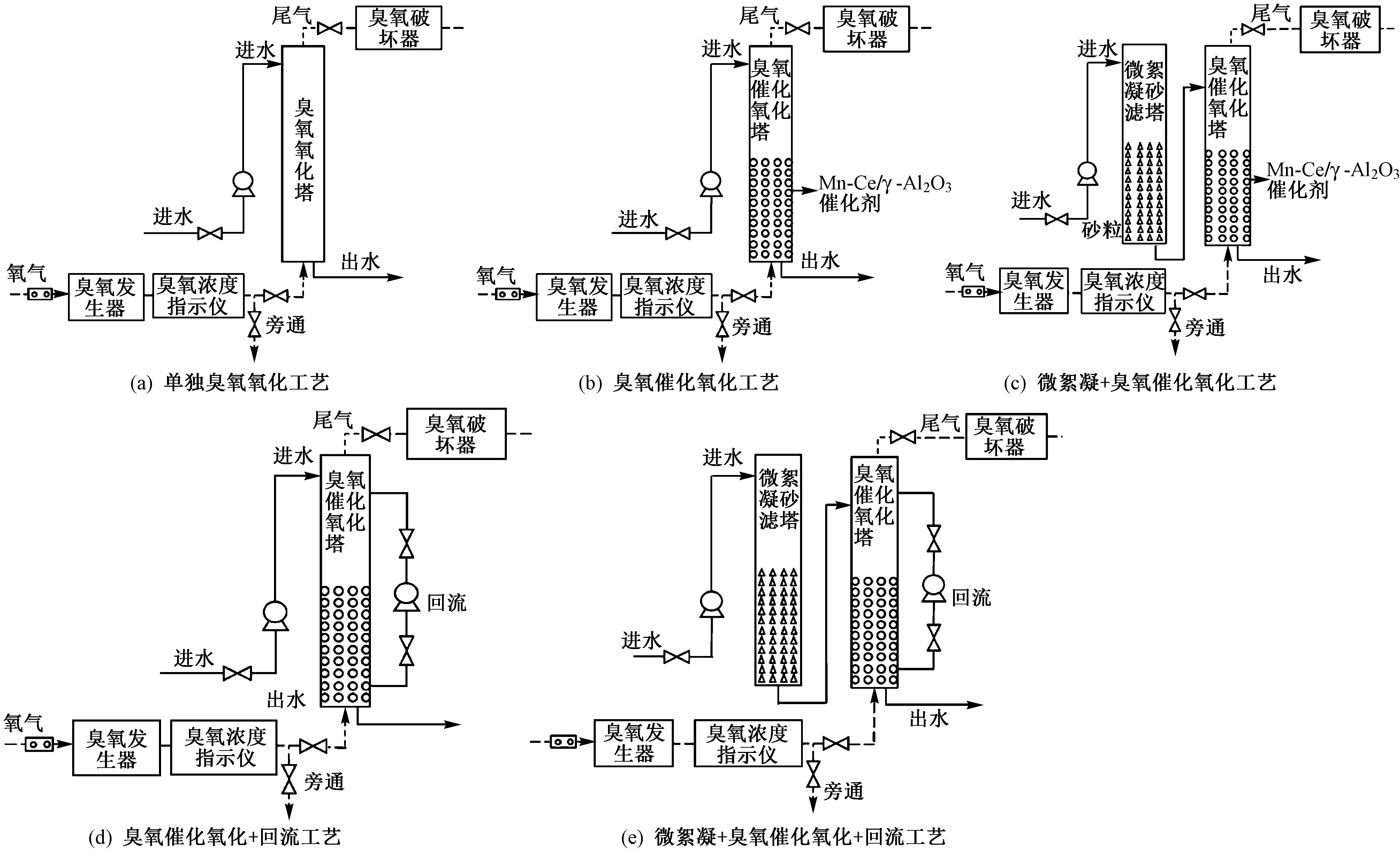

中试试验中臭氧催化氧化塔为圆柱形,内径0.45 m,高2.5 m,有效容积约400 L. 臭氧发生器(Longevity EXT120,北京同林科技有限公司)以空气为气源,通过流量来调节臭氧浓度. 微絮凝砂滤塔内径0.60 m,高2.0 m,有效容积约565 L. 臭氧经管道输送至臭氧催化氧化塔,进入在线臭氧浓度检测仪(3S-J5000,北京同林科技有限公司)实时记录O3浓度,尾气进入臭氧破坏器后排出. 中国北方某典型石化综合污水厂二沉池出水经蠕动泵进入臭氧催化氧化塔(有线路可废水回流,回流比为100%),或是先进入微絮凝砂滤塔(聚合氯化铝为絮凝剂)后进入臭氧催化氧化塔,出水入清水池. 进水流量控制在0.8~1.0 m3/h 范围内,采用序批式和连续流进水方式,臭氧投加量为30 mg/L,Mn-Ce/γ-Al2O3催化剂填充率为50%(与厂内臭氧投加量、催化剂填充率一致),运行时每隔60 min进行取样. 单独臭氧氧化工艺不投加催化剂,其余条件相同. 中试试验流程如图1 所示.

图1 中试试验流程示意

1.3 分析方法

1.3.1常规指标分析

COD浓度采用重铬酸钾法测定[24];TOC浓度使用总有机碳分析仪(TOC-L,日本岛津公司)采用催化燃烧氧化-非色散红外吸收法测定[25];UV254采用紫外可见分光光度计(UV-1700,日本岛津公司)测定;臭氧浓度使用臭氧浓度检测仪(3S-J5000,北京同林科技有限公司)在线测定.

1.3.2三维荧光光谱分析

水样处理前后的三维荧光光谱(3D-EEM)采用三维荧光检测仪(HITACHI F-3000,日本日立公司)测定,均以5 nm的间隔同时扫描激发和发射波长,扫描速率为12 000 nm/min,水样经0.45 μm滤膜预处理后测定. 进行三维荧光光谱分析之前,先使用样品的荧光强度扣除空白(高纯水)的荧光强度,修正拉曼和瑞利散射干扰区域,采用荧光区域积分法(FRI法)[26-27]进行定量分析,不同荧光区域的积分标准化体积(Φi,5)[28]表示不同类荧光有机物的相对含量. FRI法将荧光光谱分类为5个区域,如表2所示.

表2 3D-EEM结合FRI法荧光光谱区域划分

2 结果与讨论

2.1 单独臭氧与臭氧催化氧化工艺效果比较

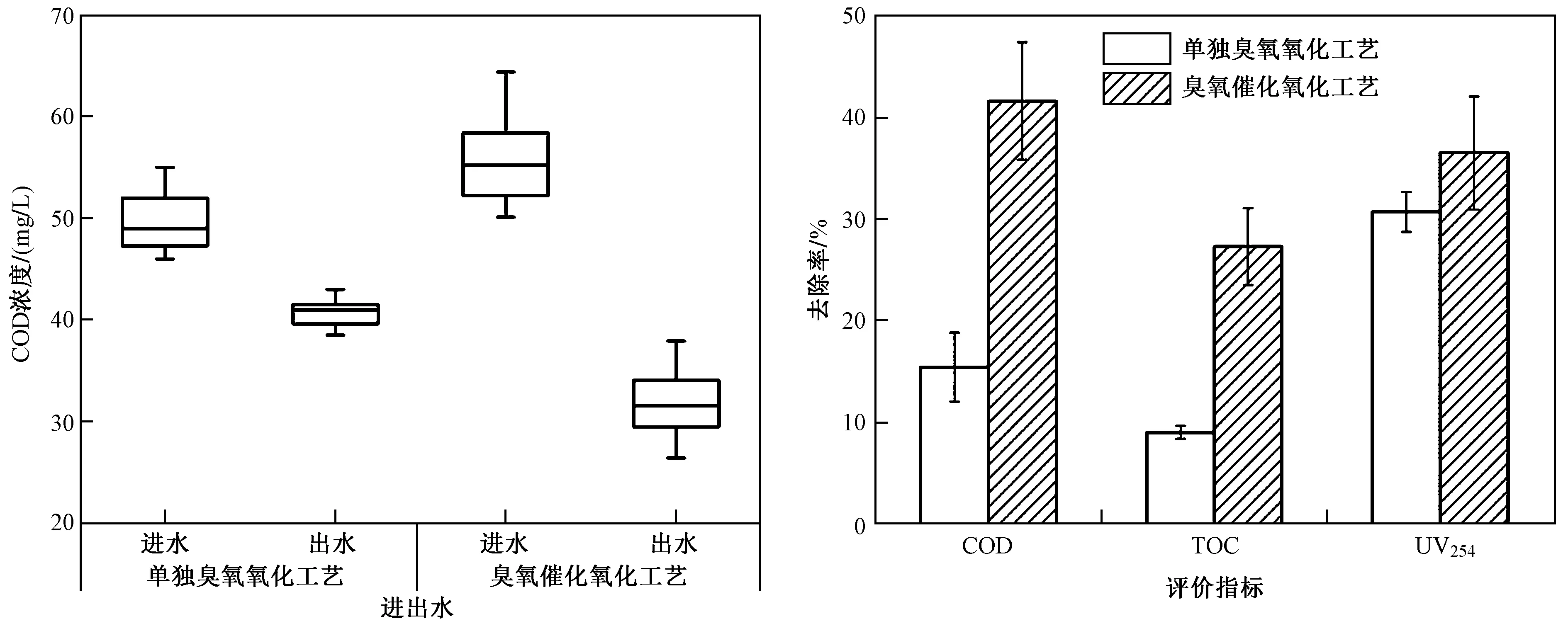

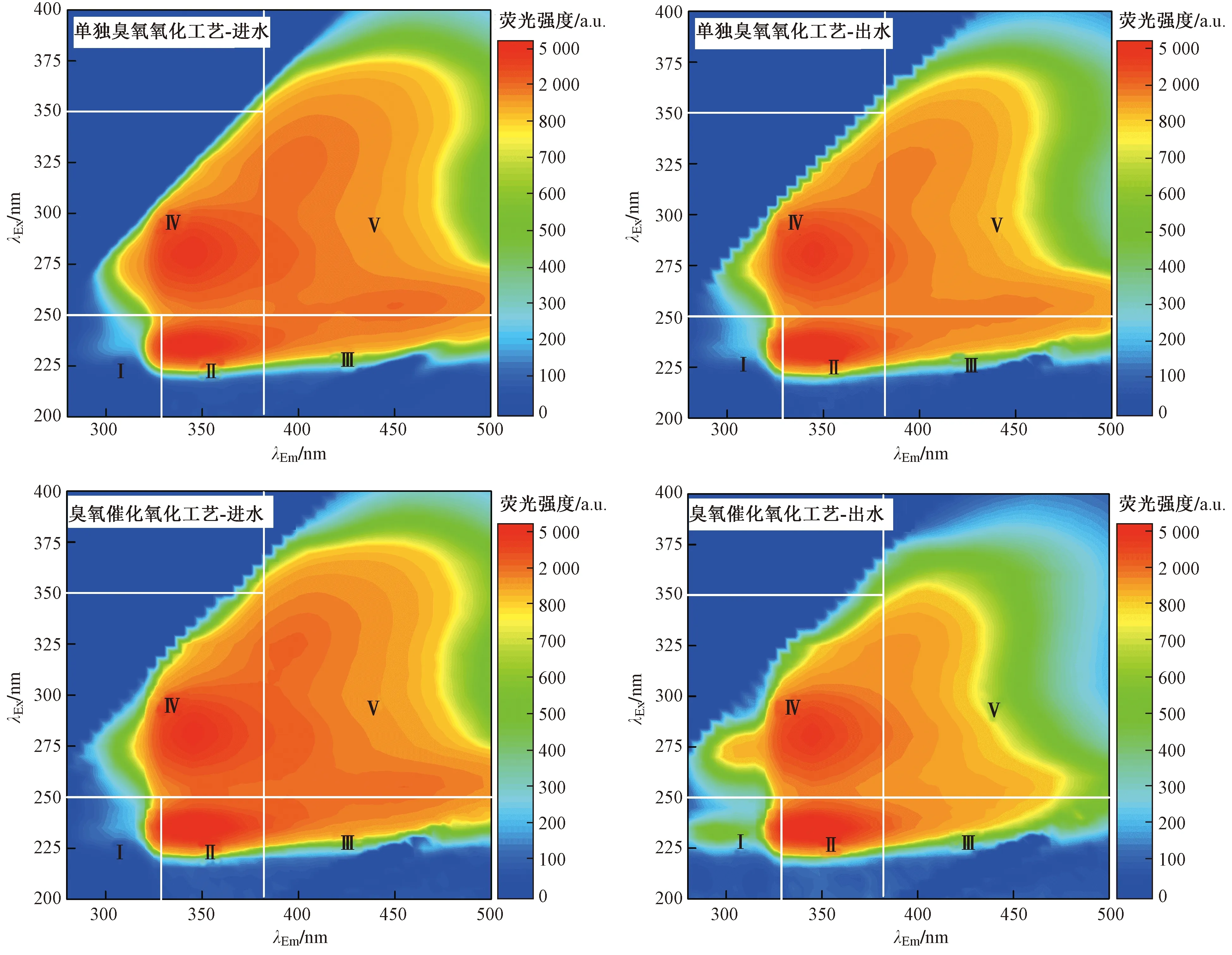

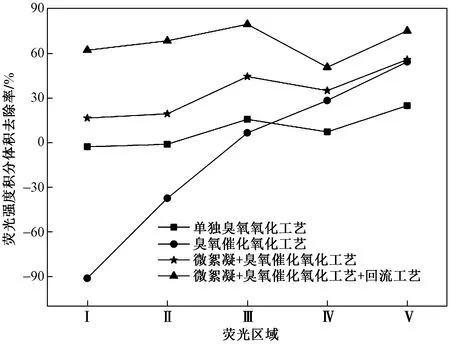

由图2可知,单独臭氧氧化工艺对废水中COD、TOC和UV254的去除率平均值分别为15.45%、9.04%和30.72%,而在Mn-Ce/γ-Al2O3催化臭氧氧化工艺中,COD、TOC和UV254的去除率平均值可分别提高至41.63%、27.29%和36.53%. 臭氧氧化与Mn-Ce/γ-Al2O3催化剂具有协同作用,Mn、Ce活性组分有利于吸附水分子形成表面羟基基团[29-30],进而促进臭氧分解为更强氧化性的·OH,使得有机物矿化率增强[31-32]. 石化废水中有机物多为荧光类物质[16,27],其中,类溶解性代谢产物(区域Ⅳ)和类腐殖酸(区域Ⅴ,产生于细胞衰亡过程中)属于生物难降解有机物质[26-28]. 由图3~5可知,单独臭氧氧化工艺对区域Ⅳ和Ⅴ的去除率分别为7.16%、24.82%,表明O3可氧化部分类溶解性代谢产物和类腐殖酸[33-34]. Mn-Ce/γ-Al2O3催化臭氧氧化工艺在同样反应条件下,区域Ⅳ和Ⅴ的去除率分别为28.29%和54.29%. 该工艺中类酪氨酸(区域Ⅰ)和类色氨酸(区域Ⅱ)荧光强度增强,是由于废水中类富里酸(区域Ⅲ)、类溶解性代谢产物和类腐殖酸有机物易在O3和自由基作用下转化为易降解的类酪氨酸和类色氨酸. 可见,臭氧催化虽然对荧光累积强度降低不大,但可调整荧光类物质组成. UV254表征水体中存在的腐殖质类大分子以及含双键的芳香族化合物,此类物质电子云密度高,容易受到臭氧分子攻击[35]. 而石化废水同时还具有大量其他有机物,COD和TOC较UV254表征范围广,因此COD和TOC的去除效果较UV254明显. 采用Mn-Ce/γ-Al2O3催化臭氧氧化工艺深度处理石化废水,出水COD和TOC浓度平均值分别为31.75和13.74 mg/L,出水水质达标,因此Mn-Ce/γ-Al2O3催化剂适用于该石化二级出水水质.

图2 单独臭氧氧化与臭氧催化氧化工艺对石化二级出水处理效果比较

注: Ⅰ表示类酪氨酸; Ⅱ表示类色氨酸; Ⅲ表示类富里酸; Ⅳ表示类溶解性代谢产物; Ⅴ表示类腐殖酸. 下同.

图4 单独臭氧氧化和臭氧催化氧化工艺对石化二级出水处理前后荧光强度积分体积及其百分比变化

2.2 序批式与连续流进水方式比较

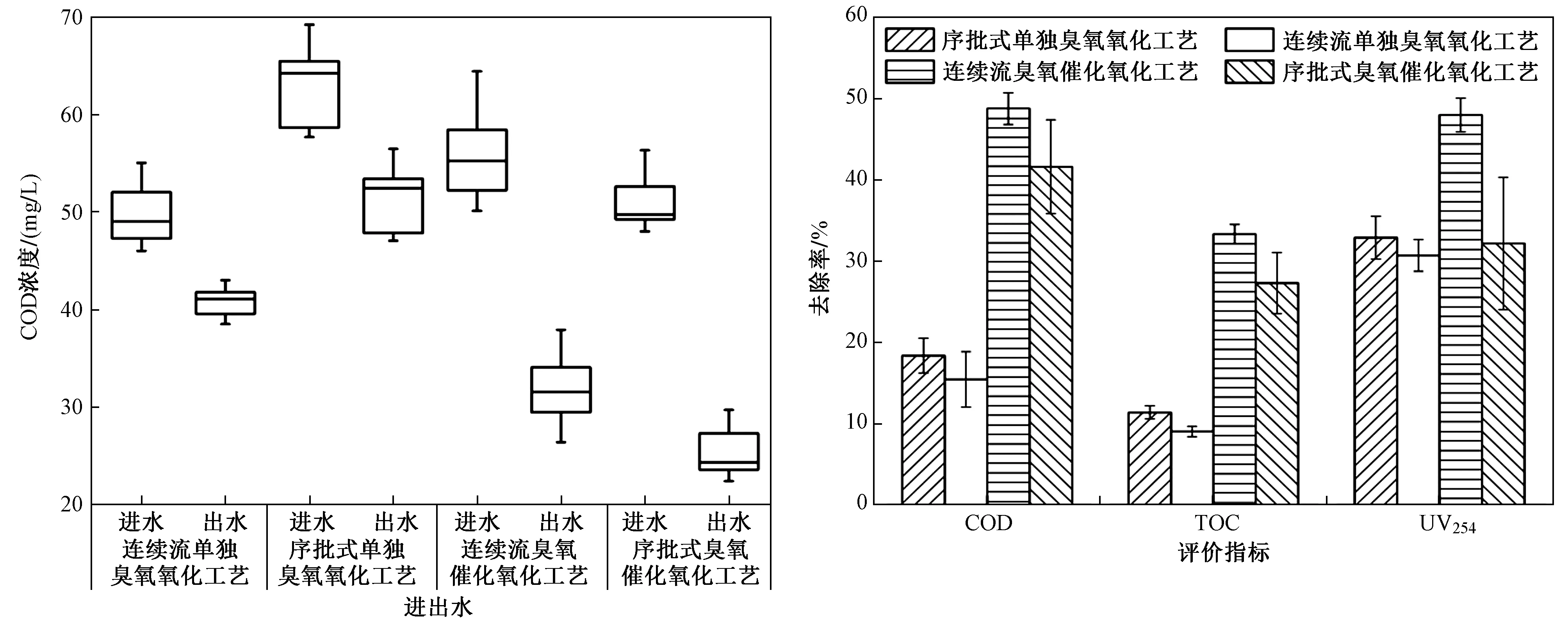

由图6可知,序批式和连续流2种进水方式对单独臭氧的处理效果影响不大,因为臭氧的选择性氧化使其效果有限[9]. 连续流臭氧催化处理后,废水COD、TOC和UV254的去除率平均值分别为41.63%、27.29%和36.53%,比序批式臭氧催化处理分别低7.15%、6.03%和11.45%. 序批式相较于连续流,废水的停留时间更为充分[36],强化了O3分子在废水中的传质,但是序批式需增加一定的人力和运营成本,在实际应用中受限.

2.3 微絮凝及回流处理下臭氧催化氧化工艺比较

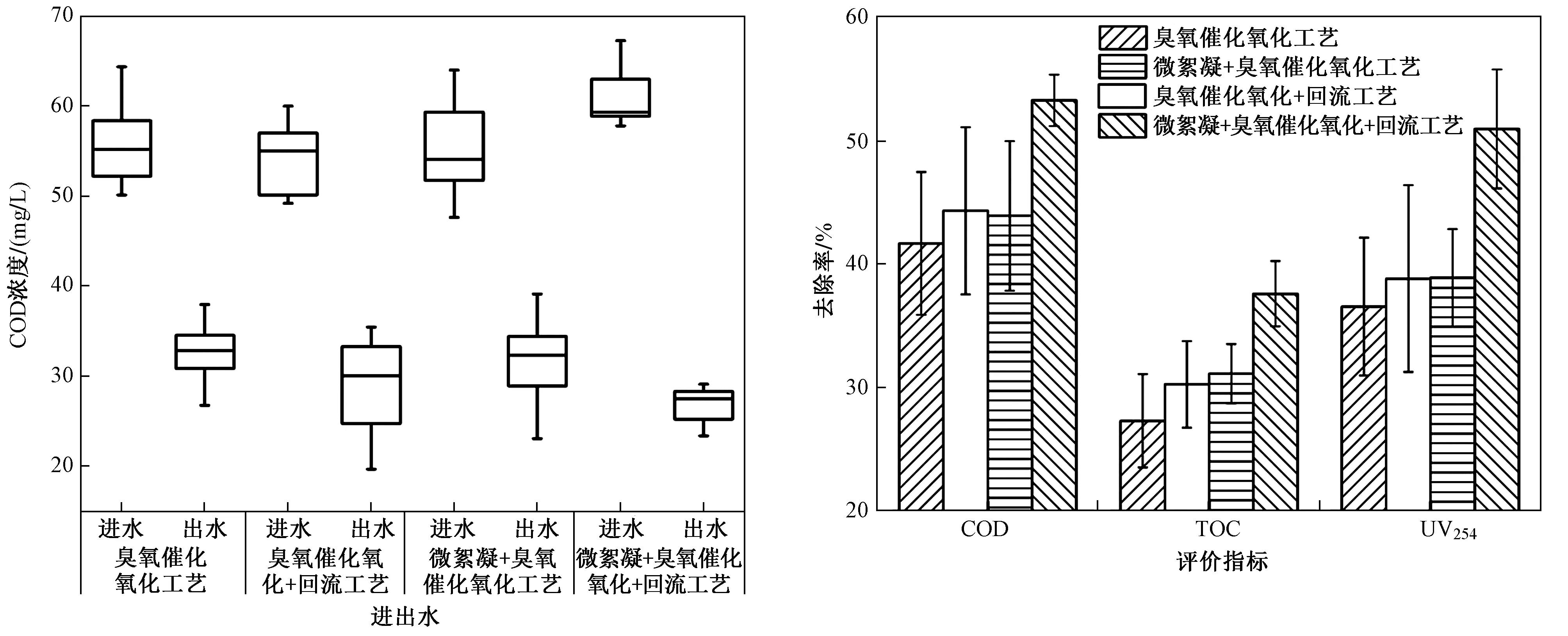

在连续流下,中试运行期间考察了臭氧催化氧化、微絮凝+臭氧催化氧化、臭氧催化氧化+回流和微絮凝+臭氧催化氧化+回流4种工艺对石化二级出水的处理效果,结果如图7所示. 由图7可知,相较于臭氧催化氧化工艺,对于COD、TOC和UV254,微絮凝+臭氧催化氧化工艺处理后分别提高了2.25%、3.81%和2.34%,臭氧催化氧化+回流工艺处理后分别提高了2.67%、2.97%、2.67%,微絮凝+臭氧催化氧化+回流工艺处理后分别提高了11.57%、10.27%和14.37%,此时COD、TOC和UV254的去除率平均值分别可达53.20%、37.56%和50.90%. 3D-EEM光谱图如图3和图8所示,3D-EEM结合FRI结果如图5和图9所示,对于易降解的类酪氨酸和类色氨酸,微絮凝+臭氧催化氧化和微絮凝+臭氧催化氧化+回流2种工艺均可将其显著去除,去除率分别为16.46%~19.35%和62.13%~68.42%. 对生物难降解的类富里酸、类溶解性微生物代谢产物和类腐殖酸3类荧光有机物而言,其去除效果表现为臭氧催化氧化工艺(分别为6.52%、28.29%、54.29%)<微絮凝+臭氧催化氧化工艺(分别为44.41%、34.94%、55.79%)<微絮凝+臭氧催化氧化+回流工艺(分别为79.49%、50.70%和75.12%). 微絮凝预处理可以截留悬浮物和胶体[18-19],废水回流利用废水中未反应的O3[37]以提高臭氧利用率,因此微絮凝+臭氧催化氧化和微絮凝+臭氧催化氧化+回流两种工艺均可增强臭氧催化氧化效率,同时对废水处理具有协同效用. 运行期间,正常水质波动下(除装置检修进水严重超负荷时),微絮凝+臭氧催化氧化+回流工艺处理后,COD浓度均能稳定在50 mg/L以下,个别时段甚至小于25 mg/L. 通过上述COD、TOC和UV254和三维荧光光谱结果分析可知,采用臭氧催化氧化工艺深度处理石化废水时,微絮凝预处理及回流增强了臭氧转化效率,有利于强化COD去除.

图5 臭氧氧化相关工艺对石化二级出水荧光强度积分体积去除效果的影响

图6 序批式与连续流臭氧催化氧化工艺对石化二级出水处理效果比较

图7 臭氧催化氧化相关工艺对石化二级出水处理效果比较

图8 臭氧催化氧化相关工艺对石化二级出水处理前后3D-EEM图

图9 臭氧催化氧化相关工艺对石化二级出水处理前后荧光强度积分体积及其百分比变化

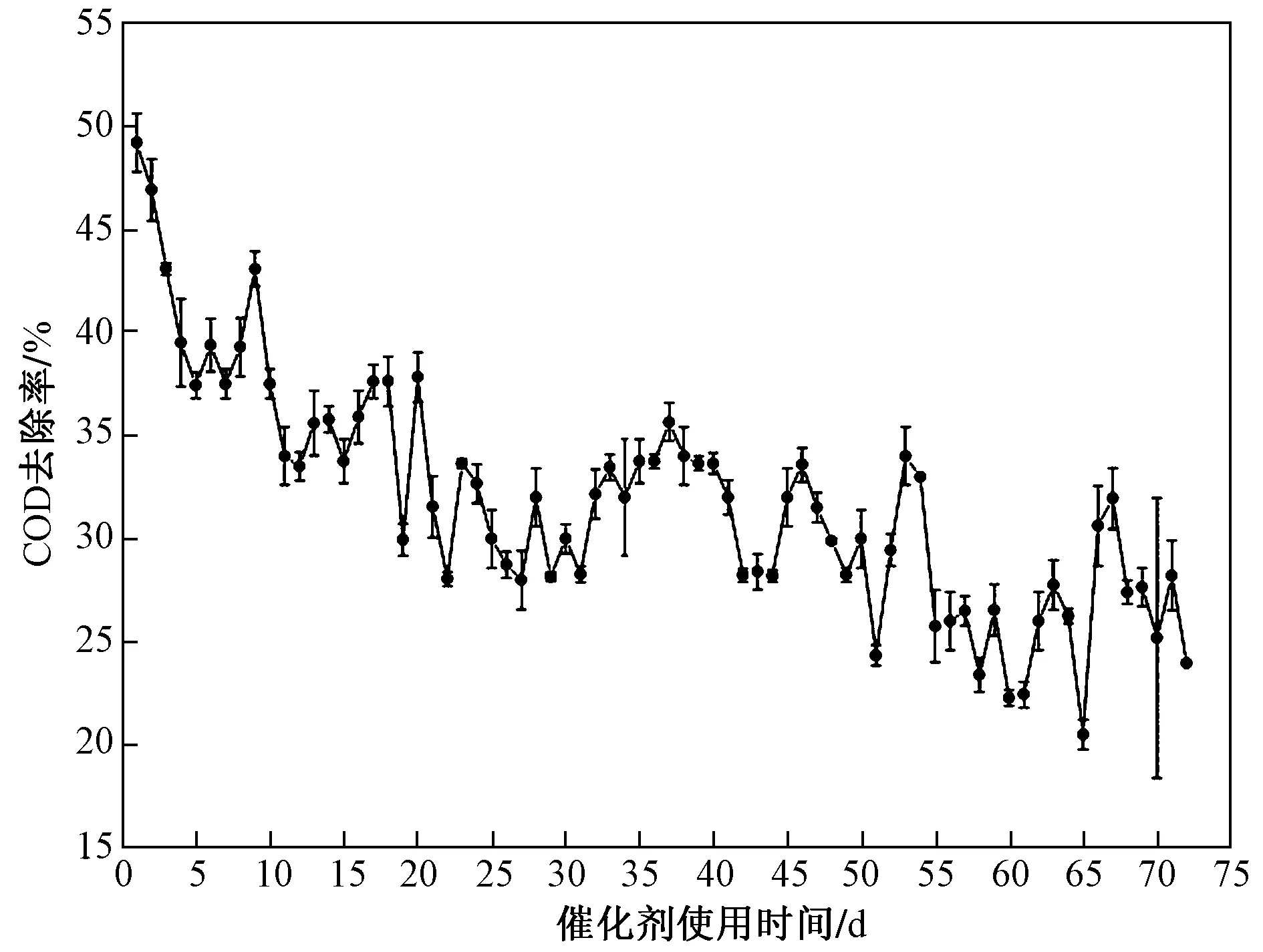

2.4 催化剂稳定性分析

催化剂的稳定性是考察催化剂性能的一个重要指标,也是工程化应用的关键因素[38]. 在应用中,企业不可能在短期内对催化剂进行更换,因此在废水达标前提下,催化剂需长时间保持一定活性. 该中试连续运行期间,对72 d内的COD浓度进行监测,以废水中的COD去除率表征Mn-Ce/γ-Al2O3催化剂的性能变化,结果如图10所示. 随着催化剂使用周期的增加,COD去除率略有下降,由原来的50%降至40%,从第10天开始,催化剂性能趋于平稳,COD去除率基本稳定在30%左右,因此Mn-Ce/γ-Al2O3催化剂表现出良好的稳定性能.

图10 催化剂使用时间对COD去除率的影响

3 结论与展望

a) 由单独臭氧氧化和臭氧催化氧化2种工艺处理石化二级出水的处理效果可知,Mn-Ce/γ-Al2O3催化臭氧氧化工艺中,COD、TOC和UV254的去除率平均值分别达41.63%、27.29%和36.53%. 臭氧催化氧化工艺对类溶解性代谢产物和类腐殖酸去除率分别为28.29%和54.29%,比单独臭氧氧化工艺分别高出7.16%、24.82%. 另外,臭氧催化氧化工艺可调整荧光类物质组成,废水中类富里酸、类溶解性代谢产物和类腐殖酸有机物易在O3和自由基作用下转化为易于降解的类酪氨酸和类色氨酸物质. 运行期间,催化剂使用72 d后,COD去除率仍稳定在30%左右,因此Mn-Ce/γ-Al2O3是适用于石化二级出水水质的稳定催化剂.

b) 在连续流下,微絮凝+臭氧催化氧化+回流工艺中,COD、TOC和UV254的去除率平均值分别达53.20%、37.56%和50.90%. 此外,对生物难降解的类富里酸、类溶解性微生物代谢产物和类腐殖酸的去除率分别达到79.49%、50.70%和75.12%. 微絮凝预处理及回流均可增强臭氧转化效率,有利于强化COD去除,可为石化废水及类似工业废水处理工程节能减排提供技术支撑.

c) 实际石化污水处理厂废水水质复杂,臭氧催化氧化长期运行中为确保出水达标和降低能耗,探索其他更适宜的去除废水中悬浮物和胶体的工艺形式,以及可强化臭氧传质的反应器装置将是下一步的研究方向.