中油型加氢裂化催化剂运行评价

魏娴

(中国石油天然气股份有限公司大连石化分公司,辽宁 大连 116032)

1 装置概况

360万吨/年加氢裂化装置采用美国 UOP公司加氢裂化工艺技术,并由美国UOP公司提供工艺包,装置由反应、分馏、脱硫和公用工程等部分组成,采用一段循环加氢裂化工艺。反应部分采用一段循环、炉后混氢方案、热高分工艺流程,最大限度生产航煤及柴油(多产中油方案),分馏部分采用汽提塔、分馏塔出航煤、柴油方案,分馏塔出石脑油、航煤、柴油产品及尾油等产品,同时副产轻烃气体、石脑油、少量的加氢尾油,加氢尾油是优质的润滑油原料或催化原料。

2 催化剂的性能与装填情况

加氢裂化工艺共分两个反应部分,分别为加氢精制、加氢裂化,用于生产更清洁、饱和性能更好、价格更高的产品。加氢精制的作用是除去进料中的污染物组分,而加氢裂化反应进一步生成可用的轻质产品。

加氢裂化催化剂是双功能催化剂,具有加氢活性和裂解活性,加氢活性由活性组分提供,裂解活性则由载体提供。加氢活性组分主要包括ⅥB族和Ⅷ族的几种金属如:Mo、W、Ni、Fe、Cr等的硫化物,或贵金属Pt、Pd元素等。裂解功能一般由无定形硅铝、分子筛等酸性载体提供。加氢裂化是在氢分压下把低质量大分子的原料油转化为洁净的小分子产品。大分子的原料油较之小分子的产品有较高的位能,为了使转化反应过程顺利进行,必须克服能障。催化剂的作用是可以减少或降低能障,加快反应速度。但催化剂不能改变反应和原料油与产品之间的平衡[1]。

360万吨/年加氢裂化装置催化剂自2014至今已经使用6年,达到催化剂寿命周期,装置计划于2020年5月份停检对催化剂进行更换。该加氢裂化装置反应器为 A、B 两系列并联流程。加氢裂化反应器一床层上部为保护剂,一、二、三床层装填精制剂,四、五、六床层装填裂化剂,六床层最下部装填后精制剂。加氢裂化装置催化剂为固定床催化剂,一次装填完毕,采用密相装填的方式。

2020年停检更换新剂类型为加氢裂化装置催化剂按照作用分为精制剂、裂化剂和保护剂3类。分别是保护剂型号有5种,CatTrap 30、CatTrap 50、UF-75、HYT-8119-1.3Q、HYT-8119-2.5Q;精制剂型号有两种,分别是UF-210、HYT-6219-1.3T;裂化剂型号HC-115LT。在本次停检期间进行更换,本次换剂催化剂根据UOP公司推荐的方案,部分新购催化剂分别为裂化剂HC-115LT和精制剂UF-210-2Q,除第六床层精制/裂化混合剂之外,库存的UF-210和HC-115催化剂全部再生再利用,再生后催化剂评价均达到指标。

本次催化剂卸剂总量约为814 t,共用9天时间,装剂总量约为798 t(不包括瓷球),其中再生剂500 t,新剂298 t,共用10天时间。如表1所示,给出了反应器R-1701I催化剂装填量,由表中数据可知,实际装填密度与理论装填密度基本一致。

表1 反应器R-1701I催化剂装填量

3 催化剂使用条件

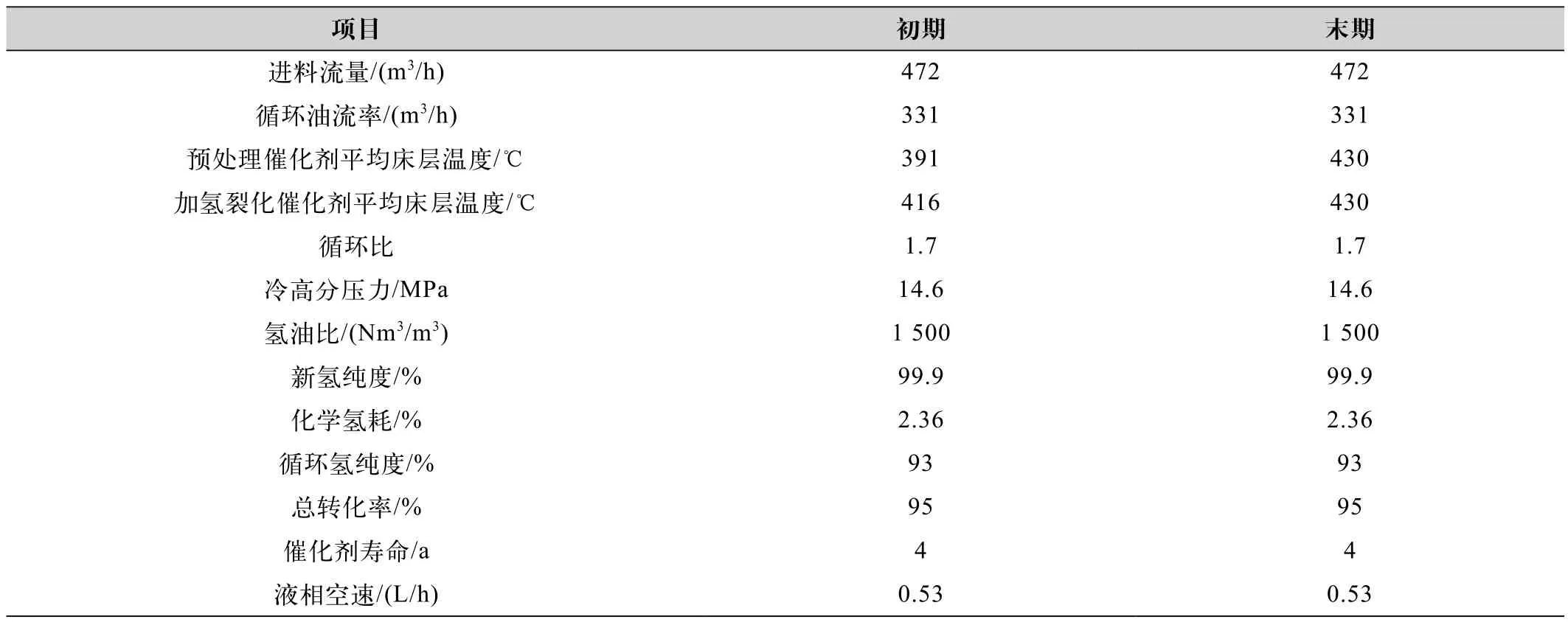

按360万吨/年加氢裂化装置操作规程、工艺卡片、催化剂技术协议操作参数进行操作,如表2所示。

表2 360万吨/年 加氢裂化装置操作参数

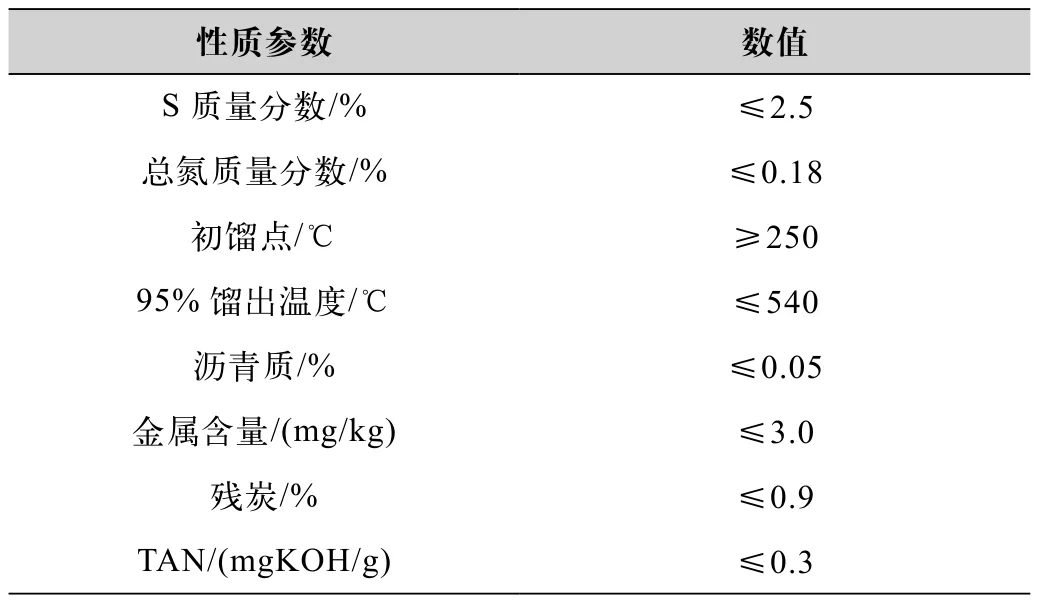

4 催化剂性能保证

催化剂性能保证主要体现在产品石脑油、航煤、柴油产品的质量方面。如表3所示。

表3 产品主要评价数据

5 原料性质

新鲜原料性质如表4所示。

表4 新鲜原料性质

6 反应温度

给出了本次停检更换催化剂后反应系统相关工艺参数,加氢裂化为双功能多相催化反应,过程中的加氢、脱氢反应同样受到反应温度的影响,它与产品的饱和率、杂质脱除率直接相关,从而导致产品质量的变化[2]。装置2020年停工检修更换催化剂,目前催化剂运行初期,装置负荷较低,故造成反应系统加热炉入口温度较低,反应器出口温度较低。但反应器各床层温度、外壁温度和温升均较正常。

7 新氢消耗

新氢纯度(质量分数)在90%左右,CO和CO2对加氢裂化催化剂的影响基本一致,它可以在催化剂的作用下生成甲烷和水。这种甲烷化反应会占用一部分催化剂的活性中心,因此当其含量很高时就需要相应提高反应温度。装置设计化学氢耗为2.48wt%,实际氢耗2.78wt%。其主要原因有两方面:装置标定氢耗包含溶解氢、损失氢;目前转化率相比设计值95%低,但实际目前产品切割比设计干点偏轻,切割温度反算至设计时,转化率大于95%,所以化学氢耗相对设计来说会有所上涨。

8 产品质量分析

在原料性质与操作工况均满足要求的情况下,催化剂性能主要体现在产品收率与产品硫含量、闪点、烟点、冰点以及十六烷值等产品质量方面[3]。

由于装置目前维持较低的转化率,故尾油收率13.52%高于设计值,柴油收率低于设计值。装置标定时航煤运行柴油方案,航煤收率为19.83%、柴油收率为40.68%,航煤与柴油收率为60.51%,装置设计石脑油收率15.42%,目前石脑油收率为25.98%。主要是因为装置目前多生产石脑油,以获得较好的经济效益。为了满足市场需求,频繁调整生产方案,提高石脑油收率,通过降低循环比,设计为1.7,装置循环比降低至1.5,以便提升单程转化率,目前单程转化率持续保持在50%以上;柴油方案时提升分馏塔顶温度,降低航煤中段回流,将航煤初馏组分完全脱空,石脑油干点控制不大于170 ℃,故石脑油收率大于设计值;降低柴油95%点,控制柴油95%点在不大于355 ℃,将重柴油下压至尾油中,增加循环油中的柴油量增产石脑油,增加外送尾油中的柴油量,使其下游催化装置增产汽油。

9 结语

加氢裂化装置2020年停检更换催化剂活性高、稳定性好,产品质量均满足指标要求,满足加氢裂化装置长周期运行的要求。