ZHDN-SDR 150A 型高频声波钻机设计

潘云雨,梅金星,徐 静,高 翔,潘 俊

(1.南京中荷寰宇环境科技有限公司,江苏 南京 210019;2.溧阳市东南机械有限公司,江苏 溧阳 213399)

0 引言

随着城市产业布局调整,城市及周边地区的化工企业关闭搬迁后,其原址被再次开发利用,带来的土壤环境污染问题日益显现[1]。自改革开放以来,我国农业化学品投入量大幅增加,造成日益严重的农业土壤污染问题[2]。国家在 2016 年和 2019 年分别颁布了《土壤污染防治行动计划》和《中华人民共和国土壤污染防治法》,全国性的农用地和重点行业企业用地调查先后实施[3]。截至2020 年底,农用地详查布设点位55.3 万个,基本查明农用地土壤污染面积、分布及其对农产品质量的影响;全国重点行业企业调查涉及地块十几万个,基本掌握污染地块的分布及其环境风险[4]。由此可见,我国土壤环境调查市场前景广阔,钻探采样设备需求较大。

自20 世纪60 年代中期以来,欧美国家土壤及地下水采样钻进设备及其配套检测、采样工具的研发与应用日趋成熟,推出了一系列国际领先水平的场地调查采样设备,可获取高取心率、高保真度的土壤及地下水样品[5-9]。典型的直推式钻机,如美国Geoprobe system 公司生 产 的 Geoprobe 7822DT 型、AMS 公司的 Powerprobe 9410 VTR 型、国内江苏盖亚环境科技股份公司研发的GY-SR60 型和江苏无锡探矿机械总厂研发的QY-60L 型,适用于常规地层原位低扰动采样[10-11]。但典型的直推式钻机在松软地层进行采样时,由于其钻进时护壁功能不足,存在连续性与密封性差、样品压缩比严重以及取样量不能满足检测需求等问题;在坚硬地层进行取样时,由于其遇到砾石时钻进困难,存在取样难度大、取样量不足以及取心率低等问题。而高频声波式钻机,如美国Boart Longyear 公司的LSTM250 MiniSonic型、荷兰 Sonicsampdrill 公司的 SRS-PL 型、日本利根公司的SD-250A 型和加拿大Sonic Drill 公司的SDC500-28E 型,由于其具有样品压缩比低、取心率高以及对地层样品扰动小等特点,常适用于松软(散)和坚硬地层低扰动高保真采样[12]。

国内现有的声波式钻机,如无锡金帆钻凿设备股份有限公司研发的 YGL-S100 型声波钻机[13]、中国煤炭地质总局第二勘探局研发的MGD-S50Ⅱ型声波钻机[14],核心部件采用国外进口的声波动力头,且平均能耗(柴油平均消耗量,L/h)相对较高(15~20 L/h),智能自动化程度较低。国外钻机如上文提到的荷兰Sonicsampdrill 公司的SRS-PL 型、日本利根公司的SD-250A 型钻机采用单组振子结构声波动力头装置,且声波动力头在轴承冷却润滑不良的情况下工作存在轴承损坏的问题,导致动力头工作效率明显下降。在国内外声波钻机技术调研分析基础上,设计了一种双组振子结构声波动力头钻机,其动力头振动频率可持续稳定达到150 Hz;同时配备了一套轴承冷却润滑系统,提升轴承使用寿命50%以上;实际地块验证测试结果显示钻机平均能耗约为10 L/h。该钻机能够满足不同地层原位弱扰动采样要求,在污染场地调查领域具有广阔的应用前景。

1 总体设计思路

1.1 高频声波钻机设计技术路线

针对污染场地土壤采样样品压缩、采样量不能满足检测需求、坚硬地层钻进难度大、取心率低等技术难点,设计了高频声波动力头与钻机主体及与之匹配的适用于不同地层的土壤钻具,设计技术路线如图1 所示。

图1 钻机设计技术路线Fig.1 Technical roadmap for the drill design

1.2 主要性能参数设计

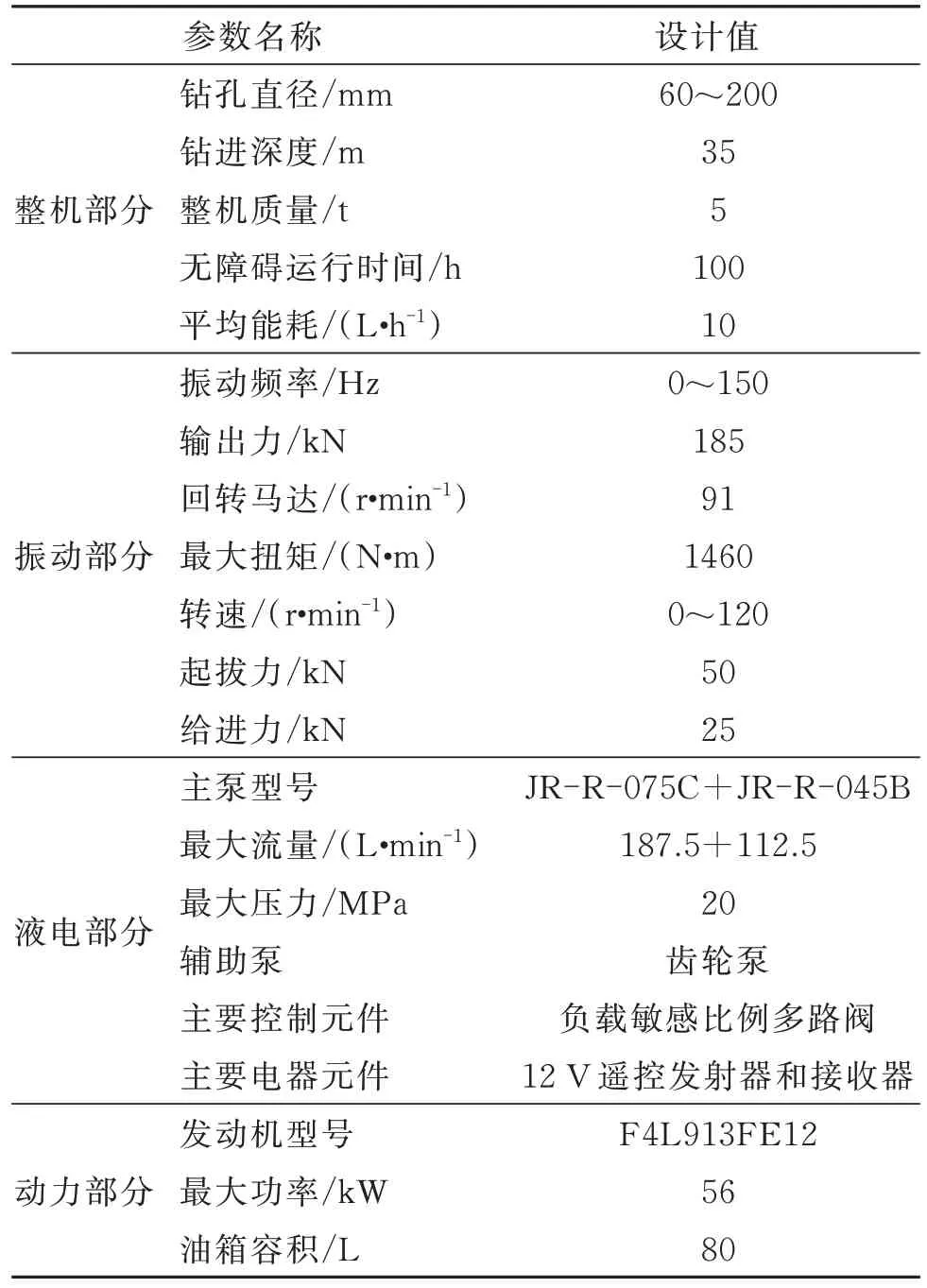

主要性能参数是直接影响钻机系统功能的参数,它是设计钻机总体结构及主要零部件的重要指标。高振频(150 Hz)、主辅机工作一体化、适用于不同地层原位弱扰动采样是钻机的主要设计要求。在参考国内外先进高频声波钻机设计的基础上,确定了能直观反映满足钻机设计要求的性能指标,如钻进频率、转速、给进力、起拔力、最大输出扭矩、钻进深度、平均能耗、样品取心率(表1)。

表1 高频声波钻机主要性能设计参数Table 1 Main performance design parameters of the high frequency sonic drill

2 钻机主体设计

2.1 钻机主体工作原理

钻机主体工作原理是利用PLC 电/液控/手动控制系统和负载敏感反馈系统控制液压智能分配,实现主辅机工作一体化。该原理是基于PLC(可编程逻辑控制器)技术,通过采用可编程序的存贮器,存贮执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字的、模拟的输入和输出,智能控制液压在钻机的智能分配。

2.2 钻机主体主要结构设计

钻机主体整体结构如图2 所示,通过对钻机操作控制平台进行创新性的PLC 电/液控/手动设计,实现了对液压系统、动力系统、履带底盘系统和桅杆系统的智能操控,解决了设计过程中遇到的主机辅机工作一体化难题。现对上述构成钻机主体的关键系统作简要介绍。

图2 钻机主体Fig.2 Main part of the drill

2.2.1 液压系统设计

液压系统是通过执行元件将液压油变成转动或往复运动,主要由1 个主油路和1 个辅助油路组成。主油路由主泵、负载敏感比例多路换向阀和液压执行元件组成,控制声频动力头的振动、回转和给进/提升、自动卸扣液压夹持器、履带行走。辅助油路由辅助泵、普通多路换向阀、多路油缸、液压锁和平衡阀等组成,控制钻机支腿、桅杆起落和桅杆滑移等辅助钻进动作。主泵选用丹佛斯柱塞变量双联泵(JR-R-075C+JR-R-045B 型),最大流量 187.5+112.5 L/min,最大压力20 MPa,该双联泵能够自动控制流量;辅助泵选用一种定量齿轮泵,能够驱动泥浆泵并使其流量输出速度提高。

2.2.2 动力系统设计

动力系统主要为钻机提供可靠的动力保障,主要由柴油机、联轴器、散热器和空气压缩机组成。钻机的主动力由1台柴油机提供,该柴油机一侧连接液压系统,为钻机各执行机构提供动力源;另一侧连接空气压缩机,为整个系统的压缩空气提供动力源。考虑外围功率损失的原因,柴油机选用F-4L913FE-12 型,净输出功率约为56 kW,有手油门和电油门两种方式。

2.2.3 履带底盘系统设计

钻机履带底盘系统主要由行走架、履带、拖链轮、支重轮、引导轮、驱动轮、张紧装置、液压马达等组成。履带行走时,液压马达产生转矩驱动力,使得履带对地面产生一个向后的作用力,同时,地面对履带产生反作用力,驱动水平定向钻机行走。选用履带底盘型号为XLDZ6-1405 型,接地比压0.071 kPa,最 大 爬 坡 度 为 30° ;液 压 马 达 型 号 为TBM07 型。

2.2.4 桅杆系统设计

桅杆部分主要由减速机驱动马达、主轴和起驾油缸组成。减速机驱动马达是维持桅杆系统工作的重要部件,与起驾油缸相互配合,使桅杆滑移落地。选用减速机驱动马达型号为XSM1-250D60101 型,桅杆设计长度4.8 m,头部倾角0°~10°,最大给进行程2 m。

3 高频声波动力头设计

3.1 高频声波动力头工作原理

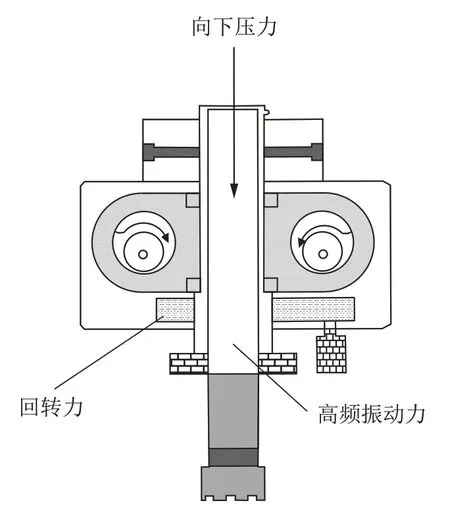

高频声波动力头工作时,振动部分的一对液压马达带动一对转动曲柄,以驱动一对偏心振子反向旋转,产生高频振动力;同时回转部分通过低速大马达为动力头产生回转力;动力头并由桅杆结构提供向下的压力[15]。高频振动力、低速回转力和向下压力三者的结合使钻具快速钻进土层(图3)。

图3 声波动力头工作原理示意Fig.3 Working principle diagram of the sonic power head

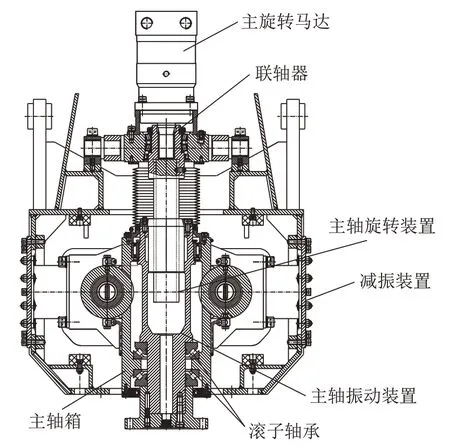

3.2 高频声波动力头主要结构设计

高频声波头主要由主轴箱、减振装置、主轴旋转装置、主轴振动装置和轴承冷却润滑系统构成(图4)。设计难点为:(1)高振频问题。设计人员全新设计了一种振动装置,将欧美常用的的单振子结构设计成双振子结构,振动频率可持续稳定达到150 Hz。(2)动力头工作稳定性低。设计人员经比对测试选择了一种柱状橡胶块材料,全新设计了一种减振装置,提升了高频声波动力头高速运转下的稳定性。(3)动力头轴承使用寿命短。设计人员全新设计了一套轴承冷却润滑系统,提升了轴承使用寿命50%以上。现对振动装置、减振装置和轴承冷却润滑系统作主要介绍。

图4 高频声波动力头结构示意Fig.4 Structure of the high‑frequency sonic power head

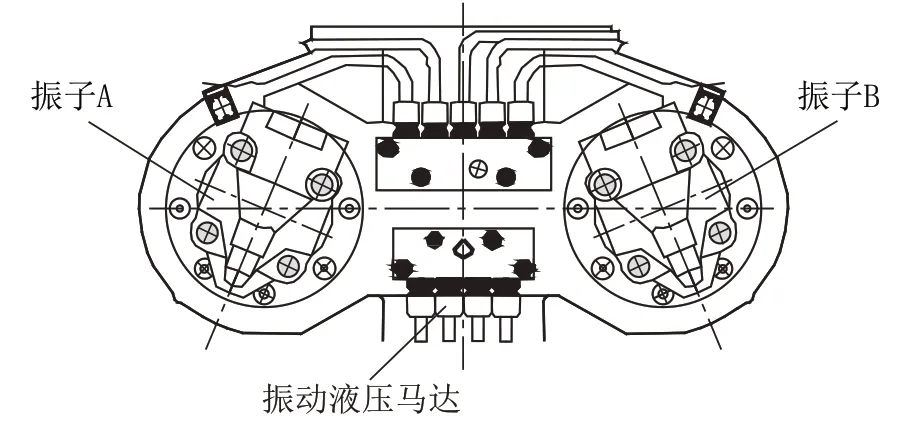

3.2.1 振动装置设计

为了使高频声波动力头振动频率满足设计要求(150 Hz),设计了一种振动装置,主要由两组对称设置的振子结构和振动液压马达组成(图5)。两组振子结构设有四件具有相等偏心质量和偏心距的振子轴,质心同相位两两串联后并联布置,由转向相对的两激振马达分别驱动作相向转动,激振轴的另一端装有同步带轮,受同步带的约束两串激振轴作同步相向回转,从而产生垂直方向的单自由度激振合力。经过计算,振子钻速ω=8980 r/min,扭矩M=4.32 N·m。查派克液压元件样本,可选择马达型号F11-005,最大排量达到4.9 mL/r,能带动两组振子结构在圆柱腔中反向旋转,实现向下钻进的振动力。

图5 振动装置结构示意Fig.5 Structure of the vibration device

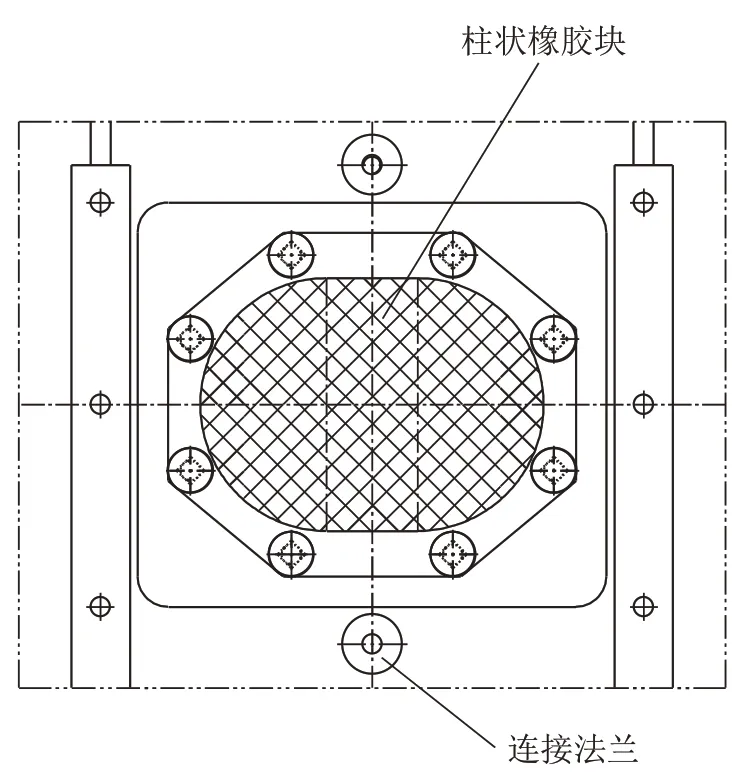

3.2.2 减振装置设计

为了提升高频声波动力头高速运转下稳定性,设计了一种减振装置,主要由一种柱状橡胶块材料和连接法兰组成(图6)。该柱状橡胶块具有横向尺寸大于纵向尺寸的截面形状,且柱状橡胶块的纵向与主轴的振动方向一致,该隔振器截面形状可采用椭圆形或两端为半圆形的矩形等,具有横向尺寸大于纵向尺寸的截面形状。采用上述结构的隔振装置,在声波动力头的振动方向具有较好的弹性变形性能,同时在横向又具有较强的支撑性能,有效防止了主轴箱振动时产生较大的横向位移变化,提高了声波动力头的振动稳定性,并且有效阻挡了主轴箱的振动向主框架的传递,减少了振动能量损耗。

图6 一种柱状橡胶块材料Fig.6 A columnar rubber block

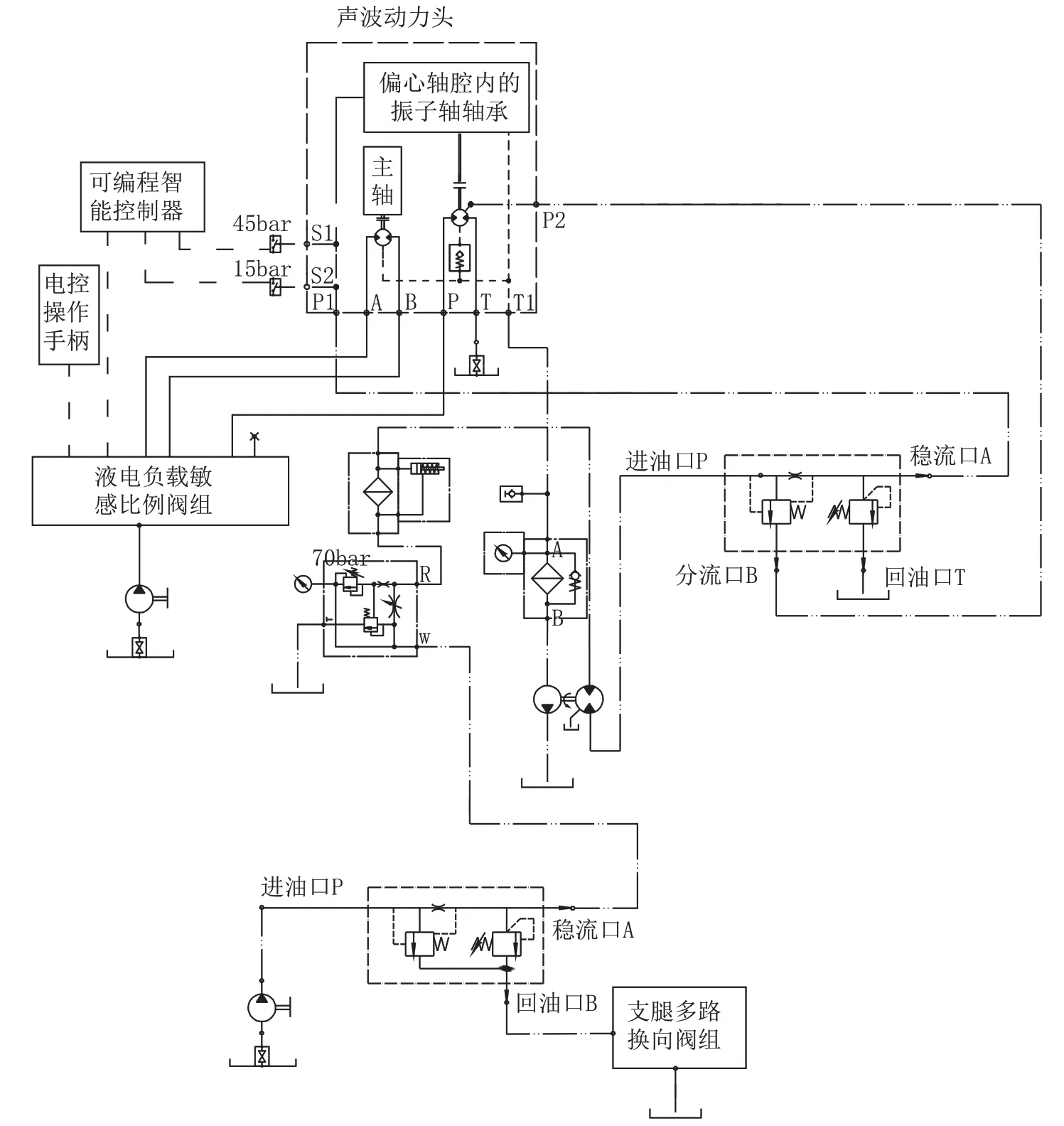

3.2.3 轴承冷却润滑系统设计

为了提升高频声波动力头轴承使用寿命,设计了一套轴承冷却润滑系统,主要由进油管、回油管和油液循环控制系统组成。工作原理如图7 所示,轴承冷却润滑系统利用进油压力传感器检测冷却润滑油的供油压力,在供油压力异常的情况下,由主控器通过液电负载敏感比例阀组控制声波动力头不工作,有效防止了声波动力头在轴承冷却润滑不良的情况下工作而导致轴承损坏,提高了声波动力头的使用安全性和可靠性;并且利用冷却供油泵和吸油泵配合,使得冷却润滑油在声波动力头的主轴箱内同步进油和回油,使偏心轴腔内不产生积油,避免了偏心轴腔内积油而对偏心振子轴旋转振动造成阻力。

图7 轴承冷却润滑系统液压原理Fig.7 Hydraulic schematic diagram of the bearing cooling and lubrication system

4 配套钻具设计

4.1 设计原理

配套钻具的设计原理主要是基于惯性边界和高频声波钻柱动力学理论,该理论分别从应力效应和钻柱疲劳累计损伤进行分析,通过惯性边界声波钻柱动力学微分方程的计算,最终实现对钻具使用寿命的估算[13,16-17]。

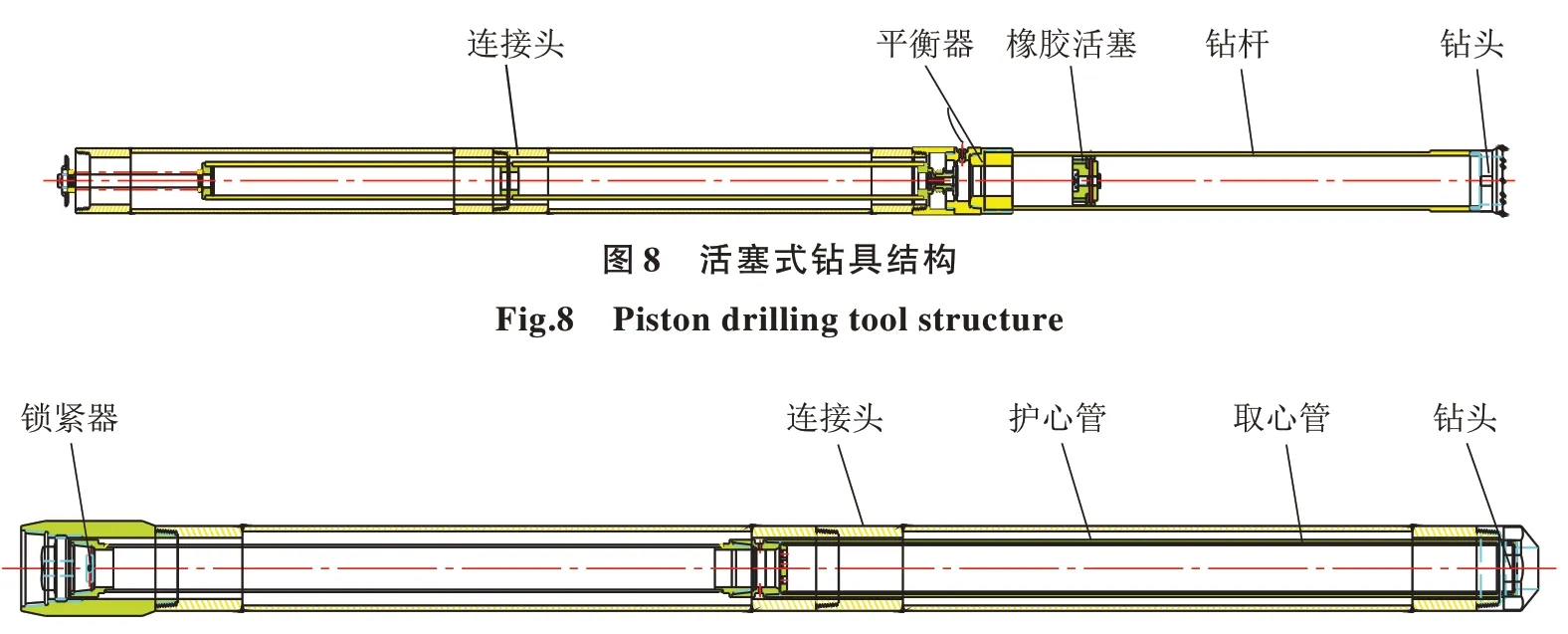

4.2 松软地层适用的活塞式钻具设计

活塞式钻具总体结构如图8 所示,主要由钻杆、钻头、橡胶活塞和连接头组成。钻杆内设有橡胶活塞,上端通过连接头与平衡器螺纹连接;平衡器包括能与连接杆螺纹连接的上阀体、能与连接头螺纹连接的下阀体和阀芯,阀芯包括螺杆门芯、压缩弹簧、上弹簧安装座、下弹簧安装座和锁紧螺母,下阀体插入上阀体内,并且下阀体与上阀体螺纹连接;橡胶活塞的下端芯子位于下阀体内,且螺杆门芯的下端芯子设置于出水通道与进水通道之间,进水通道与开设于下阀体侧壁上的注水孔连通,方便了注水推动橡胶活塞进行往返运动。

4.3 中-坚硬地层适用的双壁式钻具设计

双壁式钻具总体结构如图9 所示,主要由钻头、护心管、取心管、连接头和锁紧器组成。取心管的上端连接有多孔钢堵头,下端插入通孔钢堵头内;护心管的上端螺纹连接有连接头,自下往上装入钻杆,拆装方便;钻杆的下端与钻头螺纹连接,上端与锁紧器螺纹连接,锁紧器内螺纹连接的封堵螺栓抵在连接头上,取土及卸土方便。

图9 双壁式钻具结构Fig.9 Double wall drilling tool structure

5 验证测试

5.1 测试参数确定

通过主要性能参数分析,测试参数选取了钻进频率、转速、给进力、起拔力、最大输出扭矩、钻进深度、平均能耗、样品取心率。上述参数能直观反映钻机工作性能。

5.2 松软地层验证测试

5.2.1 测试场地概述

测试场地位于江苏省溧阳市东南机械厂内,区域范围属于长江中下游平原,海拔5~8 m,第四系地层,以杂填土和粉质粘土为主。

5.2.2 配套钻具选择及工艺流程

测试时选用水锁式钻具一套,钻杆外径90 mm,内径85 mm,壁厚7 mm,定尺长1.7 m,每根重2.5 kg;钻头2 个,外径92 mm;声频振动头主轴接头1个;钻杆与钻具转换接头1 个。

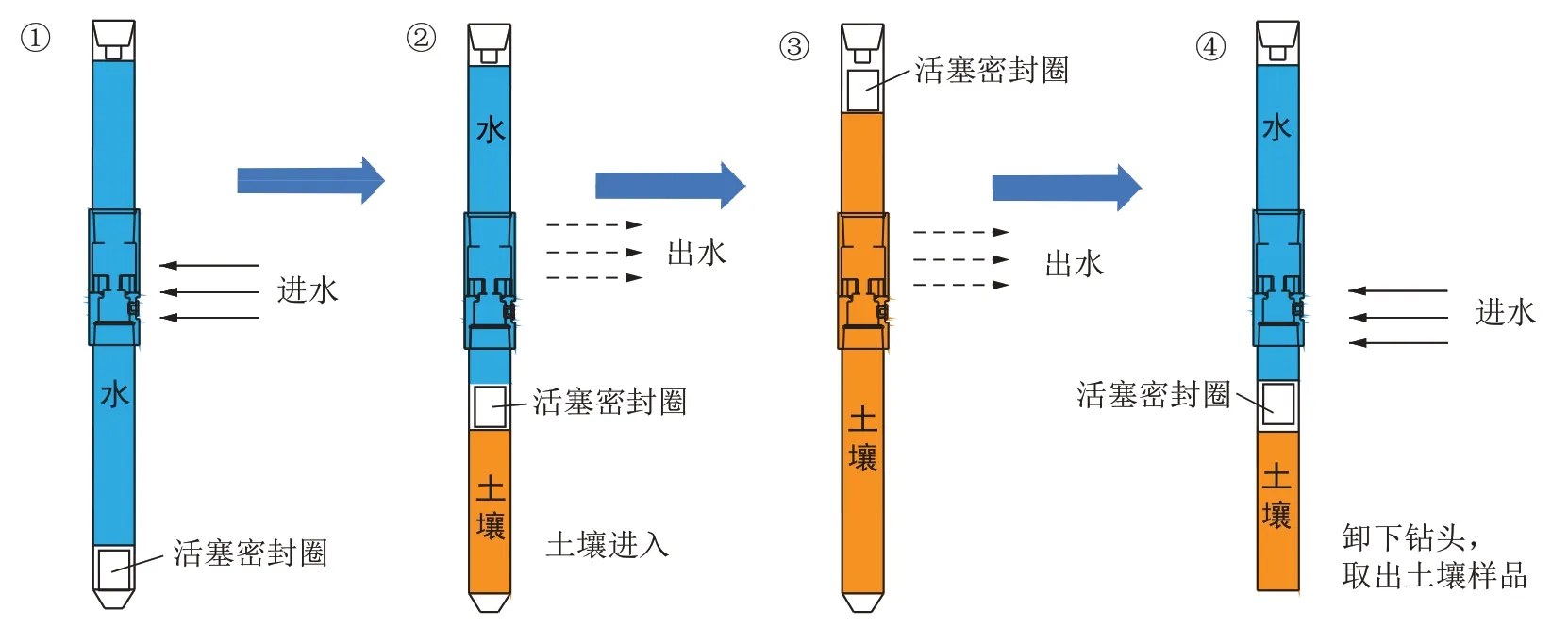

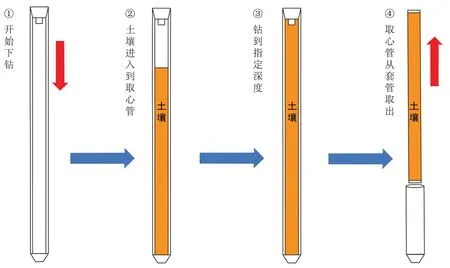

钻机工作时,钻杆开始下钻,在压力的作用下土壤全部进入钻杆腔内,钻杆腔内的水不断从注水口排出;钻杆提升后卸下钻头,开始把水注入平衡器,水压推动橡胶活塞至钻杆内最下端,高保真原样土壤从钻杆腔内排出。钻进工艺流程如图10 所示。

图10 活塞式钻具钻进工艺流程Fig.10 Working process of the piston drilling tool

5.2.3 测试结果

测试试验全部采用振动钻进方式,共钻进取样14 回次,钻进深度21.0 m,累计取样长度21.0 m,通过现场记录整理出测试参数变化情况(见表2)。总体而言,不同深度取心率范围介于90%~98%,初步达到原位弱扰动连续完整采样;振动频率范围介于56~150 Hz,高振频150 Hz 可显著提升钻进深度和效率;平均能耗约为10 L/h,较国内外同类产品更为节能;其它相关测试参数均达到了设计的要求。

表2 松软地层验证测试记录Table 2 Verification test record for soft formation

5.3 中-坚硬地层验证测试

5.3.1 测试场地概述

测试场地位于江苏省南京市玄武区原“兴敏化工”地块,区域范围属于长江中下游平原,海拔4~7 m,第四系地层,以粉质粘土和砂岩为主。

5.3.2 配套钻具选择及工艺流程

测试时选用双壁式钻具一套,护心管直径105 mm,取心管直径55 mm,定尺长1.7 m,每根重2.5 kg;钻头2 个,外径107 mm;声频振动头主轴接头1个;连接杆20 根;钻杆与钻具转换接头1 个。

钻机进行工作,将取心管放入套管,钻头下钻,土壤进入取心管,完成取样工作后提出钻杆,并卸下钻头,抽出护心管,再将取心管从护心管中取出,卸下取心管上的通孔钢堵头和多孔钢堵头,封堵保存取心管,完成样品采集。钻进工艺流程如图11所示。

图11 双壁式钻具钻进工艺流程Fig.11 Working process of the dual wall drilling tool

5.3.3 测试结果

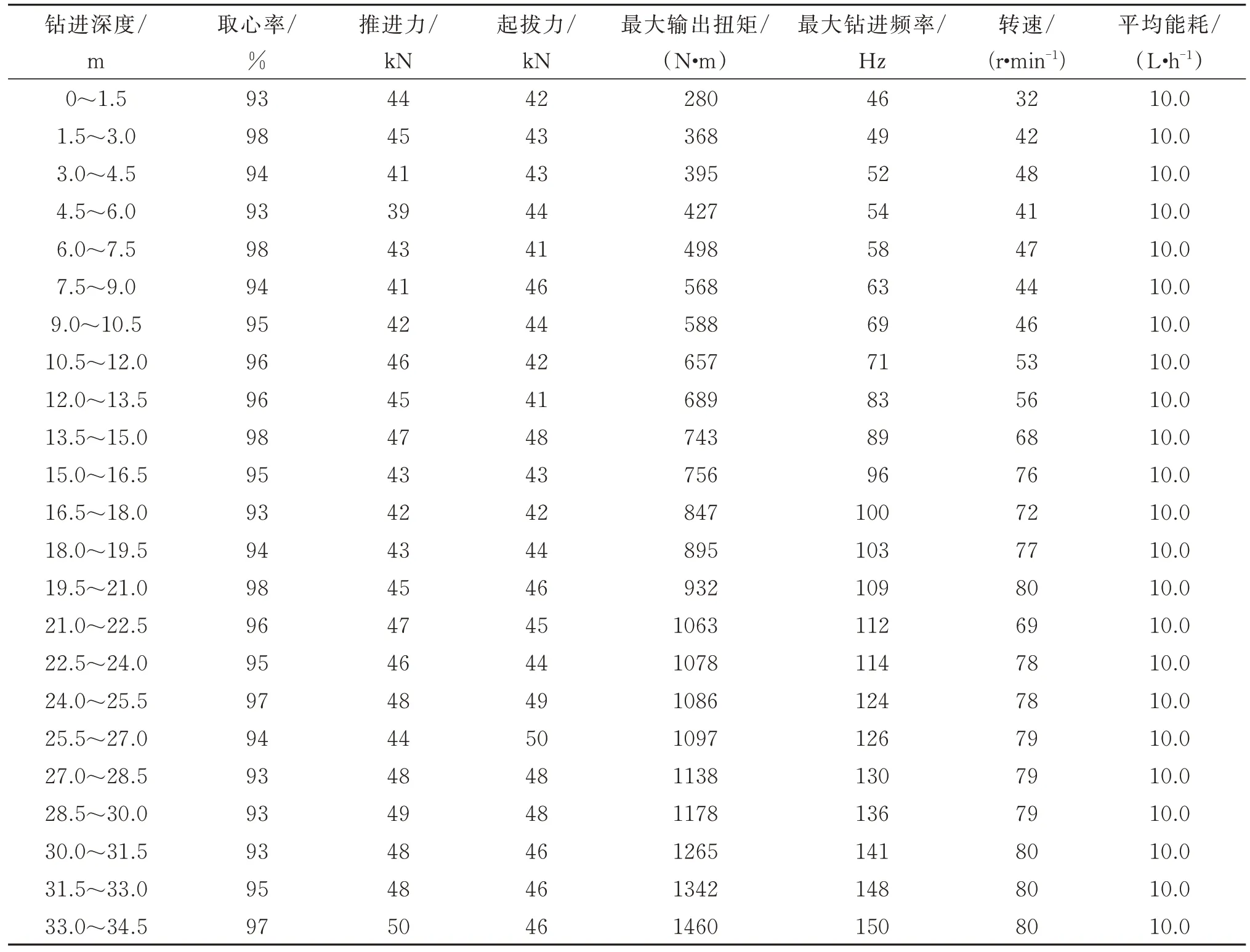

测试试验全部采用振动钻进方式,共钻进取样23 回次,钻进深度34.5 m,累计取样长度34.5 m,通过现场记录整理出测试参数变化情况(见表3)。从表3 中可以看出,不同深度取心率最高达到98%、最大起拔力和最大给进力50 kN、最大输出扭矩1460 N·m、最大钻进频率达到150 Hz、最高转速80 r/min、平均能耗约为10 L/h,结果均满足设计要求。

表3 中等及坚硬地层验证测试记录Table 3 Verification test record for medium and hard formations

6 技术创新

ZHDN-SDR 150A 型高频声波钻机及其配套钻具能够适用于不同地层土壤采样,设计时具有以下3 点技术创新。

(1)高频声波动力头采用双振子结构显著提高了振动频率(150 Hz);采用一种柱状橡胶材料继而提高了振动稳定性;采用一套轴承冷却润滑系统在轴承运转过程中实现对轴承循环喷油润滑和冷却。

(2)钻机主体采用智能操作控制系统的设计,一方面将界面丰富的触摸屏同各种传感器组合在一起,方便司钻手操控;另一方面通过控制液压智能分配,实现主机辅机工作一体化。

(3)采用惯性边界和高频声波钻柱动力学设计原理,研制了适用于松软(散)地层、中-坚硬地层的配套钻具,解决了钻具在高频振动下易疲劳、寿命短以及不同地层采样取心率低的问题,同时也提高了使用寿命。

7 结论

验证测试结果表明,ZHDN-SDR 150A 型高频声波钻机振动频率高、钻进速度快,各项技术参数达到了最初设计要求,适用于不同地层原位弱扰动采样;配套钻具使用寿命长、取心率高。为了检验钻机实际钻探工况,拟进一步选取不同区域(京津冀、长三角、珠三角、西北、西南等)地质类型、不同行业(焦化、石油化工、农药、制药、涂料等)污染场地进行施工作业,以优化改进钻机,更好地进行市场推广应用。测试情况也发现,钻机在坚硬岩石地层作业时,钻头与岩石摩擦产生高温会影响钻头刚度和强度,导致钻具钻进效率降低;钻机部分功能仍需要通过手动操作实现,远程操控自动化水平有待提高。钻机后期改进时,一方面可通过耐高温强硬度新材料研发,提高钻具钻进效率;另一方面可通过计算机技术、检测技术、在线诊断技术,改进远程无线操控系统,提升高频声波钻机智能自动化控制水平。