气举反循环双壁钻具流场仿真分析

伍晓龙,冯钰琦,杜垚森,高鹏举,赵 远,王晓赛,汤小仁,王庆晓

(1.中国地质科学院勘探技术研究所,河北 廊坊 065000;2.北京石油化工学院,北京 102617)

0 引言

气举反循环钻进工艺是将高压空气经气盒子或者气水龙头经双壁钻具环状间隙送至气水混合器内部,高压空气和气水混合器内部的液体混合,形成密度远小于原孔内液体密度的气液混合体,与孔内液体产生一定的压差,从而将孔内的岩粉、岩屑、沉渣等以气、液、固混合体形式高速排出孔外,使得钻孔始终保持孔内干净,具有上返速度高、携带岩屑的能力强、钻进效率高、成井质量较高、对地层的适应性好、钻进相对安全、成本低等特点[1-2]。然而,气举反循环工艺参数及钻具结构的不合理会导致钻进效率低下,并引发其它孔内问题。如2007 年京热-164 井[3]施工中通过改进双壁钻具中双壁钻杆、气水混合器、气盒子等结构,将钻进平均速度从0.7 m/h 提升到1.32 m/h,最大速度达到3.12 m/h,生产效率大大提高。Zhang Yong 等[4]对气举反循环钻进实际工程问题进行研究,通过改进双壁钻杆泄漏、气水混合器堵塞、尾管长度与双壁钻杆比值小等问题,成功钻进至4200 m 深度,创中国记录。因此,对气举反循环钻具结构进行研究,以此来解决气举反循环钻进工艺在实际工程中的钻进效率问题,对其在工程上的推广应用具有重要意义。

在气举反循环钻进技术的研究中,研究人员主要集中在对其工艺原理、装备、施工条件及参数上。张文庆[5]对气举反循环工艺进行了深度的探讨,根据理论分析提出气水混合器沉没系数≥0.5,即钻孔水面到混合器的距离应大于双壁钻具总长的一半才能建立反循环。经前人在气举经验公式的基础上进行修正,认为气水混合器沉没系数应在0.65~0.7 之间,不得低于0.5。郑伯乐等[6]、李黔等[7]通过计算双壁钻杆环形空间的水力参数提出经过地层稳定性分析可以通过调节冲洗液的密度和粘度使该工艺应用 范 围 更 加 广 泛。李 元 灵[8]、张 益 民 等[9]、王 坤等[10]、韩晓明等[11]运用理论研究设计了一套气举反循环钻具并进行试验验证,认为双壁钻杆下入深度对钻井液的携屑能力有较大影响,下入越深携屑能力越强。苏醒等[12]、杨虎伟等[13]对辽宁省红菱煤矿施工的大口径瓦斯抽放井以及天津市宁河北水源地的15 眼井的工程应用进行设备选型及其抽水试验的效果分析,认为气举反循环技术在选型合适的情况下可以应用到较深的钻孔,并且对设备的磨损较小。熊亮等[14]通过试验研究发现风压是气举反循环钻进深度的决定性条件,认为钻速随混合器沉没比的增加而升高。

前述对气举反循环钻进技术的研究基本是针对某项特定工程,并对其工程应用以及实践中出现的问题进行针对性研究,对施工参数研究通常根据经验公式,制定施工参数停留在经验总结的阶段,得出的研究结果往往不具有通用性,不能满足精确计算需求。近年来随着科学技术的发展,计算流体力学逐渐应用于指导工程实践,数值模拟方法对流场的研究具有显著的优势。康建宁[15]基于Fluent 软件对双壁钻杆环形空间流场进行数值模拟,表明环形空间的压降呈线性衰减规律,且环形间隙越小压降越大。其研究工作重点放在了钻头部分流场,忽略了气水混合器及双壁钻杆部分流场研究。本文拟用Ansys Fluent 软件对气举反循环双壁钻具中双壁钻杆环形空间的局部变径部分及气水混合器的部分流场进行研究,以便更好地了解其内部流场情况,为工程应用提供参考。

1 气举反循环数值模型建立及分析

1.1 气举反循环钻具构成

气举反循环钻具主要由双壁主动钻杆、双壁钻杆、气水混合器、普通钻杆、钻头等组成,如图1 所示。其中双壁钻杆与气水混合器是气举反循环钻具的主要组成部分。钻进时双壁钻杆不仅要像常规钻杆一样向井底传递回转扭矩与轴向力,同时还需要提供压缩空气下行及三相混合流体上返的通道。气水混合器是一个注气短节,其作用是让压缩空气由此进入双壁钻杆内通道与钻井液混合,形成低密度的三相流体,从而产生气举排液。气水混合器上端与双壁钻杆相连,下端直接与常规钻杆相连。

图1 气举反循环工作示意Fig.1 Air-lift reverse circulation process

1.2 分析对象选择

在气举反循环钻探中双壁钻杆的堵塞和破坏、气水混合器的堵塞是气举反循环钻进技术的常见问题,也是影响钻探深度和施工效率的主要因素[16-17]。这两部分的堵塞和破坏大多是因为内部流场的流动特性引起的,因此对双壁钻杆的环形空间部分及气水混合器部分流场流动特性的研究对提高气举反循环技术应用效果有重要意义。

双壁钻杆环形空间模型如图2(a)所示,空间内主要介质为压缩空气,由于双壁钻杆环形空间内存在变径,所以对环形空间变径较多部分进行流场分析具有实际工程意义。根据设备的结构特点,取双壁钻杆环形空间进行气体流场分析,简化二维流场模型如下:双壁钻杆中段气路变径较少,对流体运动的影响不大,但靠近气水混合器处的双壁钻杆变径较多,会对流体运动影响较大,所以取气水混合器向上375 mm 的双壁钻杆环形空间为研究对象。由于双壁钻杆环形空间的结构符合对称结构特征,可以简化为二维截面模型。将气水混合器模型简化后建立简化后的三维模型,如图2(b)所示,下端为流体入口与单壁钻杆相连,上端为流体出口与双壁钻杆中心管相连,进气孔沿着圆周阵列均匀分布。

图2 双壁钻杆和气水混合器结构示意Fig.2 Dual-wall drill rod and air-water mixer structure

使用Fluent 软件设置为双精度,标准的k-ε模型,增强壁面函数,流体介质设置为空气。依据相关资料和工程经验[18-22],气举反循环钻进时一般不大于7 MPa,文中计算按照入口压力3.5 MPa,风量10 m3/min,选取分析参数,将体积流量换算为质量流量,得到双壁钻杆和气水混合器环形空间的边界条件参数分别为:双壁钻杆,质量流量入口,3.58 kg/s;压力入口,3.5 MPa;气水混合器气体入口:质量流量入口,7.16 kg/s;气体压力入口,3.5 MPa;两者无条件出口,壁面为静止墙面,无滑移。计算方法使用SIMPLE 算法,扩散相采用最小二乘法插值,对流向插值使用二阶迎风格式。

1.3 流场仿真数学模型

双壁钻杆环形空间以及气水混合器流场的模型在求解过程中流体满足连续性方程、动量方程和能量方程。流体流速较快与壁面接触时间较短,热交换时间较短,可看作绝热过程,忽略热交换,满足状态方程。计算的流体介质为可压缩空气,其中气体的粘度不可忽略。k-ε模型是目前应用最广泛的两方程湍流模型[23],对于平壁边界的层流、管流等有吻合度较高的计算结果。

式中:k——湍动能;ε——湍动能耗散率;C1ε、C2ε——常量;σk、σε——k方程和ε方程湍流模型常数。

基于上述方程,采用有限元方法分别讨论双壁钻杆环形空间流场的速度与压降,气水混合器流场的速度与压力分布。

2 仿真结果分析与讨论

双壁钻杆的环形空间较为狭窄,环形空间内沿程阻力会随着空间长度的增加而增加,随着环形空间两壁面之间距离的减小而增加,环形空间内部的压降和流速是选择双壁钻杆的重要衡量标准,因此对双壁钻杆环形空间压降情况和流速情况进行分析是分析双壁钻杆流场的重要研究手段。气水混合器的流场较为复杂,进气孔的布置和进气流速会影响气水混合器的混合效果,通过对气水混合器流场的压力和流速、流线分析可以了解气水混合器内部的流动状况。

2.1 双壁钻杆环形空间流场分析

环形空间内的压力分布云图如图3(a)所示,从图中可以看出环形管路的输入端压力最高为3.5 MPa ,从输入端到输出端随着距离增大,压力逐渐减小到3.14 MPa。从环形空间靠近出口处变径局部压力分布云图可看出变径部分的压力梯度受到结构影响,有局部压力增加的趋势,再逐渐减小过渡到出口位置,并在变径过渡段靠近出口位置出现压力最小值3.14 MPa。随着流体在管路中流动,气体的压力随着流动中的沿程阻力和压力损失呈现逐渐减小的趋势,气体密度也必然降低;由于变径的存在会使局部压力过高,局部压力超过承受能力容易引起结构上的破坏,并且气水混合器的中心管路的上返以及混合效果取决于双壁钻杆环空部分的压力,若出口压力达不到上返的压力要求,则气水混合器的混合效果以及中心管三相流体的上返速度将受到一定程度的影响。

环形空间内的速度分布云图及折线图如图3(b)、(c)所示,由于速度方向与轴线正方向相反,所以速度为负值。图中可以看出环形管路的输入端速度较低,平均为0.15 m/s,从输入端到输出端速度逐渐增加到0.7 m/s,这是因为环形空间的相对半径在逐渐减小,所以速度有明显增加的趋势。从环形空间靠近入口处的变径局部速度分布云图及流线图可以看出入口变径部分的速度梯度受到结构的影响,靠近壁面处的速度增加的相对较慢,并在几何突变的拐角处出现速度最小值0.05 m/s,但从折线图中可以看出在其变径部分并未出现回流等现象,单纯的由于几何结构导致阻力增加,速度值减小。从环形管路靠近出口位置的变径部分的速度分布云图及局部折线放大图可以看出在几何突变处有速度减小再逐渐增加的趋势,沿壁面处的速度增加较慢。从折线图中可以看出半径的减小阻碍了部分流体的流动,所以在变径处有流体的流动速度方向改变,并且变径后流速变小。但变径后,由于变径拐角的作用,在靠近壁面处流速较大。通过结构速度云图可发现在变径处有速度峰值存在,气体局部速度过大会导致在该处磨损增加,久而久之会引起结构上的破坏。另一方面变径处会影响到整个环形空间内的气体流动状态,使其速度分布不均匀,若气体流速差过大,会导致振动等现象。

图3 双壁钻杆环形空间压力及速度分布Fig.3 Pressure and velocity distribution in the annulus of the dual-wall drill rod

2.2 气水混合器流场分析

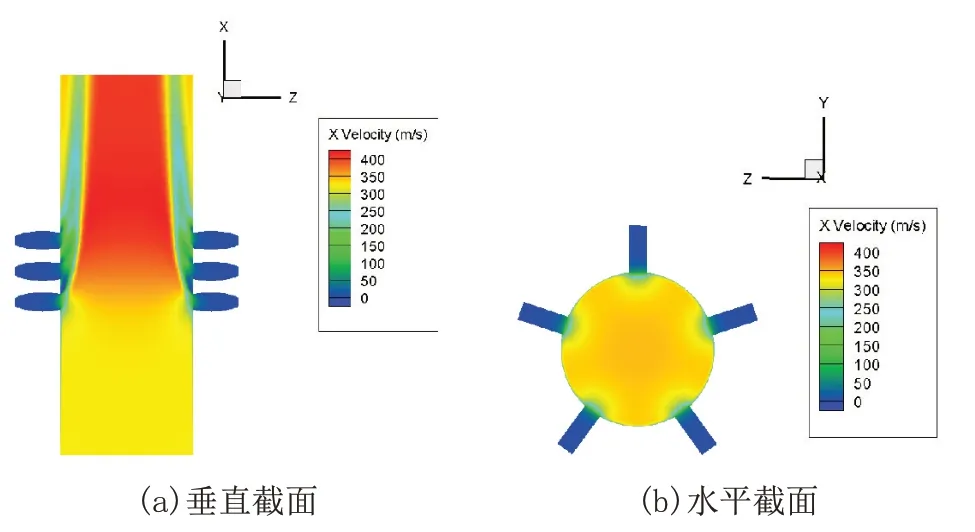

气水混合器工作状态下的速度方向同X轴方向,分别在X轴方向与Y轴方向上取模型中心的截面对气水混合器的压力与速度进行分析,分析的两个截面位置如图4 所示。假设工作状态下的X方向截面为平行于地面方向,Y方向为垂直地面方向。并分别取两个方向截面中心路径下的压力与速度值进行定量分析。

图4 气水混合器分析截面Fig.4 Air-water mixer analysis section

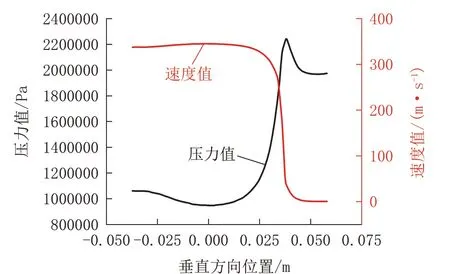

气水混合器三维流场垂直方向上压力云图如图5(a)所示,从图中可以看出压力沿着X轴逐渐减小,最大处约为2 MPa。水平截面的压力云图如图5(b)所示,从图中可以看出进气孔处的压力最高为2 MPa 左右,向内部逐渐均匀减少为1.6 MPa 左右,由于气孔分布在截面上呈五边形,截面的压力云图梯度线也呈五边形。由于气水混合器中心管流动方向为从下到上,所以气水混合器的下部压力较大,当其流动至最下排的进气孔时,若进气压力小于上返时的压力,进气孔会出现反流问题,由于钻井液等粘度较大,进气孔的直径较小进而变成进气孔堵塞的问题,从而影响上返的效果,从分析结果来看,靠近气水混合器下部的几个进气孔更容易出现反流甚至堵塞的问题。

图5 气水混合器三维模型流场截面压力云图Fig.5 Pressure cloud diagram of the flow field section of the 3D air-water mixer model

气水混合器三维模型整体的速度分布云图如图6 所示,由于进气孔结构的不对称性,导致每一排进气孔所相对的壁面处产生速度最大值。可以明显看出进气孔处的速度较小为50 m/s 左右,从单壁钻杆而来的液体将进气孔的气体携带并向出口流动。速度最大值为400 m/s 左右,位于进气孔与中心管连接的位置,从图中可以看出速度梯度在壁面处沿进气孔两侧呈对称分布,因此将进气孔沿速度方向排列更有利于速度分布的均匀性;并且在环向上进气孔分布不宜过密、间隔过小从而使速度降低,导致堵塞等问题。

图6 气水混合器三维模型流场整体速度云图Fig.6 Overall velocity cloud diagram of the flow field of the 3D air-water mixer model

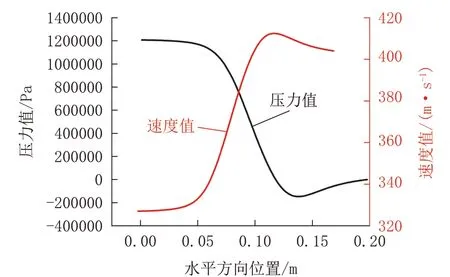

气水混合器在垂直方向上中心路径的压力与速度分布如图7 所示,在中心路径上压力主体呈现沿速度方向逐渐减小的趋势。在进气孔区域,压力迅速下降,度过进气孔区域后压力又有缓慢增加的趋势。在中心路径上速度呈现逐渐增加的趋势,从327 m/s 的速度增加到最高412.5 m/s。在进气孔段速度增加速度较快。

图7 气水混合器垂直方向中心压力与速度分布折线图Fig.7 Broken line diagram of the central pressure and velocity distribution in the vertical direction(from bottom to top)

气水混合器在水平方向上的中心路径压力与速度分布如图8 所示。压力在靠近进气孔位置处显著增加,最大为2242352 Pa。速度在水平截面的分布较为均匀,平均在343 m/s 左右。在进气孔位置由于速度方向为水平方向,所以该处上返速度为0 m/s。

图8 气水混合器水平方向中心压力与速度分布折线图Fig.8 Broken line diagram of the central pressure and velocity distribution in the horizontal direction(from left to right)

气水混合器三维模型流场垂直方向截面速度分布云图如图9(a)所示,由于进气孔结构的不对称性,导致进气孔所相对的壁面处产生速度最大值。可以明显看出进气孔处的速度较小,整体为50 m/s左右,从单壁钻杆而来的液体将进气孔的气体携带并向出口流动,并逐渐加大流动速度。在进气孔与气水混合器主体流场连接处出现速度最小值,为-100 m/s 左右。图9(b)为气水混合器三维模型流场水平面截面的速度分布云图,从图中可以明显看出气体流速从进气孔向混合器中心方向速度逐渐变大,最大处位于混合器中心处为400 m/s 左右。由于气体从进气孔进入时的流动方向是垂直于上返速度方向的,所以呈现出中心管内的流体携带着从进气孔进入的流体继续上返的趋势,故而在进气孔周围的速度较小,而没有进气孔的位置的速度并未受到影响。若进气孔的压力变大,气体进入中心管时的水平速度会增加,从而会影响到中心管中心位置的速度,因此进气孔的压力与气体密度不宜过大,否则会降低局部的上返速度以及局部压力增加,产生反流与堵塞问题。

图9 气水混合器三维模型流场截面速度云图Fig.9 Velocity cloud diagram of the flow field section of the 3D air-water mixer model

基于上述分析,研究混合器进气孔布置结构不同时内部流场分布,图10 为气水混合器进气孔非完全对称布置和完全对称布置时中间截面出口处速度对比。从图中可以看出,气水混合器进气孔非完全对称布置(图10a),出口处速度明显分布不均,进气孔完全对称布置(图10b),速度分布更为对称、均匀,另外速度差过大,不利于多相流的混合[24-25],且会在局部产生回流和涡流,所以在工程中最好选用进气孔完全对称结构的气水混合器以减少流体速度场非对称引起的回流以及振动、堵塞等问题。

图10 不同进气孔布置结构的流场分布Fig.10 Flow field distribution of the asymmetrical arrangement and the complete symmetrical arrangement

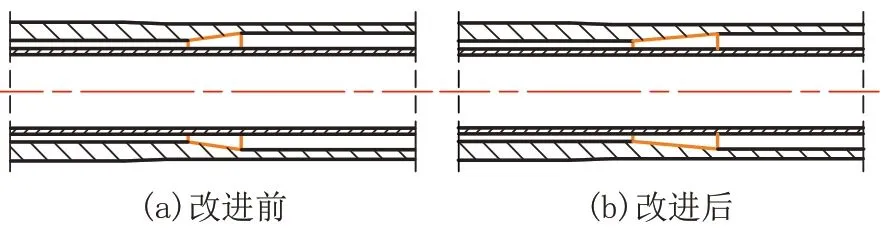

3 钻具结构优化

根据以上对双壁钻杆和气水混合器数值模拟得到的结论,对二者设计结构进行优化。调整双壁钻杆接头过渡处内环管环状间隙,使其过渡平滑,缩小过渡间隙,增加过渡距离,如图11 所示;改善气水混合器进气孔布置结构,增大气水混合器底部进气孔直径,减少环向上进气孔布置数量,如图12 所示。

图11 双壁钻杆优化前后结构示意Fig.11 Structures of the dual-wall drill rod before and after optimization

图12 气水混合器优化前后结构示意Fig.12 Structures of the air-water mixer before and after optimization

4 现场试验应用

4.1 试验井概况

2021 年3 月,采用优化设计后的取样钻具在位于山西省阳泉市寿阳县阳煤集团七元煤业QYW-2井进行野外试验,试验区域地层主要有二叠系上统上石盒子组、石千峰组,三叠系下统刘家沟组地层,主要含煤地层石炭系、二叠系地层,勘探共计查明可采煤层6 层,编号为3、6、81、82、15、15下号;资料显示本区瓦斯含量较高,各煤层瓦斯含量均为氮气-甲烷带和甲烷带,为此在该区域进行地面反循环取样试验。

4.2 取样钻具现场准备及调试

取样钻具于2021 年3 月20 日运抵施工现场,主要包括双壁钻杆、双壁方钻杆、水龙头、气盒子、排渣管、旋流振动筛、取样钻头、气水混合器、钻杆吊卡等。配套设备见表1。

表1 气举反循环取样钻具配套情况Table 1 Complete air lift reverse circulation sampling drilling tools

试验开始前,先将方钻杆、水龙头、气盒子连接在一起,放置在钻塔一侧,将排渣管一侧和水龙头连接好,另一侧连接在振动筛入口处;高压气管一侧连接在气盒子空气入口处,一侧连接在空压机出口上。连接好地面上各管路后等即将钻遇目的层时开始将孔内钻具提出,下取样双壁钻具。取样前主要检查地面管路连接的可靠性,检查气路连接密封情况,检查无误后开始取样钻进。

4.3 取样试验

本次试验主要取样层位为6 和8 号煤层,在钻进至640 m 时,提出孔内全部钻具,下入反循环取样钻具。在距离孔底约20 m 处,为防止堵塞钻具内孔,开始采用反循环方式清孔,边清孔边往下下钻具,始终确保孔内干净,到达孔内后,调整好钻进参数,将转盘转速调整在50 r/min,给进钻压根据钻进情况缓慢增加,最大处钻压调整为50 kN。取样开始时,空压机最大压力显示3.5 MPa,风量10 m3/min,开始钻进6 m 后,在646 m 处出现6 号煤层煤样,煤样上返时间约43 s;继续往下钻进14 m 发现8 号煤层,煤样上返时间约44 s。整个取样均在夜间完成,累计取样时间约4 h,取样过程未出现憋压、堵塞等情况,取样情况见图13。

图13 气举反循环现场取样Fig.13 Sampling on the air lift reverse circulation site

5 结论

本文通过数值模拟的方法,针对气举反循环钻进技术中双壁钻杆环形空间、气水混合器两部分流场的速度与压力特征研究,得到如下结论:

(1)对双壁钻杆的环形空间的内部流场进行数值模拟,仿真结果发现压力沿着流动方向从3.5 MPa 减小到3.14 MPa,但整体压降较小;变径处受结构的影响出现局部压力升高的现象,应适当减少环形空间内部流场的变径或增加变径段的长度来避免沿程阻力过大引起的压降过大。

(2)通过三维简化模型对气水混合器流场进行数值模拟,分析认为气水混合器进气孔的压力不能小于该位置中心管上返时的压力,以避免堵塞与反流的发生,位置靠下的进气孔更易发生堵塞、反流。速度整体分布较为均匀,进气孔沿速度方向排列更有利于速度分布的均匀性;环向上进气孔分布不宜过密致使速度降低引发堵塞。

(3)通过对比气水混合器进气孔非完全对称布置与完全对称布置时三维模型仿真速度云图,表明完全对称结构更有利于流场的均匀性,利于混合液体的流动。

(4)结合生产试验分析发现,经过理论分析优化后的钻具结构获得了很好的钻进和取样效果,取样速度和颗粒亦符合项目研究的需求。