砂卵石地层非开挖顶管施工地表沉降控制研究

温继伟,岳金帅,项 天,张营旭,唐方杰,张 杰,胡 萍

(1.石家庄铁道大学土木工程学院,河北 石家庄 050043;2.成都理工大学环境与土木工程学院,四川 成都 610059;3.中铁二院工程集团有限责任公司,四川 成都 610031)

0 引言

近年来,随着城市化的迅速发展,人口加速聚集,城市内产生的污水量大幅增长,污水通过排污管道通向污水处理厂集中处理,管道通常埋设于地下,不占用宝贵的地上空间。综合考虑环保、工期、成本等因素,非开挖顶管法已成为我国建设排污管道主要的施工方式之一。但是顶管施工或多或少会对管道上覆地层产生扰动,使地面发生沉降或隆起[1-2]。砂卵石地层岩体松散、透水性高、粘聚力小、自稳能力差,地面变形更加难以预测,可能影响周边道路及建构筑物的使用安全。

关于顶管施工引起地表沉降与控制变形已经进行了较多的研究。魏刚[3]基于弹性力学的Mindlin解推导了正面附加推力、掘进机和后续管道与土体之间的摩擦力引起的土体变形计算。姚爱军等[4]将实测数据拟合曲线与Peck 公式预测曲线对比,对Peck 公式中的沉降槽宽度和地表最大沉降量进行修正,得出适用于土岩复合地层双线隧道施工的Peck 修正公式。房营光等[5]考虑扰动区土体密实度变化的影响,对Peck 的地表沉降理论计算公式进行了修正,修正的Peck 理论公式的计算结果与实测结果更为一致。段景川等[6]结合有限元分析方法,对浅埋条件下大断面顶管顶进施工过程中地表变形的规律进行研究,分析注浆压力等施工参数对地表变形的影响。邴风举等[7]基于建立的三维数值模型,通过改变顶管穿越土层的土性参数,得出了不同砂性土的力学参数情况下地表沉降的变形规律,并对顶管隧道不同土质条件下的适用性进行了初步讨论。李明宇等[8]针对郑州市下穿中州大道的双线矩形顶管隧道,通过现场实测对双线隧道施工过程中地面沉降变化规律和分布特征进行了分析。吴列成等[9]以国内首个软土地区大断面矩形顶管法暗挖车站上海轨道交通14 号线静安寺站为工程背景,详细介绍了已贯通的东线隧道施工沉降控制技术,即设定合理的推进参数、采用新型的管节止退装置、研发使用新型减摩触变泥浆和相应的压注工艺。

以上研究主要集中在粘性土、砂土等常规地层,而针对在砂卵石地层实施非开挖顶管穿越敏感区域地层竖向变形控制方面的研究却鲜有报道。本文以位于成都市华阳、万安、正兴片区雨污水管网建设项目为研究背景,采用不同工法、数值模拟与现场实测等手段,研究砂卵石地层敏感区域变形控制工法以及顶管顶进引起地层竖向变形规律,研究结果可为类似工况下顶管工程施工提供参考。

1 工程概况

成都市华阳、万安、正兴片区雨污水管网建设项目起点位于金子沱,沿滨河路锦江绿带-云龙路-沈阳路-锦江绿带,最终接入毛家湾污水处理厂。其中W31-W32 区间穿越富水砂卵石地层,全长108 m,采用泥水平衡顶管法施工。顶管机刀盘掘进轮廓直径为2.46 m,铺设管节的材质为钢筋混凝土,管节外径为2.4 m、内径为2.0 m;管节顶部距地表9.1~10 m。根据工程地勘资料,非开挖顶管施工区域范围内表层为第四系人工填土层(Q4ml),中 部为第四系全新统冲洪积层(Q4al+pl)细砂、中砂、卵石,下部为白垩系夹关组泥质砂岩(K1-2j),区间地层特性如图1 所示。

图1 非开挖顶管施工区间地层特性Fig.1 Formation characteristics at the trenchless pipe jacking section

其中,顶管穿越区地层主要分布有砂卵石,卵、砾石成分以灰岩、砂岩、石英岩等,呈圆形-亚圆形,粒径大小不一。卵石含量在40%~70%,初探揭示最大粒径为160 mm。卵石硬度大,其最大强度可达200 MPa,卵、砾石以中等风化为主,充填物主要为中细砂及少量粘性土。此外,地下水赋存于卵石土及砂层中,土体透水性强、渗透系数大,地下水水量丰富。

由于此类地层卵石坚硬,呈松散状态,在顶管掘进、管道与土体的摩擦以及顶管机工作产生的振动等综合影响下极易引起上部卸力拱坍塌,从而造成机头刀盘易磨损、顶进摩阻力大、轴线控制难度高、对周围地层扰动风险大等问题[2]。顶管隧道周围环境复杂,下穿云龙湾大桥,并且临近城市主干道,施工场地周围情况如图2 所示。桥墩变形与路基沉降控制对于行车安全起到至关重要的作用。基于以往工程经验与相关规范要求,该区域地表沉降控制值为±20 mm,预警值为±10 mm。根据场地地质条件,设计选用泥水平衡顶管机施工,顶管掘进机设计性能参数见表1。

表1 顶管掘进机性能参数Table 1 Specifications of the pipe jacking machine

图2 施工场地周围情况Fig.2 Conditions around the construction site

2 地层加固措施对比分析

由于场地环境复杂,砂卵石地质易引起顶管超挖,且周边建筑物对沉降控制严格,仅依赖传统管道壁后注浆以及顶进控制措施无法满足变形控制要求,需要采取地层加固手段降低顶管施工对周围地层的扰动[10]。目前常用于顶管施工中地层加固的方法有深层搅拌法、SMW 工法、高压旋喷桩法、强夯法、地层静压注浆法及袖阀管注浆加固等,这些措施所适用的工程条件有所区别。本顶管工程项目区域具有地质条件差、控制标准严格等特点,首先应考虑加固效果可靠、加固范围广及综合成本相对较低等因素,根据以上因素选取了适用于本工程的加固措施并就其施工原理和优缺点进行对比分析,见表2 所示。

表2 地层加固措施比选[11-14]Table 2 Comparison and selection of ground reinforcement measures

在表2 中列出的3 种加固方式中,高压旋喷桩可以将破碎的岩土胶结成块体,提供更大的支护力,但旋喷桩的质量难以保证,浆液喷射的精度难以控制,对土层的二次扰动过大;地层静压注浆技术成熟,操作简单,若单独使用,不容易满足沉降控制的要求。袖阀管注浆具有注浆压力和注浆范围可控、可根据注浆效果重复注浆、注浆材料易选等优点,在以往的砂卵石地层加固中有过成功的工程应用。综合考虑施工现场技术准备、施工条件、工程造价等多方面因素,同时满足地表沉降控制要求,最终确定采用袖阀管注浆加固管道周围地层辅以洞口旋喷桩止水兼加固的方式对地层进行加固。

在本工程中使用的袖阀管为直径52 mm 的PVC 管,根据建设工程施工图设计文件要求,浆液在土体中的扩散半径为0.6 m,相邻袖阀管的间距为1.0m,浆液为普通水泥浆,施工过程中的注浆压力需严格控制,可由现场试验效果进行确定。袖阀管注浆的加固范围为管道中心线两侧3 m,加固深度为管道顶部及底部各2 m。袖阀管布置平面图如图3 所示,剖面图如图4 所示。

图3 袖阀管布置平面Fig.3 Layout of sleeve valve pipes

图4 袖阀管布置剖面Fig.4 Sectional view of the sleeve valve pipe layout

考虑到工作井底部位于砂卵石地层中,周围降水困难,洞门破除后地下水喷涌以及砂砾石流失引起工作井周围地表沉降过大,本项目围绕顶管工作井周围设计1 排Ø600 mm、间距400 mm 的高压旋喷桩止水帷幕,洞口周围设置6 排Ø600 mm、间距500 mm 的高压旋喷桩,加固范围沿顶进方向3 m,距离轴线两端各2.5 m,加固深度为管道顶部2 m,管道底部2 m。桩体布置如图5 所示。

图5 洞门桩体布置Fig.5 Layout of portal piles

3 数值计算模型

3.1 模拟工况设置

为了对比地层加固措施对顶管上部地表变形的控制效果,分别设置以下3 种工况开展数值模拟:

(1)工况一:不做任何加固措施。

(2)工况二:仅采用袖阀管注浆加固管周土体。

(3)工况三:采用袖阀管注浆加固管周结合高压旋喷桩加固洞门。

3.2 数值计算模型建立

利用有限元软件ABAQUS 建立模型、划分网格且计算求解。建立模型之前做出几点假定条件,即:(1)假定土体中整个管道轴向不存在偏转;(2)不考虑土体变形的时间效应;(3)管节与其周围土体的摩擦力是均匀分布的。顶管管节外径为2.4 m,壁厚为20 cm,顶部埋深为9.5 m。当顶管机前方掘进面通过某一断面5 倍管道直径的距离,此时该断面地表沉降速率趋于稳定,由于后续模拟监测断面设置在距始发端头15 m 处,为得到地表沉降稳定后的有效值,因此取土体模型长为40 m;取管道直径的10~15 倍长度(本文取30 m)作为土体模型的横向宽度;模型高度设置为16 m。其中顶管掘进方向为Y方向,水平和竖直分别为X、Z方向。模型采用位移边界条件,上表面为自由面,模型侧面约束水平位移,下表面约束水平与竖向位移。在满足计算精度的基础上,网格划分不宜过密,结合已有研究成果,靠近顶管施工区域进行加密处理,网格尺寸设置为0.5 m,其余部分网格尺寸适当加粗,尺寸为0.5~2 m,土体模型总计划分42168 个单元、45924 个节点。建立的数值计算模型和网格划分情况如图6 所示,其中模型中管周加固区是指袖阀管注浆区域,洞门加固区是指高压旋喷桩注浆区域。

图6 数值计算模型Fig.6 Numerical calculation model

3.3 参数与模拟

考虑到工程实际情况,为了简便建模及计算效率,地层条件设置为单一均质材料,取各土层内的参数加权平均值作为本次模拟的力学参数。模拟加固体计算中,通常采用刚度折算法。原理是将加固体的刚度折算到土体中,提高土体的刚度,采取弹塑性应变求解。该方法简单实用,无需增加计算单元,故采用刚度折算法对加固体进行模拟。其中,利用等效法计算加固体的参数[1],计算公式如下:

式中:E——加固后土体弹性模量;Es、Ec——原始土体弹性模量和注浆体硬化后的弹性模量;Ag、Ac、A——分别表示原始土体、注浆体、注浆后的加固体的截面面积。

模型的物理力学参数取值如表3 所示。土体、加固体采用摩尔-库伦强度准则,管道、顶管机头采用线弹性强度准则。顶管掘进过程中的土体掘进采用生死单元法;掘进面施加均布的支护压力,实测顶管机头泥水压力为0.1 MPa,将其作为本次模拟数值;土体与顶管机及后续管道摩擦系数为0.3;本次模拟不考虑注浆压力;通过修改顶管尾部位移边界条件模拟顶管顶进的动态过程[15-16]。具体流程主要包括:

表3 数值模型选取的物理力学参数Table 3 Physical and mechanical parameters of the model

Step1:“杀死”顶管机与后续管节,进行地应力平衡,得到未掘进状态的初始地应力。

Step2:掘进机头土体,同时激活顶管机与后续管节。

Step3:掘进机头前方2 m 土体,施加支护压力,顶进2 m 管节。

Step4:重复Step3,总计顶进40 m,顶管施工结束。

4 数值计算结果分析

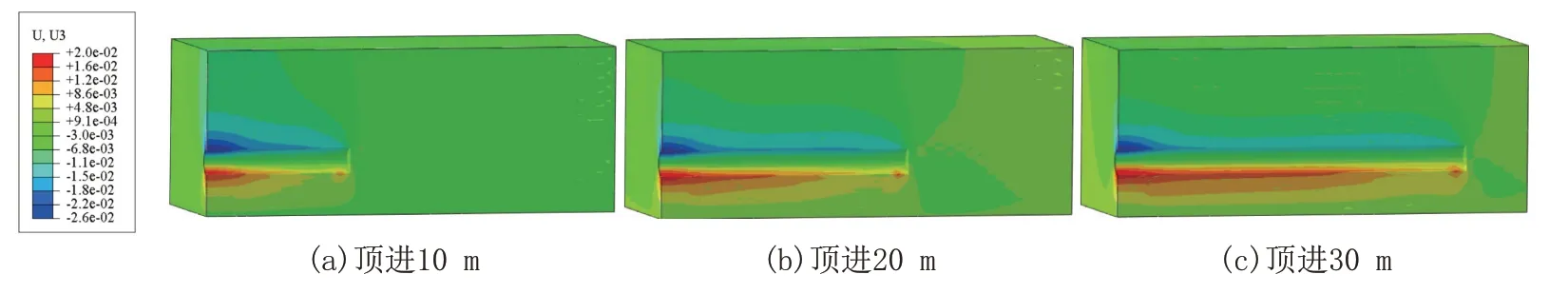

为了避免顶管机定位始发对地表产生不利的影响,在数值模型中选取沿顶进方向距离顶管始发端头15 m 处的地表为监测断面,共设置监测点19 个,进行沉降规律分析与加固效果验证。由有限元软件ABAQUS 数值计算得到3 种工况下由顶管机顶进10、20 和30 m 时的地层变形位移云图如图7~9 所示,并绘制监测断面处的地表沉降曲线,如图10~12 所示。

图7 工况一地层变形位移云图Fig.7 Cloud diagram of ground deformation displacement under Working Condition I

工况一的地表沉降曲线如图10 所示,在没有任何加固措施的情况下顶管施工对距离顶进轴线12 m(即5 倍掘进直径)内均有较大扰动。随着顶管向前顶进,沉降槽变宽变深,可得典型的Peck 沉降曲线。在顶进至10、20 和30 m 处地表监测最大沉降点均位于顶进轴线处。当顶进10 m 时,掘进面还未到达监测断面,此时的地表已经出现沉降,沉降曲线较为平缓;此后沉降速率开始加快,当顶进20 m 时,监测断面处的最大沉降值达到9.69 mm;当顶进30 m 时,监测断面处的最大沉降值可达10.64 mm,此时的沉降速率比之前有所减缓。

图10 工况一地表沉降曲线Fig.10 Ground subsidence curve under Working Condition I

仅采用袖阀管注浆加固管周土体后得到的地表沉降曲线如图11 所示。相比于工况一,各监测点沉降值明显降低,说明采取的沉降控制措施起到了一定的效果。当顶进20 和30 m 时监测断面处的最大沉降值仅相差0.21 mm,表明袖阀管注浆加固管周土体使得土体得以固结,导致后期地表沉降更为缓慢。

图11 工况二地表沉降曲线Fig.11 Ground subsidence curve under Working Condition Ⅱ

采用袖阀管注浆加固管周土体结合高压旋喷桩加固洞门得到的地表沉降曲线如图12 所示。可以看出工况三得到的地表沉降曲线规律与前两种工况基本一致,但相较于工况二,各曲线监测断面处的最大沉降值变化不明显,表明采用高压旋喷桩加固洞门的措施并不能有效降低监测点处的地表沉降。

图8 工况二地层变形位移云图Fig.8 Cloud diagram of ground deformation displacement under Working Condition Ⅱ

图9 工况三地层变形位移云图Fig.9 Cloud diagram of ground deformation displacement under Working Condition Ⅲ

图12 工况三地表沉降曲线Fig.12 Ground subsidence curve under Working Condition Ⅲ

三种不同工况下分别顶进10、20、30 m 时监测断面地表的最大沉降值如表4 所示。根据已有的研究结果以及本文数值模拟结果显示,当顶管机前方掘进面通过监测断面5 倍管道直径(本文取12 m)之后土体固结基本完成,监测断面沉降值趋于稳定,顶管机顶进30 m 时监测断面显示的结果可以视为地表最终沉降值。由表4 可知,工况二的地表最终沉降比工况一降低47.4%,由此可见进行袖阀管注浆加固管周土体后地表沉降控制效果明显;工况三的地表最终沉降比工况一降低48.1%,比工况二地表最终沉降值降低1.4%。

表4 不同工况下监测断面地表最终沉降值Table 4 Final surface settlement values at the monitoring sections under different working conditions mm

由于地层条件复杂,在开挖卸荷以及支护压力的作用下,沿顶管轴线的地面变形并不一致,为探究不同工况下沿顶管轴线地面变形规律,以顶管掘进20 m 为例,绘制顶管纵轴线上各监测点的沉降曲线,顶进方向为正,如图13 所示。3 种工况条件下地表都表现为先隆起后沉降的变化规律,由于工况二和工况三采用了地层加固,支护压力难以向前传递,因此隆起值较工况一更低;工况三采用了袖阀管注浆加固管周结合高压旋喷桩加固洞门措施,洞门处地表沉降为5.2 mm,比工况一沉降值降低51.1%,比工况二沉降值降低26.7%,由此可见工况三有效抑制洞门处上部地表沉降,避免了顶管施工过程中洞门上部土体持续沉降的问题,同时也满足了地表沉降控制要求。

图13 沿顶管轴线地面变形Fig.13 Ground deformation along the pipe jacking axis

综上所述,通过对不同工况的计算,验证了在采用袖阀管注浆加固管周土体组合高压旋喷桩加固洞门后,地表沉降得到了有效的控制,达到了地表沉降控制的要求。

5 实例应用

采用高精度水准仪对非开挖顶管施工过程中的地表变形进行监测,根据顶管施工方案沿顶进轴线设置两个监测断面,断面编号依次为DM1 和DM2,它们距离工作井分别为48 m 和66 m。每个断面设置9 个监测点,以顶进轴线为中心向两侧对称的等间距分布,各监测点间距均设为3 m,断面监测宽度为24 m,具体布设如图14 所示。

图14 监测点布设Fig.14 Layout of monitoring points

监测结果显示:在顶管施工完成后DM1 断面最大沉降值为6.8 mm,DM2 断面最大沉降值为5.6 mm。DM1 沉降值偏大的原因在于顶管机泥水仓压力设置偏小,掌子面不平衡导致土体超挖。总体来说,现场实测与数值模拟得到的数据较吻合。综上所述,经过数值模拟与现场实测相互验证,砂卵石地层顶管穿越敏感区域时采用袖阀管注浆加固管周土体结合高压旋喷桩加固洞门措施是合理有效的。此外,在实际的非开挖顶管施工时,还需要控制泥水仓压力、顶进速度等重要参数。

6 结论

本文针对成都市华阳、万安、正兴片区雨污水管网W31-W32 顶管段展开研究,采用工法比较、数值分析与现场监测相结合的方法,探究了在砂卵石地层中实施非开挖顶管穿越敏感区域时的地表沉降规律与变形控制措施,得到的主要结论如下:

(1)在砂卵石地层中实施非开挖顶管穿越敏感区域时需对地层采用必要的加固措施,应综合考虑现场的技术准备、施工条件、工程造价等多方面因素,采用袖阀管注浆对管周土体进行加固的方式是合理有效的。

(2)对不同工况进行数值模拟的结果表明,顶管施工对地表的最大影响范围不超过顶进轴线两侧各5 倍的管道外径,地表沉降主要发生在顶管机到达及通过后的较短时间内,通过5 倍管道外径后地表沉降基本停止。

(3)仅采用袖阀管注浆加固管周土体相较于无任何加固措施时,地表沉降量可降低47.4%,说明袖阀管注浆加固土体的效果是明显的。

(4)在洞门上部地表处,采取袖阀管注浆加固管周土体结合高压旋喷桩加固洞门方式,比无任何加固措施时的地表变形量降低了51.1%,比仅采用袖阀管注浆加固管周土体时的地表沉降量降低了26.7%,表明采取袖阀管注浆加固管周土体结合高压旋喷桩加固洞门后能够有效抑制洞门上部的地表沉降,可满足整体地表沉降控制要求。

(5)顶管施工现场地表沉降监测数据结果与数值模拟结论吻合度高,表明地表沉降数值模拟的准确性高,同时也表明顶管施工中采用袖阀管注浆加固措施是有效的。顶管施工完成后DM1 断面最大沉降值为6.8 mm,DM2 断面最大沉降值为5.6 mm,满足地表沉降预警值±10 mm 的沉降控制标准。