AZ31镁合金不同挤压速度下的组织演变及力学性能研究

韩修柱,田政,臧晓云,肖阳,张高龙,于洋

AZ31镁合金不同挤压速度下的组织演变及力学性能研究

韩修柱1,2,田政1,臧晓云1,肖阳3,张高龙4,于洋2

(1.北京空间飞行器总体设计部,北京 100094;2.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001;3.郑州轻研合金科技有限公司郑州 450041;4.天津航天机电设备研究所,天津 300301)

针对AZ31镁合金材料在挤压成形过程中变形较为困难的问题,研究AZ31镁合金在不同挤压速度下的微观组织和力学性能演化规律。采用DEFORM–2D软件对0.5、3、12、20 mm/s这4种挤压速度下材料挤压变形过程中的材料流动趋势、应变场、应力场和温度场等进行数值模拟和分析。AZ31镁合金材料的挤压温度场随着挤压速度的增加显著升高,不同速度挤压后坯料的温度模拟值与实验结果实测值的变化趋势吻合。随着挤压速度的增大,材料的晶粒尺寸先增大后减小,0.5、3、12、20 mm/s这4种速度挤压后的晶粒尺寸分别为1.0、0.9、1.4、1.1 μm,变形材料的加工硬化率呈现出先增大后减小的趋势。在0.5 mm/s的挤压速度下,材料内部的微观组织均匀性较差,然而强度较高,抗拉强度约为416 MPa;在挤压速度为12 mm/s时,合金的晶粒组织最均匀,同时其综合力学性能较好,屈服强度为220 MPa,伸长率为17.3%,其加工硬化率也达到最大,为0.184。通过DEFORM数值模拟能够为镁合金挤压变形提供指导。对于镁合金挤压变形,采用较低的挤压速度(约0.5 mm/s)对AZ31镁合金进行挤压变形,能够获得强度较高、伸长率相对偏低的挤压棒材,采用较高的挤压速度(约12 mm/s),则更有利于获得综合性能优良的镁合金挤压棒材。

挤压速度;AZ31镁合金;组织;力学性能

镁合金作为最轻质的金属结构材料,在航空航天等领域具有巨大的潜在应用价值[1-4]。由于材料固有的本质属性,镁合金的塑性变形较为困难,在制备大规格的锻件、板材过程中仍存在较大的工程技术瓶颈[5-8]。为了进一步降低空间航天器的结构重量,已有多种型号的镁合金应用于卫星、飞船和深空探测器结构中,其中较为典型的为卫星蜂窝夹层结构中的金属内置件,目前已部分采用镁合金/镁锂合金材料代替原来的高强铝、2×××铝合金。以一颗大型的遥感卫星为例,蜂窝夹层结构中的内置件数量最多可达30 000,内置件若均采用镁合金材料替代铝合金材料,整星结构减轻的质量可达约120 kg,效果十分明显。但是,镁合金的强度相对较低,在对内置件强度要求较高的位置仍不可能大规模采用镁合金材料。因此,亟需开展更高强度的镁合金棒材挤压制备研究,进而制备高强度镁合金挤压棒材,以满足遥感卫星结构对高强度镁合金内置件的需求。

AZ系列镁合金虽然在国内外已经开展了大量研究,但由于镁合金的层错能较低,对挤压速度较为敏感,为了弄清楚挤压速度与镁合金变形、材料流动、微观组织和力学性能等之间的关系,文中选择传统的AZ31镁合金作为研究对象,根据反向温度场工艺开展挤压速度对合金微观组织和性能的影响研究[13-14],并针对性地开展挤压速度对材料变形和流动的数值模拟分析,同时揭示挤压速度对材料变形、微观组织和力学性能的影响规律,为后续高强度镁合金内置件的制备和工程应用提供支撑。

1 实验

1.1 材料

所用的原始材料为AZ31镁合金挤压棒材,挤压棒材是在原始铸态坯料的基础上,首先经过300 ℃、12 h的均匀化处理,之后采用挤压比为10︰1的挤压工艺得到的棒材,规格为16 mm×40 mm,挤压实验过程中采用石墨油基润滑,原始坯料的成分如表1所示,挤压后的金相组织如图1所示,挤压后棒材的抗拉强度、屈服强度和伸长率分别为240 MPa、155 MPa和14%。

表1 AZ31镁合金的热挤压棒坯化学成分

Tab.1 Chemical composition of hot-extruded billet of AZ31 Mg alloy wt.%

图1 原始状态AZ31镁合金的金相组织

1.2 有限元模拟

为了能够更好地研究AZ31镁合金棒材的最优挤压工艺,提前预判挤压过程中的塑性变形问题,并提出针对性的解决和预防措施,在对AZ31镁合金进行第2次挤压前,对合金在不同挤压速度下的变形和材料流动规律进行数值模拟。采用DEFORM–2D对挤压过程的温度场、等效应力场、等效应变场、速度场等进行分析,模拟的工艺参数如下:挤压比为4︰1,挤压棒材的直径为16 mm,试样与工具间的导热系数为11 W/(m·K),采用油基石墨润滑,摩擦因数为0.025。

1.3 挤压工艺

文中AZ31镁合金的挤压实验在315 t(设备吨位)普通液压机上进行,在原始挤压棒材(原始坯料)的基础上,对AZ31镁合金棒材在20、12、3、0.5 mm/s这4种速度(挤压冲头的速度)下进行第2次挤压,挤压比为4︰1,将直径为16 mm的棒材挤压成8 mm的棒材,挤压过程中采用石墨油基润滑,第2次挤压后获得的棒材规格为8 mm×140 mm。表2为挤压过程中相应的工艺参数。

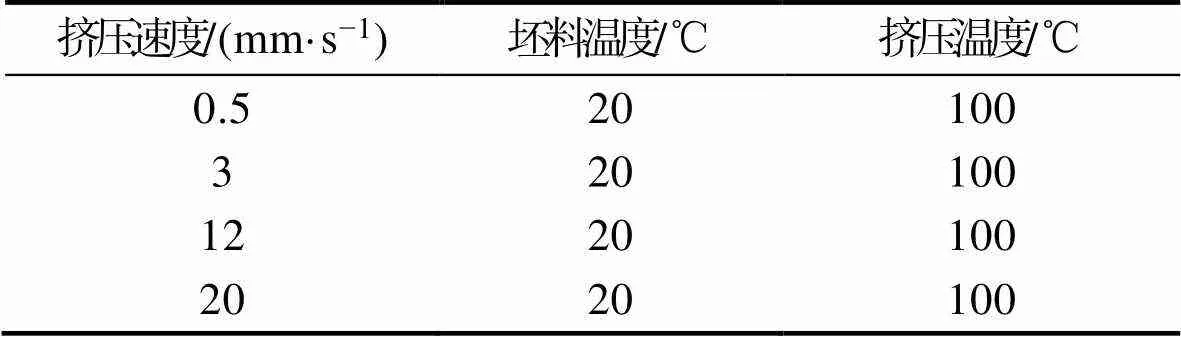

表2 挤压速度、模具温度和坯料温度工艺参数

Tab.2 The parameters of extrusion velocity, die temperature and billet temperature

2 结果与分析

2.1 AZ31镁合金不同挤压速度下的数值模拟分析

2.1.1 4种挤压速度的挤压力特征

图2为不同挤压速度下挤压行程与挤压力的曲线。随着挤压速度减小到0.5 mm/s,挤压力明显增大到160 kN。这主要是由于在低速下挤压时,形变强化的速度要比动态再结晶产生的软化速度快,得到的组织大部分是变形组织,而金属的形变强化导致在低速挤压时所需的挤压力更大。

图2 4种挤压速度下挤压行程–挤压力曲线

2.1.2 温度场模拟结果分析

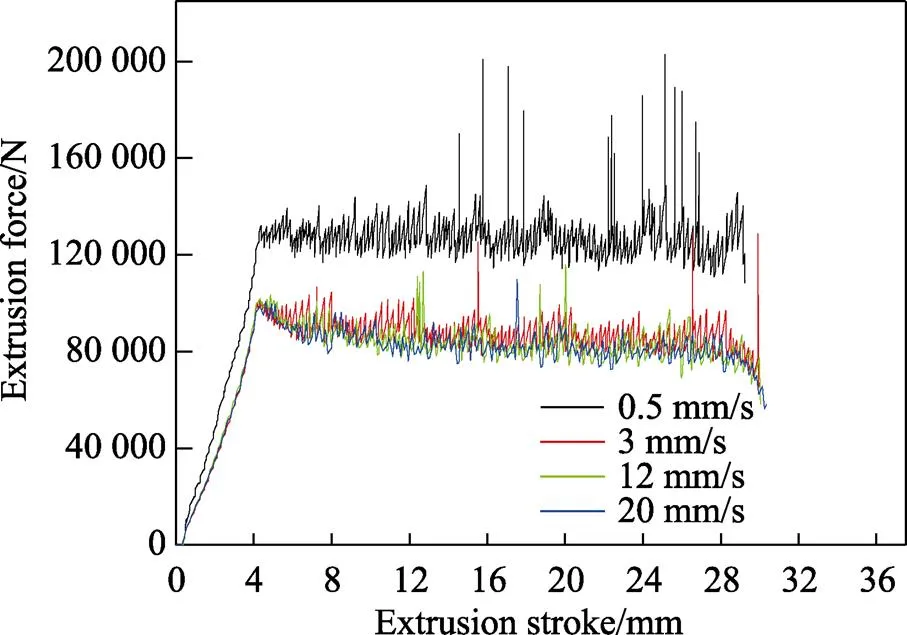

2.1.2.1 不同挤压速度对温度场的影响

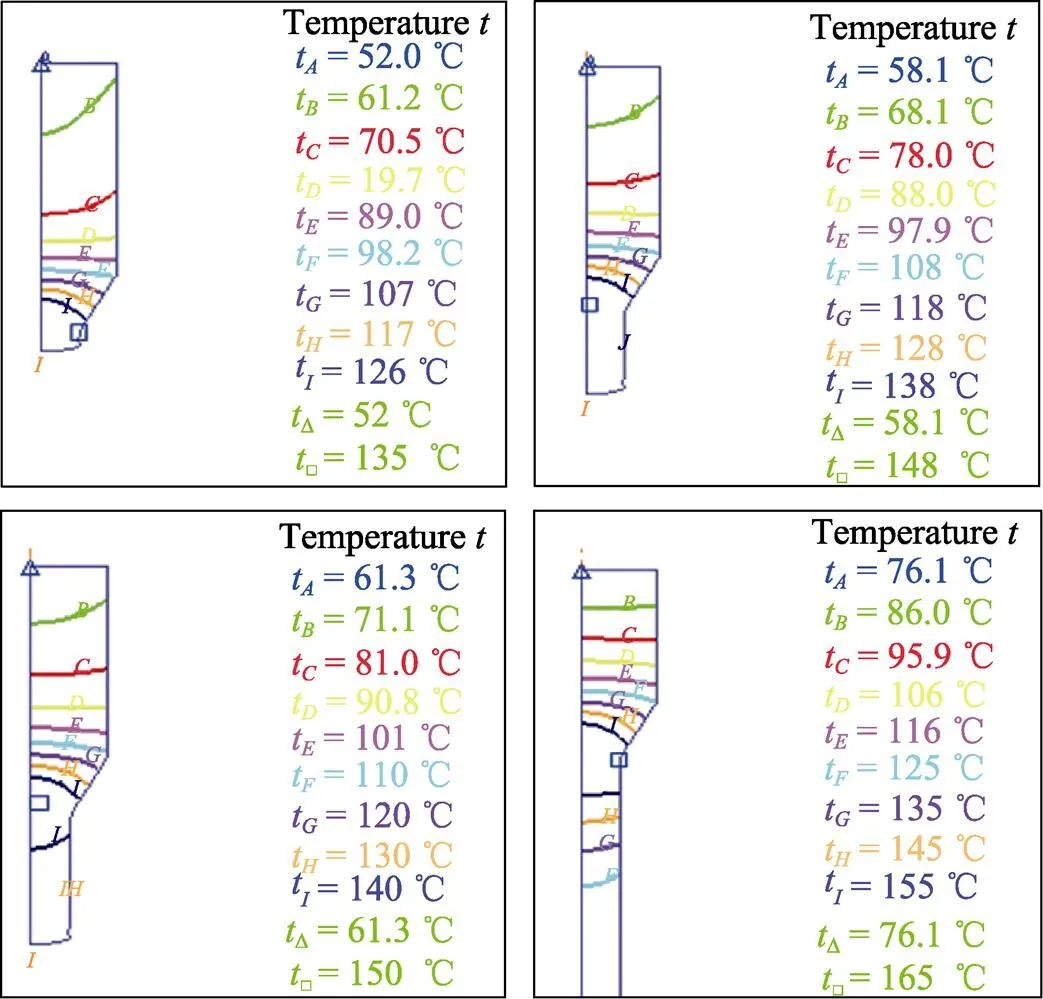

图3为不同挤压速度下刚进入变形阶段的温度场分布情况,挤压速度为3、12、20 mm/s时,温度场分布比较一致,未进入挤压区的等温曲线均为下凹曲线。速度为0.5 mm/s时,未进入变形阶段的坯料表层温度和心部温度基本一致,这主要是因为较低速度下未变形区的温度场分布主要受模具温度热传导的影响,在低速情况下模具向坯料进行了大量的热传导,使坯料的温度接近模具的温度。在相对较高的速度下,模具的热量不能充分传导至心部,所以心部温度较低。在变形区,随着挤压速度的增加,变形区的温度升高,变形区的等温线为上凸形,说明坯料表层温度低于心部温度,因而可以认为在100 ℃挤压时,挤压热效应是挤压过程中坯料温度场变化的主要影响因素。另外,在4种挤压速度下,最高温度均集中在变形区。在不同的挤压速度下,出模口的温度也不同。挤压速度为0.5 mm/s时,出模口的温度为106~ 117 ℃;挤压速度为3 mm/s时,出模口的温度为126~ 135 ℃;挤压速度为12 mm/s时,出模口的温度为147~162 ℃;挤压速度为20 mm/s时,出模口温度为169~188 ℃。随着挤压速度的增加,变形区的温度和出模口的温度都相应增大,主要是因为在较高的速度下,挤压导致的热效应十分明显,温度有一定程度的升高。

图3 不同挤压速度下坯料的模拟温度场曲线

2.1.2.2 同种挤压速度不同变形阶段的温度场模拟分析

图4为挤压速度为3 mm/s时不同变形阶段的温度场,可以看出,在未变形区,等温线是下凹曲线,说明坯料的心部温度低于表面温度,在经过基本水平的等温线(图4中黄线)的过渡下,曲线逐渐变为中间向上凸起的形状,说明在变形区或接近变形区,坯料的心部温度是高于表面温度的。在未变形的区域,坯料的温度主要受凹模热传导影响,随着坯料逐渐向下运动,摩擦导致坯料的心部金属比边部金属运动得快,运动不均匀导致心部产生较多的热量,因而心部温度升高,变形区金属的变形最大,产生了较多的热量,曲线变为中间向上凸起的形状,该挤压速度下温升较小,未达到AZ31镁合金的再结晶温度,得到组织大部分是变形组织,大量变形带附近有细小的再结晶晶粒出现,这说明虽然没有达到再结晶温度,但仍会有少部分区域可以形核并且长大。

图4 挤压速度为3 mm/s不同变形阶段模拟温度场分布

2.1.3 等效应力场模拟分析

2.1.3.1 4种挤压速度下应力场分析

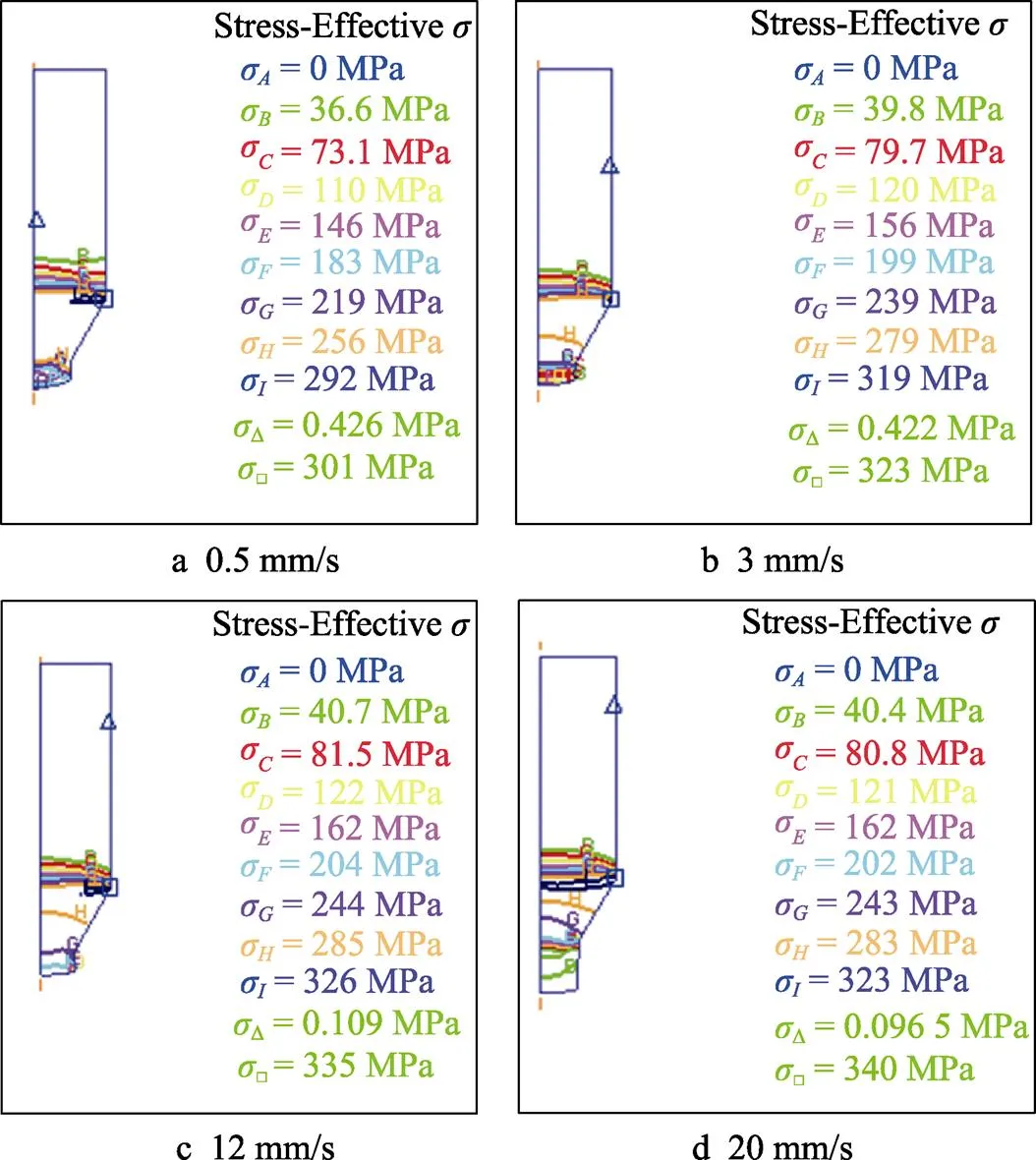

图5为4种不同挤压速度与等效应力场的关系曲线。可以看出,4种挤压速度下的等效应力场基本一致,在未变形区,心部和边部的应力线基本处于水平位置。变形区边部应力大于心部应力,特别是挤压模角拐弯处的应力最大。这主要是由于在挤压过程中,心部金属流动速度较边部金属快,热效应使温度升高、变形抗力降低。边部金属在较大的剪切变形和摩擦作用下,发生了较大的塑性变形,造成镁合金内部变形不均匀,位错相互交割缠绕产生局部应力集中,使变形更加困难。随着挤压速度的升高,变形区相应位置的应力增大。

图5 4种挤压速度的模拟等效应力场

2.1.3.2 同种挤压速度不同变形阶段等效应力场

挤压速度为3 mm/s时不同变形阶段的等效应力场见图6。其主要特点为坯料进入挤压变形区后,坯料心部应力不断增大,而与模壁接触区域增加不显著,形成心部应力大于表面层区域应力的状态,当变形进入稳定阶段后,挤压变形区中心区域形成最大应力线为线,而在出模口区附近应力线逐渐降低或过渡为线或者线,且出模口区沿坯料横截面应力分布均匀,等效应力几乎为平直线。在第1阶段的变形区,应力线为中心向上凸起的形状,随着挤压的进行,变形进入稳定阶段后,应力线基本处于水平。表明在塑性变形开动时所需的外部应力相对较大,随着塑性变形的持续进行,材料内部滑移系逐渐运动,降低了局部的应力水平,持续塑性变形所需的外部应力较其开动时偏低,但维持在相对稳定的水平。

图6 挤压速度为3 mm/s下不同变形阶段模拟等效应力场

2.1.4 等效应变场模拟结果分析

2.1.4.1 4种挤压速度下等效应变场分析

图7为4种挤压速度下应变场模拟分析结果,可以看出,4种挤压速度下的等效应变场基本相同,变形区的应变曲线呈现出中心下凹的形状,表明坯料变形区边部的应变大于心部的应变,并且在出模口附近的应变达到最大值,在通过模具的定径带后,坯料内部的应变继续逐渐增大,但心部应变小于边部应变的趋势不变。这说明4种挤压速度下的应变状态除受温度场影响外,模具摩擦的影响也占有重要地位。也正是由于边部受到摩擦的作用导致边部温度较高,因而边部与心部比起来更易发生塑性变形,虽然在整个变形过程中,心部金属的流动速度较大,但边部金属的变形最先开始发生。

2.1.4.2 同种挤压速度不同变形阶段等效应变场模拟分析

速度为3 mm/s时,材料挤压过程中4个阶段等效应变场分布情况的模拟分析结果见图8。可以看出,第1阶段为坯料刚挤出形成挤压变形的初始阶段,挤压变形首先是从坯料边部开始,最大应变区在变形区的边部区。第2、3、4阶段进入稳定区后,挤压变形区内的应变演化的主要特点为:在挤压模具拐角区,应变随着坯料直径变小而不断增大。在通过模具的定径带之后,变形区沿横截面的应变分布趋势较为均匀,边部金属应变增大,芯部金属应变相对较小。

图7 4种挤压速度的模拟等效应变场

图8 挤压速度为3 mm/s时4个变形阶段等效应变场模拟分析

2.1.5 4种挤压速度下速度场的模拟分析

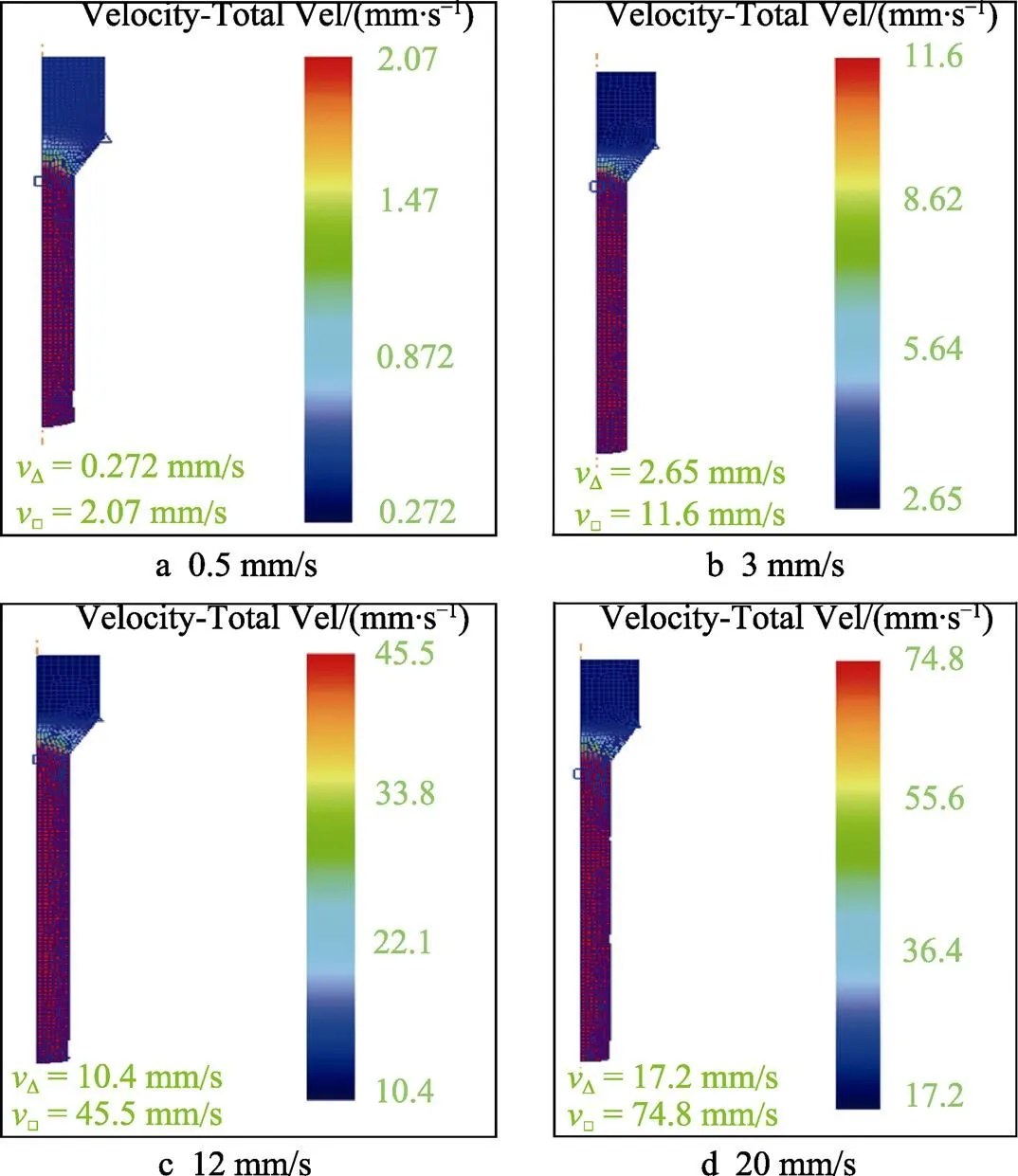

图9为4种挤压速度下挤压坯料流动的速度场模拟情况,挤压坯料的流动速度随着挤压变形区坯料截面积减小而不断增大,在模具的定径带附近金属流动速度达到最大。在挤压棒材中心处明显存在一个高速度区,挤压速度为0.5 mm/s时,坯料中心的速度为1.74~2.07 mm/s,随着挤压速度的增大,坯料心部金属流动速度也在逐渐增大,挤压速度为20 mm/s时,中心的速度可达到70~74.8 mm/s。变形区坯料边部和心部的速度也严重不均匀,心部较边部快,这也是挤压得到的棒材总存在尾坑和断裂的主要原因。模具出口处定径带区域速度分布较均匀,出模具定径带后速度达到最大,坯料心部与表层速度差减小,有利于得到表面质量较好的棒材。

图9 4种挤压速度下模拟速度场

2.2 挤压速度对AZ31镁合金挤压力和温度场的影响

2.2.1 挤压力

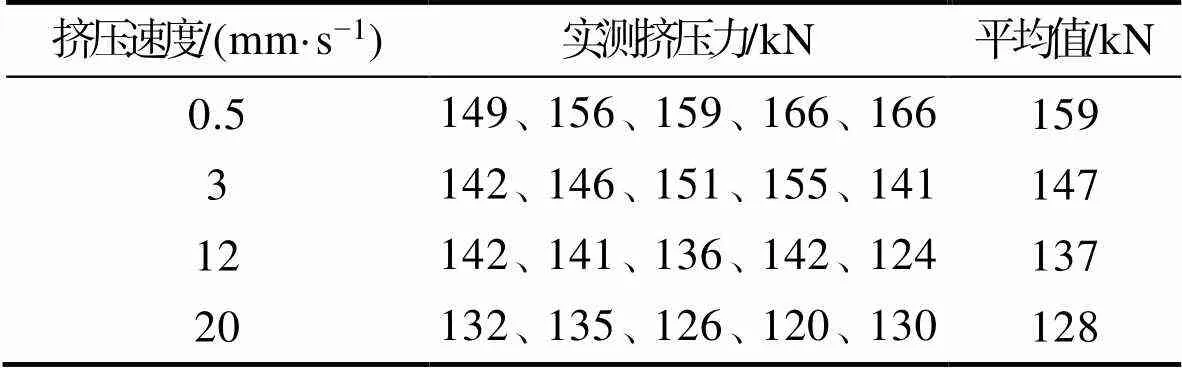

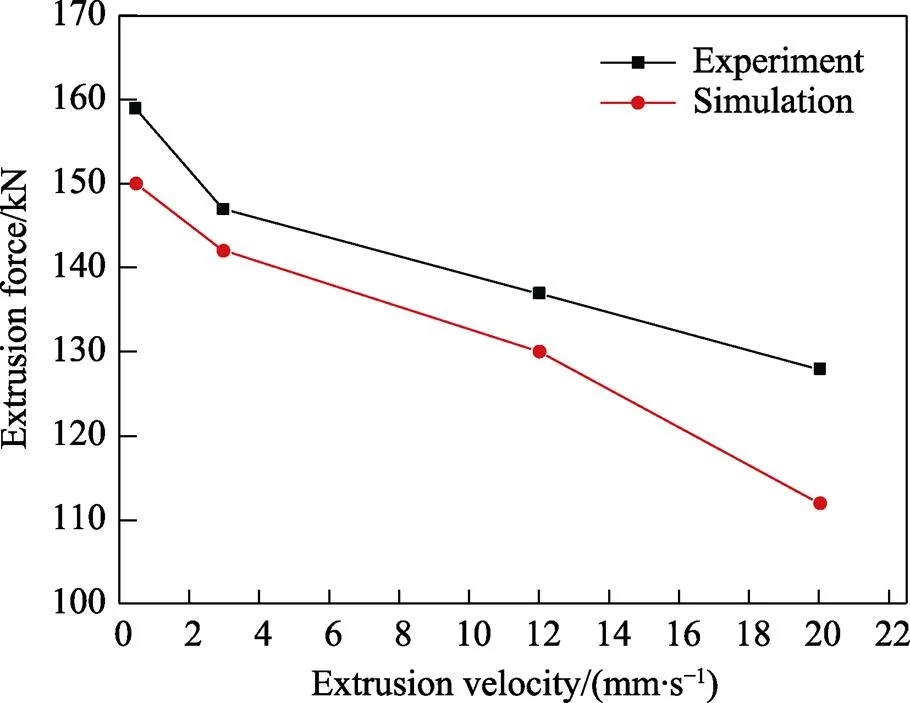

在AZ31镁合金挤压过程中,通过挤压机上的传感器可以测出不同挤压速度对挤压力的影响,如表3所示。图10为4种挤压速度下挤压力的实测值与模拟值之间的对比,可以看出,随着挤压速度的增大,挤压力下降。这是由于AZ31镁合金在较低速下挤压时热效应产生的热量较少,动态再结晶引起的软化速度较加工硬化速度慢,得到的组织大部分是变形组织,因而变形抗力大,变形困难,而高速挤压时,热效应产生的热量较多,动态软化速率较形变强化速率大,变形抗力较小,因而较低速挤压时挤压力要比较高速挤压时大。

表3 不同挤压速度下的挤压力峰值

Tab.3 The peak value of extrusion pressure at different extrusion velocities

图10 挤压力的模拟值与实测值对比

2.2.2 挤压后坯料温度

在挤压过程中,利用便携式测温仪测量刚挤压出来的棒料温度,以此来表现挤压过程中产生的热量。一般情况下,速度越高,挤压过程中热效应引起的温升越高。不同挤压速度下棒材表面的温度测试结果如表4所示,挤压速度与挤压后坯料温度曲线如图11所示。可以看出,随着挤压速度的增大,得到的棒材温度越高,这主要是由于挤压速度较大时,挤压过程中的挤压热效应明显,产生的热量较多。在较低速挤压时,挤压热效应不明显,挤压过程所需的时间较长,热效应产生的热量大部分散失,温升较小,挤压后棒材温度也较低。挤压过程中棒材的温度模拟值与实测值变形趋势一致。

表4 不同挤压速度后棒材的温度测试结果

Tab.4 The temperatures of billets at different extrusion velocities

图11 棒材温度的模拟与实测值对比

2.3 挤压速度对AZ31镁合金组织和力学性能的影响

2.3.1 AZ31镁合金组织

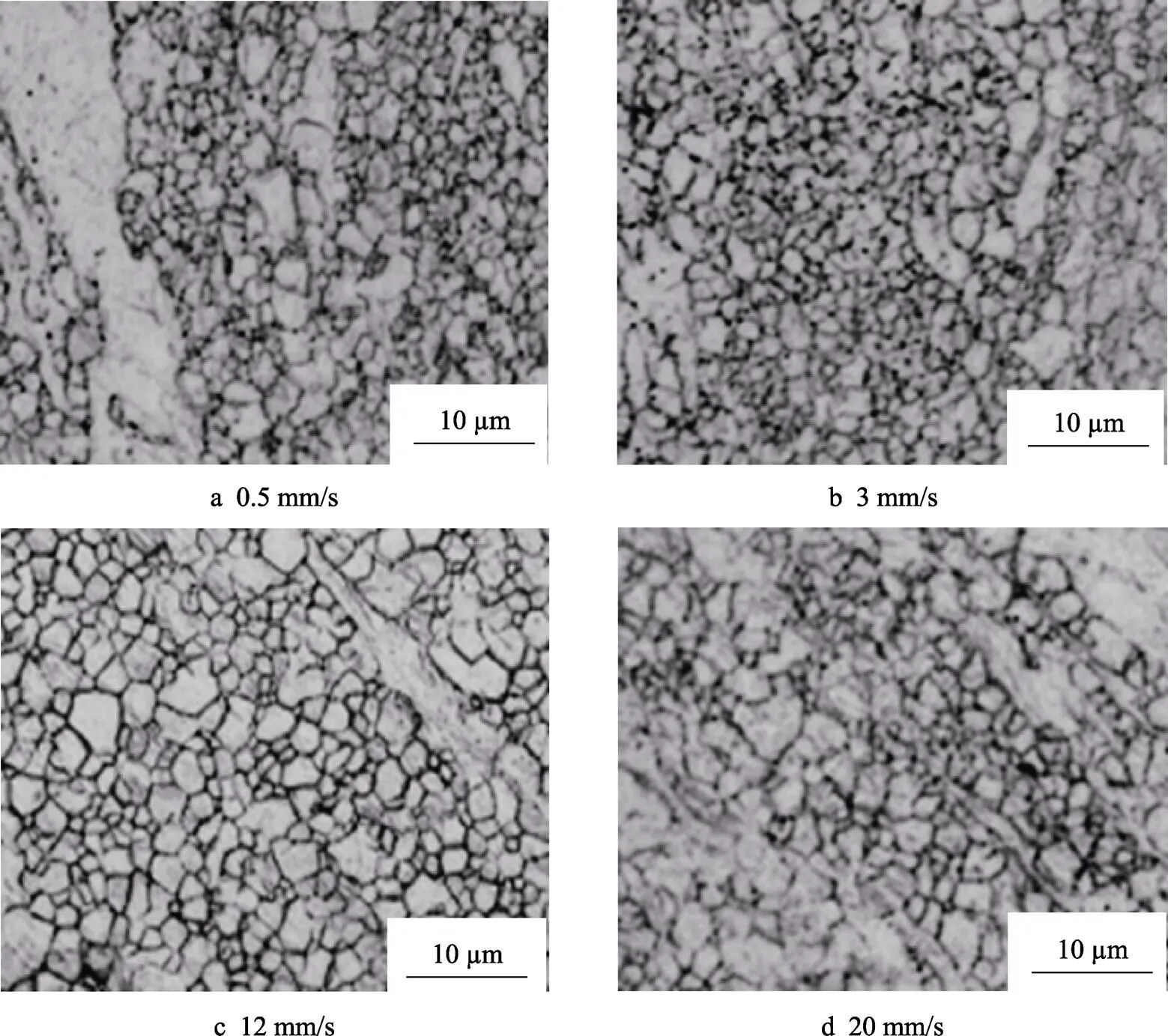

图12为不同挤压速度下AZ31镁合金的金相组织,可以看出,挤压速度为0.5 mm/s时,得到的棒材组织大部分是变形组织,存在较多的变形带,不同的变形带沿着挤压方向形成纤维组织,说明在此种速度下进行挤压时,由于产生的热量较少,不足以或很少发生动态再结晶。挤压速度为3 mm/s时,组织中仍然有较多的变形带和纤维组织,沿变形组织的周围分布着许多细小的晶粒,这些晶粒尚未长大,呈等轴状,主要是动态再结晶形成的细小晶粒。随着挤压速度的增大,得到的棒材组织越来越均匀,变形组织越来越少,如图12c所示。在此过程中,由于挤压速度较高,挤压热效应产生的热量足以使坯料发生动态再结晶,变形带附近形成的细小再结晶晶粒长大,但仍然有变形带出现。挤压速度为20 mm/s时,如图12 d所示,在挤压过程中虽然发生了动态再结晶,但由于挤压过程产生的热量较多,使再结晶组织异常长大,导致出现了非常大的晶粒,但此种速度下坯料储存了较多的能量,为后续的热处理工艺和静态再结晶奠定了能量基础。

随着挤压速度的增大,晶粒先增大后减小,0.5、3、12、20 mm/s这4种挤压速度下的晶粒尺寸分别为1.0、0.9、1.4、1.1 μm,这主要是因为挤压速度会影响挤压热效应和变形组织的产生。在0.5 mm/s低速挤压时,挤压热效应产生的热量在较长时间内均匀散失,坯料吸收较少的热量,得到的组织大部分是变形组织和少部分的动态再结晶组织。3 mm/s挤压时,热效应产生热量相对较多,动态再结晶组织主要在变形组织的周围形核长大,这种刚形核的再结晶组织越多,则得到的晶粒尺寸越细小。12 mm/s挤压时,挤压过程中形核和长大的再结晶组织更多,由于在此挤压过程中产生的热量更多,因而晶粒相对较大,且均匀。20 mm/s挤压时,由于挤压进行过快,在挤压时也产生了大量的热量,某些晶粒异常长大,而有些地方才刚开始形核,造成晶粒大小不均匀。

图12 4种挤压速度下的金相组织

2.3.2 AZ31镁合金性能

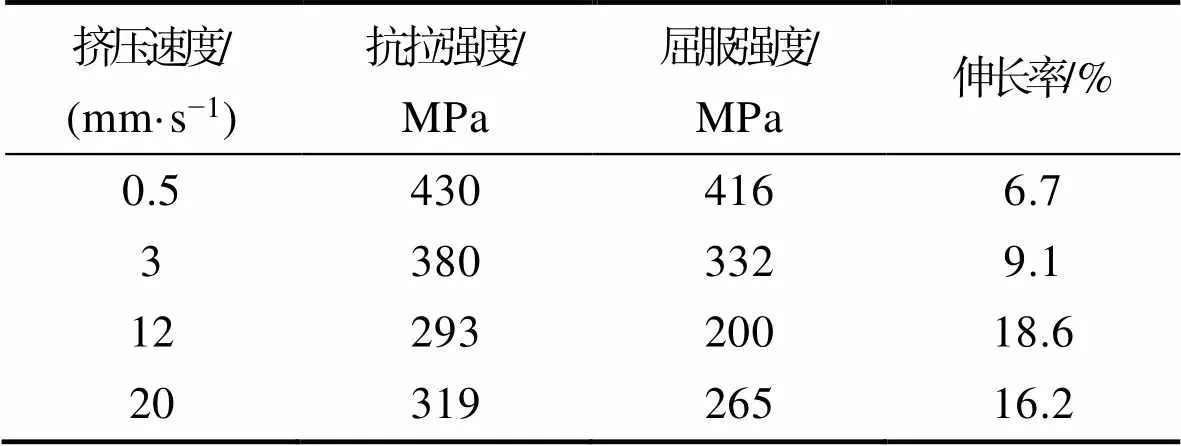

图13为4种挤压速度下AZ31镁合金的真实应力–应变曲线。可以看出,在挤压速度为0.5 mm/s时,其抗拉强度可达到420 MPa,伸长率为6.7%,在挤压速度较低时得到的棒材强度较高。随着挤压速度的增大,强度降低,伸长率升高,主要是由于较低速挤压时得到的组织大部分是变形组织,形变强化使强度升高。挤压速度为12 mm/s时,其伸长率要比20 mm/s时更大,其抗拉强度为290 MPa左右。观察金相组织可以发现,挤压速度为12 mm/s时得到的坯料组织比20 mm/s时更均匀,虽然都有等轴状的再结晶组织出现,但20 mm/s挤压时,在挤压过程中产生了较多的热量,坯料发生动态再结晶,晶粒的异常长大使组织变得不均匀。另外由于挤压过程相对较短,挤压过程中的应力场较高(见2.1.3节应力场分析),仍然有部分变形组织存在,说明坯料虽然储存了较多的能量,但挤压后得到的组织仍然是再结晶组织和变形组织的混合组织,其中变形组织所占比例较小,如图13d所示。

在AZ31镁合金挤压过程中,挤压变形产生的形变强化和动态再结晶产生的软化过程是影响镁合金变形抗力的2个重要因素。在挤压速度较低时,由于整个挤压变形需在较长的时间内完成,在此过程中形变强化的速率大于动态再结晶的软化速率。因此随着低速挤压过程的进行,坯料的变形抗力逐渐升高,所需的挤压力也逐渐增大。在较高速度下挤压时,挤压过程中的热效应促使合金内部微观组织发生了动态再结晶,动态再结晶的软化速率大于形变强化的速率。因而随着挤压速度的增大,得到的挤压后棒材的微观组织大部分是等轴状的动态再结晶组织,材料的挤压变形抗力降低,所获得的挤压棒材的伸长率也相对较高。

图13 4种挤压速度真实应力–应变曲线

表5为4种挤压速度与挤压后棒材强度、伸长率之间的关系。可以看出,随着挤压速度的增加,强度总体呈下降趋势,伸长率增大。屈服强度和抗拉强度变化趋势相同。由于密排六方结构的脆性特点,AZ31镁合金的低温和室温的塑性很差,在较低的挤压速度下,可以获得屈服强度为390 MPa、抗拉强度为430 MPa而伸长率不低于6%的表面质量良好的棒材,因而挤压对AZ31镁合金综合性能的改善具有非常大的意义。

表5 4种挤压速度与力学性能之间关系

Tab.5 The mechanical properties at different extrusion velocities

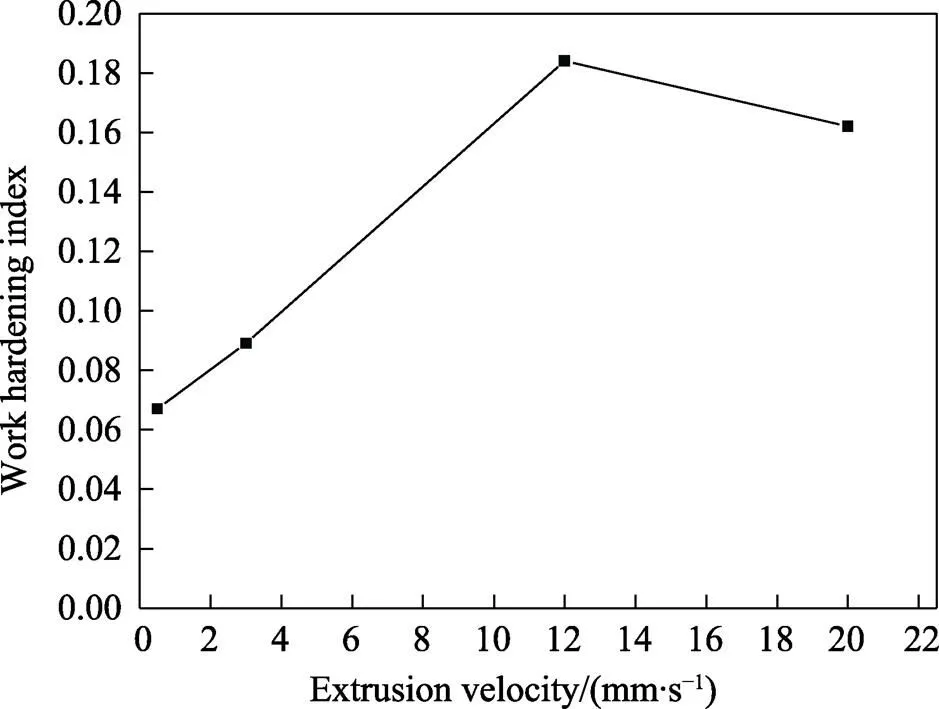

图14为不同的挤压速度与加工硬化指数之间的关系曲线,随着挤压速度的增大,加工硬化指数先增大后减小,在挤压速度为12 mm/s时达到最大,随后逐渐降低。

由金属学塑性加工理论可知,金属的塑性变形主要分为均匀塑性变形阶段和集中塑性变形阶段,其应力与应变之间的关系如式(1)所示。加工硬化率为应力随应变的增长率,在拉伸过程中,当加工硬化率与该点的真实应力相等时,试样便开始出现颈缩。因而加工硬化率主要表征的是金属材料在均匀塑性变形阶段变形量的大小,值越大,表示随着变形量的增加所需的应力值增高较快,即材料的加工硬化趋势较大。大的加工硬化能力可以保证形变过程中材料的变形能够不断传播到材料的其他部分,而不会出现局部的应力集中,从而使变形能够均匀地持续进行。最终所导致的结果即为材料的均匀变形量大幅度增加,颈缩出现的时机相对较晚。

=kε(1)

式中:为真实应力;为硬化系数,对同种状态材料来说为定值;为真实应变;为加工硬化率或硬化指数。

由图14可知,挤压速度为12 mm/s时的加工硬化率最大,为0.184,充分说明在此种速度下得到的棒材在室温拉伸过程中的均匀变形量最大,能够获得较好的均匀塑性变形阶段。在较低速和较高速的情况下,其加工硬化率都比较低,由组织分析也可看出,在速度较低或较高时,得到了变形组织和含有少量动态再结晶组织的混合组织或者晶粒异常长大的不均匀组织,在拉伸过程中,由于晶粒大小和取向相差太大,这种组织会造成变形很不均匀,过早出现颈缩阶段。

图14 4种挤压速度与加工硬化指数关系曲线

3 结论

在不同挤压速度下对AZ31镁合金的挤压过程进行了数值模拟,并对挤压后的镁合金棒材进行了微观组织和力学性能分析,得到结论如下。

1)随着挤压速度的增大,温度场显著升高。在同种挤压速度下的不同变形阶段,未变形区的坯料心部温度低于表面温度,通过模具的定径带后,温度逐渐降低。挤压速度越大,挤压时未变形区的温度越低。

2)同种挤压速度下,挤压变形区中坯料心部应力不断增大,形成心部应力大于表面层区域应力的状态,当变形进入稳定阶段后,变形区的应力最大,而出模口区附近的应力逐渐降低。出模口附近,坯料内部的应变达到最大值,在经过定径带后,坯料内部的应变逐渐增大但仍是心部应变小于边部应变。随着挤压速度的增大,挤压过程中的速度场也逐渐增大,心部和边部材料流动速度不均匀的趋势越来越明显。不同挤压速度下的温度与应力、应变、速度场等的变化趋势与实验中的测试结果吻合程度较好。

3)挤压速度的增大并没有带来晶粒的持续细化,挤压速度为12 mm/s时,获得了较均匀的晶粒组织,而在较低和较高的挤压速度下,均获得了不均匀的组织,0.5 mm/s和3 mm/s时获得的组织中含有较多的变形组织。20 mm/s时,组织基本上为异常粗大的晶粒和细化的再结晶组织的混合组织。

4)挤压速度为12 mm/s时,力学性能较好,屈服强度为220 MPa,伸长率为17.3%。挤压速度较低时,强度较高,最高屈服强度为416 MPa。挤压速度为20 mm/s时,伸长率为16%,屈服强度为270 MPa。随着挤压速度的增大,加工硬化率先增大后减小,加工硬化率在12 mm/s时为0.184,均匀塑性变形时间较长,因而获得了较大的变形量。

[1] LIU Di, LIU Zu-yan, WANG Er-de. Improving Single Pass Reduction during Cold Rolling by Controlling Initial Texture of AZ31 Magnesium Alloy Sheet[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(2): 244-250.

[2] TOSHIJI M, MASASHI Y, HIROYUKI W, et al. Ductility Enhancement in AZ31 Magnesium Alloy by Controlling Its Grain Structure[J]. Scripta Materialia, 2001, 45(1): 89-94.

[3] 樊栋祥, 马勤. 镁合金细晶超塑性的研究进展[J]. 热加工工艺, 2019, 48(10): 47-50.

FAN Dong-xiang, MA Qin. Research Progress of Grain Refinement Superplasticity of Magnesium Alloy[J]. Hot Working Technology, 2019, 48(10): 47-50.

[4] 蔡刚毅, 邓鹏辉, 王广超. 固溶、变形与时效复合处理对AZ61镁合金组织和硬度的影响[J]. 热加工工艺, 2019, 48(10): 185-188.

CAI Gang-yi, DENG Peng-hui, WANG Guang-chao. Effects of Solution, Deformation and Aging Compound Treatment on Microstructure and Hardness of AZ61 Magnesium Alloy[J]. Hot Working Technology, 2019, 48(10): 185-188.

[5] 唐凯明, 徐春, 庞灵欢, 等. 模具温度对镁合金板材复合冲锻成形组织的影响[J]. 热加工工艺, 2019, 48(7): 81-84.

TANG Kai-ming, XU Chun, PANG Ling-huan, et al. Effect of Die Temperature on Microstructure of Magnesium Alloy Sheets Formed by Composite Stamping Forging[J]. Hot Working Technology, 2019, 48(7): 81-84.

[6] 刘子健, 赵红阳, 胡小东, 等. AZ31镁合金板带轧制的边部裂纹特点及其演变[J]. 轻合金加工技术, 2016, 44(3): 31-36.

LIU Zi-jian, ZHAO Hong-yang, HU Xiao-dong, et al. Characteristics and Evolution of the Edge Cracks of AZ31 Mg-Alloy Sheets in the Rolling Process[J]. Light Alloy Fabrication Technology, 2016, 44(3): 31-36.

[7] 陈攀宇, 李彩霞, 李立州, 等. 基于Deform-3D的镁合金管轧制成形数值模拟与试验研究[J]. 轻合金加工技术, 2015, 43(7): 33-37.

CHEN Pan-yu, LI Cai-xia, LI Li-zhou, et al. Numerical Simulation and Experimental Study of Roll Forming of Magnesium Alloy Tubes Based on Deform-3D[J]. Light Alloy Fabrication Technology, 2015, 43(7): 33-37.

[8] 王翠菊, 孙雪飞, 聂凯波, 等. 热挤压对双尺度SiCp/AZ91镁基复合材料显微组织与拉伸性能的影响[J]. 精密成形工程, 2021, 13(3): 70-76.

WANG Cui-ju, SUN Xue-fei, NIE Kai-bo, et al. Microstructure and Tensile Properties of Bimodal Size SiCp/AZ91 Magnesium-Based Composite Influenced by Hot Extrusion[J]. Journal of Netshape Forming Engineering, 2021, 13(3): 70-76.

[9] OGAWA N, SHIOMI M, OSAKADA K. Forming Limit of Magnesium Alloy at Elevated Temperatures for Precision Forging[J]. International Journal of Machine Tools & Manufacture (Design, Research and Application), 2002, 42(5): 607-614.

[10] BARNETT M R, NAVE M D, BETTLES C J. Deformation Microstructures and Textures of some Cold Rolled Mg Alloys[J]. Materials Science & Engineering A, 2004, 386(1): 205-211.

[11] 彭彩虹, 彭伟平, 李培杰. 退火工艺对AZ31镁合金组织与性能的影响[J]. 特种铸造及有色合金, 2006, 26(10): 661-663.

PENG Cai-hong, PENG Wei-ping, LI Pei-jie. Influence of Annealing on Tensile Property and Microstructure of AZ31 Magnesium Alloy[J]. Special Casting & Nonferrous Alloys, 2006, 26(10): 661-663.

[12] 黄光胜, 汪凌云, 黄光杰. 镁合金挤压材的组织演变[J]. 轻合金加工技术, 2004, 32(9): 35-37.

HUANG Guang-sheng, WANG Ling-yun, HUANG Guang-jie. Microstructure Evolved of Magnesium Alloy as Extrusion and Anneal[J]. Light Alloy Fabrication Technology, 2004, 32(9): 35-37.

[13] 陈增奎, 蒋清, 周卫卫, 等. AZ31镁合金薄壁管材挤压技术研究[J]. 精密成形工程, 2016, 8(3): 34-39.

CHEN Zeng-kui, JIANG Qing, ZHOU Wei-wei, et al. Extrusion Process of AZ31 Magnesium Alloy Thin Tubes[J]. Journal of Netshape Forming Engineering, 2016, 8(3): 34-39.

[14] 梁书锦, 王欣, 刘祖岩, 等. AZ31镁合金不同温度挤压后组织性能研究[J]. 稀有金属材料与工程, 2009, 38(7): 1276-1279.

LIANG Shu-jin, WANG Xin, LIU Zu-yan, et al. Mechanical Properties of AZ31 Mg Alloy Extruded at Different Die Temperatures[J]. Rare Metal Materials and Engineering, 2009, 38(7): 1276-1279.

Microstructure Evolution and Mechanical Properties of AZ31 Magnesium Alloy at Different Extrusion Velocities

HAN Xiu-zhu1,2, TIAN Zheng1, ZANG Xiao-yun1, XIAO Yang3, ZHANG Gao-long4, YU Yang2

(1. Beijing Institute of Spacecraft System Engineering, Beijing 100094, China; 2. Harbin Institute of Technology, Harbin 150001, China; 3. Zhengzhou Qingyan Alloy Technology Co., Ltd., Zhengzhou 450041, China; 4. Tianjin Aerospace Electromechanical Equipment Research Institute, Tianjin 300301, China)

According to the demand of spacecraft and relatively difficult of extrusion of AZ31 magnesium alloy, the paper aims to reveal the microstructure evolution and mechanical behaviors of AZ31 magnesium alloy at different extrusion speeds. the DEFORM-2D software is used to study the numerical simulation and analysis of material deformation and flow tendency at extrusion velocities of 0.5, 3, 12, 20 mm/s. The results show that the temperature field of extruded AZ31 magnesium alloy increases obviously with the increase of extrusion speed, and the simulation result of the temperature at different speeds is in good agreement with the measured value of the extruded AZ31 magnesium alloy. With the increase of extrusion speed, the grain size of the alloy increases at first and then decreases. The grain sizes of 0.5, 3, 12, 20 mm/s are 1.0, 0.9, 1.4, 1.1 μm respectively, and the work hardening rate of the extruded alloy also increases at first and then decreases. At the extrusion speed of 0.5 mm/s, the microstructure is less homogeneous, but the strength is higher. The ultimate tensile strength is 416 MPa. At the extrusion speed of 12 mm/s, the microstructure of the alloy is relatively homogeneous, the tensile yield strength and elongation are 220 MPa and 17.3%, respectively. The work hardening rate is 0.184. The numerical simulation method of DEFORM can provide guidance for the extrusion process of AZ31 magnesium alloy. The extruded alloy with high strength and low elongation can be obtained through extrusion process at the low extrusion speed (~0.5 mm/s). Nevertheless, the extruded alloy with excellent comprehensive properties can be obtained during extrusion process at the relatively extrusion speed (~12 mm/s), which suggests the advantage of the high extrusion speed in the extrusion process of the AZ31 magnesium alloy.

extrusion velocity; AZ31 magnesium alloy; microstructure; mechanical properties

10.3969/j.issn.1674-6457.2022.06.002

TG302

A

1674-6457(2022)06-0010-10

2021–08–01

装备预先研究项目(50922010302);中国空间技术研究院“杰青”人才项目

韩修柱(1985—),男,博士,高级工程师,主要研究方向为航天器结构设计、镁合金及铝合金等轻质材料的工程化应用。

责任编辑:蒋红晨