不同脉冲、频率下的双丝匹配对焊缝的影响研究

宾坤,唐贺清,姚屏,2,陈晔,王晓军

不同脉冲、频率下的双丝匹配对焊缝的影响研究

宾坤1,唐贺清1,姚屏1,2,陈晔1,王晓军1

(1.广东技术师范大学,广州 510630;2.广州理工学院,广州 510000)

为提高双丝焊接质量,探究不同脉冲和频率下的双丝匹配对焊接质量的影响。采用MIG焊接技术,在3 mm厚的不锈钢板上进行焊接实验,之后观察和分析焊缝表面形貌、电流波形、金相组织以及截面几何形状参数。在同一频率下,前丝单脉冲组的熔深总是小于对应双脉冲组。随着双脉冲频率的增大,熔深、余高也随之增大,熔宽变化不大。在频率为4 Hz时进行焊接能得到较为美观的焊缝。在双丝匹配时,前丝单脉冲会阻碍后丝双脉冲对基板的挖掘和熔滴对熔池的搅拌作用,且前后丝位置顺序对熔深、余高影响较大,对内部金相组织生长形态影响较小。

机器人双丝焊;双丝脉冲频率匹配;成形效果;电流波形

焊接机器人的应用有效提高了劳动生产效率,减轻了劳动强度[1]。相比于传统单丝焊接,双丝焊接生产效率几乎是单丝焊接的数倍[2],可进一步大幅提高焊接生产效率。双丝焊不仅具有高速焊接的优点,还能改善电弧形态、温度场分布,能有效解决部分焊接缺陷,如咬边、驼峰、未焊透等[3]。胡昱[4]发现在高速焊接时,当焊接频率为4 Hz时,其焊缝成形质量最好,热影响区小。吴开源等[5]研究了单脉冲和双脉冲MIG平板堆焊实验,结果表明,双脉冲比单脉冲在焊接过程中对熔池具有更强的搅拌作用,能获得更美观的鱼鳞焊缝。薛家祥等[6]利用3种不同的双脉冲进行焊接,说明了不同的双脉冲对焊缝质量的影响也不同。Yao等[7]研究了双脉冲GMAW各工艺参数对焊缝成形及鱼鳞纹的影响。谢沛民[8]分析了相位模式对焊接输出特性的影响,相关参数与焊接质量关系十分密切。李林等[9]进行了不同脉冲的堆焊实验,研究表明,提高焊接速度和调节低能量脉冲基值时间,可以降低热输入,能够细化焊缝组织晶粒,提高焊接接头硬度。

以上多为双丝单脉冲或双丝双脉冲的焊接研究,而关于不同脉冲、频率下双丝匹配的研究较少。文中利用不同脉冲、频率进行双丝匹配实验,再通过观察和分析焊缝表面形貌、电流波形、几何形状参数以及金相组织等,对焊缝成形规律进行探究。

1 实验

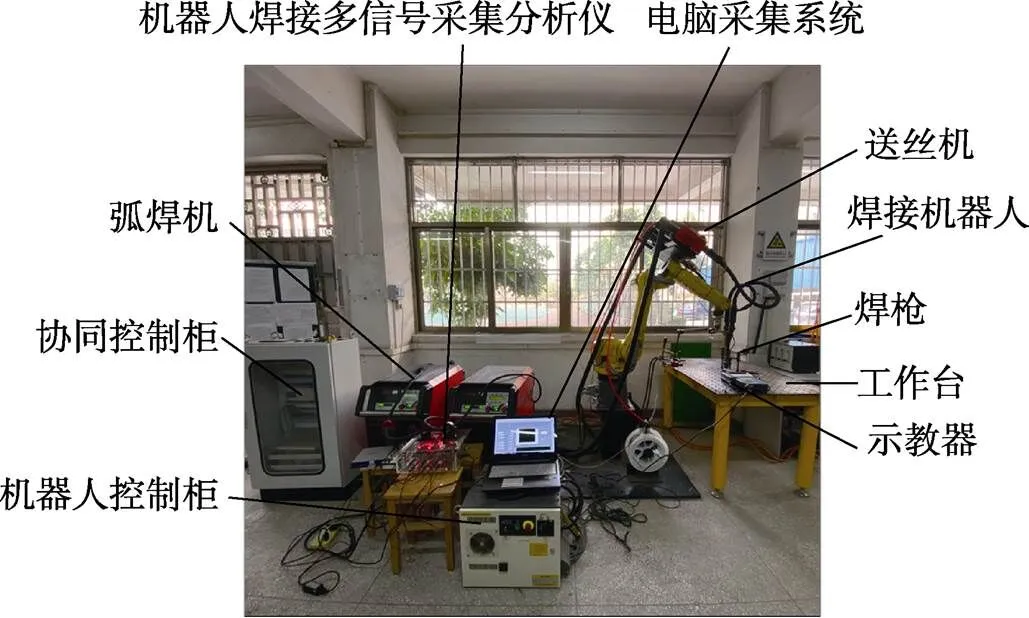

1.1 焊接平台

实验机器人MIG电弧焊接系统是由LORCH焊机(型号为S5–RoboMIG)、送丝机(型号为RF–06)、FANUC机器人(型号为M–10iA)、数据采集系统等设备组成,如图1所示,其中FANUC机器人具有活动范围广、灵活性好、负载大等优点[10],可保证焊接过程中的精度和稳定性。

图1 机器人MIG电弧焊接系统

1.2 方法

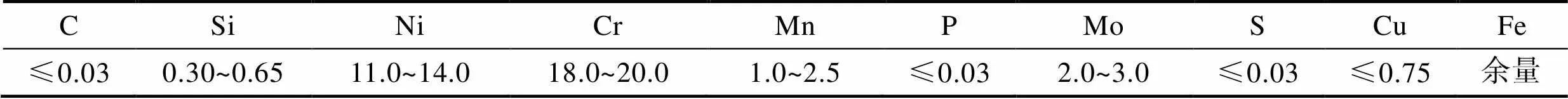

实验母材及焊丝均采用316L不锈钢材料,其化学成分如表1所示,其中母材尺寸为250 mm×100 mm× 3 mm,焊丝直径为1.2 mm。选用混合气体(98% Ar+2% CO2,体积分数)作为保护气,焊接电流为90 A,焊接速度为30 cm/min,峰基比为30%,占空比为50%,气流量为20 L/min,间距为9.6 mm,以双丝共熔池形式焊接。

一般将沿焊接方向前面的焊丝称为前丝,后面的焊丝称为后丝。文中分为A、B两组,共进行10次实验。A组实验5次:前丝为单脉冲,后丝为双脉冲,编号为1#—5#,后丝双脉冲频率分别为1、2、3、4、5 Hz。B组实验5次:前丝为双脉冲,后丝为单脉冲,编号为6#—10#,前丝双脉冲频率分别为1、2、3、4、5 Hz,实验系统设计如图2所示。

表1 316L焊丝、母材成分

Tab.1 316L composition of welding wire and base metal wt.%

图2 实验系统示意图

用示教器编程设定好运行轨迹,使焊接机器人能按照焊接轨迹运动。进行正式实验前打磨掉不锈钢表面氧化物,用酒精擦拭表面,待表面酒精挥发完后用夹具将基板夹紧固定在工作台上,防止在焊接过程中由于热输入过快、焊接前后基板温差较大,造成基板变形,影响焊缝质量。

实验完成后对其进行观察,拍摄焊缝外观图片,记录外观情况,判断是否有缺焊、漏焊等情况。使用LabVIEW软件回放实验中采集的电流波形,观察其波形变化。从长度17 cm的焊缝中选取9~11 cm,切割成20 mm×15 mm的试件组织,待打磨抛光腐蚀后,测量其熔宽、熔深、余高等数据,最后使用徕卡金相显微镜观察试件显微组织。

2 结果与分析

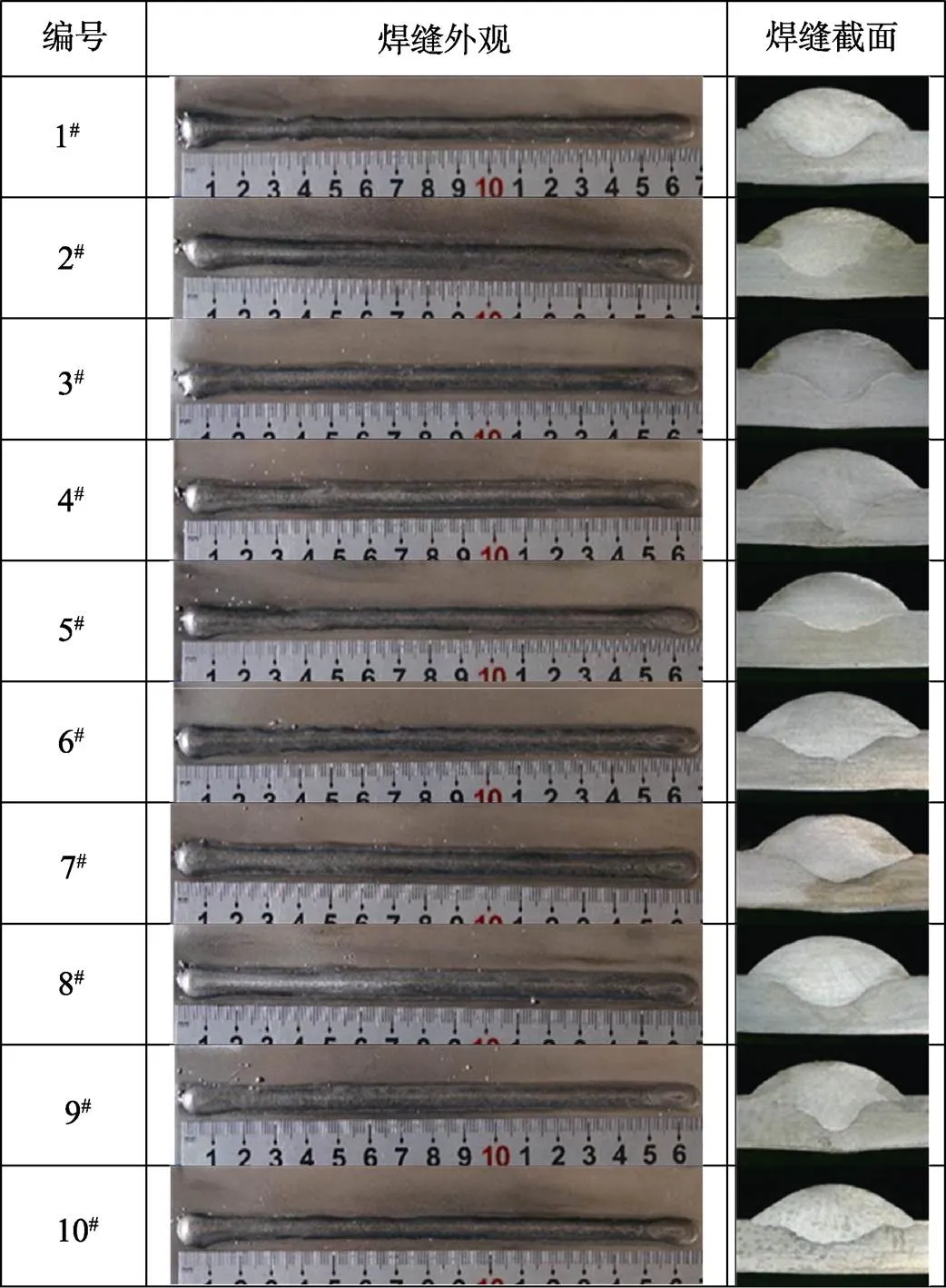

2.1 外观、截面分析

焊缝外观、截面如图3所示,改变焊接频率和脉冲不仅影响焊缝外观,还影响其内部成形效果。通过观察发现,焊缝外观相对较好,没有出现任何缺焊、断焊现象,且飞溅也较少,而飞溅产生的机理之一就是熔池内的金属蒸气超过临界值,熔池内的液态金属在气孔爆破力的冲击下形成飞溅[11],这说明整个焊接过程比较稳定焊接杂质少,焊缝连续性也较好。但也发现1#、5#、6#、10#焊缝3~7 cm处出现了宽度不均匀、边缘未完全熔合现象。该现象会导致焊缝受力不均,承载能力降低,并且在施加特殊载荷时可能会出现裂纹,不仅影响焊缝外观,还会影响使用性能。为更清晰地观察与分析此现象,选取焊缝9~11 cm位置,切割出如图3所示的截面,利用工业相机测量相应熔宽、熔深、余高数值5次后,计算其各自均值,结果如表2和图4所示。

图3 焊缝外观、截面

表2 焊缝熔宽、熔深、余高均值

Tab.2 Average value of weld width, penetration and residual height

由表2可知,1#、5#的平均熔深均小于A组其他编号的熔深数值,6#、10#的平均熔深均小于B组其他编号的熔深数值。1#和6#可能是由于频率较低,熔滴对熔池搅拌能力相对较弱,所以熔深数值较小。在整个焊接过程中,保证电流、电压以及焊接速度不变,由热输入公式=/(为热输入,为焊接效率,为焊接电压,为焊接电流,为焊接速度)可知,总热输入由焊接过程中的电流、电压以及焊接速度决定,总热输入不变,单位时间内焊丝熔解量也不变,所以1#和6#的熔深较浅、熔宽较宽、余高较高。当双脉冲频率过大时,焊接时受到电弧力的影响较大,导致熔滴对熔池的搅拌作用发生变化[12],所以熔深较浅、熔宽和余高数值较大,如5#和10#所示。

6#—10#的余高总是小于1#—5#同脉冲频率的对应组,而熔宽与熔深大于1#—5#的对应组。其原因是前丝双脉冲对基板的冲击力以及熔池搅拌的能力较强,导致一开始就扩大了熔宽及熔深;而后丝单脉冲由于对熔池搅拌能力有限,熔滴滴下来会继续向两侧扩展,因此6#—10#的熔宽、熔深数值较大,而余高较小。1#—5#可能是由于前丝为单脉冲,对母材的冲击以及熔池搅拌作用有限,在焊接过程中先形成熔池与母材中间的热影响区,热影响区由于受到该过程中瞬时热量的影响较大,会先在热影响区边界析出硬度较大的铁素体组织[13-14],在一定程度上阻碍了后丝双脉冲对基板的冲击以及熔滴对熔池的搅拌作用,所以熔宽、熔深较小;而由于总热输入没变,单位时间内焊丝熔解的量不变,所以余高较高。

从表2可知,A、B两组实验中,同组各个脉冲频率之间的熔宽数值相差不大,所以双脉冲频率的增加对熔宽影响不大。同时,也观察到频率为5 Hz时熔宽数值迅速减小,其原因可能是频率太高,电弧力较大,导致焊接过程不稳定,影响了双脉冲对母材的冲击和对熔池的搅拌作用。又从图4a和4b可知,焊缝熔深与余高随双脉冲频率的增加而增大,而脉冲频率为5 Hz时的现象是由电弧力过大、焊接过程不稳定造成的,脉冲频率为1 Hz时,焊缝宽度不均匀的现象可能是由双脉冲频率较低、导致熔池搅拌有限造成的。在频率为4 Hz时,熔深、余高都有较大提升,4#的熔深均值为1.57 mm,超过了母材厚度的50%,9#的熔深均值为1.44 mm,也接近于母材厚度的50%,表明熔深合适,可使焊缝在受力时拥有更好的力学性能。

综上可知,利用不同脉冲、频率下的双丝进行匹配焊接时,前后丝在焊接时的位置顺序对焊接过程的稳定性具有较大影响,前丝单脉冲会阻碍后丝双脉冲对基板冲击挖掘及熔滴对熔池的搅拌作用;随着双脉冲频率的增大,熔深、余高也随之增大,但熔宽变化不大;在频率为4 Hz时进行焊接能得到较为美观的焊缝。

2.2 电流波形的分析

大量研究表明,电流大小对焊接成形效果有着重要影响。文中采用自行设计的多传感器信号融合系统在线收集焊接电流信号,通过分析电流波形,可更加精确了解焊缝的成形规律。5#和10#(即双脉冲频率为5 Hz时)焊缝在3~7 cm处宽度不均匀,可能是由于瞬时电流变化,改变了电弧力对焊接过程的影响。电弧力主要包括电磁收缩力、等离子流力和斑点压力,三者都是随着电流的增大而增大[15],电弧力大小发生变化会直接导致焊丝燃烧不稳定,产生咬边、边界未完全熔合等缺陷[16]。所以分析电流波形变化,可进一步揭开焊缝成形的规律。

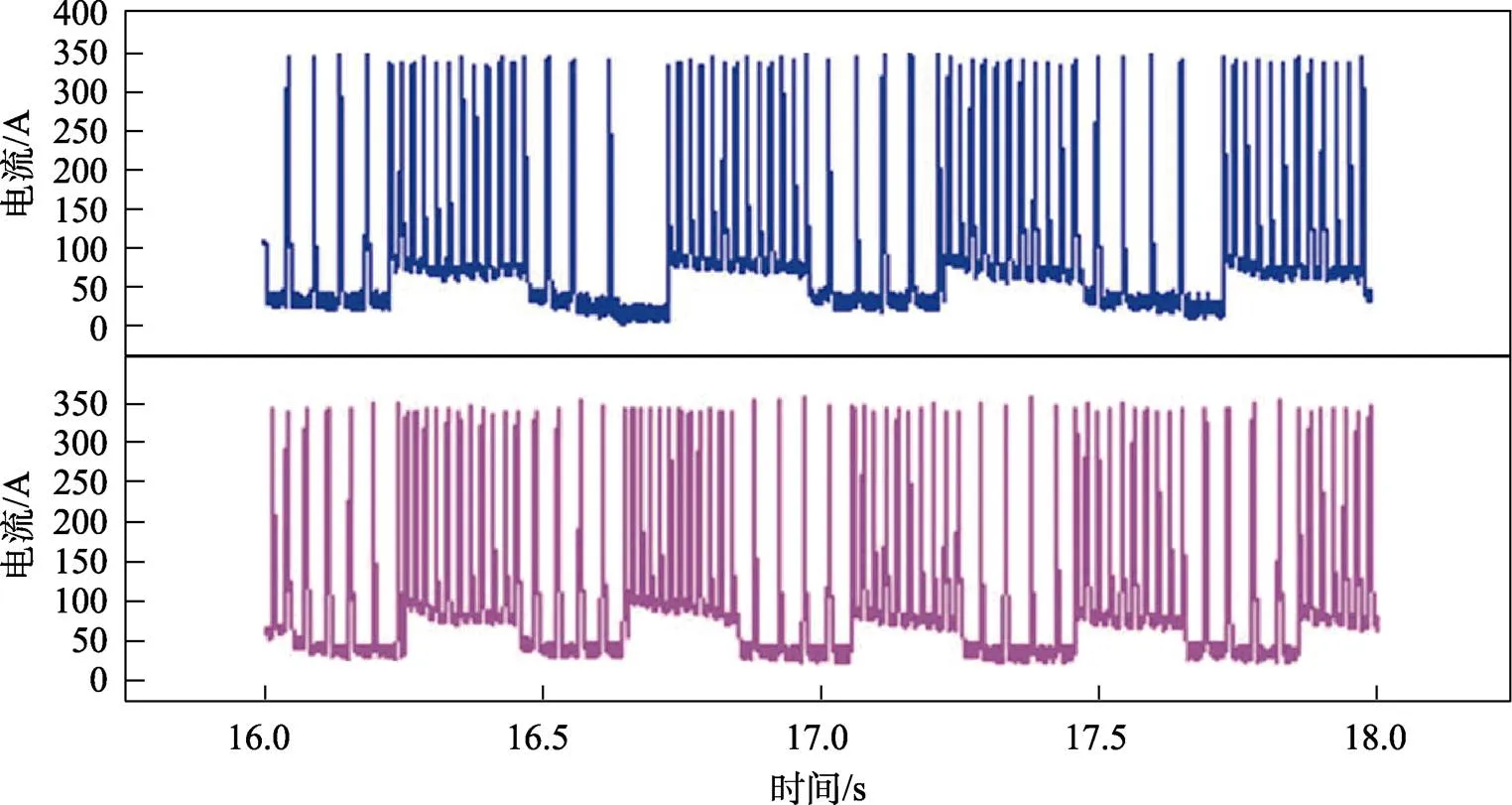

图5为双脉冲电流波形图,脉冲周期包括强脉冲集和弱脉冲集,每个脉冲集都由峰值电流和基值电流上下循环组成。通常情况下,一个脉冲对应一个熔滴,强脉冲用于控制熔滴转移以获得足够熔深,弱脉冲通过获得一系列规则的脉冲来搅动焊缝熔池[13]。如图6和图7所示,利用数据对比与分析,选取9#和10#的电流波形来解释焊接不稳定的原因。

图5 双脉冲波形示意图

图6 9#、10#双脉冲波形对比

图6为9#和10#的双脉冲波形(上面深蓝色为9#,下面紫红色为10#),频率分别为4 Hz和5 Hz。通过观察可知,电流波形信号稳定且有规律。经计算发现,在16~18 s内,9#的强脉冲峰值电流均值为348 A,弱脉冲峰值电流均值为346 A,强脉冲基值电流均值为71 A,弱脉冲基值电流均值为45 A,其均值与各个值之间差异较小。而在16~18 s内,10#的强脉冲峰值电流均值为345 A,弱脉冲峰值电流均值为342 A,强脉冲基值电流均值为71 A,弱脉冲基值电流均值为26 A,其均值跟各个值之间的差异也较小,并且9#、10#的强弱脉冲电流峰基值相差不大,电信号也没有发生短路或者开路现象,不会造成瞬时焊接电流急剧增加,导致焊接过程中金属转移不均匀,所以在焊接过程中双脉冲能稳定工作。

图7 9#、10#单脉冲波形对比

图7为9#、10#的单脉冲波形图(上面9#,下面10#),通过观察可知,9#电流波形信号整齐稳定、有规律。经计算,在16~18 s内,9#的高位电流均值为266 A,低位电流均值为42 A。10#电流波形信号参差不齐、没有规律,其高位电流均值为363 A,低位电流均值为146 A,其中多个数据高于均值,导致电信号可能会发生短路或开路现象,造成瞬时焊接电流急剧增加,使焊接过程中熔滴频率和电弧力对基板的冲击不稳定,出现焊缝宽度不均匀、边缘未完全熔合等现象。

综上可知,前后两丝脉冲匹配对焊接过程的稳定性具有较大影响,但双脉冲在匹配中能够较为稳定地进行作业。焊缝宽度不均匀、边缘未完全熔合是由于单脉冲电流不稳定,导致电流在焊接过程中发生短路或开路,使熔滴频率和电弧力对基板的冲击不稳定。焊接频率为4 Hz时,单双脉冲在焊接过程中电流都较稳定。

2.3 金相分析

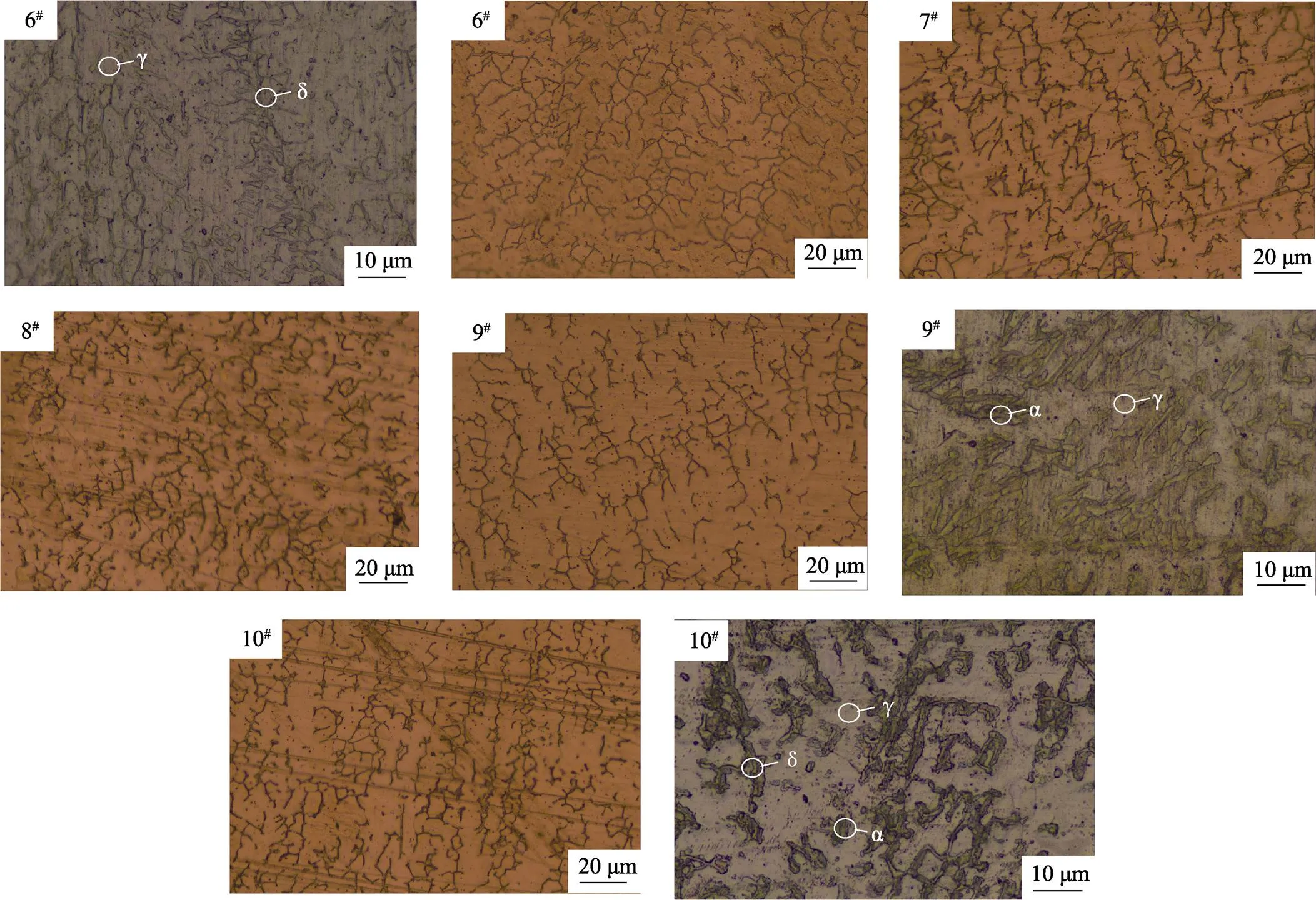

脉冲频率变化不仅影响焊缝外观,还影响焊缝内部组织结构。利用线切割机对所得试件进行切割,待打磨、抛光、腐蚀过后,用徕卡金相显微镜观察其金相组织,如图8和图9所示。

从1#的金相组织中可观察到,其主要由γ奥氏体与δ铁素体共同组成,形态以骨髓状晶体为主,周围也伴有部分紫黑色蠕虫状晶体。形成原因可能是δ铁素体作为初生相在液相中直接析出,在长大过程中发生包晶反应(δ+Lγ),而奥氏体沿δ/L界面向液相和铁素体内部生长,随后在固态相变过程中高温铁素体继续转变为奥氏体,最终形成骨骼状δ铁素体残留于奥氏体中[14]。在固态相变过程中未转变的铁素体依然以蠕虫状δ铁素体留存在金相组织中,蠕虫状δ铁素被紫色外圈包围,极有可能为Cr元素,而周围富集的Cr元素为奥氏体析出提供了条件。

除此之外还可观察到,随着脉冲频率的增大,骨骼状晶体发生变化,晶粒继续生长粗大,金相组织中出现骨骼状晶体与短枝晶共存现象。当频率为4 Hz时,骨骼状晶体消失,金相中存在成簇状短枝晶,即α铁素体与蠕虫状晶体共存。当频率为5 Hz时,骨骼状晶体再度出现,此时金相中骨骼状晶体、短枝晶、蠕虫状晶体共存,且整个过程中不断析出晶粒内奥氏体(IGA)(如4#所示)。其原因可能是频率为1~4 Hz时,频率增大会影响焊接时的瞬时电流,导致电弧能量也随之增大[16],而电弧燃烧产生的热会通过熔池热传导作用于焊缝表面,再随着频率的增大,可能产生更多热量,所以骨髓状晶体会继续形成二次枝晶,析出奥氏体组织,生成短枝晶。在整个过程中晶粒尺寸不断扩大,并且在固态相变阶段中,由于溶质再分配,铁素体周围富集的Cr元素会导致奥氏体稳定性下降,在δ/γ界面析出α铁素体。参照前文及电流波形,5#生成了骨骼状晶体、短枝晶以及蠕虫状晶体,这是由于焊接时频率过大,导致电流不稳定,电弧发生振荡,使焊缝部分区域受热不均匀。

图8 A组1#—5#金相组织

图9 B组6#—10#金相组织

通过观察6#—10#的金相组织可知,其现象与1#—5#相同。6#也是由γ奥氏体与δ铁素体共同组成,其形态主要为骨髓状晶体,其附近也伴有部分紫黑色蠕虫状晶体,并且随着脉冲频率的增大,晶粒尺寸不断生长粗大,骨骼状晶体逐渐消失,出现α铁素体及蠕虫状晶体。同样当频率为5 Hz时,由于焊接过程中电弧力的影响,晶粒生长粗大,出现骨骼状晶体、短枝晶、蠕虫状晶体共存现象,说明前后丝双脉冲频率顺序对焊缝内部金相组织形态影响较小。

综上可知,随着双脉冲频率的增大,晶粒尺寸也随之生长粗大,焊缝金相组织由最初的骨骼状晶体和蠕虫状晶体最终转变为骨骼状晶体、α铁素体及蠕虫状晶体,且前后丝位置顺序对焊缝内部的金相组织形态影响较小。

3 结论

1)利用相关实验参数进行焊接,得到的焊缝均匀笔直、飞溅较少,质量相对较好,因此可对实际焊接工作具有一定的参考价值。

2)双丝匹配中,前丝单脉冲会阻碍后丝双脉冲对基板的挖掘以及熔滴对熔池的搅拌作用;随着双脉冲频率的增大,熔深、余高也随之增大,熔宽变化不大;在频率为4 Hz时进行焊接能够得到较为美观的焊缝。

3)焊缝宽度不均匀是由于频率过大,引起了电流发生短路或开路,影响了单脉冲的稳定性,造成熔滴搅拌熔池不充分和电弧力对基板的冲击不稳定。

4)前后丝位置顺序对熔深、余高影响较大,对内部金相组织生长形态影响较小。

[1] 郭岩宝, 王斌, 王德国, 等. 焊接机器人的研究进展与发展趋势[J]. 现代制造工程, 2021(5): 53-63.

GUO Yan-bao, WANG Bin, WANG De-guo, et al. Research Progress and Development Trend of Welding Robot[J]. Modern Manufacturing Engineering, 2021(5): 53-63.

[2] QIN Guo-liang, MENG Xiang-meng, FU Bang-long. High Speed Tandem Gas Tungsten Arc Welding Process of Thin Stainless Steel Plate[J]. Journal of Materials Processing Tech, 2015, 220: 58-64.

[3] 张菁. 双丝GMAW电弧干扰及焊接工艺研究[D]. 上海: 上海交通大学, 2015: 9-11.

ZHANG Jing. The Arc Interference Research and Welding Process of Twin-Wire GMAW[D]. Shanghai: Shanghai Jiao Tong University, 2015: 9-11.

[4] 胡昱. 双相不锈钢双丝双脉冲高速焊技术研究[D]. 广州: 华南理工大学, 2019: 106-108.

HU Yu. Research on Twin Wire Double Pulse High Speed Welding Technology for Duplex Stainless Steel[D]. Guangzhou: South China University of Technology, 2019: 106-108.

[5] 吴开源, 何祖伟, 梁焯永, 等. 双丝脉冲MIG焊的双脉冲焊接方法[J]. 焊接学报, 2017, 38(5): 53-57.

WU Kai-yuan, HE Zu-wei, LIANG Zhuo-yong, et al. Double Pulse Welding Method for Twin-Wire Pulsed MIG Welding[J]. Transactions of the China Welding Institution, 2017, 38(5): 53-57.

[6] 薛家祥, 林方略, 金礼, 等. 脉冲电流波形对Tandem双丝MIG焊力学性能影响[J]. 焊接学报, 2019, 40(12): 6-10.

XUE Jia-xiang, LIN Fang-lue, JIN Li, et al. Influence of Pulse Current Waveform on Mechanical Properties of Tandem Double Wire MIG Welding[J]. Transactions of the China Welding Institution, 2019, 40(12): 6-10.

[7] YAO Ping, ZHOU Kang, TANG He-qing. Effects of Operational Parameters on the Characteristics of Ripples in Double-Pulsed GMAW Process[J]. Materials, 2019, 12(17): 2767.

[8] 谢沛民. 高低频脉冲相位铝合金双丝双脉冲MIG焊研究[D]. 广州: 华南理工大学, 2020: 114-116.

XIE Pei-min. Research on Double Wire and Double Pulse MIG Welding of Aluminum Alloy with High and Low Frequency Pulse Phase[D]. Guangzhou: South China University of Technology, 2020: 114-116.

[9] 李林, 薛家祥, 武威, 等. 6061铝合金薄板单脉冲与双脉冲MIG焊接比较分析[J]. 轻合金加工技术, 2019, 47(8): 66-71.

LI Lin, XUE Jia-xiang, WU Wei, et al. Comparative Analysis of Single and Double Pulse MIG Welding of 6061 Aluminum Alloy[J]. Light Alloy Fabrication Technology, 2019, 47(8): 66-71.

[10] YAO Ping, ZHOU Kang, HUANG Shu-wei. Process and Parameter Optimization of the Double-Pulsed GMAW Process[J]. Metals, 2019, 9(9): 1009.

[11] 林泓延, 黄舒薇, 姚屏, 等. 工艺参数对机器人电弧增材制造成形的影响研究[J]. 精密成形工程, 2020, 12(4): 100-106.

LIN Hong-yan, HUANG Shu-wei, YAO Ping, et al. Influence of Process Parameters on Robot Wire and Arc Additive Manufacturing Forming[J]. Journal of Netshape Forming Engineering, 2020, 12(4): 100-106.

[12] 姚屏, 唐贺清, 徐梓惠, 等. 焊枪倾角对机器人弧焊工艺影响规律的研究[J]. 热加工工艺, 2021, 50(11): 124-127.

YAO Ping, TANG He-qing, XU Zi-hui, et al. Influence of Welding Torch Angle on Robot Arc Welding Process[J]. Hot Working Technology, 2021, 50(11): 124-127.

[13] YAO Ping, ZHOU Kang, LIN Hong-yan, et al. Exploration of Weld Bead Forming Rule during Double-Pulsed GMAW Process Based on Grey Relational Analysis[J]. Materials, 2019, 12(22): 3662.

[14] 陆娅. 304奥氏体不锈钢凝固组织的形成及演化规律研究[D]. 昆明: 昆明理工大学, 2016: 10-12.

LU Ya. Study on the Formation and Evolution of Solidification Structure of 304 Austenitic Stainless Steel[D]. Kunming: Kunming University of Science and Technology, 2016: 10-12.

[15] 杨先威, 张发军, 曹磊, 等. 船舶焊接末端受电抖振及其电频细化[J]. 船舶工程, 2020, 42(9): 99-104.

YANG Xian-wei, ZHANG Fa-jun, CAO Lei, et al. Electric Shaking at Welding End of Ship and Its Electrical Frequency Refinement[J]. Ship Engineering, 2020, 42(9): 99-104.

[16] 石玗, 郭朝博, 黄健康, 等. 脉冲电流作用下TIG电弧的数值分析[J]. 物理学报, 2011, 60(4): 738-744.

SHI Yu, GUO Chao-bo, HUANG Jian-kang, et al. Numerical Simulation of Pulsed Current Tungesten Inert gas(TIG) Welding Arc[J]. Acta Physica Sinica, 2011, 60(4): 738-744.

Influence of Double Wire Matching with Different Pulse and Frequency on Welds

BIN Kun1, TANG He-qing1, YAO Ping1,2, CHEN Ye1, WANG Xiao-jun1

(1. Guangdong Polytechnic Normal University, Guangzhou 510360, China; 2. Guangzhou Institute of Science and Technology, Guangzhou 510000, China)

The paper aims to improve the quality of the double wire welding and investigate the influence of matching different pulses and frequencies of the double wire on the welding quality. MIG welding technology was used to perform welding experiments on 3 mm thick stainless steel plates, after which the weld surface morphology, current waveform, metallographic organization and cross-sectional geometry parameters were observed and analyzed. At the same frequency, the depth of melt of the front wire single pulse group was always smaller than that of the corresponding double pulse group. As the frequency of the double pulse increased, the melt depth and the residual height also increased, with little change in the melt width. Welding at a frequency of 4 Hz results in a more aesthetically pleasing weld. In the double wire matching, the single pulse of the front wire will prevent the double pulse of the rear wire from digging into the substrate and the stirring effect of the molten droplet on the molten pool; and the order of the front and rear wire position has a greater influence on the melt depth and after height, and less on the internal metallurgical growth pattern.

robot double wire welding; double wire pulse frequency matching; forming effect; current waveform

10.3969/j.issn.1674-6457.2022.06.017

TG444+.72

A

1674-6457(2022)06-0123-08

2021–10–26

国家自然科学基金(51805099);广东省省级科技计划(2017B090914005);2018年广东省联合培养研究生示范基地项目;广东省研究生教育创新计划(2017QTLXXM38);广州市科技计划(201805010001);广东省教育厅2020年普通高校重点科研项目(2020ZDZX2019)

宾坤(1997—),男,硕士生,主要研究方向为机器人智能制造、电弧增材制造。

姚屏(1978—),女,博士,教授,主要研究方向为工业机器人及智能控制等。

责任编辑:蒋红晨