铝合金线性摩擦焊研究现状

何光进,李川,吴厦,李昊瑜,陈大军,付扬帆,刘正涛,代野,莫非,江波

铝合金线性摩擦焊研究现状

何光进1,李川1,吴厦2,李昊瑜2,陈大军2,付扬帆2,刘正涛2,代野2,莫非2,江波2

(1.海军装备部驻广州地区军事代表局,广州 510200;2.西南技术工程研究所,重庆 401329)

线性摩擦焊作为一种新型的固相焊接技术,热输入低、焊接应力小,适合于铝合金的焊接。介绍了线性摩擦焊的工作原理,主要综述了铝合金线性摩擦焊数值模拟、微观组织和力学性能等3个方面的研究进展。在此基础上,着重介绍了摩擦压力、焊接时间及振动频率等工艺参数对铝合金线性摩擦焊微观组织和力学性能的影响,介绍了工艺参数对铝合金与不锈钢、纯铜、镁合金等异种金属线性摩擦焊微观组织、力学性能及金属间化合物种类和分布的影响。最后,对铝合金线性摩擦焊在数值模拟、接头性能及金属间化合物调控方面存在的不足进行了总结,并对其主要发展方向进行了展望。

铝合金;线性摩擦焊;模拟研究;异种金属

铝合金具有较高的比强度和比刚度,作为轻量化结构材料在航空航天、武器装备、船舶工业、汽车制造等方面得到了广泛的应用。铝合金具有熔点低、线膨胀系数大及导热性好等特点,采用传统熔焊方法进行焊接时,易产生热裂纹、气孔、夹杂和变形等问题,严重影响焊接件的使用寿命。线性摩擦焊(liner friction welding,LFW)作为一种新型固相焊连接技术,以摩擦热为热源,可有效避免或减少熔焊所带来的问题,已应用于航空发动机整体叶盘的加工与维修中[1-2]。目前,LFW的研究主要集中在钛合金[3-5]、高温合金[6-8]、钢[9-10]3个方面,现有铝合金LFW研究所取得的相关成果显示,该工艺非常适合铝合金的焊接,对于不同类型的铝合金,通过控制焊接压力、振动频率及焊接时间等工艺参数可以达到降低热输入的目的,进而获得良好的焊接接头,此外,铝合金与不锈钢、镁合金和铜等异种金属的LFW也能获得力学性能良好的接头。文中对铝合金LFW研究现状进行了简要阐述。

1 LFW的原理和特点

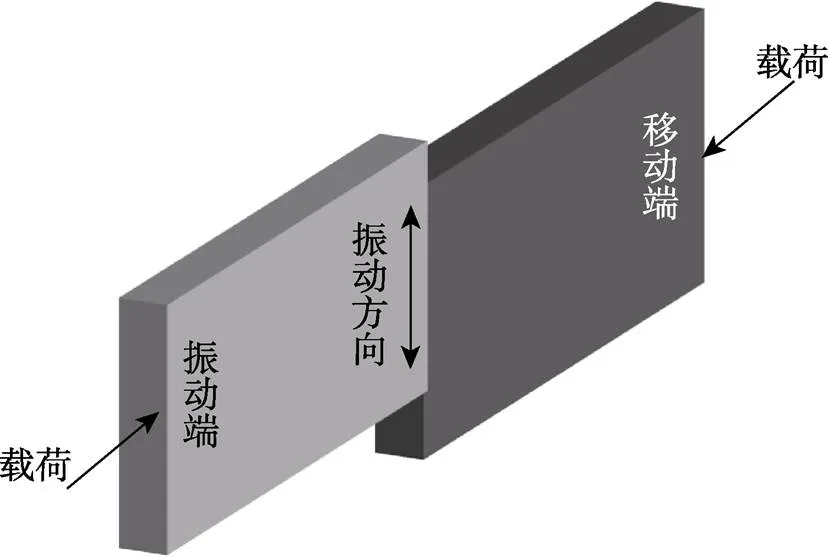

图1为LFW原理示意图,对于LFW的2个待焊工件,一件被夹持在做往复直线运动的振动端,另一件被夹持在移动端,移动端工件逐渐向振动端工件靠拢,接触后振动端工件做往复周期的直线摩擦运动,接触端面逐步增大,接触端面金属随温度逐步升高变为黏塑性状态,在顶锻力和摩擦力的共同作用下,接触面周围挤出黏塑性飞边,当达到合适状态时,振动端停止振动,施加顶锻力并保压一定时间,直至形成良好的焊接接头[11-12]。

图1 LFW原理示意图[11]

LFW主要有以下特点:(1)适用范围广,能够焊接多边形截面的同种或异种合金,可实现非回转体的焊接;(2)焊接接头质量高,无熔焊接头的气孔、夹杂、裂纹等凝固缺陷;(3)可适用于超细晶材料等热敏感材料的焊接;(4)焊接设备成本相对高昂,应用范围受到限制,目前其生产应用仅限于钛合金整体叶盘的焊接。

2 铝合金LFW的数值模拟研究

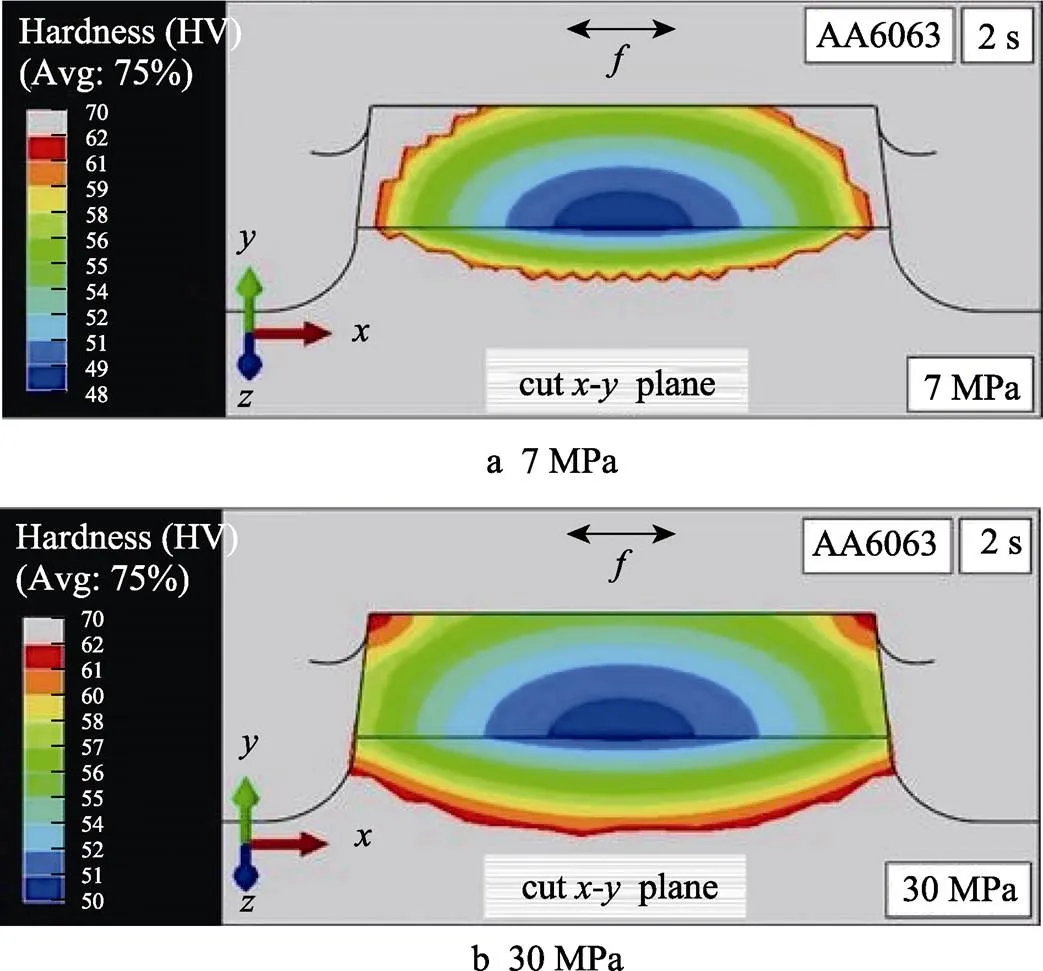

通过数值模拟可以对铝合金LFW传质传热、残余应力等方面进行精准预测,通过试验与数值模拟的结合可以获得数值模拟与工艺的匹配性关系,进而形成铝合金LFW的工艺准则。Adrian等[13]通过试验和数值分析,研究了焊接界面周围的硬度和温度分布,结果表明,通过改变高频LFW摩擦压力,可以减小热力影响区(TMAZ)的厚度,从而减小铝合金LFW接头软化区宽度。图2为AA6063接头在不同压力下的焊缝硬度分布,从硬度分布情况来看,AA6063高频LFW中,当焊接压力从30 MPa减小到7 MPa时,接头软化的TMAZ厚度从2~3 mm减小至1 mm左右,其机理是通过减小摩擦压力可以减少热输入,进而促进TMAZ区变窄。

图2 AA6063接头在7 MPa和30 MPa下界面处的硬度分布[13]

Song等[14]对AA2024的LFW焊后残余应力进行了研究。首次采用了完全耦合的隐式热力分析方法,通过半自动重划分网格控制单元变形,获得的残余应力模拟结果与同步辐射X射线衍射试验测试得到的数值较为符合,进而提出了描述LFW件中残余应力分布的函数。图3为AA2024的LFW残余应力拟合模型,该模型有助于预测最大应变的位置及大小,仅需4个数据即可获得函数中的所有参数,并且可以根据确定的模型快速得到最大应变的位置及大小。

图3 AA2024的LFW残余应力拟合模型[14]

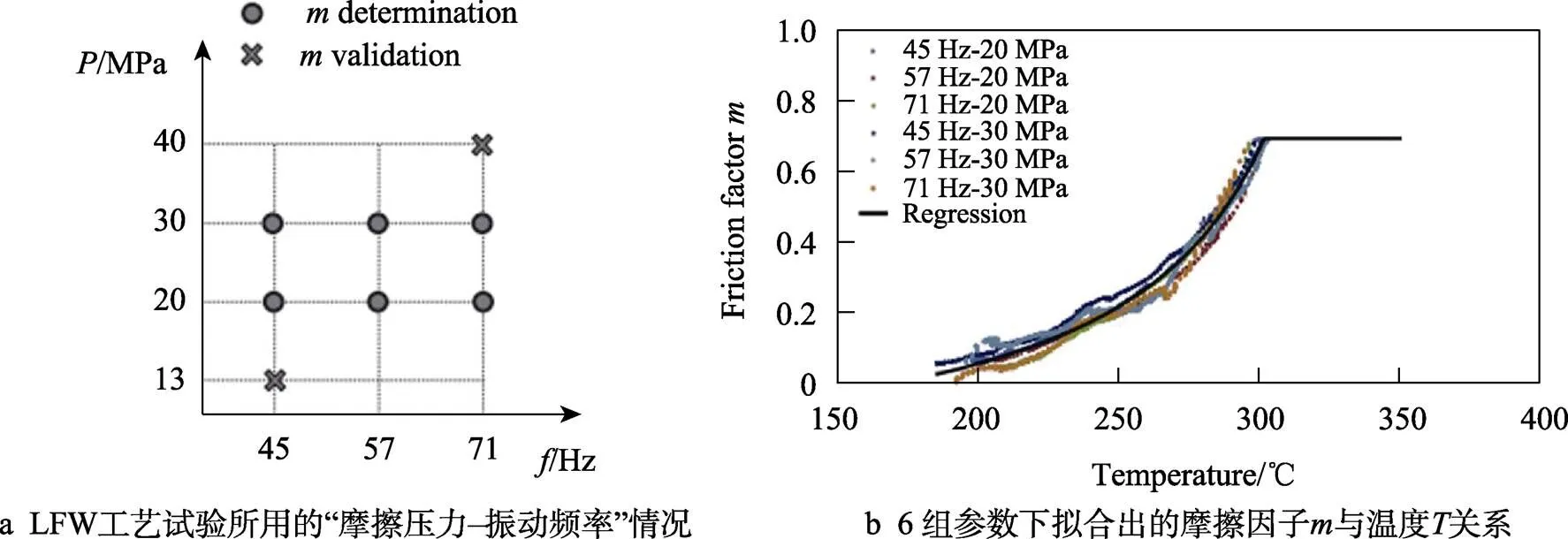

Buffa等[15]确定了AA2011–T3铝合金LFW的三维数值模型界面温度与摩擦因子的关系。图4a中圆点代表6种不同的“振动频率–摩擦压力”参数,在该参数下进行的试验均获得了良好的焊接接头。这些试验参数下与的关系见图4b,其中界面温度通过热电偶进行采集,摩擦因子为剪切应力与剪切屈服应力的比值,剪切应力与焊接压力和接触面积相关,剪切屈服应力为温度和应变的函数。利用图4a中2个交叉点代表的工艺参数进行验证试验,对数值计算结果的温度与热电偶采集的温度进行比较,发现两者结果相差约5%,验证了数值模型的准确性,为未来铝合金LFW焊接过程中力学分析和焊接机理分析提供了支撑。

图4 摩擦因子m与温度T的拟合过程[15]

Yamileva等[16]采用LFW的简化模型,研究了AA2024和Ti6Al4V夹持高度对LFW结果的影响,研究发现,均匀分布的焊缝温度场有利于提高接头质量。对于Ti6Al4V,较小的夹持高度可以使温度差异更小;而对于AA2024,较大(10~15 mm)的夹持高度能够获得更加均匀的温度场。Buffa等[17]研究了不同焊接试样尺寸对铝合金LFW的影响,并提出了不同试样尺寸的LFW接头设计规则。图5为焊接结束时不同尺寸大小的试样温度场分布,由图5可以看出,下部试样尺寸一致,上部试样尺寸不同,这会导致焊接界面的温度存在明显差异。材料温度较低时,材料流动应力较低,导致焊接质量降低。当材料具有较大流动应力时,尺寸较小的上部试样应使用较硬材料,下部试样最好使用较软材料。Gianluca等[18]在此基础上研究了AA6082的LFW接头质量与振动频率、摩擦压力的关系,通过建立数据库并结合试验数据预测焊接的稳定性,研究表明,数值结果与试验数据具有较好的吻合性。

图5 焊接结束时不同尺寸大小的试样温度场分布[17]

Jiao等[19]通过分子动力学模拟建立了镍/铝LFW的原子模型,研究了LFW中表面粗糙度和焊接过程中孔隙闭合的规律,结果表明,由于镍硬度较铝高,镍粗糙的表面可能会影响焊缝的最终结构。在摩擦阶段,较软铝侧中的孔隙通过原子扩散闭合,而较硬的镍侧孔隙则通过顶锻阶段界面变形进行闭合。图6为镍/铝LFW中铝表面粗糙时分子动力学模拟过程,其中蓝色(左)为镍,黄色(右)为铝。

图6 镍/铝LFW中铝表面粗糙时分子动力学模拟过程[19]

3 铝合金LFW的微观组织和力学性能

LFW具有热输入低的特性,适合于铝合金的焊接,而焊接工艺对接头微观组织和力学性能有着极大的影响,在LFW中主要涉及的工艺参数有振动频率、摩擦压力、焊接时间、焊前刻蚀工艺和振幅等,国内外学者已经展开了铝合金LFW工艺参数对焊接质量影响的初步研究。

Kiseleva等[20-21]对Al–Cu–Mg铝合金LFW进行了研究,得到的焊缝无宏观缺陷,且具有较高的强度。由于发生了强烈的塑性变形,焊缝中心晶粒为超细晶,同时焊缝区域位错密度增加,经过均质化处理后,焊缝中心产生了Al–Cu–Mn相金属间化合物,其以固溶体的形式弥散分布,该区域硬度较高,图7为Al–Cu–Mg铝合金LFW接头及焊缝组织形貌。Ivanov等[22]对Al–Cu–Li铝合金LFW的研究表明,添加Mg元素可以促进焊缝组织中富铜簇大沉淀物的形成。Gumbmann等[23]研究了Mg元素含量对Al–Cu–Li铝合金LFW过程中析出物沉淀动力学的影响,结果表明,Mg元素质量分数大约为0.1%~ 0.2%时,可以显著加速析出物沉淀动力学过程并提高接头强度。

图7 Al–Cu–Mg铝合金LFW接头及焊缝中心组织形貌[20]

LFW能够减小焊接热影响带来的晶粒长大,适合于焊接超细晶材料。Orłowska等[24]首次通过LFW技术焊接AA1070超细工业纯铝,结果表明,超细晶粒未得到保存,焊缝区域晶粒由原始平均晶粒尺寸的1 μm增大至1.6~2 μm,接头抗拉强度达到142~ 152 MPa,为母材强度的83%~90%,表明LFW在焊接超细晶铝合金上具有很大潜力。但Orłowska等并未找到最佳的工艺参数,接头存在未焊合等缺陷,仍需进行进一步的试验研究。为了增大焊合区域,马铁军等[25]提出增加LFW振幅这一工艺参数来增大焊合区域。对LC9超硬铝进行LFW工艺试验研究,得到的焊缝抗拉强度为590~620 MPa,达母材的84%~ 88%,具有良好的抗拉性能,但从接头整体来看,焊合率最大只有51%,这是因为焊件接触端面边缘加热不足,导致焊合区域较小,在焊接过程中适当增加振幅能够提升接头的焊合率。

Xie等[26]研究了AA2050和AA7010铝合金LFW接头的微观组织和力学性能,并讨论了接头析出物对接头强度的影响,AA2050接头屈服强度约为母材的62%,这主要是由于焊接过程中组织发生了再结晶以及母材中主要强化相T和θ'的溶解导致接头强度较低,AA7010接头屈服强度约为母材的83%,这是主要由于焊缝中心组织发生了几乎完全再结晶和TMAZ中发生了部分组织再结晶,虽然通过晶粒细化可以提高接头的强度,但不足以弥补因析出物η'和β'强化相的溶解而导致的接头强度损失。

铝合金LFW中摩擦压力和振动频率这2个工艺参数对焊接质量有着重要影响。Fratini等[27]研究了AA6082–T6铝合金LFW的工艺窗口,AA6082–T6铝合金在固定振动频率下,工艺窗口很窄,过低的摩擦压力导致焊接时热输入不足,但过高的摩擦压力使接头在焊接初期过度烧蚀而失效。图8为不同工艺参数下温度与时间的关系,由图8可知,在“58 Hz(振动频率)–30 MPa(摩擦压力)–20.28 kW/mm2(单位面积功率)”工艺条件下得到的接头无未焊合和氧化物夹杂等焊接缺陷。沉淀强化AA6061铝合金具有高温热敏感性,过高的热输入可能使沉淀强化相长大,因此在极短焊接时间、高摩擦压力及高振动频率的LFW工艺条件下能够保存沉淀强化相。Won等[28]通过在固定振动频率下引入高摩擦压力,并降低焊件接触界面温度,以达到抑制接头软化、使接头硬度分布均匀的目的,在上述条件下接头晶粒得到细化,同时沉淀强化相在焊缝中也得以保留。

图8 不同“振动频率–摩擦压力–单位面积功率”工艺条件下的温度–时间关系[27]

高摩擦压力有利于减少异种铝合金LFW接头中金属间化合物的产生。Rotundo等[29]对AA2024铝合金和AA2124/25%SiCp(体积分数)复合材料(AA2124/ MMC)进行了LFW工艺试验研究,结果表明,焊缝在MMC侧的Cu–Fe基金属间化合物在185 MPa的高摩擦压力下发生了大塑性变形,焊缝中金属间化合物减少,增强颗粒分布未受到焊接工艺的影响,焊缝区域晶粒细化。AA2124/MMC在185 MPa的高摩擦压力下的焊接接头抗拉强度为433 MPa,可达AA2024母材的90%以上,图9为焊缝界面显微组织。

图9 焊缝界面显微组织[29]

振动频率和焊接时间也对铝合金LFW焊接质量有一定影响。Mogami等[30]对不同材料特性的AA5052与AA6063进行了LFW研究。沉淀强化铝合金AA6063热敏感性高,在振动频率为250 Hz(较高,是传统LFW的5倍)和焊接时间为0.4 s的工艺条件下进行焊接时,由于较低的热输入不足以引起动态再结晶及往复运动的大剪切变形,界面处晶粒细化为100 nm左右,焊缝保留了AA6063铝合金的沉淀析出物,进而提高了AA6063铝合金的接头强度,图10a为焊接界面处的细化晶粒和在大剪切变形下的拉伸晶粒。AA5052属于加工硬化铝合金,热敏感性低,延长焊接时间有利于提升接头力学性能。在低热输入条件下,2种材料的接头都易产生缺陷,焊接质量不稳定,图10b和c分别为AA6063和AA5052在低热输入条件下焊缝边缘未焊合区域。

Medvedev等[31]研究了Al–Cu–Mg–Mn焊前刻蚀工艺对焊接质量的影响,结果表明,不同刻蚀工艺对Al–Cu–Mg–Mn合金的LFW焊接质量影响较小。在拉伸试验中,断裂发生在TMAZ,刻蚀工艺能够减小焊缝区域宽度,但对TMAZ的宽度、组织和显微硬度影响不大。

图10 焊缝界面晶粒与焊缝未焊合缺陷[30]

4 铝合金与异种金属LFW的微观组织和力学性能

铝合金与异种金属的LFW接头中会形成脆性金属间化合物,这些脆性金属间化合物会对接头的力学性能产生很大影响,减小该影响是现在铝合金与异种金属LFW的主要研究方向。图11为异种金属LFW接头各区域分布示意图,LFW焊后接头分为元素互扩散区、再结晶区和热力影响区[32]。

Matsuda等[33]发现AA5083与304不锈钢高频LFW(HFLFW)接头处产生了Fe2Al5、FeAl6、FeAl3的亚稳态Al–Fe金属间化合物和Al–Mg–Cr化合物的脆弱反应层,图12为接头界面结构TEM图,在HFLFW下焊接1 s后接头处产生了金属间化合物。为了减少铝/钢金属间化合物和第二相的产生,进一步控制摩擦压力和摩擦时间[34],AA5083和AA6063与304不锈钢LFW接头界面所产生的金属间化合物层厚度均小于200 nm,AA5083/304的接头抗拉强度达AA5083铝母材的94.9%,AA6063/304的接头抗拉强度达AA6063铝母材的89.7%。

图11 异种金属LFW接头各区域分布示意图[32]

图12 HFLFW焊接1 s后接头界面处金属间化合物[33]

铝合金与镁合金的LFW在接头中形成了脆性金属间化合物,导致接头强度降低。根据Al–Mg二元相图[35]可知,Al3Mg2和Al12Mg17两种金属间化合物均可在熔化温度以下形成,Bhamji等[36]对AA6082/ AZ31的LFW进行了研究,接头拉伸断口的X射线衍射分析结果表明,断口处主要存在金属间化合物Al12Mg17和Al3Mg2,这些脆性金属间化合物是影响接头质量的主要原因;研究还发现,随着摩擦压力的增加,金属间化合物的质量分数从约0.09%减小至低于0.02%,但不能完全消除。

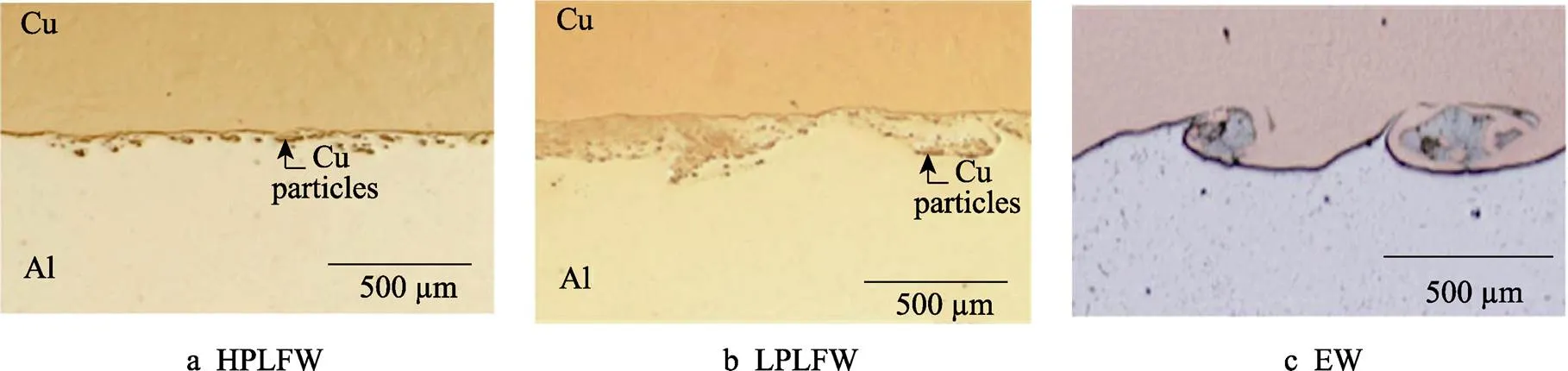

Wanjara等[37]和Dalgaard等[38]对AA6063与C10100纯铜的LFW进行了研究。结果表明,增大摩擦压力、减少往复循环次数、缩短焊接时间可最大限度地减少AlCu金属间化合物的形成。图13为HPLFW、低频LFW(LPLFW)及爆炸焊(EW)的接头界面金属间化合物。铝/铜LFW金属间化合物相比铝/铜EW少得多,TMAZ仅为铝/铜EW的1/10,在双金属电连接器中HPLFW是更适合的焊接方法,由于HPLFW摩擦压力大、频率高及焊接时间短,其接头金属间化合物宽度相比于LPLFW也更窄。Bhamji等[39]对输电线路使用的AA1050/C101的LFW进行了研究,结果表明,接头具有良好的导电性能,同时其力学性能高于母材,界面处CuAl2金属间化合物层小于1 μm,其产生的电位差难以检测出来。Zhou等[40]研究了不同顶锻压力对AA5083/C101的LFW微观结构和力学性能的影响,结果表明,在60 MPa低压下,抗拉强度达到161 MPa,焊缝界面层状金属间化合物几乎无法检测到。不同顶锻压力对金属间化合物的种类、尺寸和分布有着很大影响,进而会影响接头质量,这是由于低顶锻压力更加利于Al–Cu金属间化合物的机械混合,同时低顶锻压力对Al–Cu金属间化合物的破碎更强,较低的热输入不足以促进接头Al和Cu之间的扩散,相反,较高的压力会导致形成层状Al2CuMg脆性相,降低接头力学性能。

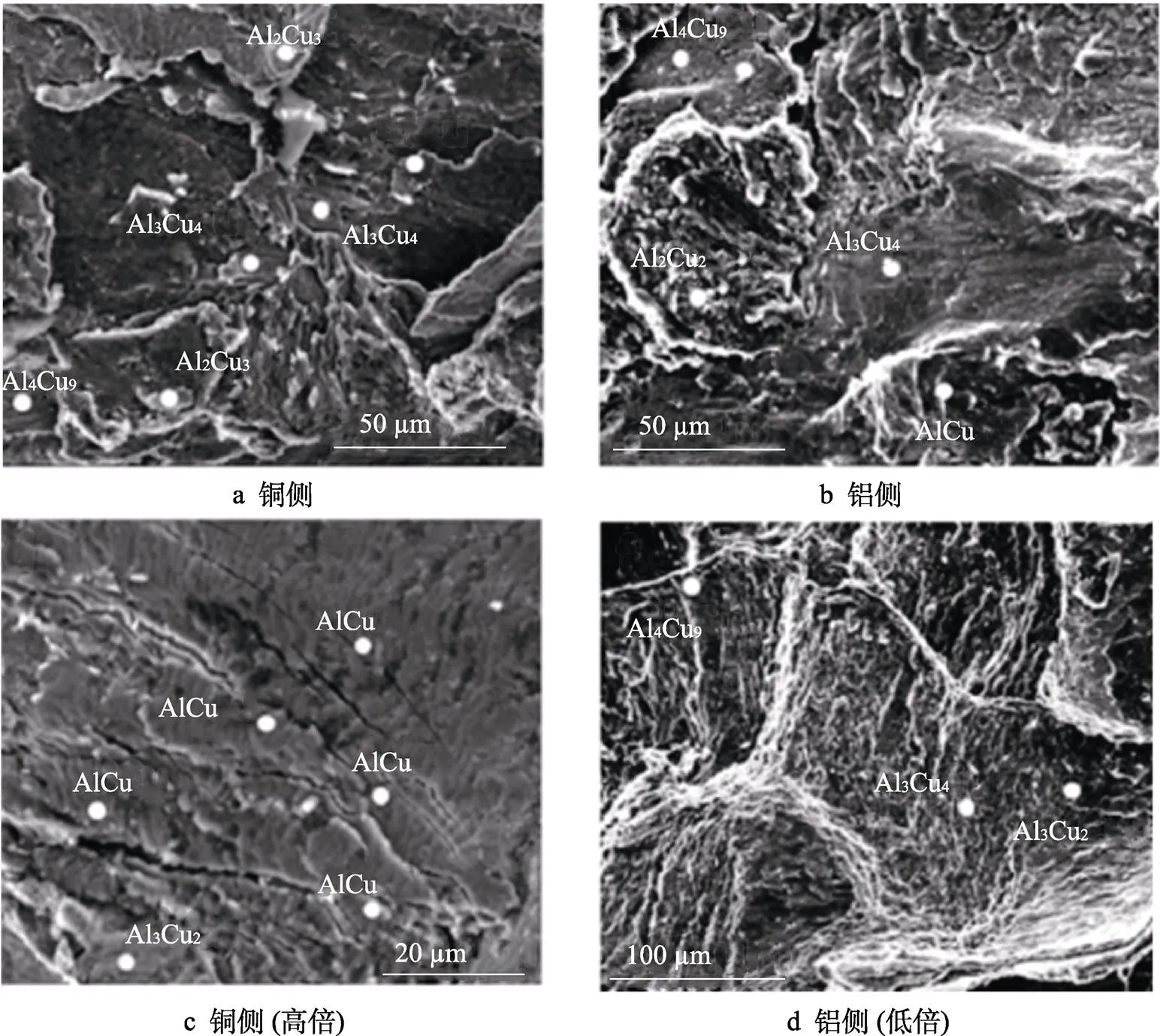

Avettand–Fènoël等[41]对AA2024/Cu的LFW进行了研究,发现金属间化合物有Al3Cu2、Al2Cu、AlCu、Al2Cu3、Al4Cu9,图14为AA2024/Cu的LFW试样拉伸断口SEM图。这些金属间化合物导致接头在拉伸试验中呈现出脆性断裂,接头屈服强度低于铜母材的50%。研究还发现,通过增加摩擦压力、减少焊接时间和采用较短的往复摩擦运动路线等焊接工艺可以减少金属间化合物的生成,并改变其分布状态。马铁军等[42]在AA5083铝合金/T2纯铜的LFW接头界面发现扩散层约2 μm厚,推断其相关组成可能包含Al3Cu、Al2Cu、Al3Cu2、AlCu、Al3Cu4、Al2Cu3、Al4Cu9、AlCu3、AlCu4中的一种或多种,接头抗拉强度为T2纯铜的50%,表明金属间化合物对接头性能有重要影响。与Bhamji等[39]对铝/铜LFW的研究相比,不同种类铝合金与铜的LFW存在较大差异,需要对铝/铜LFW进行系统研究。

图13 不同焊接方式下的界面金属间化合物[37]

图14 AA2024/Cu的LFW试样拉伸断口SEM图[41]

5 结语与展望

目前,国内外学者逐步开展了铝合金(同种或异种铝合金)LFW和铝合金与不锈钢、镁合金及铜等异种金属LFW的研究。对于铝合金LFW,接头抗拉强度可达母材的80%~90%以上,接近母材强度。异种铝合金LFW和铝合金与异种金属LFW的接头中必然会形成脆性金属间化合物,这是影响接头性能的主要因素,通过控制工艺参数能在一定程度上减少脆性金属间化合物的影响,但难以完全消除。对同种铝合金LFW的数值模拟已经开展了部分研究,其数值模型具有很高的准确性,但针对铝合金与异种金属LFW的数值模拟研究还未展开,考虑到不同材料的热力性质不同,铝合金与异种金属LFW的数值模拟将更为复杂,亟待展开研究。铝合金LFW研究主要涉及部分二系、五系和六系铝合金,其他种类铝合金LFW研究需要逐步展开,以加快铝合金LFW的应用。

[1] 刘建丽, 王严, 耿培皓, 等. 线性摩擦焊接技术及其在航空航天领域中的应用[J]. 焊接, 2016(10): 11-17.

LIU Jian-li, WANG Yan, GENG Pei-hao, et al. Application of Linear Friction Welding Technology in Aerospace Industry[J]. Welding & Joining, 2016(10): 11-17.

[2] 陶博浩, 李菊, 张彦华. TA19双态组织钛合金线性摩擦焊接头的组织结构及演化行为[J]. 材料导报, 2020, 34(14): 14147-14153.

TAO Bo-hao, LI Ju, ZHANG Yan-hua. Microstructure and Evolution Behavior of Linear Friction Welded Joints of TA19 Titanium Alloy with Bimodal Structure[J]. Materials Reports, 2020, 34(14): 14147-14153.

[3] 郭震国, 马铁军, 李文亚, 等. TA19/TB2异质钛合金线性摩擦焊试验研究[J]. 精密成形工程, 2019, 11(6): 8-13.

GUO Zhen-guo, MA Tie-jun, LI Wen-ya, et al. Linear Friction Welded Dissimilar Joint of TA19 and TB2 Titanium Alloys[J]. Journal of Netshape Forming Engineering, 2019, 11(6): 8-13.

[4] 张传臣, 张田仓, 金俊龙. TC21+TC4–DT线性摩擦焊接头组织与力学性能试验[J]. 焊接学报, 2019, 40(12): 133-137.

ZHANG Chuan-chen, ZHANG Tian-cang, JIN Jun-long. Microstructure and Mechanical Properties of Linear Friction Welding Joint of TC21/TC4-DT[J]. Transactions of the China Welding Institution, 2019, 40(12): 133-137.

[5] 李晓红, 张彦华, 李赞, 等. TC17(α+β)/TC17(β)钛合金线性摩擦焊接头相组成及织构分析[J]. 焊接学报, 2020, 41(1): 1-6.

LI Xiao-hong, ZHANG Yan-hua, LI Zan, et al. Study on Phase and Texture of TC17(α+β)/TC17(β) Linear Friction Welding Joint[J]. Transactions of the China Welding Institution, 2020, 41(1): 1-6.

[6] MASOUMI F, SHAHRIARI D, MONAJATI H, et al. Linear Friction Welding of AD730™ Ni-Base Superalloy: Process-Microstructure-Property Interactions[J]. Materials & Design, 2019, 183(C): 108117.

[7] MASOUMI F, SHAHRIARI D, JAHAZI M, et al. On the Occurrence of Liquation during Linear Friction Welding of Ni-Based Superalloys[J]. Metallurgical and Materials Transactions, 2017, 48(6): 2886-2899.

[8] 季亚娟, 张田仓, 郭德伦, 等. DD6/FGH96线性摩擦焊接头组织及性能[J]. 焊接学报, 2016, 37(4): 111-114.

JI Ya-juan, ZHANG Tian-cang, GUO De-lun, et al. Structure and Mechanical Property of DD6/FGH96 Linear Friction Welding Joint[J]. Transactions of the China Welding Institution, 2016, 37(4): 111-114.

[9] 李彦默, 郭小辉, 陈斌, 等. GH4169合金与S31042钢线性摩擦焊接头组织及力学性能[J]. 金属学报, 2021, 57(3): 363-374.

LI Yan-mo, GUO Xiao-hui, CHEN Bin, et al. Microstructure and Mechanical Properties of Linear Friction Welding Joint of GH4169 Alloy/S31042 Steel[J]. Acta Metallurgica Sinica, 2021, 57(3): 363-374.

[10] WANJARA P, NAIK B S, YANG Q, et al. Linear Friction Welding of Dissimilar Materials 316L Stainless Steel to Zircaloy-4[J]. Metallurgical and Materials Transactions, 2018, 49(5): 1-12.

[11] 吴辉, 孙敏, 杨燕. 线性摩擦焊技术研究进展[J]. 焊接技术, 2014, 43(7): 1-4.

WU Hui, SUN Min, YANG Yan. Research Progress of Linear Friction Welding Technology[J]. Welding Technology, 2014, 43(7): 1-4.

[12] LI Wen-ya, VAIRIS A, PREUSS M, et al. Linear and Rotary Friction Welding Review[J]. International Materials Reviews, 2016, 61(2): 71-100.

[13] ADRIAN L, HIDEO M, TOMOKI M, et al. Hardening and Softening Effects in Aluminium Alloys during High-Frequency Linear Friction Welding[J]. Journal of Materials Processing Tech, 2017, 255: 547-558.

[14] SONG X, XIE M, HOFMANN F, et al. Residual Stresses in Linear Friction Welding of Aluminium Alloys[J]. Materials & Design, 2013, 50: 360-369.

[15] BUFFA G, CAMMALLERI M, CAMPANELLA D, et al. Shear Coefficient Determination in Linear Friction Welding of Aluminum Alloys[J]. Materials and Design, 2015, 82: 238-246.

[16] YAMILEVA A, GAZIZOV R. Influence of Clamping in Computer Simulation of the Linear Friction Welding Process of Aluminum and Titanium Alloys[C]// Proceedings of the 1st International Joint Symposium on Joining and Welding, 2013: 339-343.

[17] BUFFA G, CAMMALLERI M, CAMPANELLA D, et al. Linear Friction Welding of Dissimilar AA6082 and AA2011 Aluminum Alloys: Microstructural Characterization and Design Guidelines[J]. International Journal of Material Forming, 2017, 10(3): 307-315.

[18] GIANLUCA B, DAVIDE C, SERGIO P, et al. Weld Quality Prediction in Linear Friction Welding of AA6082-T6 through an Integrated Numerical Tool[J]. Journal of Materials Processing Tech, 2016, 231: 389-396.

[19] JIAO Zhen, SONG Chang-bao, LIN Tie-song, et al. Molecular Dynamics Simulation of the Effect of Surface Roughness and Pore on Linear Friction Welding between Ni and Al[J]. Computational Materials Science, 2011, 50(12): 3385-3389.

[20] KISELEVA S K, ABRAMOVA M M, SITDIKOV V D, et al. Features of Microstructural Changes of an Aluminum Alloy D16T Samples Welded with Linear Friction Welding[J]. Journal of Engineering Science & Technology Review, 2015, 8(6): 33-36.

[21] KISELYEVA S K, ASTANIN V V, GAREEVA L, et al. Microstructure and Mechanical Properties of Joint Welds Formed by Linear Friction Welding in Al-Cu-Mg Alloy[J]. Journal of Engineering Science & Technology Review, 2014, 7(5): 32-35.

[22] IVANOV R, DESCHAMPS A, DE G F. High Throughput Evaluation of the Effect of Mg Concentration on Natural Ageing of Al-Cu-Li-(Mg) Alloys[J]. Scripta Materialia, 2018, 150: 156-159.

[23] GUMBMANN E, DE GEUSER F, DESCHAMPS A, et al. A Combinatorial Approach for Studying the Effect of Mg Concentration on Precipitation in an Al-Cu-Li Alloy[J]. Scripta Materialia, 2016, 110: 44-47.

[24] ORŁOWSKA M, OLEJNIK L, CAMPANELLA D, et al. Application of Linear Friction Welding for Joining Ultrafine Grained Aluminium[J]. Journal of Manufacturing Processes, 2020, 56: 540-549.

[25] 马铁军, 杨思乾, 张勇, 等. LC9超硬铝线性摩擦焊研究[J]. 热加工工艺, 2007, 36(11): 14-15.

MA Tie-jun, YANG Si-qian, ZHANG Yong, et al. Study on Linear Friction Welding of LC9 Superduralumin Alloy[J]. Metal Hotworking Technology, 2007, 36(11): 14-15.

[26] XIE Shuang, XIA Zhang-wen, DING Ren-gen, et al. Microstructure and Mechanical Properties of Two Al Alloys Welded by Linear Friction Weld[J]. Materials Science & Engineering A, 2021, 816: 141261.

[27] FRATINI L, BUFFA G, CAMMALLERI M, et al. On the Linear Friction Welding Process of Aluminum Alloys: Experimental Insights through Process Monitoring[J]. CIRP Annals-Manufacturing Technology, 2013, 62(1): 295-298.

[28] WON C J, LI Wei-hao, KOHSAKU U, et al. Flat Hardness Distribution in AA6061 Joints by Linear Friction Welding[J]. Scientific Reports, 2021, 11(1): 11756.

[29] ROTUNDO F, MARCONI A, MORRI A, et al. Dissimilar Linear Friction Welding between a SiC Particle Reinforced Aluminum Composite and a Monolithic Aluminum Alloy: Microstructural, Tensile and Fatigue Properties[J]. Materials Science & Engineering A, 2013, 559(C): 852-860.

[30] MOGAMI H, MATSUDA T, SANO T, et al. High-Frequency Linear Friction Welding of Aluminum Alloys[J]. Materials & Design, 2018, 139: 457-466.

[31] MEDVEDEV A, BYCHKOV V, SELIVANOV A, et al. Joining of Cu-Mg-Mn Aluminum Alloy with Linear Friction Welding[J]. Journal of Engineering Science and Technology Review, 2014, 7(5): 43-46.

[32] 张传臣, 张田仓, 季亚娟, 等. 线性摩擦焊接头形成过程及机理[J]. 材料工程, 2015, 43(11): 39-43.

ZHANG Chuan-chen, ZHANG Tian-cang, JI Ya-juan, et al. Formation Process and Mechanism of Linear Friction Welding Joint[J]. Journal of Materials Engineering, 2015, 43(11): 39-43.

[33] MATSUDA T, ADACHIH, YOSHIDA R, et al. Formation of Interfacial Reaction Layer for Stainless Steel/Aluminum Alloy Dissimilar Joint in Linear Friction Welding[J]. Materials Today Communications, 2020, 26: 101700.

[34] TOMOKI M, HIRONOBU A, TOMOKAZU S, et al. High-Frequency Linear Friction Welding of Aluminum Alloys to Stainless Steel[J]. Journal of Materials Processing Tech, 2018, 269: 45-51.

[35] MURRAY J L. The Al-Mg (Aluminum-Magnesium) System[J]. Journal of Phase Equilibria, 1982, 3(1): 60-74.

[36] BHAMJI I, PREUSS M, MOAT R J, et al. Linear Friction Welding of Aluminum to Magnesium[J]. Science and Technology of Welding and Joining, 2012, 17(45): 368-374.

[37] WANJARA P, DALGAARD E, TRIGO G, et al. Linear Friction Welding of Al-Cu: Part 1-Process Evaluation[J]. Canadian Metallurgical Quarterly, 2011, 50(4): 350-359.

[38] DALGAARD E, WANJARA P, TRIGO G, et al. Linear Friction Welding of Al-Cu Part 2-Interfacial Characteristics[J]. Canadian Metallurgical Quarterly, 2011, 50(4): 360-370.

[39] BHAMJI I, MOAT R J, PREUSS M, et al. Linear Friction Welding of Aluminum to Copper[J]. Science & Technology of Welding & Joining, 2013, 7(4): 314-320.

[40] ZHOU Nan, GAN Chun-lei, SONG Dong-fu, et al. Influence of Forging Pressure on Microstructural and Mechanical Properties Development in Linear Friction Welded Al-Cu Dissimilar Joint[J]. Soldagem & Inspeção, 2019, 24: 2401.

[41] AVETTAND-FÈNOËL M N, RACINEUX G, DEBEUGNY L, et al. Microstructural Characterization and Mechanical Performance of an AA2024 Aluminium Alloy-Pure Copper Joint Obtained by Linear Friction Welding[J]. Materials & Design, 2016, 98(15): 305-318.

[42] 马铁军, 刘亚森, 李文亚, 等. 线性摩擦焊AA5083铝合金/T2纯铜异质接头特征研究[J]. 机械工程学报, 2017, 53(4): 11-17.

MA Tie-jun, LIU Ya-sen, LI Wen-ya, et al. Characteristics of Linear Friction Welded AA5083 Aluminium Alloy-T2 Pure Copper Dissimilar Joint[J]. Journal of Mechanical Engineering, 2017, 53(4): 11-17.

Research Progress of Linear Friction Welding Applied in Aluminum Alloys

HE Guang-jin1, LI Chuan1, WU Xia2, LI Hao-yu2, CHEN Da-jun2, FU Yang-fan2, LIU Zheng-tao2, DAI Ye2, MO Fei2, JIANG Bo2

(1. Military Representative Bureau of the Naval Armament Department in Guangzhou, Guangzhou 510200, China; 2. Southwest Technology and Engineering Research Institute, Chongqing 401329, China)

Linear friction welding, as a new type of solid-phase welding technology, has low heat input and small welding stress, and is suitable for the welding of aluminum alloys. The paper introduces the working principle of linear friction welding and mainly reviews the research progress of numerical simulation, microstructure and mechanical properties of aluminum alloy linear friction welding, on the basis of which, it focuses on the effects of process parameters such as friction pressure, welding time and vibration frequency on the microstructure and mechanical properties of linear friction welding of aluminum alloys, besides, it also introduces the effects of process parameters on the microstructure, mechanical properties and types and distribution of intermetallic compounds in linear friction welding of such dissimilar metals as aluminum alloys, stainless steel, pure copper, magnesium alloys. Finally, the paper summarizes the shortcomings of numerical simulation, joint performance and intermetallic compound regulation in the research of aluminum alloy linear friction welding and prospects its main development direction.

aluminum alloy; linear friction welding; simulation studies; dissimilar metals

10.3969/j.issn.1674-6457.2022.06.018

TG453;TG146.2+1

A

1674-6457(2022)06-0131-10

2021–12–01

何光进(1983—),男,工程师,主要研究方向为特种焊接技术。

吴厦(1994—),男,硕士,助理工程师,主要研究方向为金属搅拌摩擦焊。

责任编辑:蒋红晨