台阶盒形件起皱和开裂改善

杨程,陈林,彭迎娇,王瑞静,谢晓东

应用技术

台阶盒形件起皱和开裂改善

杨程1,陈林1,彭迎娇1,王瑞静1,谢晓东2

(1.西安建筑科技大学 冶金工程学院,西安 710055;2.广东合和建筑五金制品有限公司,广东 佛山 528100)

改善台阶盒形件拉深成形时凸缘区起皱和圆角区开裂的缺陷。理论分析了起皱和开裂产生的原因,利用有限元模拟分析了压边力大小、凹模运行方式和板料形状对台阶盒形件拉深成形的影响,采用实验验证了有限元模拟结果的准确性。长方形板料拉深成形时,4个角部相比直边部位流动阻力更大,直边部位材料过度向模具型腔内流动,造成凸缘区周向压应力过大,进而引起起皱,当零件拉深深度较大时,圆角部位材料变形剧烈且材料流动不均匀,极易产生开裂;采用20 kN的压边力、梯形的凹模向下运行方式和类椭圆形板料的工艺参数可以控制材料流动,使板料变形均匀并改善凸缘区起皱和圆角区开裂缺陷。有限元模拟可为冲裁工艺参数的选取提供理论指导。

台阶盒形件;拉深;起皱;开裂;压边力;板料形状

台阶盒形件广泛应用于航空航天、建筑五金、家电厨卫等领域,目前台阶盒形件的生产方法主要是冲压成形[1-2]。相比于其他拉深件,台阶盒形件结构复杂,拉深深度大,在发生塑性变形时,圆角部分和盒壁直边部分的材料互相影响,板料处于多向应力状态,容易产生凸缘起皱和圆角开裂的缺陷,该缺陷会对后续工序产生影响,进而影响零件的外观质量。

针对盒形件拉深时产生的起皱和开裂缺陷,常用的办法是优化压边力大小[3]、调整模具间隙[4]和改变模具与板料的摩擦因数[5]等,这些方案确实可以在一定程度上改善起皱和开裂缺陷,但是对于结构复杂且拉深深度较大的零件,优化这些参数的同时,还需要考虑其他因素。孔晓华[6]提出了一种径向分块压边方法与上凹形状曲面凹模结合的圆筒形件拉深成形工艺,研究表明,将径向分块压边方法与上凹形状的曲面凹模结合,拉深成形极限明显高于普通压边方法。Kitayama等[7-8]提出了一种同时优化分段变压边力轨迹和板料形状的方法,并用数值模拟验证了该方法是可行的。南海等[9]采用DEFORM模拟分析了板料变薄拉伸对430不锈钢表面起皱的影响,研究表明,合适的变薄率对改善起皱有明显的效果。李奇涵等[10]研究了5052铝合金变压边力成形技术,为成形盒形件时压边力等工艺参数的制定提供了有效的参考方法。温俊杰[11]研究了毛坯形状及压边力对方盒形件拉深黏模行为的影响,研究表明,采用椭圆形毛坯进行成形可减少磨损。

针对文中拉深深度较大且结构复杂的台阶盒形件,分析了盒形件凸缘起皱和圆角开裂产生的原因,采用理论计算和有限元模拟分析,得出最优压边力大小,模拟验证凹模向下运行的方式及板料形状对台阶盒形件拉深成形的影响,获得最优的工艺参数,经过实验验证,证实了方案的可行性,改善了台阶盒形件产品拉深时凸缘区的起皱和圆角区的开裂缺陷。

1 起皱和开裂产生的原因

台阶盒形件是用于建筑门窗锁扣上的执手盒形件,属于表面质量要求较高的外观类零件,其基本尺寸见图1a,材料为SPCC冷轧薄板,厚度为1 mm,一般采用长方形板料经过拉深+冲孔切边+翻孔翻边成形工艺获得[1]。图1b是经过首次拉深获得的起皱工件图,需再经过冲孔切边+翻孔翻边的工序,才可获得图1a所示的最终零件产品。此种盒形件拉深深度大、变形复杂且材料流动不均匀,极易在圆角区产生开裂缺陷,造成零件报废,又易在凸缘长边中部和短边中部产生起皱缺陷,其位置如图1b所示,该缺陷经过翻边工序之后,会在侧壁区形成皱纹,严重影响零件的外观质量,若是起皱和开裂缺陷无法改善,换用铝合金压铸工艺生产该种盒形件,会增加生产成本,因此有必要解决拉深时的起皱和开裂问题。

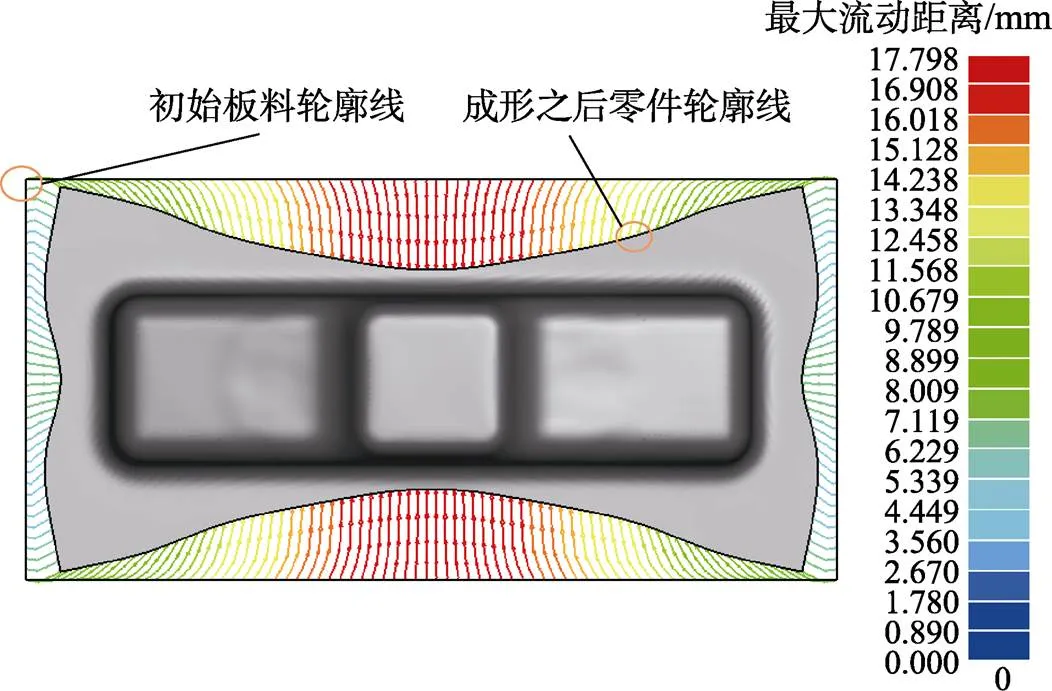

冲压台阶盒形件时,采用无需落料工序的长方形板料可以节省成本,图2为以恒定速度运行时采用长方形板料和凹模得到的板料轮廓线变化图,初始轮廓为图2中外框线所示的长方形,成形结束后,得到的最终轮廓线如图2中内圈线框所示。观察板料流动轨迹线,可以看到流动轨迹线位于初始板料轮廓线与成形之后零件轮廓线之间,呈发散状,零件长边和短边中间部分的板料向模具型腔内流动距离较大,其中最大流动距离为17.798 mm,位于长边中部,而4个边角部分的板料向模具型腔内流动距离较小,最终形成中心朝内、两边朝外的“燕尾”形状。

长方形板料拉深成形时,中间部分板料流入模具型腔内较多,而4个边角部位的板料流入模具型腔内较少,中间部位的板料受到的切向压应力较大,随着拉深深度的增加,周向挤压程度进一步恶化,最终产生凸缘起皱的质量缺陷。当台阶盒形拉深件的拉深深度较大时,材料在高台圆角区变形剧烈且流动不均匀,圆角区材料受到的拉应力大于压应力,当拉应力超过抗拉强度时,发生开裂。

图2 拉深过程中板料轮廓线变化图

2 改进措施

当压边力太小时,零件容易起皱;而压边力过大时,零件又易开裂,采用合适的压边力对成形非常重要。

由图2分析可知,凹模以恒定速度运行时,凸缘直边中部的材料过度流入模具型腔,而4个边角部分的材料流入模具型腔相对较少,最终产生起皱缺陷。因此有必要通过改变凹模运行方式来控制材料的流动。

由图2分析还可知,当初始板料为长方形时,会产生图2中的“燕尾”,故初始板料的形状对盒形件成形有一定的影响。初始板料形状会产生2个问题:①在冲压后期,长度和宽度方向的中间部位板料较少,而4个边角处板料较多,四角流动阻力更大,造成中部过度流动而形成周向压应力起皱;②冲压出来的零件具有尖角,存在安全隐患,易造成割伤、划伤等安全事故。因此有必要优化初始板料形状,让材料流动更均匀。为此,文中从优化压边力大小、凹模运行方式和坯料形状3个方面来改善盒形件的起皱和开裂。

2.1 压边力对成形的影响

实际生产中,压边力根据既不发生起皱、又不发生开裂这一原则来确定。任意形状零件的压边力计算见式(1)[12]。

式中:为理论压边力,N;为压边圈面积,mm2;为单位压边力,MPa。

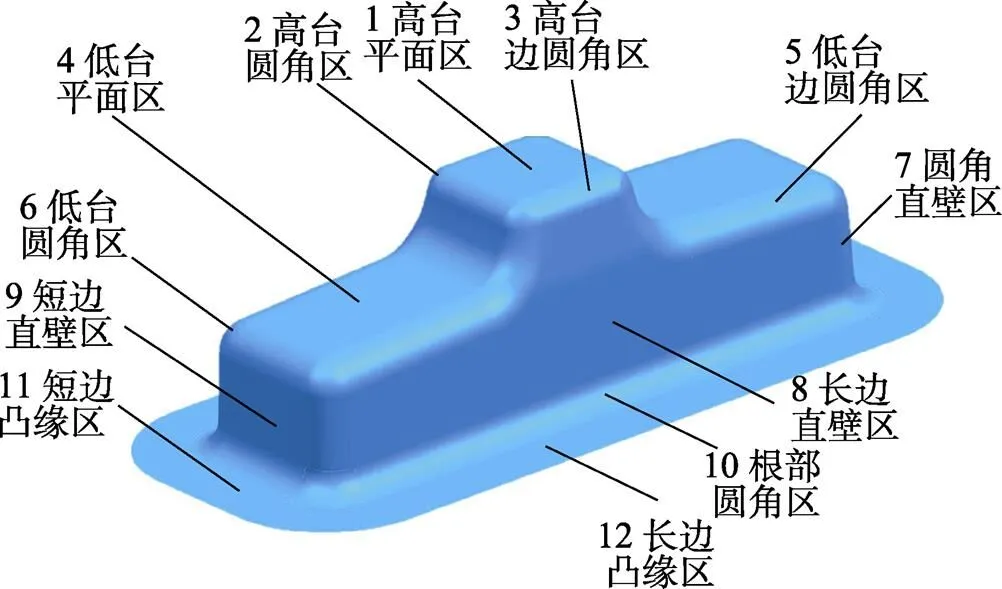

在三维建模软件中测得该盒形件压边圈的面积=8 809.130 8 mm2、钢板厚度超过0.5 mm情况下,的取值为2~2.5 MPa。经理论计算得,压边力=17 618.261 6~22 022.827 N。为便于分析,零件各部位分区命名如图3所示。

图3 台阶盒形件各部位名称示意图

根据理论计算得到的压边力选取4组压边力值,模拟验证理论压边力的可行性,表1为不同压边力作用下零件成形状态的模拟结果,由表1和图3可知,当压边力为18 kN时,在低台平面区、低台边圆角区、圆角直壁区、短边直壁区、根部圆角区、短边凸缘区和长边凸缘区均发生起皱,随着压边力的增加,表面起皱区域减少,当压边力为20 kN时,表面起皱消失,成形状态良好,随着压边力继续增加,有开裂风险的区域增多,当压边力增加到22 kN以上时,高台圆角区和低台圆角区均出现开裂。

表1 不同压边力下零件成形状态

Tab.1 Forming state of parts under different blank holder forces

压边力过小时,材料流入模具型腔过多,导致出现起皱缺陷,随着压边力增大,表面起皱减少,但压边力过大超过理论公式计算数值时,材料流入困难,会导致高台圆角区出现开裂,在20 kN的压边力作用下,零件的成形效果最好。

2.2 凹模运行方式对成形的影响

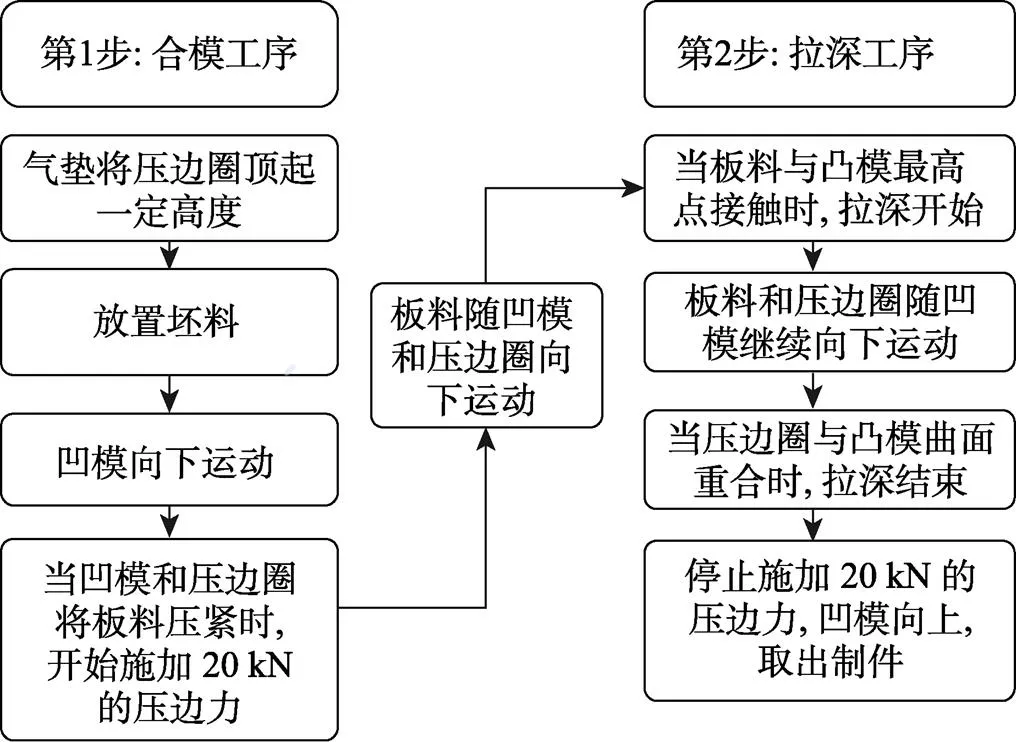

采用凹模在上、凸模和压边圈在下的模具结构,分两步冲压成形:第1步,合模工序,压边圈在气垫作用下向上顶起至高出凸模最高点一定距离,将板料放置在压边圈上固定,凹模在压机滑块的作用下向下运行至与板料贴合,此时,通过气垫向压边圈施加20 kN的压边力,将压边圈与凹模之间的板料压紧;第2步,拉深工序,压边圈、凹模和板料随压机滑块向下运动,板料与凸模最高点接触时,拉深开始,当凹模向下运动至与凸模曲面重合时,拉深结束,停止施加20 kN的压边力,凹模向上,取出制件,其流程如图4所示。

图4 板料拉深流程

台阶盒形件在拉深成形时,各个部位的拉深深度、受力状态及材料向模具型腔内流入的速度和距离不一样,恒定速度的凹模运行方式无法满足这种复杂变形的需求[13]。本次凸凹模间距为34 mm,板料和压边圈随凹模向下运行5 mm后,板料与凸模最高点接触,此时,施加20 kN的压边力,拉深开始,拉深行程为29 mm,由于冲压速度对成形效果的影响较小[14],为加快模拟计算速度且不影响模拟结果,将凹模向下运行速度定为实际速度的1 000倍,取5 000 mm/s,采用了如图5所示的7种常见凹模向下运行方式,分别为Λ形、V形、递增形、递减形、梯形、正弦形和余弦形,分析凹模向下运行方式对成形的影响。

根据图5所示的7种不同凹模向下运行方式,保证其他工艺参数不变,进行数值模拟,采集模拟结果的厚度云图,计算材料厚度变化率,当取零件拉深后的最小厚度计算时,可得到最大减薄率,当取零件拉深后的最大厚度计算时,可得到最大增厚率,最终得出7种凹模运行方式下的数据如表2所示。

表2 7种凹模运行方式下的实验数据

Tab.2 Experimental data of seven movement modes of the die

式中:为厚度变化率;Δ为厚度变化量;0为初始板料厚度;1为拉深结束后板料厚度。

对比表2中7种不同凹模运行方式的模拟结果可以看出,在Λ形运行方式作用下,板料在2、3、6区有轻微开裂风险;在V形运行方式作用下,零件在2、3、6区减薄率达到较大值,在10、11、12区增厚率达到较大值,较大的减薄率会引起开裂,较大的增厚率则会引起起皱,因此,V形运行方式不理想;在递增形运行方式作用下,零件在2、3区有轻微开裂,在10、11、12区起皱;在递减形运行方式作用下,零件在2、3、6区有开裂,在10、11、12区有起皱;在梯形运行方式作用下,最大减薄率最小,且最大增厚率也最小,意味着此时材料在厚度方向上的变化值最小;在正弦形方式作用下,出现较大减薄率和最大增厚率,零件在2、3、6区出现开裂,在10、11、12区出现起皱;在余弦形方式下,出现最大减薄率和较大增厚率,材料起皱和开裂很明显。相比于其他6种凹模运行方式,板料在梯形运行方式下,无开裂缺陷,且起皱发生在产品之外的凸缘处,表明梯形运行方式最有利于该零件的拉深成形。

2.3 板料形状对成形的影响

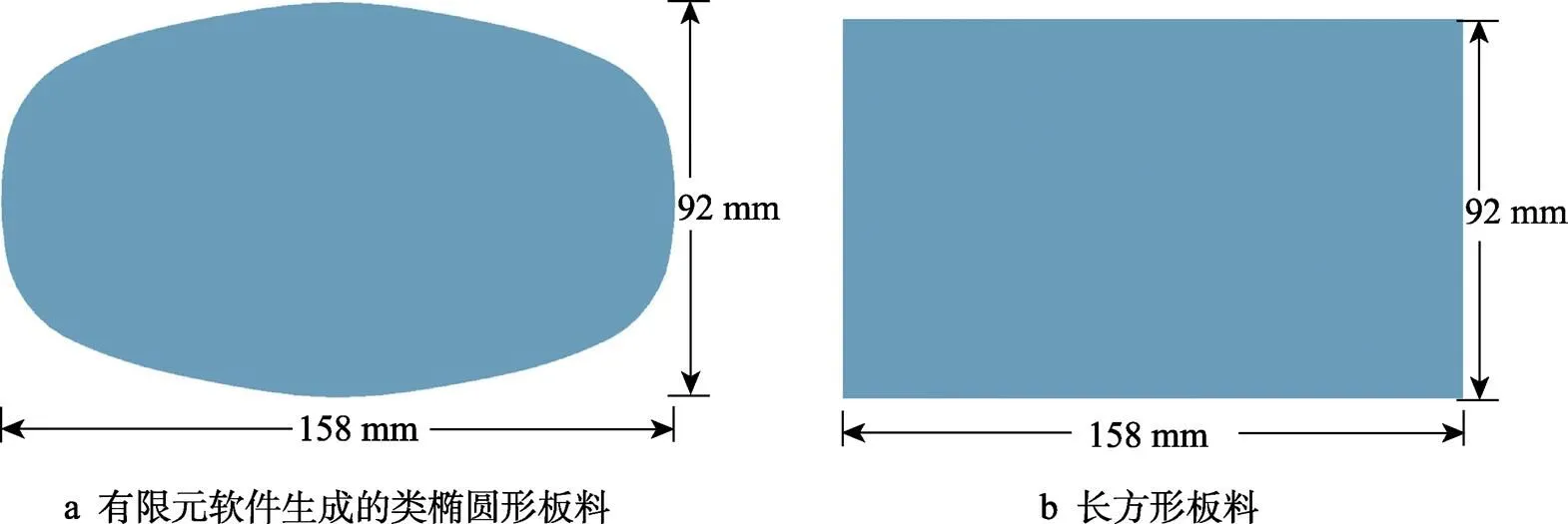

由前面的分析可知,若采用长方形板料作为原始板料,零件最终成形后,会形成如图2所示的“燕尾”状。利用有限元软件将拉深件展平生成初始板料形状,得到初始板料基本尺寸为如图6a所示的类椭圆形,长轴方向最大尺寸为158 mm,短轴方向最大尺寸为92 mm。

图6 板料尺寸示意图

在如图3所示的12个区各选取3点,并求取3点的平均值作为各区参考点,分别用图6所示的类椭圆板料和长方形板料进行数值模拟,凹模梯形向下拉深,得到各区的厚度、第1主应力和第2主应力变化值,绘制如图7所示的3个数值的变化曲线。从图7a可知,相比长方形板料,类椭圆板料在高台平面区、高台圆角区和高台边圆角区位置厚度减少较少,开裂风险较低,在凸缘圆角及凸缘区根部的圆角区、短边凸缘区和长边凸缘区厚度增加较少,起皱风险较低。由图7b可知,类椭圆板料在各区各参考点的第1主应力均小于长方形板料对应参考点的第1主应力,但是在高台平面区和低台边圆角区二者数值较接近且较小,是因为高台平面区封闭的轮廓导致材料流动困难,此处材料变形困难,低台边圆角区材料流动困难。由图7c可知,对比类椭圆板料和长方形板料第2主应力数值,发现类椭圆板料各区第2主应力的绝对值均比长方形板料各区第2主应力的绝对值小。

与长方形板料相比,类椭圆板料在高台平面区、高台圆角区和高台边圆角区材料成形后的厚度更大且第1主应力数值更小,更不易开裂,有利于拉深深度更大的零件,类椭圆板料在根部圆角区、短边凸缘区和长边凸缘区成形后的厚度更小且第1主应力数值较小,更不易起皱。最终确定的类椭圆形板料尺寸如图6a所示,其长轴方向最大尺寸为158 mm,短轴方向最大尺寸为92 mm。

图7 类椭圆板料与长方形板料各区参数变化

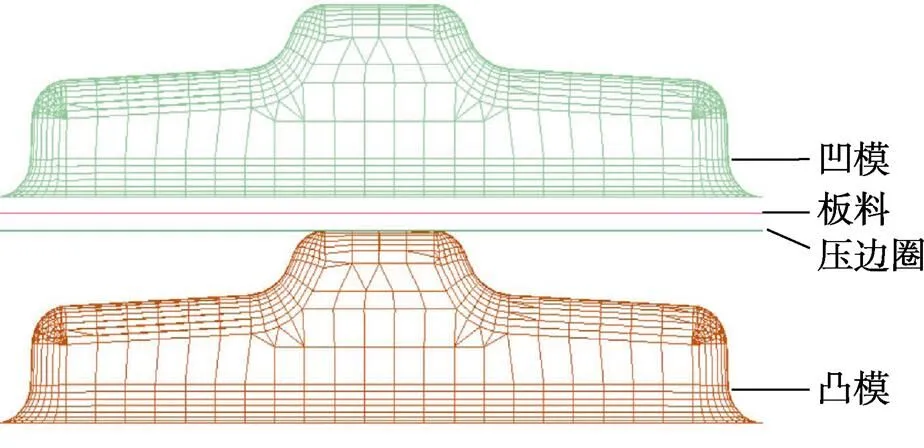

3 有限元分析

基于上述分析获得的优化后的工艺参数,建立了如图8所示的有限元模型,凹模与凸模间距为34 mm,凹模与压料圈间距为5 mm,压边力选取20 kN,摩擦因数为0.125,间隙取1.1 mm,凹模梯形向下拉深,坯料尺寸如图6a所示,进行有限元模拟分析。

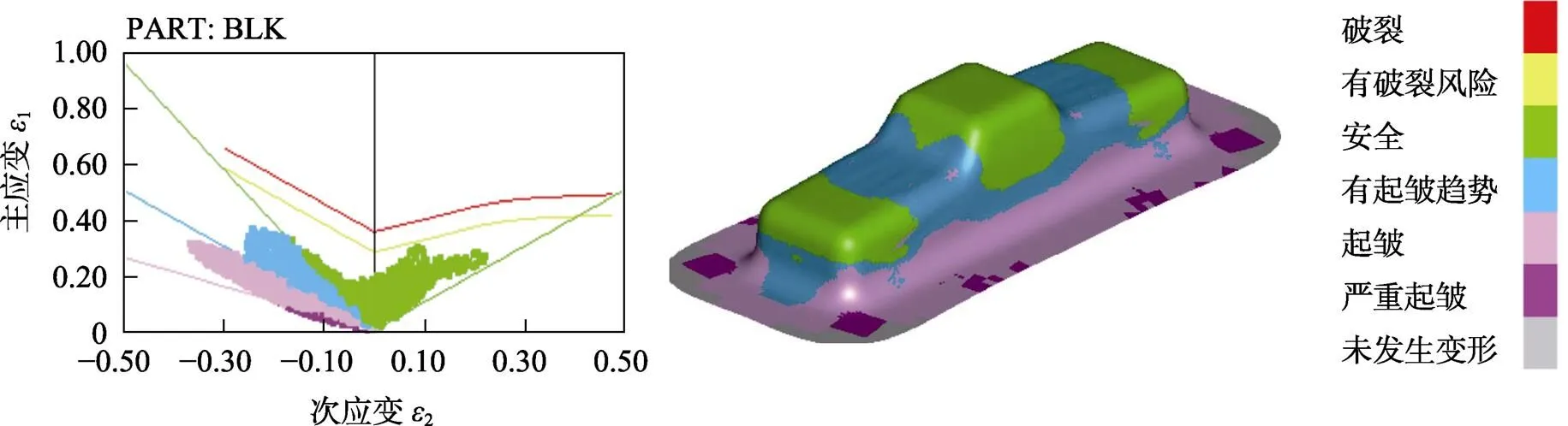

图9为采用优化后的工艺参数模拟获得的零件成形极限图,在高台平面区、高台圆角区、高台边圆角区、低台平面区、低台边圆角区和低台圆角区成形极限均在安全范围内,圆角直壁区、长边直壁区和短边直壁区成形良好,板形平直,无起皱和开裂缺陷。短边凸缘区和长边凸缘区有轻微起皱,但板形平直,无大波浪状起皱,后续经过修边工序,可将凸缘区该处的轻微起皱切除。

图8 有限元模型

图9 优化后的成形极限图

4 实验验证

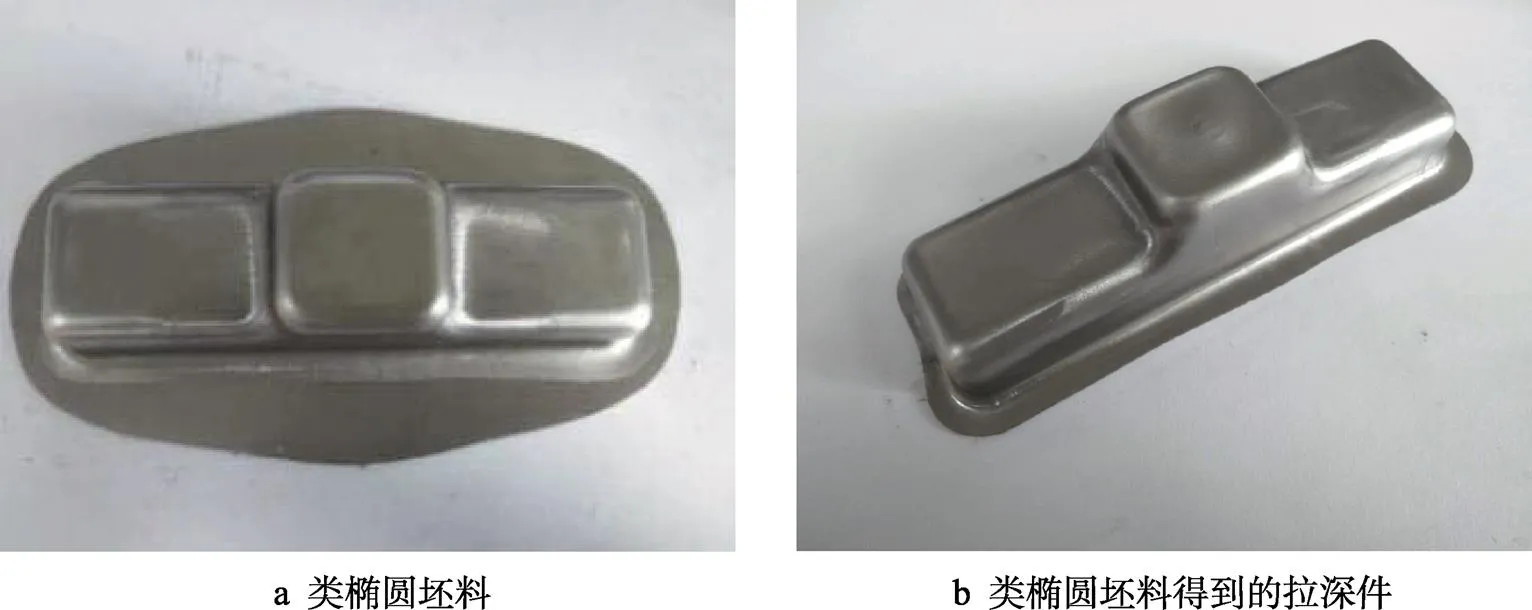

采用上述优化分析得到的结果进行实验验证,采用图10a所示的坯料得到如图10b所示的拉深产品,凸缘外缘区和直壁区外形平直,凸缘表面光滑无起皱缺陷,圆角区无开裂缺陷,最终经过冲孔切边+翻孔翻边工序,可得到无缺陷的台阶盒形件产品,为制造出结构复杂、拉深深度大的冲压件产品提供了参考方法。

图10 拉深坯料和拉深件

5 结论

1)台阶盒形件采用长方形板料拉深成形时,四角相比直边部位流动阻力更大,直边部位材料的过度流动造成周向应力过大,从而引起起皱,影响后续成形;当台阶盒形拉深件的拉深深度较大时,材料在高台圆角区变形剧烈且流动不均匀,圆角区材料受到的拉应力大于压应力,当拉应力超过抗拉强度时,发生开裂。

2)选取20 kN压边力、梯形的凹模向下运行方式、长轴方向最大尺寸为158 mm和短轴方向最大尺寸为92 mm类椭圆板料进行冲裁实验,可有效改善板料的流动均匀性,获得表面无起皱和开裂缺陷的盒形件。

[1] 杨程, 王瑞静, 牛艳, 等. 台阶盒形件成形工艺研究[J]. 塑性工程学报, 2020, 27(6): 1-6.

YANG Cheng, WANG Rui-jing, NIU Yan, et al. Research on Forming Process of Stepped Box[J]. Journal of Plasticity Engineering, 2020, 27(6): 1-6.

[2] 张金鹏, 陈文琳, 周煜辰, 等. 多台阶深筒形件成形工艺设计及仿真[J]. 精密成形工程, 2013, 5(4): 31-34.

ZHANG Jin-peng, CHEN Wen-lin, ZHOU Yu-chen, et al. The Forming Process Designing and Simulation of Multi-Step Deep Cylindrical Part[J]. Journal of Netshape Forming Engineering, 2013, 5(4): 31-34.

[3] 肖小亭, 梁银禧. 压边力对盒形件拉深性能的影响分析[J]. 汽车实用技术, 2020(7): 162-163.

XIAO Xiao-ting, LIANG Yin-xi. Analysis on Effect of Blank Holder Force on Performance of Rectangle Box in Deep Drawing[J]. Automobile Applied Technology, 2020(7): 162-163.

[4] 刘雅聪, 朱乐, 刘荣伟, 等. 模具间隙对防撞梁热冲压成形的影响[J]. 承德石油高等专科学校学报, 2020, 22(3): 39-41.

LIU Ya-cong, ZHU Le, LIU Rong-wei, et al. Influence of Die Clearance on Hot Stamping Forming of Anticollision Beam[J]. Journal of Chengde Petroleum College, 2020, 22(3): 39-41.

[5] 陈继平, 钱健清, 李胜祗. 摩擦系数对圆筒形件拉深成形性能的影响[J]. 锻压技术, 2011, 36(5): 36-38.

CHEN Ji-ping, QIAN Jian-qing, LI Sheng-zhi. Influence of Different Friction Coefficients on Deep Drawing Performance of Cylinder Cup[J]. Forging & Stamping Technology, 2011, 36(5): 36-38.

[6] 孔晓华. 基于径向分块压边方法的板材拉深成形理论及工艺研究[D]. 秦皇岛: 燕山大学, 2019: 127-128.

KONG Xiao-hua. Research on Theory and Technology of Deep Drawing Based on Radial Segmental Blank Holder for Sheet Metal[D]. Qinhuangdao: Yanshan University, 2019: 127-128.

[7] KITAYAMA S, KOYAMA H, KAWAMOTO K, et al. Optimization of Blank Shape and Segmented Variable Blank Holder Force Trajectories in Deep Drawing Using Sequential Approximate Optimization[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(5): 1809-1821.

[8] KITAYAMA S, YAMADA S. Simultaneous Optimization of Blank Shape and Variable Blank Holder Force of Front Side Member Manufacturing by Deep Drawing[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(1/2/3/4): 1381-1390.

[9] 南海, 端木樊杰, 李静媛, 等. 变薄拉深对430不锈钢表面起皱的影响[J]. 钢铁, 2019, 54(1): 56-62.

NAN Hai, DUANMU Fan-jie, LI Jing-yuan, et al. Effect of Thinning Drawing on Surface Ridging of 430 Stainless Steel[J]. Iron and Steel, 2019, 54(1): 56-62.

[10] 李奇涵, 邢继刚, 高嵩, 等. 5052铝合金方盒件冲压成形变压边力技术[J]. 锻压技术, 2020, 45(9): 51-56.

LI Qi-han, XING Ji-gang, GAO Song, et al. Variable Blank Holder Force Technology of Stamping for 5052 Aluminum Alloy Square Box Parts[J]. Forging & Stamping Technology, 2020, 45(9): 51-56.

[11] 温俊杰. 毛坯形状及压边力对方盒形件拉深粘模行为的影响[D]. 湘潭: 湘潭大学, 2019: 46-48.

WEN Jun-jie. Effect of Blank Shape and Blank Holder Force on the Galling Behavior in Square Cup Drawing Produce[D]. Xiangtan: Xiangtan University, 2019: 46-48.

[12] 陈炜. 冲压工艺与模具设计[M]. 北京: 科学出版社, 2015: 170-171.

CHEN Wei. Stamping Process and Die Design[M]. Beijing: Science Press, 2015: 170-171.

[13] 蒋磊, 张雄飞, 王龙, 等. 基于变压边力的侧围外板成形研究[J]. 精密成形工程, 2020, 12(6): 157-163.

JIANG Lei, ZHANG Xiong-fei, WANG Long, et al. Forming of Side Outer Panel Based on Variable Blank Holder Force[J]. Journal of Netshape Forming Engineering, 2020, 12(6): 157-163.

[14] 梁银禧. 基于Dynaform的汽车覆盖件变压边力冲压成形工艺研究[D]. 广州: 广东工业大学, 2020: 57-58.

LIANG Yin-xi. Research on Variable Blank Holder Force Stamping Process for Automotive Panel Based on Dynaform[D]. Guangzhou: Guangdong University of Technology, 2020: 57-58.

Improvement of Wrinkling and Cracking for Stepped Box Parts

YANG Cheng1, CHEN Lin1, PENG Ying-jiao1, WANG Rui-jing1, XIE Xiao-dong2

(1. School of Metallurgical Engineering, Xi'an University of Architecture and Technology, Xi'an 710055, China; 2. Guangdong Hehe Construction Hardware Manufacturing Co., Ltd., Guangdong Foshan 528100, China)

The paper aims to improve the defects of wrinkle in flange area and cracking in fillet area during deep drawing of stepped box parts. The causes of wrinkling and cracking are analyzed theoretically. The effects of blank holder force, die movement mode and sheet shape on the deep drawing of stepped box parts are analyzed by finite element simulation. The accuracy of the finite element simulation results is verified by experiments. During the deep drawing of rectangular sheet metal, the flow resistance of the four corners is greater than that of the straight edge. The material at the straight edge flows excessively into the mold cavity, resulting in excessive circumferential compressive stress in the flange area and wrinkling. When the deep drawing depth of the part is large, the material at the fillet is deformed violently and the material flow is uneven, which can easily lead to cracking. The blank holder force of 20 kN, the trapezoidal speed movement mode of die and the process parameters of oval like sheet can control the material flow, make the sheet deformation uniform, and improve the wrinkling in the flange area and the cracking in the fillet area. Finite element simulation can provide theoretical guidance for the selection of blanking experimental parameters.

stepped box; deep drawing; wrinkling; cracking; blank holder force; blank shape

10.3969/j.issn.1674-6457.2022.06.019

TG386

A

1674-6457(2022)06-0141-07

2021–09–29

国家自然科学基金(51874226);西安市科技局科技创新引导项目(201805033YD11CG17)

杨程(1976—),男,博士,副教授,主要研究方向为先进成形技术与装备。

责任编辑:蒋红晨