TC17合金β锻管形件近等温挤压成形工艺研究

陈明,叶俊青,曾卫东,雷临苹,赵子博,黄常勋

TC17合金β锻管形件近等温挤压成形工艺研究

陈明1,叶俊青1,曾卫东2,雷临苹1,赵子博3,黄常勋1

(1.贵州安大航空锻造有限责任公司,贵州 安顺 561005;2.西北工业大学 材料学院,西安 710072;3.中国科学院金属研究所,沈阳 110016)

研究β锻管形件近等温挤压成形工艺对TC17合金显微组织和力学性能的影响。采用DEFORM–3D软件模拟分析了实心挤压和空心挤压成形TC17合金管形件的变形特征,模拟分析2种挤压方式成形下TC17合金管形件在固溶处理过程中的冷却效果。对空心挤压成形的锻件进行金相组织表征和力学性能测试。模拟结果表明,相较于实心挤压的方式,空心挤压方案整体应变较大、变形均匀、材料利用率高、固溶冷速较快且均匀性较好。试验结果表明,空心挤压成形的锻件质量良好,整体的宏观/微观组织均匀,室温拉伸性能和断裂韧性一致性好,且满足相关指标要求。空心挤压方案满足该管形锻件研制要求,研究结果可以为类似管形件制备提供依据。

TC17合金;β锻;管形件;近等温挤压

TC17钛合金(美国牌号Ti–17)是一种富β稳定元素的α+β两相钛合金,名义成分为Ti–5Al–2Sn– 2Zr–4Mo–4Cr,相变点为880~900 ℃[1-2]。该合金因具有高强度、高断裂韧性、高淬透性等特点,被应用于先进航空发动机的整体叶盘、压气机盘、叶片、鼓筒等关键部件[3-4]。

近等温锻技术是一种解决某些低塑性和难变形材料成形问题的先进锻造技术,基本原理为锻造过程中模具温度与坯料温度一致或略低于坯料温度,相比于普通模锻技术,近等温锻工艺可减小或消除模具激冷和材料应变硬化的影响,显著降低变形抗力,提高坯料的成形性能[5]。挤压是金属坯料在模具内通过压力机提供压力和一定速度,迫使金属挤出,从而获得所需形状、尺寸并具有一定力学性能的挤压产品[6]。TC17钛合金经β锻造获得的网篮组织与等轴和双态组织相比,具有更高的断裂韧性,与β热处理组织相比塑性更好,符合高损伤容限和强韧性的设计要求[7-11]。图1为采用β锻造成形的某航空发动机TC17钛合金鼓筒管形件结构的示意图。文中对管形件成形工艺方案开展了研究,根据粗加工锻件规格,设计了近等温实心棒材挤压、空心环坯挤压2种成形方案,结合TC17合金β锻造,采用数值模拟手段对成形过程中的变形量、变形均匀性,固溶过程中的冷却速度、冷却均匀性等方面进行分析,对比分析2种方案的特点,并对其中较优方案开展了产品试制,进一步验证所设计方案的科学合理性。

图1 某鼓筒粗加工锻件示意图

1 试验

1.1 方法

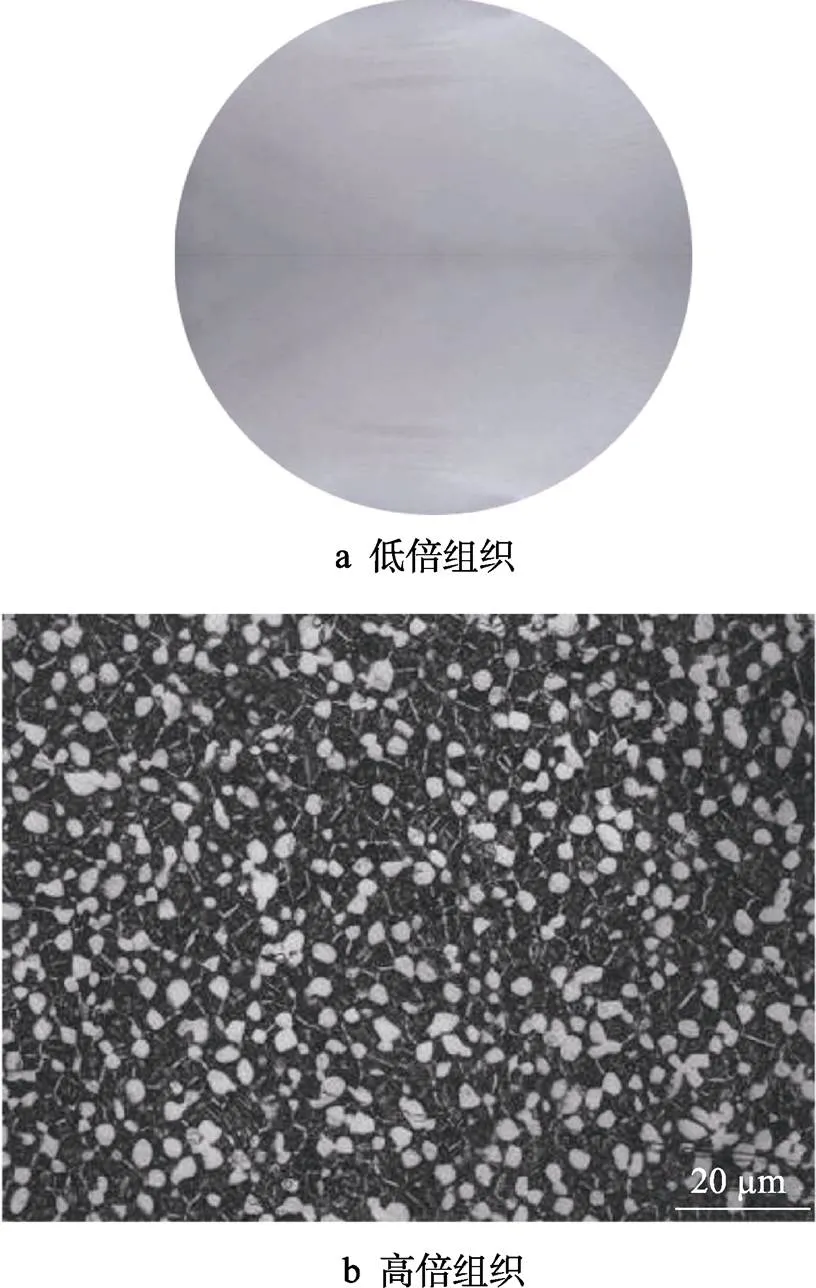

文中采用的试验材料为TC17合金棒材,直径为250 mm,化学成分见表1,经金相法测定其β转变温度为895 ℃。合金组织如图2所示,在低倍下组织为模糊晶,高倍下呈现出均匀良好的双态组织。

表1 TC17合金主要化学成分

Tab.1 Chemical composition of TC17 alloy wt.%

图2 棒材TC17合金的显微组织

为使锻件获得良好的网篮组织,采用相变点以上20~50 ℃的近等温β锻挤压成形,锻造时合金变形量应适中,变形量过小会导致原始晶界破碎不充分,显微组织存在连续、完整的晶界α相,拉伸强度降低,变形量过大会导致β晶粒形态“拉长”现象明显,晶内α相长度相对较小,断裂韧性下降[12]。

目标产品粗加工规格如图1所示,高度为460 mm,直径为183 mm,高径比约为2.5︰1,质量为27.3 kg。锻件结构为长轴管形件,从整体组织及性能均匀性考虑,宜采用长度方向整体变形,分别设计了实心挤压和空心挤压成形2种方案。实心挤压方案采用250 mm×332 mm棒材经近等温挤压成形得到图3a所示的锻件,机加后获得目标产品;空心挤压方案采用250 mm×245 mm棒材,在胎膜中镦粗冲孔后局部机加获得250 mm×127 mm×278 mm环形中间坯,经近等温挤压成形得到图3b所示的锻件,机加后获得目标产品。实心挤压方案的下料质量为76.3 kg,材料利用率约为35.7%;空心挤压方案的下料质量约为56.3 kg,材料利用率约为48.5%。对应工艺流程见图4。

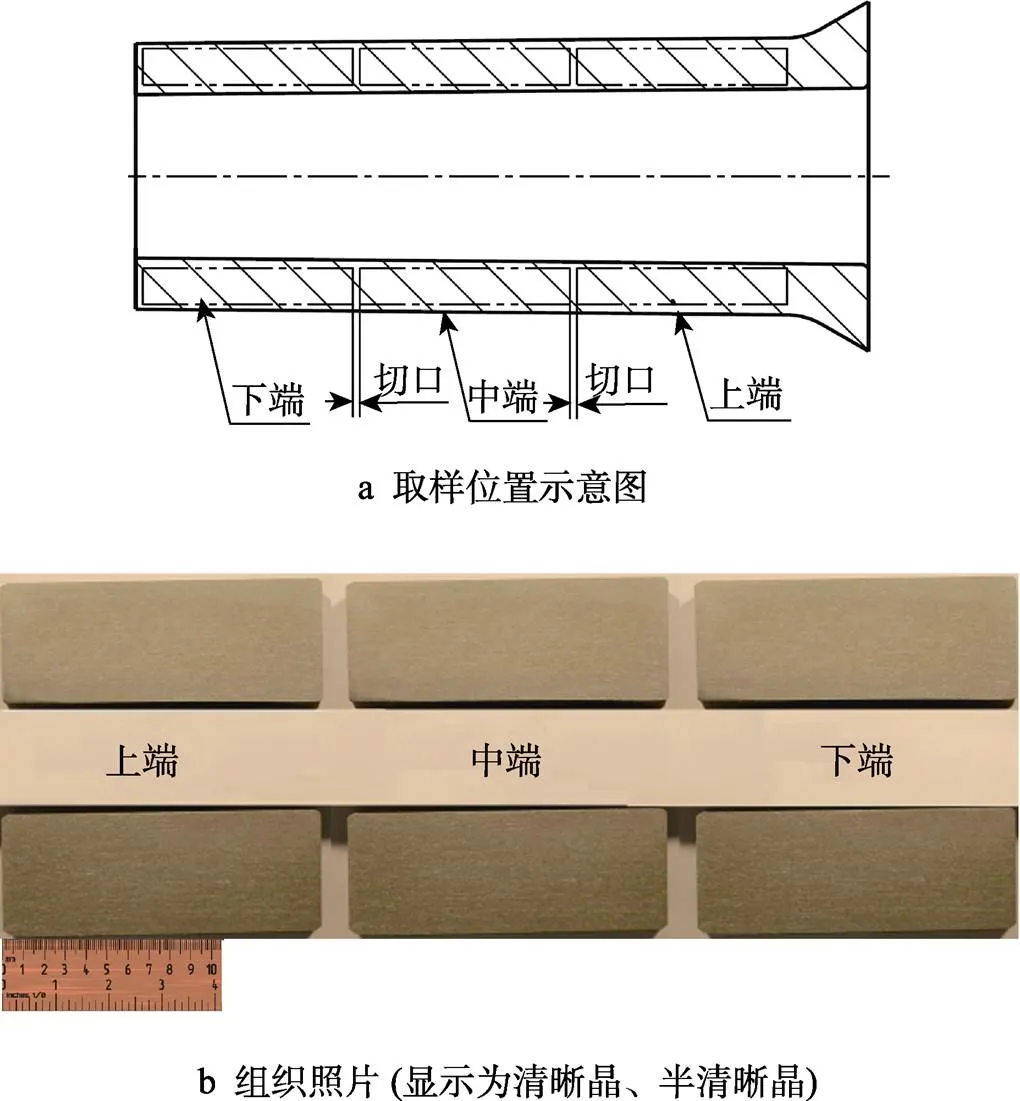

热处理采用固溶+时效工艺,固溶温度为800 ℃,经4 h保温后水冷,时效温度为630 ℃,保温8 h后空冷。锻件热处理后按图1规格进行粗加工,而后沿高度(长度)方向均分为3个部分,每部分分别取样进行理化测试,分析其显微组织(检验方法参照GB/T 5168),并进行室温拉伸(弦向,检验方法参照GB/T 228)和断裂韧性(L–C向,检验方法参照GB/T 4161)测试,试样从壁厚的1/2处取样。

图3 2种成形方案的毛坯锻件设计(双点划线为粗加工锻件轮廓)

1.2 模拟过程

TC17钛合金有限元模拟的相关研究为实际应用提供了基础的理论指导[13-16],文中结合生产实际,应用DEFORM–3D软件对2种锻件成形方案进行数值模拟分析。模拟时,下模和上模均设置为刚性体,模具温度为相变点以下50 ℃。坯料设置为刚黏塑性体,采用软件材料数据库中的TC17合金应力–应变数据,坯料加热温度设置为相变点以上40 ℃,坯料与模具接触面摩擦因数为0.25,挤压速度采用先快后慢的方式,初始速度为2 mm/s,稳态挤压后采用恒速度0.5 mm/s。

应用DEFORM–3D软件对固溶冷却效果进行模拟分析,设置毛坯锻件经800 ℃加热后转移至水槽进行冷却,环境温度为20 ℃,转移过程中与环境对流交换系数为0.02 N/(s·mm·℃),转移时间为40 s,设置水温为15 ℃(实际生产中采用循环水冷,可视作温度恒定),水冷过程中对流交换系数为12 N/ (s·mm·℃),水冷至常温。

图4 TC17合金鼓筒锻件成形工艺流程

2 结果与分析

2.1 有限元模拟

2.1.1 挤压成形过程的变形数值模拟

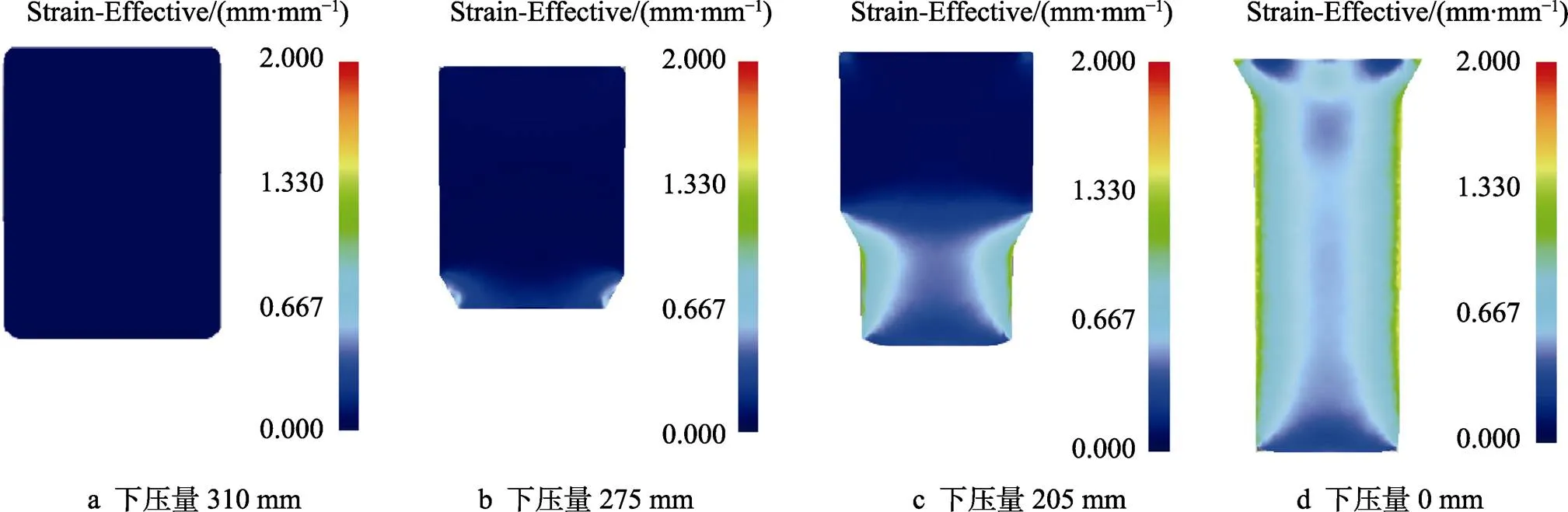

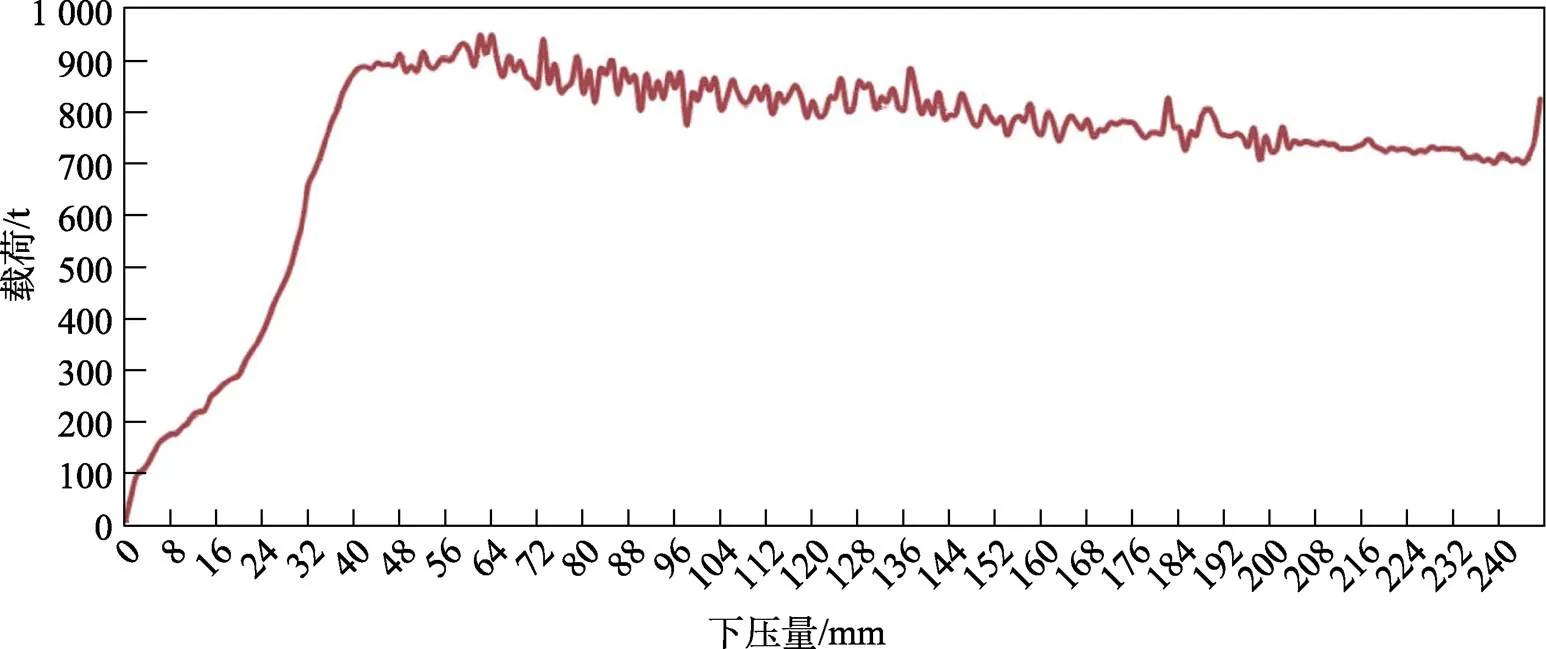

图5为实心棒材近等温挤压过程等效应变图。实心棒材挤压成形时,坯料置于下模上部,随着上模下移,坯料逐步挤入变形区发生变形,如图5b所示,并随着进入变形区坯料体积的增加,挤压载荷快速升高,参见图6所示的挤压载荷曲线。当坯料充满变形区并挤入模具下部的深腔部位(见图5c)时,挤压载荷达到最大,约为794 t,此后缓慢平稳下降,成形进入挤压稳态阶段至变形结束。挤出的实心毛坯存在3个小变形区,分别位于上、下端和心部。毛坯锻件上端存在变形死区,长度约为18 mm,这是金属与上模接触面的摩擦作用导致的,该部位变形死区可在粗加工过程中去除。下端部位由于挤出阶段的变形金属较小,存在约40 mm的小变形区(等效应变约为0.25~0.5),该部位小变形区将遗留至最终粗加工锻件;受棒坯挤压比(约为1.32︰1)限制,心部约1/3直径范围内存在小变形区(等效应变约为0.35~0.6),该部位小变形区可在粗加工过程中去除。

图7为空心环坯近等温挤压过程等效应变图,图8为空心环坯挤压成形方案模拟的挤压载荷曲线。空心环坯挤压成形时,坯料置于下模筒部,挤压杆伸入环坯中间,随着上模下移,坯料逐步挤入变形区发生变形(见图7b),随着进入变形区坯料体积的增加和挤压载荷的快速升高(见图8)。当坯料充满变形区并挤入模具下部的深腔部位(见图7c)时,挤压载荷达到最大,约为940 t,此后缓慢平稳下降,成形进入挤压稳态阶段至变形结束。挤压杆与下模台阶形成挤压作用,金属变形量较大,毛坯锻件仅存在一个小变形区,位于上端,长度约为18 mm(见图7d),该部位小变形区可在粗加工过程中去除,粗加工位置在变形过程中整体应变为0.7~1.5,无小应变区。该方案可满足锻件成形及组织性能对变形量、变形均匀性的控制要求。

图5 实心棒材近等温挤压过程等效应变分布

图6 实心棒材挤压成形方案模拟的挤压载荷曲线

图7 空心环坯近等温挤压过程等效应变分布

图8 空心环坯挤压成形方案模拟的挤压载荷曲线

2.1.2 热处理固溶冷却过程数值模拟

在热处理固溶过程中,锻件出炉后的冷却速度对其显微组织和力学性能影响较大。相关研究指出,较慢的冷却速度会导致TC17钛合金中的初生α相尺寸变大,合金强度降低[17-18]。因此,基于热处理调控TC17钛合金锻件的力学性能选择合适的冷却速度尤为关键。图9和图10分别为实心棒材挤压和空心环坯挤压锻件热处理过程中温度变化的情况。对于实心棒材挤压方案,在锻件出炉800 s左右冷却至400 ℃以下,2 000 s左右冷却至50 ℃以下(见图9),出炉锻件由外而内冷却,整体上冷却速度较慢、冷却均匀性较差。对于空心环坯挤压方案,在锻件出炉50 s左右冷却至400 ℃以下,出炉170 s左右冷却至50 ℃以下(见图10)。相比于实心棒材挤压方案,后者锻件的外壁和内径同时冷却,冷却速度较快,冷却均匀性良好,可满足该管形件对固溶冷却速度的要求。

图9 实心棒材挤压锻件固溶冷却过程数值模拟

图10 空心环坯挤压锻件固溶冷却过程数值模拟

2.1.3 生产验证方案选择

根据2.1.1和2.1.2部分论述,发现空心环坯挤压方案近等温挤压过程中应变均匀合理(粗加工位置在变形过程中等效应变为0.7~1.5,无小应变区),固溶冷却过程中外壁和内径同时冷却,冷却速度较快,冷却均匀性良好(锻件出炉50 s左右冷却至400 ℃以下,出炉170 s左右冷却至50 ℃以下,锻件的外壁和内径同时冷却),这符合文献[12]和文献[17]中对变形量和固溶冷却速度的要求。为进一步验证空心环坯挤压方案的可行性,对该方案开展生产验证(见2.2节)。

2.2 空心环坯挤压方案实际生产验证

2.2.1 生产过程

棒材下料后在胎膜中制坯,经机加获得挤压用环形中间坯,实物如图11所示。图12为锻件出模后的实物,可见锻件成形良好,无凸耳、折叠等缺陷。

图11 挤压用环形中间坯实物

图12 锻件实物

2.2.2 高低倍组织

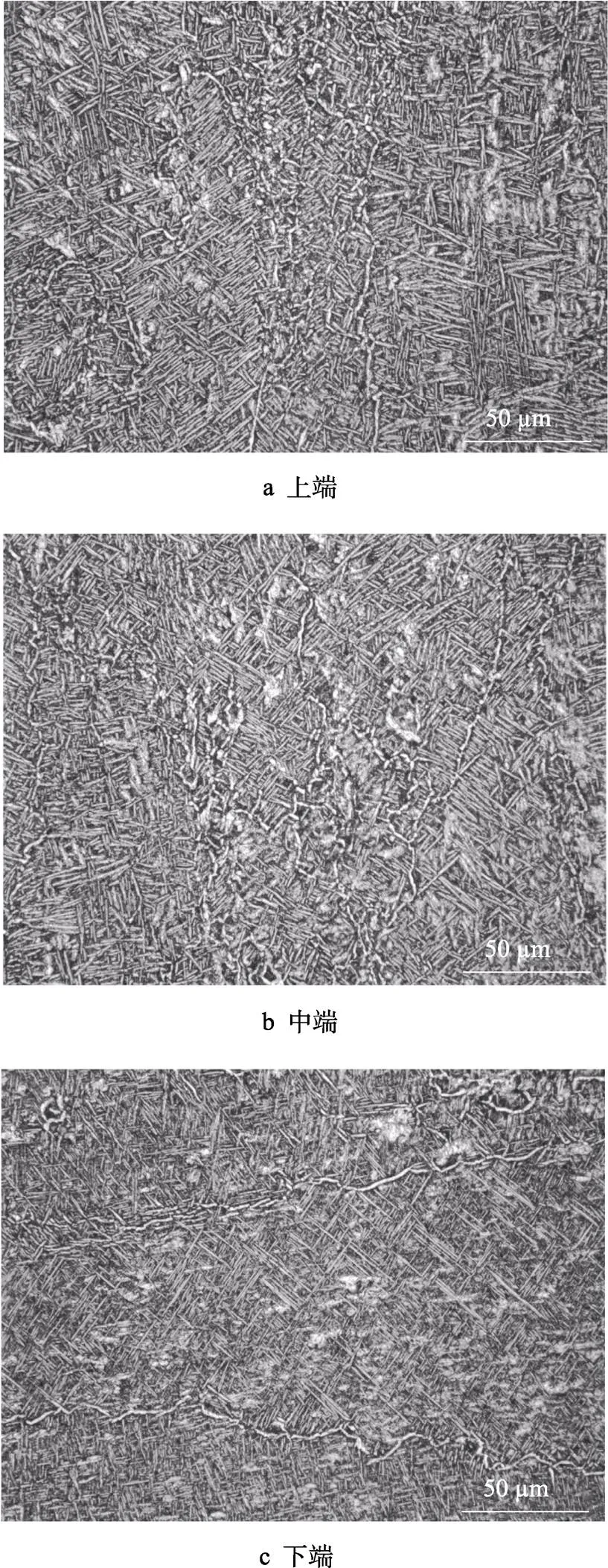

锻件经固溶+时效后的低倍组织如图13所示,锻件上、中、下3个部位的横截面均呈现出清晰、半清晰晶组织,无夹杂、折叠等缺陷,从上到下低倍组织均匀一致。锻件横截面的高倍组织如图14所示,锻件上、中、下3个部位均呈现出典型的网篮组织,组织均匀,原始β晶界处为不连续的晶界α相,β晶粒内为片层状α板条和残余β相。

图13 低倍组织取样及结果

图14 典型高倍照片

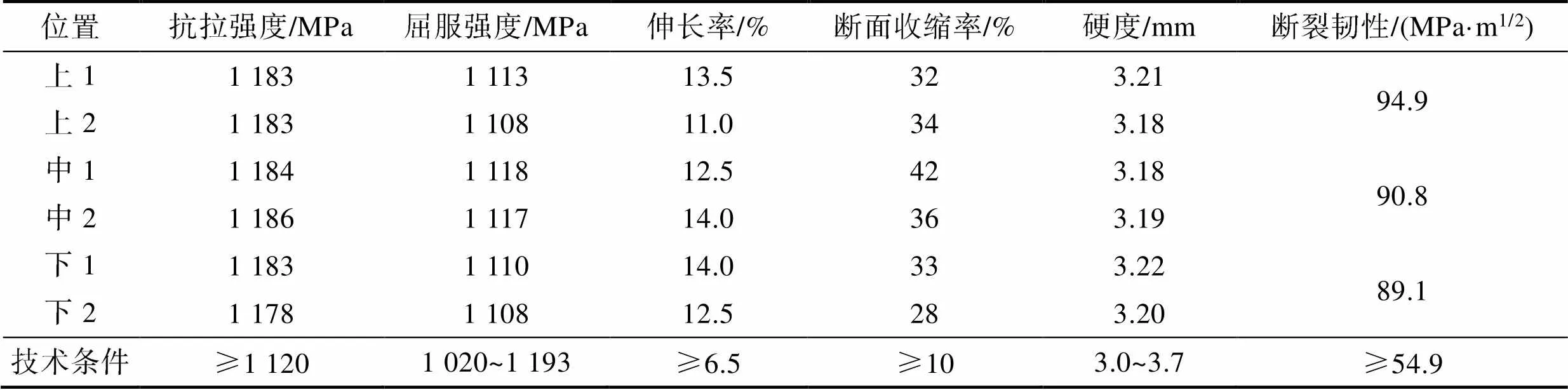

2.2.3 力学性能

表2为锻件经固溶+时效处理后上、中、下3个部位的室温拉伸性能、硬度和断裂韧性。可以看出,上、中、下3个部位的拉伸性能和断裂韧性相当,说明锻件整体的力学性能均匀。屈服强度约为1 110 MPa,抗拉强度约为1 180 MPa,伸长率为11%~14%,断裂韧性约90 MPa·m1/2,相关数据富余量大,均满足标准要求。锻件各部位力学性能具有高度一致性,这与挤压和固溶热时效处理后均匀的显微组织有关。

表2 室温拉伸性能

Tab.2 Tensile properties under room temperature

3 结论

1)基于DEFORM–3D软件进行数值模拟,对比分析了实心挤压和空心挤压成形TC17合金管形件的变形特征和后续固溶处理的冷却过程。相较于实心挤压的方式,空心环坯挤压方案粗加工部位等效应变为0.7~1.5,无小应变区,整体变形量适中且均匀。空心环坯挤压方案材料利用率较高,为48.5%。空心环坯挤压方案固溶过程中锻件出炉50 s左右冷却至400 ℃以下,出炉170 s左右冷却至50 ℃以下,锻件的外壁和内径同时冷却,冷速快且内外冷速一致。

2)对空心环坯挤压方案进行生产验证,锻件成形质量良好;各部位低倍组织均匀一致,为TC17合金β锻造后典型的清晰晶、半清晰晶组织;各部位高倍组织形态相同,为典型的网篮组织;室温拉伸性能、硬度、断裂韧性满足相关指标要求,各部位数据一致性好,富余量大。

3)组织均匀是性能一致的前提,采用空心环坯挤压成形方案得到的TC17合金β锻管形件满足锻件研制要求,研究结果可为类似锻件制备提供借鉴。

[1] 《中国航空材料手册》编辑委员会. 中国航空材料手册第4卷(第2版)[M]. 北京: 中国标准出版社, 2001: 179-187.

Editorial Committee of China Aeronautical Materials Hangbook. China Aeronautical Materials Hangbook, Volume 4 (2nd Edition)[M]. Beijing: China Standards Publishing Press, 2001: 179-187.

[2] 王丹, 赵兴东, 徐建伟, 等. 两相区变形对TC17钛合金组织及拉伸性能的影响[J]. 热加工工艺, 2020, 49(6): 73-76.

WANG Dan, ZHAO Xing-dong, XU Jian-wei, et al. Effect of Deformation in Two-Phase Region on Microstructure and Tensile Properties of TC17 Titanium Alloy[J]. Hot Working Technology, 2020, 49(6): 73-76.

[3] XU Jian-wei, ZENG Wei-dong, ZHOU Da-di, et al. Analysis of Crystallographic Orientation and Morphology of Microstructure during Hot Working for an Alpha/Beta Titanium Alloy[J]. Journal of Materials Science & Technology, 2020, 59(24): 1-13.

[4] 邓雨亭, 李四清, 黄旭. β锻TC17钛合金力学性能各向异性研究[J]. 稀有金属, 2018, 42(8): 885-890.

DENG Yu-ting, LI Si-qing, HUANG Xu. Anisotropy of Mechanical Properties of β Processed TC17 Titanium Alloy[J]. Chinese Journal of Rare Metals, 2018, 42(8): 885-890.

[5] 郭鸿镇. 合金钢与有色合金锻造[M]. 西安: 西北工业大学出版社, 1999:216-218.

GUO Hong-zhen. Alloy Steel & Nonferrous Metal Forging[M]. Xi'an: Northwestern Polytechnical University Press, 1999: 216-218.

[6] 胡正寰, 夏巨谌. 金属塑性成形手册-下[M]. 北京: 化学工业出版社, 2009: 180-202.

HU Zheng-huan, XIA Ju-chen. Handbook of Plastic Forming of Metals (Next)[M]. Beijing: Chemical Industry Press, 2009: 180-202.

[7] 庞克昌, 王晓丽. 优质TC17钛合金压气机盘β热模锻工艺研究[J]. 金属学报, 2002(S1): 360-361.

PANG Ke-chang, WANG Xiao-li. Hot-Die Forge Process of Compressor Disks Made up of Quality TC17 Alloy[J]. Acta Metallurgica Sinica, 2002(S1): 360-361.

[8] TARZIMOGHADAM Z, SANDLÖBES S, PRADEEP K G, et al. Microstructure Design and Mechanical Properties in a Near-αTi-4Mo Alloy[J]. Acta Materialia, 2015, 97: 291-304.

[9] WEISS I, SEMIATIN S L. Thermomechanical Processing of Alpha Titanium Alloys-an Overview[J]. Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing, 1999, 263(2): 243-256.

[10] WEISS I, FROES F H, EYLON D, et al. Modification of Alpha Morphology in Ti-6Al-4V by Thermomechanical Processing[J]. Metallurgical Transactions A, 1986, 17(11): 1935-1947.

[11] ZHENG Huo-jun, FAN Xiao-guang, ZENG Xiang, et al. Crystal Orientation and Morphology of a Lamellae in Wrought Titanium Alloys: On the Role of Microstructure Evolution in β Processing[J]. Chinese Journal of Aeronautics, 2019(5): 1305-1313.

[12] 胡轶嵩, 王凯旋, 姜葳, 等. β锻造工艺对TC17钛合金组织和力学性能的影响[J]. 热加工工艺, 2020, 49(9): 41-44.

HU Yi-song, WANG Kai-xuan, JIANG Wei, et al. Effect of β Forging Process on Microstructure and Mechanical Properties of TC17 Titanium Alloy[J]. Hot Working Technology, 2020, 49(9): 41-44.

[13] 杨晓康, 王快社, 王萌, 等. TC17钛合金热变形行为及其修正J-C本构模型[J]. 金属热处理, 2018, 43(10): 20-24.

YANG Xiao-kang, WANG Kuai-she, WANG Meng, et al. Hot Deformation Behavior and Modified J-C Constitutive Model for TC17 Titanium Alloy[J]. Heat Treatment of Metals, 2018, 43(10): 20-24.

[14] 翟江波. 基于目标应变分布的TC17合金双性能盘预成形形状优化设计[J]. 精密成形工程, 2021, 13(3): 118-124.

ZHAI Jiang-bo. Preform Shape Optimization Design for Acquiring Desired Strain Distribution during Forging of TC17 Alloy Dual-Microstructure Disks[J]. Journal of Netshape Forming Engineering, 2021, 13(3): 118-124.

[15] 何俊, 惠瑞拓, 曾卫东, 等. TC17钛合金加热过程中的有限元模型[J]. 钛工业进展, 2019, 36(2): 8-11.

HE Jun, HUI Rui-tuo, ZENG Wei-dong, et al. The FEM Model of Heating Process for TC17 Titanium Alloy[J]. Titanium Industry Progress, 2019, 36(2): 8-11.

[16] XU J W, ZENG W DM, A H Y, et al. Static Globularization Mechanism of Ti-17 Alloy during Heat Treatment[J]. Journal of Alloys and Compounds, 2018, 736: 99-107.

[17] 张翥, 路纲, 惠松骁. 固溶处理后冷却速度对TC17合金显微组织和性能的影响[J]. 金属学报, 2002(S1): 101-104.

ZHANG Zhu, LU Gang, XI Song-xiao. Effect of Cooling Rate after Solid-Solution on Microstructure and Properties of TC17 Titanium Alloy[J]. Acta Metallurgica Sinica, 2002(S1): 101-104.

[18] 庞昊宇, 罗皎, 叶鹏. 热处理温度对变形后TC17合金微观组织的影响[J]. 精密成形工程, 2020, 12(6): 28-36.

PANG Hao-yu, LUO Jiao, YE Peng. Effect of Heat Treatment Temperature on the Microstructure of Deformed TC17 Alloy[J]. Journal of Netshape Forming Engineering, 2020, 12(6): 28-36.

β-forged Tubular Part of TC17 Alloy Produced via Near-isothermal Extrusion Process

CHEN Ming1, YE Jun-qing1, ZENG Wei-dong2, LEI Lin-ping1, ZHAO Zi-bo3, HUANG Chang-xun1

(1. Guizhou Anda Aviation Forging Co., Ltd., Guizhou Anshun 561005, China; 2. School of Materials Science and Engineering, Northwestern Polytechnical University, Xi'an 710072, China; 3. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

The purpose of this paper is to study the effect of near-isothermal extrusion forming process on the microstructure and mechanical properties of TC17 β-forged tubular part. Two extrusion strategies including solid extrusion and hollow extrusion are employed in this work. The deformation characteristics of TC17 alloy tubular parts produced by solid extrusion and hollow extrusion are analyzed and the cooling effect of TC17 alloy tubular parts during solution treatment is studied with the DEFORM-3D simulation software. The simulation results show that the tubular part produced by the hollow extrusion has larger overall strain, more uniform deformation, higher material utilization rate, faster solution cooling rate and better overall cooling uniformity compared with that produced by the solid extrusion. The experimental results show that the forging of hollow extrusion has better forming quality. The overall macro/microstructure, tensile properties and fracture toughness of tubular part present better uniform, meeting the standard requirements. In summary, the β-forged tubular parts produced by hollow extrusion can meet the development requirements, and the research results provide a basis for the preparation of similar tubular forgings.

TC17 alloy; β forging; tubular part; near-isothermal extrusion

10.3969/j.issn.1674-6457.2022.06.003

TG316;TG319

A

1674-6457(2022)06-0020-08

2022–03–09

国家自然科学基金(51905436)

陈明(1989—),男,工程师,主要研究方向为难变形材料等温锻造工艺。

叶俊青(1973—),男,硕士,研究员,主要研究方向为航空材料锻造工艺。

责任编辑:蒋红晨