ZTA15铸造钛合金高周疲劳性能研究

张健辉,纪志军,冯新,陈冬梅,杨国娟

ZTA15铸造钛合金高周疲劳性能研究

张健辉1,2,3,纪志军1,2,3,冯新1,2,3,陈冬梅4,杨国娟5

(1.中国航发北京航空材料研究院,北京 100095;2.北京航空材料研究院股份有限公司,北京 100094;3.北京市先进钛合金精密成型工程技术研究中心,北京 100084;4.沈阳飞机设计研究所,沈阳 110035;5.沈阳飞机工业(集团)有限公司,沈阳 110034)

研究ZTA15铸造钛合金的高周疲劳性能及其疲劳断裂微观机理。测试ZTA15铸造钛合金的室温轴向拉伸高周疲劳性能,并对合金的金相组织和断口形貌进行观察与分析。随着应力比的提高,ZTA15铸造钛合金的疲劳强度相应提高,疲劳寿命也相应延长。应力比为−1、0.06、0.5时,相应ZTA15铸造钛合金的中值疲劳强度分别为341.5、512.5、643 MPa。疲劳断口形貌显示,疲劳裂纹多萌生于试棒的表面和次表面,裂纹萌生区呈类解理断裂特征。裂纹扩展区可以观察到明显的疲劳辉纹、扩展台阶和二次裂纹等典型特征。疲劳失效机理和疲劳性能差异与合金的显微组织有一定的关系。应力比对疲劳性能的影响主要作用于疲劳裂纹的萌生和扩展阶段。

ZTA15铸造钛合金;高周疲劳性能;显微组织;疲劳失效机理

作为一种从20世纪中叶开始发展的新型材料,钛合金由于具有密度小、比强度高、耐腐蚀性能优良、耐高温、生物相容性好等特点,被广泛应用于航空航天、武器装备、船舶军舰、体育器材、医疗器械等领域[1-2]。ZTA15铸造钛合金是一种重要的钛合金,是我国参考俄罗斯的BT20JI铸造钛合金所研制的近α型钛合金,其名义成分为Ti–6Al–2Zr–1Mo–1V。ZTA15铸造钛合金具有优异的焊接性能、热稳定性和铸造工艺性能,在航空航天尤其是航空发动机领域发挥着非常重要的作用[3-4]。

钛合金目前的一个主要用途是用于制作航空飞行器中的承力结构件,疲劳失效是这类部件的典型失效方式。相关统计结果表明,与失效有关的事故中,有80%以上是由疲劳失效引起的[5-7]。疲劳失效一般为脆性断裂,断裂前没有明显的塑性变形征兆,难以检测与预防,一旦发生将会造成非常严重的后果[8-9],因此,需要对钛合金的疲劳性能以及疲劳失效机理给予高度的重视。目前,已有许多研究人员对钛合金的疲劳失效行为进行了研究。焦磊等[10]对TA15钛合金板材的疲劳性能进行了研究,初步归纳了TA15钛合金板材疲劳断口形貌的典型特征。姜丽等[9]研究了ZTC4铸造钛合金的高周疲劳断裂机理,获得了ZTC4铸造钛合金疲劳裂纹的萌生、扩展特征及微观机制。文献[11-14]分别研究了TA15、TC25、TC4ELI、TC11、TC32等变形钛合金的低周及高周疲劳行为,重点分析了不同变形钛合金内部显微组织同宏观疲劳性能、疲劳断口形貌以及微观疲劳断裂机制的关系。以上研究多针对TA15等变形钛合金以及ZTC4铸造钛合金,而关于被广泛应用于飞机结构件的ZTA15铸造钛合金的疲劳性能和疲劳失效行为则鲜有报道。随着我国航空航天事业的高速发展,对ZTA15铸造钛合金的需求逐步上升,积累ZTA15铸造钛合金的疲劳性能数据以及深入探究ZTA15铸造钛合金的疲劳失效行为对保障ZTA15铸造钛合金零部件的正常服役有着重要的意义。因此,文中以在航空航天领域应用广泛的ZTA15铸造钛合金为研究对象,对其疲劳性能和疲劳失效行为展开相关研究。

文中的主要研究内容如下:一方面,测试ZTA15铸造钛合金在不同应力比下的室温拉伸疲劳性能,获取相应的中值疲劳强度和S–N曲线(应力–循环周次曲线),积累翔实的试验数据,为ZTA15铸造钛合金的实际工程应用提供数据支持;另一方面,对ZTA15铸造钛合金的疲劳断口形貌进行观察,研究ZTA15铸造钛合金在不同应力比下高周疲劳断裂疲劳裂纹的萌生和扩展机制,结合ZTA15铸造钛合金的显微组织,讨论ZTA15铸造钛合金疲劳失效的微观机理,为后续有关ZTA15铸造钛合金疲劳性能及疲劳失效行为的深入研究打下基础。

1 试验

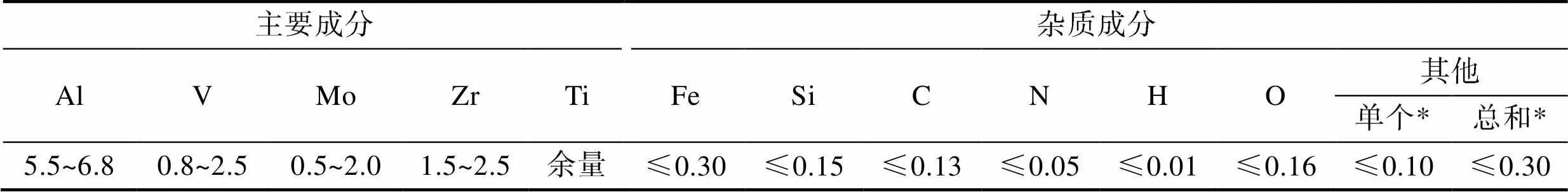

试验用的ZTA15铸造钛合金母合金铸锭由北京航空材料研究院提供,熔炼方式为真空自耗电弧熔炼,化学成分如表1所示,符合对ZTA15铸造钛合金的化学成分要求,ZTA15铸造钛合金化学成分相关标准如表2所示。试样毛坯采用熔模精密铸造的方式成形,使用真空自耗凝壳熔炼炉重力浇注。毛坯浇注成形后通过热等静压处理消除毛坯内部缺陷,热等静压工艺参数如下:氩气压力不低于100 MPa,热压温度为900~950 ℃,保温2~4 h,随炉冷却至300 ℃以下空冷。热等静压后对毛坯进行退火处理,退火温度为600~800 ℃,保温1~4 h,随炉冷却至300 ℃以下空冷。毛坯最终状态为热等静压+退火状态。

测试包括抗拉强度b、屈服强度0.2和伸长率5在内的ZTA15铸造钛合金的室温拉伸性能,以此作为分析ZTA15铸造钛合金疲劳性能的辅助数据。室温静力拉伸试验依据GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》进行。试验机型号为英斯特朗5982电子万能材料试验机,测试条件为室温(23 ℃),试样切取自15 mm×80 mm的棒状毛坯,加工成标准试样。

表1 ZTA15铸造钛合金化学成分

Tab.1 Analysis results of chemical composition of ZTA15 cast titanium alloy wt.%

注:*总和指所有杂质含量相加后其总和的上限值。

表2 ZTA15铸造钛合金化学成分标准

Tab.2 Chemical composition standard of ZTA15 cast titanium alloy wt.%

注:*单个指单种杂质含量上限;总和指所有杂质含量相加后其总和的上限值。

轴向疲劳试验依据HB 5287—1996《金属材料轴向加载疲劳试验方法》进行。试验条件为室温(23 ℃),试样切取自15 mm×230 mm的圆棒毛坯,加工成棒状高周疲劳标准试样。疲劳试验在国产QBG–50B高频疲劳试验机上进行,测试频率为95~ 150 Hz,采用成组法和升降法,测试当应力集中系数t=1时,不同应力比(=−1、0.06、0.5)下ZTA15铸造钛合金轴向拉伸疲劳强度,并据此绘制S–N曲线。

使用LEICA DM8000 M金相显微镜对ZTA15铸造钛合金的微观组织进行低倍和高倍观察。金相组织检验按照GB/T 5168—2020和GB/T 6394—2017执行。腐蚀金相所用的腐蚀液配方如下:10 mL HF+ 25 mL HNO3+65 mL H2O(处理低倍观察用金相试样);5 mL HF+12 mL HNO3+83 mL H2O(处理高倍观察用金相试样)。

2 结果与分析

2.1 合金组织和静拉伸性能

图1为热等静压+退火态ZTA15铸造钛合金的金相观察结果。ZTA15铸造钛合金的金相组织以原始β晶粒为主,其晶粒尺寸为1.33 mm左右。原始β晶粒的晶界分布着较为连续的α相。晶粒内部分布着片层状的α相板条和β相板条,其中α相板条的宽度约为3~ 5 μm。α相板条和β相板条相互平行构成α/β集束。晶粒内部部分板条平行分布,部分板条则交叉分布,呈编织状。

图1 不同放大倍数下热等静压+退火状态ZTA15铸造钛合金的金相组织

测试ZTA15铸造钛合金室温拉伸性能,为后续分析其疲劳性能提供参考。室温下ZTA15铸造钛合金的室温抗拉强度为959 MPa,室温屈服强度为855 MPa,伸长率为10.0%。

2.2 疲劳试验结果

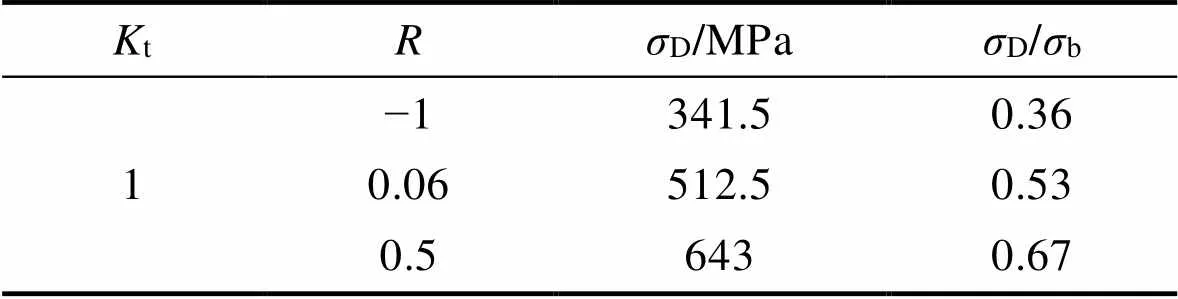

采用成组法和升降法测试ZTA15铸造钛合金在不同应力比(=−1、0.06、0.5)下的室温高周疲劳性能,将所得的疲劳强度和疲劳寿命进行整理,通过拟合绘制了S–N曲线,如图2所示,并求得各状态下的中值疲劳强度D,如表3所示。在应力集中系数一定的前提下,应力比不同,合金的疲劳强度有比较明显的差异。=−1时,试样受对称恒幅循环载荷作用,疲劳强度较低;当>0即=0.06和=0.5时,试样受拉伸平均应力作用,疲劳强度明显高于=−1时的疲劳强度,且应力比越大,合金的疲劳强度越高。以上规律同文献[15-16]所得的规律基本吻合。当=0.5、t=1、循环周次为107时,单铸棒状试样的中值疲劳强度为643 MPa,中值疲劳强度D与抗拉强度b的比值为0.67。

图2 单铸棒状试样的S–N曲线(Kt=1)

表3 单铸棒状试样中值疲劳强度

Tab.3 Median fatigue strength of single cast rod specimen

2.3 断口形貌观察

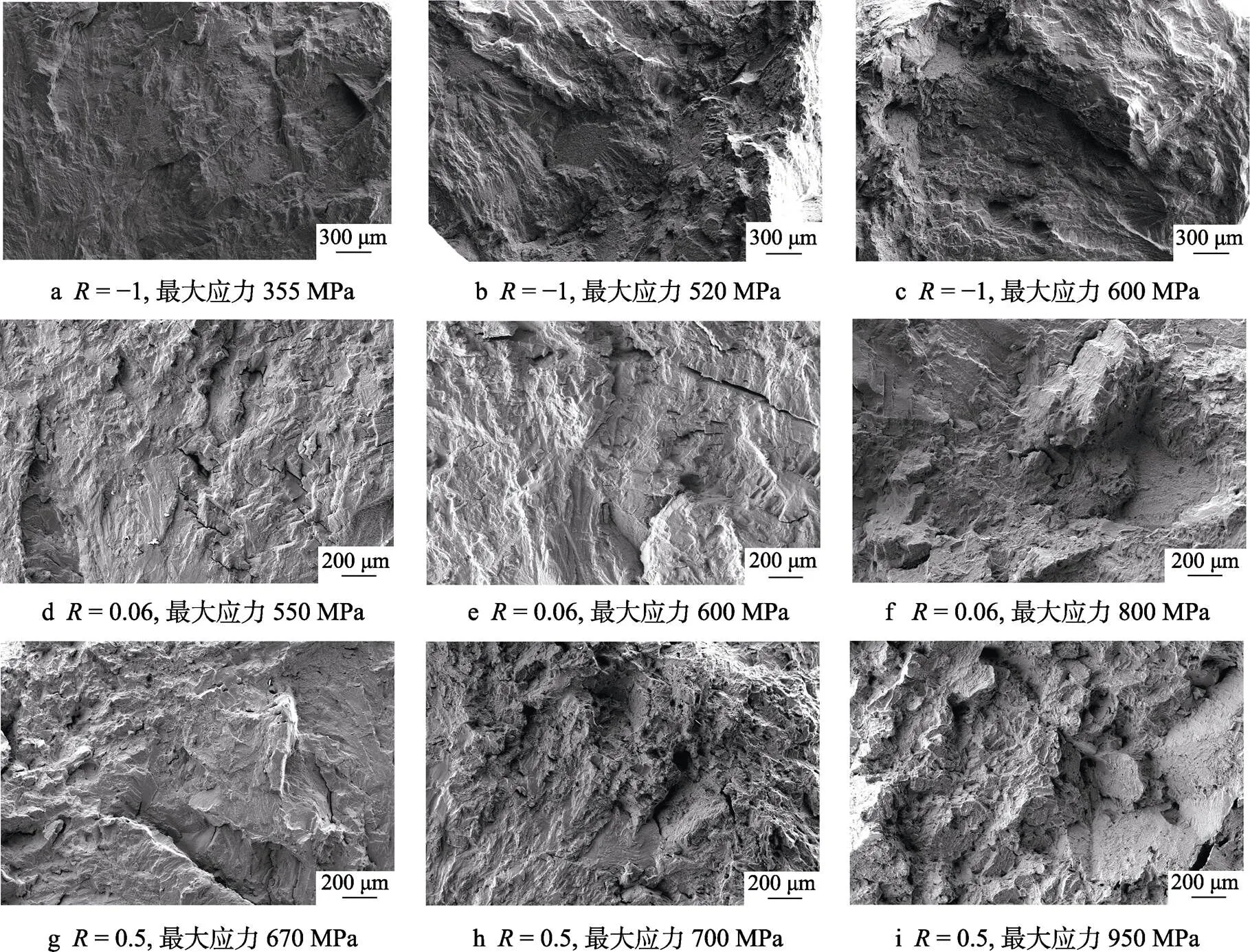

当t=1时,不同应力比、不同最大应力下ZTA15铸造钛合金轴向疲劳拉伸的宏观断口形貌见图3。可以看出,ZTA15铸造钛合金的轴向疲劳拉伸断口主要可以分为3个部分,即裂纹萌生区、裂纹扩展区和瞬断区。应力比一定的前提下,最大应力越高,裂纹萌生区和扩展区所占的面积越小,瞬断区所占的面积越大,与之对应的合金疲劳寿命越短。当应力比为−1时,试棒受到的是循环加载的拉压应力,裂纹会受到反复挤压摩擦,裂纹的萌生区和扩展区也更为平坦。当应力比大于0时,试棒单纯受到单方向的循环加载拉应力,摩擦效应减弱,裂纹扩展区的起伏变得更大,扩展区表面更加崎岖[17]。

不同试棒疲劳断口裂纹萌生区形貌如图4所示。在裂纹萌生区可以观察到明显的小平面和解理台阶,断面呈结晶状,即疲劳裂纹的萌生呈现类解理断裂特征。裂纹多萌生于试棒的表面和次表面。一般情况下,疲劳裂纹易萌生于试棒的表面,这是由于试棒表面应力较大,晶粒所受的约束少,试棒表面经机加工处理后存在的机加工缺陷引起了应力集中,滑移系易于开动,经循环加载后在应力集中部位产生驻留滑移带,诱发疲劳裂纹的萌生。此外,疲劳裂纹还容易萌生在内部缺陷和内部晶界处[9]。文中使用的ZTA15试棒均经过热等静压处理,大部分内部缺陷可以得到弥合,在SEM照片中也没有观察到气孔、缩孔等明显的内部缺陷。次表面的裂纹源可能是由于循环加载后,位错在次表面的晶界处发生堆积,产生应力集中,导致裂纹萌生于次表面的晶界[9]。

图3 ZTA15铸造钛合金轴向疲劳拉伸断口宏观形貌

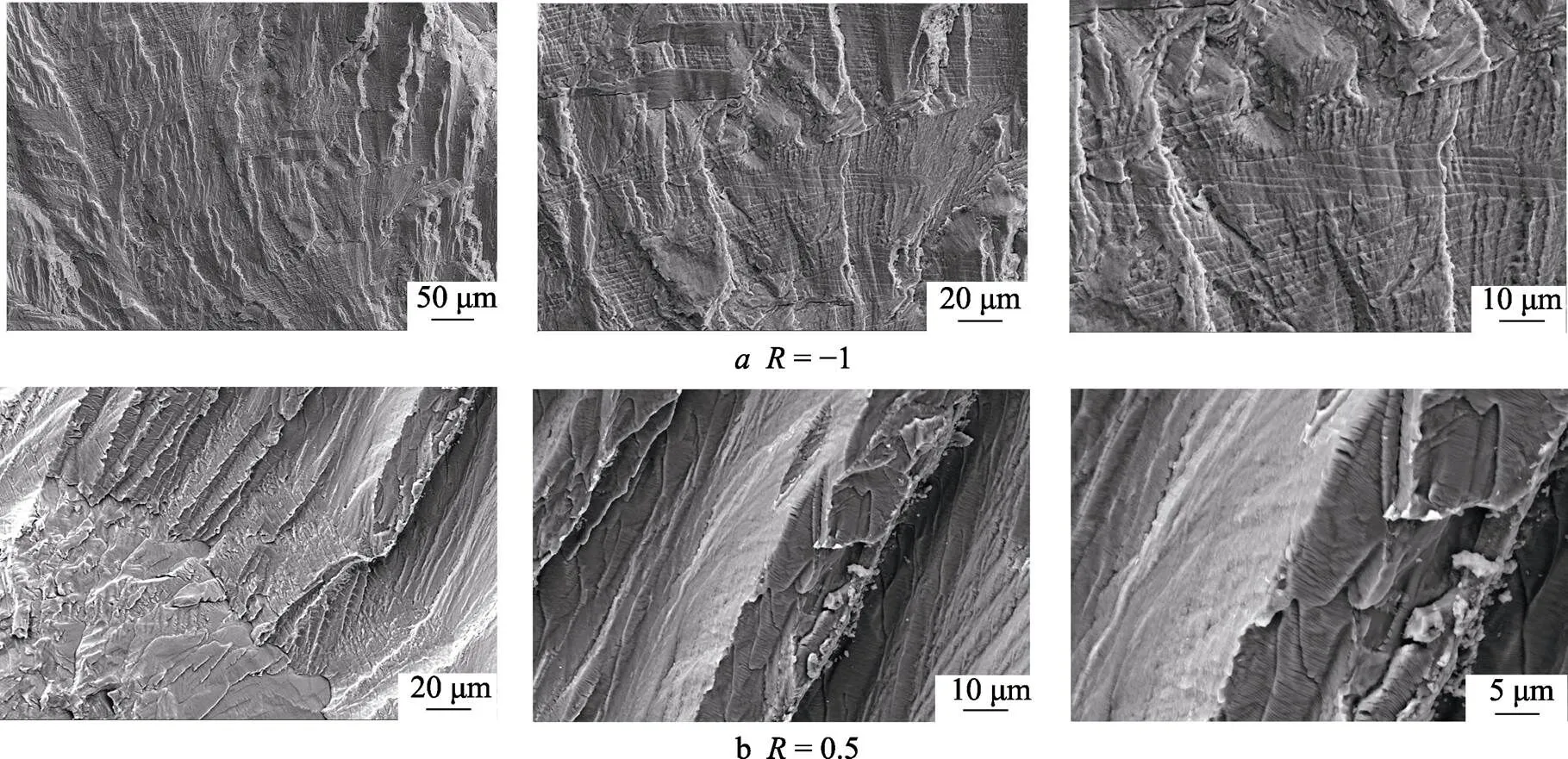

图5和图6为ZTA15铸造钛合金疲劳断口裂纹扩展区的形貌,可以观察到明显的疲劳辉纹。疲劳辉纹是疲劳断口的典型特征,疲劳辉纹彼此平行,一般与疲劳裂纹相垂直,每一条辉纹代表一次循环加载后疲劳裂纹向前扩展的距离。在应力比一定的前提下,最大应力越高,疲劳辉纹的间距越宽,当最大应力由550 MPa提高至800 MPa时,疲劳辉纹的间距由1.145 μm拓宽至了1.225 μm,这代表疲劳裂纹扩展速率更快,每加载一次循环载荷,疲劳裂纹前进的距离更长。疲劳辉纹并不只分布在同一个平面,也分布在高度不同的台阶上,各台阶上疲劳辉纹的方向不完全相同,这可能和α相与β相的相界面及晶体学取向的影响有关[9]。图1的金相组织结果表明,ZTA15铸造钛合金内部的α相与β相呈相互平行的片层并构成集束。α相与β相晶体结构不同,相界面处结合力较弱,因此疲劳裂纹易于在相界面薄弱区域沿与α相平行的方向扩展,而α相中易开动的柱面滑移系和基面滑移系又使疲劳裂纹易于沿垂直于α相的方向扩展。2种扩展方式共存且发生的概率相当,共同作用使疲劳裂纹隔几个片层宽度便沿不同的疲劳台阶扩展[9,18]。在疲劳裂纹扩展区还能观察到二次裂纹,方向基本与疲劳辉纹的方向平行,垂直于疲劳裂纹的扩展方向。形成二次裂纹消耗了更多的能量,使主裂纹扩展得更为缓慢也更为曲折。初步推测,ZTA15铸造钛合金疲劳断口中二次裂纹的形成同样与晶体学取向和片层组织相关[15,19]。

图4 ZTA15铸造钛合金轴向疲劳拉伸断口裂纹萌生区形貌

图5 应力比R=0.06时ZTA15铸造钛合金轴向疲劳拉伸断口裂纹扩展区形貌

图6 不同应力下比ZTA15铸造钛合金轴向疲劳拉伸断口裂纹扩展区形貌

疲劳裂纹的萌生和扩展在整个疲劳失效过程中占主导地位,外界条件对合金疲劳强度和疲劳寿命的影响也主要源于疲劳裂纹的萌生和扩展行为的差异。ZTA15铸造钛合金轴向疲劳拉伸断口瞬断区形貌见图7。关于应力比对钛合金疲劳强度和疲劳寿命的影响,也有相关文献对其进行了报道。梁超等[20]通过对热等静压态Ti–6Al–4V合金的疲劳裂纹扩展行为进行研究,认为应力比对合金疲劳性能的影响主要表现为应力比对裂纹尖端应力场强度因子和裂纹尖端塑性区塑性变形功的影响。一方面,应力比的提高会导致裂纹扩展时应力场强度因子降低,从而降低裂纹扩展的驱动力,使裂纹扩展缓慢,延长裂纹扩展寿命;另一方面,随着应力比的提高,裂纹扩展需要克服的塑性变形功也随之增加。二者的共同作用导致合金的疲劳寿命随应力比的增大而增加。此外,对于钛合金的高周疲劳行为,应力比不仅会影响疲劳裂纹扩展的机制,同时还会影响疲劳裂纹的萌生机制,应力比增加,疲劳裂纹萌生将由滑移机制逐步偏向解理机制[21]。应力比对疲劳裂纹的萌生及扩展机制均会产生影响,进而影响到合金最终的疲劳强度和疲劳寿命。

图7 ZTA15铸造钛合金轴向疲劳拉伸断口瞬断区形貌

在扩展过程中疲劳裂纹扩展速率不断增大,达到一定阈值后试棒发生失稳断裂。由图7可以看出,瞬断区的表面一般较为粗糙,起伏较大。图7显示瞬断区为穿晶断裂与沿晶断裂的混合形貌,可以观察到明显的韧窝特征。

3 结论

以ZTA15铸造钛合金为研究对象,针对其高周疲劳性能开展了一系列研究与讨论,测试了其在不同应力比下的室温轴向拉伸疲劳强度和疲劳寿命,重点观察了ZTA15铸造钛合金的疲劳断口,对其疲劳失效微观机理进行了分析,并与合金的金相组织进行了联系。主要结论如下。

1)应力集中系数一定的前提下,ZTA15铸造钛合金在不同应力比下的疲劳性能有较大差异。随着应力比的增加,合金的疲劳强度提高,疲劳寿命延长。应力比=−1时,合金的中值疲劳强度为341.5 MPa;=0.06时,中值疲劳强度为512.5 MPa;=0.5时,中值疲劳强度为643 MPa。

2)热等静压+退火态的ZTA15铸造钛合金,其金相组织以原始β晶粒为主,晶界相为较连续的α相,晶内相为片层状的α相板条和β相板条。α相板条和β相板条相互平行构成α/β集束。晶粒内板条彼此平行或交叉分布,呈编织状。

3)ZTA15铸造钛合金的室温拉伸疲劳断口由明显的裂纹萌生区、裂纹扩展区和瞬断区组成。应力比一定的前提下,最大应力越高,裂纹萌生区和裂纹扩展区所占的面积越小,瞬断区所占的面积越大。应力比为−1时,断口受摩擦效应影响明显,表面较为平坦。应力比大于0时,断口起伏较大。

4)从疲劳裂纹的萌生呈现类解理断裂特征,裂纹源多位于试棒的表面或次表面。位于表面的裂纹源多由试棒表面易于开动的驻留滑移带反复挤出陷入产生。次表面的裂纹源据推测应产生于位错在次表面晶界处的堆积。

5)从疲劳裂纹扩展区可以观察到清晰的疲劳辉纹,疲劳辉纹随着最大应力的提高而变宽。除了疲劳辉纹外,扩展台阶和二次裂纹也是疲劳裂纹扩展区的典型特征。前者与晶体学取向和α相与β相的界面作用有关,后者的生成消耗了主裂纹扩展的能量,使主裂纹扩展变得更为缓慢和曲折。

6)不同应力比下,合金疲劳强度和疲劳寿命的不同主要源于裂纹萌生和扩展行为的差异。应力比的改变会对裂纹尖端应力场强度因子和裂纹尖端塑性区塑性变形功产生影响。此外,应力比的改变同样会影响疲劳裂纹的萌生机制。合金的疲劳失效是一个复杂的过程,是多种因素共同作用的结果,合金的疲劳性能随外界条件的变化而变化。

[1] 朱晓星. ZTA15钛合金骨架蒙皮结构激光焊工艺优化及变形控制研究[D]. 上海: 上海交通大学, 2016: 3.

ZHU Xiao-xing. Research on Process Optimization and Deformation Control of Laser Welded Frame-Covering Structures of ZTA15 Titanium Alloy[D]. Shanghai: Shanghai Jiao Tong University, 2016: 3.

[2] 刘鸿羽, 柴皓, 娄延春, 等. ZTA15大型钛合金熔模精密铸件界面反应研究[J]. 稀有金属材料与工程, 2020, 49(3): 890-896.

LIU Hong-yu, CHAI Hao, LOU Yan-chun, et al. Interface Reaction of Large Size ZTA15 Titanium Alloy Investment Casting[J]. Rare Metal Materials and Engineering, 2020, 49(3): 890-896.

[3] 金国栋, 游涛, 柴能, 等. ZTA15钛合金表面热喷涂WC-12Co涂层的组织及性能[J]. 铸造, 2021, 70(4): 486-492.

JIN Guo-dong, YOU Tao, CHAI Neng, et al. Structure and Properties of WC-12Co Coating by HVOF on ZTA15 Alloy[J]. Foundry, 2021, 70(4): 486-492.

[4] 贾志伟, 冯芝华, 王红红, 等. 热处理次数对ZTA15合金组织与性能的影响[J]. 精密成形工程, 2018, 10(3): 28-33.

JIA Zhi-wei, FENG Zhi-hua, WANG Hong-hong, et al. Effects of Multiple Heat Treatment Times on Microstructure and Mechanical Properties of ZTA15 Alloy[J]. Journal of Netshape Forming Engineering, 2018, 10(3): 28-33.

[5] 陈利涛. TZ20钛合金的疲劳行为及其机制研究[J]. 河北省科学院学报, 2017, 34(1): 67-72.

CHEN Li-tao. Fatigue Behavior and Mechanism of the TZ20 Titanium Alloy after Various Treatments[J]. Journal of the Hebei Academy of Sciences, 2017, 34(1): 67-72.

[6] 张亚娟, 姚易, 刘海燕. Ti-6Al-4V钛合金的疲劳裂纹扩展规律[J]. 理化检验(物理分册), 2011, 47(12): 752-755.

ZHANG Ya-juan, YAO Yi, LIU Hai-yan. Fatigue Crack Propagation Rules of Ti-6Al-4V Titanium Alloy[J]. Physical Testing and Chemical Analysis (Part A: Physical Testing), 2011, 47(12): 752-755.

[7] 王玖, 林强, 杜发喜, 等. TC27钛合金疲劳断裂特性研究[J]. 热加工工艺, 2017, 46(24): 76-78.

WANG Jiu, LIN Qiang, DU Fa-xi, et al. Study on Fatigue Fracture Performance of TC27 Titanium Alloy[J]. Hot Working Technology, 2017, 46(24): 76-78.

[8] 王金龙, 高斯博, 杨宇星, 等. 航空发动机用钛合金TC17疲劳失效研究[J]. 哈尔滨工程大学学报, 2021, 42(8): 1203-1208.

WANG Jin-long, GAO Si-bo, YANG Yu-xing, et al. Fatigue Failure Analysis of Titanium Alloy TC17 for Aircraft Engine[J]. Journal of Harbin Engineering University, 2021, 42(8): 1203-1208.

[9] 姜丽, 张建国, 张仕朝, 等. ZTC4合金高周疲劳断裂机理[J]. 热加工工艺, 2013, 42(10): 93-95.

JIANG Li, ZHANG Jian-guo, ZHANG Shi-chao, et al. High-Cycle Fatigue Fracture Mechanism for ZTC4 Alloy[J]. Hot Working Technology, 2013, 42(10): 93-95.

[10] 焦磊, 白新房, 许飞, 等. TA15钛合金板材微观组织及疲劳性能研究[J]. 西安工业大学学报, 2017, 37(12): 894-898.

JIAO Lei, BAI Xin-fang, XU Fei, et al. Study on Microstructure and Fatigue Properties of TA15 Titanium Alloy Plate[J]. Journal of Xi'an Technological University, 2017, 37(12): 894-898.

[11] 罗希延, 赵荣国, 何伟, 等. TC25钛合金低周疲劳特性与断口分析[J]. 固体力学学报, 2011, 32(S1): 145-150.

LUO Xi-yan, ZHAO Rong-guo, HE Wei, et al. Analysis on Low Cycle Fatigue Properties and Fractography of TC25 Titanium Alloy[J]. Chinese Journal of Solid Mechanics, 2011, 32(S1): 145-150.

[12] 孙洋洋, 常辉, 方志刚, 等. TC4 ELI钛合金显微组织对低周疲劳性能的影响[J]. 稀有金属材料与工程, 2020, 49(5): 1623-1628.

SUN Yang-yang, CHANG Hui, FANG Zhi-gang, et al. Effect of Microstructure on Low Cycle Fatigue Property of TC4 ELI Titanium Alloy[J]. Rare Metal Materials and Engineering, 2020, 49(5): 1623-1628.

[13] 范梅香, 熊毅, 陈艳娜, 等. TC11钛合金室温高周疲劳断口及微观组织[J]. 河南科技大学学报(自然科学版), 2019, 40(1): 6-11.

FAN Mei-xiang, XIONG Yi, CHEN Yan-na, et al. Fatigue Fracture and Microstructure of TC11 Titanium Alloy after High Cycle Fatigue at Room Temperature[J]. Journal of Henan University of Science and Technology (Natural Science), 2019, 40(1): 6-11.

[14] 李明兵, 朱知寿, 王新南, 等. 显微组织对TC32钛合金高周疲劳性能的影响[J]. 中国有色金属学报, 2016, 26(9): 1886-1892.

LI Ming-bing, ZHU Zhi-shou, WANG Xin-nan, et al. Influence of Microstructure on High Cycle Fatigue Properties of TC32 Titanium Alloy[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(9): 1886-1892.

[15] LIU Ying-ying, ZHANG Le, SHI Xiao-nan, et al. High Cycle Fatigue Properties and Fracture Behavior of Ti-5Al-5Mo-5V-1Cr-1Fe Titanium Alloy[J]. Rare Metal Materials and Engineering, 2018, 47(12): 3666-3671.

[16] LIU X L, SUN C Q, HONG Y S. Effects of Stress Ratio on High-Cycle and Very-High-Cycle Fatigue Behavior of a Ti-6Al-4V Alloy[J]. Acta Metallurgica Sinica, 2015, 622: 228-235.

[17] 孙宇幸, 刘莹莹, 张君彦, 等. 应力集中和应力比对TC18合金锻件疲劳强度的影响[J]. 稀有金属, 2019, 43(7): 699-705.

SUN Yu-xing, LIU Ying-ying, ZHANG Jun-yan, et al. Fatigue Strength of TC18 Titanium Alloy Forgings with Different Stress Concentrations and Stress Ratios[J]. Chinese Journal of Rare Metals, 2019, 43(7): 699-705.

[18] 马英杰, 李晋炜, 雷家峰, 等. 显微组织对TC4ELI合金疲劳裂纹扩展路径及扩展速率的影响[J]. 金属学报, 2010, 46(9): 1086-1092.

MA Ying-jie, LI Jin-wei, LEI Jia-feng, et al. Influences of Microstructure on Fatigue Crack Propagating Path and Crack Growth Rates in TC4ELI Alloy[J]. Acta Metallurgica Sinica, 2010, 46(9): 1086-1092.

[19] 季英萍, 吴素君. 应力比对Ti-6Al-2Zr-1Mo-1V合金疲劳裂纹扩展行为的影响[J]. 航空材料学报, 2018, 38(3): 72-76.

JI Ying-ping, WU Su-jun. Effect of Stress Ratio on Fatigue Crack Growth Behavior of Ti-6Al-2Zr-1Mo-1V Alloy[J]. Journal of Aeronautical Materials, 2018, 38(3): 72-76.

[20] 梁超, 刘文彬, 王铁军, 等. 应力比对热等静压Ti-6Al-4V钛合金疲劳裂纹扩展速率的影响[J]. 有色金属工程, 2019, 9(9): 17-23.

LIANG Chao, LIU Wen-bin, WANG Tie-jun, et al. Effect of Stress Ratio on Fatigue Crack Growth Rate of Hot Isostatic Pressing Ti-6Al-4V Titanium Alloy[J]. Nonferrous Metals Engineering, 2019, 9(9): 17-23.

[21] 刘小龙, 孙成奇, 周砚田, 等. 微结构和应力比对Ti-6Al-4V高周和超高周疲劳行为的影响[J]. 金属学报, 2016, 52(8): 923-930.

LIU Xiao-long, SUN Cheng-qi, ZHOU Yan-tian, et al. Effects of Microstructure and Stress Ratio on High-Cycle and Very-High-Cycle Fatigue Behavior of Ti-6Al-4V Alloy[J]. Acta Metallurgica Sinica, 2016, 52(8): 923-930.

High-cycle Fatigue Properties of ZTA15 Cast Titanium Alloy

ZHANG Jian-hui1,2,3, JI Zhi-jun1,2,3, FENG Xin1,2,3, CHEN Dong-mei4, YANG Guo-juan5

(1. AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China; 2. Baimtec Material Co., Ltd., Beijing 100094, China; 3. Beijing Engineering Research Center of Advanced Titanium Alloy Precision Forming Technology, Beijing 100084, China; 4. AVIC Shenyang Aircraft Design & Research Institute, Shenyang 110035, China; 5. AVIC Shenyang Aircraft Company Limited, Shenyang 110034, China)

This paper aims to study the high-cycle fatigue properties and fatigue fracture mechanism of ZTA15 cast titanium alloy. The axial tensile high-cycle fatigue properties of ZTA15 cast titanium alloy under room temperature are tested, and the metallographic structures and fracture morphologies of the alloy are observed and analyzed. With the increase of stress ratio, the fatigue strength and fatigue life of ZTA15 cast titanium alloy increase. When the stress ratio is −1, 0.06 and 0.5 respectively, the median fatigue strength of the corresponding ZTA15 cast titanium alloy is 341.5, 512.5, 643 MPa respectively. The fatigue fracture morphologies show that most of the fatigue cracks originate on the surface and sub surface of the specimen, and most of the cracks originate in the form of cleavage fracture. Obvious fatigue striations, propagation steps and secondary crack can be observed in the crack propagation. The fatigue failure mechanism and the difference of fatigue properties are related to the microstructure of the alloy. The effect of stress ratio on fatigue performance mainly acts on the initiation and propagation stages of fatigue cracks.

ZTA15 cast titanium; high-cycle fatigue properties; microstructure; fatigue failure mechanism

10.3969/j.issn.1674-6457.2022.06.004

TG146.23

A

1674-6457(2022)06-0028-08

2022–02–20

国家重点研发计划(2020YFB2008300)

张健辉(1996—),男,硕士,助理工程师,主要研究方向为钛合金铸造。

责任编辑:蒋红晨