镁合金单机架四辊轧机板形控制模型研究

王丽娟,马立峰,宋泽天

镁合金单机架四辊轧机板形控制模型研究

王丽娟1,马立峰1,宋泽天2

(1.太原科技大学 机械工程学院,太原 030024;2.南京晨光集团有限责任公司,南京 210006)

研究单机架四辊轧机的前后平均张应力,以板形判别因子为目标函数构建单机架四辊轧机板形控制理论模型,确定卷曲后张力值。通过耦合板形标准曲线模型以及设定辊系弹性变形、热凸度模型和卷曲张力模型,提出了单机架四辊轧机板形控制理论模型的计算方法,并对该计算方法与模拟实验结果进行对比验证。该计算方法对轧后板材的断面横向厚度有较好的预测作用,与有限元模拟结果相比,规律一致性良好,但计算方法最大误差出现在板材边部,误差最大为0.024 mm。提出的单机架四辊轧机板形控制模型计算方法实现了镁合金板形预判,对提高镁合金板形质量起到了重要的指导作用。

板带轧制;板形;板凸度;张力;辊系变形

镁合金薄板由于具有密度低、比强度高、导电导热性良好等独特优点,成为航空、航天、汽车等行业急需的基础结构材料[1-4]。随着相关行业的快速发展,用户对板带板形质量也提出了更高的技术要求。单机架四辊轧机由于具有生产效率高、流程短、连续性强、易于实现自动化等优点,在板形控制方面应用广泛。

在轧制过程中,若忽略轧件的弹性回复变形,则轧件的出口断面形状即为承载辊缝出口处的形状,这主要取决于空载时的轧辊辊缝形状以及工作辊与轧件、辊间的压扁量,因此,板形控制技术的本质是改变承载工作辊的变形情况,轧辊横移和液压弯辊控制技术是控制板形的常规方法,轧辊横移是改变轧辊横向刚度系数,液压弯辊控制技术是改变轧辊的力学平衡。从20世纪60年代开始,国内外学者就着手研究板形计算模型,比较著名的有Stone等[5]提出的解析法,但该模型没有考虑支撑辊挠度对辊间接触压力的影响,导致计算结果与实际情况有较大偏差。陈金山等[6]重点研究了连轧过程中板宽、工作辊辊径及凸度对板形的影响规律,并建立了中间辊横移模型。陈剑等[7]主要模拟了中间辊横移过程中接触压力的变化规律,优化设计了轧辊辊形,并提出了非对称弯辊控制方法。王晓晨等[8]提出了弯辊力组合板形控制策略,弥补了2组弯辊力进行4次板形控制理论上的不足。前后卷曲张力在炉卷式轧机上是必不可少的工艺参数。刘立文等[9]通过Marc三维软件模拟分析得出,单独施加后张力比单独施加前张力对板形影响更大,前后同时施加大张力轧制更有利于改善和保持板形。张小平等[10]通过实验研究得出,增大前张力或后张力均对减小板凸度、提高平直度和增大压下量有较为显著的影响。研究表明,轧件越薄,增大张力对板形影响越明显,前后张力的调控是通过改变轧制压力的横向分布,进而改变轧辊的受力平衡来影响板形的,但张力值的确定一直采用经验公式,一般取屈服强度的0.2~0.4倍。白振华等[11]研究了热轧带钢卷曲过程中钢卷内部应力模型,并针对出现的松卷、层间滑移以及鼓肚缺陷问题,提出了卷曲张力优化设计方法,确定了前张力的计算模型。文中从板形控制角度出发,以平均后张应力为参考变量,建立一整套镁合金单机架四辊轧机板形控制模型,为现场板形的预测和改善、轧制工艺参数的设定提供基础理论依据。

1 板形标准曲线设定

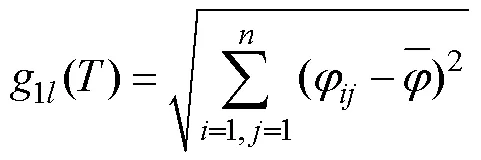

板形标准曲线的实质是轧后带材内部残余应力的横向分布曲线,也称为板形目标曲线,其设定方法一般是前几个道次以控制板凸度为主,同时兼顾平直度良好,后2个道次以控制平直度为主,最终使板形达到最优,实现平直度和板凸度的综合控制[12-14]。文中引入了板形失稳快速判别模型[15-16],判别因子∈[1.05,1.25],若<1.05,则板凸度消除过多,带材接近失稳状态,若>1.25,则带材离失稳状态较远,还可以进一步消除凸度,的计算见式(1)。

式中:0、2、4为形状函数()的系数。

依据最小势能原理对式(1)求偏导取极值,得到式(3)。

采用Newton–Raphson法结合牛顿下山法[17-18]求得式(3)中、0、2、4值,进而求得临界屈曲横截面形状函数()。

2 辊系变形计算模型

2.1 镁合金板热轧性能模型

轧机辊系变形主要由3部分构成:弯曲变形、压扁变形和轧辊的热凸度变形。针对镁合金薄板采用贾伟涛等[19]创建的热变形抗力模型,该模型能准确表征镁合金因动态回复和动态再结晶机制导致的应力软化现象,其表达式见式(4)。

选用中铝洛阳铜加工有限公司生产制造的铸轧态AZ31镁合金板材,铸造温度为630~650 ℃,速度为6 m/min,辊面预热80 ℃,板材的规格尺寸为8 mm×700 mm,其合金化学成分如表1所示。

表1 AZ31B镁合金板材的化学成分

Tab.1 Chemical composition of AZ31B magnesium alloy wt.%

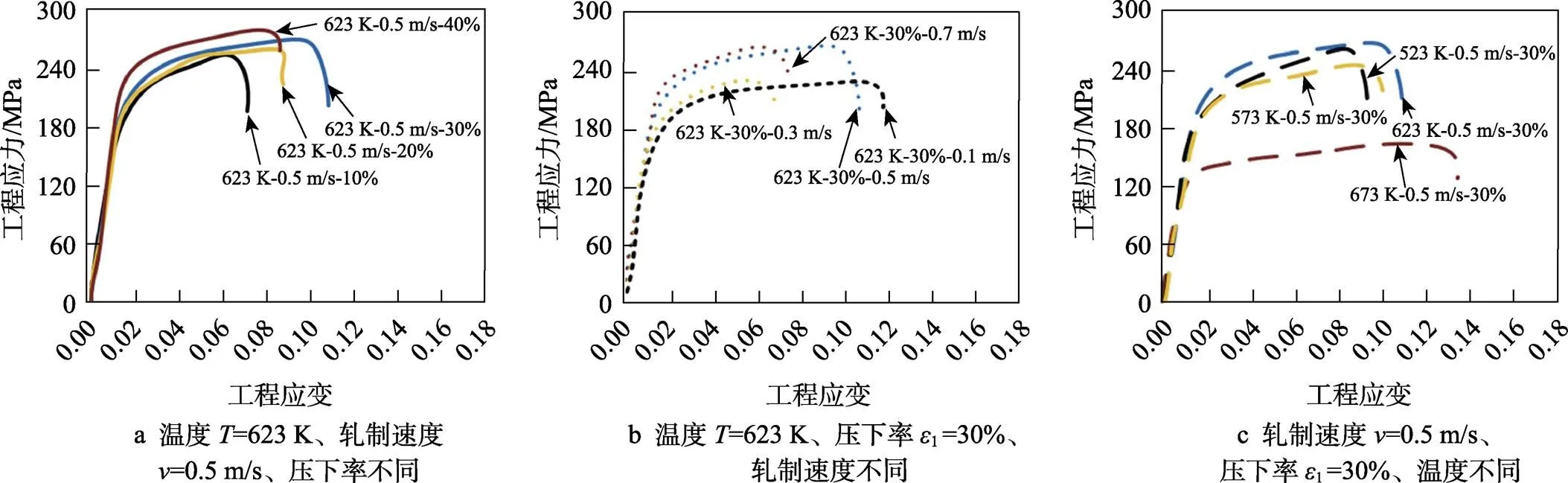

在轧制温度为523~623 K、单道次压下率为10%~40%、轧制速度分别为0.1、0.3、0.5、0.7 mm/s的条件下,选用实验室的二辊轧机对镁合金板材进行轧制实验,轧机轧辊规格为320 mm×260 mm。图1为双辊铸轧的工艺流程和试样的取样实验过程。对轧制后的板在室温下进行拉伸实验,得到的流变行为曲线如图2所示。

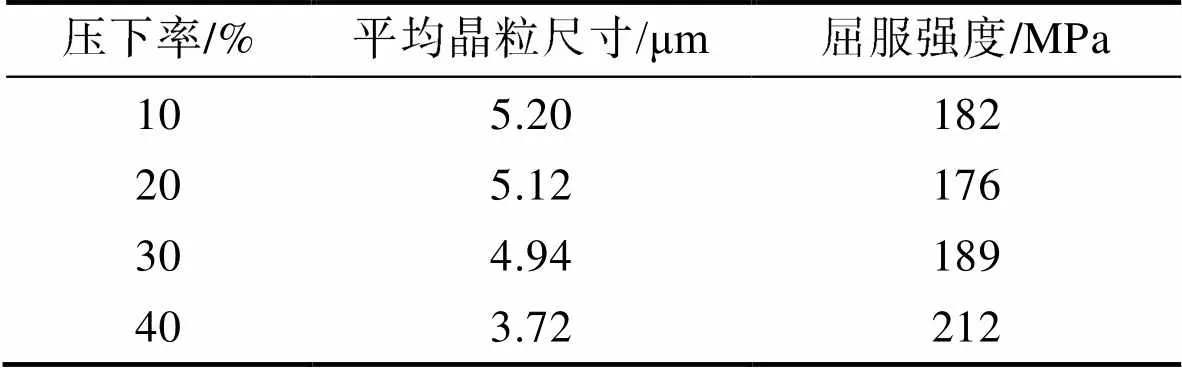

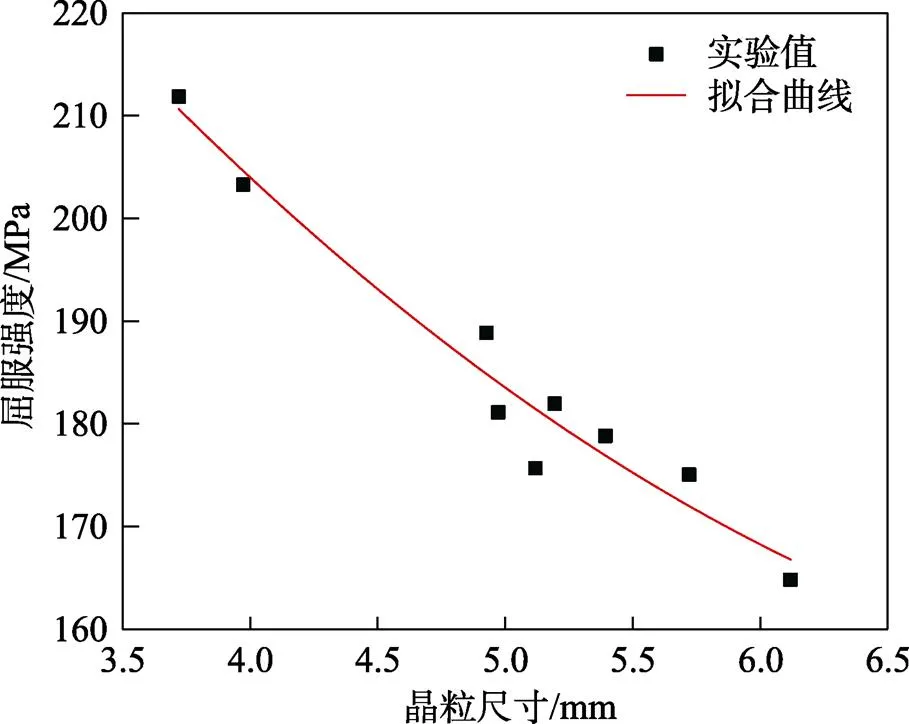

依据镁合金热轧组织性能预测模型[20-22]在不同轧制条件下的平均晶粒尺寸与屈服强度,建立了镁合金轧后屈服强度模型,其平均晶粒尺寸与屈服强度如表2—4所示。

图1 双辊铸轧的工艺流程和试样的取样实验过程

图2 铸轧AZ31镁合金流变行为曲线

表2 不同压下量轧后的平均晶粒尺寸与屈服强度(=623 K,=0.5 m/s)

Tab.2 Average grain size and yield strength after rolling with different reduction (T=623 K, v=0.5 m/s)

表3 不同轧制速度轧后的平均晶粒尺寸与屈服强度(1=30%,=623 K)

Tab.3 Average grain size and yield strength after rolling at different speed (e1=30%, T=623 K)

表4 不同出轧温度轧后的平均晶粒尺寸与屈服强度(=0.5 m/s,1=30%)

Tab.4 Average grain size and yield strength after rolling at different rolling temperature (v=0.5 m/s, e1=30%)

采用Hall–Petch公式进行数据拟合,如式(5)所示,结合式(6)和式(7)得到轧后平均晶粒尺寸预测模型,如式(8)所示。

式中:s为屈服强度;0为移动单个位错时产生的晶格摩擦阻力;为一常数值,与材料的种类性质以及晶粒尺寸有关;为平均晶粒直径。

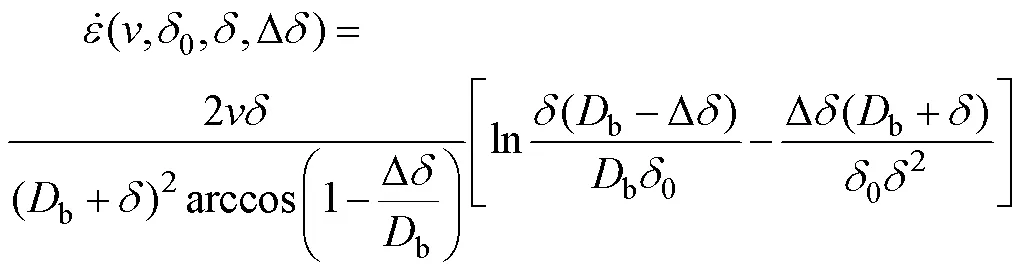

式中:为轧制速度;0为板材原始厚度;为轧制后板材厚度;Δ为轧制压下量,Δ0−;b为轧辊直径。

为了验证所建立模型的正确性,文中提取了不同轧制工艺下的屈服强度,屈服强度实验值与理论值的对比结果如图3所示,可知,屈服强度预测模型拟合精度较高,实验值与理论值间的平均相对误差为10.5%,最大相对误差为18.93%。出现这种现象的原因是镁合金材料没有明显的屈服点,而且没有考虑轧制基面织构的影响。

图3 屈服强度实验值与理论值

2.2 金属塑性变形模型

根据连家创等[23-24]对板形控制理论的研究,假设来料板形良好的情况下,带材的前后张应力分布如下:

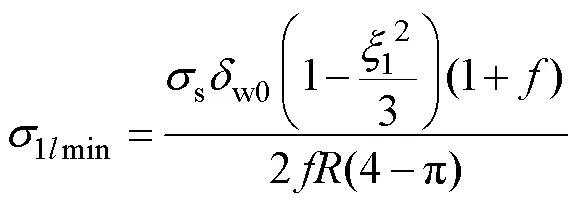

此处借鉴热轧钢卷工艺提出的“低张助卷高张卷曲”优化技术,优化低张和高张阶段处的卷曲张力,其目标函数见式(11)—(12)。

式中:为不同卷取张力下的鼓肚量;0为基态鼓肚量。

优化目的是在低张和高张阶段分别寻找一个合适张力值,使目标函数值最小,且保证低张阶段板材弯曲至目标曲率不出现层间滑移,高张阶段实现层滑和鼓肚量的综合防控[11]。

2.3 辊系弹性变形模型

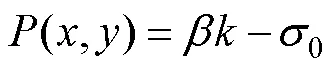

轧制变形区单位宽度的轧制压力横向分布见式(17)。

式中:为金属横向流动系数;为剪切强度,=0.577。

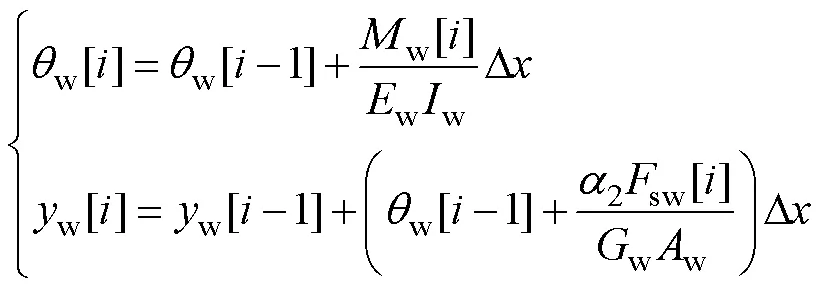

为了解决边部减薄问题,采用中岛修正理论计算轧制力对工作辊的弹性压扁量,对辊系变形选用有限差分法进行在线快速计算,并引入工作辊中心倾斜角度0[25],辊系变形物理模型如图4所示,将工作辊、支撑辊分别划分等份,任意截面处支撑辊与工作辊的挠曲计算公式见式(18)—(19)。

同时对支撑辊和工作辊的角位移进行边界约束,边界条件的计算见式(20)。

忽略轧辊与带钢发生弹性压扁后左右两侧的不对称性,基于弹性理论中两圆柱体互相压缩时的计算公式,得到轧件与轧辊间的辊间压扁量,其计算见式(21)。

式中:b、w分别为带钢和工作辊的压扁量;为轧辊单位长度轧制力(沿带钢宽度方向);b、w分别为带钢和工作辊的泊松比;b1、w分别为带钢和工作辊的弹性模量;b、w分别为带钢和工作辊的直径。

同时,采用多项式计算对应的接触应力并避开牛顿迭代。辊间压扁量的计算见式(22)。

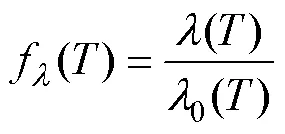

2.4 轧辊热凸度计算模型

热轧过程中,热量主要由高温轧件经热传导和热辐射进入工作辊。假设轧辊为无限长圆柱体且温度相对轧辊轴线对称分布,采用弹性理论求解轧辊由于热膨胀形成的热凸度,其计算见式(23)。

3 板形计算流程

在单机架四辊轧机的轧制过程中,将铸轧镁合金薄板的塑性变形模型、轧辊的弹性变形模型与工作辊热凸度变形模型进行耦合,由假定的临界失稳位移形态计算得到轧后断面形状函数,其中塑性变形模型结合了镁合金薄板的屈服强度预测模型、卷曲张力设定模型,辊系变形模型中引入了轧辊挠度计算模型和辊间接触计算子模型,将判别因子作为最终目标函数,具体计算流程如图5所示。

4 计算模型及模拟结果对比

为了验证单机架四辊轧机板形控制模型的合理性及正确性,文中采用Abaqus商业通用有限软件进行轧制过程模拟试验,并与计算结果进行对比。

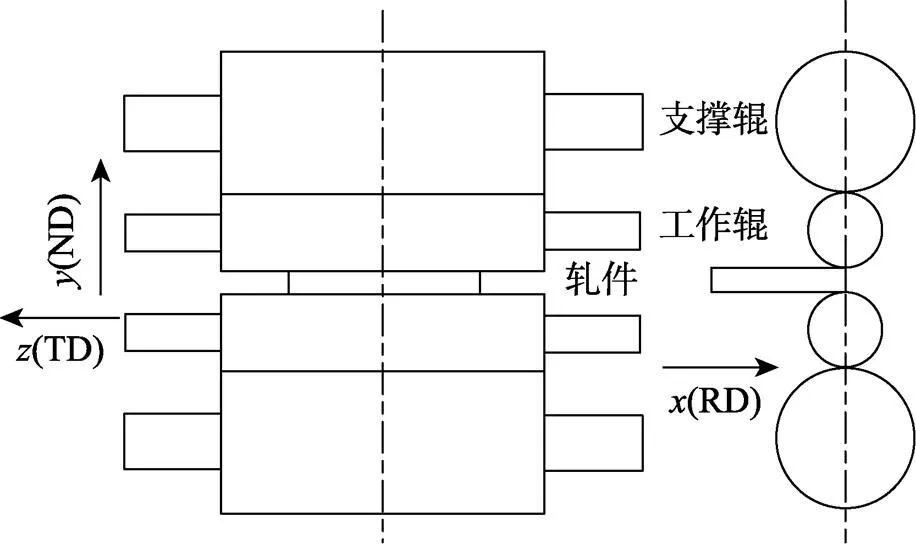

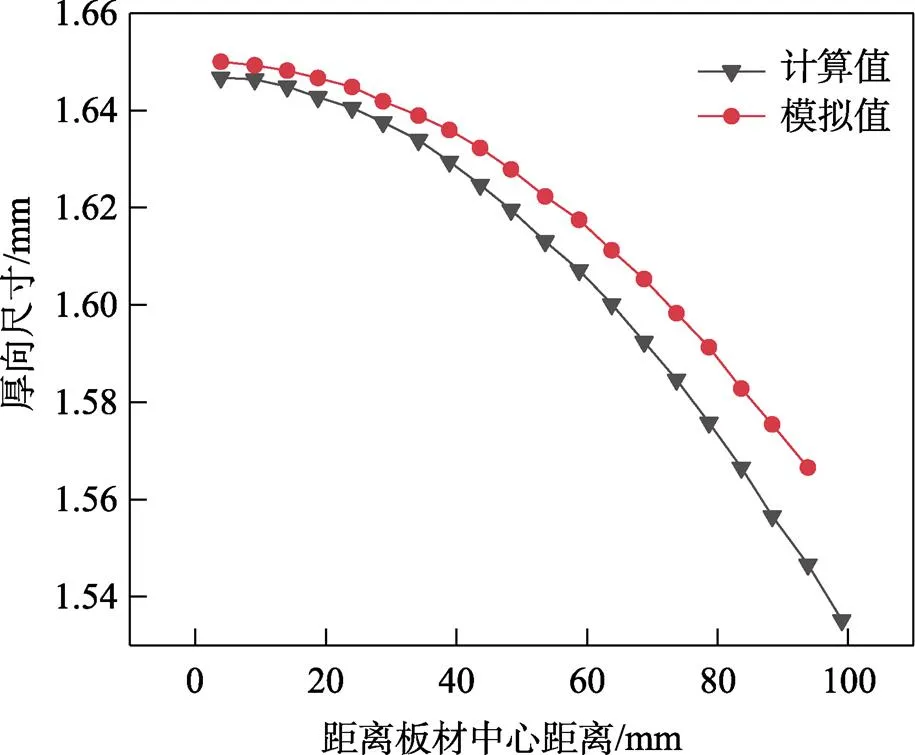

取轧制系统的1/4为分析对象,横向以板宽中心为对称面,厚向以板厚中心为对称面,取其上半部分如图6所示,分析步的类型选择动力、温度、位移三者为显示状态,工作辊与轧件选择面面接触,切向摩擦因数为0.5,环境温度为20 ℃,空气热交换系数为0.17 W/(m×K),单元网格形状选择四边形,网格全局尺寸设置为0.4 m,保持前张应力为50 MPa,后张应力为30 MPa,计算轧后板材的断面横向厚度。四辊轧机相关参数如表5所示,计算结果和模拟结果如图7所示。

图5 计算流程

图6 四辊轧机轧制模型

表5 四辊轧机设定参数

Tab.5 Parameters of four-high mill

图7 张应力下的厚向模拟值与计算值对比

从图7可以看出,理论模型计算值与模拟值规律一致,证明了板形模型的正确性,但计算值均低于模拟值且中心处差别最小,差别最大处在边部,模拟计算值为1.559 mm,模型计算值为1.534 mm,误差为0.024 mm,主要是由于板材边部横向流动位移最大,温降最快,导致计算结果出现较大偏差。

5 结论

1)以镁合金板临界屈曲失稳时的挠度函数为出发点,耦合了屈服强度预测模型、卷曲张力设定模型、金属塑性变形模型、辊系快速在线计算模型和热凸度模型,以板形判别因子为目标函数定量确定出卷曲后张力的值,实现开卷和助卷时张力的最优分配以及板形控制和卷曲控制的综合优化。

2)以单机架炉卷式轧制镁合金板带为例,分别计算和模拟了张力作用下的轧后断面厚度,计算结果和模拟结果呈现相同的规律,从而证明了模型的正确性,该理论模型对轧制工艺参数平均前后张应力的设定和镁合金板带板形轧制规程的制定和完善具有重要的参考意义。板材边部误差较大,达到0.03 mm左右,这主要是由于板材边部金属流动位移最大,温降较快,导致计算结果出现较大偏差。为了提高模型的精确度,还有待进一步研究。

3)构建了单机架四辊轧机板形控制模型,实现了轧制过程中卷取张力的控制,通过寻找合适的前后张力值,实现板形预判,提高镁合金板带板形预设定精度,从而获得了良好的板形质量。

[1] XIAO Zhe, GAO Pei-shuo, SU Hong-hong, et al. Corrosion Resistance of the Layer-by-Layer Assembled Multilayers on Mg Alloy: Effects of Covalent Cross-Linking[J]. Materials Letters, 2022, 308: 131165.

[2] JIA Wei-tao, MA Li-feng, JIAO Ming-yang, et al. Fracture Criterion for Predicting Edge-Cracking in Hot Rolling of Twin-Roll Casted AZ31 Mg Alloy[J]. Journal of Materials Research and Technology, 2020, 9(3): 4773-4787.

[3] CHEN Hao, TANG Jian-wei, GONG Wei-wei, et al. Effects of Annealing Treatment on the Microstructure and Corrosion Behavior of Hot Rolled AZ31 Mg Alloy[J]. Journal of Materials Research and Technology, 2021, 15: 4800-4812.

[4] LIAO Juan, ZHANG Li-xia, XIANG Hong-ling, et al. Mechanical Behavior and Microstructure Evolution of AZ31 Magnesium Alloy Sheet in an Ultrasonic Vibration-Assisted Hot Tensile Test[J]. Journal of Alloys and Compounds, 2021, 895: 162575.

[5] STONE M D, GRAY R. Theory and Practical Aspects in Crown Control[J]. AISE Yearly Proceedings, 1965: 657-667

[6] 陈金山, 王君, 韩武强, 等. 冷连轧过程中间辊横移模型研究与设定[J]. 轧钢, 2016, 33(6): 11-15.

CHEN Jin-shan, WANG Jun, HAN Wu-qiang, et al. Study and Setup on Models of Transverse Shifting of Intermediate Roll for Tandem Cold Rolling Process[J]. Steel Rolling, 2016, 33(6): 11-15.

[7] 陈剑, 黄涛, 李友荣, 等. 六辊冷连轧机中间辊横移过程辊间接触压力分析[J]. 钢铁, 2017, 52(1): 43-46.

CHEN Jian, HUANG Tao, LI You-rong, et al. Analysis of Contact Pressure between Rolls during Intermediate Roll Shifting in 6-High Cold Rolling Mills[J]. Iron & Steel, 2017, 52(1): 43-46.

[8] 王晓晨, 杨荃, 孙友昭. 六辊冷轧机的弯辊力组合板形控制策略[J]. 北京科技大学学报, 2014, 36(6): 824-829.

WANG Xiao-chen, YANG Quan, SUN You-zhao. Shape Control Strategy by Bending Force Combination Adjustment for 6-Hi Cold Rolling Mill[J]. Journal of University of Science and Technology Beijing, 2014, 36(6): 824-829.

[9] 刘立文, 张树堂, 武志平. 张力对冷轧板带变形的影响[J]. 钢铁, 2000, 35(4): 37-39.

LIU Li-wen, ZHANG Shu-tang, WU Zhi-ping. Influence of Tension on the Deformation of Strip during Cold Rolling[J]. Iron and Steel, 2000, 35(4): 37-39.

[10] 张小平, 张少琴, 何宗霖, 等. 张力对板形影响的实验研究[J]. 太原科技大学学报, 2009, 30(4): 312-315.

ZHANG Xiao-ping, ZHANG Shao-qin, HE Zong-lin, et al. Experimental Study on the Effect of Tension on Plate Shape[J]. Journal of Taiyuan University of Science and Technology, 2009, 30(4): 312-315.

[11] 白振华, 李麒麟, 李柏阳, 等. 热轧过程卷取张力综合优化设定模型的开发[J]. 塑性工程学报, 2017, 24(4): 21-27.

BAI Zhen-hua, LI Qi-lin, LI Bo-yang, et al. Development of Comprehensive Optimization Setting Model for Coiling Tension in Hot Rolling Process[J]. Journal of Plasticity Engineering, 2017, 24(4): 21-27.

[12] 刘宏民, 丁开荣, 李兴东, 等. Visual C++常用数值算法集[J]. 机械工程学报, 2008, 44(8): 137-142.

LIU Hong-min, DING Kai-rong, LI Xing-dong, et al. Theoretical Computational Method of Shape Standard Curve[J]. Chinese Journal of Mechanical Engineering, 2008, 44(8): 137-142.

[13] LIU Le, SHAO Nuan, LIN Ming-hao, et al. Hamilton-Based Adaptive Robust Control for the Speed and Tension System of Reversible Cold Strip Rolling Mill[J]. International Journal of Adaptive Control and Signal Processing, 2019, 33(4): 626-643.

[14] WANG Peng-fei, PENG Yan, LIU Hong-min, et al. Actuator Efficiency Adaptive Flatness Control Model and Its Application in 1250 mm Reversible Cold Strip Mill[J]. Journal of Iron and Steel Research (International), 2013, 20(6): 13-20.

[15] 赵章献, 王东城, 刘宏民, 等. 冷轧薄带钢板形失稳快速判别模型[J]. 塑性工程学报, 2015, 22(3): 133-137.

ZHAO Zhang-xian, WANG Dong-cheng, LIU Hong-min, et al. Shape Instability Fast Discrimination Model of Thin Cold-Rolled Strip[J]. Journal of Plasticity Engineering, 2015, 22(3): 133-137.

[16] ABDELKHALEK S, ZAHROUNI H, LEGRAND N, et al. Post-Buckling Modeling for Strips under Tension and Residual Stresses Using Asymptotic Numerical Method[J]. International Journal of Mechanical Sciences, 2015, 104: 126-137.

[17] MORADIAN H, KIA S S. A Distributed Continuous-Time Modified Newton-Raphson Algorithm[J]. Automatica, 2021, 136: 109886.

[18] MANILK T. A Natural Vector/Matrix Notation Applied in an Efficient and Robust Return-Mapping Algorithm for Advanced Yield Functions[J]. European Journal of Mechanics-A/Solids, 2021, 90: 104357.

[19] 贾伟涛, 马立峰, 刘鹏涛, 等. AZ31B镁合金中厚板轧制热力耦合场数学模型[J]. 稀有金属材料与工程, 2016, 45(5): 1175-1181.

JIA Wei-tao, MA Li-feng, LIU Peng-tao, et al. Mathematical Model of Coupled Thermal-Stress about AZ31B Magnesium Alloy Plate during Hot Rolling[J]. Rare Metal Materials and Engineering, 2016, 45(5): 1175-1181.

[20] 马立峰, 徐海洁, 贾伟涛, 等. AZ31B镁合金热轧后组织性能预测模型的建立[J]. 材料热处理学报, 2015, 36(9): 244-251.

MA Li-feng, XU Hai-jie, JIA Wei-tao, et al. Prediction of Microstructure and Mechanical Properties of Hot-Rolled AZ31B Magnesium Alloy[J]. Transactions of Materials and Heat Treatment, 2015, 36(9): 244-251.

[21] SU Ze-xing, SUN Chao-yang, WANG Ming-jia, et al. Modeling of Microstructure Evolution of AZ80 Magnesium Alloy during Hot Working Process Using a Unified Internal State Variable Method[J]. Journal of Magnesium and Alloys, 2022, 10(1): 281-294.

[22] GONG Na, MISRA R D K, NIU Gang, et al. Microstructure Entropy Guided Understanding of Yield Strength in Alloy Systems Characterized by Grain Size Distribution[J]. Acta Materialia, 2020, 195: 531-540.

[23] 连家创, 戚向东. 板带轧制理论与板形控制理论[M]. 北京: 机械工业出版社, 2013: 66-67.

LIAN Jia-chuang, QI Xiang-dong. Strip Rolling Theory and Plate Shape Control Theory[M]. Beijing: China Machine Press, 2013: 66-67.

[24] 刘宏民, 连家创, 段振勇. 带材轧制前后张力横向分布的研究[C]// 压力加工设备学术年会, 1987.

LIU Hong-min, LIAN Jia-chuang, DUAN Zhen-yong. Research on the Lateral Distribution of Tension before and after Strip Rolling[C]// Academic Annual Meeting of Pressure Processing Equipment, 1987.

[25] 孔繁甫, 何安瑞, 邵健. 快速辊系变形在线计算方法研究[J]. 机械工程学报, 2012, 48(2): 121-126.

KONG Fan-fu, HE An-rui, SHAO Jian. Research on Rapid Online Calculation Methods of Roll Stack Deformation[J]. Journal of Mechanical Engineering, 2012, 48(2): 121-126.

Shape Control Model of Magnesium Alloy Single-stand Four-high Mill

WANG Li-juan1, MA Li-feng1, SONG Ze-tian2

(1. School of Mechanical Engineering, Taiyuan University of Science and Technology, Taiyuan 030024, China; 2. Nanjing Chenguang Group Co., Ltd., Nanjing 210006, China)

The work aims to study the average tensile stress in front and behind the single-stand four-high mill to build a theoretical model for shape control of the single-stand four-high mill with shape discrimination factor as the objective function, so as to determine the tension value after curling. By coupling the standard curve model of shape and setting the rolling elastic deformation, thermal convexity model and curl tension model, the calculation method for shape control theoretical model of single-stand four-high mill was proposed, and the calculation method was compared with the simulation experimental results for verification. The calculation method had a good prediction on the cross-sectional transverse thickness of the rolled plate, and the regularity was good compared with the finite element simulation results, but the maximum error of the calculation method occurred at the edge of the plate, reaching a value of 0.024 mm. The calculation method proposed for the shape control model of the single-stand four-high mill realizes the prediction on the shape of magnesium alloys, and plays an important guiding role in improving the shape quality of magnesium alloys.

strip rolling; shape; convexity; tension; rolling deformation

10.3969/j.issn.1674-6457.2022.06.005

TG355

A

1674-6457(2022)06-0036-08

2021–11–17

国家自然科学基金(U1910213)

王丽娟(1995—),女,硕士生,主要研究方向为轻型合金破裂预判及控制。

马立峰(1977—),男,博士,教授,主要研究方向为大型冶金成套装备设计理论与关键技术、金属材料轧制复合理论与关键技术。

责任编辑:蒋红晨