激光熔覆原位合成TiC成形工艺参数优化方法

曾嘉怡,练国富,褚梦雅,黄旭

激光熔覆原位合成TiC成形工艺参数优化方法

曾嘉怡,练国富,褚梦雅,黄旭

(福建工程学院 机械与汽车工程学院,福州 350118)

针对激光熔覆原位生成TiC过程中成形质量差、优化手段少的问题,探究工艺参数对熔覆高宽比、稀释率和面积的影响规律,实现熔覆质量的预测与优化。采用全因素试验对数据进行拟合回归,利用得到的数学模型进行方差分析,得到工艺参数对成形质量指标的作用规律,后通过NSGA–Ⅱ遗传算法进行多目标优化,并提出一种加权择优算法。得到的优化工艺参数如下:激光功率为1 585.70 W,扫描速度为4.76 mm/s,粉末配比为1.02,验证试验所得实际值与预测值的误差均小于10%,证明了优化方法的准确性。高宽比随着激光功率和扫描速度的增大呈现降低的趋势,高宽比随着粉末配比的增大呈现先减小后增大的趋势;稀释率与激光功率、扫描速度和粉末配比的交互作用呈现正相关;熔覆面积随着激光功率的增大而增大,随着扫描速度和粉末配比的增大而减小。研究结果能为激光熔覆原位合成TiC成形控制提供理论依据。

激光熔覆;原位合成;成形质量;NSGA–Ⅱ多目标优化

激光熔覆是由激光能量束的热输入对材料进行熔融加工以达到冶金结合的先进增材制造方法,因其具有熔材选择范围大、对基材损耗小、制备熔覆层性能良好等优点,在诸多工业领域中广泛应用[1-4]。为了有效提升表面性能,在合金粉末中添加硬质相强化熔覆层成为研究热点之一。激光熔覆原位合成技术是利用不同元素或化合物在熔融状态下发生化学反应生成增强相以改善性能的方法。原位法制备的增强相在金属基体内形核生长,具备热力学性质稳定、晶粒尺寸小、分布均匀、结合性好等优点[5-7]。TiC作为一种高熔点、高硬度、高弹性模量的陶瓷材料,在熔覆层内可作为硬质支撑点提高硬度及耐磨性[8]。目前在激光熔覆原位合成TiC增强熔覆层方面,已有诸多国内外学者进行了相关研究。

Chen等[9]采用Ti和B4通过激光熔覆原位合成技术得到了TiC/TiB复合涂层,研究了热处理对涂层显微组织、残余应力、显微硬度、断裂韧性和耐磨性的影响,结果表明,涂层的平均残余拉应力随着热处理温度的升高而降低,热处理大大提高了涂层的耐磨性。Zhang等[10]研究了原位合成TiC对Ti6Al4V组织演变的影响,结果表明,TiC/Ti6Al4V复合涂层中α–Ti的平均晶粒尺寸明显减小,这是由于TiC颗粒阻碍了晶粒长大,TiC颗粒能有效强化晶界,细化晶粒,形成大量亚晶界。Wei等[11]研究了TiC/Ti复合涂层的原位制备,原位增强体的形成使TiC/Ti复合涂层具备了硬度高、弹性良好和摩擦学性能优异等优点。Arman等[12]利用脉冲激光在碳钢上原位合成Fe–TiC硬质层,结果表明,激光扫描速度的影响比脉冲持续时间更显著,结果表明,制备的熔覆层的平均硬度比基材高8倍。Aramian等[13]通过选择性激光熔化技术制备了原位TiC–NiCr金属陶瓷,研究了激光能量密度对试样组织、致密化、硬度和磨损性能的影响,结果表明,增加输入能量密度可以改善耐磨性,在600 ℃时达到最低的磨损率和摩擦因数。

在研究TiC原位合成方面,现有的研究主要集中在材料性能,对在原位合成背景下的熔覆层几何形貌建模分析的研究较少。单道熔覆层成形质量的控制是激光熔覆实现工业应用的重要基础,文中采用全因素试验,探究不同激光熔覆工艺参数和碳钛物质的量比对单道成形几何形貌的研究,揭示原位合成背景下碳钛元素差异对熔覆层高宽比、稀释率及面积的作用规律,并通过多目标优化得到单道原位合成工艺参数的优化方法,为实际工业应用提供参考依据和理论支持。

1 试验

1.1 材料

选择45#钢为基体材料,尺寸为40 mm×20 mm× 10 mm(长×宽×高),熔覆粉末选择Ni35A、Ti、C,3种粉末的平均粒径为100 μm,其中Ti和C粉均为单质粉末,单质粉末纯度大于99.9%。Ni35A粉末化学成分如表1所示。

1.2 设备

激光熔覆系统示意图如图1所示。激光熔覆系统主要由以下几部分组成:激光系统,包括激光器(YLS–3000,IPG,Germany)、PLC控制系统(SX14–012PULSE System,China);熔覆系统,包括多自由度工业机器臂(M–710iC/50,FANUC,Japan)、激光熔覆头(FDH0273,Lasermech,America);送粉系统,包括载气式送粉系统(GZ–DPSF–2,China);水冷系统,包括激光水冷却机(TFLW– 4000WDR–01–3385,SHTF,China)。激光熔覆试验过程中选用氩气作为保护气,保护气流量为10 L/min。

表1 Ni35A化学成分

Tab.1 Chemical composition of Ni35A wt.%

图1 激光熔覆系统

采用激光熔覆同轴送粉工艺制备镍基TiC复合涂层。试验前使用无水乙醇清洗基体表面,将配置好的粉末置于行星球磨机(MITR,Changsha,China)球磨1 h,使粉末充分混合,随后置于真空烘干机中,在120 ℃下烘干60 min,去除混合粉末内的水分。熔覆完成后,对样件进行线切割、镶嵌、打磨、抛光。制样完成后使用显微硬度计(MVA–402TS,HDNS–China)测量熔覆层硬度,使用扫描电镜(High–Technologies TM3030Plus,Hitachi,Japan)测量熔覆层形貌,使用能谱仪(Model 550i,IXRF,America)测试元素成分及分布情况。

1.3 方法

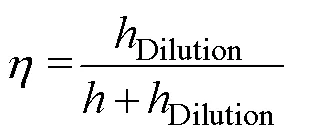

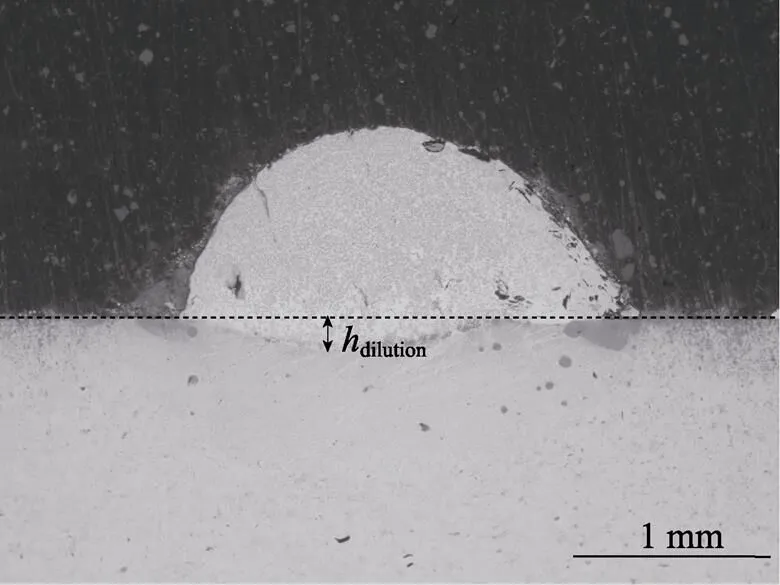

在激光熔覆产业化应用中,单道成形的质量是多道搭接成形的重要基础。高宽比是熔覆层形貌的重要表征。稀释率()是激光熔覆的重要指标,稀释率过低会存在熔覆层和基材结合性差的问题,稀释率过高则会对基体造成损伤,因此需要对稀释率进行合理调控。熔覆层的熔覆面积()越大则代表制造效率越高,可以更好地满足工业应用的需求。为了全面、准确地反映各因素对输出主效应和各阶交互响应的影响。文中通过建立三因素三水平全因素试验,探究激光功率()、扫描速度()、粉末配比()对成形质量的影响。根据前期预试验,激光功率选择1 400、1 600、1 800 W,扫描速度设置为4、6、8 mm/s,粉末配比(碳钛物质的量的比值)设置为0.7、1.0、1.3。采用质量分数为50%的(Ti+C)原位粉末体系增强镍基涂层,探究碳元素亏损或者碳元素盈余情况下熔覆成形的影响规律。

熔覆层示意图如图2所示,稀释率的计算如式(1)所示。

式中:h为熔覆层高度;hDilution为稀释区高度。

2 结果与分析

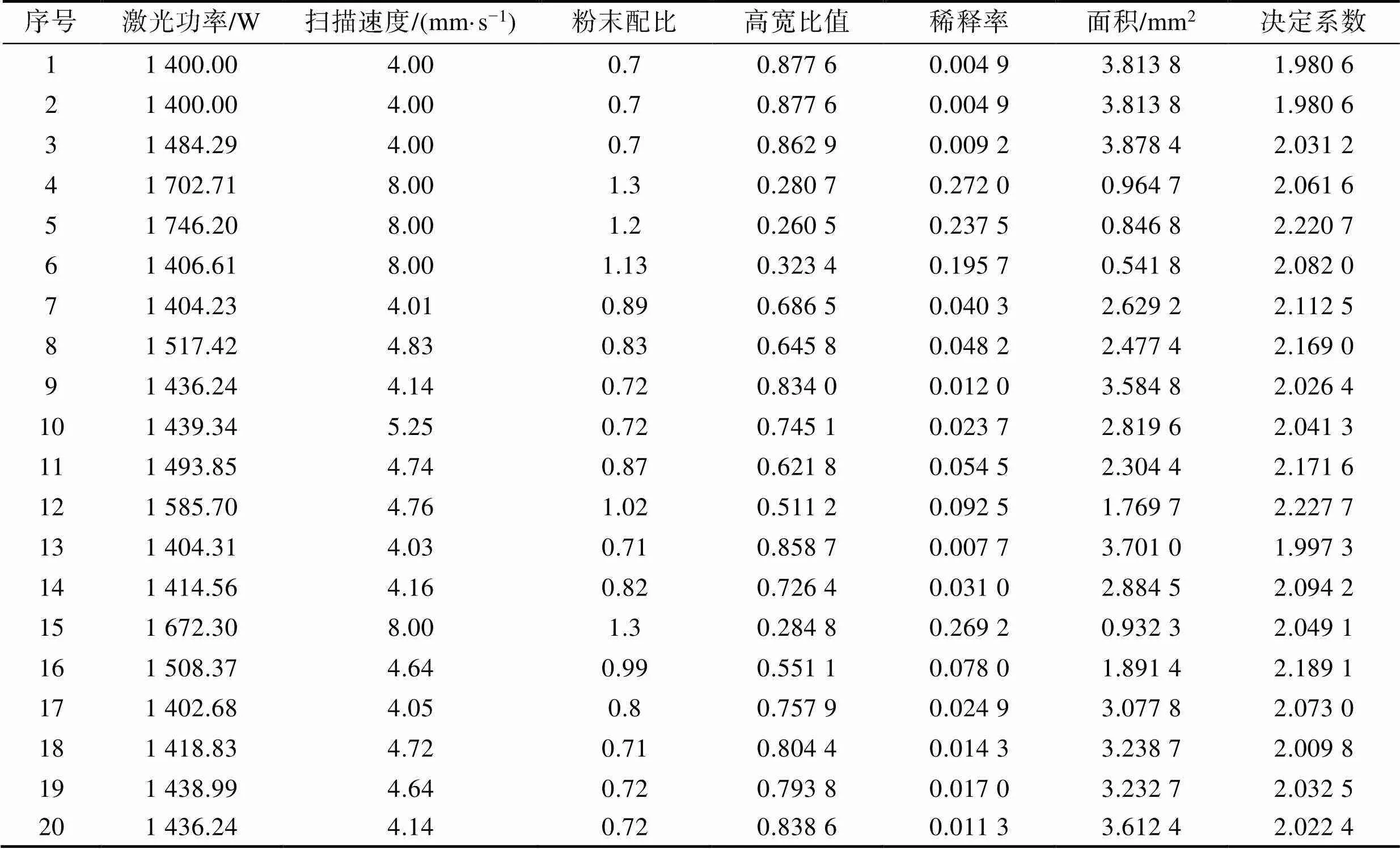

试验方案及结果如表2所示。

表2 试验方案及结果

Tab.2 Test scheme and results

续表2 试验方案及结果

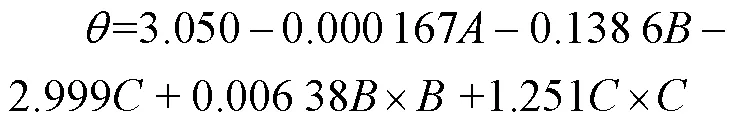

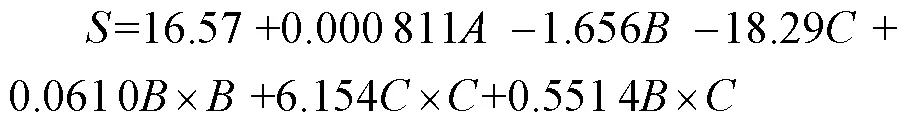

对试验所得数据进行回归建模分析,建立的数学回归模型如式(2)—(4)所示,对应的方差分析如表3所示。

表3 方差分析

Tab.3 Variance analysis

根据显著性水平对工艺参数的显著性进行分析,值低于0.05即为显著项。可以看出,激光功率、扫描速度、粉末配比均对高宽比有着显著影响。对于稀释率模型,激光功率为一阶显著项,扫描速度和粉末配比的交互项对模型存在显著影响;对于面积模型,激光功率、扫描速度、粉末配比均低于显著性水平,说明三者都对面积都有显著影响,同时显著项还包含扫描速度和粉末配比的交互作用。

2.1 高宽比

高宽比模型主效应图见图3,由图3可知,随着激光功率和扫描速度的增大,高宽比呈现降低的趋势,随着粉末配比的增大,高宽比呈现出先减小后增大的趋势。原因在于,随着激光功率的增大,单位时间内热输入增多。保持送粉量一定,在更多激光能量的影响下,熔池对流作用显著增强,熔滴的表面张力发生改变,熔池内产生Marangoni流,增强了流动性[14],熔滴呈现平坦化的趋势,使熔覆层宽度增加[15],故激光功率增大,高宽比有降低的趋势。对于扫描速度,扫描速度的提高会减少激光与粉末的作用时间,从而减小粉末熔化量,进而降低熔覆的高度[16],高宽比呈现降低的趋势。随着粉末配比的增加,熔覆层的高宽比呈现先下降后上升的趋势。这是因为生成TiC需要更多的能量,碳元素较少的情况下TiC的生成量变少,更多的能量输入有利于熔池流平,熔覆层宽度增大。但随着碳元素的进一步增多,在碳元素的高温扩散作用下,TiC生成量增多[17],由于TiC生成过程是一个放热过程,这有助于顶端熔覆层的增加,熔覆层高宽比有略微上升的趋势。

图3 高宽比模型主效应图

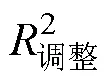

2.2 稀释率

稀释率模型主效应图见图4,可以看出,稀释率与激光功率、扫描速度、粉末配比均呈现正相关。随着激光功率的增加,粉末熔化后多余的激光能量集中作用于稀释区。同时,在熔滴表面热梯度的影响下[18],熔滴产生了更大的表面积,形成了更大的接触范围,增大了热稀释范围。在激光功率和熔滴面积的综合作用下,稀释率呈现出上升的趋势。

图4 稀释率模型主效应图

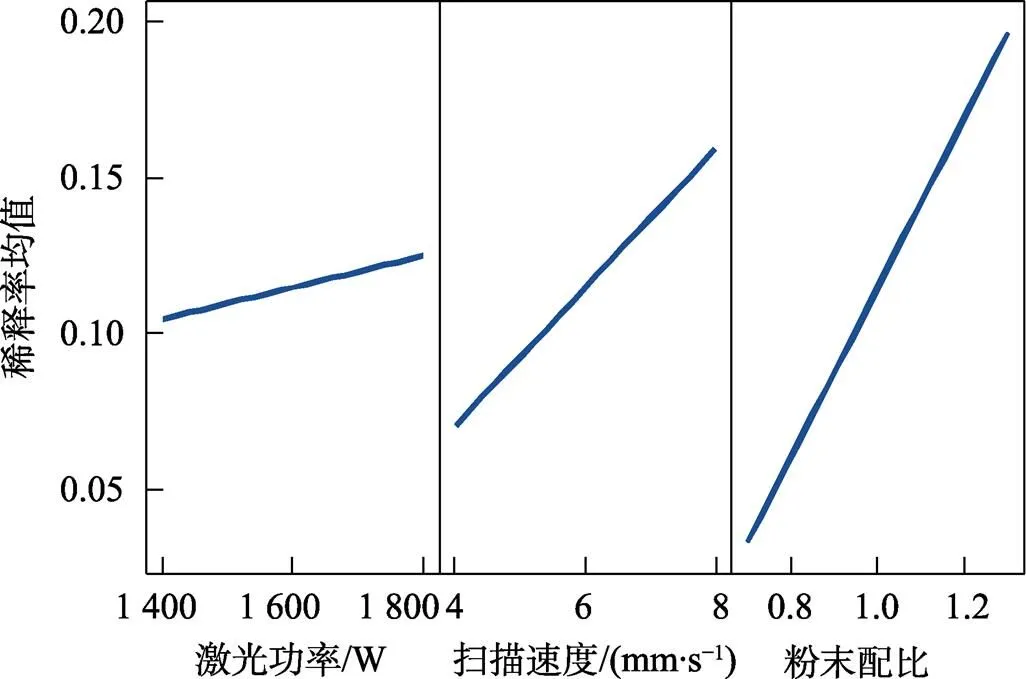

图5为稀释率模型下扫描速度与粉末配比交互作用的曲面图。可以看出,随着扫描速度以及粉末配比的增加,稀释率呈现出增加趋势。这是由于扫描速度增大,单位面积内获得的粉末量减小,熔池用于熔化粉末的能量减小,熔覆层高度变低[19],更多的能量作用于稀释区。同时随着粉末配比的增大,单位时间内熔池存在的碳元素增多,TiC成核和生长的现象增多[20]。原位合成TiC的化学过程是放热反应[21],会导致链式效应生成更多的TiC。在稀释区内,多余的激光能量和较多的反应放热导致稀释率增加。

图5 稀释率与扫描速度和粉末配比的曲面图

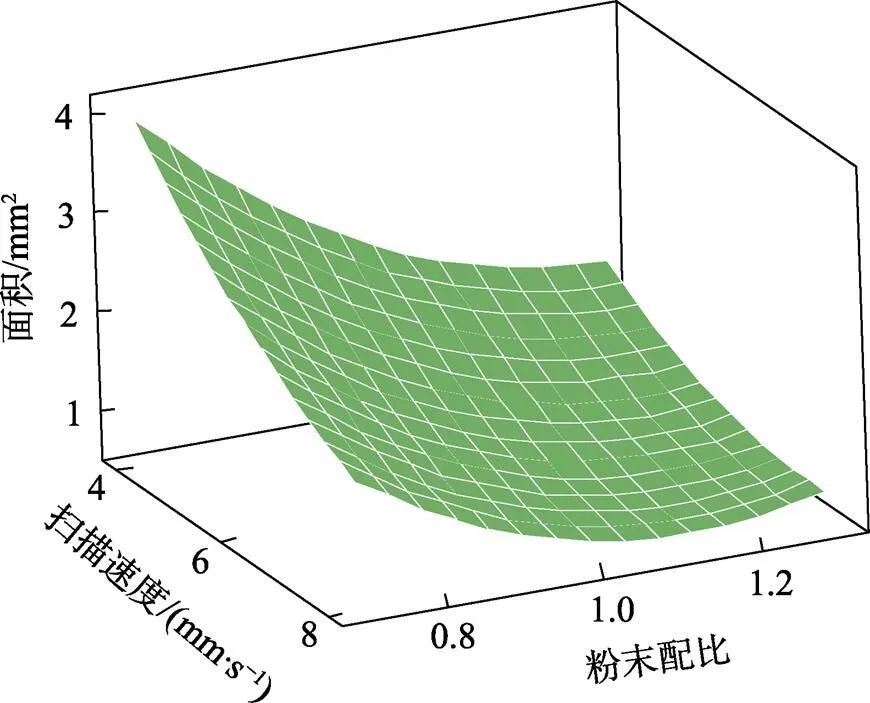

2.3 面积

面积模型主效应图见图6,由图6可知,随着激光功率的增大,面积呈现上升的趋势。这是因为单位时间内激光作用在熔池的能量增大,金属粉末熔融量增多,熔池面积增大;随着扫描速度的增大,激光作用在熔池的时间减小,单位熔化的粉末量减小,熔覆层面积减小;随着粉末配比的增加,熔覆层的面积呈现出先下降后上升的趋势,这是因为随着粉末配比的增加,生成TiC需要更多的能量,用于金属粉末熔融的能量减小,熔覆面积减小,随着粉末配比的进一步增加,TiC生成量增多,反应过程中的放热增加,有助于提供更多的能量,故而熔覆面积有略微上升的趋势。

图6 面积模型主效应图

图7为扫描速度与粉末配比对面积交互作用的曲面图。可以看出,随着扫描速度和粉末配比的增加,面积呈现下降的趋势。这是因为在激光功率保持一定的情况下,随着扫描速度的增大,激光作用在熔池的时间减少,熔池能量较低,单位时间内熔池熔化的粉末量也相应减小,同时随着粉末中碳元素的增加,原位生成TiC增强相增多,原位合成反应消耗了更多的能量。在熔池单位热输入减少的情况下,原位合成量增多,能量消耗大,金属熔融量减少,面积呈现出下降的趋势。

图7 面积与扫描速度和粉末配比的曲面图

3 多目标优化及验证

基于试验获得的信息并结合实际生产进行多目标优化是产业化应用的重要前提。目前绝大多数的多目标优化都可以表示为式(5)的形式。

式中:为决策向量;f()为目标优化函数;lower和upper分别为决策向量中的最小值和最大值;1和2为对优化目标函数的约束矩阵;和eq为约束量。

在多目标优化情况中,多目标函数优化必然存在一定的矛盾。如何找出最能满足实际情况的非劣解(Pareto优化解)是多目标优化的重中之重。在基于Pareto占优思想的多目标优化算法中,带精英策略的非支配排序遗传算法NSGA–Ⅱ(non–dominated sorting genetic algorithm Ⅱ)是较为有效的算法之一,具有全局搜索能力强、运行速度快、解集收敛性好等优点[22-24]。

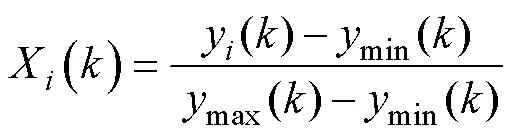

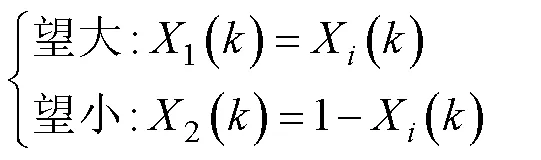

多目标优化后,针对目标结果寻优提出一种加权归一化算法。得到目标Pareto优化解后,利用式(6)进行归一化处理。

式中:y()为输入值;min()为输入值组最小值;max()为输入值组最大值。

其次,根据望大望小特性对各响应归一化值进行转换处理,处理方式如式(7)所示。

式中:1和2分别为望大、望小的转换结果。最后,针对各响应情况对所得目标通过加权公式(8)得出决定系数。

式中:ω为权重系数;X为根据望大望小特性转换后的结果。

对于激光熔覆多道搭接,高宽比越小意味着熔覆层越平坦,越有利于搭接成形和提升熔材基体结合性,形成质量高的大面积熔覆层。稀释率是判断激光熔覆基材削弱方面的重要指标,较小的稀释率意味着对基材的削弱更小;考虑到生产效率问题,优化目标选择面积越大越好,结合多道搭接的应用背景,对高宽比权重取2,其余权重取1进行择优。

NSGA–Ⅱ算法里的初始种群数设为200,最大迭代次数为200。优化过程中,对整体目标函数分量取极小值,故望大的目标值取相反数。采用NSGA–Ⅱ优化算法对激光熔覆成形指标进行多目标优化,其算法流程如图8所示,优化结果如图9所示,预测优化数据如表4所示。

图8 NSGA–Ⅱ算法流程图

Fig.8 NSGA-Ⅱalgorithm flow chart

图9 NSGA–Ⅱ算法Pareto图

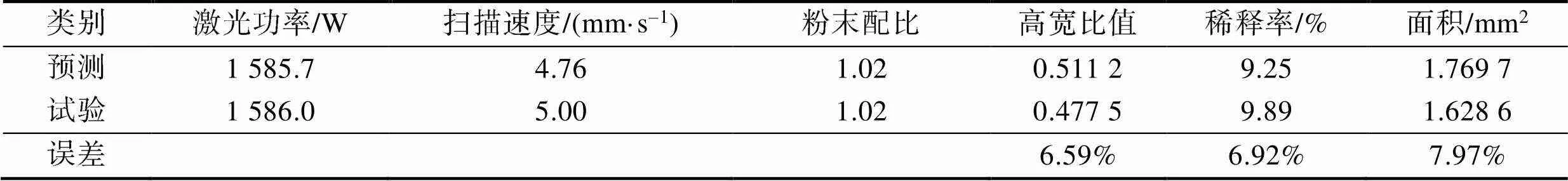

验证试验的结果如表5所示。验证试验制备得到的熔覆层高宽比为0.477 5、稀释率为9.89%、面积为1.628 6 mm2。从全因素试验中可得,在激光功率为1 400 W、扫描速度为6 mm/s、粉末配比为1.02时,制备出的熔覆层的高宽比值为0.466 8,稀释率为8.79%,面积为1.1 mm2。综合比较后可以看出,优化组在高宽比及稀释率保持大致相当的情况下,面积增加了48.05%。验证试验的结果证明了该方法的有效性。验证试验的熔覆层形貌如图10所示。

使用显微硬度计(MVA–402TS,HDNS,China)测量验证的试验样块的熔覆层硬度,熔覆层硬度为70.4HRC,基体硬度为18.6HRC,熔覆层硬度相对于基体提高了3.78倍。

表4 NSGA–Ⅱ优化结果

Tab.4 NSGA-Ⅱoptimization results

表5 优化结果及验证

Tab.5 Optimization results and verification

图10 验证试验形貌

使用扫描电镜及能谱仪测试元素成分及分布情况。微观组织及微观组织能谱图如图11所示。在熔覆层内发现了部分呈树枝晶状以及部分花瓣状的增强相颗粒。由EDS能谱可知,点碳钛原子数比接近1︰1,进而可以判断生成硬质相颗粒为TiC,点主要成分为Ni,同时在高能激光束作用下,存在部分Ti元素和C元素固溶在镍基组织中,证明激光熔覆原位生成TiC增强镍基方案可行。

涂层微观组织形貌中存在2种形态的TiC颗粒。这是因为钛元素会在熔池的对流作用下加速扩散,并发生反应析出碳化物。由于Ni35A粉末在碳元素扩散过程中起到了一定的阻碍作用,部分小区域范围内存在碳亏损和碳盈余2种情况,导致生成的TiC形状上有所不同。在部分碳元素不足的区域,由于原位生成量减少,更多的能量用于延长熔池寿命,熔池保温作用增强,TiC颗粒生长时间变长,形貌呈现为树枝晶状。在碳元素盈余的区域,原位反应生成量增多。同时,激光熔覆在开放氛围中进行,在热传导、保护气等作用下,避免了Ostwald Ripening粗化效应[25],导致其生成硬质相颗粒的形核率高且生长时间短,呈现出近圆状的花瓣形颗粒。

图11 涂层分析图

4 结论

采用全因素试验设计研究了激光熔覆中激光功率、扫描速度和粉末配比对高宽比、稀释率和熔覆面积的耦合作用规律,通过拟合回归模型得到数学模型后,通过NSGA–Ⅱ遗传算法寻求优化工艺参数,其主要结论如下。

1)随着激光功率和扫描速度的增大,高宽比呈现降低的趋势;随着粉末配比的变化,高宽比呈现出先减小后增大的趋势;稀释率与激光功率、扫描速度、粉末配比均呈现正相关;熔覆面积随着激光功率的增大而增大,随着扫描速度和粉末配比的增大而减小。

2)以多道搭接产业化应用为背景,利用NSGA–Ⅱ遗传算法提出一种加权择优方法,在高宽比和稀释率望小、面积望大的条件下进行优化,得到优化后的工艺参数为激光功率1 585.70 W、扫描速度4.76 mm/s、粉末配比1.02。

3)利用优化的工艺参数进行验证试验。在制备的熔覆层内发现部分树枝晶和花瓣状的TiC颗粒。验证试验所得的实际值与预测值的误差分别为6.59%(高宽比)、6.92%(稀释率)、7.97%(面积),证明了NSGA–Ⅱ多目标优化的可行性和模型的可靠性。

[1] REN Wei-bin, ZHUANG Bai-liang, LEI Wei-ning, et al. Microstructure and Performance Evolution of Ti-6Al-4V Alloy Coating by Laser Cladding and Laser Shocking Composite Remanufacture[J]. Optics and Laser Technology, 2021, 143: 107342.

[2] YUAN Wu-yan, LI Rui-feng, CHEN Zhao-hui, et al. A Comparative Study on Microstructure and Properties of Traditional Laser Cladding and High-Speed Laser Cladding of Ni45 Alloy Coatings[J]. Surface and Coatings Technology, 2020, 405: 126582.

[3] MARTINS R L, DAMM D D, VOLU R M, et al. Laser Cladding of Vanadium Carbide Interlayer for CVD Diamond Growth on Steel Substrate[J]. Surface & Coatings Technology, 2021, 421: 127387.

[4] LIAN Guo-fu, XIAO Shi-hong, ZHANG Yang, et al. Multi-Objective Optimization of Coating Properties and Cladding Efficiency in 316L/WC Composite Laser Cladding Based on Grey Relational Analysis[J]. The International Journal of Advanced Manufacturing Technology, 2021, 112(5/6): 1449-1459.

[5] SHU Da, DAI Si-chao, WANG Gang, et al. Influence of CeO2Content on WC Morphology and Mechanical Properties of WC/Ni Matrix Composites Coating Prepared by Laser In-Situ Synthesis Method[J]. Journal of Materials Research and Technology, 2020, 9(5): 11111-11120.

[6] HU Deng-wen, LIU Yan, CHEN Hui, et al. Microstructure and Properties of In-Situ Synthesized Ni3Ta-TaC Reinforced Ni-Based Coatings by Laser Cladding[J]. Surface and Coatings Technology, 2020, 405: 126599.

[7] CHEN Liao-yuan, YU Tian-biao, XU Peng-fei, et al. In-Situ NbC Reinforced Fe-Based Coating by Laser Cladding: Simulation and Experiment[J]. Surface and Coatings Technology, 2021, 412: 127027.

[8] WENG Fei, CHEN Chuan-zhong, YU Hui-jun. Research Status of Laser Cladding on Titanium and Its Alloys: A Review[J]. Materials & Design, 2014, 58: 412-425.

[9] CHEN Tao, LI Wen-peng, LIU De-fu, et al. Effects of Heat Treatment on Microstructure and Mechanical Properties of TiC/TiB Composite Bioinert Ceramic Coatings In-Situ Synthesized by Laser Cladding on Ti6Al4V[J]. Ceramics International, 2020, 47(1): 755-768.

[10] ZHANG Li-zheng, ZHAO Zhan-yong, BAI Pei-kang, et al. EBSD Investigation on Microstructure Evolution of In-Situ Synthesized TiC/Ti6Al4V Composite Coating[J]. Materials Letters, 2021, 290: 129449.

[11] WEI Min, YU He-long, SONG Zhan-yong, et al. Microstructural Evolution, Mechanical Properties and Wear Behavior of In-Situ TiC-Reinforced Ti Matrix Composite Coating by Induction Cladding[J]. Surface and Coatings Technology, 2021, 412: 127048.

[12] ARMAN K, MILAD M, ALIREZA Q, et al. Effect of Pulse Laser Parameters on the Microstructure of the In-Situ Fe-TiC Hard Layer: Simulation and Experiment[J]. Optics and Laser Technology, 2021, 135: 106693.

[13] ARAMIAN A, SADEGHIAN Z, RAZAVI S M J, et al. Room and High-Temperature Sliding Wear Behavior of in Situ TiC-Based Cermet Fabricated through Selective Laser Melting[J]. Journal of Materials Engineering and Performance, 2021, 30(9): 6777-6787.

[14] JIANG Yi-chao, CHENG Yan-hai, ZHANG Xian-cheng, et al. Simulation and Experimental Investigations on the Effect of Marangoni Convection on Thermal Field during Laser Cladding Process[J]. Optik, 2020, 203(C): 164044.

[15] CHEN Liao-yuan, ZHAO Yu, SONG Bo-xue, et al. Modeling and Simulation of 3D Geometry Prediction and Dynamic Solidification Behavior of Fe-Based Coatings by Laser Cladding[J]. Optics and Laser Technology, 2021, 139: 107009.

[16] WANG Dong, LI Tao, SHI Bo-wen, et al. An Analytical Nodel of Bead Morphology on the Inclined Substrate in Coaxial Laser Cladding[J]. Surface and Coatings Technology, 2021, 410: 126944.

[17] CHEN Tao, DENG Zi-xin, LIU De-fu, et al. Bioinert TiC Ceramic Coating Prepared by Laser Cladding: Microstructures, Wear Resistance, and Cytocompatibility of the Coating[J]. Surface and Coatings Technology, 2021, 423: 127635.

[18] LIU Jian, LI Jia, CHENG Xu, et al. Effect of Dilution and Macrosegregation on Corrosion Resistance of Laser Clad AerMet100 Steel Coating on 300M Steel Substrate[J]. Surface & Coatings Technology, 2017, 325: 352-359.

[19] FAN Peng-fei, ZHANG Guan. Study on Process Optimization of WC-Co50 Cermet Composite Coating by Laser Cladding[J]. International Journal of Refractory Metals and Hard Materials, 2019, 87(C): 105133.

[20] ZHU H, OUYANG M, HU J, et al. Design and Development of TiC-Reinforced 410 Martensitic Stainless Steel Coatings Fabricated by Laser Cladding[J]. Ceramics International, 2021: 458.

[21] AKHTAR F. Microstructure Evolution and Wear Properties of in Situ Synthesized TiB2and TiC Reinforced Steel Matrix Composites[J]. Journal of Alloys and Compounds, 2007, 459(1): 491-497.

[22] DUAN Jian-guo, WANG Jia-hui. Energy-Efficient Scheduling for a Flexible Job Shop with Machine Breakdowns Considering Machine Idle Iime Arrangement and Machine Speed Level Selection[J]. Computers & Industrial Engineering, 2021, 161: 107677.

[23] ZHANG Chen, YANG Tao. Optimal Maintenance Planning and Resource Allocation for Wind Farms based on Non-dominated Sorting Genetic Algorithm-ΙΙ[J]. Renewable Energy, 2021, 164: 1540-1549.

[24] YUAN Ming-hai, LI Ya-dong, ZHANG Li-zhi, et al. Research on Intelligent Workshop Resource Scheduling Method Based on Improved NSGA-ⅡAlgorithm[J]. Robotics and Computer-Integrated Manufacturing, 2021, 71: 102141.

[25] MOHAMMADI H, EIVANI A R, SEYEDEIN S H, et al. Modified Monte Carlo Approach for Simulation of Grain Growth and Ostwald Ripening in Two-Phase Zn–22Al Alloy[J]. Journal of Materials Research and Technology, 2020, 9(5): 9620-9631.

Laser Cladding In-situ Synthesis of TiC Forming Control Method

ZENG Jia-yi, LIAN Guo-fu, CHU Meng-ya, HUANG Xu

(School of Mechanical and Automotive Engineering, Fujian University of Technology, Fuzhou 350118, China)

Aiming at the problems of poor in-situ forming quality and few optimization methods of laser cladding, this paper explores the influence of process parameters on the aspect ratio, dilution rate and area of cladding, and realizes the prediction and optimization of cladding quality. The full factor test is used to conduct the fitting and regression of the data, and the obtained mathematical model is used for variance analysis to acquire the effect of process parameters on the forming quality index. After that, the NSGA-Ⅱ genetic algorithm is used for multi-objective optimization, and a weighted optimal algorithm is proposed. The optimized process parameters obtained are as follows: the laser power is 1 585.70 W, the scanning speed is 4.76 mm/s, and the powder ratio is 1.02, the errors between which and their predicted values is less than 10%, proving the accuracy of the optimization method. The aspect ratio shows a decreasing trend with the increase of laser power and scanning speed, and it first decreases and then increases with the increase of powder ratio. The dilution ratio is positively related to laser power, scanning speed and powder ratio. The cladding area increases with the increase of the laser power, and decreases with the increase of the scanning speed and the powder ratio. The research results can provide a theoretical basis for the forming control of laser cladding in-situ synthesis of TiC.

laser cladding; in-situ synthesis; forming quality; NSGA-Ⅱ multi-objective optimization

10.3969/j.issn.1674-6457.2022.06.014

TG665;TH161+.1

A

1674-6457(2022)06-0101-10

2021–10–21

国家自然科学基金(51575110)

曾嘉怡(1997—),男,硕士生,主要研究方向为激光增材制造。

练国富(1980—),男,博士,教授,主要研究方向为激光增材制造、激光表面工程。

责任编辑:蒋红晨