层间温度对H13钢丝材电弧增材制造成形质量的影响

姜淑馨,李峰光

层间温度对H13钢丝材电弧增材制造成形质量的影响

姜淑馨,李峰光

(湖北汽车工业学院 材料科学与工程学院,湖北 十堰 442002)

为获得外观形貌好、成形质量优的单道多层成形件,研究最佳的层间温度。在调质处理后的H13钢基板上,根据已确定的工艺参数分别在50、100、150、200 ℃这4种层间温度下沉积20层。通过宏观形貌、微观组织和抗拉强度测试,分析层间温度对单道多层成形件的形貌及成形质量的影响。层间温度为100、150、200 ℃时,成形件顶层平滑,侧面成形较规则。不同层间温度下成形件平均高度的最大值与最小值之差仅为0.55 mm。层间温度为200 ℃时相邻2层沉积层间冷却时间最短,沉积20层总耗时最短,为44.57 min。层间温度大于100 ℃时,抗拉强度大于1 200 MPa。在H13钢基板上进行丝材电弧增材制造时,控制层间温度在150~200 ℃能够得到外观形貌好、成形质量优良的成形件。

电弧增材制造;丝材;层间温度;单道多层

丝材电弧增材制造(wire and arc additive manufacture,WAAM)技术以电弧为热源,以金属丝材为原料,在机器人等运动机构的操控下,按照已规划好的运动路径和工艺参数,通过高温液态金属熔滴连续向成形件表面平稳过渡的方式逐层沉积而成形金属构件[1-3]。采用WAAM技术制造的金属构件组织和化学成分均匀、致密度高。相比其他常见的金属材料增材制造方式,WAAM技术具有成形速度快、材料利用率高、制造成本低、成形构件尺寸灵活、易于修复等优点[4-5],但由于电弧增材制造热输入高,容易产生热积累,对成形质量影响较大,导致该技术的大规模应用仍然存在一定的局限性。由于丝材电弧增材制造过程是以高温液态金属熔滴平稳过渡的方式进行逐层堆积的,所以随着沉积层数的不断增加,沉积层自身热积累严重,不易散热,熔池处于过热状态、不易凝固[6],特别是在沉积层的两端,液态熔池的存在使沉积层两端形态与整体尺寸的控制变得更加困难。这些问题都会直接影响沉积层的冶金结合强度、沉积尺寸精度和成形质量[7]。文献[8-10]均指出控制层间温度是获得外观形貌好、成形质量优良的成形件的关键因素。通过控制层间温度可以减少热积累量,层间温度较大时易产生热积累,因此应尽量控制层间温度在较低范围内。为更好地探究层间温度对丝材电弧增材制造沉积层外观形貌和成形质量的影响,文中以H13钢为基板,根据前期研究已确定的丝材电弧增材制造工艺参数,分别在50、100、150、200 ℃这4种层间温度下沉积20层,通过观察宏观形貌、微观组织和进行抗拉强度测试,分析不同层间温度对单道多层沉积层的形貌及成形质量的影响。

1 单道多层电弧增材制造工艺参数

实验选用MAG焊(metal active gas arc welding)数控丝材电弧增材制造系统,该系统由OTC公司的XD500S型焊机和西门子802C型数控车床组成。基板为经过调质处理的H13钢板,规格为220 mm× 55 mm×10 mm。H13钢是C–Cr–Mo–Si–V马氏体型热作模具钢[11],其国内牌号为4Cr5MoSiV1,根据GB/T 1299—2014,H13钢的化学成分[12]如表1所示。选用日本小池OMH–1型直径1.2 mm实心丝材,实测化学成分如表1所示,沉积工艺参数如下:沉积电压为20 V、沉积电流为120 A、沉积速度为4 mm/s、单层沉积层长度为180 mm、沉积20层、保护气体选用20%CO2+80%Ar(体积分数)混合气体、气体流量为24 L/min、焊枪离基板高度为10 mm。层间温度和总耗时的测量方法如下:当一层沉积结束时(以焊枪停止行走、收弧为信号),立刻启动秒表,然后用测温枪每隔2 s对沉积层中间位置测一次温度。当温度降到实验设定的层间温度时,就停止计时,再启动下一层沉积,采用相同的方法再次计时测温,直到完成20层后将每层的时间累加得出总耗时。

单道多层成形件的沉积成形除了第1道沉积层是在基板沉积外,其余各道沉积层均是在前一道的表面进行沉积。在逐层沉积的过程中,后一道沉积层会对前一道产生加热重熔的效果,促使两者之间形成冶金结合,以保证成形件的致密度及力学性能。

表1 H13钢化学成分与小池OMH–1丝材实测化学成分

Tab.1 Chemical composition of H13 and OMH-1 wt.%

电弧增材制造是一个逐层沉积的过程,在沉积完一层后,焊枪抬升一定高度,继续下一层的沉积。由于两道沉积层之间存在一定的重熔部分,所以不能简单地以单个沉积层的高度作为焊枪每一层的抬升高度。根据已有的研究结果[13-14],为保证实验结果的准确性,设定沉积过程中每一层沉积时焊枪抬升高度为第1道沉积层余高平均值的0.7倍,不同层间温度下单道多层沉积时焊枪的抬升高度如表2所示。

表2 不同层间温度下沉积时每层焊枪抬升高度

Tab.2 Lifting height of each welding torch during deposition at different interpass temperatures

2 结果与分析

2.1 不同层间温度下成形件的宏观形貌及高度对比

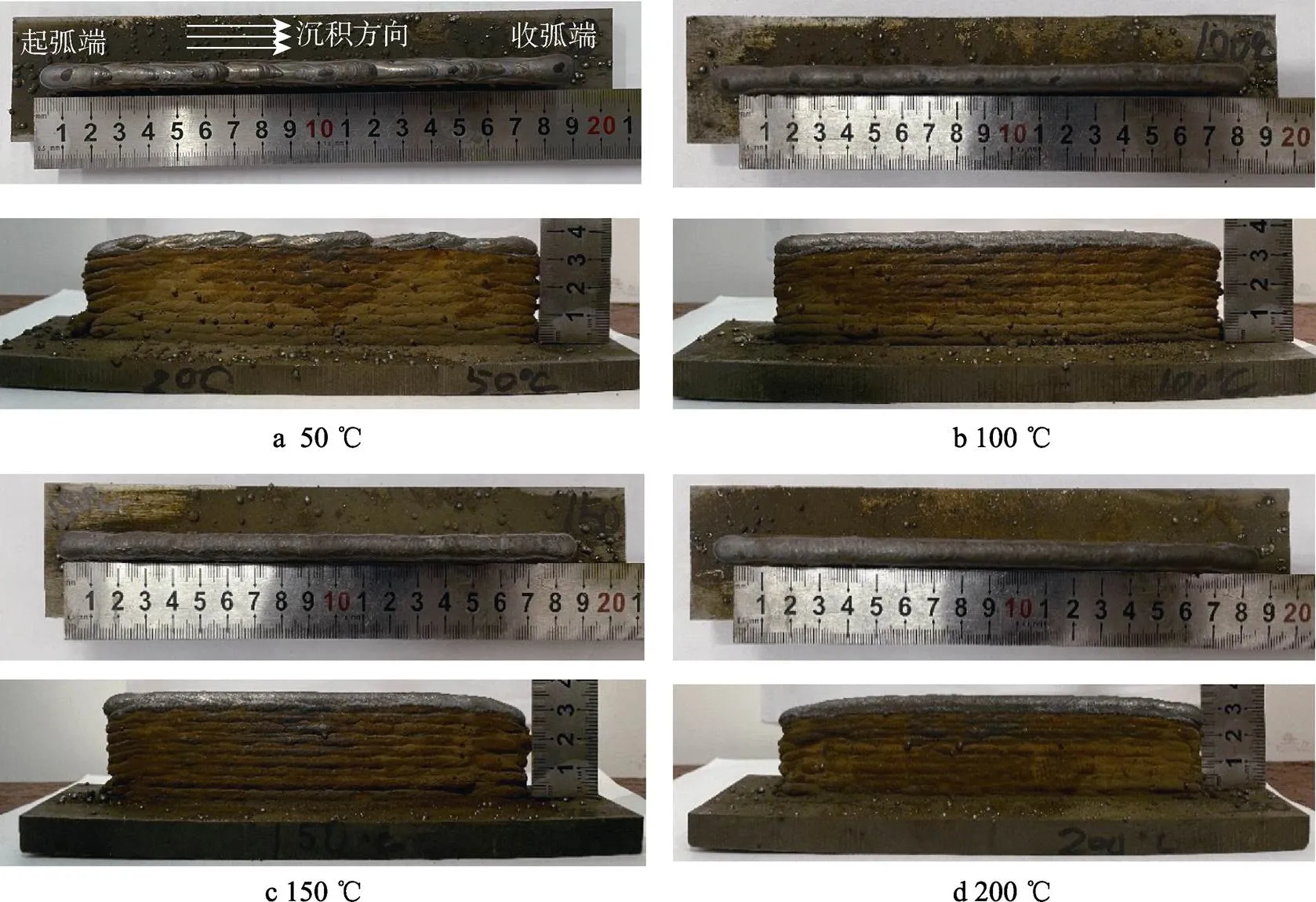

图1为不同层间温度下单道多层成形件的宏观形貌,可以看出,4种层间温度下,均可以正常沉积成形。层间温度为50 ℃时,成形件顶层出现起伏的形状,且侧面成形不规则;层间温度为100、150、200 ℃时,成形件顶层平滑,侧面成形较规则。分析认为,当层间温度较低时,冷却时间较长,重熔区熔融金属再次熔融时受到影响较大,层与层结合不平滑。当层间温度较高时,冷却时间较短,重熔区熔融金属再次熔融时受到影响较小,层与层结合较为平滑。

图1 不同层间温度下成形件形貌

为了定量对比不同层间温度下成形件的高度,在沉积成形件上标记等距的7个点,然后使用游标卡尺测量不同层间温度下单道多层成形件的7个高度值,等距测量点位置如图2所示。

图2 等距测量点位置

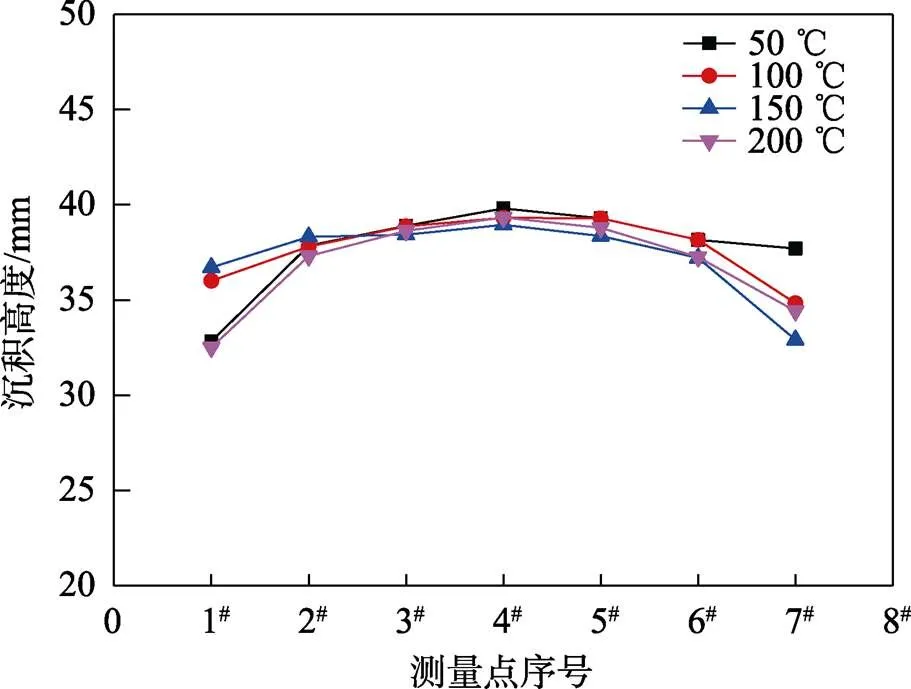

不同层间温度下成形件7个测量点高度值及其平均值如表3所示。图3为根据表3数据制作的不同层间温度下单层多道成形件高度变化图,可以看出,不同层间温度下,成形件的起弧端和收弧端的高度低于稳定部分,这主要是因为熔融液态金属的流淌作用。单道多层成形件增材过程中,在起弧处,由于电弧是瞬间产生的,致使该处金属熔化过程不稳定,因此产生较大的熔覆量,而在收弧时因为电弧是个缓慢结束的过程,在电弧力的作用下,熔融金属沿沉积行走方向继续熔覆,因此,收弧端熔覆量较小。在往复沉积时,这种过程反复进行,导致起弧端和收弧端的最终高度低于稳定部分,最终成形件两端高度低于稳定部分。

对比1#—7#的平均高度发现,不同层间温度下各单道多层成形件平均高度的最大值为37.88 mm,最小值为36.89 mm,二者之间高度差仅为0.99 mm。对比2#—6#的平均高度发现,不同层间温度下各单道多层成形件平均高度的最大值为38.80 mm,最小值为38.25 mm,二者之间的高度差仅为0.55 mm。不同层间温度下,2#—6#的平均高度值比1#—7#的平均高度值大。实际生产中,通常情况下起弧端和收弧端不是使用区域,因此应采用2#—6#的平均值进行对比,说明当沉积层较多时,不同层间温度对成形件的平均高度值影响较小。

表3 不同层间温度下成形件7个测量点高度值

Tab.3 Height values of 7 measuring points of forming parts at different interpass temperature mm

图3 不同层间温度下成形件高度

2.2 不同层间温度下沉积冷却时间分析

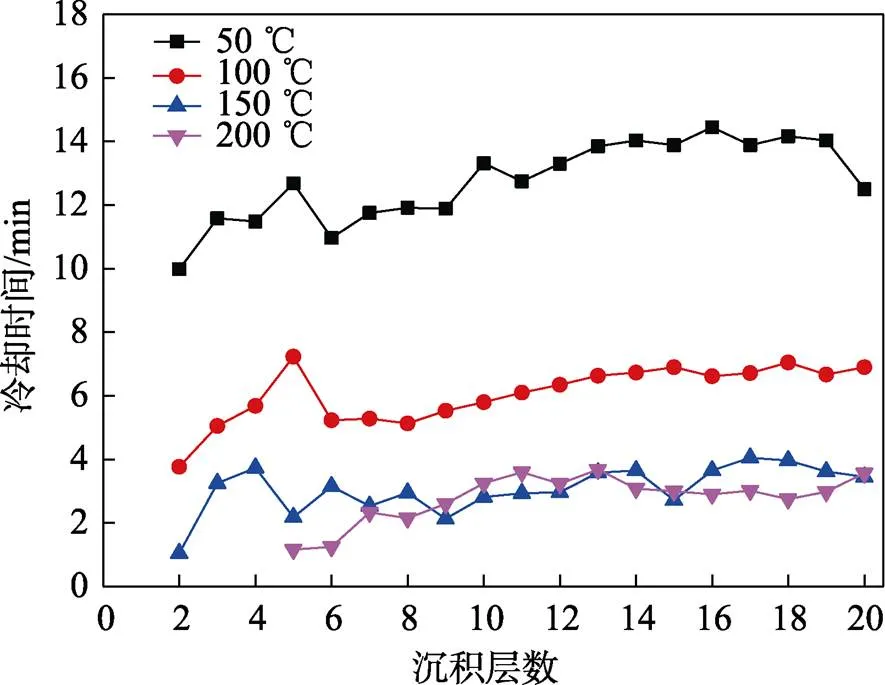

不同层间温度下单道多层成形过程中各层冷却到指定温度所需时间如图4所示。可以看出,不同层间温度下,随着沉积层数的增加,相邻两层冷却时间有小幅度的波动,但总体呈现增长趋势。分析认为,随着沉积层数增加,热积累逐渐增大,导致相邻两层冷却到指定温度所需时间增长。层间温度为50 ℃时,相邻两层沉积层间冷却时间最长,沉积20层总耗时最久,总耗时242.42 min。层间温度为200 ℃时,相邻两层沉积层间冷却时间最短,沉积20层总耗时最短,总耗时44.57 min,其中前4层沉积结束时层间温度小于或接近200 ℃,所以前4层未测量时间,因此在图4中未显示。沉积7层后层间温度控制在150 ℃和200 ℃时的冷却时间差异不大,主要是沉积一定层数后,成形件自身热量累积到一定程度,在较高的层间温度下,冷却到指定温度的耗时就比较接近,此时层间温度本身的影响作用已经比较小。在沉积层数不变的情况下,层间温度越低完成沉积耗时越久,层间温度越高完成沉积耗时越短。

图4 不同层间温度下单层沉积冷却时间

2.3 不同层间温度下不同区域的金相组织

不同层间温度下顶层、中间层、底层(靠近基板处)3个区域在低倍显微镜(×25)下的金相组织如图5所示,可以看出,不同层间温度下单道多层沉积层的底层(靠近基板处)都可以明显看到熔合线,中间层已不能看到明显的熔合线,说明在中间部位时每一道沉积层对上一道沉积层的熔合效果比较好。在顶层,由于没有下一道沉积层的重熔作用,晶粒稍显粗大。整体来看,层间温度较高时熔合效果较好。

图5 不同层间温度下单道多层成形件不同区域的金相组织(×25)

不同层间温度下顶层、中间层、底层(靠近基板处)3个区域在高倍显微镜(×500)下的金相组织如图6所示,可以看出,不同层间温度下金相组织整体的趋势是一致的,底层(靠近基板处)由针状马氏体+残余奥氏体+少量的颗粒状碳化物组成;中间层由于受到下一道沉积层的重熔作用,晶粒较粗大;顶层虽不再受重熔热影响,但是受热积累的影响,奥氏体转化不完全导致不规则的片状铁素体在晶界处生长。对比发现,层间温度大于150 ℃时,顶层晶粒明显比层间温度小于150 ℃时细小,且分布更加均匀。

图6 不同层间温度下单道多层成形件不同区域的金相组织(×500)

2.4 不同层间温度下成形件的抗拉强度

根据GB/T 228—2002,对不同层间温度的成形件分别取3个拉伸试样进行拉伸试验,拉伸试样尺寸如图7a所示,图7b为在20层沉积层上切取3个拉伸试样的示意图。表4为不同层间温度下单道多层成形件的拉伸结果。分析表4的数据发现,层间温度为150 ℃时的抗拉强度最大,为1 253.33 MPa,层间温度为50 ℃时的抗拉强度最小,为1 136.67 MPa,两者差116.66 MPa,层间温度大于100 ℃时,抗拉强度大于1 200 MPa。当层间温度为50、100、150 ℃时,随着层间温度的增大,成形件抗拉强度不断增大,但当层间温度为200 ℃时,平均抗拉强度未出现继续增大的趋势,具体原因还需进行后续实验分析。层间温度较高时,上一道沉积层熔融金属还未完全凝固,因此,当下一道熔融金属铺展时,温度差较小,金属重熔对抗拉强度影响较小,随着层间温度的减小,层间冷却温度差变大,金属重熔对抗拉强度影响越来越大。

图7 拉伸试样尺寸及切取位置示意图(mm)

表4 不同层间温度下成形件拉伸试验结果

Tab.4 Tensile test results of different interpass temperature forming parts

3 结论

1)H13钢丝材电弧增材制造单道多层层间温度从50 ℃提升到200 ℃对成形件的宏观形貌、显微组织和抗拉强度没有明显的影响。

2)当沉积层达到20层时,不同层间温度对H13钢丝材电弧增材制造成形件的平均沉积高度影响较小。

3)随着沉积层数的增加,热积累逐渐增大,当层间温度大于150 ℃时,沉积7层后层间温度控制在150 ℃和200 ℃时冷却时间差异不大。

4)综合考虑成形质量和成形效率,H13钢丝材电弧增材制造单道多层层间温度控制在150~200 ℃较为合理。

[1] 耿海滨, 熊江涛, 黄丹, 等. 丝材电弧增材制造技术研究现状与趋势[J]. 焊接, 2015(11): 17-21.

GENG Hai-bin, XIONG Jiang-tao, HUANG Dan, et al. Research Status and Trends of Wire and Arc Additive Manufacturing Technology[J]. Welding & Joining, 2015(11): 17-21.

[2] 林泓延, 黄舒薇, 姚屏, 等. 工艺参数对机器人电弧增材制造成形的影响研究[J]. 精密成形工程, 2020, 12(4): 100-106.

LIN Hong-yan, HUANG Shu-wei, YAO Ping, et al. Influence of Process Parameters on Robot Wire and Arc Additive Manufacturing Forming[J]. Journal of Netshape Forming Engineering, 2020, 12(4): 100-106.

[3] 梁少兵, 王凯, 丁东红, 等. 电弧增材制造路径工艺规划的研究现状与发展[J]. 精密成形工程, 2020, 12(4): 86-93.

LIANG Shao-bing, WANG Kai, DING Dong-hong, et al. Research Status and Development of Wire Arc Additive Manufacturing Path Planning[J]. Journal of Netshape Forming Engineering, 2020, 12(4): 86-93.

[4] Karunakaran K P, Suryakumar S, Pushpa V, et al. Low Cost Integration of Additive and Subtractive Processes for Hybrid Layered Manufacturing[J]. Robotics and Computer-Integrated Manufacturing, 2010, 26(5): 490-499.

[5] 田彩兰, 陈济轮, 董鹏, 等. 国外电弧增材制造技术的研究现状及展望[J]. 航天制造技术, 2015(2): 57-60.

TIAN Cai-lan, CHEN Ji-lun, DONG Peng, et al. Current State and Future Development of the Wire Arc Additive Manufacture Technology Abroad[J]. Aerospace Manufacturing Technology, 2015(2): 57-60.

[6] WILLIAMS S W, MARTINA F, ADDISON A C, et al. Wire+Arc Additive Manufacturing[J]. Materials Science and Technology, 2016, 32(7): 641-647.

[7] Mcandrew A R, Rosales M A, Colegrove P A, et al. Interpass Rolling of Ti-6Al-4V Wire+Arc Additively Manufactured Features for Microstructural Refinement[J]. Additive Manufacturing, 2018, 21: 340-349.

[8] 王钰, 王凯, 丁东红, 等. 金属熔丝增材制造技术的研究现状与展望[J]. 电焊机, 2019, 49(1): 69-77.

WANG Yu, WANG Kai, DING Dong-hong, et al. Research Status and Prospect of Metal Wire Additive Manufacturing Technology[J]. Electric Welding Machine, 2019, 49(1): 69-77.

[9] Ma Y, Cuiuri D, Shen C, et al. Effect of Interpass Temperature on In-Situ Alloying and Additive Manufacturing of Titanium Aluminides Using Gas Tungsten Arc Welding[J]. Additive Manufacturing, 2015, 8: 71-77.

[10] Wang T, Zhang Y, Wu Z, et al. Microstructure and Properties of Die Steel Fabricated by WAAM Using H13 Wire[J]. Vacuum, 2018, 149: 185-189.

[11] 佟倩, 马跃, 孙齐松, 等. H13钢热锻模具早期失效的原因[J]. 机械工程材料, 2020, 44(S2): 39-41.

TONG Qian, MA Yue, SUN Qi-song, et al. Causes of Early Failure of H13 Steel Hot Forging Die[J]. Materials for Mechanical Engineering, 2020, 44(S2): 39-41.

[12] 刘好增, 罗大金. 镁合金压铸工艺与模具[M]. 北京: 中国轻工业出版社, 2010: 197-203.

LIU Hao-zeng, LUO Da-jin. Die Casting Process and Die for Magnesium Alloy[M]. Beijing: China Light Industry Press, 2010: 197-203.

[13] 沈泳华. 电弧增材制造成形系统设计及成形规律研究[D]. 南京: 南京航空航天大学, 2017: 28-29.

SHEN Yong-hua. Study on Forming System Design and the Forming Principles for Wire and Arc Additive Manufacture[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2017: 28-29.

[14] DING Dong-hong, PAN Zeng-xi, CUIURI D, et al. A Multi-Bead Overlapping Model for Robotic Wire and Arc Additive Manufacturing (WAAM)[J]. Robotics and Computer-Integrated Manufacturing, 2015, 31: 101-110.

Effect of Interpass Temperature on Forming Quality of H13 Steel by Wire and Arc Additive Manufacture

JIANG Shu-xin, LI Feng-guang

(School of Materials Science and Engineering, Hubei University of Automotive Technology, Hubei Shiyan 442002, China)

The paper aims to obtain single pass multilayers forming parts with good appearance and forming quality and determine the interpass temperature. Twenty layers were deposited on the H13 steel substrate after quenching and tempering at four interpass temperatures of 50, 100, 150, 200 ℃ according to the determined process parameters. The effects of interpass temperature on the morphology and forming quality were analyzed by testing the macroscopic morphology, microstructure and tensile strength. When the interpass temperature was 100, 150, 200 ℃, the top layer was smooth and the side forming was regular. The difference between the maximum and minimum values of the average height of the forming parts at different temperatures was only 0.55 mm. When the interpass temperature was 200 ℃, the cooling time between the two adjacent deposition layers was the shortest, and the total deposition time of 20 layers was the shortest, which took 44.57 min. When the interpass temperature was greater than 100 ℃, the tensile strength was greater than 1 200 MPa. When WAAM is carried out on H13 steel substrate, the forming parts with good appearance and quality can be obtained by controlling the temperature between 150 ℃ and 200 ℃.

arc additive manufacture; wire; interpass temperature; single pass multilayer

10.3969/j.issn.1674-6457.2022.06.015

TG44

A

1674-6457(2022)06-0111-06

2021–10–13

国家自然科学基金(51604103);湖北省自然科学基金(2016CFB293);湖北汽车工业学院“增材制造及表面强化”校级创新团队项目(B05)

姜淑馨(1991—),女,硕士生,主要研究方向为电弧增材制造。

李峰光(1987—),男,博士,副教授,主要研究方向为零件结构设计、仿真及优化。

责任编辑:蒋红晨