PHS1800热成形钢自动化TIG焊接成形特性及工艺优化

刘岩,刘兆真,刘佳朋,杜安娜,鞠小龙

先进焊接与连接

PHS1800热成形钢自动化TIG焊接成形特性及工艺优化

刘岩a,刘兆真b,刘佳朋b,杜安娜b,鞠小龙b

(沈阳大学 a.辽宁省先进材料制备技术重点实验室;b.机械工程学院,沈阳 110044)

研究不同焊接参数下PHS1800热成形钢自动化TIG焊接的成形特性及其工艺优化。利用自动化TIG焊接技术对厚度为1.4 mm的PHS热成形钢板进行焊接,采用金相显微镜、扫描电子显微镜和万能实验机,对焊接接头的熔深、熔宽以及拉伸性能进行测试。随着焊接速度的增大,焊缝熔深从板厚深度(1.4 mm)减小至0.99 mm,焊缝熔宽从8.69 mm减小至5.70 mm;随着焊接电流的增大,熔深从0.85 mm增大至板厚深度(1.4 mm),熔宽从4.52 mm增大至9.83 mm;随着脉冲频率的增大,熔深从0.98 mm增大至1.35 mm,但熔宽变化相差不明显。基于L25(53)正交实验,确定焊接接头最大拉伸载荷为23.34 kN,其断口为脆性断裂。焊接电流对成形特性影响最大,焊接速度对拉伸性能影响最显著。为了得到成形效果良好的焊接接头,热输入量不宜过高,因此需适当增大焊接速度或降低焊接电流。制备出的焊接接头成形与力学性能均良好,且优化后的工艺参数如下:焊接速度为6 mm/s,焊接电流为116 A,脉冲频率为26 Hz,可为汽车企业实际生产提供一定的理论依据。

自动化TIG焊;PHS1800热成形钢;正交实验;成形特性;工艺优化

氩弧焊(tungsten inert gas,TIG)作为目前能够实现大多数金属材质焊接的连接技术,因其具有焊接成本低、操作简单及无需焊剂焊接的特点而深受企业和研究人员的青睐[1-3]。为顺应我国焊接技术发展浪潮,提高焊接效率,提出了自动化TIG焊接工艺,哈尔滨工业大学的张宗郁等[4]提出在航空飞机导管焊接时采用数字化TIG焊取代手工TIG焊,进而提高生产效率和产品成形质量。

PHS1800热成形钢是一种抗拉强度可达1 800 MPa的超高强度热成形钢,作为一种先进高强度结构用钢,具有高硬度、高抗拉强度及高屈服强度的特点。热成形钢在焊接时不产生回弹效应,具有良好的成形性,且制造成本较低,因此被广泛应用在汽车用加强杆和防撞结构件中[5-7]。超高强度热成形钢的熔焊方法有很多,如电弧焊、电子束焊和激光焊等,其中电子束焊接[8]的设备复杂,且焊接时易受磁场影响;激光焊接[9]造价昂贵,且难以实现批量化生产。虽然电弧焊中的TIG焊[10-12]在小而精零件中的应用远不及前两者,但它在大型结构件中的应用最为广泛。蒋永等[13]使用TIG焊技术实现了大型复合钢管道的焊接。通过自动化对TIG焊接的精确控制可以极大提高焊接接头的精度,提升产品质量,TIG焊目前仍具有研究价值[14-16]。

文中采用自动化TIG焊接技术焊接PHS1800热成形钢,从焊缝熔深、熔宽与深宽比的角度,研究各个焊接工艺参数对焊接接头熔深、熔宽及深宽比的影响规律。基于单因素的实验数据及结果分析,进行多因素的正交实验,以拉伸性能最优作为标准,确定PHS1800热成形钢自动化TIG焊接的最佳工艺参数,为我国各汽车企业现代化生产工艺优化提供一定的理论依据与技术方案。

1 实验

1.1 材料与设备

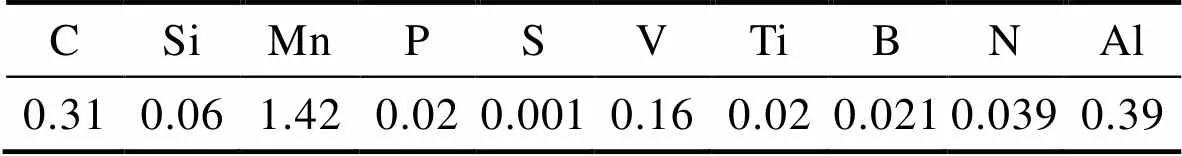

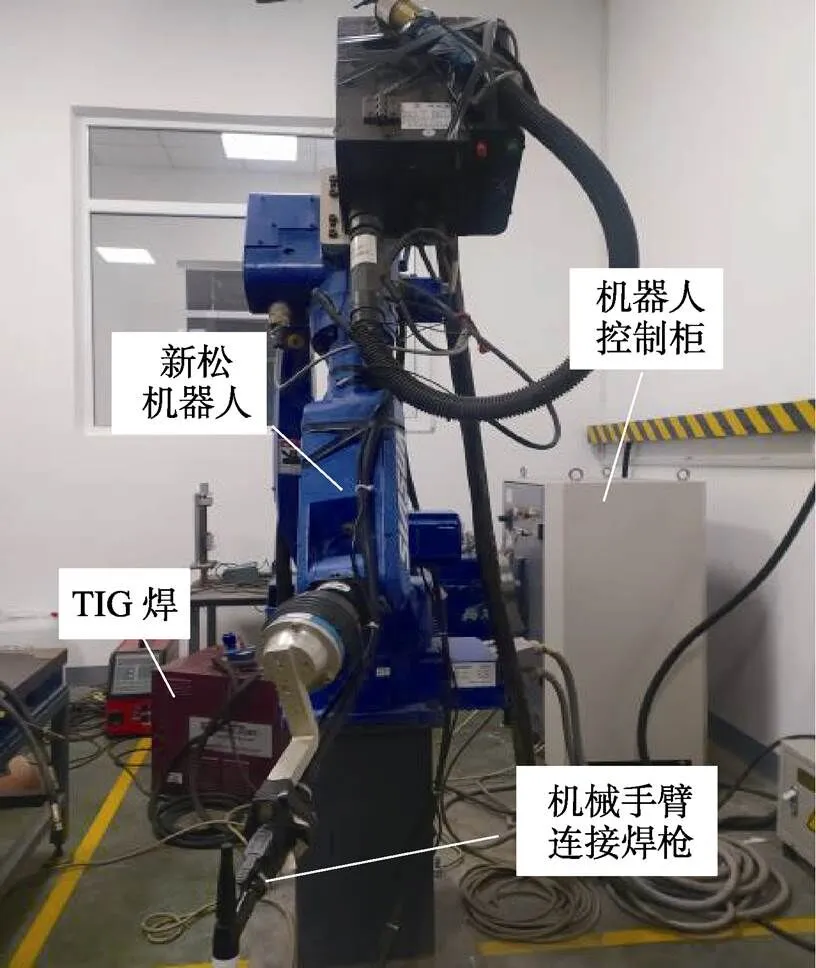

实验选用汽车用新型材料PHS1800热成形钢,其尺寸为70 mm×50 mm×1.4 mm,化学成分如表1所示。实验设备采用YP–300BP型号的Panasonic TIG焊机,将焊枪与新松机器人连接,通过数控机械手臂完成PHS1800热成形钢的对接焊实验,自动化TIG焊接实验装置如图1所示。经过多组预实验确定焊接参数范围如下:焊接速度为6~10 mm/s,焊接电流为112~120 A,脉冲频率为14~30 Hz。

表1 PHS1800热成形钢的化学成分

Tab.1 Chemical composition of PHS1800 press hardening steel wt.%

图1 自动化TIG焊接实验装置

1.2 方法

采用单因素方法分别研究了焊接速度、焊接电流及脉冲频率对自动化TIG焊接成形的影响。使用线切割机将焊件沿垂直于焊缝方向进行切割,制成30 mm×10 mm×1.4 mm的金相试样。经研磨抛光后,选用质量分数为5%的硝酸无水乙醇溶液进行腐蚀处理。使用OLYMPUS SZ61光学显微镜观察其焊缝截面,设置放大倍数为20,测量焊缝的熔深及熔宽。

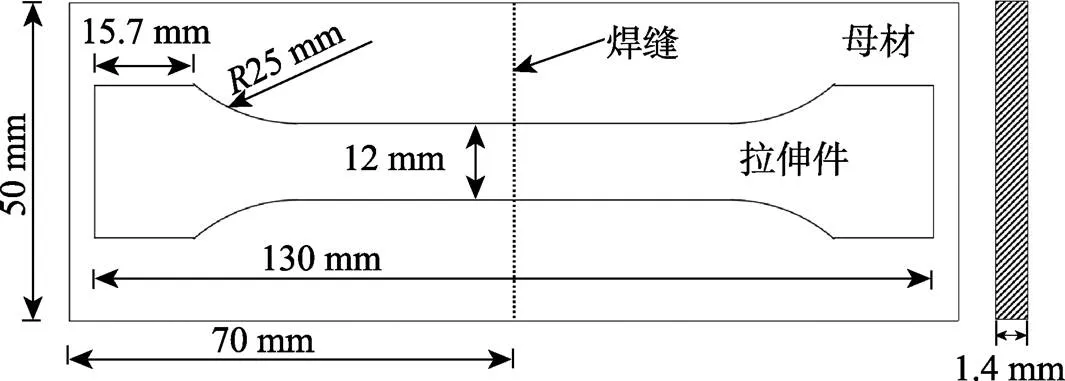

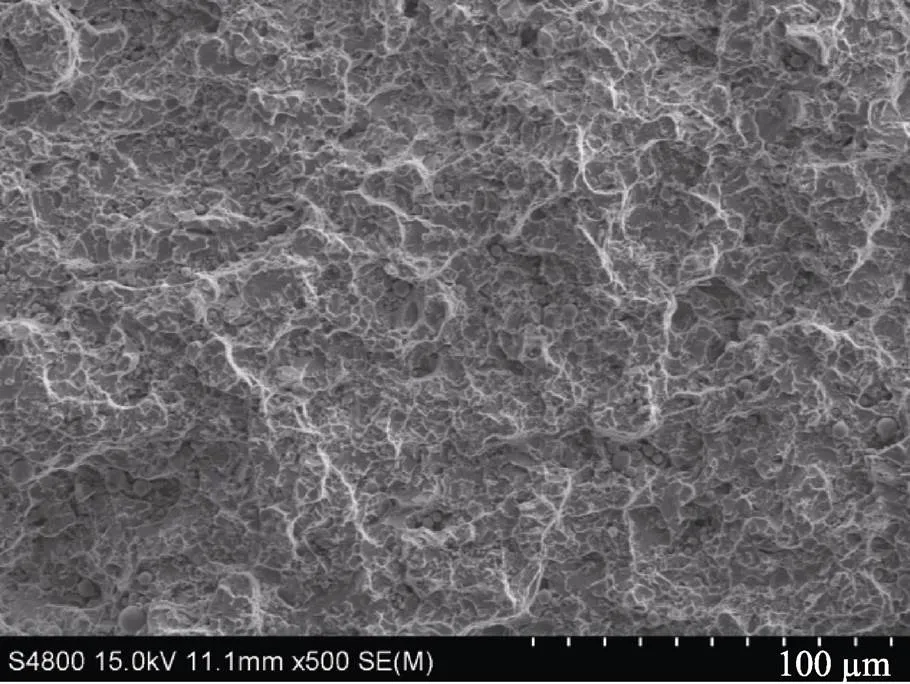

采用三因素五水平的正交实验研究了PHS1800热成形钢自动化TIG焊接的最佳焊接工艺参数。实验完成后,使用线切割机将焊件切成GB.T 2651—2008《焊接接头拉伸实验方法》标准的拉伸件,如图2所示。采用WDW–100B万能实验机,设定拉伸速度为2.0 mm/min,对试样进行拉伸实验。取每次水平总和作为试样在该参数条件下的最终拉伸实验数据,最后采用日立S–4800扫描电镜放大500倍观测拉伸断口形貌。

图2 拉伸试样示意图

基于自动化TIG焊接技术,主要研究3种焊接工艺参数对焊缝成形特性的影响规律,以获得成形美观、无焊接缺陷的焊接接头。随后采用拉伸正交实验,探究试样最优拉伸性能下的工艺参数,进而优化PHS1800的自动化TIG焊接的工艺参数。

2 结果与分析

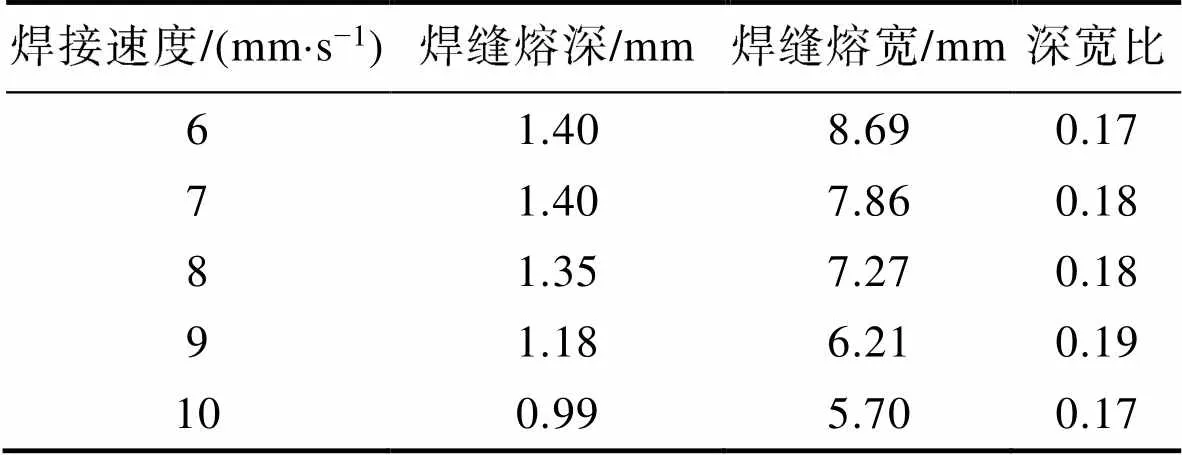

2.1 焊接速度

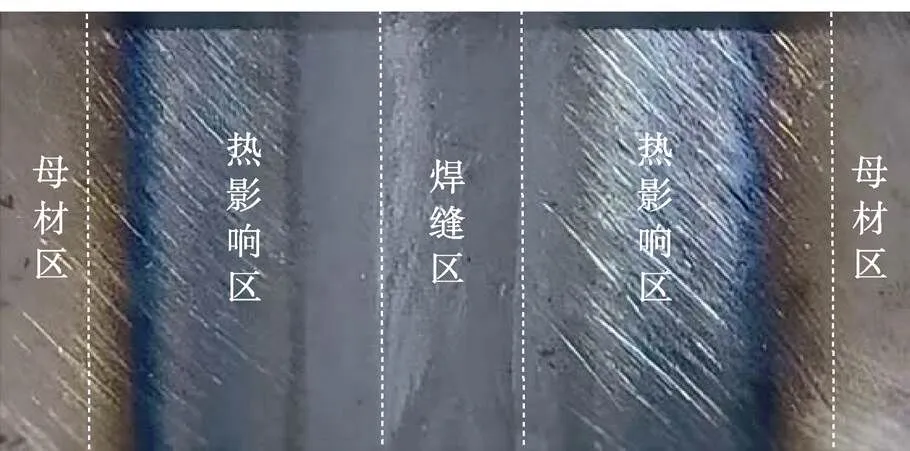

在焊接电流为116 A、脉冲频率为30 Hz的条件下,研究不同焊接速度对焊接接头熔深、熔宽及深宽比的影响规律。焊接接头的成形外观如图3所示,主要分为母材区、热影响区和焊缝区。采用单因素方法研究不同焊接速度下焊缝熔深、熔宽的变化趋势,测得实验数据如表2所示。可知,当焊接速度由6 mm/s增大至10 mm/s时,焊缝熔深从1.40 mm减小至0.99 mm,焊缝熔宽从8.69 mm减小至5.70 mm,而深宽比基本呈逐渐增大的趋势。深宽比是焊缝熔深与熔宽的比值,可在一定程度上表征焊机穿透力。深宽比越大,则获得的焊缝成形质量相对越好。当焊接速度高于9 mm/s时,深宽比突然下降,这是由于焊枪行走速度过快,导致非熔化钨极产生的电弧热在基板上停留的时间较短,造成焊缝深宽比突然降低的现象。

图3 焊接接头宏观区域形貌

若保持其他参数不变,并继续增大焊接速度,易导致焊缝未焊透、未完全熔合及出现焊接气孔等加工缺陷,而焊接速度过慢则会导致单位面积上热量聚集严重,最终使焊缝金属烧穿。此外,对表2深入研讨发现,随焊接速度的增大,熔深减小的速率逐渐加快,说明熔深受焊接速度影响更强烈。焊枪行走速度逐渐加快,堆积在焊缝表层的重熔金属面积减小,熔宽面积显著减小,且热输入总量低,使焊透到金属心部的深度也减小,导致焊缝熔深的减小程度逐渐加快。

表2 不同焊接速度下焊缝的熔宽和熔深

Tab.2 Welding width and depth at different welding speeds

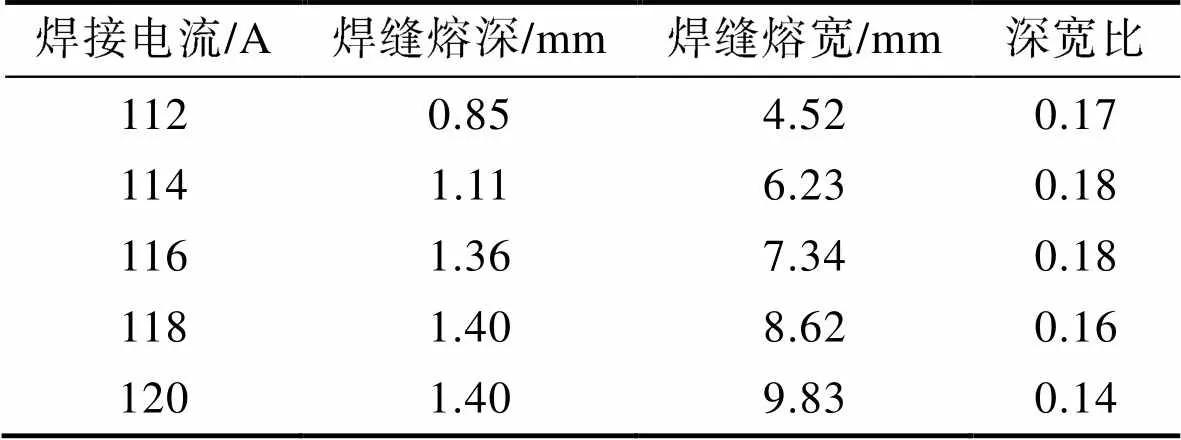

2.2 焊接电流

采用同样方法研究了焊接电流对TIG焊接接头熔深、熔宽及深宽比的影响。固定8 mm/s的焊接速度和30 Hz的脉冲频率不变,探究不同焊接电流下焊缝熔宽和熔深的变化情况,测得实验数据如表3所示。可知,保证焊接速度和脉冲频率不变,当焊接电流由112 A增大至120 A时,熔深从0.85 mm增大至1.40 mm,熔宽从4.52 mm增大至9.83 mm。这是因为焊接电流增大会增加电弧热输入量,而单位面积上热量输入高,即热量集中会导致焊接熔池深度、宽度增大。但焊缝深宽比随着焊接电流的增大呈先增大后减小的趋势,这是因为当热输入过高时,焊接易产生烧穿现象和咬边成形缺陷,而电流过低则会导致引弧困难、引弧不稳定及夹渣等问题。

表3 不同焊接电流下焊缝的熔宽和熔深

Tab.3 Weld width and weld depth at different welding current

焊缝熔深及熔宽随着焊接电流的增大而均匀增大,说明改变焊接电流大小只能影响焊接过程的热输入总量,而改变焊接速度则会直接影响焊缝成形效果。当焊接速度固定时,可以通过改变焊接电流来调整焊接热输入总量,避免焊接速度过快或过慢而造成焊缝成形缺陷。当焊接电流固定时,可以通过控制焊接速度达到控制热输入总量的目的。但此方法具有一定的局限性,由于焊接速度成为了不可控因素,难以解决因焊接速度较小而引起的生产效率低等问题。

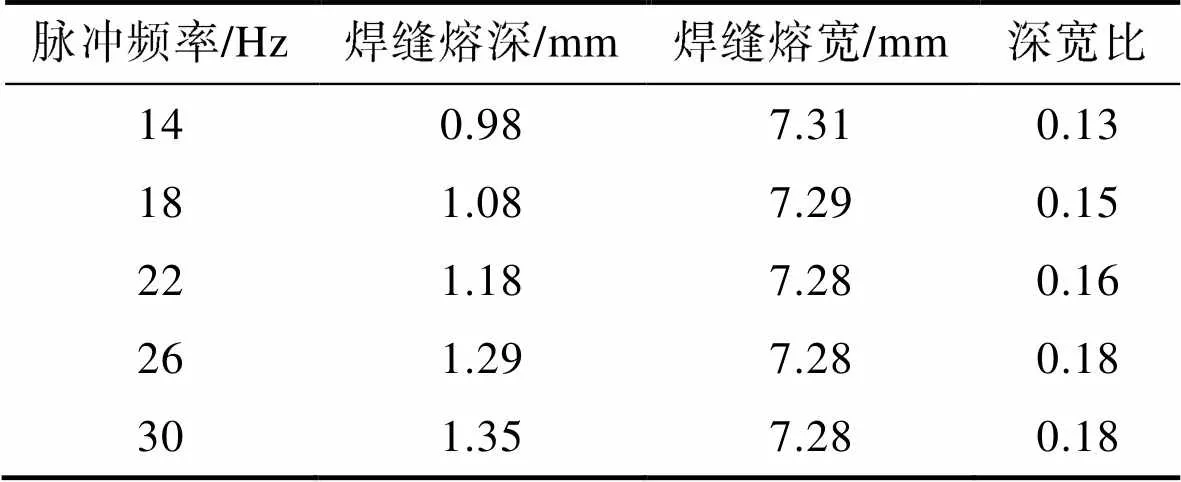

2.3 脉冲频率

在焊接速度为8 mm/s、焊接电流为116 A条件下,不同脉冲频率下测得的焊缝熔深、熔宽及深宽比见表4。可知,当脉冲频率由14 Hz增大至30 Hz时,熔深从0.98 mm均匀增大至1.35 mm,这是因为高脉冲频率使单位时间内电流放电频率增大,放大了平行于焊枪方向的电弧穿透力,结果使焊缝熔深增大。但脉冲频率对焊缝熔宽的影响不明显,说明这种电弧穿透力只是单向力,并不是影响热输入总量的因素,即只增大了电子流动的频率。另一方面,深宽比随脉冲频率的增大而增大,证明这种脉冲频率可以影响焊机的穿透力,且这种变化不影响焊缝熔宽的变化,易于得到成形外观精美的焊件,但脉冲频率不是影响热输入量的根本因素。

表4 不同脉冲频率下焊缝的熔宽和熔深

Tab.4 Weld width and weld depth at different pulse frequency

2.4 TIG焊接参数的工艺优化

通过三因素五水平的正交实验,研究常温下静载拉伸实验条件下的最优力学性能及其焊接参数组合,这样不仅可以减少实验次数,而且还能更直观地得到影响实验结果的最主要因素[17]。设计L25(53)正交实验,具体如下:选取焊接速度、焊接电流及脉冲频率作为正交实验3个实验因素,且平均分成5个实验水平度,设计25组对比实验,探究最佳拉伸性能的焊接参数组合以及最优水平。对拉伸实验数据进行极差分析,确定影响拉伸性能效果最显著的焊接参数,极差分析结果如表5所示。

由表5可知,焊接速度的极差值最大,其次是焊接电流和脉冲频率。值越大代表影响效果越显著,说明影响焊接接头拉伸性能最关键的因素为焊接速度,此数据结果与前文焊缝成形分析结果一致。值代表该水平条件下,各组拉伸力数据之和,如焊接速度的水平总和1代表焊件的焊接速度为6 mm/s、焊接电流与脉冲频率为变量时所获得的全部拉伸实验结果的总和;焊接电流的水平总和1代表当焊接电流为112 A、与为变量时所获得的全部拉伸实验结果的总和,以此类推。值越高则拉伸断裂所需的力越大,其拉伸性能越好。因此,获得焊接参数的最优解为134,即在6 mm/s焊接速度、116 A焊接电流和26 Hz脉冲频率的条件下,得到的焊件拉伸性能最优,试样拉伸曲线如图4所示,此时可承受最大拉伸载荷为23.34 kN。

对拉伸性能最优结果的拉伸断口进行SEM显微分析,结果如图5所示。拉伸试样断裂于热影响区,这是由于焊接工艺的优化产生了最为合适的热输入量,使焊缝对焊区紧密结合,不易发生拉伸断裂,而热影响区由于受热程度不均匀而易发生拉伸断裂。此外,由于断口宏观截面的外观形貌较平整,断口颜色呈灰白色,初步判断为脆性断裂。再根据图5中断口的微观SEM形貌可知,拉伸试样在裂纹扩展阶段产生了河流花样,为解理断裂,属于典型的脆性断裂。

表5 拉伸性能极差分析法分析结果

Tab.5 Tensile properties range analysis results

图4 焊接接头拉伸曲线

图5 焊接接头拉伸断口SEM形貌

3 结论

1)通过单因素分析法可知,影响焊接接头成形最主要因素为焊接电流,当焊接速度由6 mm/s增大至10 mm/s时,焊缝熔深从板厚深度(1.4 mm)减小至0.99 mm,焊缝熔宽从8.69 mm减小至5.70 mm;当焊接电流由112 A增大至120 A时,熔深从0.85 mm增大至板厚深度(1.4 mm),熔宽从4.52 mm增大至9.83 mm;当脉冲频率由14 Hz增大至30 Hz时,熔深从0.98 mm增大至1.35 mm,熔宽变化相差不明显。

2)通过拉伸正交实验极差分析可知,影响焊接接头拉伸性能最主要的因素为焊接速度,焊接电流次之,脉冲频率的影响最小。以拉伸性能最优为标准,得到优化后的工艺参数如下:焊接速度为6 mm/s,焊接电流为116 A,脉冲频率为26 Hz。在此条件下,试样可承受最大拉伸载荷为23.34 kN,拉伸断口属于脆性断裂,且焊件外观成形良好,符合实际生产需求。

[1] 叶欣, 华学明, 王敏, 等. 镍基Inconel–718合金TIG焊部分熔化区组织变化[J]. 金属学报, 2014, 50(8): 1003-1010.

YE Xin, HUA Xue-ming, WANG Min, et al. Microstructure Evolution of Partially Melted Zone of TIG Welding Joint of Ni-Based Inconel-718 Superalloy[J]. Acta Metallurgica Sinica, 2014, 50(8): 1003-1010.

[2] HE Lian-fang, LI Hui-ping, WANG Cheng. Effect of Austenitization Temperature on Microstructure and Mechanical Properties of B1500HS Boron Steel in the Hot Stamping[J]. Matec Web of Conferences, 2016, 67: 03001.

[3] 张敏, 慕二龙, 王晓伟, 等. TA1/Cu/X65复合板焊接接头微观组织及力学性能[J]. 金属学报, 2018, 54(7): 1068-1076.

ZHANG Min, MU Er-long, WANG Xiao-wei, et al. Microstructure and Mechanical Property of the Welding Joint of TA1/Cu/X65 Trimetallic Sheets[J]. Acta Metallurgica Sinica, 2018, 54(7): 1068-1076.

[4] 张宗郁, 高洪明, 韩庆璘, 等. 飞机导管机器人焊接手眼关系标定[J]. 上海交通大学学报, 2015, 49(3): 392-394.

ZHANG Zong-yu, GAO Hong-ming, HAN Qing-lin, et al. Hand-Eye Calibration in Robot Welding of Aero Tube[J]. Journal of Shanghai Jiao Tong University, 2015, 49(3): 392-394.

[5] LÖBBE C, HERING O, HIEGEMANN L, et al. Setting Mechanical Properties of High Strength Steels for Rapid Hot Forming Processes[J]. Materials, 2016, 9(4): 229.

[6] 陈云霞. 汽车用热成形钢新材料与新工艺进展[J]. 新材料产业, 2020, 14(5): 52-56.

CHEN Yun-xia. New Materials and New Processes for Automobile Hot Forming Steel[J]. New Materials Industry, 2020, 14(5): 52-56.

[7] LUAN X S, ZHAO W X, LIANG Z Q, et al. Experimental Study on Surface Integrity of Ultra-High- Strength Steel by Ultrasonic Hot Rolling Surface Strengthening[J]. Surface and Coatings Technology, 2020, 392(6): 125745-125754.

[8] 洪敏, 王善林, 孙文君, 等. 航空高强钢电子束焊接研究现状[J]. 焊接, 2020(7): 19-29.

HONG Min, WANG Shan-lin, SUN Wen-jun, et al. Research Status of Aviation High-Strength Steel in Electron Beam Welding[J]. Welding & Joining, 2020(7): 19-29.

[9] 王敏, 李梁, 李兵, 等. 22MnB5/DP980激光拼焊板热成形淬火组织与性能[J]. 热加工工艺, 2022, 51(1): 124-128.

WANG Min, LI Liang, LI Bing, et al. Microstructure and Properties of 22MnB5/DP980 Laser Tailored Blank after Hot Stamping[J]. Hot Working Technology, 2022, 51(1): 124-128.

[10] FETISOV G P, TAZETDINOV R G, PERSIDSKII A S, et al. Comparative Estimation of the Qualities of the Titanium Alloy Joints Made by Traditional Argon-Arc Welding and Innovative Arc Welding with Alternate-Pulsed Supply of Different Protective Gases[J]. Russian Metallurgy (Metally), 2019, 2019(13): 1479-1482.

[11] 樊丁, 顿小春, 张刚, 等. 钨极氩弧焊熔池动态行为和焊工调控特征信息检测与分析[J]. 机械工程学报, 2018, 54(2): 27-33.

FAN Ding, DUN Xiao-chun, ZHANG Gang, et al. Detection and Analysis of Weld Pool Dynamic Behavior and Welder Control Information in GTAW[J]. Journal of Mechanical Engineering, 2018, 54(2): 27-33.

[12] MATOKHNYUK L E, BYALONOVICH A V, GOPKALO E E, et al. Fatigue Resistance of 2219 Aluminum Alloy and Its Welded Joints[J]. Strength of Materials, 2019, 51(6): 860-867.

[13] 蒋永, 陈雷, 黎正海, 等. 核电厂主管道焊接工艺研究[J]. 核动力工程, 2020, 41(S2): 163-166.

JIANG Yong, CHEN Lei, LI Zheng-hai, et al. Study on Welding Technology of Nuclear Power Main Pipe[J]. Nuclear Power Engineering, 2020, 41(S2): 163-166.

[14] 谢雄, 沈骏, 胡右典, 等. 石墨烯增强镁合金钨极氩弧焊接接头性能[J]. 中国有色金属学报, 2019, 29(4): 717-725.

XIE Xiong, SHEN Jun, HU You-dian, et al. TIG Welded Joints Properties of Graphene Strengthened Magnesium Alloy[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(4): 717-725.

[15] 赵红星, 王国庆, 宋建岭, 等. 氦弧与氩弧电弧特性对比研究[J]. 机械工程学报, 2018, 54(8): 137-143.

ZHAO Hong-xing, WANG Guo-qing, SONG Jian-ling, et al. Comparative Research of Helium and Argon Arc Characters[J]. Journal of Mechanical Engineering, 2018, 54(8): 137-143.

[16] 彭迟, 程东海, 陈益平, 等. 铝/铜异种材料填丝钨极氩弧焊对接接头的组织和性能[J]. 中国有色金属学报, 2015, 25(4): 975-981.

PENG Chi, CHENG Dong-hai, CHEN Yi-ping, et al. Microstructure and Properties of Al/Cu Dissimilar Materials TIG Butt Joints with Filler Wire[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 975-981.

[17] 杜江, 贾峰, 黄亮, 等. 基于正交试验法的17–4PH不锈钢SLM成型工艺优化[J]. 制造技术与机床, 2021(3): 73-76.

DU Jiang, JIA Feng, HUANG Liang, et al. Optimization of SLM Process for 17-4PH Stainless Steel Based on Orthogonal Test[J]. Manufacturing Technology & Machine Tool, 2021(3): 73-76.

Forming Characteristics and Process Optimization of Automatic TIG Welding for PHS1800 Press Hardening Steel

LIU Yana, LIU Zhao-zhenb, LIU Jia-pengb, DU An-nab, JU Xiao-longb

(a. The Liaoning Provincial Key Laboratory of Advanced Materials & Preparation Technology; b. School of Mechanical Engineering, Shenyang University, Shenyang 110044, China)

The paper aims to study the forming characteristics and process optimization of PHS1800 press hardening steel automatic TIG welding under different welding parameters. Automatic TIG welding technology was used to weld PHS press hardening steel plate with the thickness of 1.4 mm. The welding depth and width were measured and tensile properties were tested by metallographic microscope, scanning electron microscope and universal testing machine. With the increase of welding speed, the welding depth decreased from plate thickness (1.4 mm) to 0.99 mm, and the welding width decreased from 8.69 mm to 5.70 mm. With the increase of welding current, the welding depth increased from 0.85 mm to plate thickness (1.4 mm), and the welding width increased from 4.52 mm to 9.83 mm. With the increase of pulse frequency, the welding depth increased from 0.98 mm to 1.35 mm, but the change of welding width was not obvious. Based on L25(53) orthogonal experiment, it is determined that the maximum tensile load of the welded joint is 23.34 kN, and the fracture is brittle fracture. Under the experimental conditions, welding current has the greatest influence on forming properties, and welding speed has the most significant effect on tensile properties. In order to obtain the welding joint with good forming effect, the heat input should not be too high, so the welding speed should be properly increased or the welding current should be reduced. The welded joint with good forming and mechanical properties can be prepared by the experiment. The optimized process parameters are as follows: welding speed of 6 mm/s, welding current of 116 A, pulse frequency of 26 Hz, which can provide some theoretical basis for the actual production of the automobile enterprises.

automatic TIG welding; PHS1800 press hardening steel; orthogonal experiment; forming characteristics; process optimization

10.3969/j.issn.1674-6457.2022.06.016

TG442

A

1674-6457(2022)06-0117-06

2021–08–01

辽宁省高等学校创新人才支持计划(LR2019042);辽宁省重点研发计划(2020JH2/10100011)

刘岩(1979—),女,博士,副教授,主要研究方向为先进材料焊接工艺、增材制造技术。

责任编辑:蒋红晨