强弱极性联合吸收工艺处理氯醇化尾气的研究

谢佳华 ,张 扬 ,张舒乐 ,钱学一 ,刘 强 ,刘小兵

(1.南京佳华工程技术有限公司,江苏 南京 210009;2.南京理工大学,江苏 南京 210094;3. 山东石大胜华化工集团股份有限公司,山东 东营 257053)

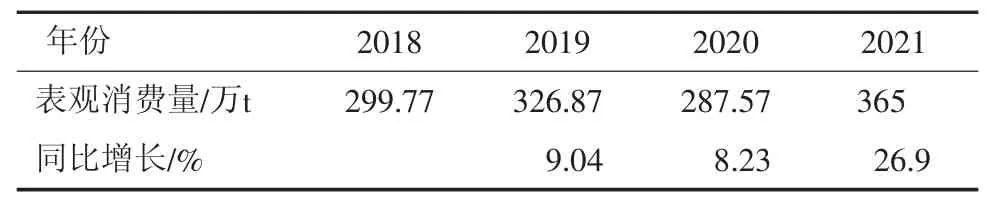

环氧丙烷是重要的化工原料, 是丙烯衍生物中产量仅次于聚丙烯和丙烯腈的第三大有机化工产品。 中国环氧丙烷行业正处于扩张发展期。 环氧丙烷主要用于生产聚醚多元醇、 丙二醇及丙二醇醚等三类产品。 随着冷藏冷链、保障房建设以及汽车、聚氨酯涂料等行业的渗透率提高,带动聚醚行业增长,受绿色溶剂概念推动而迅速发展的丙二醇醚的消费增长[1],以及PPC 的产业规模化,环氧丙烷的需求量将会有较大增加。 近年中国环氧丙烷行业表观消费量见表1。

表1 近年中国环氧丙烷行业表观消费量

从中国2018-2021 年环氧丙烷行业表观消费量的变动来看,整体呈增长趋势。预计到2024 年,中国环氧丙烷行业表观消费量将达到483.55 万t左右。

国际上环氧丙烷生产工艺主要采用氯醇法和共氧化法。 氯醇法工艺简单,技术成熟,但是高盐、高COD 废水,量大且难以处理,近年已经限制采用氯醇化法新增环氧丙烷产能, 目前中国现役装置大部分均为氯醇法工艺。共氧化法工艺流程长,技术门槛高,投资大,副产品量大,但对环境友好,近年逐渐受到青睐。

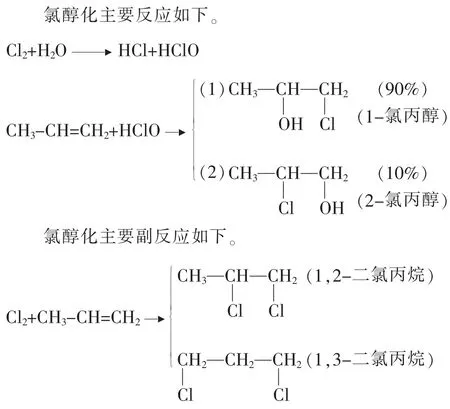

氯醇法工艺主要是采用丙烯、 氯气和氢氧化钙(或氢氧化钠)为原料,经过氯醇化和皂化反应生产环氧丙烷。

由于该反应的复杂性, 导致氯醇化尾气中主要含有氯化氢、氯气、丙烷、丙烯、1,2-二氯丙烷、1,3-二氯丙烷、1-氯-2-丙醇、2-氯-1-丙醇、氮气、氧气、水等。氯醇化尾气具有如下特性:(1)含有酸性、腐蚀性气体;(2)组成成分多,各组分含量波动大;(3)含有丙烷、丙烯和氧气,易闪爆;(4)氯丙醇和氯丙烷类氯化物与水共沸难分离。

现有工艺均采用深冷后稀释,然后RTO 等焚烧方式处理,缺点是高附加值的丙烯、环氧丙烷、氯醇化物不能有效利用, 特别是焚烧过程中有机氯化物会变成氯化氢和二恶英等有毒物质,需要配合急冷、碱洗等,产生大量废酸和废盐,导致现有处理技术投资巨大,设备需要特种材质。

典型的氯醇化尾气各组分含量波动较大, 尾气含有 0.23%~0.65%wt 氯化氢、0.12%~0.39%wt 氯气、0.3%~7%wt 丙烷、0.8%~7%wt 丙烯、1.6%~3.5%wt 1,2-二氯丙烷、0.8%~1.3%wt 1,3-二氯丙烷、0~0.01%wt 1-氯-2-丙醇、67.2%~70.9%wt 氮气、11.7%~13.6%wt 氧气、4.9%~7.2%wt 水。 根据氯醇化尾气中各组分性质,可分为如下几组。

酸性组分:氯化氢、氯气;

中性组分:丙烷、丙烯、1,2-二氯丙烷、1,3-二氯丙烷、1-氯-2-丙醇、氮气、氧气;

高沸点组分:1,2-二氯丙烷、1,3-二氯丙烷、1-氯-2-丙醇;

中沸点组分:丙烷、丙烯;

低沸点组分:氮气、氧气;

强极性组分:1,2-二氯丙烷、1,3-二氯丙烷、1-氯-2-丙醇;

弱极性或非极性组分:丙烷、丙烯、氮气、氧气。

采用的强-弱极性溶剂联合吸收新工艺处理环氧丙烷氯醇化尾气技术在国内外均无报道, 具有能耗低、处理VOCs 的同时回收产品的优点。本文对该工艺进行了模拟计算,并通过响应面分析方法,采用多阶数学模型拟合多元函数, 使影响因素和响应值之间紧密关联,来确定各种影响因素中的最佳值。

1 强弱极性联合吸收工艺

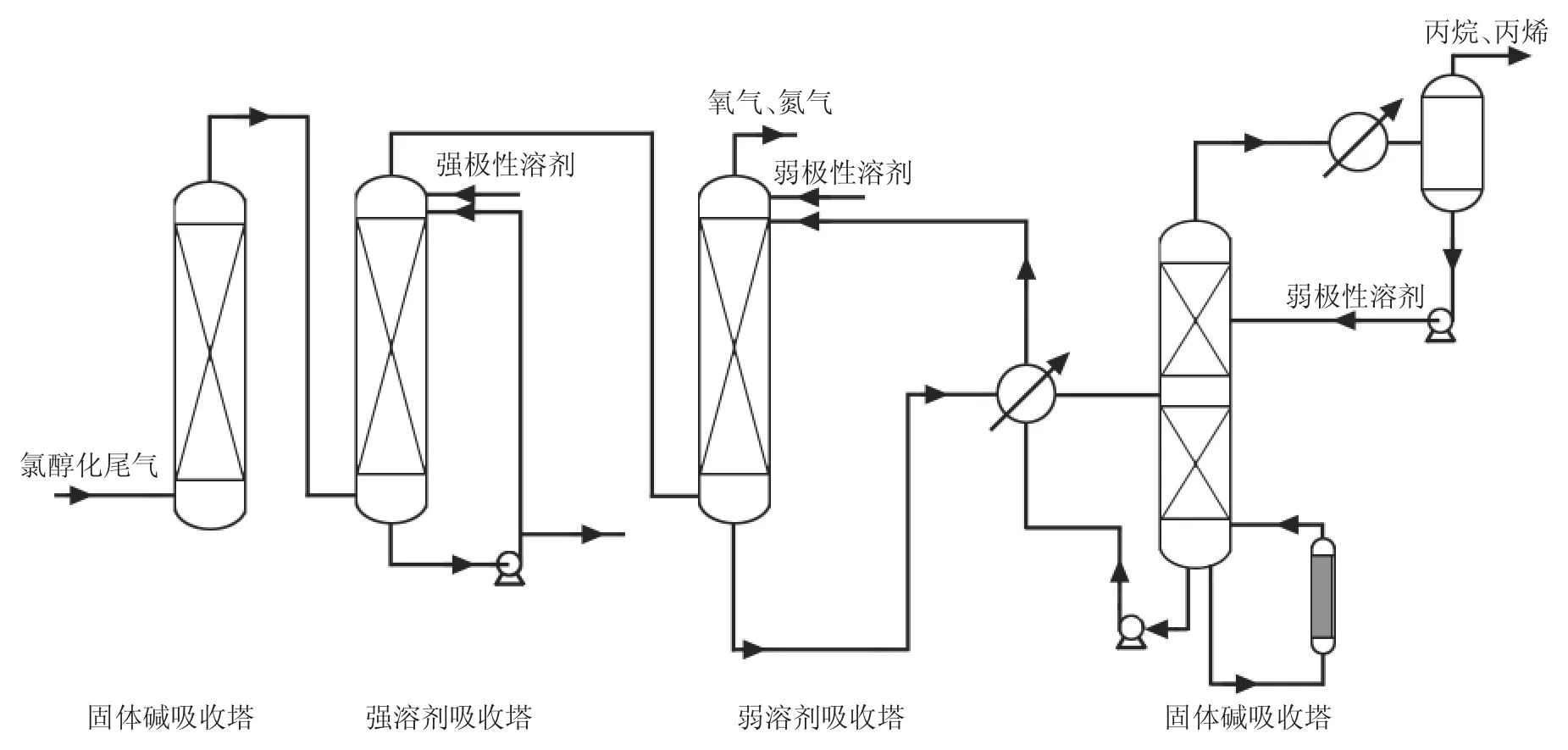

为解决现有工艺的种种不足,填补技术空白,创新采用片碱吸收-强极性溶剂吸收-弱极性溶剂吸收耦合处理方法。

本研究优先把酸性气体脱出, 使得后续尾气处理过程中不需要特种耐腐蚀材质, 而水与上述有机氯化物会分层和共沸, 若采用碱液等工艺脱出酸性气体的话, 会导致夹带的水分进入下游工序无法分离,加重了后续处理难度。所以采用如图1 所示工艺流程,(1)片碱吸收。 待处理氯醇化尾气自底部通入片碱吸收塔,由固体片碱脱除尾气中的水蒸气、HCl和 Cl2;当片碱吸收的尾气中酸性气体(HCl、Cl2)、水蒸气含量超过正常值,浓度为正常开车的2 倍,表明固体片碱吸收能力下降,此时,将固体片碱送至氯碱车间电解再生,继续循环使用;(2)强极性溶剂吸收。经过片碱吸收的尾气自底部通入强极性溶剂吸收塔,利用相似相溶原理,高压低温利于吸收,与强极性溶剂逆流接触吸收尾气中强极性的1,2-二氯丙烷、1,3-二氯丙烷和1-氯-2-丙醇,含弱极性或者无极性的丙烯、丙烷、氮气、氧气的气体从塔顶排出;强极性溶剂可以采用1,2-二氯丙烷、1,3-二氯丙烷和1-氯-2-丙醇或TEG 等;(3)弱极性溶剂吸收。经过强极性溶剂吸收的尾气自底部通入弱极性溶剂吸收塔, 高压低温条件下与弱极性溶剂逆流接触吸收丙烯和丙烷,自塔顶排出氮气和氧气;弱极性溶剂可以采用汽油、柴油、白油、混合三甲苯等;(4)自弱极性溶剂吸收塔塔底排出液相物料,进入弱极性溶剂再生塔,再生塔塔釜物料(即弱极性溶剂)为高温物料,考虑到再生塔塔釜物料送至弱极性溶剂吸收塔循环使用,但高温不利于吸收丙烯和丙烷,且再生塔进料需加热至沸点后进行精馏分离,为节约能源,再生塔塔釜物料与再生塔低温进料换热后循环使用, 在减少再沸器能源消耗的同时冷却出料可以提高溶剂吸收率;再生塔塔顶气体经冷凝后进行气液分离,气相为丙烷和丙烯,液相为弱极性溶剂,液相回流至溶剂再生塔内。 这样可以最大限度将尾气中酸性气变成氯碱原料,有机氯化物作为氯醇化原料,丙烯丙烷回收套用作为反应原料充分利用起来, 解决了环保的问题,且实现了经济效益最大化。

图1 氯醇化尾气回用工艺流程图

2 过程模拟计算和讨论

采用流程模拟软件对吸收耦合系统进行模拟优化,气液平衡计算离不开对气相逸度系数和液相活度系数计算, 而计算气相逸度系数涉及的状态方程有很多不同的模型如SRK、PR, 液相活度系数也有不同的模型如 van Laar 方程、Wilson、NRTL 等,在流程模拟过程中,热力学方程的合理选择,决定了模拟的准确度,在吸收和精馏中,热力学方程不仅决定了气液相平衡,还对物料的基本物性有重要影响,例如焓值、密度、黏度、表面张力等。考虑本研究中主要是极性吸收和弱极性介质, 所以针对强极性吸收系统液相活度采用NRTL 模型,气相逸度采用校正的RK模型进行吸收优化; 弱极性吸收系统和溶剂再生系统采用PENG-ROB 方程进行计算。

在研究单一变量过程中, 可以采用研究操作变量和设计变量之间的关系,它们是一对一的关联,研究变量对耦合吸收过程其他变量的影响, 这种方法叫做灵敏度分析方法, 该方法是工程和学术研究中最常见的方法之一。 灵敏度分析方法改变的变量必须是流程输入的参数, 例如输入的回流比、 理论板数、进料位置、塔顶采出量、气液比等变量。 因此,对于耦合流程中的吸收塔理论板数、吸收塔气液比、吸收压力等均可采用灵敏度分析法, 以这些参数为自变量, 研究吸收塔顶有机氯化物和烷烃烯烃被吸收的效率,从而求解最佳操作参数。在吸收效率不再增加的时候,说明系统达到气液平衡极限,继续增大操作参数已经没有明显意义, 反而使得能耗和投资进一步加大, 因此最佳参数应该在工程合理范围内选择。

在研究多变量过程中, 需要建模求解多自变量对单一设计变量的关系,拟合结果可能是线性,也可能是平面或曲面, 然后找出线性最优点或曲面鞍点的方法叫响应面分析法, 该方法的准确度不仅与实验结果、计算结果有关,还与实验次数,环境因素有关。

通过灵敏度分析和响应曲面分析法结合, 拟合出一个接近真实极限状态的曲面, 通过回归方程来表示响应面模型[2-5],建模过程中,如果自变量和应变量线性相关则为一阶模型,如果线性无关为曲面,则为二阶以上高阶多项式。 要保证优化结果在最优值,则应使得计算的响应面在最大或最小稳定鞍点。采用上述方法来优化出两个吸收塔的最佳操作参数见表2。

表2 工艺优化后各塔参数

2.1 理论板数的影响

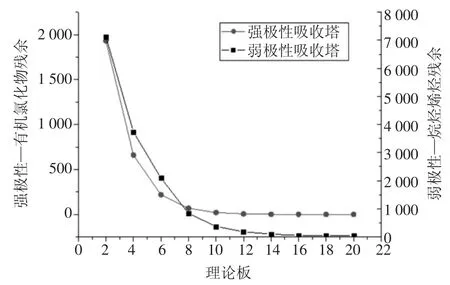

对于吸收塔来说, 理论板数是一个重要参数,不仅体现了传质单元数, 也体现了吸收推动力极限的一个指标,理论板数增多,吸收达到一定极限后,吸收效果不再加强,反而导致设备投资增大,理论板数太少,会导致吸收效果差,无法满足吸收率要求,因此选择一个合理的理论板数极为重要。 如图2 所示, 发现当强极性吸收塔理论板数大于12 块板后,塔顶残余有机氯化物含量不再变化, 弱极性吸收塔理论板数大于16 块板后,塔顶残余烷烃烯烃含量不再变化。 所以强极性吸收塔理论板为12 块,弱极性吸收塔理论板数为16 块。

图2 不同理论板数对吸收效果的影响

2.2 吸收气液比的影响

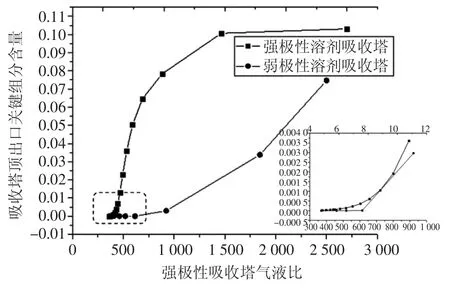

在吸收过程中,气液比是一个关键指标,若气液比大,虽然使用的吸收剂流量小,但是操作线比较靠近平衡线,传质推动力小,所需的理论板数增多;若气液比小则相反, 推动力大但是需要的吸收剂流量增大,这样虽然理论板数少,但是塔直径会增加,机泵输送功率增加,而且吸收剂的再生负荷大,所以气液比也是一个需要优化的参数。如图3 所示,当强极性吸收塔气液比小于610, 塔顶残余有机氯化物含量不再变化;当弱极性吸收塔气液比小于6,塔顶残余烷烃烯烃含量不再变化。 所以强极性吸收塔最佳气液比为610,弱极性吸收塔最佳气液比为6。

图3 不同气液比对吸收效果的影响

2.3 再生塔理论板和回流比的影响

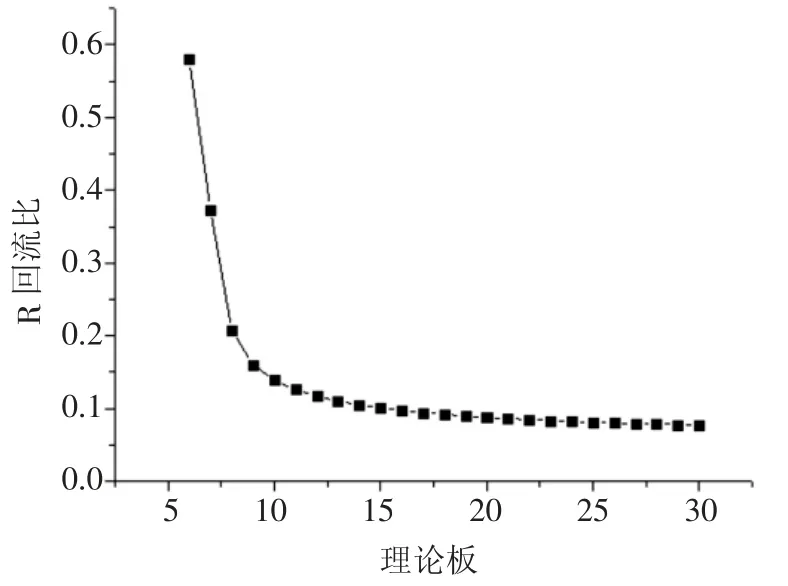

溶剂再生塔回流比的大小直接决定了精馏塔的能耗大小和分离效果,回流比太低,会导致精馏塔顶塔釜产品纯度不达标;回流比在一定范围内增大,导致能耗增加,纯度提高,但当回流比增大到最小理论板数极限时,回流比增加对产品纯度没有任何影响,反而会导致再沸器和冷凝器的能耗大大增加, 精馏塔直径也因为塔内气液相负荷增大而增大, 操作费和设备投资都剧烈增加。如图4 所示,再生塔理论板数大于15,回流比不再明显降低,考虑后期工程、填料采购等有一定偏差,导致实际板效率略低的情况,所以按照1.2 倍余量考虑,选择18 块理论板作为设计理论板。 在固定理论板后,采用响应面分析法,同时优化进料板位置和回流比对再生塔顶烷烃烯烃纯度的影响看到,曲面最高点是进料板位置第5 块,回流比1.3 时为顶点。 因此溶剂再生塔最佳参数为理论板数18 块,进料板位置第5 块,回流比1.3。

图4 溶剂再生塔不同理论板数与回流比的关系

采用整体模拟方法进行优化后, 整个流程的吸收塔、 再生塔均优化后, 强极性吸收塔的效率达到98.7%以上,弱极性吸收塔的效率达99.2%,塔顶放空气主要为氧气、氮气和少量丙烯丙烷的混合气体,非甲烷总烃小于10 g/m3,采用本工艺技术极大程度回收了高附加值组分。 和直接焚烧相比, 消除了VOCs 污染,大大减少了设备投资,同时副产有机氯化物和丙烯丙烷产品。

3 结语

在论文研究中,以TEG 为强极性溶剂吸收有机氯化物,通过相似相溶原理吸收极性组分,然后采用低温柴油为弱极性吸收溶剂, 对尾气中的丙烷和丙烯进行吸收, 通过灵敏度分析方法进行吸收系统单一变量优化。 然后对溶剂再生塔采用响应曲面法对多参数自变量进行优化, 与直接做单一灵敏度分析获得的结果相比,能耗整体降低15.45%,研究发现,采用多参数同时优化的工艺, 得到高收率产品的同时,能耗大大降低。

强极性-弱极性联合吸收耦合热再生技术是氯醇法工艺中处理氯醇化尾气的全新工艺, 根据氯醇化尾气组分不同的沸点、酸碱性、极性、分子大小等针对性处理实现排放达标,并回收丙烷和丙烯,处理过程安全无闪爆,无二恶英产生,具有较高的经济效益和环保价值。 工艺过程涉及的吸收和精馏工艺简单,安全性高、回收率高,将原来直接焚烧的无用尾气通过耦合工艺除杂回用, 大大降低设备投资,减轻了环境的污染,吸收剂成本低、循环使用且易获得的优点,属于环境友好工艺,能耗低,应用前景广阔。 回收全部有机氯化物和丙烯丙烷副产品,按照8 万t/a 氯醇化PO 装置规模计, 回收的有机氯化物和丙烯丙烷产品可以带来约820 万元/a 的副产品收入,能耗仅为220 kW·h,如果考虑焚烧方案,每年需要处理费用300 万元/a, 这样总体费用就节约1 120 万元/a,经济和节能效益非常显著,非常具有市场发展潜力。

本文只对TEG 强极性溶剂和柴油弱极性溶剂进行了理论研究和优化, 没有对其他类似溶剂进行吸收效果对比,因此,在实际工业化使用过程中,还可能有更佳吸收剂配方。