燃煤电站锅炉及工业窑炉三维燃烧温度分布监测研究进展

周怀春,李框宇,安 元,娄 春

(1.中国矿业大学 低碳能源与动力工程学院 江苏省智慧能源技术及装备工程研究中心,江苏 徐州 221116;2.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074)

0 引 言

随着3060碳中和目标的提出,新能源及清洁能源发电在电力系统的装机容量及并网负荷不断提升。由于新型能源发电具有随机性、间歇性及不稳定性等特点,导致电网负荷因新能源并网不断提升,造成消纳难的困境,因此,燃煤电厂应提升深度调峰能力,以解决新能源的消纳难题。而深度调峰工况下燃煤锅炉炉内燃烧稳定性、炉内三维空间温度分布、炉膛壁面热流分布等是关注重点[1-2]。此外,现有工业体系中,冶金、石化、玻璃、水泥等行业的各种窑炉、工业炉、焚烧炉、冶炼炉等大型高温炉膛内也都以煤燃烧为基础[3],其中钢铁工业用焦炭还原铁矿石;电解铝的主要反应为利用碳素在高温下还原氧化铝。在这些高温炉膛中,开展炉内温度分布监测对于提高生产效率、节约生产成本、降低污染物排放有重要作用。

现有炉膛温度测量装置(如热电偶、辐射高温计等)只能提供某一个位置或某一个方向的温度,难以提供温度在空间中的分布;且热电偶是接触式测量,易损耗,更换频繁;辐射高温计虽是非接触式测量装置,但难以准确得到不同炉膛、不同燃料测温时所需辐射系数,测量结果误差较大。从高温炉膛内温度检测发展趋势来看,温度检测从点到面,从一维到二维,甚至三维;从离线检测到在线实时检测;从接触式测量到非接触式测量。因此,燃煤电站锅炉及工业窑炉智能化升级改造迫在眉睫,其中关键技术之一是炉内三维燃烧温度场在线监测[4-5]。

早在20世纪90年代,周怀春等[6]首次提出了基于辐射图像处理实现炉内三维燃烧温度场测量的方法。该方法采用电荷耦合器件(Charge Coupled Device, CCD)相机拍摄炉内的燃烧图像,图像上一点所代表的辐射强度取决于炉内三维空间某一条视线上各点的辐射经衰减后到达CCD相机靶面的总和,因此可以根据辐射传递方程来建立辐射成像模型[7],将炉内三维燃烧温度场与CCD相机拍摄的辐射图像关联,然后采用辐射传递反问题求解方法重建炉内三维燃烧温度分布[8]。基于该方法,ZHOU等[9]首次获得了大型燃煤锅炉内三维温度场可视化试验结果,在当时的相机分辨率、信噪比条件下,炉内三维温度场可视化结果与热电偶测温结果的误差在5%以内,随后该技术先后在200、300、660 MW燃煤机组锅炉及轧钢厂加热炉得到广泛应用[10]。

为应对燃煤发电机组低负荷稳燃、灵活调峰以及工业窑炉内低碳燃烧需求,炉内燃烧三维温度场监测需进一步提高监测精度以及空间分辨率[11],笔者从辐射成像模型、温度场反演算法及工业应用3个方面论述了燃煤电站锅炉以及工业窑炉三维燃烧温度分布监测的最新研究进展,以期为开发智能锅炉以及工业窑炉智能优化控制系统提供参考。

1 炉内燃烧辐射成像模型

1.1 辐射强度与辐射温度成像模型

热辐射是锅炉炉膛等高温燃烧设备中主要传热方式。在燃煤锅炉的燃烧火焰中,颗粒介质(包括煤粉、焦炭、飞灰、烟黑)辐射能力大于气体介质(CO2、H2O)。燃烧介质的辐射特性,尤其是颗粒介质的发射、吸收、散射特性,使炉内热辐射发生在整个炉膛容积中,导致热辐射成像不同于一般光学成像,布置于炉膛壁面上的CCD相机作为接受燃烧热辐射分布的二维传感器,其收到的辐射能量包含整个炉膛空间的容积辐射以及炉膛壁面辐射。散射对辐射成像的影响如图1所示,其辐射成像特点为:颗粒对辐射的散射以及炉壁对辐射的反射作用改变了辐射传播方向,造成辐射成像中像素接收的能量来自整个燃烧空间,辐射建模难点在于对辐射成像过程中散射和反射的处理。

图1 散射对辐射成像的影响Fig.1 Effect of scattering on radiative imaging

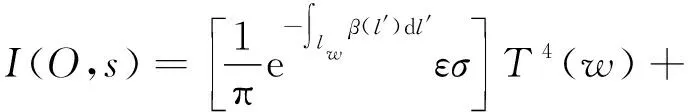

文献[12-13]提出了一种求解辐射传递方程的新方法——DRESOR法(Distributions of Ratio of Energy Scattered or Reflected, 散射或反射能量份额分布),主要特征是应用蒙特卡洛法计算了介质和壁面发射被介质散射和壁面反射的能量分布,从而能以较高的空间方向分辨率计算封闭腔内任一点的辐射强度随空间方向的变化。应用DRESOR法,位于炉膛壁面O点处的CCD相机在s方向接收的辐射强度I(O,s)[10]可写为

(1)

其中,l和l′为空间介质单元辐射传输的路径;lw为壁面单元辐射传输的路径;w和w′为壁面单元;v和v′为空间介质单元;W为整个壁面区域;V为整个空间介质区域;σ为斯蒂芬-玻尔兹曼常量,5.67×10-8W/(m2·K4);Rds(a,b,s)为DRESOR数,表示从以点a为中心的体积单元发射的能量在以s为中心线点的单位立体角内被以b点为中心的单位体积散射的能量份额与4π的乘积;T(v)及T(v′)为炉内空间介质温度,K;T(w)及T(w′)为炉膛壁面温度,K;ka、β、n分别为介质吸收系数、衰减系数和折射率;ε为壁面发射率。将式(1)离散化写成矩阵形式,有:

I=A1Tg+A2Tw=AT,

(2)

式(2)建立的辐射强度成像模型考虑了热辐射被介质吸收、散射及被壁面吸收、反射的物理过程,但其建立的是炉内三维温度场与相机接收的辐射强度的定量关系,当相机快门、镜头光圈发生变化时,辐射成像矩阵随之变化,这在实际应用中非常不便。如燃煤发电机组深度调峰时,随着入炉煤量的增减,炉内热辐射变化很大,为保证相机接收非饱和热辐射信号,相机的光圈和快门会相应调整,辐射成像矩阵也需相应更替。娄春等[14]基于辐射强度成像矩阵的归一化处理提出了一种辐射成像新模型——辐射温度成像模型:

A′1Tg+A′2Tw=A′T=TCCD,

(3)

辐射温度成像模型的优点为:当镜头光圈减小,镜头通光量减小,辐射强度图像随之减弱;但对于辐射温度成像模型,光圈减小时,红(R)、绿(G)、蓝(B)三色值成比例减小,这对采用比色法计算的火焰温度图像影响不大。同样,改变相机快门的作用是调节曝光量,对于接收到的辐射能量来说,快门速度越快,曝光时间越短,接收到的辐射能量就越小;对于接收到的图像来说,其红(R)、绿(G)、蓝(B)值和灰度值均成比例改变,所得辐射温度图像保持不变。此外,燃烧温度图像来自于2幅单色辐射强度图像的比值,与介质辐射特性呈弱相关,而与炉内温度呈强相关。因此,实现炉内三维温度场可视化监测方式为:在确定炉膛尺寸、相机成像参数及给出介质和壁面辐射特性的条件下,根据CCD检测的燃烧温度图像,采用反演方法通过式(3)求解炉内温度分布。

1.2 辐射成像模型研究新进展

基于辐射成像反演炉内高温燃烧温度和介质辐射特性参数(浓度)分布算法的求解能力与辐射成像模型的精度密切相关:辐射成像模型精度越高,反演炉内温度和浓度分布的能力越强。为提高辐射成像模型精度,发展辐射成像计算精度的定量评价方法迫在眉睫。由于辐射成像模型主要用于建立辐射温度和成像能量之间的定量关系,WANG等[16]提出将密闭辐射传热系统设置为等温和辐射平衡态,以此为基础提出一种直接精确评价辐射传热蒙特卡洛法计算精度的方法。结果表明,单元发射能束数(Number of Energy Bundles, NEB)、离散网格密度(Mesh Density Level, MDL)和介质单向单网格平均光学厚度(Mean Optical Thickness per Element, MOTE)等因素对辐射传递蒙特卡洛法计算精度有显著影响。

基于蒙特卡洛法建立的DRESOR法是辐射成像计算的基础。针对大散射反照率时DRESOR法效率退化问题,在深入分析该方法误差来源的基础上,基于辐射散射行为在传播路径上连续发生的物理事实,采用能束长度离散子步长极限小的优化策略计算能量散射份额,同时,采用多重散射路径构造散射概率的方式大幅简化散射份额的计算流程[17]。采用品质因子(Figure of Merit, FoM)[18]定量计量蒙特卡洛法的计算性能,品质因子与计算误差的平方和计算时间的乘积呈反比,品质因子越大,计算性能越好。

结果表明,当介质散射反照率大于0.5时,优化后的DRESOR法至少使计算性能(FoM)提高1个数量级以上[17]。DRESOR法的优化为提高燃烧介质温度的反演精度、同时反演燃烧介质的辐射特性参数分布奠定了基础。

2 三维温度场反演算法

2.1 温度与介质辐射特性同时反演

在高温辐射传热系统中,根据系统出射辐射信息的边界检测结果反演系统内部参数,这类问题称为辐射逆问题[18-19]。按照反演求解参数类型,辐射逆问题可分为介质辐射特性参数反演和源项(温度)分布反演。大部分研究分别针对这2类问题开展,但也有研究同时反演系统温度分布和介质辐射特性参数。

对于燃煤锅炉炉内三维温度场可视化研究,可基于米氏(Mie)散射理论计算燃煤锅炉内颗粒介质辐射特性[20],从而获得辐射成像矩阵,再采用逆问题求解方法反演炉内三维温度场。ZHOU等[8]提出了一种改进的吉洪诺夫(Tikhonov)正则化方法,可处理具有严重不适定性的辐射逆问题[21],其基本原理是用一簇与原不适定问题相邻的适定问题的解去逼近原问题的解。在炉内三维温度场重建中,利用相邻单元间温度连续分布的特性,引入正则化矩阵D建立约束关系,并用正则化参数α控制约束关系的强弱,得到了式(3)的正则化解:

T=(A′TA′+αDTD)-1A′TTCCD=BTCCD。

(4)

其中,B为正则化解的系数矩阵。因此,炉内三维温度场反演计算过程可分为2步:① 将CCD相机拍摄的彩色火焰图像转化为二维温度图像TCCD;② 系数矩阵B乘以TCCD得到炉膛三维温度场T。整个计算过程可控制在秒级,有利于实现炉内燃烧三维工况的在线监测。

尽管在辐射温度成像模型中燃烧温度图像与介质辐射特性弱相关,但为了获得更精确的炉内燃烧温度场,就必须实现炉膛内温度场与介质辐射参数同时反演。LOU等[22]提出了一种高温系统内温度场与介质辐射特性同时反演的解耦重建方法:① 基于辐射温度成像模型,用Tikhonov正则化方法从辐射温度图像中重建炉内温度分布;② 基于辐射强度成像模型,用最优化方法从辐射强度图像中计算颗粒介质辐射特性;③ 通过交叉迭代实现2类待求参数的解耦重建。LOU等[23]采用该方法开展了燃煤锅炉温度分布和颗粒介质辐射特性同时反演研究,结果表明,该方法具有较好的抗误差能力和收敛特性,适于解决炉膛中温度分布与介质辐射特性同时重建的问题。

2.2 反演算法新进展

早期基于Tikhonov正则化方法的炉内三维温度场反演的误差在5%左右。近期随辐射成像模型精度的提高,辐射参数和温度分布同时反演重建的算法有了新的进展。以一台600 MW燃煤电站锅炉为研究对象,布置20支图像探测器,设置炉内非均匀的燃烧温度分布、介质辐射吸收系数、散射系数分布,不考虑炉壁发射。

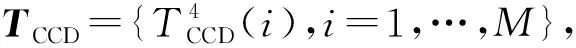

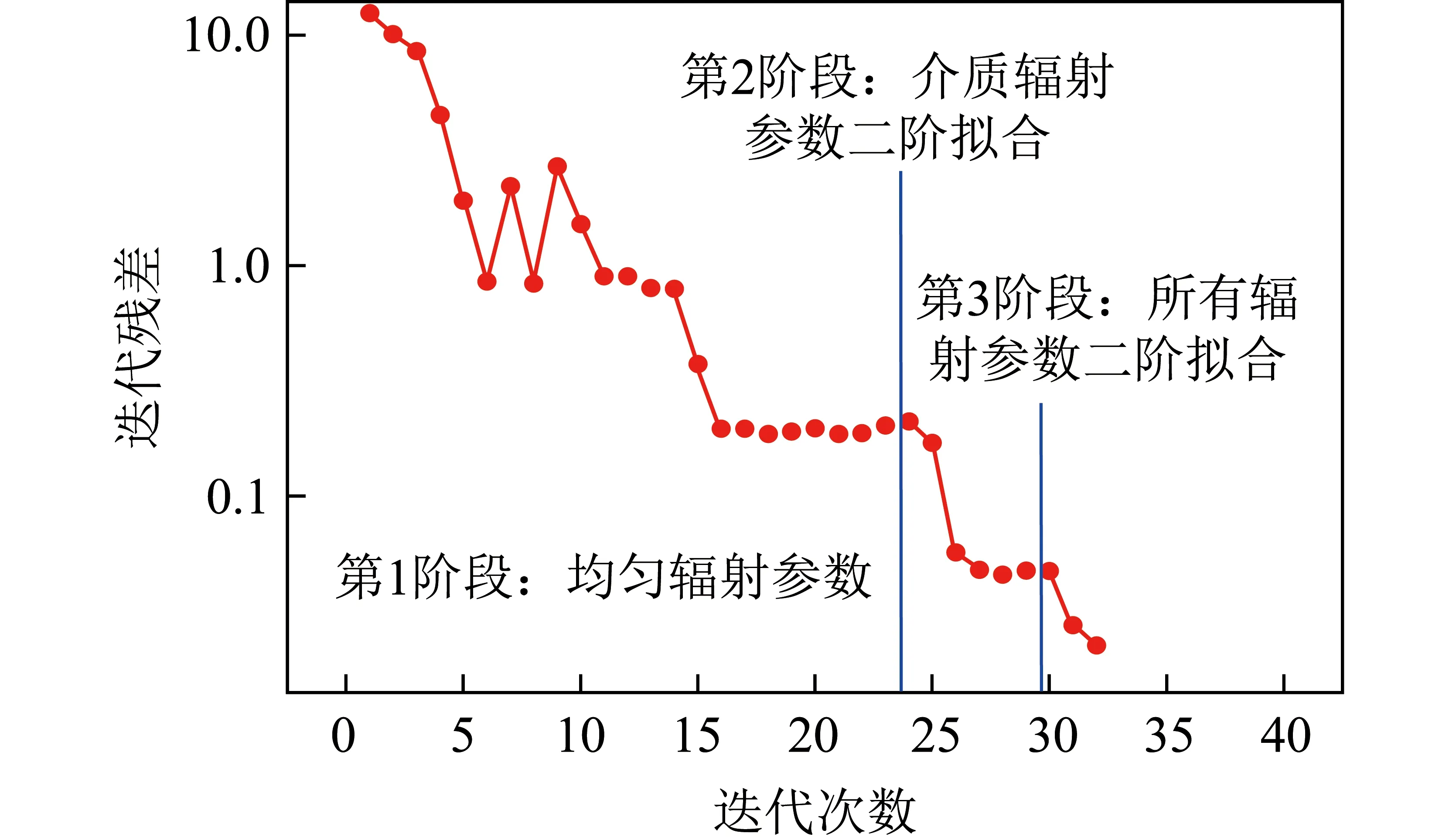

反演重建分3个阶段:① 假设炉内吸收系数、散射系数和炉壁反射率均匀分布,优化求解得到最佳辐射参数及炉内温度分布;② 在第1阶段的基础上,将炉内吸收系数、散射系数设置为空间坐标的二阶多项式拟合分布,壁面仍为均匀反射率,进一步优化迭代计算;③ 在第2阶段计算收敛的基础上,进一步假设炉壁反射率为壁面坐标的二阶多项式分布,再优化迭代计算。

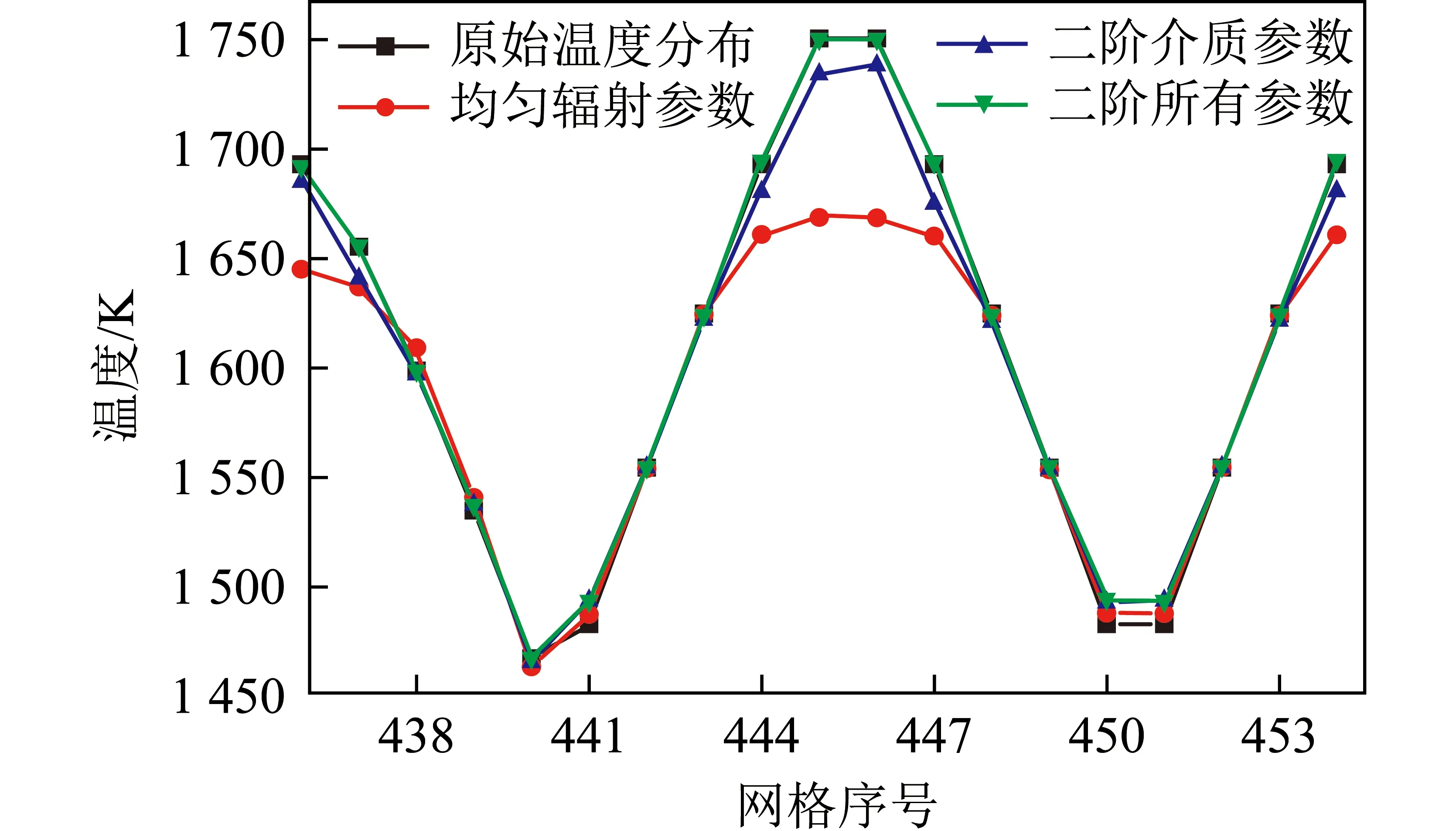

辐射参数和温度分布同时迭代重建残差随迭代计算次数的变化如图2所示。由图2可以看出,第1阶段迭代计算残差从10数量级降至0.2数量级,第2阶段迭代计算残差从0.2数量级降至0.04数量级,第3阶段迭代计算残差从0.04数量级降至0.02数量级。局部网格单元温度重建结果与设定温度对比如图3所示。由图3可以看出,第1阶段的温度重建误差约5%,第2阶段降低至1%左右,第3阶段重建的最高温度与设定值基本无差别。第3阶段吸收系数和散射系数分布重建结果与设置值的分布规律基本一致(绝对值最大相差50%),能够反映炉内介质的相对浓度分布。

图2 辐射参数和温度分布同时迭代重建残差变化Fig.2 Variation of residual of simultaneous iterativereconstruction of radiative properties and temperature distribution

图3 局部网格单元温度重建结果与设定温度对比Fig.3 Comparison between the temperature reconstructionresults of local grid cells and the set temperature

三维辐射特性参数和温度分布同时反演难度较大,传统的基于迭代求解的重建算法难以彻底解决这一问题,而机器学习和人工智能理论为解决该问题提供了新的有效途径。

3 炉内三维温度场可视化工业应用

3.1 燃煤电站锅炉内三维温度场可视化

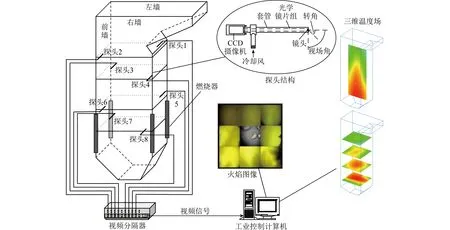

基于辐射图像处理的炉内三维燃烧温度场可视化测量最早应用于200 MW发电机组燃煤锅炉上[9,24-25],如图4所示。系统采用8支炉膛火焰图像探头从不同角度拍摄炉内火焰图像,采用改进的Tikhonov正则化方法重建炉内三维温度场;并采用抽气热电偶测量炉内部分空间网格区域温度,对比偏差在5%以内[9,24]。

图4 燃煤锅炉三维温度场可视化监测系统示意Fig.4 Schematic diagram of three-dimensional temperature field visualization monitoring systen for coal-fired boiler

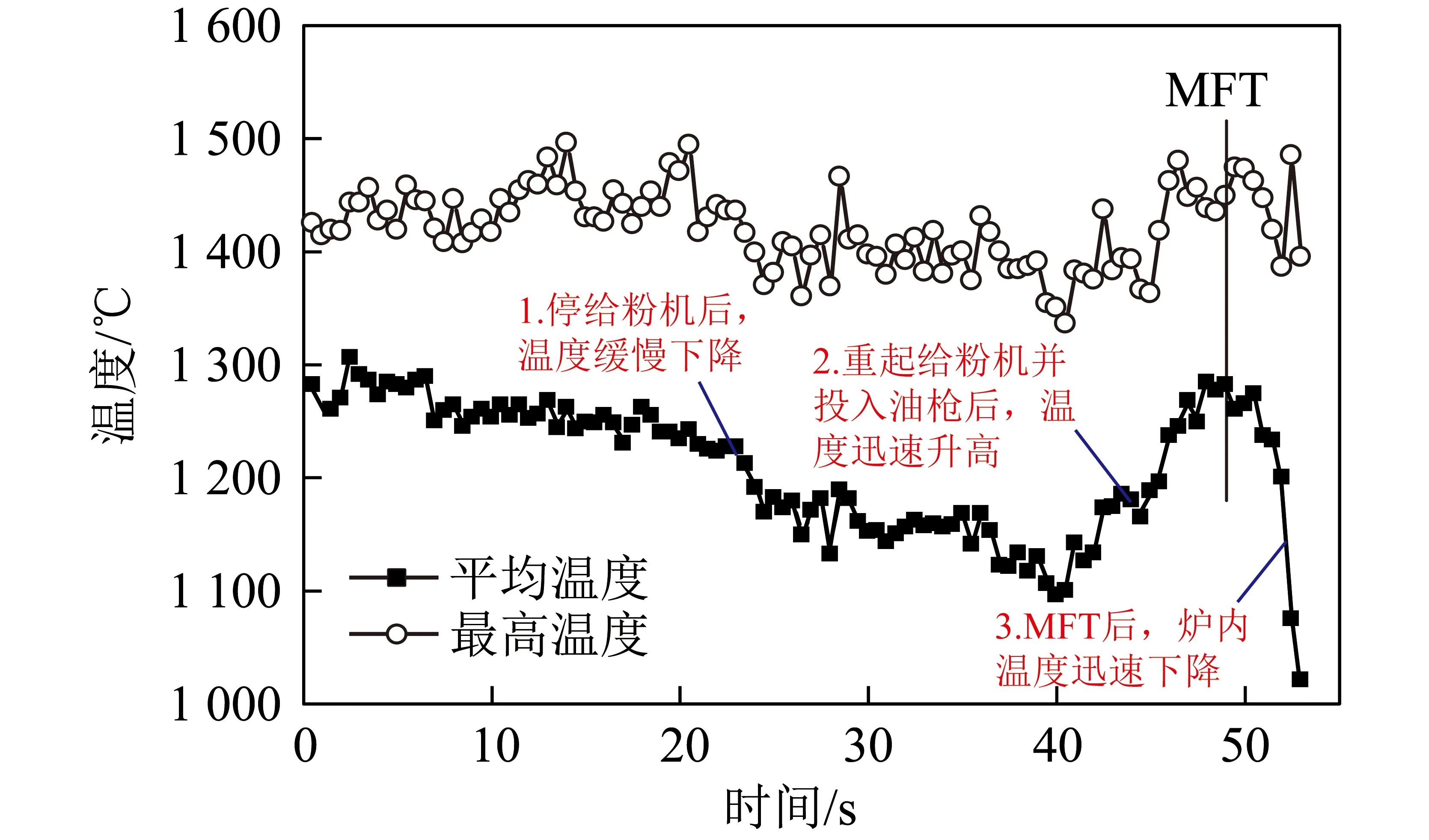

炉内三维温度场可视化系统投运后,监测到1次误操作引起的锅炉主燃料量跳闸(Main Fuel Trip,MFT)事故,MFT发生前后炉内温度变化如图5所示。操作人员误关4台给粉机后,炉内平均温度缓慢下降;重启给粉机并投入油枪助燃后,炉内平均温度迅速升高;炉膛压力过高导致MFT,全炉膛灭火,炉内温度迅速下降[25]。

图5 MFT前后炉内平均温度变化Fig.5 Variation of average temperature in furnace before and after MFT

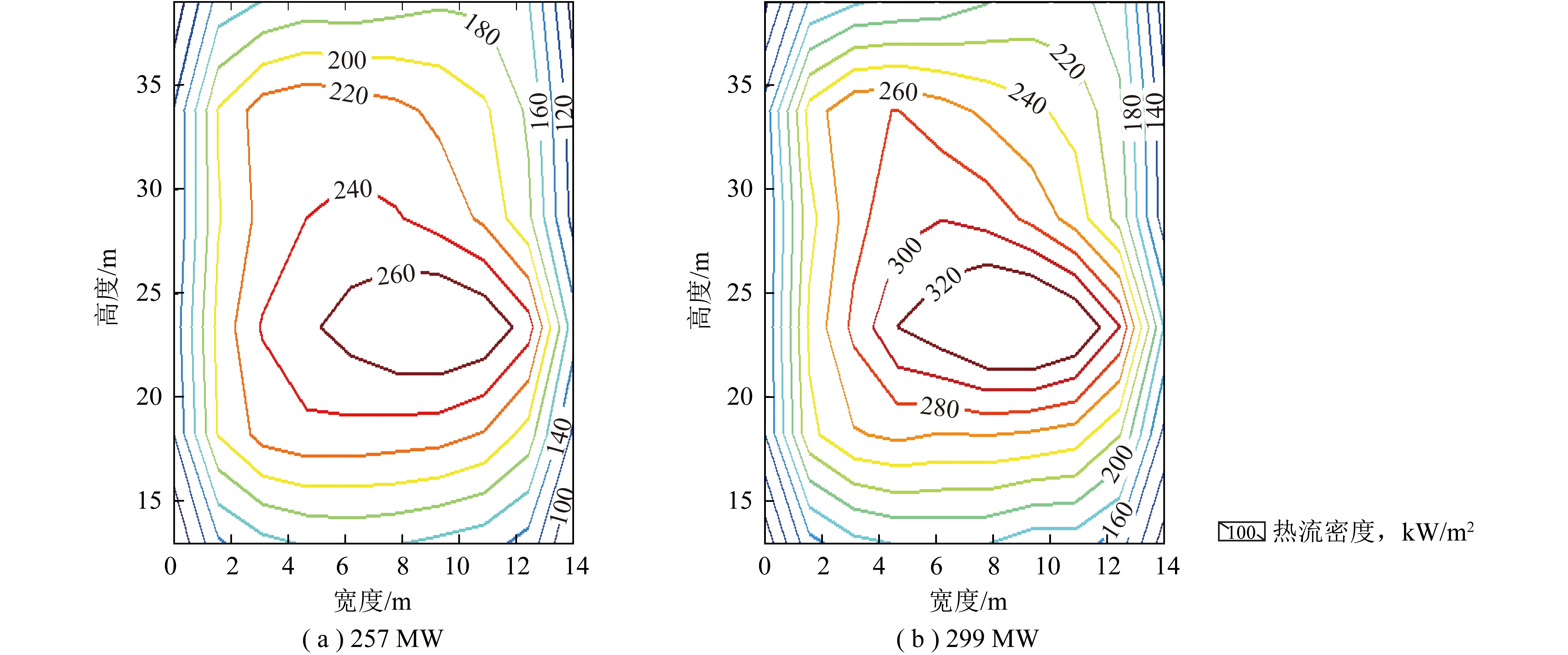

需要说明的是,投运的三维温度可视化系统仅用于监测炉内温度分布,尚未参与锅炉运行控制,锅炉燃烧调控仍然是基于热电偶、辐射高温计等单点式炉膛温度测量手段进行。从整个过程中可以发现根据反演的三维温度场中计算的炉内平均温度能准确反映整个过程变化,而采用单点法测量的炉膛局部温度则无法反映炉内真实工况。这表明炉内三维温度场在线监测对于预防炉膛熄火、提高燃烧稳定性具有重要参考价值。娄春等[26-28]论述了三维温度场可视化监测技术在300 MW发电机组燃煤锅炉的应用情况,考虑到该锅炉尺寸参数大于200 MW机组锅炉,采用12支炉膛火焰图像探头,利用炉内三维温度场可视化系统提供实时检测信息,基于热力过程机理,对汽包炉蒸发系统分布参数动态建模方法进行研究,获得了高、中、低3个负荷下的水冷壁壁面热流密度、壁面温度、质量含汽率及质量流量等重要热力参数的动态分布特性[26]。负荷为257和299 MW时,热流密度在前墙上的分布特性如图6所示,可知随锅炉负荷升高,壁面热流值随之增加,尤其是燃烧器区域热流较其他区域显著升高。其原因是增加燃料量投入后,燃烧释放热量增多,使壁面尤其是燃烧器区域的热流随之升高。

图6 锅炉前墙水冷壁壁面热流分布[28]Fig.6 Distributions of heat flux in front wall of furnace[28]

WANG等[29]论述了某台660 MW发电机组燃煤锅炉内三维温度场可视化监测结果,如图7所示。由图7可知,其最高温度出现在W型火焰锅炉的拱上区域,之后温度逐渐下降,表明存在燃烧延迟,导致上部炉膛易结焦。

此外,在3 MW富氧燃烧试验炉上安装了2支炉膛火焰图像探测器,通过处理炉内辐射图像,获得炉内三维温度分布数据[30]。发现富氧燃烧比空气燃烧工况的炉内温度低120 ℃左右,这是由于炉内存在高浓度CO2,其作为辐射参与介质,将燃烧产生的热量更多地传递给水冷壁中的工质,同时减小了着火距离及燃烧器射流火焰长度。

3.2 工业窑炉内三维温度场可视化

基于辐射图像处理的炉内三维温度场可视化监测技术还被用于轧钢厂步进式加热炉[31-32]、石油化工厂管式加热炉[33-34]、单火嘴燃烧炉[35-36]、化工厂裂解炉[37]等燃油或燃气工业窑炉中,有助于改进生产工艺、提高产品质量。

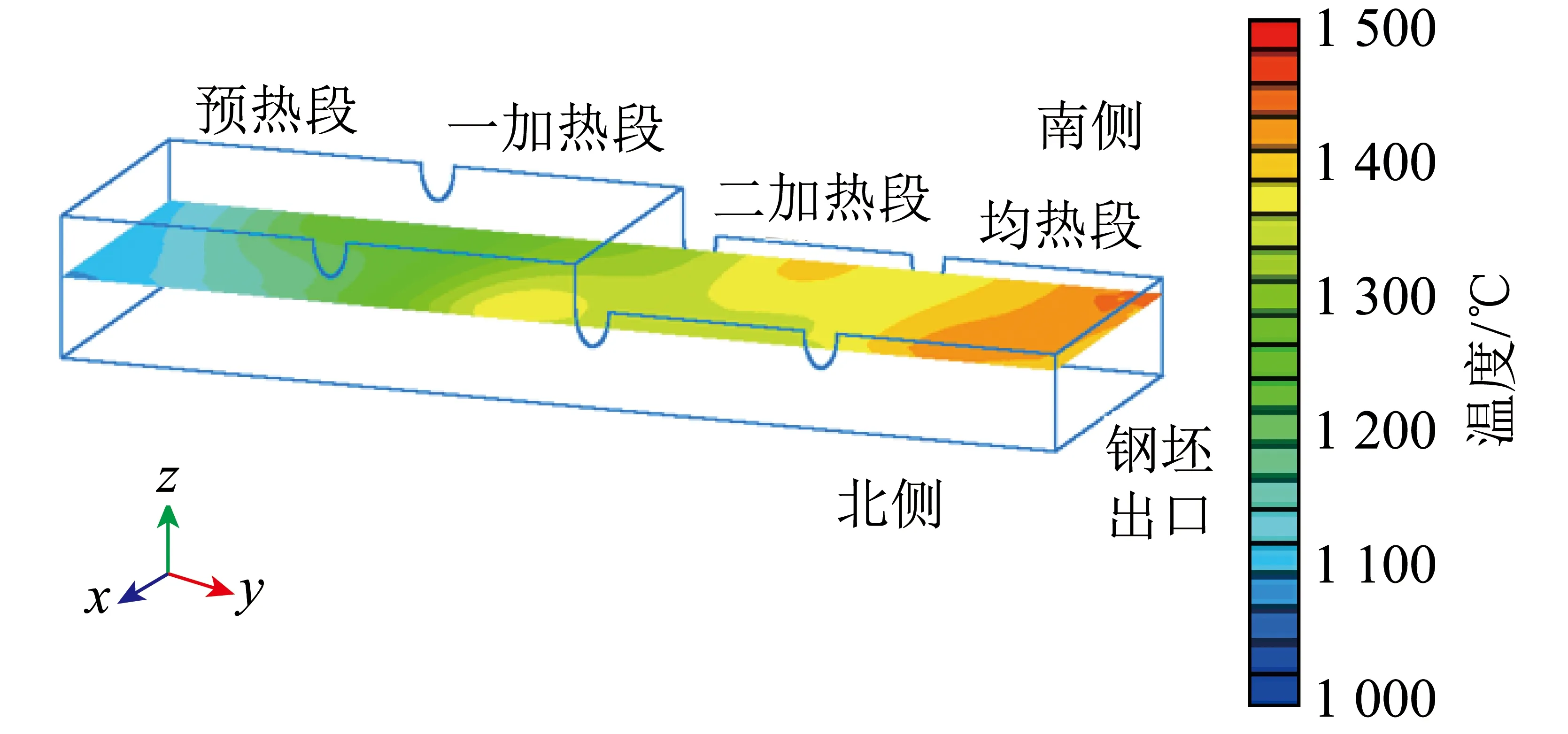

轧钢厂加热炉对钢坯进行热轧时,需要将钢坯加热到某个温度并保持一定的均匀分布。如果加热温度过高,则不仅浪费燃料还容易造成钢坯氧化烧损;如果加热温度过低,则难以保证钢坯的轧制质量。现有监测技术中,通常在加热炉炉顶和侧墙安装热电偶,间接估算板坯受热情况并且指导加热炉运行,但是热电偶为接触式单点测量,容易损耗且测点有限,难以反映整个炉膛内的温度分布;此外在出料口用红外探测仪测量钢坯出炉后的表面温度,但钢坯出炉后在环境室温中会迅速冷却,导致测温延迟。程强等[31-32]将辐射图像处理技术应用于轧钢厂加热炉内温度分布可视化监测,在4段式步进加热炉上安装了8支炉膛火焰图像探头,其中预热段、一级加热段、二级加热段、均热段两侧墙上各安装2支,在线监测炉内钢坯上表面至炉顶燃烧区域内的三维温度分布。图8为反演的炉内气体区域三维温度场分布,通过相应色标可以直观显示炉内温度场的分布特征。

图8 4段式步进加热炉内温度分布Fig.8 Temperature distribution in four-stage walking beam reheating furnace

由于炉内钢坯紧挨着排列,相邻钢坯之间的间隙可忽略不计,在辐射成像计算中将所有钢坯的上表面作为一个面处理,其网格划分与气体区域一致,炉内所有钢坯的上表面温度与三维空间温度一起被同时反演(图9)。已知钢坯表面温度和热流后,在一定工程允许条件下简化钢坯导热情况并建立钢坯中心和表面的导热模型,通过求解计算即可得到钢坯中心温度分布。系统得到炉内所有钢坯上表面和中心温度,可知钢坯沿移动方向逐步加热,温度逐步上升。将检测结果与加热炉设计的升温曲线对照,有助于指导加热炉的燃烧调整。

图9 钢坯温度分布Fig.9 Temperature distribution of steel billet

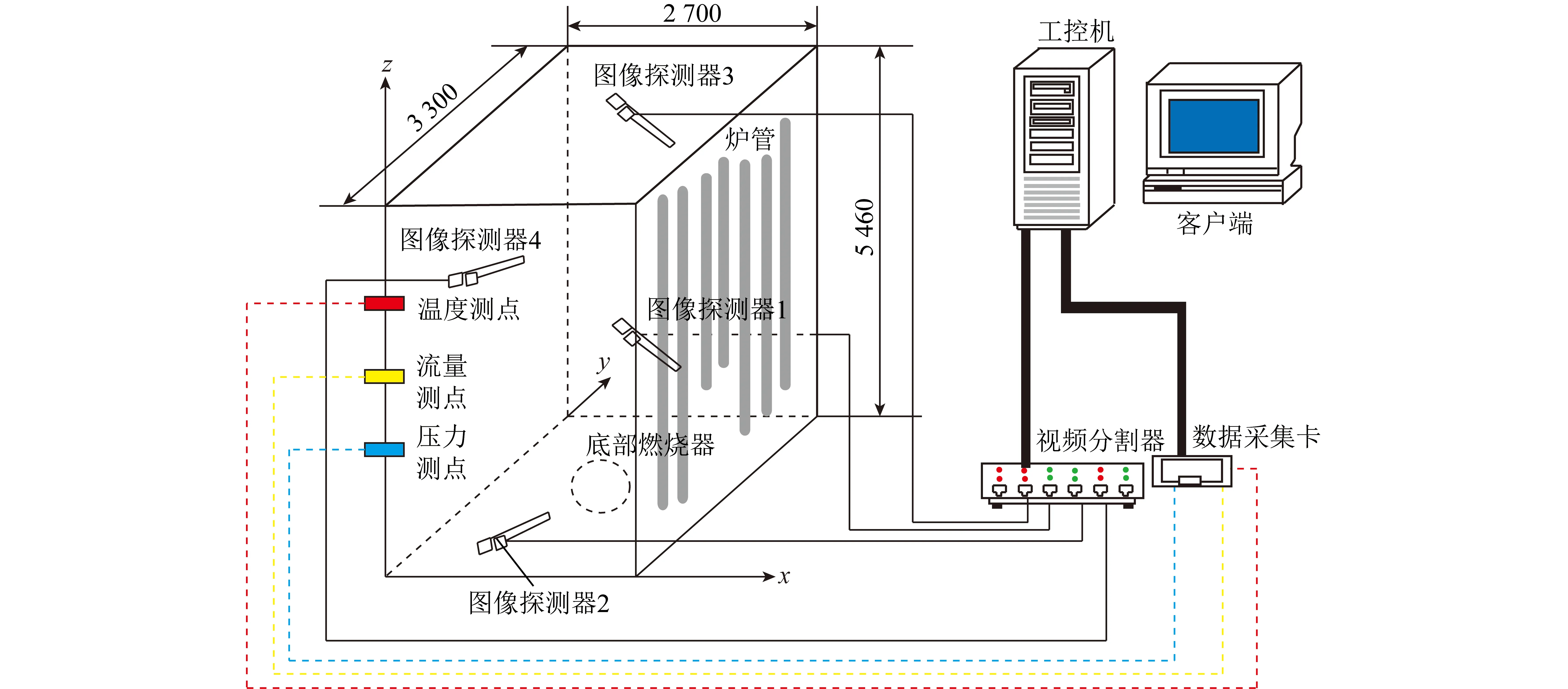

工业管式加热炉为炼油和石油化工加工过程提供能量,要求建立和保持稳定的燃烧工况。如果燃烧工况组织不合理,将造成火焰中心偏斜、火炬扑舔炉管、燃烧工况不稳定等,进而导致管式加热炉壁面结焦、炉管局部超温、炉管内物料结焦等事故。因此,在全过程工况下监测管式加热炉炉内及管壁温度分布具有重要意义。程强等[33-34]在一台管式试验炉上安装了4支炉膛火焰图像探头(图10),炉膛沿x、y、z方向的尺寸为3 300 mm×2 700 mm×5 460 mm,其空间网格划分为3 080个、壁面单元划分为1 308个、管壁单元624个。

图10 管式试验炉三维温度场监测系统[33]Fig.10 Three-dimensional temperature field monitoring system for tube test furnace[33]

试验中炉膛下部、上部及炉管的热电偶测量温度与三维温度场可视化测量系统测量温度(图11)对比如图12所示。由图12可以看出2种方法的测温结果吻合良好。

图12 可视化监测系统和热电偶在不同测点处测温比较[34]Fig.12 Comparison of temperature results measured by visualization monitoring system and thermocouple[34]

单火嘴加热炉是测试、检验燃烧器的重要设备。尤其在燃烧器热态试验中,准确测量单火嘴射流火焰三维温度分布对于指导和改进燃烧器设计加工工艺意义重大。LOU等[35-36]分别在燃油和燃气单火嘴卧式炉上开展了三维温度场可视化监测研究。试验炉中火焰在炉内占空间很小,光学参数与非火焰区域差别较大,因此,在光学参数取值上需做不同处理。考察不同相机快门工况下温度场的重建结果,工况1~3下摄像机快门速度为1/250 s,工况4下摄像机快门速度为1/500 s。4个工况下温度场重建结果如图13所示(仅给出中间纵剖面的温度云图),可知高温区形状与图像中火焰外形基本匹配。

图13 4个工况下的温度分布[37]Fig.13 Temperature distributions in four cases[37]

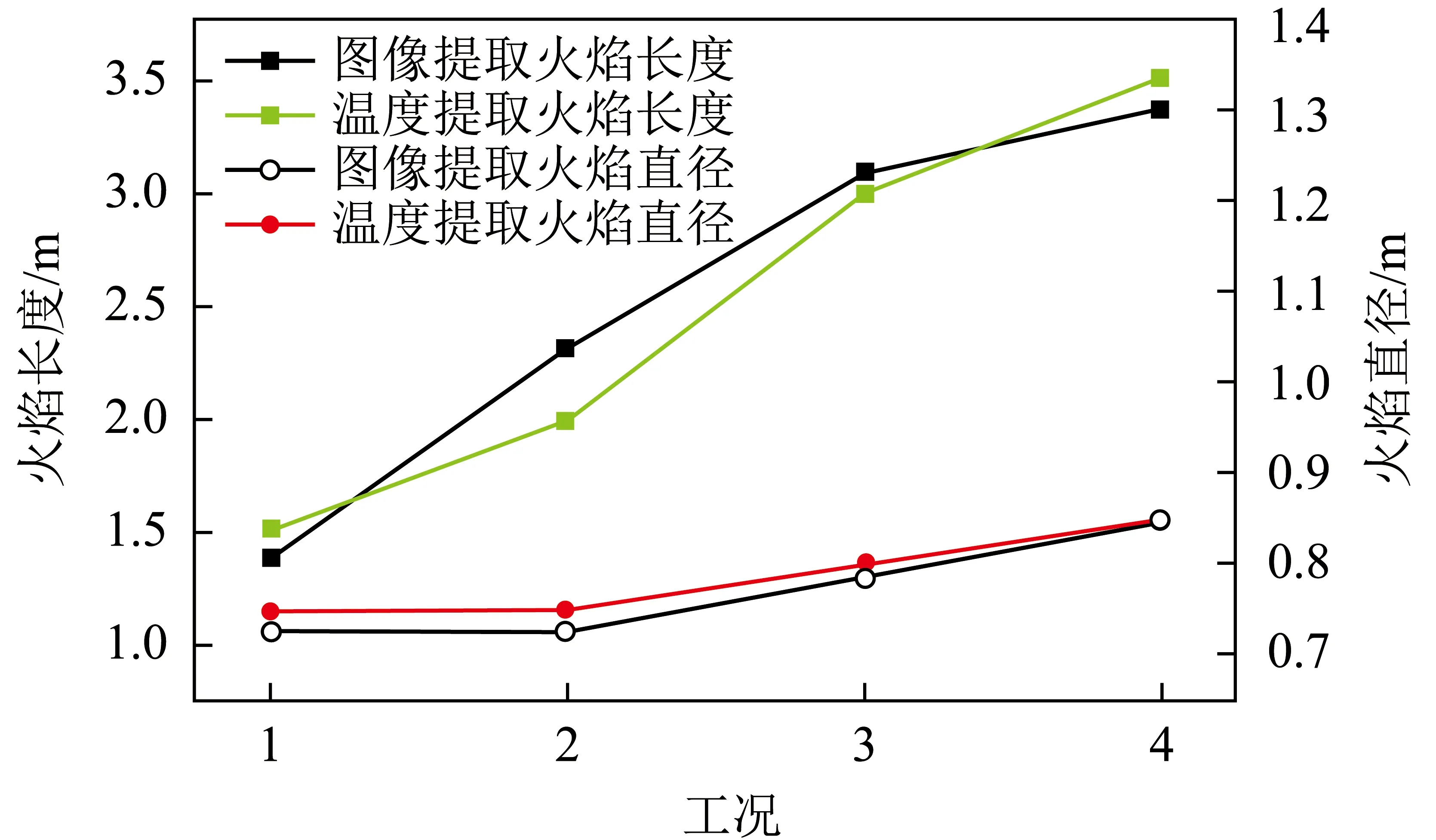

进一步分析从三维温度分布中提取火焰长度、火焰直径等参数的可行性,具体步骤为:利用图像识别算法测量燃烧器火焰形状,然后与温度分布中提取的火焰形状参数比较,如图14所示。可知2种算法给出的火焰外形参数基本一致,符合图像中火焰形状,表明反演的三维温度分布能直观反映火焰外形特征。

图14 火焰长度及火焰直径测量结果对比[38]Fig.14 Comparison of measurement results of flame length and flame diameter[38]

此外,基于辐射图像处理的三维温度场可视化技术还应用于热气机、纵火体等小型燃烧装置的燃烧监测中[38-39]。

3.3 燃煤电站锅炉内断面温度场在线可视化

采用辐射参数和温度分布同时重建的方法,开展了燃煤电站锅炉内断面温度场在线可视化研究。现场检测试验分别在江苏阚山电厂660 MW超超临界机组(KS)和浙江长兴电厂300 MW燃煤机组(CX)开展,前者锅炉为四墙切圆燃烧方式,后者锅炉为对冲燃烧方式。断面温度场现场检测试验示意如图15所示。

图15 断面温度场现场检测试验示意Fig.15 Schematic diagram of on-site detection experiment of section temperature field

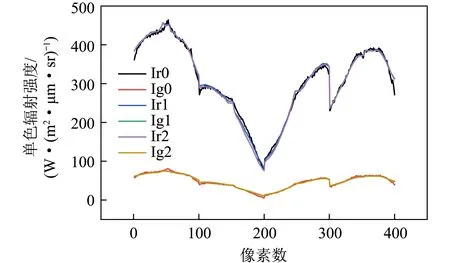

检测算法的第1步是迭代估计最佳均匀辐射参数分布,同时得到温度分布。利用已知的辐射参数分布和温度分布估计炉内断面吸收系数分布。火焰检测能量曲线与断面温度场对应预测能量曲线对比如图16所示,其中Ir0(红色)、Ig0(绿色)为火焰单色辐射强度;Ir1、Ig1为以火焰温度场和辐射参数重建结果作为条件得到的火焰单色辐射强度计算值;Ir2、Ig2为以Ir1、Ig1为重建条件重建得到温度分布和辐射参数后,检验得到的验证火焰单色辐射强度计算值。

图16 火焰检测能量与断面温度场对应预测能量对比Fig.16 Comparison between flame detection energy and predicted energy corresponding to section temperature field

火焰单色辐射强度对比表明,重建的辐射参数和温度分布预测计算的火焰单色辐射强度曲线与检测值基本吻合,重建精度较高。

2个电厂在不同负荷下的断面温度场和吸收系数分布重建结果如图17所示。由图17可知,对于KS锅炉而言,随负荷升高,断面温度和吸收系数均增加。对于KS和CX两种不同燃烧方式,其温度分布特点也显而易见。

4 结语与展望

1)总结了燃煤电站锅炉及工业窑炉三维燃烧温度分布监测研究进展。在燃烧火焰辐射成像模型方面,以蒙特卡洛方法为基础,建立了方向辐射强度计算的DRESOR法。为提高辐射成像模型的精度,提出了一种直接精确评价辐射传热蒙特卡洛法计算精度的方法。近期对DRESOR法的优化,使其计算性能(FoM)至少提高了1个数量级,为提高燃烧介质温度的反演精度、同时反演燃烧介质的辐射特性参数的分布奠定了基础。

2)针对三维温度场和辐射参数同时反演问题,基本方法是采用Tikhonov正则化方法从辐射温度图像中重建炉内温度分布;再基于辐射强度成像模型,利用最优化方法从辐射强度图像中计算颗粒介质辐射特性;最后,通过交叉迭代实现2类待求参数的解耦重建。反演算法的最新进展获得了燃烧温度重建误差在1%以内的重建结果,并且实现了基于辐射参数的炉内煤粉浓度相对分布的重建。

3)在炉内三维温度场可视化工业应用方面,在200 MW发电机组燃煤锅炉实现了基于辐射图像处理的炉内三维燃烧温度场可视化测量,并进一步从三维温度场可视化结果中获得了300 MW发电机组燃煤锅炉高、中、低3个负荷下水冷壁壁面热流密度、壁面温度、质量含汽率以及质量流量等重要热力参数的动态分布特性。基于辐射图像处理的炉内三维温度场可视化监测技术还被用于轧钢厂步进式加热炉、石油化工厂管式加热炉、单火嘴燃烧炉、化工厂裂解炉等燃油或燃气工业窑炉中,应用前景良好。笔者课题组近期开发成功便携式燃煤电站锅炉内断面温度场在线可视化监测系统,成功解析了四角切圆和前后墙对冲炉内火焰断面结构。

4)未来,首先应采用机器学习和人工智能理论进一步提升耦合重建问题的求解能力,特别是重建算法的时效性,实现在低负荷和快速变负荷下炉内三维温度场的精确、快速重构。其次,将炉内可视化监测结果与炉内工况以及热力系统三维实时、动态建模相结合,实现炉内三维工况分布参数(炉内气氛、颗粒物、污染物、炉内热负荷、炉壁热负荷分布等)实时监测及诊断和锅炉水冷壁内水动力、热力系统分布参数建模预测。最后,构建多时间尺度大数据驱动的燃煤发电机组数字孪生系统,为开发智能锅炉及工业窑炉智能优化控制系统做出贡献。