垃圾焚烧发电厂炉排炉数值模拟研究进展

阙正斌,李德波,肖显斌,苗建杰,刘鹏宇,陈兆立,陈智豪,冯永新

(1.华北电力大学 生物质发电成套设备国家工程实验室,北京 102206;2.南方电网电力科技股份有限公司,广东 广州 510080;3.华北电力大学 能源动力与机械工程学院,河北 保定 071003)

0 引 言

焚烧发电是我国主流的生活垃圾处置方式,据统计2020年焚烧处理的垃圾量占城市生活垃圾总量的60%以上,行业市场规模庞大[1]。国家发展改革委、住房城乡建设部组织编制的《“十四五”城镇生活垃圾分类和处理设施发展规划》指出整体上国内中西部地区生活垃圾焚烧处理率较低,局部上大多地级城市和县城的生活垃圾焚烧处理能力仍有较大缺口[2],垃圾焚烧行业市场空间广阔,具有良好的发展前景。

我国垃圾焚烧发电厂的主要炉型为炉排炉和流化床焚烧炉,其中炉排炉应用最广泛,市场占比超75%,而流化床焚烧炉的应用正逐渐减少[3]。与流化床焚烧炉相比,炉排炉具有原料预处理简单、适用性强、可靠性高、飞灰产量少、运营成本低和技术成熟等优点,预计未来仍是垃圾焚烧行业的首选炉型。然而,炉排炉焚烧垃圾过程中还存在燃烧效率较低、燃烧温度不高、燃烧不充分、二噁英等有害污染物生成量较大等问题,需深入研究以改善焚烧过程。目前针对垃圾焚烧发电厂炉排炉的研究中,数值模拟方法相较模型试验和工程试验等方法具有投资小、周期短、效率高和数据较详细等优点,且准确度较高,成为研究炉排炉中焚烧过程的重要方法。

数值模拟方法在燃煤行业等领域应用广泛,笔者团队先针对前后对冲旋流锅炉、四角切圆锅炉、超超临界旋流对冲锅炉、循环流化床锅炉等多种类型的燃煤锅炉开展数值模拟研究工作,为燃煤电厂的燃烧运行提供有效优化措施[4-9]。笔者首先针对垃圾焚烧行业广泛应用的炉排炉开展数值模拟研究。阐述垃圾焚烧过程和炉排炉结构组成等,并进一步介绍炉排上的气固燃烧过程和炉膛内气相燃烧过程的数学模型,总结现有炉排炉建模过程,重点阐明将不同模型耦合计算以模拟整个焚烧过程的方法。后续聚焦于采用Fluent软件开展数值模拟研究,分类介绍数值模拟方法在炉排炉中的研究应用情况,具体包括燃料特性、运行参数、炉排炉结构、风烟系统等。最后,提出开展炉排炉数值模拟研究的技术路线,并进行总结和展望,对垃圾焚烧电厂炉排炉系统的设计与优化提供借鉴。

1 垃圾焚烧炉排炉概述

采用数值模拟研究炉排炉中焚烧过程,需了解垃圾焚烧的基本过程与炉排炉的结构组成,使数学模型尽可能符合实际情况,提高研究结果的可靠性和准确性。

1.1 垃圾焚烧过程

生活垃圾在炉排炉中的焚烧过程一般分为炉排上的气固燃烧过程和炉膛内的气相燃烧过程,典型的焚烧过程如图1所示。

图1 炉排炉中典型的垃圾焚烧过程Fig.1 Typical waste incineration process

生活垃圾床层在垃圾焚烧炉排的气固燃烧过程分为干燥阶段、燃烧阶段和燃尽阶段[10]。上述几阶段垃圾均未离开炉排表面,会在自身重力和炉排机械的作用下不断翻转、移动。一般炉排包括多个子炉排,每个子炉排上垃圾床层主要反应过程不同。炉排的末端设置出渣口,大部分炉渣被推动掉落到除渣系统。

一次风穿过垃圾床层的过程中,大部分O2被迅速消耗,因此需补充二次风为炉膛内的气相燃烧过程提供O2。该过程燃烧的可燃成分包括垃圾床层受热分解产生的挥发分中的碳氢化合物CmHn、H2、CO等,以及部分焦炭不完全燃烧产生的CO等。上述可燃成分与二次风会在炉膛中发生燃烧反应,燃烧后的高温气体通过辐射和对流的方式将能量传递到余热锅炉的水冷壁等,后续可用于发电,实现余热回收利用。

1.2 炉排炉结构组成

垃圾焚烧炉排炉通常由垃圾进料装置、炉排、一次风系统、焚烧炉墙体和二次风系统等组成。考虑到数值模拟研究一般不涉及垃圾进料装置和炉排的具体形状结构,本文仅重点介绍一次风系统、焚烧炉墙体和二次风系统。

一次风从炉排底部进入后,能将垃圾干燥预热并提供O2,同时对炉排起冷却保护作用。由于每段子炉排上垃圾床层的反应过程不同,对一次风量的需求不同,因此实际上一次风在供给炉排前会按一定比例分配,通过互不相连的风室供给不同的子炉排段。

焚烧炉墙体是指包裹住整个炉排的部分,按具体结构不同,焚烧炉墙体从上到下可分为二燃室的墙体、结合部位和炉拱。炉拱是最重要部位,对烟气在炉排炉内的流动影响较大,按照烟气流动形式分为交流式炉拱、回流式炉拱、逆流式炉拱和顺流式炉拱[10]。炉排炉不同结构形式的炉拱结构如图2所示。一般而言,交流式和回流式炉拱可细分为前拱和后拱,逆流式炉拱仅有后拱结构,而顺流式炉拱仅有前拱结构。

对于不同炉型结构,二次风系统的布置位置和命名方法不同,为便于理解,本文将一次风以外的送风统称为总二次风,并将总二次风进一步按照布置位置细分,具体为前拱二次风、后拱二次风、结合部二次风和烟道二次风等。垃圾焚烧炉排炉需根据炉型结构选择合适的二次风布置方案,一般较少在烟道位置布置二次风。

2 垃圾焚烧炉排炉模型

垃圾焚烧炉排炉中的实际反应过程较复杂,需进行一定简化得到近似数学模型,后续根据数学模型等情况选择合适的工具建模开展数值模拟研究。

2.1 垃圾焚烧过程反应模型

垃圾焚烧炉排炉内的焚烧过程包含复杂的物理化学过程,是一个多输入多输出的非线性系统,因此难以完整描述其反应过程[11],需根据实际情况进行简化和假设。

针对炉排上垃圾床层的气固燃烧过程,考虑到加热炉排上垃圾床层的热量主要来自炉膛中烟气的对流传热和辐射传热,一般认为垃圾床层的反应过程从上到下进行,包括干燥、垃圾受热分解析出挥发分及燃烧、焦炭燃烧和燃尽4个过程。但湿度很高并引入预热空气时,反应会在床层内部附近开始并向上传播,即床层内部温度比表面温度高。上述2种反应模式的对比如图3所示[12-13]。

图3 炉排上的2种垃圾床层反应模式对比[12-13]Fig.3 Comparison diagram of two waste bed reaction modes on grate[12-13]

目前,第1种反应模式描述炉排上的气固燃烧过程应用较广泛。各模式主要区别在于垃圾床层温度的分布情况,4个过程的主要反应一致。炉排上垃圾床层发生的总反应及不同过程发生的主要反应见表1,后续可选取或建立不同数学方程组定量描述每个反应过程,建立完整的数学模型。

表1 垃圾床层在不同过程主要进行的反应

一般针对炉膛内气相燃烧过程的反应模型较简单,仅考虑主要成分即CO、H2、CmHn等与O2的燃烧反应过程,忽略其他成分及反应过程,且其中CmHn通常以CH4代替,不考虑其他复杂的有机物组分反应过程。简化后的数学模型更易开展计算研究,但存在忽略的烟气成分较多、计算结果误差较大、应用范围较小等问题。考虑到目前数值模拟方法的飞速发展,计算能力和计算速度均得到较大提升,今后研究在确保计算时间满足要求的前提下,应当细化气相燃烧过程模拟工作,尽可能还原实际过程,具体可考虑补充CmHn的反应过程、污染物成分(NOx、SO2、HCl等)的生成过程反应、粉尘颗粒物运动情况等。

2.2 炉排炉模型

2.2.1 炉排上气固燃烧过程

由于受垃圾进料成分含量波动、垃圾颗粒间大小和组成等差异、床层分布不均匀、炉排搅拌作用导致颗粒运动轨迹无法预测等因素影响,针对炉排上垃圾床层的气固燃烧过程建立准确的模型较困难。

目前,典型的炉排上气固燃烧过程模型是YANG等[14-16]开发的二维稳态计算模型,后续被开发为Fluid dynamics Incinerator Code(FLIC)软件,经验证发现计算所得边界条件模拟结果较准确,已广泛应用于垃圾焚烧炉排炉的数值模拟研究。后续较多学者基于近似反应机理,采用不同工具得到新的计算模型或对该计算模型进一步完善,相关研究工作包括更换更准确的计算方程组、开发三维模型、采用其他更方便的软件建立模型等[11,17-18]。但由于计算过程中,该类模型一般将垃圾床层看作多个整体,假设其中的垃圾成分、厚度、热值等性质相同,忽略水平方向的不均匀性、垃圾颗粒的运动轨迹、颗粒破碎和熔融等情况与实际过程存在差异。采用该方法建立的炉排炉模型并不能准确描述垃圾床层内的燃烧过程,仅得到与实际情况近似的床层表面的传质和传热等数据结果,因此在实际应用中,一般被用于计算较准确的垃圾床层表面的烟气情况,作为后续炉膛内气相燃烧过程模型研究所需边界条件。

另外一种方法是基于强大且快速的计算能力,以离散元的方法将垃圾床层表示为大量能相互反应的颗粒,计算出每个颗粒间的碰撞、颗粒的对流换热和辐射换热、颗粒与气相之间的作用力和各种物理化学过程(干燥、受热分解与燃烧、焦炭燃烧),以便充分考虑颗粒质量、组成和温度的变化[19-21]。SOMWANGTHANAROJ等[21]基于此方法采用Fluent软件建立模型,将垃圾颗粒假设为长度0.15 m和直径0.15 m的圆柱颗粒,计算所得边界数据结果与实测值误差仅6%。但此方法计算量过于庞大,为简化计算仍需进行垃圾颗粒粒径均匀一致等假设,无法准确模拟垃圾床层内的燃烧过程,仅能用于开展简单的垃圾床层内燃烧过程研究工作,以及提供更准确的垃圾床层表面的边界条件。

综上所述,目前大部分针对炉排上垃圾床层的气固燃烧过程的数值模拟研究并不注重垃圾床层的燃烧变化情况,而进行较多的假设以简化内部反应过程计算,重点关注垃圾床层边界的传质和换热等,并将结论用于研究后续炉膛内气相燃烧等研究。

2.2.2 炉膛内的气相燃烧过程

由于建立炉排炉炉膛内气相燃烧过程的模型可参考燃煤锅炉模型等相关内容,因此针对该过程的模型研究开发方法已较为成熟。

炉膛内的气相燃烧过程涉及的主要控制方程包括质量方程、动量方程、能量守恒方程和组分输运方程[22],如式(1)~(4)所示:

(1)

(2)

(3)

(4)

式中,p为气体压力,Pa;t为时间,s;ρ为气体密度,kg/m3;V为气体体积,m3;Sm为进入连续相的质量源项,kg/m3;τ为应力张量,N;g为重力加速度,m/s2;F为外部力,N;E为气体能量,kJ/mol;hi为物种i的焓,J/kg;Ji为物种i的扩散流量,kg/s;Sh为热源项,kJ/m3;Yi为物种i的质量分数,%;Ri为物种i的净反应生成速率,kg/(m2·s);Si为物种i生成速率,kg/(m2·s)。

ANSYS软件中的Fluent常被用于炉膛内气相燃烧过程的模型计算,可搭配多种模型建立及网格化工具使用。采用Fluent计算过程中,控制方程采用Simple算法求解,气相燃烧采用涡耗散概念(EDC)模型,黏性模型选用标准k-ε湍流模型,辐射模型为DO模型。此外ANSYS软件中的CFX[23]以及其他模拟软件,在选取合适的模型和参数后,也可用于气相燃烧过程的模型研究。

2.2.3 整体焚烧过程

炉排上的气固燃烧过程和炉膛内气相燃烧过程的模型需进行耦合计算,才能完整表示垃圾在炉排炉内的焚烧过程[14-16]。具体是将炉排上的气固燃烧过程模拟计算出的气相温度、烟气速度、各组分浓度数据作为入口边界条件导入炉膛内的气相燃烧过程中模拟计算,后者计算得到的床层辐射温度作为边界条件迭代至前者,经多次迭代至结果收敛。上述2个过程耦合计算原理如图4所示。

图4 耦合迭代计算过程Fig.4 Coupled iterative calculation process

目前,此方法已成熟,一般采用FLIC耦合Fluent软件作为建模工具,广泛应用于垃圾焚烧炉排炉的数值模拟过程。此外,少部分研究者考虑到炉排上气固燃烧过程的复杂性和准确度,选择不设置床层模型,而是将现场测量数据、试验数据或文献数据等作为边界条件输入Fluent,后续仅对炉膛内的气相燃烧过程开展详细模拟。

3 炉排炉数值模拟

基于数值模拟方法对垃圾焚烧炉排炉开展研究,可以较短时间和较低成本得到较准确的烟气流场、温度场和烟气成分等模拟数据,因此广泛用于研究各参数变化对炉排炉运行效果的影响,为垃圾焚烧发电厂的设计建造和优化运行提供参考。目前大部分相关研究常采取控制变量的方式,仅研究单一参数对炉排炉运行过程的影响,因此本文将按照具体的参数分类阐述。

3.1 燃料特性的数值模拟

3.1.1 水分含量与热值

我国的生活垃圾水分含量较高(40%~60%),导致燃烧延后等问题,不利于垃圾焚烧[24-26]。采用数值模拟方法可进一步分析水分干燥过程,研究不同措施降低水分的效果。白焰等[27]基于Adobe Flash CS3 Professional仿真平台建立了垃圾焚烧炉内水分干燥动态模型,提出“水线”概念,明确水分含量的不利影响,发现一次风温度和压力有利于水分干燥过程,但作用有限。其他学者也采用数值模拟方法得到类似结论[28],发现难以抑制垃圾水分含量高的不利影响,因此需侧重控制垃圾原料中水分含量。

垃圾原料来源复杂,其成分含量受多因素影响,而成分变化会改变垃圾热值等参数,进而影响焚烧过程。一般而言,垃圾热值在一定的范围内波动,对炉排炉焚烧过程的影响较小。然而,由于掺烧工业垃圾、垃圾分类政策推广和社会生活水平提高等因素,垃圾热值变化较大,可能导致焚烧过程出现问题。韩乃卿等[29]采用Fluent软件模拟高热值垃圾在炉排炉中的焚烧过程,发现炉膛的前、后拱更易结焦,提出通过调整一次风和二次风的布局缓解结焦现象。刘先荣等[30]通过耦合FLIC和Fluent软件,建立900 t/d的炉排炉模型,以燃烧高热值垃圾为前提,研究前、后拱的角度和烟道位置的影响。施子福等[31]则针对某650 t/d炉排炉建立模型,重点研究燃烧高热值生活垃圾时调整二次风温度和布置方式等措施对焚烧过程的影响,得到缓解结焦、避免高温腐蚀和回火等问题的可行方案。

垃圾水分含量和热量等燃料特性变化对炉排炉焚烧过程影响较大,采用数值模拟方法可深入了解,还可研究燃料特性变化后采取的优化调整措施。

3.1.2 掺烧污泥

垃圾焚烧过程中掺烧污泥是当前较合理的污泥处置方式之一,具有良好的发展应用前景。但污泥的成分和含量与垃圾区别较大,掺烧会造成进炉燃料特性发生变化,主要是水分、热值、组成等方面,进而影响燃烧过程。

喻武等[22]重点研究掺烧污泥后垃圾焚烧炉排上的气固燃烧过程,对比无掺烧、掺烧5%和掺烧10%污泥时垃圾床层表面的温度分布和主要气体组分分布情况如图5所示。分析发现掺烧污泥主要影响床层热解气化与燃烧过程,导致整体上燃烧和挥发分析出等过程延后,但是变化趋势和峰值大小基本一致,后续将结合气相燃烧过程进一步说明掺烧污泥对其的影响。

图5 不同掺烧污泥比例下垃圾床层的温度、CH4和CO分布情况[22]Fig.5 Distribution of temperature,CH4 and CO in bed under different proportions of mixed sludge[22]

冯琳琳等[32]采用Fluent软件建立国内某825 t/d垃圾焚烧炉排炉模型,计算后分别得到燃烧垃圾与掺烧10%污泥的情况,具体包括速度、温度和主要烟气成分的物质的量浓度分布,其中典型炉膛中心界面温度分布如图6所示,分析可知掺烧污泥导致燃烧过程延后,燃烧中心范围扩大,但整体来看影响不大,可适当掺烧污泥。

图6 掺烧污泥前后的温度场对比[32]Fig.6 Comparison of temperature field before and after burning sludge[32]

数值模拟方法还可用于对比和确定具体的污泥掺烧方案,为工程实际提供参考。污泥的含水率和掺烧比例是污泥掺烧的重要参数。曾祥浩等[33]对掺烧比例在0~15%的6个工况进行模拟,炉膛中心界面的温度分布如图7所示,可知随掺烧比例的提高,燃烧剧烈程度及火焰充满程度越来越差。

图7 不同污泥掺烧工况的温度场对比[33]Fig.7 Comparison of temperature field under different sludge blending conditions[33]

整体而言,掺烧污泥比例变化对炉排炉燃烧过程影响较大,掺烧量不能过多;降低污泥含水率可有效降低掺烧对焚烧过程的影响。此外,XU等[34]和杨栩聪等[35]也针对垃圾焚烧炉排炉掺烧污泥的规程开展数值模拟研究,研究过程与结论类似。

综上所述,在垃圾焚烧炉排炉中掺烧约10%的污泥对整体炉排炉燃烧过程影响较小,因此可作为污泥处置的合理方式之一,降低污泥含水率后可增加掺烧污泥比例。笔者认为具体掺烧比例应根据实际情况确定,可参考数值模拟方法开展研究,重点关注温度场和烟气流场等变化。此外考虑到污泥成分非常复杂,还应进一步研究掺烧污泥后对二噁英、重金属和NOx等污染物生成的影响。

3.2 炉排运行参数的数值模拟

3.2.1 运行负荷

垃圾焚烧电厂的负荷一般根据当地实际情况设计选取。然而受城市化率提高、社会和经济发展、垃圾分类政策实施推广、居民生活水平提高等影响,垃圾总量波动较大,导致生活垃圾处理实际需求与现有垃圾焚烧设施的负荷不符,国内现有焚烧炉普遍存在超烧或负荷不足等问题[36]。

运行负荷发生变化后的基本影响已经试验和实践检验,而采用数值模拟方法可得到更准确的数据结果。喻武等[36]采用FLIC耦合Fluent软件对国内某500 t/d垃圾焚烧炉开展数值模拟研究,在验证100%工况与实际情况结果较吻合后,对比不同负荷下炉排炉中心界面温度和湍流强度的情况,如图8所示。与试验研究等结论一致,随负荷提升,炉内温度水平整体呈上升趋势,湍流中心有向上提升的趋势。

图8 不同运行负荷下炉膛的温度场和流场对比[36]Fig.8 Comparison of temperature field and flow field of furnace under different operating loads[36]

考虑到炉排炉结构固定且基于100%负荷设计,结论应分为低于设计负荷和高于设计负荷2种。低于设计负荷时,进入炉排炉的垃圾原料量减少,进入的空气量也随之减少,炉膛容积过大导致整体温度明显降低,湍流中心下移且强度降低,烟气回流较弱导致停留时间缩短。高于设计负荷时,进入炉排炉的空气量增加,温度升高且湍流强度增加,但由于整体烟气流速加快,温度升高并不明显,易出现燃烧不完全等情况,整体的烟气停留时间降低。单朋等[18]与宋顺鑫等[37]分别针对不同负荷下的炉排炉开展数值模拟研究,得到了一致结论。

综上所述,垃圾焚烧电厂的负荷应尽可能维持在设计负荷范围内,以确保运行稳定。但在需改变实际运行负荷时,笔者认为,负荷在一定范围内变化,影响较小时可忽视;若需长时间在低负荷条件下运行,需采取措施提高炉膛温度,增加湍流强度,延长停留时间;若长时间在高负荷条件下运行,需重点关注温度升高引起的腐蚀结渣等问题,采取措施优化流场,解决不完全燃烧等问题。后续优化结果可采用数值模拟方法分析研究。

3.2.2 炉排运行速度

炉排运行速度的变化能直接影响炉排上的气固燃烧过程,并通过影响挥发分等生成间接影响炉膛内的气相燃烧过程。一般情况下,运行速度增大,炉排上的燃烧中心将向后移动,易导致燃烧不充分等问题;运行速度减小,燃烧相对充分,但会导致局部高温等问题。

林海等[38]采用数值模拟方法,以FLIC软件对某750 t/d的垃圾焚烧炉排建模,对比3种运行速度下垃圾床层表面温度和主要生成物情况,如图9和图10所示。可知炉排运行速度不宜过快或过慢,22 m/h时燃烧特性最优。最优运行速度因炉排炉结构、燃料特性等不同而存在差异。刘先荣等[39]采用FLIC软件研究某900 t/d炉排炉的炉排运行速度的影响效果,所得结论基本一致,但最优炉排运行速度在10~15 m/h。另外,考虑到运行过程中进入炉排炉的垃圾总量一般不变,因此炉排的运行速度与垃圾床层厚度呈反比。

图9 不同炉排运行速度的床层表面烟气温度[38]Fig.9 Flue gas temperature on bed surface at different grate operating speeds[38]

图10 不同炉排运行速度的床层表面主要生成物[38]Fig.10 Main products on the bed surface at different grate operating speeds[38]

综上所述,炉排运行速度(垃圾床层厚度)需控制在合适范围,过低或过高均不利于燃烧,具体可参考数值模拟结论选取,后续再根据炉排炉实际运行情况调整优化。

3.3 炉排炉结构的数值模拟

炉拱是垃圾焚烧炉排炉的重要部件之一,分为前拱和后拱。一般认为,前拱主要影响第1段子炉排上的干燥过程,后拱影响烟气与垃圾换热过程,后拱能让部分被吹起的灼热灰粒和碳粒回流落到垃圾层表面上,结合数值模拟方法可进一步得到详细数据。

针对前拱结构,赖志焱等[40]采用FLIC耦合Fluent建立炉排炉模型,对比不同前拱长度对炉内燃烧的影响,发现垃圾焚烧炉需要有一定的前拱,以促进垃圾水分蒸发,降低污染物排放,维持炉内温度场均匀;针对炉排炉的后拱,李秋华等[41]采用FLIC耦合Fluent软件建立炉排炉模型,研究增加后拱长度的影响,发现炉膛火焰中心前移,对床层的辐射强度增加,提高对湿垃圾的干燥能力,使挥发分释放和着火提前,保证垃圾的充分燃烧。由于后拱主要起增强烟气与垃圾间换热和减少烟气中颗粒物的作用,增设挡板以增强回流是可行的改造措施。

刘先荣等[30]采用FLIC耦合Fluent软件的数值模拟方法针对某台900 t/d高热值垃圾焚烧炉,对比分析14个不同炉拱结构的燃烧工况,研究前后拱角度、烟道位置的影响。此外,陈涛等[42]与郭天宇等[43]也采用数值模拟方法,研究炉拱结构对燃烧过程的影响,但局限性较大。

整体而言,炉拱结构对垃圾焚烧炉排炉的焚烧过程影响较大,需对前后拱的长度和角度进行合理设计,还可通过增加挡板等进一步改进优化炉拱结构。针对炉拱的改造方案很多,研究对象主要为混合式炉排炉,其他炉型相关研究较少。后续研究应尽可能针对多种炉型和工况开展研究,以得到较全面的数值模拟结果。

3.4 风烟系统的数值模拟

3.4.1 一、二次风配比

配风系统对垃圾焚烧过程具有重大影响,主要包括一次风系统和二次风系统。通过数值模拟方法对整体配风系统进行设计优化,得到合理的运行工艺参数设置范围。实际情况下,燃烧空气总量一般不会发生变化,过量空气系数设置为1.8左右,因此一次风和二次风的分配是重要影响因素之一。

风量配比对温度场和烟气流场的影响较复杂,需考虑均匀性、稳定性等基本特征,同时比较烟气停留时间、平均温度、关键区域温度等,确定合适的风量配比。李龙君等[44]构建炉排炉的燃烧模型,分析不同一、二次风风量比工况下炉内温度场,特定位置温度和烟气停留时间等主要参数,确定较优的风量配比为0.688∶0.312。

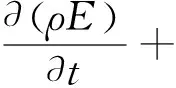

而对于烟气中CO、二噁英、NOx等污染物含量,需研究一次风量对其生成过程的影响,以及二次风扰动作用对高温燃烧/分解过程的促进作用,尽可能实现充分燃烧,减少炉膛出口烟气污染物含量。陈鹏等[45]采用数值模拟研究风量配比对炉内温度场的影响,以确定最优风量配比;还重点关注了一次风量和二次风扰动作用对烟气成分CO浓度的影响,CO浓度分布如图11所示,通过分析CO浓度间接判断二噁英含量的变化情况,认为一次风和二次风配比为0.75∶0.25时更优。YANG等[46]则采用数值模拟方法重点研究配风比对NOx生成量的影响,对比7种一次风与二次风比例对NOx生成量的影响,见表2,发现降低一次风比例能显著减少NOx生成,对比65%的一次风占比与78%的一次风占比情况,发现NOx生成量降低8.39%。

表2 不同一次风与二次风比例下的NOx 出口质量浓度[46]

综上,笔者分析发现最优风量配比约为7∶3,数值因焚烧炉结构、优化目标等不同而存在较大差异,应根据实际情况在该比例附近细化,研究不同比例的温度场、流场及CO生成情况,确定主要优化目标,综合对比选出最优的一、二次风分配比方案。

3.4.2 一次风系统

一次风通常取自垃圾贮存系统,经分配后从风室送到各段子炉排。不同炉排段主要过程不同,所需的适宜空气量不同。一次风量在不同炉排段的适宜分配比例会因炉型结构等不同而存在差异,常选取炉排上方的烟气温度、灰渣中可燃物含量(焦炭)、CO排放、整体烟气流场和温度场作为综合对比一次风分配方案的参数[38,47]。另外,潘扬等[48]研究炉排炉一次风短路现象,对比短路与非短路工况的模拟结果,发现一次风短路会降低垃圾料层的干燥速度与固相燃烧速度,使料层燃尽位置后移。因此,需合理分配一次风量,避免出现一次风短路。

一次风会与垃圾床层交换热量,因此一次风温度会影响垃圾床层的燃烧过程。YAN等[13]针对浙江某垃圾焚烧电厂炉排炉进行数值模拟,对比4种预热方案对垃圾焚烧过程的影响,所得温度分布如图12所示,分析认为加热一次风,炉内水分蒸发和挥发分释放速率增大,能有效提高炉内的温度水平,使燃烧更充分,同时减少二噁英等污染物生成。但预热一次风会增加经济成本,且易导致局部高温,增加高温腐蚀结渣风险,因此需选取合适的预热温度,进一步优化流场。

图12 一次风温度不同时炉膛的温度场对比[13]Fig.12 Comparison of temperature field of furnace under different primary air temperature[13]

综上,一次风的分配比例和温度是影响燃烧过程的重要因素,采用数值模拟方法仅能得到较合适的参数设置范围,需结合垃圾原料、炉排结构和运行方式等实际情况进行设置和调整。

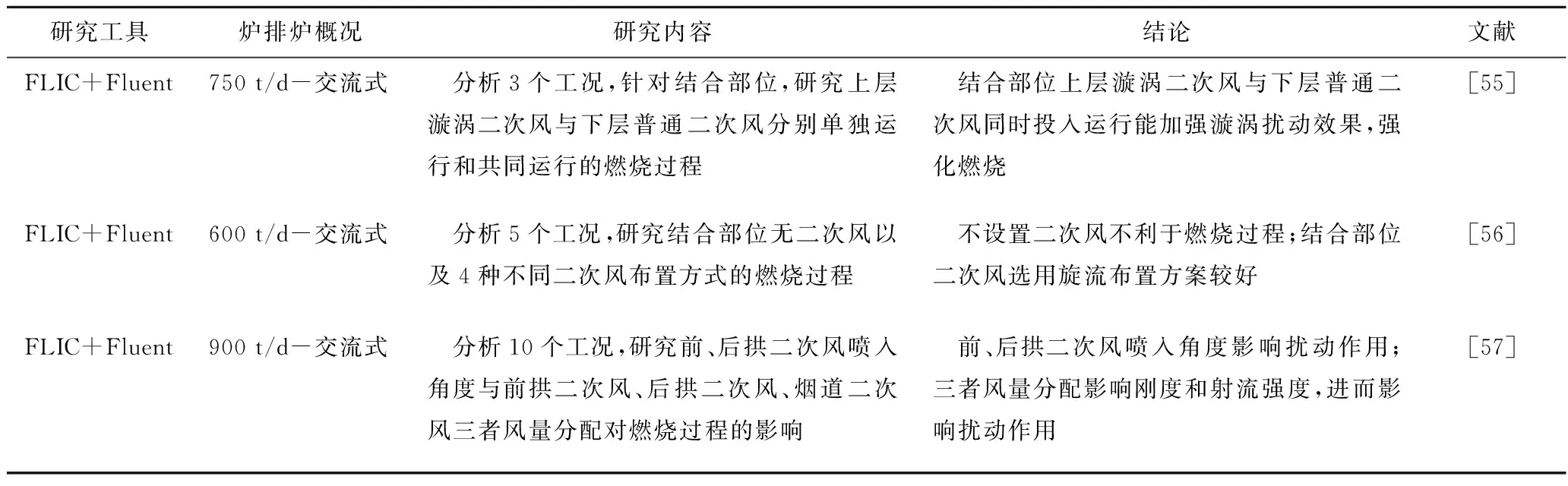

3.4.3 二次风系统

由于二次风系统对燃烧过程的影响较明显,众多学者已针对二次风系统,采用数值模拟方法进行优化研究[40,44,49-57],相关研究见表3,基本涵盖风量分配、送风温度、布置位置和运行方式等方面。然而,考虑到不同布置方案之间的研究结论并不通用,后续研究应更全面化和细致化。上述研究内容基本采取控制变量的方法,忽略不同因素的相互影响,实际上可能存在单因素并非最优,但多因素结合后由于相互影响导致实际燃烧效果较好的情况。

续表

综上所述,二次风系统的风量分配、送风温度、布置位置和运行方式等均会较大程度影响燃烧过程,目前对单一因素影响规律的研究已较深入,研究正向更全面和更细致的方向发展。然而,还应对二次风系统进行综合研究,考察不同因素的相互影响,以确定最优的二次风系统运行方案。

3.4.4 烟气再循环技术

烟气再循环技术是一种应用广泛的低氮燃烧技术,可应用于垃圾焚烧炉排炉,以降低烟气中NOx污染物含量。因此针对垃圾焚烧炉排炉中烟气再循环系统的模拟主要关注NOx含量变化,同时还需考虑加入再循环烟气对烟气流场和温度场的影响。王进等[58]采用FLIC耦合Fluent软件建立垃圾焚烧炉模型,研究烟气再循环技术对焚烧过程的影响,发现该技术能有效降低NOx排放量,进一步结合现场运行试验研究再循环率与NOx排放量的关系,得到的数据及拟合关系曲线如图13所示。由于现场运行试验过程中SNCR脱硝系统处于运行状态,导致排放量数值与模拟结果存在差异,但二者拟合曲线在形状趋势上基本一致。张政等[59]也指出烟气再循环能降低NOx生成量,然而再循环率过高不利于烟气中可燃成分(CO等)完全燃烧,且会降低焚烧炉出口烟气温度,因此实际过程中需综合考虑以选择合适的烟气再循环率。

图13 不同再循环率下数值模拟和实际运行工况的NOx排放[58]Fig.13 Numerical simulation and actual operating conditions of NOx emissions at different recirculation rates[58]

烟气再循环技术对垃圾焚烧过程的基本影响规律一致,但由于燃烧条件、烟气抽取位置和送入炉膛的方式等存在差异,实际应用中,需借助数值模拟方法,考虑多方面因素,确定是否采用烟气再循环技术,以及布置位置和再循环率等。

3.4.5 富氧燃烧技术

由于垃圾热值普遍较低,部分学者提出采用富氧燃烧技术以提高炉内火焰温度,从而优化燃烧工况、提高燃烧效率、促进有害有机物分解、抑制二噁英等污染物的生成。刘国辉等[60]建立垃圾焚烧炉排炉燃烧模型,对比不同氧含量对燃烧过程的影响,发现富氧燃烧技术会提高燃烧温度,燃烧中心下移,加快炉排上垃圾的燃烧,但由于需保持总氧量不变,会导致烟气流量减少,炉内烟气混合减弱,不利于稳定燃烧。王克等[61]在富氧燃烧的基础上结合烟气再循环技术,增加炉内烟气流量,模拟结果表明运行效果优于单独的富氧燃烧过程。

综上所述,垃圾焚烧发电厂应用富氧燃烧技术时,应采取烟气再循环、结构优化等措施,解决烟气流量减少造成的混合减弱问题。

3.5 炉排炉数值模拟研究与总结

目前,众多学者已对生活垃圾焚烧炉排炉开展数值模拟研究,一般情况下常选择FLIC耦合Fluent软件作为研究工具,采取控制变量法,针对某一种或一类参数,研究其对焚烧过程的影响规律,得到在该条件下的最优参数设置方案。不同参数影响燃烧过程的普遍规律大部分可通过实验室或工业实践等方法获得,但数值模拟方法可得到更详细的数据和结论,量化不同参数的影响效果,找到最优参数设置方案,为设计和改造过程提供参考。然而,由于不同生活垃圾焚烧炉排炉的厂家、结构、运行方式、所在地区的垃圾原料成分等不同,得到的最优参数仅对特定研究对象有参考价值。另外,即使同一台生活垃圾焚烧炉排炉,不同时间段垃圾原料成分不同,通过数值模拟所得最优参数可能并不一致。

综上所述,针对炉排炉开展数值模拟研究可得到较详细的数据结果,但局限性较强,因此生活垃圾炉排炉研究应注重参考数值模拟的研究方法和过程,同时将以往研究数据作为取值参考,快速准确开展数值模拟工作,为炉排炉设计和改造过程提供数据支撑。

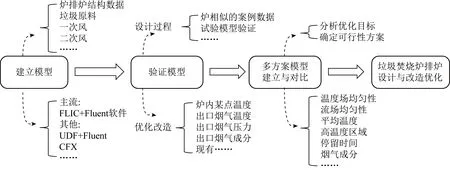

4 垃圾焚烧炉排炉设计与改造技术路线

数值模拟是垃圾焚烧炉排炉设计与改造过程中重要高效的研究手段,应用广泛。但存在研究过程较简单,研究分析不全面、研究结果准确度较低等问题。目前对垃圾焚烧电厂炉排炉开展设计或优化改造的过程中,应遵循如下技术路线(图14):

1)明确垃圾焚烧炉排炉的具体结构数据以及边界条件,采用成熟的建模方法和工具,目前主流建模工具是耦合FLIC和Fluent软件。

2)开展具体数值模拟研究前,应验证模型的有效性。针对设计过程,选取相似的案例进行比较分析,确保结论相对一致;针对改造优化过程,应与实际运行参数进行比较,如炉内温度测点、出口烟气温度、压力、烟气成分等数据,确保误差在允许范围内。若误差较大,则重新考虑选取更合适的数学模型。

3)针对炉排炉的设计过程,数值模拟可预见实际运行结果,因此主要关注不同设计方案的可行性,分别建立模型,判断是否存在严重运行问题;而针对炉排炉的优化改造,首先需明确要解决的运行问题或优化目标,罗列主要影响因素,分析可行的改造方案,并改进原有模型以得到相应的数值模型。

4)针对不同设计方案或改造优化方案建立模型后,分析对比不同方案间的温度场和流场的均匀性,重点关注平均温度、最高温度、停留时间、烟气成分等因素,进行综合分析,选取最优设计或优化方案。

5)根据方案建立或改造垃圾焚烧炉排炉后,收集相关运行数据与数值模拟结果对比,确认是否达到预期目标。同时定期跟踪调查,确保不会引发其他运行问题。

图14 垃圾焚烧炉排炉设计与改造研究技术路线Fig.14 Technical roadmap for design and transformation of waste incinerator grate

5 结语与展望

目前,炉排炉是垃圾焚烧电厂的常用炉型,其数值模拟方法已较为成熟,一般对炉排上的气固燃烧过程模拟采用FLIC软件,对炉膛内的气相燃烧过程模拟采用Fluent软件,将二者耦合计算后可实现炉排炉整体的数值模拟。然而,针对炉排炉的数值模拟研究仍存在一些不足之处,需进一步研究:

1)针对炉排上气固燃烧过程的数值模拟研究普遍采用FLIC软件作为建模工具,所得床层边界的模拟结果较准确。但其仅考虑一维方向上的变化,且假设进料均匀,与实际情况存在差别。因此,后续可考虑进一步完善数学模型,得到更贴合实际的垃圾床层边界值。

2)目前,炉膛内气相燃烧过程的数值模拟研究内容较多,但研究对象多为单一工艺参数,鲜少考虑多种参数的相互作用,以及对烟气流场、温度场等的共同作用。因此今后研究中应考虑参数间的相互影响,开展对焚烧效果影响相近参数组合研究,得到更全面的数值模拟研究结果。

3)针对炉排上气固燃烧过程和炉膛内气相燃烧过程的数值模拟一般分开进行,耦合计算的耦合程度并不紧密,易出现运算故障等问题。因此,开发准确的一体化垃圾焚烧炉排炉模型是未来重要研究方向之一。

4)目前,垃圾焚烧炉排炉模型一般只考虑烟气中主要成分,忽略其他成分。然而部分烟气成分,如污染物SO2、HCl、NOx等,受广泛关注,因此在今后数值模拟研究中,可考虑补充这些烟气成分的计算数学模型,将数值模拟方法应用于炉排炉烟气污染物治理领域研究。