基于共轭传热的甲烷MILD燃烧炉内传热特性

李卫杰,谢梦茜,涂垚杰

(1.中冶南方(武汉)热工有限公司,湖北 武汉 430223;2.武汉科技大学 材料与冶金学院,湖北 武汉 430081;3.华中科技大学 能源与动力工程学院,湖北 武汉 430074)

0 引 言

我国以煤为主的能源格局短期内不会改变,且常用的低NOx燃烧技术(如空气分级燃烧、浓淡燃烧及贫燃预混燃烧等)无法满足当前的环保排放标准,有必要进一步开发新型低NOx燃烧技术。MILD(Moderate & Intense Low-oxygen Dilution)燃烧是近年来备受关注的新型低NOx燃烧技术,又称无焰燃烧[1-2]。该燃烧方式通过形成炉内强烈的烟气回流,使燃料在高温低氧热氛围下发生氧化,可显著降低温度峰值200 K以上,能有效抑制热力型NOx生成;同时炉内氧化性氛围被破坏,还有利于促进NOx的还原[3]。

目前针对MILD燃烧的研究主要集中在燃料燃烧特性、NOx生成机理、燃烧装置结构优化以及湍流化学相互作用机制等方面[4-9]。为拓展MILD燃烧的应用,还需进一步研究该方式下的传热机制。在传统燃烧炉内,辐射是最主要的传热方式,但MILD燃烧下温度峰值下降必然削弱中心火焰的辐射强度;另一方面,MILD燃烧下烟气流速增大将提升壁面的对流换热系数,但随烟气温度下降,对流换热的变化情况并不明晰。为了加深对MILD燃烧传热特性的认识,LUAN等[10]基于良好搅拌反应器研究了系统热损失对甲烷MILD燃烧状态的影响,发现在一定范围内增加反应器壁面的散热比例有助于从常规燃烧状态转移至MILD燃烧状态。XU等[11]基于CFD数值模拟研究了燃烧室壁面温度对甲烷MILD燃烧炉内传热行为的影响,指出在相同壁面温度下MILD燃烧具有更大的壁面换热量。TU等[12]通过CFD数值模拟研究了丙烷MILD燃烧方式下的传热行为,发现MILD燃烧相对于传统燃烧在炉膛顶部和底部的换热量增大,但侧墙的换热量减少。总体上,MILD燃烧下的换热量比常规燃烧减少近10%。

由于炉墙壁面上的传热是辐射和对流的共同作用,在实际试验中难以区分二者。为深入认识燃烧炉内的传热机制,CFD数值模拟成为一种可行的研究手段。然而在CFD数值模拟中,炉墙的热边界条件对准确预测壁面热量分布具有决定性影响。通常对壁面处理采用第1类边界条件(恒定壁温)或第2类边界条件(恒定热流密度)。但在实际燃烧炉内,壁面温度或热流分布并不完全一致,导致现有预测模型存在较大不确定性。近年来,随计算机硬件水平的提升,采用第3类边界条件(外边界与环境间恒定的对流换热系数)进行燃烧CFD数值模拟受到重视,也被称为共轭传热(Conjugate Heat Transfer, CHT)燃烧数值模拟,目前该方法已在内燃机燃烧室模拟中得到检验[13-14]。

笔者对耦合CHT模型开展MILD燃烧CFD数值模拟研究,以甲烷为参考燃料,重点揭示MILD燃烧炉内火焰与炉壁之间的传热机制与特性;同时明晰MILD燃烧与传统燃烧之间传热特性的差异,进而深化对MILD新型燃烧技术的认识,促进其在工业生产中的进一步应用。

1 甲烷MILD燃烧试验系统

甲烷MILD燃烧试验在华中科技大学煤燃烧国家重点实验室20 kW燃烧炉台架上进行,该燃烧炉的中心平面以及燃烧器布置示意如图1(a)、1(b)所示(x为轴向距离,r为径向距离)。该燃烧炉炉膛长度为550 mm,截面为250 mm×250 mm的正方形。为增强MILD燃烧方式下炉内烟气的回流卷吸强度,借鉴国外阿德莱德大学的经验,将燃烧器和烟气出口设置在燃烧炉同一侧。燃烧器由同轴布置的中心燃料管和外侧空气管构成,同时在燃料管尾部安装钝体,可通过调节钝体位置改变炉内燃烧状态。在烘炉阶段,钝体被推入炉膛内(图1(c)左图),形成钝体稳燃火焰,即常规传统燃烧方式;炉内壁面平均温度达1 073 K后将钝体位置拉回空气管道内部(图1(c)右图),通过缩小空气流通面积以提高流速,进而形成MILD燃烧。具体试验过程可参考文献[15]。

燃烧炉炉体由内至外依次为耐火砖层、保温层以及承重外壳,主要材料分别为高铝砖(70% Al2O3+24% SiO2)、石棉纤维(44% Al2O3+52% SiO2)和不锈钢(19% Cr+10% Ni+Fe)。3层材料的厚度分别为75、150及5 mm(图1(d))。为开展CHT耦合模型的燃烧CFD数值模拟,对上述3种不同炉衬材料在不同温度下的热物理属性(密度、导热率及比热容)进行测试,并对测试数据进行拟合。3种炉衬材料的各热物理属性参数见表1(T为材料温度)。

试验燃料输入热负荷为9.5 kW,空气和燃料均为常温,空气过量系数为1.25。采用R型热电偶测量炉内烟气温度,同时利用Kane9106型烟气分析仪测量炉内主要烟气组分(O2、CO以及NO),测量孔分布在离燃烧器出口135、225、315、405和495 mm高度上,径向上间隔5 mm测量1组数据。

2 数值模拟方法

数值模拟基于商业软件Fluent仿真平台,采用k-ε双方程模型求解湍流脉动及耗散,通过离散坐标DO模型求解烟气与炉墙之间的辐射换热,同时利用灰气体加权平均方法计算烟气黑度。此外,采用精度更高的涡耗散概念EDC模型来捕捉湍流和化学反应之间的相互作用,同时利用当前精度更高的Okafor详细化学反应机理求解CH4氧化和NOx生成过程[16]。

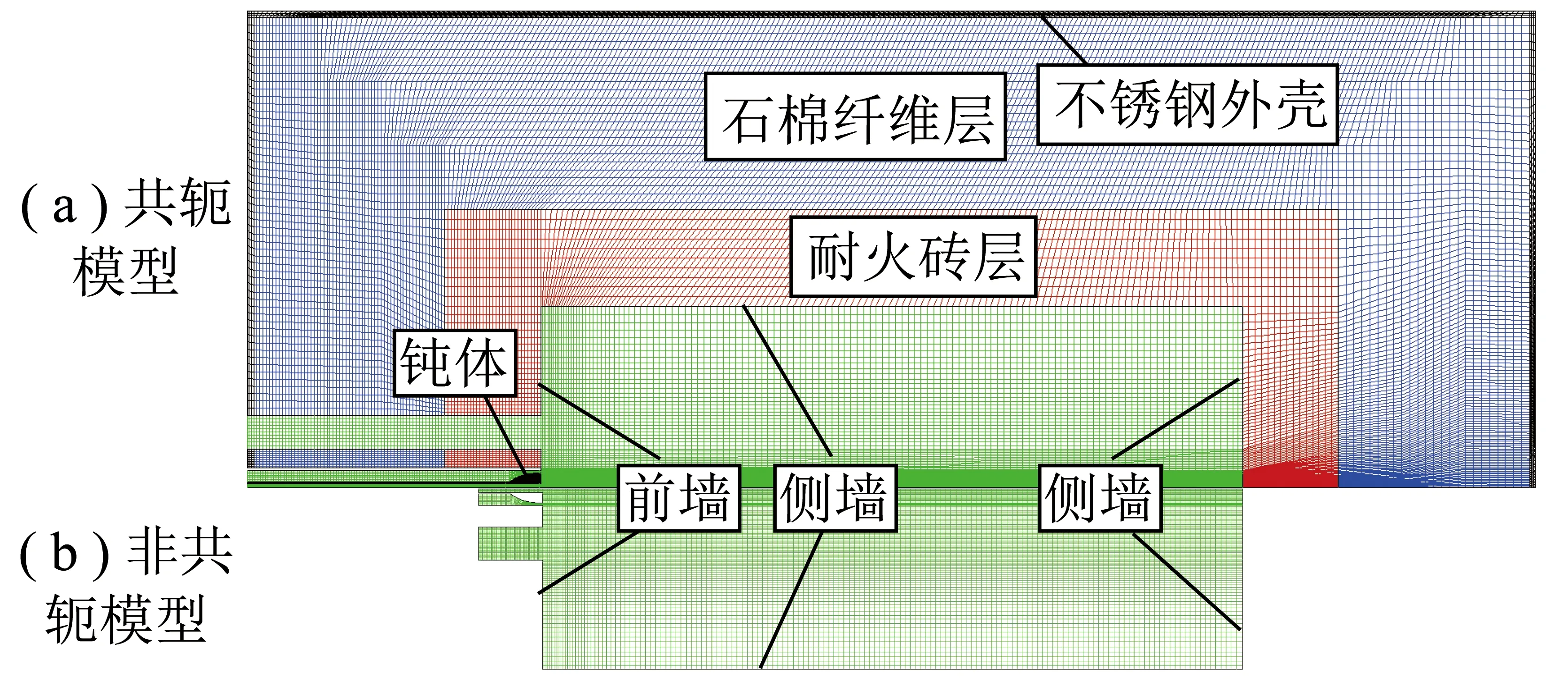

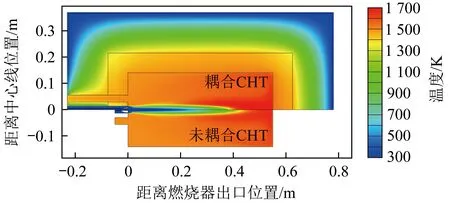

为明确CHT模型对数值模拟结果预测准确性的影响,分别对甲烷MILD燃烧试验开展了耦合CHT模型和未耦合CHT模型的模拟工作。2种工况下的计算域如图2所示,采用Gambit软件对计算域进行网格划分。在流体区域(即炉膛内),最小的网格尺寸在0.1 mm,已接近湍流的积分尺度,且笔者之前研究表明所用网格密度能保证网格的独立性[17]。

图2 燃烧数值模拟计算域Fig.2 Computational domain in combustion numerical simulation

相较常规的恒定壁面温度或恒定壁面热流方法,采用CHT模型计算精度更高,然而由于需考虑耐火材料的内部导热过程,网格数量和求解计算量会增加。但随技术发展,耦合CHT模型进行燃烧数值模拟仍具有较高可行性。

在CHT模型框架下,流-固界面以固-固界面间的换热通过求解器内的Couple边界条件自动计算。对于燃烧炉来说,燃烧烟气与炉膛壁面的换热通过系统能量平衡自动求解,二者交换的热量由燃烧室外部的保温材料经导热向外界环境传递,因此只需设置燃烧炉外表面与环境大气之间的对流换热系数即可。通常燃烧炉外表面为铸铁或不锈钢材料,外界空气流速小于1 m/s,因此对流换热系数可通过查询资料获取,且波动范围较小。由于实际燃烧炉外壳温度较低(通常低于333 K),此时辐射换热量极小,因此其与大气环境之间的换热通过设置对流换热边界条件实现。外壳与大气环境间的对流换热系数为20 W/(m2·K)。

未耦合CHT模型方式时,炉膛的前墙、侧墙以及后墙即为计算域的边界。在实际测试中仅测量炉膛侧墙温度,平均值在1 500 K左右。考虑到MILD燃烧方式下炉内温度较均匀,因此将前墙和后墙的平均温度假设为1 500 K。即未耦合CHT模型方式时,炉膛内壁面的热边界条件采用恒定壁温假设,设定为1 500 K。

3 计算结果及分析

3.1 数值模拟方法验证

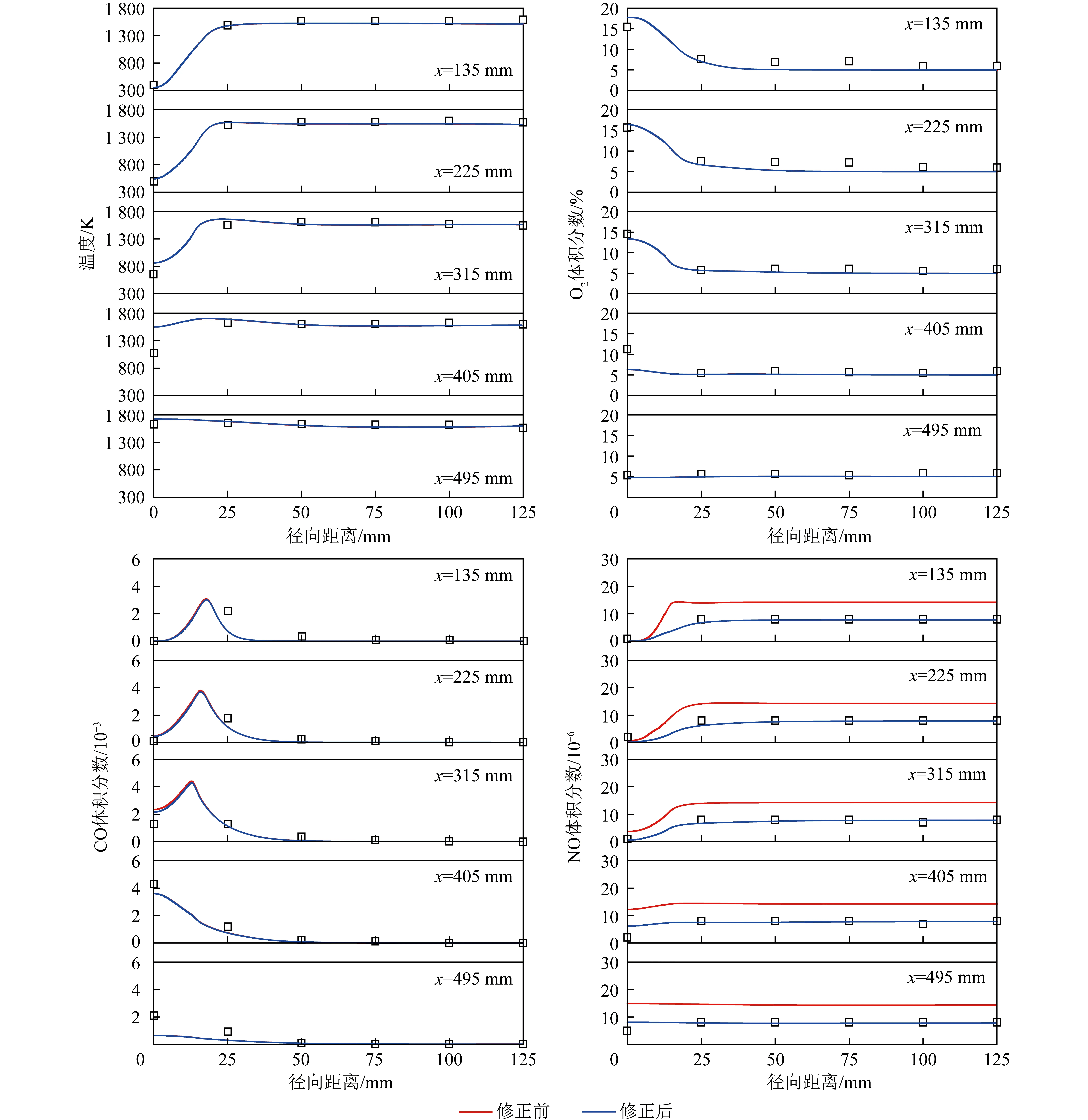

数值计算结果的准确性不仅与流动换热模型有关,还受化学反应机理可靠性的直接影响。数值模拟模型验证结果如图3所示(CO、NO为干燥基数据),CFD数值模拟首先对OKAFOR等[16]原始机理的可靠性进行验证,对比炉膛不同高度上烟气温度及主要烟气成分的径向分布结果(图3红线)。发现原始Okafor机理在温度、O2以及CO预测上与试验测试结果匹配较好,然而过高预测了NO生成量,这是由于原始Okafor机理中部分NOx来自GRI3.0机理,而GRI3.0机理的热力学NOx路径及快速型NOx路径的基元反应动力学常数偏大[18]。为消除该影响,参考前人研究结论[19-20],对原始Okafor机理中的NOx部分进行修正,将热力型NOx路径及快速型NOx路径的基元反应动力学常数替换成GRI2.11中常数。图3蓝线为修正后Okafor机理对试验工况验证,可知修正NOx反应机理并未影响温度、O2及CO的预测准确性,同时NO分布的预测精度明显提高。因此本文后续数值模拟工作将基于修正后的Okafor机理。

图3 数值模拟模型验证结果Fig.3 Validation results of numerical modeling

3.2 耦合CHT模型前后MILD燃烧下传热特性对比

在本文计算域下,耦合CHT模型虽使网格数量增加2万个左右,但个人台式工作站计算机(Dell T7920)上模拟收敛的时间并未显著增加。说明耦合CHT模型开展燃烧过程数值模拟将在相近的计算量前提下实现计算精度的提升。

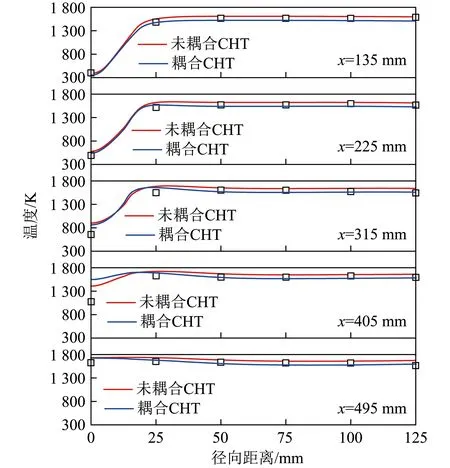

耦合CHT模型前后炉内不同高度径向温度分布如图4所示,可知考虑CHT模型后炉膛不同高度上的温度曲线峰值有所降低,而在x=405 mm处中心区域的温度水平提高,说明火焰结构改变。为进一步了解耦合CHT模型后对计算结果的影响,展示了炉膛中心截面上的温度分布云图如图5所示。可知未考虑CHT模型时,炉膛中心存在一个更大的冷区,主要表现在长度方向上。但是否耦合CHT模型对MILD燃烧炉内的温度分布无显著影响。

图4 耦合CHT模型前后炉内径向温度分布对比Fig.4 Comparison of radial temperature distributions in furnace before and after coupling CHT models

图5 耦合CHT模型前后炉内温度云图对比Fig.5 Comparison of furnace temperature contours before and after coupling CHT models

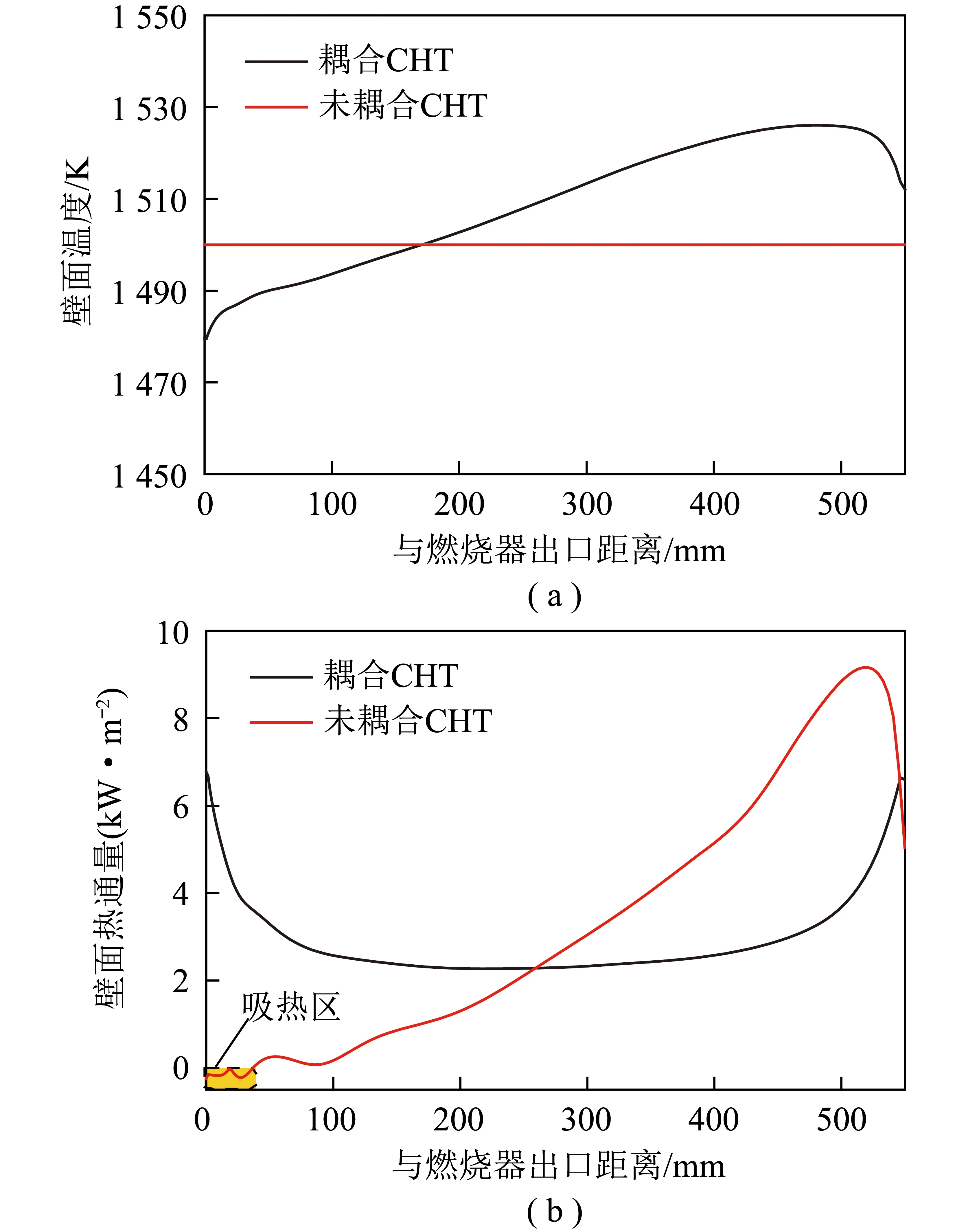

耦合CHT模型前后炉膛侧墙上的温度及热通量密度分布如图6所示。由图6(a)可知,考虑CHT模型后炉膛侧墙的实际温度并不恒定,在炉膛上游低于1 500 K,而在炉膛下游则高于1 500 K。这种温度分布规律在TU等[9]工业规模MILD燃烧试验炉中也有报道,原因主要是MILD燃烧方式下燃料着火被推迟,使燃料燃烧的主要放热区域向炉膛下游迁移。但在未耦合CHT模型方式下,由于炉膛前墙的实际温度低于1 500 K,而此时设定的边界条件为1 500 K,出现了图6(b)中左侧的吸热区。此吸热区表示侧墙该区域不仅未向外传递热量,反而向烟气放热,使系统总体输入热量增加。

图6 耦合CHT模型前后炉膛侧墙温度和热流密度对比Fig.6 Comparison of temperature and heat flux distributions on furnace side wall before and after coupling CHT models

为进一步考察炉膛上游的换热情况,分析了炉膛前墙上的径向温度分布以及热流密度,如图7所示。可知炉膛前墙实际温度空间整体低于1 500 K,因此未耦合CHT模型时前墙所有区域基本处于净吸热状态。

图7 耦合CHT模型前后炉膛前墙温度和热通量密度对比Fig.7 Comparison of temperature and heat flux distributions on furnace front wall before and after coupling CHT models

通过对比耦合CHT模型前后的模拟结果,发现未耦合CHT模型时仍能获得较准确的温度分布,但炉膛上游出现逆换热现象。根据热力学第二定律,这种现象在实际中基本不可能出现。因此,采用CHT模型模拟燃烧过程能获得更真实的炉内及炉体的温度与热量分布情况,有助于正确认识MILD燃烧及其他燃烧方式下的传热机制。后续将基于CHT模型对MILD燃烧和传统燃烧方式开展数值模拟,以明确2种燃烧方式下炉内传热特性的差异。

3.3 耦合CHT模型下不同燃烧方式传热特性对比

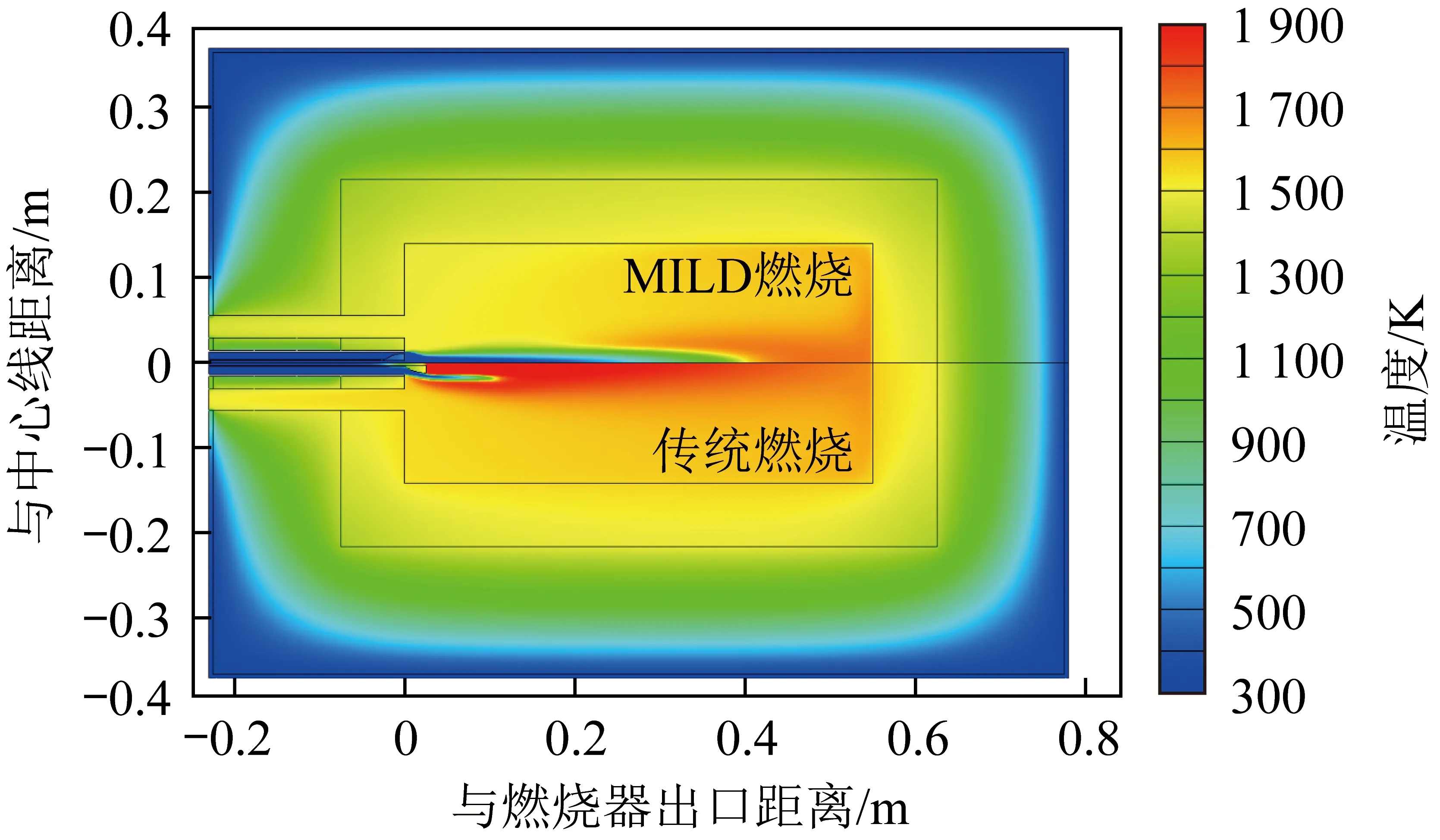

MILD燃烧和传统燃烧方式下炉内及炉体上的温度分布云图如图8所示。由于温度标尺的最大值比图5高,因此MILD燃烧方式下炉内高温区的颜色较浅。对比2种燃烧方式,发现传统燃烧下高温区在燃烧器出口处较集中,温度峰值接近2 000 K,出口干烟气中NO质量分数达50×10-6左右,与试验测试结果一致。

图8 2种燃烧方式下炉内温度云图对比Fig.8 Comparison of furnace temperature contours between two combustion modes

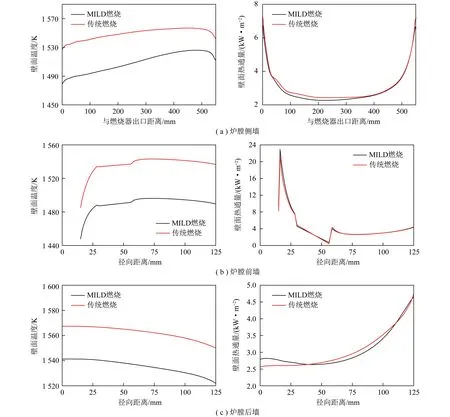

2种燃烧方式下炉膛侧墙、前墙和后墙的温度及热流密度分布如图9所示。由图9可知,从温度分布来看,常规燃烧下炉膛任何区域的炉壁温度均比MILD燃烧高20~40 K,因而炉壁和外表面之间的传热温差更大,进而导致所有壁面上的热流密度整体较大。

图9 2种燃烧方式下不同炉壁的温度和热流密度对比Fig.9 Comparison of temperature and heat flux distributions on different furnace wall regions between two combustion modes

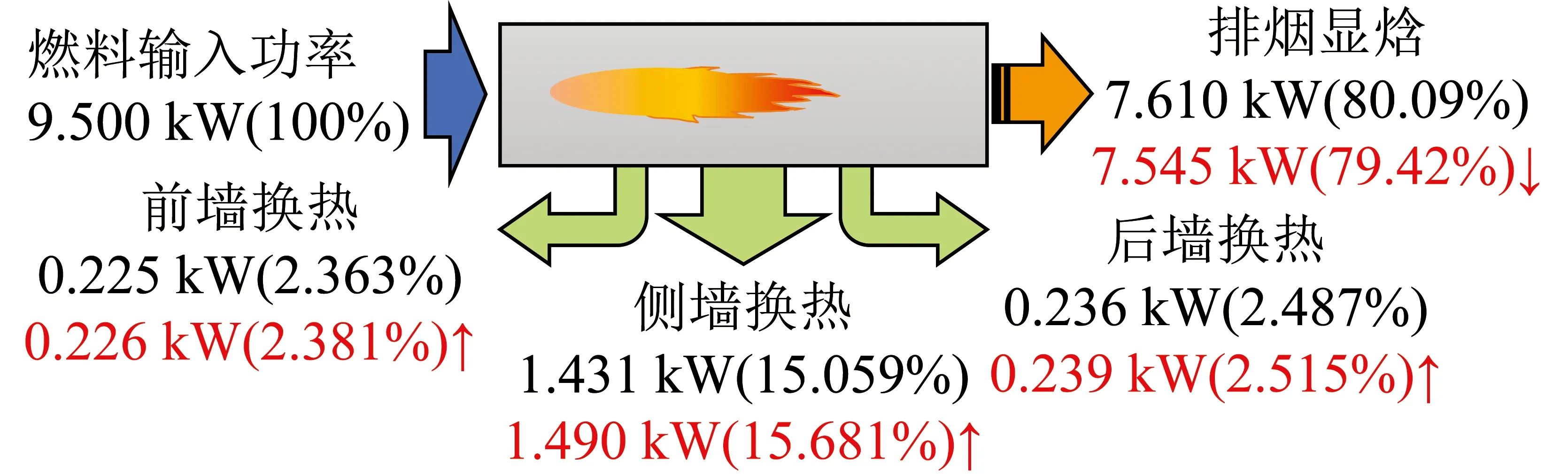

对图9各壁面热流密度进行空间积分获得各壁面上的热交换量,即壁面吸热量,由辐射换热量和对流换热量共同组成。同时查询排烟口热烟气的质量流量、比热容及温度,计算排烟的焓值,进而根据能量守恒定律绘制能量平衡(图10)。其中,黑色和红色数字分别对应MILD燃烧和常规燃烧方式。

图10 2种燃烧方式下能量平衡Fig.10 Energy balance diagrams of two combustion modes

由图10可知,MILD燃烧方式下的排烟显焓占比增加了0.67个百分点,这主要是由于排烟温度上升近10 ℃导致。此外,前墙、侧墙和后墙的换热量在MILD燃烧方式均下降,幅度分别为0.018、0.622 和0.028个百分点,这主要是由于温度峰值下降引起辐射换热效果变差导致。

2种不同燃烧方式下炉膛不同壁面上的换热量对比如图11所示。可知MILD燃烧方式下总体换热量在3个不同壁面均有所下降,但辐射换热和对流换热对总体换热量的贡献率却有显著差异。

图11 2种燃烧方式下不同炉壁换热量对比Fig.11 Comparison of heat flux on different furnace wall regions between two combustion modes

在前墙和后墙上,MILD燃烧下的辐射换热量高于常规燃烧,涨幅分别为2.21和24.62 W;但对流换热量减小,幅度分别为3.93和27.27 W。但在侧墙上,MILD燃烧方式下的辐射换热量下降290.71 W,但对流换热量增加231.63 W。由图11(d)可知,MILD燃烧方式下虽然对流换热增强,但由于辐射换热下降幅度更大,导致总体换热效果变差。同时,辐射和对流在总体换热量中占比发生变化。其中,辐射换热在MILD燃烧和传统燃烧方式下占比分别为70.72%和81.92%,对流换热的比重分别为29.28%和18.08%。因此在本文燃烧炉内,MILD燃烧方式虽能显著降低NO排放,同时维持高燃烧效率,但炉内换热效率却低于传统燃烧方式,这是MILD燃烧需克服的问题。本文燃烧系统采用常温空气,而大多数实际应用场景下都存在烟气余热回收装置来加热助燃空气,减少排烟热损失。若在此运行条件下,有望提高MILD燃烧炉内的平均温度水平,进而改善其传热特性,需进一步深入研究。

4 结 论

1)采用CHT共轭传热燃烧数值模拟方法研究了天然气MILD燃烧炉内的传热机理与特性,MILD燃烧方式下,原始Okafor化学反应机理能大致准确描述炉内温度分布及CH4氧化过程,但会过高预测NO生成量。对该机理中NOx子模型修正后,预测的MILD燃烧NO生成量与试验测量匹配良好。

2)未耦合CHT模型时,虽然预测的炉内温度分布与试验测试结果接近,但在炉膛前墙壁面出现放热现象,与实际情况不符。虽然耦合CHT模型会增加网格数量和数值求解时间,但在预测燃烧炉内的传热特性时必不可少。

3)耦合CHT数值模拟结果显示MILD燃烧方式下炉内换热特性与传统燃烧显著不同。在炉膛前墙和后墙,MILD燃烧方式下的辐射换热量高于常规燃烧方式,但对流换热量却低于常规燃烧方式;而在炉膛侧墙上截然相反。总体上,MILD燃烧下的辐射换热占比从常规燃烧的81.92%降至70.72%,对流换热占比从常规燃烧的18.08%升高至29.28%。但由于辐射换热量减少幅度超过对流换热的增加幅度,导致MILD燃烧下炉膛壁面的总换热量低于常规燃烧。说明MILD燃烧主要优势在于降低NOx排放,而不具备节能潜力,这归因于该方式下显著降低的温度峰值造成辐射换热量下降。本研究中空气为常温,并无预热。实际生产中,可通过换热器预热空气,回收烟气中余热,进而减少排烟热损失。