超高强度钢A100 本构方程与动态再结晶行为

林发驹,李 雄,吴铖川

(1.攀钢集团研究院有限公司,四川 攀枝花 617000;2.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009)

0 引言

超高强度钢由于具备超高强度、优良的冲击韧性、耐腐蚀性以及疲劳断裂而被广泛应用于飞机起落架主承力构件、机翼主梁、平尾转轴、直升机旋翼轴、接头和对接螺栓等,是航空制造业必不可少的材料之一[1−2]。为满足大型航空构件材料的使用要求,科研工作者在Co-Ni 马氏体钢的基础上建立了高强度和高韧性的二次硬化型超高强度钢。1978年,Little[3]在HY180 的基础上提高C 和Co 元素含量,成功开发出AF1410 钢,抗拉强度达到1 600 MPa的同时断裂韧性为150 MPa·m1/2,还具有良好的可焊接性和抗应力腐蚀性能,可在海洋气候条件下应用,但强度没有达到大型航空件的要求。1991 年由美国Carpenter Technology 公司的Hemphill 等[4]在AF1410 钢的基础上沿用其冶金思路,采用统计理论和计算机技术,构建了一个Fe-Co-Ni-Mo-Cr-C 合金系性能和元素间相互作用关系的计算机模型,成功设计和试验验证了一种新型二次硬化型超高强度钢Aer Met100(简称为 A100)。与AF1410 钢相比,该钢进一步重点突出 C、Cr、Mo 元素与基体共格析出的细小碳化物M2C 来达到强化效果,且钢中高的纯净度保证了其具有最佳的强度和韧性配合,即抗拉强度≥1 930 MPa,断裂韧性≥110 MPa·m1/2,同时还具有较好的抗海水腐蚀性能、焊接性能和抗疲劳性能,曾被美国的 Research and Development 杂志评为1991 年100 项最重要的发明之一[5]。A100 钢在美国已成功用于F/A-18、F-22 飞机起落架[6]。

目前,国内除了抚钢能生产出满足飞机起落架用超高强钢A100 产品外,国内其他特钢企业,如冶钢、攀长特都还处于研发阶段,其中钢的纯净度、变形工艺和热处理工艺全流程控制技术环环相扣,是成功开发A100 超高强度钢的关键。在热变形方面,为了获得细小而均匀的组织,同时消除偏析、晶粒粗大等组织缺陷,应严格控制均热温度和保温时间,采用大变形多道次锻造工艺及合适的冷却工艺,使材料发生动态再结晶[7−9]。因此,研究超高强钢A100 热变形及动态再结晶行为具有指导意义。

1 试验材料及方法

本试验所使用的材料为某厂一镦一拔锻造开坯后的A100 棒料,其主要化学成分(%)为:C 0.23,Co 13.93,Ni 11.72,Cr 3.13,Mo 1.30,Si 0.05,Mn 0.012,Al 0.010,Ti 0.007,P 0.002 4,S 0.001 2,O 0.000 9,N 0.001 1。在棒料直径1/4 处取样加工成Ø8 mm×12 mm 的圆柱试样,采用Gleeble-3500 热模拟试验机进行不同温度压缩试验,设定变形温度为 850~1 200 ℃,每隔50 ℃为一组,共8 组试验,应变速率分别为 0.01、0.1、1 s−1和 10 s−1,变形程度为 63.3%(真应变约为1)。试样压缩前以5 ℃/s 的升温速率加热至设定变形温度、保温 5 min 以保证试样内部温度均匀,然后以四种不同的应变速率进行压缩变形,压缩后以20 min 缓慢冷却到常温。

2 试验结果与讨论

2.1 应变温度对A100 钢流变应力的影响

图1 为A100 超高强度钢不同变形温度下的真实应力-应变曲线。

图1 变形温度一定、不同变形速率的真实应力-应变曲线Fig.1 True stress-strain curve of samples deformed at different temperatures and strain rates

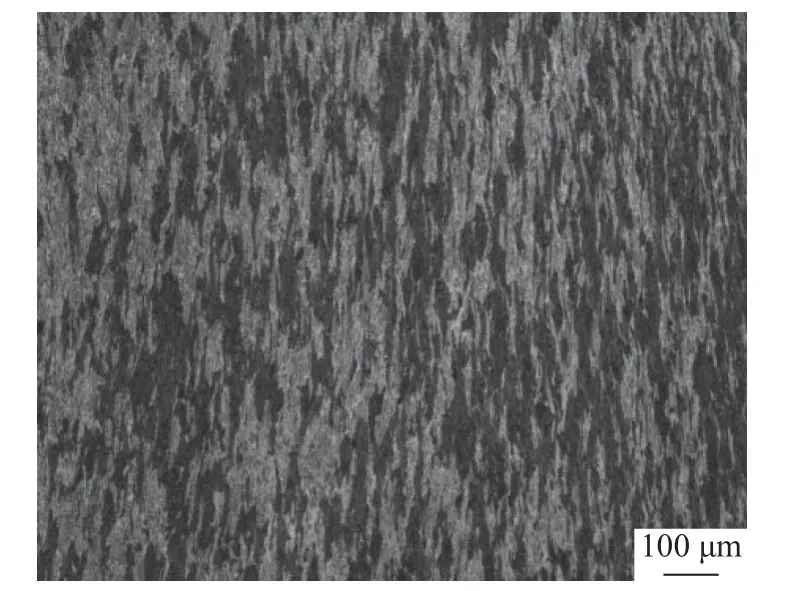

金属的流变应力主要与变形温度、应变速率和变形量有关[10]。根据应力随着应变变化情况的不同,分为动态再结晶型和动态回复型。流变应力随着应变的增加而增加,之后趋于稳定,这一类为动态回复型;流变应力随着应变的增加增至某一峰值后又下降至一稳定值,这一类为动态再结晶型[11−12]。从图1 可以看出,当应变温度为850 ℃、变形速率为0.01~10 s−1,A100 钢的流变应力在变形初始阶段就达到峰值,结合变形温度850 ℃、变形速率1 s−1的金相组织(图2)可知,该阶段属于动态回复。其主要原因是由于该阶段变形温度较低,原子扩散的热激活能小,位错滑移所需要的临界切应力大,而且应变速率越大,变形时间就越短,位错的滑移和攀移不能充分进行[8]。

图2 变形温度850 ℃、变形速率1 s−1 的金相组织Fig.2 Metallographic structure of sample after deformation at 850 ℃ and deformation rate of 1 s−1

随着变形温度和变形量的增大,A100 钢的流变应力在刚开始时随着应变的增加上升,之后开始下降。这是因为在变形初始阶段由于加工硬化占主导地位,所以流变应力随着应变的增加而增加,之后当变形大于峰值应变,动态再结晶发生软化作用,流变应力随应变的增加而减小,这种规律在变形温度为900~1 200 ℃、应变速率为0.01~10 s−1、真应变大于0.4 时最为明显。由此可知,此时A100 钢的流变应力曲线属于典型的动态再结晶流变应力曲线,而且温度越高,再结晶越容易,流变应力越小;应变速率越低,变形时间越久,再结晶越充分,且新生成的晶粒有较长时间长大,使得动态再结晶更易进行,同时应变速率低时材料的临界切应力降低,导致变形抗力降低。应变速率为 10 s−1、变形温度不同时,A100 钢的动态再结晶及长大规律如图3 所示。

图3 不同变形温度下热压缩A100 钢的显微组织(=10 s−1)Fig.3 Microstructure of hot compressed A100 steel at different deformation temperatures (=10 s−1)

从图3 可知,变形速率为10 s−1,当变形温度为900 ℃时,明显观察到细小的再结晶组织,原始组织有所拉长,表明该温度下发生不完全再结晶;当变形温度大于等于950 ℃时,A100 材料完成了动态再结晶,并且随着加热温度升高,再结晶晶粒尺寸不断长大。这是由于温度升高,热变形激活能增大,动态再结晶形核率升高,但是同时温度的升高增大了晶粒长大驱动力,晶界迁移能力增强,使得动态再结晶过程中晶粒长大速度大于晶粒形核速度。因此,为获得A100 钢细小均匀的完全动态再结晶组织,终锻温度最好控制在950~1 050 ℃范围内。

2.2 应变速率对A100 钢流变应力的影响

图4 为A100 超高强度钢不同变形温度下的真实应力-应变曲线。由图4 可知,应变速率一定时,材料的流变应力随着温度的升高而降低,并且随着变形速率的增加,材料的流变应力不断增大。这是由于当应变速率一定时,随着温度的升高,组织中的位错不断减少,变形时金属滑移需要克服的阻力越来越小。另一方面,变形温度一定时,随着应变速率增加,使得单位时间内产生的位错密度增加,增大了合金的加工硬化程度,同时材料的变形时间缩短,动态再结晶形核数目减小,加工软化程度降低,从而使合金的流动应力值相应增大。图5 比较了变形温度为 950~1 050 ℃、不同应变速率下 A100 超高强度钢的动态再结晶与长大行为。

图4 变形速率一定、不同变形温度的真实应力-应变曲线Fig.4 True stress-strain curves of samples deformed at different temperatures and strain rates

图5 不同变形温度下热压缩A100 钢的显微组织Fig.5 Microstructure of hot compressed A100 steel at different deformation temperatures

由图5 可以看出,当变形温度在950~1 050 ℃时,在应变速率 0.1~10 s−1范围内,材料均发生了动态再结晶。当变形温度一定,随着变形速率的增加,动态再结晶的晶粒度先降低再长大;当变形速率一定,随着变形温度的增加,动态再结晶的晶粒不断长大,其中变形速率为1 s−1获得的晶粒度最小。

应变速率为0.1 s−1,变形温度为950 ℃时,动态再结晶晶粒尺寸较大,且动态再结晶晶界不规则,晶粒呈粗化趋势。这是因为低应变速率下动态再结晶相对容易发生,且低应变速率对应较长的变形持续时间,再结晶晶粒有足够的时间长大;此外低应变速率下原子扩散能力加强,晶界容易迁移,材料的储存能较少,降低了动态再结晶驱动力,再结晶形核率较低,动态再结晶晶粒尺寸能够得到充分发展。

当应变速率增大到1 s−1、变形温度增加到1 000 ℃时,动态再结晶晶粒细化。这是由于一方面应变速率升高导致位错存储能增大,有利于动态再结晶的形核,抑制晶粒的继续长大;另一方面高应变速率下,变形持续时间随着应变速率的升高而减少,为动态再结晶提供的时间减少,原子扩散不充分,降低了再结晶晶粒的长大程度,因此在较高应变速率下可获得细小的晶粒组织。

当应变速率增大到10 s−1,变形温度增加到1 050 ℃时,晶粒组织进一步粗化,这是因为变形较快,产生很大的变形热,致使合金温度升高,储存能增大,为再结晶晶体长大提供驱动力[13]。因此,在变形温度一定时,建议选择较低的变形速率,以获得良好的综合性能。

3 A100 钢热变形特征值本构方程

金属材料高温变形过程中,应变、变形温度和应变速率对流变应力有很大影响。根据双曲正弦的Arrhenius 函数关系,建立A100 钢热变形本构方程。其中典型的三个函数[14−16]包括:

把σp代入上式,并两边取对数,可得:

其中,A1、A2、A、α、n 均为与变形温度T无关的常数;R 为气体常数 8.314 J·(mol·K)−1;Q为变形激活能;σp为峰值应力;α、β、n1之间满足关系:α=β/n1。

3.1 参数确定

将不同变形条件下的实验数据值代入式(4)、式(5),分别对lnσp~ lnεp和σp~ lnεp作图,并对该变形温度下的曲线进行线性拟合,所得的直线斜率即为n1值和β 值(如图6 所示)。对不同变形温度T下的n1值和β 值分别求平均即可得到所需求的值。求得:

图6 应变速率 与峰值应力σp的 关系Fig.6 Relationship between strain rate and peak stress

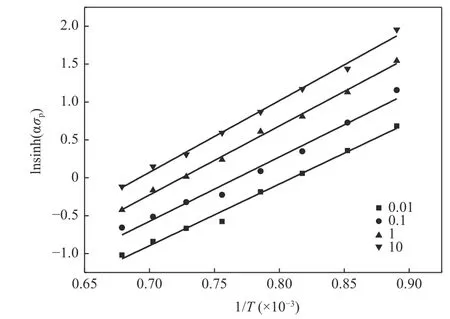

将式(6)分别对T及求偏导,可以得到峰值应力σp与 应变速率之间的关系及峰值应力σp与变形温度T之间的关系分别如图7 及图8 所示。从而可以得到:

图8 lnsinh (ασp)与 之间的关系Fig.8 Relationship between lnsinh (ασp) and

Fig.7 Relationship between lnand lnsinh (ασp)图7ln与lnsinh(ασp)之间的关系

根据Zener 和Holfomon 研究提出的Z 参数方程将式(3)代入可得:

对式(12)两边取自然对数可得:将试验数据代入式(13),采用Origin 软件绘制lnZ−ln[sinh(ασp)]的关系,如图9 所示。

图9 Z 参数与峰值应力σp 之间的关系Fig.9 Relationship between Z parameter and peak stress σp

然后进行线性拟合,其中斜率平均值为n,截距平均值为ln A。求得n=5.875 15,A=7.509 35×1016,相关系数R2=0.996 84,表明精度较高。

3.2 A100 高强度钢本构方程的确定

将所求得的Q、n、A 和 σ的值带入式(5),即可得到A100 钢热变形流变应力本构方程(式14)。

4 结论

1) A100 高强度钢在不同应力条件下的应力−应变曲线包含加工硬化、动态回复和动态再结晶三种特征,且流变应力随变形温度升高而降低,随变形速率增加而增加。

2) 根据A100 高强度钢热压缩真应力-真应变曲线形状分析,变形温度在850 ℃时主要发生动态回复;变形温度在950 ℃以上均已完成动态再结晶,并且随着温度的增加,再结晶晶粒不断长大。建议锻造时采用较低的变形速率和控制终锻温度在950~1 050 ℃,以获得良好的组织。

3) 基于Arrhennius 双曲正弦模型,采用线性回归方法建立了A100 钢在温度区间为 850~1 200 ℃的本构方程,其表达式为: