70 万吨/年连续重整装置能耗核算分析

王奇,李林,陈爱青

(中国石化长岭炼化公司,湖南岳阳 414000)

某炼化企业70 万吨/年连续重整装置包括预加氢处理、重整反应和后分馏部分,以石脑油为原料,在催化剂作用下使烃类分子结构重新排列,生产苯、甲苯、二甲苯等化工原料和高辛烷值汽油组分,同时生成大量氢气[1]。其中,石脑油原料组成中90%以上为直馏石脑油,少部分为其它石脑油;2009 年进行原油劣质化及油品质量升级改造工程后,将原有的低压组合床重整改造为连续移动床工艺,重整装置规模从50 Mt/a 扩能至70 Mt/a,催化剂循环量由260 kg/h提高到350 kg/h。重整反应是强吸热反应,低压高温利于反应进行,生产过程所需能耗较高[2]。随着重整装置扩能改造,石脑油原料优质化升级,生产过程中部分加热炉负荷瓶颈逐渐凸显。利用模拟软件、设计参数核实比对、机泵额定功率核算等综合计算方式,分析出装置实际的能耗分布和能源消耗情况,了解装置负荷瓶颈,对系统平稳运行及更好的挖掘装置降耗潜能具有重要意义。

1 能耗核算

1.1 瓦斯消耗

70 万吨/年连续重整装置部分塔底重沸器和反应装置采用瓦斯加热,瓦斯消耗设备有预加氢反应加热炉F1101、汽提塔底重沸器F1102、重整反应加热炉F1201、脱戊烷塔底重沸器F1202 和脱重塔底重沸器F1203,其中重整反应加热炉F1201 为四合一炉,炉效率93%。通过PertroSIM 软件搭建重整模型,计算各加热炉瓦斯消耗量,核算装置瓦斯消耗总量。重整装置流程如图1所示。

图1 重整装置示意流程

1.1.1 F1101

PertroSIM软件拟合F1101进料,根据F1101油品进出口温度计算出焓差值,F1101 热效率93%,由瓦斯组成核算出瓦斯低发热值36 000 kJ/kg。表1 为F1101 油品物料组成和拟合结果,包含C2~C11异构烷烃、正构烷烃、烯烃、环烷烃和芳烃质量占比;表2 为模拟条件和负荷核算结果。由表1 可知,F1101 油品进料组成拟合结果与化验分析一致,拟合度较好,结果可信度高。由表2 可知,预加氢进料经F1101 加热至282.5 ℃需要消耗热功率为4 667.7 kW,折算瓦斯量为0.467 t/h。F1101设计负荷为6 080 kW,即实际消耗热功率为设计负荷的76.8%,负荷存富余。

表1 F1101 进料拟合结果

表2 F1101 模拟条件及结果

1.1.2 F1102

利用瓦斯组成核算出瓦斯低发热值36 000 kJ/kg,F1102 热效率93%,软件模拟汽提塔T1101 分馏过程,模拟条件及结果见表3。由T1101分馏条件核算出F1102热量消耗为7 201.1 kW,折算成瓦斯量为0.720 t/h,炉设计负荷为7 380 kW,实际消耗热功率为设计负荷的97.6%,即实际生产过程中F1102负荷受限,在装置大负荷运行过程中加热炉供热负荷瓶颈凸显,限制装置处理能力。为确保安全运行,可通过适当降低汽提塔回流比,降低塔底油初馏点等方式降低塔底重沸炉负荷。

表3 T1101 模拟条件及结果

1.1.3 F1201

拟合重整反应进料、生成油和循环氢组成,具体拟合条件见表4。通过计算油品和循环氢在各加热炉进出口焓差值,核算出四合一炉瓦斯消耗量,具体结果见表5。利用瓦斯组成核算出瓦斯低发热值36 000 kJ/kg,重整四合一炉F1201热效率93%,设计负荷47 170 kW,由表5 结果可知,加热炉核算负荷为32 159 kW,消耗瓦斯量为3.216 t/h。实际消耗热功率为设计负荷的68.2%,重整反应加热炉F1201负荷存在富余。

表4 重整反应模拟计算条件

表5 F1201 模拟计算结果

1.1.4 F1202

利用瓦斯组成核算出瓦斯低发热值36 000 kJ/kg,F1202热效率93%。模拟T1201分馏过程,模拟条件及结果见表6。核算F1202 热量消耗为6 357.0 kW,折算成瓦斯量为0.636 t/h,脱戊烷塔底重沸炉F1202设计负荷为6 740 kW,实际消耗热负荷为设计负荷的94.3%,即实际生产过程中F1202 负荷受限,在装置大负荷运行过程中加热炉供热负荷瓶颈凸显,可操作弹性减小。实际生产过程中需适当控制塔回流比在较低水平,降低塔底油初馏点,减少塔底重沸炉负荷。

表6 T1201 模拟参数及结果

1.1.5 F1203

利用组成核算出瓦斯低发热值36 000 kJ/kg,F1203 热效率93%。模拟T1202 分馏过程,模拟条件及结果见表7,其中模拟控制条件为塔顶液相外排量33 t/h,塔底温度173 ℃,塔顶回流量18 t/h。由T1202分馏条件核算出F1203热量消耗为5 323.7 kW,折算成瓦斯量为0.532 t/h,炉设计负荷为5 850 kW,实际运行负荷为设计负荷91.0%。在实际生产过程中,脱重塔塔顶料作为芳烃抽提装置原料,如重整原料较优,芳烃抽提装置原料产量增加时,脱重塔底重沸炉负荷受限明显,需根据重沸炉负荷适当调整抽提进料量,确保塔底重沸炉不超设计负荷。

表7 T1202 模拟参数及结果

1.2 蒸汽消耗

连续重整装置有余热锅炉自产3.5 MPa 蒸汽,同时重整循环氢气压缩机汽轮机消耗3.5 MPa蒸汽,重整预分馏塔T1102 使用3.5 MPa 蒸汽提供塔底热源。1.0 MPa蒸汽消耗主要有脱丁烷塔T1203和发泡剂塔T1205,为发泡剂生产过程塔底重沸器供热。

1.2.1 T1203

E1211出口凝结水温度150 ℃,压力0.7 MPa,该温度压力下凝结水汽化热为2 047 kJ/kg,升温比热容为4.25 kJ/(kg·℃),E1211入口蒸汽和出口凝结水温差为70 ℃,计算温降放热值297.5 kJ/kg,传热有效热功率93%。如表8 所示,由拟合T1203 分馏条件核算出相应热量消耗2 020 kW,折算成1.0 MPa蒸汽为3.34 t/h。

表8 T1203 模拟参数及结果

1.2.2 T1205

E1221 出口温度146 ℃,压力0.7 MPa,该温度压力下凝结水汽化热为2 047 kJ/kg,升温比热容4.25 kJ/(kg·℃),E1221入口蒸汽和出口凝结水温差74 ℃,计算温降放热值314.5 kJ/kg,传热有效热功率93%。如表9 所示,由拟合T1205 分馏条件核算出相应热量消耗1 834 kw,折算成1.0 MPa蒸汽为3.0 t/h。

表9 T1205 模拟参数及结果

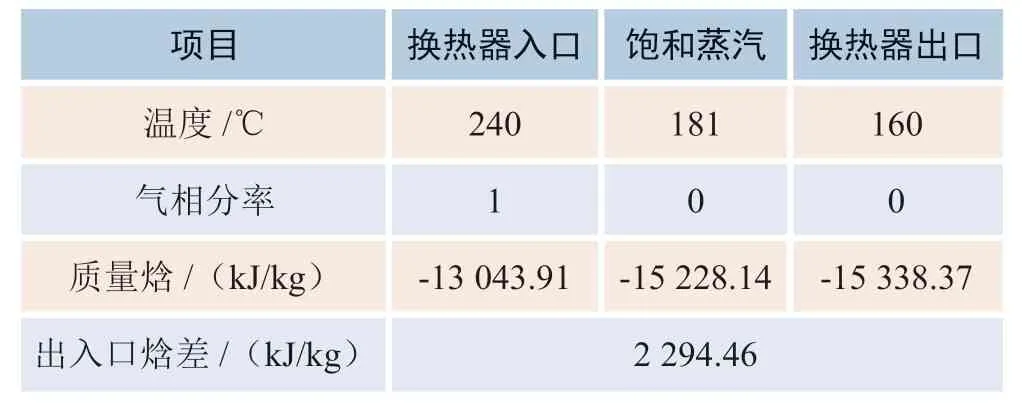

1.2.3 T1102

拟合T1102 分馏过程,其中T1102 的控制参数见表10。表11、表12 为模拟生产过程中3.5 MPa蒸汽与1.0 MPa 蒸汽焓值大小和换热前后焓值变化,其中3.5 MPa蒸汽实际压力达到3.61 MPa,1.0 MPa蒸汽实际压力只有0.87 MPa。由表可知,蒸汽经换热器后放出的热量中潜热远大于显热。实际生产过程中,换热器入口加除氧水降温后给T1102 塔底重沸器供热,因热量主要为蒸汽潜热,所以温度降低对蒸汽消耗量影响不大。为简化计算结果,不考虑除氧水注入使蒸汽温度下降后对蒸汽消耗量的影响。T1102分馏过程所需3.5 MPa蒸汽和1.0 MPa蒸汽结果见表13。即T1102 分离过程用1.0 MPa 蒸汽供热需7.96 t/h,用3.5 MPa 蒸汽加热需蒸汽量7.44 t/h。

表10 T1102 分离控制参数

表11 3.5 MPa 蒸汽焓值和焓差大小

表12 1.0 MPa 蒸汽焓值和焓差大小

表13 T1102 塔底重沸蒸汽消耗量

1.2.4 连续重整3.5 MPa 蒸汽

重整装置3.5 MPa 蒸汽包括自产蒸汽和蒸汽消耗部分,后者为汽轮机和T1102 重沸器消耗。以3月数据为例,汽轮机蒸汽消耗量为14 t/h,T1102蒸汽消耗量为7.4 t/h;自产3.5 MPa蒸汽为11.8 t/h。即重整装置3.5 MPa蒸汽消耗量为9.6 t/h。

重整装置锅炉自产3.5 MPa 蒸汽量一定,消耗量为汽轮机和预分馏塔底供热,其中重整循环氢压缩机依靠3.5 MPa 蒸汽带动汽轮机做功,在重整负荷一定情况下,汽轮机消耗3.5 MPa 蒸汽量降幅有限。预分馏塔底3.5 MPa蒸汽消耗量为7.4 t/h,占比达34.6%,其塔底温度约为140 ℃,属于高质低用,可改为1.0 MPa蒸汽为其塔底供热热源,以减少3.5 MPa蒸汽消耗[3]。

1.2.5 连续重整产1.0 MPa 蒸汽

重整装置1.0 MPa 蒸汽包括自产和消耗部分,自产即C1201产14 t/h,E1106产3.7 t/h(产凝结水和1.0 MPa 蒸汽比例取1:1),合计产1.0 MPa 蒸汽17.7 t/h。

重整1.0 MPa 蒸汽消耗为T1203 消耗3.34 t/h,T1205消耗3 t/h,E1944、E1946、M1941合计消耗蒸汽1.1 t/h,汽化器消耗蒸汽0.2 t/h,合计消耗7.64 t/h。综合看重整装置1.0 MPa蒸汽产汽量为10.0 t/h。

重整1.0 MPa 蒸汽整体消耗量正常,预分馏塔底热源E1106 产生的蒸汽比例较大,为更高效的利用热值,降低3.5 MPa 蒸汽消耗,可在E1106 蒸汽出口增设减压阀,减少蒸汽生成。

1.3 电耗

重整新区耗电设备主要包括机泵、压缩机和电加热器,由表14、表15和表16可知总额定功率,机泵、运行机泵机组(不含备用)和电加热器耗电总和即为重整装置的耗电电量,取额定功率80%,重整装置电耗负荷为4 282 kW。按3月计算,重整装置耗电量为3 185 808 kW·h,实际耗电2 213 892 kW·h。因重整和芳烃抽提装置用电量合并统计,装置内部电耗分摊导致偏差,实际用电正常。

表14 重整装置机泵耗电汇总

表15 重整新区压缩机汇总

表16 加热器汇总

1.4 其他能源介质

循环水、新鲜水、除氧水、凝结水和除盐水均采用表计量值。其中,3月份除盐水消耗为0,统计消耗为11 163 t/h。

2 能耗分析

对70 万吨/年连续重整装置进行能耗核算,详见表17。

表17 月能耗核算分析

由表17可看出:

(1)重整装置实际综合能耗大约为70 kgEO/t。

(2)F1102 核算负荷较高,运行过程中存在超负荷风险;F1102为T1101塔底重沸炉,为T1101提供热源,T1101 塔顶拔出轻烃组分,保证重整进料初馏点。实际运行过程中为保障重整进料初馏点,F1102降低能耗的可能性较小。

(3)F1202 和F1203 核算负荷较高,运行过程中存在超负荷风险;F1202 和F1203 分别为脱戊烷塔T1201 和脱重塔T1202 塔底重沸炉,运行过程中为保障抽提进料初馏点和干点,F1202 和F1203 降耗空间较小。

(4)通过核算可知,T1102 塔底热源改用1.0 MPa 蒸汽供热时蒸汽消耗量与3.5 MPa 蒸汽供热消耗量相近;T1102塔底热源改用1.0 MPa蒸汽供热有利于降低装置综合能耗。(5)T1102塔底热源利用率不高,3.5 MPa蒸汽换热后生成蒸汽较多,可通过在E1106 蒸汽出口增设减压阀等方式,减少换热后出口蒸汽量。

3 总结

通过核算发现,重整装置汽提塔底重沸炉F1102、脱戊烷塔底重沸炉F1202 和脱重塔底重沸炉F1203实际运行负荷较高,运行过程中存在超负荷运行风险,为确保装置安全运行,装置大负荷运行过程中,可通过适当降低汽提塔T1101和脱戊烷塔T1201回流比,降低塔底油初馏点等方式降低塔底重沸炉负荷[4];需根据脱重塔T1202 塔底重沸炉负荷适当调整抽提进料量,确保塔底重沸炉不超设计负荷。

连续重整装置综合能耗大约为70 kgEO/t,要完成全年64.5 kgEO/t能耗指标,有以下几个可能的方向:

(1)T1102重沸蒸汽改1.0 MPa蒸汽。1.0 MPa蒸汽和3.5 MPa 蒸汽供热热值差异较小,改用1.0 MPa 蒸汽可降能耗约1.15 kgEO/t,但受限于1.0 MPa蒸汽管线管径,需要整体改造。

(2)T1102 塔底热源利用率不高,蒸汽换热后产生蒸汽较多,可通过在E1106 蒸汽出口增设减压阀等方式,减少换热后出口蒸汽量。

(3)停开T1203、T1205可节约1.0 MPa蒸汽6.34 t/h,降低装置能耗约5.75 kgEO/t,但停产戊烷油产品总体效益不划算,需综合权衡。

(4)根据重整进料干点和芳烃抽提装置二甲苯中非芳含量变化情况调整重整反应温度,降低反应炉负荷,节约瓦斯。

(5)适当低控重整循环氢量,降低汽轮机转速,减少3.5 MPa蒸汽消耗量。