油田采出水结垢离子矿化浮选技术研究

李磊,刘雨文,李少民

(中国石油化工股份有限公司胜利油田分公司,山东东营 257051)

1 油田采出水结垢及治理现状分析

1.1 结垢现状

采出水的热力学不稳定性和化学不相溶性,往往会造成油井井筒、地面系统及注水底层结垢,已成为油田采出水处理和回注过程中面临的严重问题之一。结垢现象发生在地层和输油管道的各个部位,在井下泵、油管管柱、油嘴及储油设备、注水及排污管线等设备及水处理系统的各个环节[1]也存在,有些井甚至因生产层内结垢沉积而提前废弃[2-4]。

1.2 原因分析

1.2.1 水体水质特性因素

以滨二站采出水为研究对象。

①成垢离子含量:经检测,其中Ca2+含量766.2 mg/l,Mg2+含量172.8 mg/l。水体中成垢离子含量越接近当前状态下的饱和浓度,环境因素发生变化条件下越易发生沉淀反应,导致垢结晶析出。同时注入水与地层水不配伍时,结垢现象极为明显。

②盐含量:经检测,Cl-含量22 019.3 mg/l,Na+含量16 104.3 mg/l,矿化度为45 169.5 mg/l。水体中CaC3的溶解度随NaCL浓度的变化而变化。

③pH 值:经检测,pH 值为6.6,pH 值影响水体中HCO-3-CO2-3平衡,直接导致水体中成垢离子CO2-3碳酸根的含量变化,导致结垢发生。

1.2.2 环境因素

①温度:碳酸钙在水中的溶解度随温度的升高而下降。温度升高,促进碳酸钙垢成。由于产出液在油水分离器中加热升温,注入水在注水井井筒、井底、近井地带的温度明显高于地面,所以这些部位成为碳酸钙垢高发区域。

②压力:压力降低,有利于水中二氧化碳逸出,促使碳酸钙沉淀形成,易形成碳酸钙垢。因压力骤降等原因,在油井井筒、设施管网中会产生结垢现象。

③流体流态:影响结垢的流体动力学因素主要是液流形态、流速及其分布。结垢优先在高度紊流区发生。紊流使水质点相互碰撞,促使晶核快速形成。因此采出水系统内不光滑表面、已腐蚀表面、流通截面积或形状发生变化的部位易出现紊流状态,井底区域紊流剧烈,更易产生结垢。

通过跟踪调研33口水井作业现场油管和工具起出情况,结垢问题集中在井深大于1 500 m的区域。垢样主要分为两类,一是尾管及底球上部颗粒状碳酸盐垢,二是油管内壁致密的环状碳酸盐垢层。对现场所取结垢产物进行X-RD分析,其主要成分为方解石(化学成分CaCO3),所占质量百分比为78.9%。

1.3 防垢治理技术现状

针对油田采出水结垢问题,通常采用化学防垢剂或物理防垢法缓解结垢[5-12],但在温度、压力等多因素条件下,仍无法避免结垢现象的发生。工艺防垢法受影响因素较多,极易产生与预期的偏差,防垢效果不理想且资金投入大;物理阻垢法投资稍小,但受限于技术不成熟以及现场条件,不能单独使用进行防垢;化学阻垢剂投资少、技术成熟,见效快,效果好,但仍存在药剂生物可降解性差等问题,且随着药剂失效、离子缓释会使成垢离子仍然存在并在采出水的循环过程中逐渐积累,最终造成更严重的结垢问题。目前的分离成垢离子防垢工艺(反渗透工艺等)前期投入大、运行成本高。

因此,亟需开发经济、高效的采出水成垢离子新型分离技术,从根本上解决油田采出水结垢问题。

2 油田采出水结垢离子矿化浮选技术研究

基于油田采出水从“阻垢”向“捕垢”理念的转变,开展采出水多相流矿化浮选去除结垢离子的技术研究。

2.1 技术路线

根据离子分析、捕集吸附机理等技术研究,优化筛选出高效捕集剂、捕收剂。通过在水处理源头投加高效捕集剂吸附成垢离子,与捕收剂缔合形成成垢离子-捕集剂-捕收剂复合体,再通过多相流氧化/矿化浮选工艺去除,达到清除结垢离子的目的。技术路线如图1所示。

图1 技术路线

2.2 捕集剂与捕收剂筛选

按照物化性质稳定、高比表面积,吸附容量大、官能团丰富、价廉易得等原则,筛选出32种矿物质作为初选捕集剂。通过开展Ca2+、Mg2+捕集试验,矿物3、10、15(后以a、b、c代替)结垢离子去除率达到49.5%以上,是矿物型离子捕集剂的较佳选择。捕集剂筛选结果见表1。

表1 捕集剂筛选结果

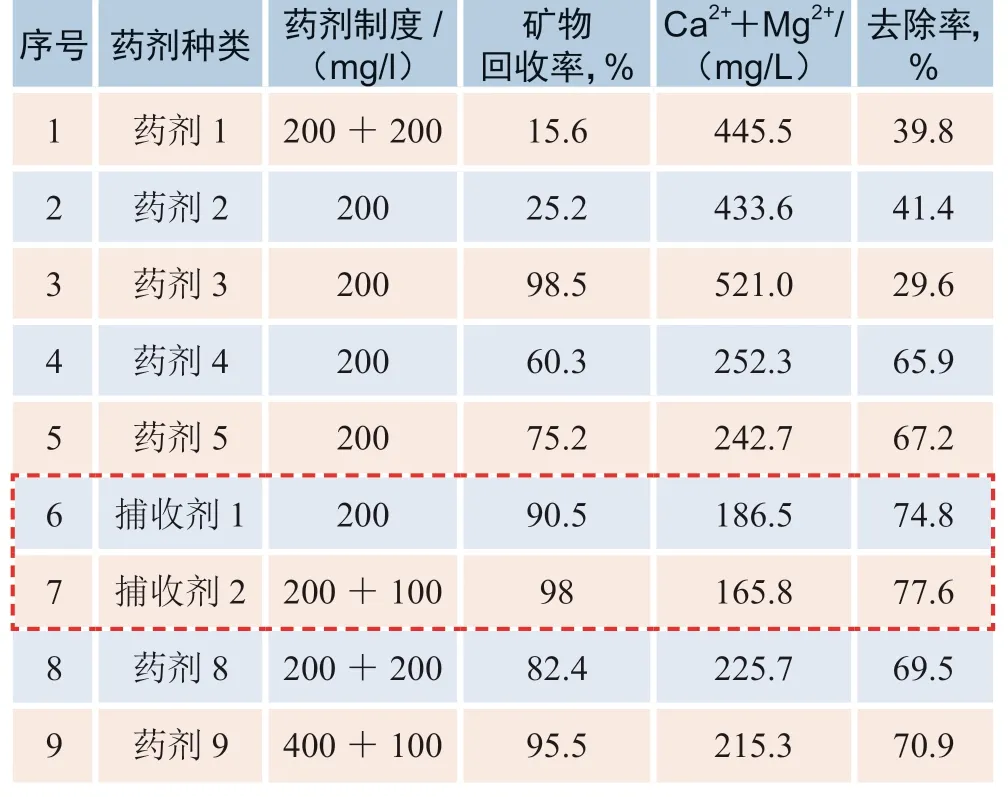

选择捕集剂c 开展捕收剂筛选试验,通过与9种不同捕收剂组成试验方案,经测定,捕集剂c +捕收剂1、捕集剂c+捕收剂2对结垢离子捕收效果最好,结垢离子去除率达到70%以上。捕收剂筛选实验数据见表2。

表2 捕收剂筛选实验数据

2.3 捕集吸附机理分析

2.3.1 捕集剂吸附前后物性分析

吸附前后物性分析详见图2。通过对3种目标捕集剂进行红外线吸收研究,分析出捕集剂的吸附方式:三种矿物羟基吸收峰减弱,吸附机理主要为静电吸引。捕集剂b、捕集剂c 自身具有吸水膨胀特性,在1 638 cm-1出现的红外吸收峰应归属为矿物吸附水分子之后形成的羟基弯曲振动。

图2 吸附前后物性分析

2.3.2 目标捕集剂物相组成分析

组分分析详见图3。捕集剂a:纯度较高,SiO2含量在95%以上。捕集剂b:成分较复杂,除了含有少量的石英以外,还含有膨润石、直闪石等杂质。捕集剂c:滑石类矿物含量在85%以上,还含有少量的绿泥石杂质。

图3 组分分析

2.3.3 目标捕集剂的微观形貌

捕集剂a 表面较为平滑规整,孔隙较少;捕集剂b 表面粗糙且孔隙率较高;捕集剂c 表面较为粗糙,但孔隙较少。微观形貌见图4。

图4 微观形貌

2.3.4 目标捕集吸附前后元素分析

应用X射线对目标捕集剂进行吸附前后元素组成和含量测定,Ca2+、Mg2+在捕集剂a、b上含量均增加,捕集剂c上Ca2+增加,Mg2+无增加。吸附后离子分析见表3。

表3 吸附后离子分析

2.4 矿化浮选工艺技术

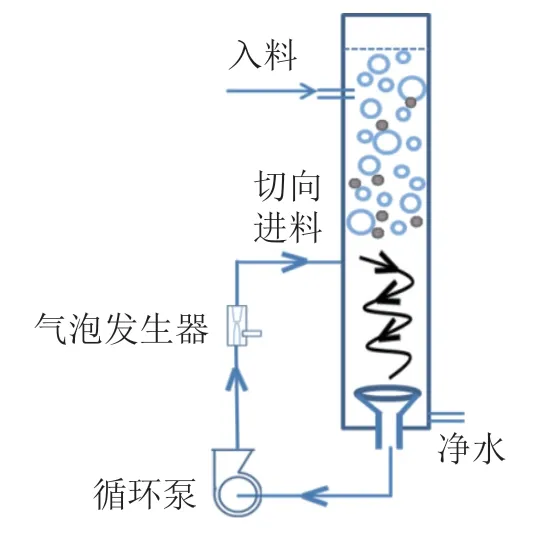

场流状态不同会导致矿化方式、效果不同[13]。通过对塞流、管流、旋流等不同流态的浮选矿化分析,建立了多相流矿化浮选系统。该系统通过不同场流状态矿化过程耦合,定向调控,提高了气泡矿化效率并强化了成垢离子浮选分离。

2.4.1 塞流矿化浮选

矿化方式为逆流碰撞矿化,捕收颗粒被上升气泡捕获带入泡沫层。捕收剂投加量越高,气泡数量越多,成垢离子去除率与矿物回收率均越高。充气量在0.1~0.15 m3/h范围内成垢离子去除率较高。塞流矿化浮选示意及实验结果见图5及表4。

表4 塞流矿化浮选实验结果

图5 塞流矿化浮选示意流程

2.4.2 管流矿化浮选

紊流的矿浆在狭小的圆形空间内,矿物颗粒与气泡碰撞、粘附[14]。在管段长度一定的情况下,循环时间越长,成垢离子分离效率及矿物回收率越高。管段长度为0.7 m 时成垢离子去除率最佳。管流矿化浮选示意及实验结果见图6及表5。

表5 管流矿化浮选实验结果

图6 管流矿化浮选示意过程

2.4.3 旋流矿化浮选

气泡以旋转方式进入旋流分选段,矿物颗粒与气泡发生逆向碰撞、矿化[15-16]。循环压力越高,成垢离子分离效率及矿物回收率越高。气泡缺少稳定的上浮环境,颗粒容易脱落,矿物回收效率仍较低(最高69.5%)。旋流矿化浮选示意及实验结果见图7及表6。

表6 旋流矿化浮选实验结果

图7 旋流矿化浮选流程

2.4.4 多相流矿化浮选

通过塞流、管流、旋流矿化机理研究与实验论证,要实现成垢离子的高效去除与矿物捕集剂的有效回收,需要适宜的流态化分选环境:稳定的塞流矿化环境、长度适中的管流矿化、旋流力场强的旋流矿化环境。通过多相流耦合,形成多相流矿化浮选装置。多相流矿化浮选装置及实验结果见图8及表7。

表7 多相流矿化浮选实验结果

图8 多相流矿化浮选装置

通过不断室内模拟实验,在捕集剂c +捕收剂1+捕收剂2浓度为(500+200+200) mg/l时,成垢离子浓度降至100 mg/l以下,结垢离子去除率达到87.66%。

3 采出水多相流矿化浮选除垢装置现场试验

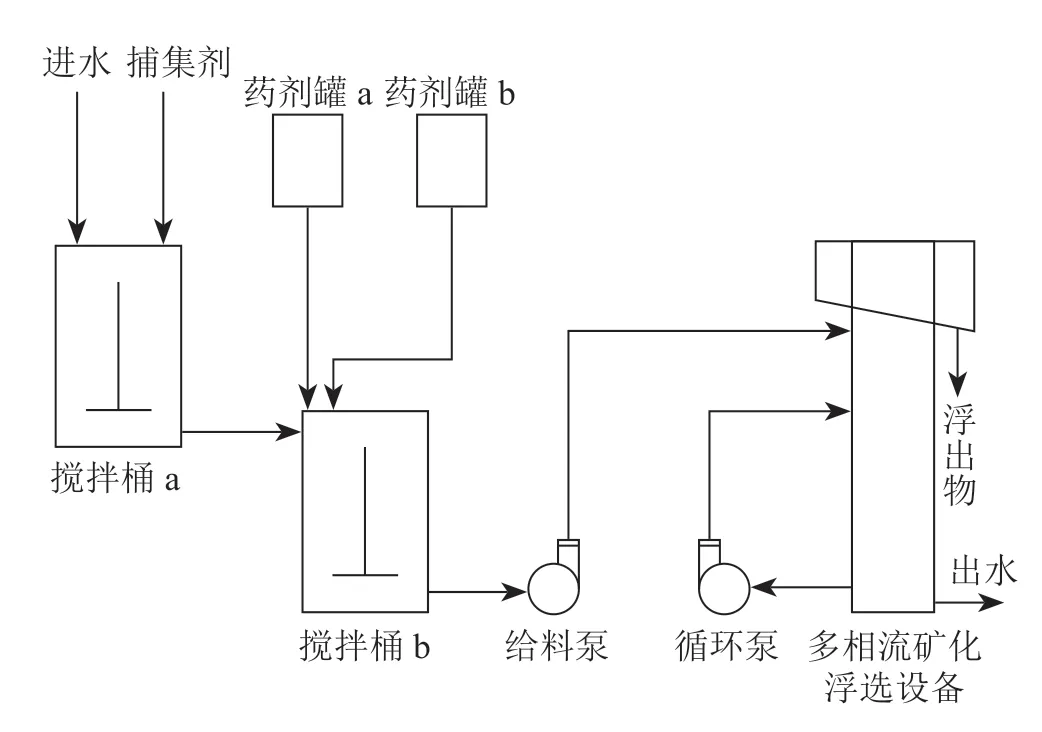

基于基础研究构建了现场撬装化应用装置,开展采出水多相流矿化浮选除垢工艺集成及优化研究,进一步验证油田采出水多相流矿化除垢技术的可行性和可靠性。

3.1 主要工艺及设备

流程如下:采出水和天然矿物捕集剂(经振动给料机)同时加入搅拌桶a,搅拌、吸附一定时间;将混合水样加入搅拌桶b,同时加入泡沫浮选捕收剂,控制药剂投加量;成垢离子、矿物与药剂作用完全后泵送至泡沫浮选设备,停留时间约20 min,浮选出水即作为净水回注,浮出矿物可以通过板框压滤机压滤后再生或售出。撬装设备示意见图9。

图9 撬装设备示意

3.2 现场试验

3.2.1 设备工况参数确定

(a)循环压力试验

多相流矿化浮选设备循环量的合理选择是保证高效微气泡浮选除油装置高效运行的重要工作参数之一,循环压力是体现循环量的直观指标。

试验条件:捕集剂a投加量0.5 g/L、搅拌时间10 min,捕收剂b投加量200 mg/l、2号油10 mg/l、搅拌时间5 min,充气量1.0 m3/h,处理量0.6 m3/h。循环压力对Ca2++Mg2+去除率的影响见表8。

表8 循环压力对Ca2++Mg2+去除率影响

由表8 可知,在充气量一定的情况下,循环压力越大,成垢离子分离效率越高。这是由于循环压力增大,旋流矿化过程的紊流度增强,颗粒与气泡的碰撞概率、粘附概率增加。在现有条件下,循环压力确定为0.30 MPa。

(b)充气量试验

采用多相流矿化浮选设备处理采出水中成垢离子的过程需要适宜尺寸和一定数量气泡。气泡尺寸取决于气泡制造方式和气泡制造装置的结构,而气泡数量取决于充气量。

试验条件:捕集剂a投加量0.5 g/L、搅拌时间10 min,捕收剂b 投加量200 mg/L、2 号油10 mg/L,搅拌时间5 min,循环压力0.30 MPa,处理量0.6 m3/h。充气量对Ca2++Mg2+去除率的影响见表9。不同充气量条件下出水水质对比见图10。

表9 充气量对Ca2++Mg2+去除率影响

图10 不同充气量条件下出水水质对比

由表9及图10可知,随着充气量增加,出水澄清度越来越高,出水中成垢离子去除率增大。这是由于充气量过低时,气泡数量较少,缺少足够成垢离子-矿物复合体上浮的载体;随着气泡量增大,矿物捕集剂回收率逐渐增加,成垢离子去除率也相应升高,溶液澄清度也相应改善。但充气量达到2 m3/h 时去除率不再持续增大,此时气泡大量逸出,柱体塞流扰动增强,缺少稳定的浮出环境;同时气泡上升速率加快导致其与成垢离子接触时间减少,捕收剂-成垢离子与气泡的碰撞粘附效率相对较低。因此,充气量确定为2 m3/h。

3.2.2 运行工艺参数确定

(1)矿物离子捕集剂投加量试验

试验条件:捕集剂a 投加后搅拌时间10 min,捕收剂b投加量200 mg/L、2号油10 mg/L,搅拌时间5 min,循环压力0.30 MPa,充气量2.0 m3/h,处理量0.6 m3/h。矿物捕集剂投加量对Ca2++Mg2+去除率的影响见表10。

表10 矿物捕集剂投加量对Ca2++Mg2+去除率影响

由表10可知,随着矿物投加量的增加,成垢离子去除率先增大后趋于稳定。矿物离子捕集剂投加量超过0.5 g/L,处理后可浮选去除的矿物量有限,继续增大矿物投加量会导致出水悬浮固体大大增加。同时考虑成本,矿物离子捕集剂用量为0.5 g/L。

(2)吸附搅拌时间试验

试验条件:捕集剂a投加量0.5 g/L,其余条件同3.2.2(1),搅拌时间5 min,吸附搅拌时间对Ca2++Mg2+去除率的影响见表11。

表11 吸附搅拌时间对Ca2++Mg2+去除率影响

由表11可知,随着吸附搅拌时间的增加,成垢离子去除率先增加后趋于稳定。矿物离子捕集剂捕集成垢离子主要是通过静电吸引与离子交换吸附作用,适当延长搅拌时间可以使得吸附过程进行的更加彻底,吸附效率升高,故延长吸附搅拌时间后成垢离子去除率增加。考虑成本及后续试验准确率,吸附搅拌时间为10 min。

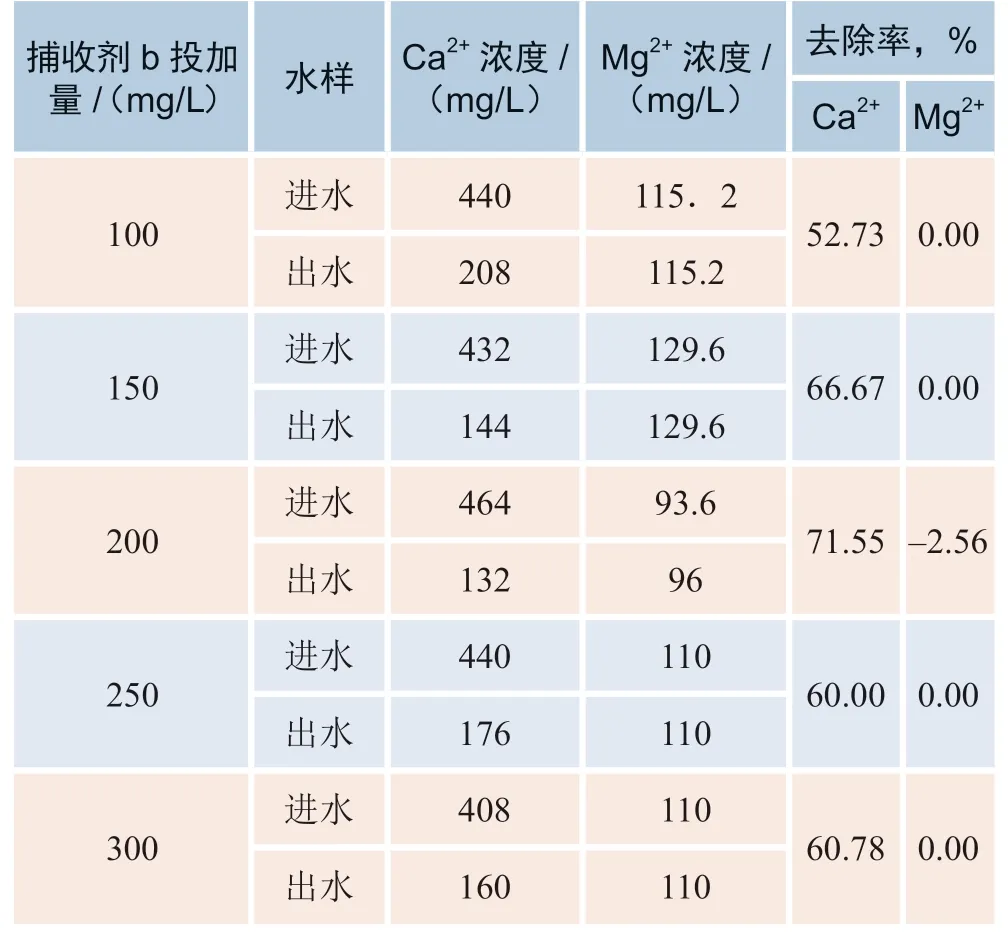

(3)矿物浮选捕收剂投加量条件试验

试验条件:捕集剂a投加量0.5 g/L、搅拌时间10 min,2号油投加量10 mg/L、搅拌时间5 min,循环压力0.30 MPa,充气量2.0 m3/h,处理量0.6 m3/h。浮选捕收剂投加量对Ca2++Mg2+去除率的影响见表12。

表12 浮选捕收剂投加量对Ca2++Mg2+去除率影响

由表12 可知,随着浮选捕收剂的增加,成垢离子去除率先增加后降低。捕收剂b属于阴离子型,其在捕收矿物颗粒的同时能吸引溶液中的荷正电的成垢离子并随泡沫浮出。随着捕收剂b 投加量的增加,成垢离子去除率先增加后降低,这是因为捕收剂b 用量过大会大量吸附于矿物捕集剂表面,削弱矿物对成垢离子的捕集作用,导致去除率下降。因此,浮选捕收剂用量为200 mg/L。

(4)药剂作用时间试验

试验条件:捕集剂a投加量0.5 g/L、搅拌时间10 min,捕收剂b投加量200 mg/L、2号油10 mg/L,循环压力0.30 MPa,充气量2.0 m3/h,处理量0.6 m3/h。药剂作用时间对Ca2++Mg2+去除率的影响见表13。

表13 药剂作用时间对Ca2++Mg2+去除率影响

由表13可知,随着药剂作用时间的增加,出水中成垢离子去除率先增加后降低,这是由于随着时间增加,矿物捕集剂浮出效率升高,成垢离子去除率也随之上升。作用时间进一步增加,矿物表面的药剂吸附量进一步升高,成垢离子脱附概率增加,成垢离子去除率,有所下降。因此,药剂作用时间确定为5 min。

(5)沉淀剂C投加量试验

试验条件:捕集剂a投加量0.5 g/L、搅拌时间10 min,捕收剂b 投加量200 mg/L、2 号油10 mg/L、搅拌时间5 min,循环压力0.3 MPa;充气量2.0 m3/h,处理量0.6 m3/h。将不同用量的沉淀剂C投加至浮选出水中,沉淀时间10 min。沉淀剂投加量对Ca2++Mg2+去除率的影响见表14。

表14 沉淀剂投加量对Ca2++Mg2+去除率影响

由表14可知,随着沉淀剂C用量增加,出水中成垢离子去除率呈增大趋势,且当沉淀剂C用量为100 mg/L时,Ca2+去除率超过80%,Mg2+含量开始大幅下降。投加量增至150 mg/L时,钙镁离子去除率均超过75%。继续增加沉淀剂C投加量,成垢离子去除率变化较小,考虑经济因素,最终确定沉淀剂C投加量为150 mg/L。

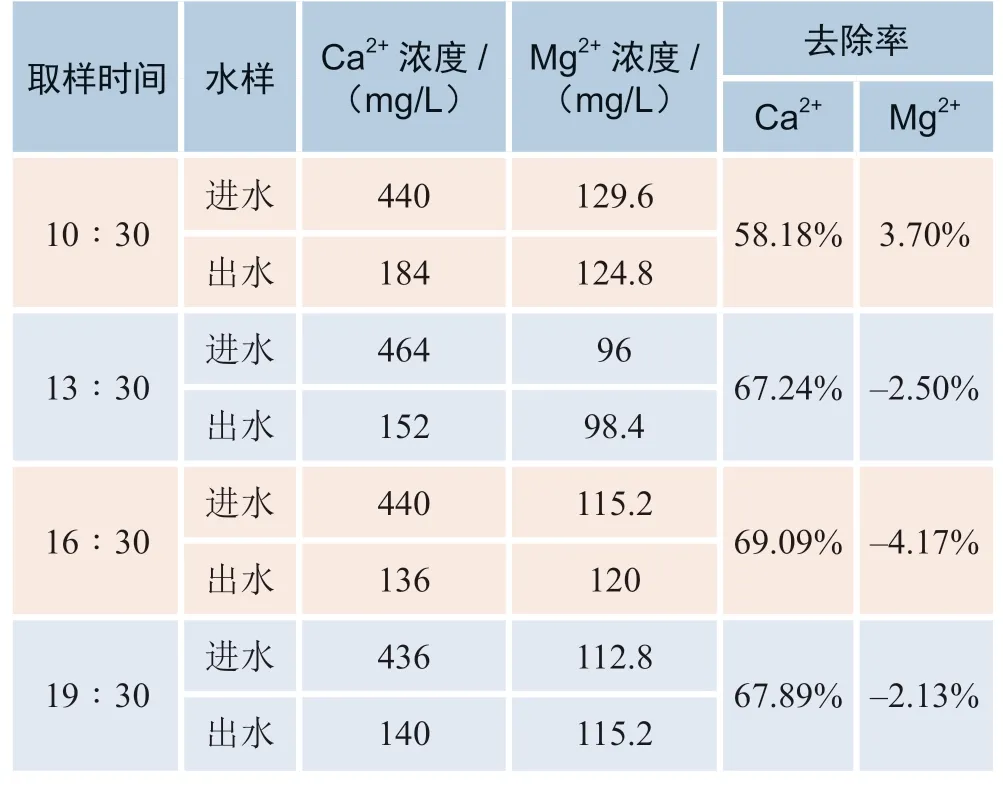

3.2.3 稳定运行试验

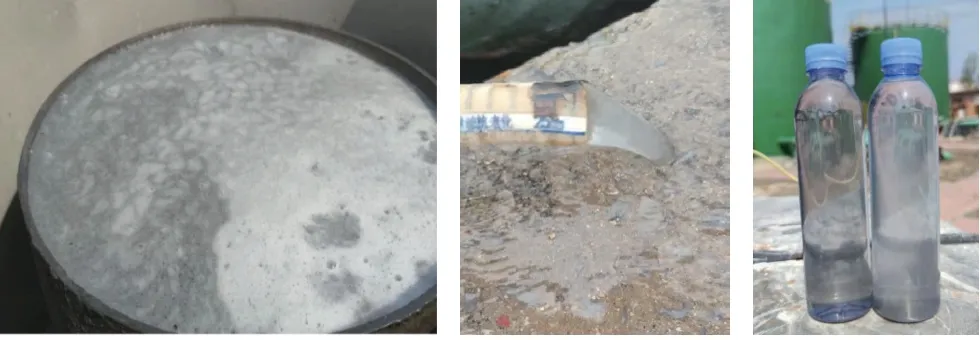

在条件试验基础上,按优化条件进行稳定运行试验,考察进水性质波动情况下的系统运行稳定性。试验条件:捕集剂a投加量0.5 g/L、搅拌时间10 min,捕收剂b投加量200 mg/L、2号油10 mg/L、搅拌时间5 min,循环压力0.30 MPa,充气量2.0 m3/h,处理量0.6 m3/h。试验结果见表15,矿化浮选设备运行的溢流和底流见图11。

表15 矿化浮选连续运行试验结果

图11 矿化浮选设备溢流、底流及进出水外观对比

由表15 及图11 可以看出,大部分矿物捕集剂被矿化、浮选溢出,出水澄清度较高,成垢离子总去除率能稳定保持在55%以上;此时矿物捕集剂、浮选药剂投加量均较低,即在最经济的操作条件下,实现了大部分成垢离子的去除。

为了进一步降低采出水中的成垢离子,采用“矿化浮选+沉淀联合”工艺处理采出水。

试验条件:捕集剂a投加量0.75 g/L、搅拌时间10 min,捕收剂b投加量200 mg/L、2号油20 mg/L、搅拌时间5 min,循环压力0.30 MPa,充气量2.0 m3/h,处理量0.85 m3/h,沉淀剂C投加量150 mg/L,连续试验结果见表16。

表16 矿化浮选+沉淀连续运行试验结果

由表16可以看出,该工艺能够大幅降低采出水中的成垢离子,成垢离子总量小于100 mg/L,出水水质稳定;且经过沉淀工艺后,采出水的澄清度进一步升高。在水质波动情况下,油田采出水经过该处理流程后,成垢离子去除率仍能保持稳定。

4 结论

围绕“成垢离子分离—防垢相结合”的思想开展成垢离子矿化浮选技术研究,形成了以下成果结论:

(1)形成了采出水结垢离子的捕集—捕收方法。通过捕集剂筛选、捕集剂性质分析、捕集吸附机理及成垢离子键合机制研究,开发出了高效矿物型离子捕集剂、捕收剂。

(2)形成了采出水多相流氧化/矿化工艺技术。通过塞流、管流、旋流、多相流矿化研究,形成“层流—管流—旋流”多相流氧化/矿化技术。

(3)优化了多相流矿化浮选的现场工艺方案。通过现场连续试验,优化了药剂制度并验证了多相流矿化浮选系统运行的稳定性,达到了成垢离子(Ca2++Mg2+等)去除率达到70%、沉积物产出量与现有技术相比降低30%以上的目标。

(4)推广应用具有重要意义。通过油田采出水结垢离子矿化浮选技术的开发与研究,深化了对采出水成垢、防垢过程的微观认知,为未来采出水中成垢离子分离及高效防垢方案提供了丰富的理论和实践经验。