管状带式输送机在铝土矿输送上的故障分析及优化

胡彦辉,程 涛

(广西华昇新材料有限公司,广西 防城港 538000)

管状带式输送机(以下简称管带机)在路径布置上可适应转弯、上下起伏等复杂地形条件,同时能实现远距离输送,弥补了普通槽形带式输送机固有的缺陷。由于中间成管段采用封闭结构,减少了铝土矿细颗粒在运输途中的飞扬、抛撒损失,也大大降低铝土矿对环境的污染,避免雨雪等恶劣天气对铝土矿输送的影响。管带机机架较槽形皮带机架窄,占地面积小;管带机钢结构少,投资低。管带机作为一种新型物料输送设备,具有环保、经济、适应复杂地形等优点,已在国内外煤炭、矿山、码头装卸等行业得到广泛运用。

1 管带机选用背景

1.1 路径地形复杂,运距较长

厂址位于十万大山的南东侧,以丘陵为主,地势大致为北西高,南东低,由西北向东南倾斜。地形相对高差较小,自然地形标高介于-0.3~31 m之间。矿石从海外船运至码头,到厂区运距在8 km左右,路径地形较为复杂。

1.2 天气条件多变,降雨量大

多年平均风速约为5 m/s,全年大于6级的大风日数平均为31.7天,最多为92天,最少为17天。降水主要集中在6~9月份,4个月的降水量占全年降水总量的71%,年最大降水量3 111.9 mm,年最小降水量1 745.6 mm,多年平均降水量2 362.6 mm。

1.3 跨多厂区地界,用地受限

矿石由轮船跨洋运送至码头后,距离氧化铝厂厂区还有约8 km,由于现有港区用地已建设多家公司,路径中的60%以上需要通过其它公司厂区,征地相对困难,不允许采用汽车等其他运输方式,且要求尽量减少对于现有厂区的影响。

综合上述因素,管带机由于输送量大、自身封闭、占用空间小、对环境排放小等优势,成为将铝土矿由码头送到厂区的首选输送设备。

2 运行故障分析及应对策略

公司建设了2条管带机,头部双驱+尾部1驱,变频驱动,驱动电机功率3×1 250 kW,皮带型号ST2000-B1900钢丝胶带,全长4 600 m,管径545 mm,带速5.6 m/s,额定输送能力3 750 t/h,最大输送能力4 000 t/h。

2019年6月19日卸矿系统投用以来,两条管带机皮带相继出现胀管、跑偏、扭转、叠带、撕边、皮带拉断等设备故障,导致卸矿效率低,影响公司的正常生产。2021年6月份,公司3#A管带机回程皮带跑偏,导致皮带过机尾滚筒后发生叠带,非工作面翻过工作面,发生了720°扭转,抢修时间170个小时。2022年4月,由于胀管、皮带接头损伤,造成皮带拉断,抢修耗时192小时。

由于管带机皮带分为成管段、管状段、展开段等,与普通皮带相比,其问题处理更加复杂、费时,若管带机皮带带料发生叠带、断带事故,处理时间更长。

2.1 压带辊和分带辊频繁损坏

运行初期,管带机头部展开段使用的分带辊使用寿命很短,基本使用不到1个月轴承就会损坏。经过仔细分析计算,发现主要存在以下问题:一是分带辊偏少,只有两组,承受的力比较大,二是分带辊直径89 mm,按照带速5.6 m/s计算,分带辊的运转速度在1 200 r/m,超过了带辊运行转速一般不超600 r/m的要求。

根据分析出的问题采取了以下整改措施,一是增加2组分带辊,根据开口大小调整分带辊角度,均匀分散分带辊承受的力;二是将分带辊直径由89 mm增加到159 mm,降低运转速度,同时增大轴承型号,改造后分带辊使用寿命达到1年以上,解决了分带辊频繁损坏问题。

2.2 胀管

3台卸船机抓料周期重合、矿石水分高时料斗积料突然垮塌、块度大于200 mm的矿石过于集中等,都是造成管带机胀管的原因。

根据《医院处方点评管理规范(试行)》《处方管理办法》点评,参照药品说明书、《中华人民共和国药典·临床用药须知》(2010年版),抗菌药物处方依照《抗菌药物临床应用管理办法》。点评按照《医院处方点评管理规范(试行)》的附录《处方评价表》的要求进行各项指标的点评[1]。评价内容包括每张处方日期、患者年龄、药品品种数、是否为使用抗菌药物处方、是否为注射剂处方、临床诊断、是否合理等,逐张处方评价登记,统计分析。将处方分为合理处方与不合理处方两种,不合理处方分为不规范处方、不适宜处方和超常处方三类[2-3]。

解决办法:一是在管带机尾部展开段增加限流装置,当有大股物料经过时,限流装置会向后刮移矿石,限制过量物料进入成管段,避免胀管;二是自主研发超负荷保护逻辑和矿石流量预警装置,实现了管状皮带的运行负荷监控,为运行人员监控卸矿量的管控提供了指导作用,在一定程度上可预判防止胀管;三是从运行上,结合管带机运量,自主设计大料联锁降速,当瞬间或持续时间不超过6秒的大料进流程时管带机前平皮带皮带秤后,经过8分钟后可通过75%~85%负荷对管带机前平皮带进行调速。持续6秒以上的大料进流程,联系码头停止放料后,依次停前面卸矿皮带,待大料平稳通过后再启动前面平皮带,避免大料进入管带机造成胀管。

2.3 皮带拉断

皮带老化,胶带伸缩性变差,接头抗拉强度减弱;接头钢丝受大块冲击变形未及时发现等,都是造成皮带在运行过程中拉断的原因。

解决办法:一是在两条管带机上各安装一台皮带接头检测仪,在线实时检测皮带接头,能清楚的拍摄到接头钢丝的状态,为点检人员判断接头是否存在问题提供直接依据,实现预判,做到预知性主动维护;二是皮带接头长度按照厂家的标准为1.55 m,但由于皮带经过一段时间使用,其弹性变差,接头需延长至2.15 m才能达到新皮带的接头强度,后续皮带重新做接头时全部延长至2.15 m;三是在停卸矿期间,精心组织管带机系统的维护消缺工作。

2.4 皮带撕边

管带机成管段由6个托辊组成六边形PSK板皮带支架,设计两个托辊之间的间隙为2~3 mm,经过近两年的运行,托辊之间间隙变大,皮带在跑偏时容易卡在托辊缝隙之间造成撕边,目前已有近30%~40%的皮带被撕边,撕边后边缘钢丝裸露,遇到异常情况会把钢丝扯出,造成更严重的问题,经过长时间观察,在皮带拐弯及上下坡的位置容易发生此类情况。

解决办法:一是参考其它厂家PSK板6个托辊两面各布置3个的方式,在容易卡边的缝隙处增加1个托辊,挡着皮带不能进入缝隙,管带机全段拐弯、爬坡处共增加了1 200个托辊,增加后撕边现象大幅改善;二是利用铝土矿停卸期间,用硫化机对皮带边缘进行局部硫化,补上撕掉的边缘;三是经过长时间的观察研究,设计出一种飞边托辊,可避免皮带进入托辊缝隙造成撕边。

2.5 皮带跑偏

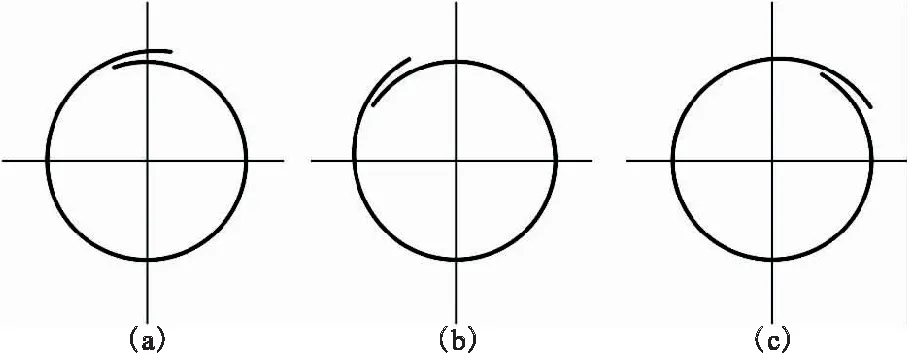

管带机空载时皮带跑偏、扭转的状态如图1所示。空载时皮带在成管段正常运行如图1(a),当由于某种原因发生轻微跑偏、扭转时,会在10点位置和2点位置之间变化,如图1(b)和图1(c),此时管带机的运行不受大的影响,还能继续运行。若跑偏加剧,会在跑偏至4点或8点位置,严重是会扭转超过180度,此时应对皮带进行调整,否则会影响皮带正常运行。

图1 空载时管状皮带的跑偏、扭转

根据上述原因分析,提出以下调整改进措施:

(1)中部管状部分跑偏的调整

沿线皮带已经形成管子,只能观察皮带露在外面的边的位置,一般用时钟来确定皮带跑偏位置,主要用于描述管带跑偏情况,在调试过程中,便于判断,见图2。

图2 皮带跑偏时钟图

管带机与槽型带式输送机一样,在运行过程会有一定程度的跑偏,管状段的跑偏是观察管状带搭接处偏离12点位置的角度,如果管状带的搭接位置相对于结构架12点位置顺时针或逆时针跑偏超过30°,即超过1点钟或11点钟,就必须对皮带进行调整,任何情况下跑偏不允许超过30°。

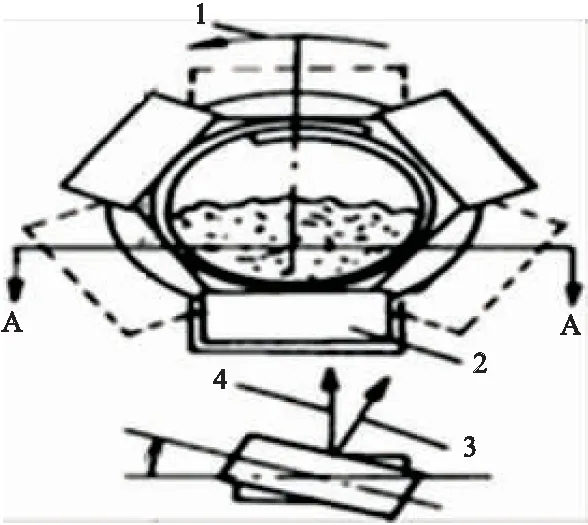

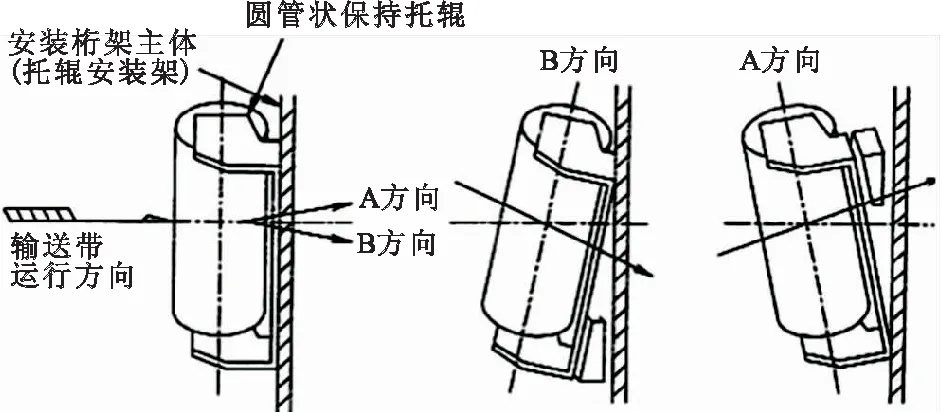

调整方法如下:参照槽型带式输送机的纠偏原理,可以在输送带的边缘进行强制纠扭,也可以利用与前倾托辊同理的纠扭方法进行调整,如图3所示。通过顺时针或逆时针调整托辊的角度,输送带就受到持续的逆时针或顺时针方向的纠扭力,根据跑偏情况调整角度,每次不宜调整过多,多次进行调整,直到皮带调正为止。由于六边形托辊组的下托辊承受较大的力,调整跑偏、扭转时一般宜选择下托辊进行调整,如果跑偏特别严重,可同时调整2~3个托辊,不宜一个托辊调整角度太大。

图3 纠扭原理图

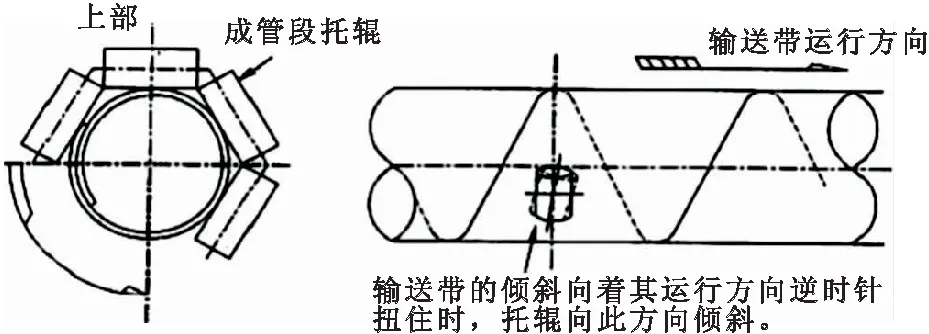

利用楔形调整垫片进行纠偏,如图4所示。使用楔形调整垫片进行纠偏时,一般选择六边形两侧的托辊进行调整,高度合适,便于操作。选定要调整的托辊,松动其紧固螺母,把调整垫片垫到螺母下拧紧,此托辊就会前倾,起到调整托辊的作用,根据跑偏的程度,楔形垫片插入的深度不一,如果一个托辊不能解决问题,可增加托辊,直到调正为止。

图4 管状皮带扭转调整示意图

(2)回程皮带跑偏的调整

回程皮带管状部分搭接处在正下方,所以其整个管状带重心在下面,通常运行比较稳定,但有时会因下雨或新皮带硬度大等原因而出现跑偏的情况。回程皮带成管后如果运行到某一位置开始跑偏,重心稳定后会保持这一状态运行直至机尾。若外搭接边向上轻微跑偏,可观察运行,不必调整;若外搭接边竖直向下与底托辊一侧线接触,则会造成皮带边缘和底托辊磨损较快,影响皮带及托辊使用寿命,若发生超过360°严重偏扭转,运行至机尾管状带将无法正常展开,此时会发生叠带事故,如果未及时发现会给皮带机造成致命伤害。

图5 六边形托辊组调整方向示意图

对于回程皮带在某一固定位置的跑偏扭转,可在此位置增加纠偏托辊进行调整,见图5。将纠偏托辊装在皮带底部,根据皮带跑偏方向将纠偏托辊调整好方向后固定,高出其两侧的底辊30 mm左右,将两托辊架空。纠偏辊数量按需增加,即每加装一个,观察皮带运转,直到调整好为止。为了防止回程皮带严重跑偏导致叠带发生,需要在回程皮带展开段靠近机尾滚筒位置安装跑偏开关。

3 结 语

经过生产维护不断的尝试,分析了管带机跑偏、胀管、撕边、断带等系列问题产生的原因,并实施了解决方案,效果良好。

通过不断的摸索、攻关、总结,在解决了上述问题后,20万吨大船卸船时间由最初的7-10天降至目前的4-5天,保证生产矿石供应的同时大大降低了卸矿成本。

通过两年来对管带机的使用、维护与检修,处理了很多管带机运行中的问题,同时也摸索出了一套适用于国外进口铝土矿的经验,为管带机在氧化铝行业应用于铝土矿输送提供了有益的借鉴。