七效蒸发料浆闪蒸级数的选择研究

郝跃鹏,李志国

(1.中铝矿业有限公司,河南 郑州 450041;2.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

2020年中国明确提出2030年“碳达峰”与2060年“碳中和”目标,各行各业由此走上了绿色低碳发展的快车道。有色金属行业是国民经济建设的重要基础产业,是建设制造强国的重要支撑,也是我国工业领域碳排放的重点行业,而铝行业作为碳排放占比超过75%的重要行业受到了广泛关注。

拜耳法氧化铝生产主要的能源消耗是蒸汽、电和焙烧燃料,以某氧化铝厂为例,其蒸汽消耗所对应的能源消耗和碳排放分别占到整个生产过程总量的60%[1],业内对于蒸汽消耗占比30%的母液蒸发工序的研究较多[2-4],分别围绕设备本体结构、工艺流程和工艺控制参数等方面展开,在文献[5]中比较了七效蒸发两种不同两段进料方式的影响,本文选择了不同料浆自蒸发级数作为研究的目标,分别对采用4级自蒸发和3级自蒸发的两种不同七效蒸发两段进料工艺流程进行测算比较,给出了蒸水量、进料温度、沸点升、算数温差、传热面积、汽水比和蒸汽消耗等比较结果,方便氧化铝行业从业者深入理解这两种不同的蒸发流程。

1 流程简述

七效蒸发4级自蒸发流程,蒸发原液分两部分进入系统,一部分依次通过原液闪蒸器、7效和6效蒸发器,完成一段蒸发过程,剩余部分依次通过5-1效蒸发器、1-4级自蒸发器,1-4级自蒸发二次汽与对应各效蒸发器的二次汽一起分别作为2-5效蒸发器的加热热源,完成二段蒸发过程,两段蒸发出料混合在一起作为合格蒸发母液出料;而七效蒸发3级自蒸发流程,一段蒸发和二段蒸发流程基本相同,不同之处在于,二段蒸发时蒸发原液依次通过5-1效蒸发器、1-3级自蒸发器,完成二段蒸发过程,相比4级自蒸发流程少一级自蒸发,其工艺流程框图如图1所示:

图1 七效蒸发流程框图

2 两种流程对比

两种工艺由于料浆自蒸发级数的差异,造成了对于系统的不同影响,如表1所示:

表1 4级自蒸发和3级自蒸发两种工艺流程差异对比

由表1的对比分析可知:

(1)自蒸发级数的差异,带来的是出料温度的变化,闪蒸级数少,出料温度高,料浆在蒸发闪蒸过程低温端排出的二次汽更少,减少了低温效的加热热源,这部分的蒸水量降低,进入循环水的末效二次汽量减少,热损失降低,系统整体的热效率提高;

(2)为了维持系统蒸水量不变,需要在高温端补充更多的新蒸汽,这会提高高温效的蒸水量,换热面积需要在蒸发系统内重新分配,由低温效向高温效转移;

(3)提高合格蒸发母液出料温度,将提高溶出进料温度,降低溶出过程热需求,降低溶出过程新蒸汽消耗,同时进料温度的变化也会带来溶出系统热工制度的变化,需要通过调整溶出过程的换热面积来适应这种变化;

(4)自蒸发级数变化,最终会改变母液蒸发和溶出两个过程的蒸汽分配比例,3级自蒸发会消耗更多的低压蒸汽、更少的高压蒸汽,热电厂向氧化铝厂供汽的同时,自发电量更多,用电成本会降低。

3 方案对比测算基准

3.1 相同条件

保持蒸发原液浓度和温度不变,蒸发母液浓度不变,单位体积蒸发原液蒸水量不变,蒸发原液100%通过蒸发,两段进料比例各占50%,新蒸汽冷凝水闪蒸三次在系统内利用后返回热电厂。

3.2 差异条件

1效出料分别通过4级或3级料浆自蒸发器闪蒸降温作为二段出料。

4 核算结果

4.1 设备差异

4.1.1 蒸水量

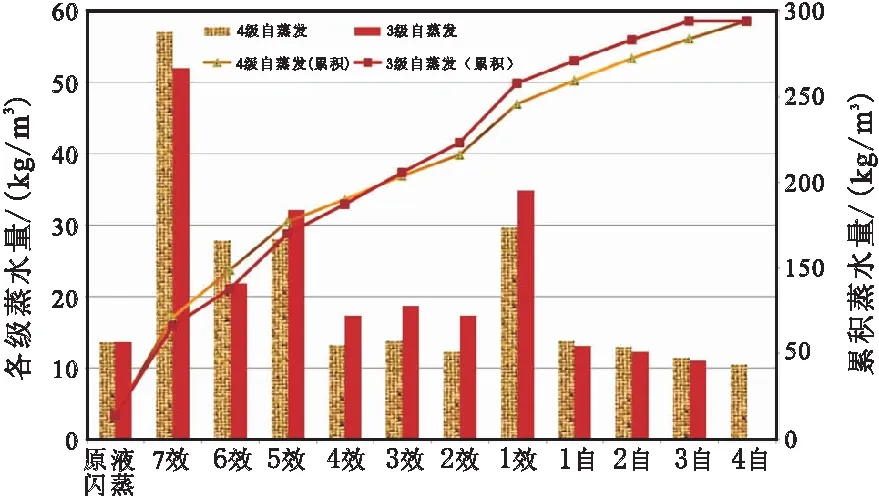

以单位体积蒸发原液计,各效蒸发器和各级自蒸发器蒸水量及累积蒸水量,以及占总蒸水的比例分别如图2、图3所示。

由图2、图3可以看出,3级自蒸发流程由于减少了一次料浆自蒸发,6、7效合计少蒸水5%,前5效多蒸水10%,料浆自蒸发器少蒸水5%,在3级自蒸发流程中蒸水量从进料端和出料端向中间转移。

以4级自蒸发流程蒸水量作为基准,3级自蒸发流程蒸水量相比基准方案的变化如表2所示。

由表2可知,两种蒸发流程中按照变化的比例来看,影响程度由大到小的顺序依次为:4自>2效>3效>4效>6效>1效>5效>7效>1~3自>原液闪蒸。

图2 两种蒸发流程各级蒸水量及累积蒸水量

图3 两种蒸发流程各级蒸水占总蒸水的比例及累积蒸水比例

表2 3级自蒸发流程相比4级自蒸发流程各级蒸水量变化比例 %

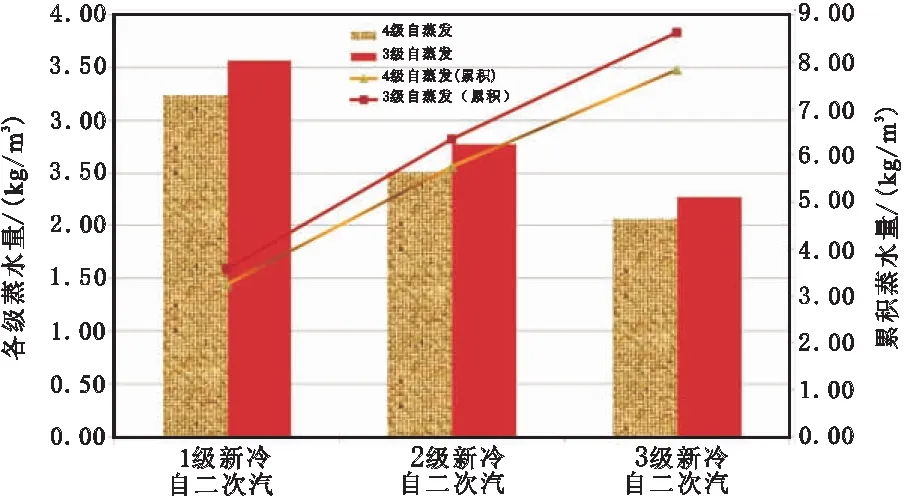

各级新蒸汽冷凝水自蒸发和二次汽冷凝水自蒸发水量和累计水量分别如图4、图5所示。

图4 两种蒸发流程各级新蒸汽冷凝水自蒸发水量及累积蒸水量

由图4、图5可以看出,由于蒸发消耗的新蒸汽量降低了,4级自蒸发流程的新蒸汽冷凝水自蒸发水量少;由于3级自蒸发流程蒸水向中间转移,比较而言,此时二次蒸汽冷凝水自蒸发的水量更多,各级水量的变化趋势均较为平缓。

图5 两种蒸发流程各级二次蒸汽冷凝水自蒸发水量及累积蒸水量

4.1.2 进料温度及沸点升

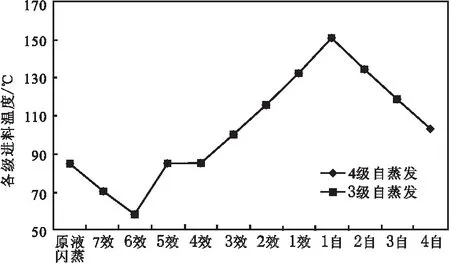

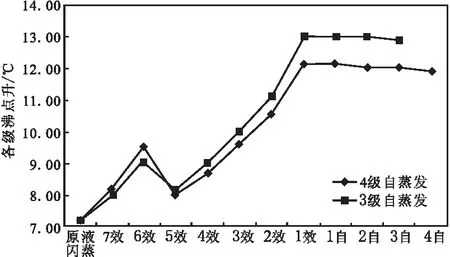

各效蒸发器和各级自蒸发器的进料温度以及溶液沸点升如图6、图7所示。

图6 两种蒸发流程各级进料温度变化

图7 两种蒸发流程各级沸点升变化

由图6、图7可以看出,两种蒸发流程下各效蒸发器和各级自蒸发器进料温度基本相同;3级自蒸发流程中一段蒸发各效蒸发器沸点升降低,二段蒸发各效蒸发器和各级自蒸发器沸点升增加,说明一段蒸发蒸水强度下降,二段蒸发蒸水强度增加,由此造成了不同的沸点升的变化趋势。

4.1.3 算数温差和传热面积

各效蒸发器的算数温差和蒸发器换热面积分别如图8、图9所示。

图8 两种蒸发流程各效算数温差变化

由图8、图9可以看出,3级自蒸发流程前5效算数温差平均降低8.49%,换热面积增加25.49%,后两效算数温差平均增加8.22%,换热面积降低20.55%,折算到整个蒸发系统,各效的算数温差平均降低4.94%,换热面积增加3.06%;各效蒸发器的设计换热面积不光要考虑正常设计条件,还要兼顾生产流程可能的调节需求,方案变化带来的超过10%设备能力变化需要在设计之初考虑,从而实现不同工艺流程的调整。

图9 两种蒸发流程各效蒸发器面积变化

4.2 消耗指标

4.2.1 循环水损失

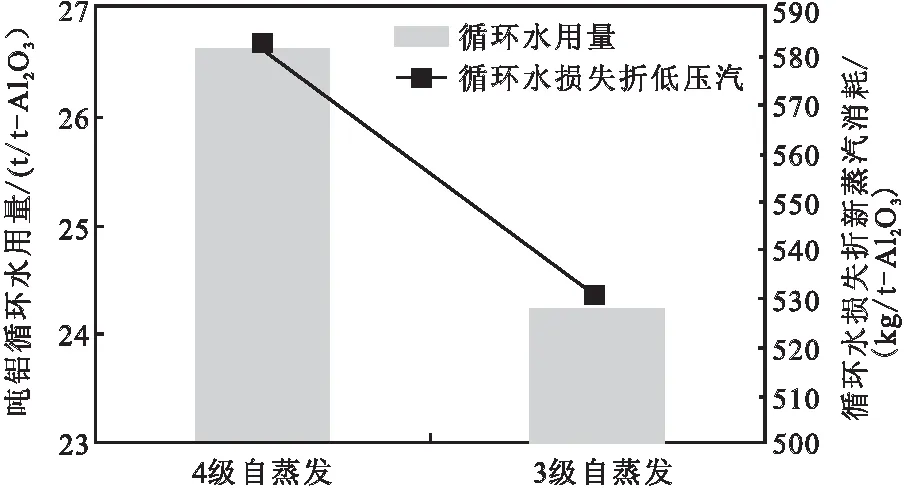

末效二次汽进入水冷器,通过循环水吸收后,热量随循环水散失到大气环境中,两种蒸发流程末效蒸水量及占总蒸水的比例,吨铝蒸发循环水用量及折算为新蒸汽损失量分别如图10、图11所示。

图11 两种蒸发流程吨铝循环水用量及折算为新蒸汽损失量

由图10、图11可以看出,4级自蒸发流程末级自蒸发出料温度低,末效蒸水的绝对量和占总蒸水的比例更高,向环境的损失也更大,从全厂视角来看,将向环境散失的热量降到最低对于提高系统热效率有益。

4.2.2 蒸汽消耗

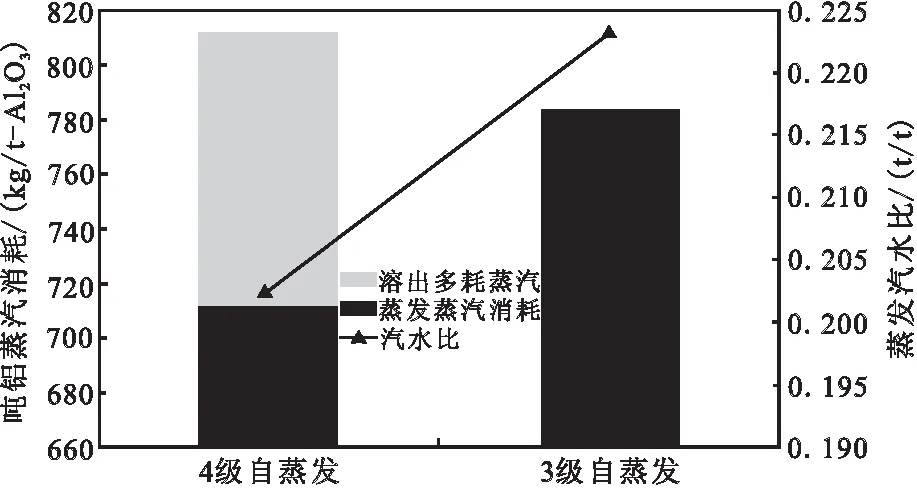

两种蒸发流程下,蒸发汽水比,蒸发自身的新蒸汽消耗,以及由于蒸发母液出料温度差异带来的溶出新蒸汽消耗差异如图12所示。

图12 两种蒸发流程下汽水比、吨铝蒸发新蒸汽消耗和溶出差值汽耗

由图12可知,采用3级自蒸发流程蒸发自身蒸汽消耗升高10.19%,即,吨铝消耗增加72.45 kg;同时由于提高了混合出料温度,溶出蒸汽消耗降低,整体蒸汽消耗降低了3.46%,即,吨铝新蒸汽消耗降低28 kg。

5 结论建议

两种蒸发工艺流程由于出料温度的差异带来了母液蒸发和溶出工序热工制度的差异,分别会影响到蒸发各效蒸发器的换热面积、蒸发循环水、蒸发低压蒸汽、溶出换热面积、溶出高压蒸汽,两种蒸发工艺流程各有优缺点,结合现场可以提供的配套条件,对上述因素进行综合分析,选择合适的蒸发流程:

(1)3级自蒸发流程由于降低了通过循环水的热损失,虽然蒸发汽耗增加,但是从全厂角度的热效率提高,即,蒸发蒸汽消耗增加了10.19%,但是考虑到溶出工序降低的新蒸汽,溶出和蒸发整体的新蒸汽消耗降低了3.46%。

(2)3级自蒸发流程的循环水消耗量降低了8.95%,而蒸发器的整体换热面积增加了3.06%,各效的蒸发器面积需求也有不同,结合现场能够提供的设备和配套条件确定最佳的运行模式。

(3)在产工厂的蒸发和溶出设备通常比较受限,增减自蒸发级数现场改动较小、投资不大,可以作为改善生产运行条件的潜在手段。