生阳极制备过程主要技术参数分析及优化

张 阳

(中国铝业股份有限公司连城分公司,甘肃 兰州 730335)

生阳极生产过程中,原料性能、工艺参数控制、生产工艺配方、设备运行状况对最终生阳极的质量有决定性的影响[1,2]。尤其是阳极性能对于工艺参数非常敏感,工艺配方及原材料性能的调整,可以通过工艺参数的合理优化,来实现优质阳极的生产[3-6]。本文通过对国内某阳极炭素厂生阳极制备过程主要技术参数的分析并进行优化,使得生阳极产品质量得到比较明显的改善,也为电解平稳生产提供了良好保障。

1 生阳极运行状况分析及优化情况

某炭素厂阳极在电解槽使用中,客户反馈使用效果较差,阳极窄小,使用周期才29天;从炭素厂(成型环节主要装备使用连续混捏机、双工位成型机)生产过程看① 沥青用量偏高,平均16.5%左右,同行为14%~15%。② 生块体积密度与同行业企业典型值1.62 g/cm3比较,平均只有1.58 g/cm3,明显较低。

通过对炭素厂实际生产过程系统详细分析诊断,针对预热、混捏、冷却、成型的运行状况进行统计和分析,从生阳极预热及混捏工艺控制参数、糊料冷却工艺技术参数、糊料成型工艺技术参数、工艺配方、液体沥青使用这五个方面,提出改善措施并进行优化。

1.1 预热、混捏工艺控制参数

(1)混捏机混捏功(混捏糊料产能分别为24与31 t/h)

该炭素厂成型车间典型的24和31 t/h,生产时混捏功输入情况变化曲线。当前24 t/h、生块生产时,混捏功的输入设定值分别为185 kW及235 kW,单位质量的混捏功输入分别为7.71 kW/t,7.58 kW/t,以上2种产能情况下混捏功的波动范围基本在设定值范围内。但是,从单位质量的混捏功输入的情况看,31 t/h双机生产时,单位质量的混捏功输入要低于24 t/h,再加上31 t/h生产时,糊料的混捏温度也低于24 t/h,结果导致在实际的生产中,单机24 t/h生产时生块的质量要明显优于双机生产的31 t/h。

(2)混捏温度

24 t/h生阳极生产时,混捏糊料在3月及8月温度变化情况:3月份糊料混捏温度主要分布在190~195℃之间,个别糊料温度高于200℃;8月份工艺调整后,糊料的混捏温度主要分布在190~200℃之间,相当一部分的糊料混捏温度在195~200℃之间;8月末进行再次工艺调整后,糊料混捏温度控制在190℃的波动范围内。

31 t/h生阳极生产时,对比3月及8月混捏糊料温度变化情况:3月份糊料的混捏温度主要分布在185~189℃之间,而且当月各个阶段的温度波动范围也比较明显。8月份工艺调整后,糊料的混捏温度主要分布在188~192℃之间;8月末进行再次工艺调整后,糊料混捏温度控制在190℃的波动范围内。

从以上两个月糊料混捏温度的变化情况看,成型车间是非常典型的高温混捏工艺,从成型车间实际使用的配方情况及粘结剂沥青的使用量及生块体积密度及表观质量看,这种高温混捏工艺非常必要。

8月份的主要工艺调整,为预热螺旋、混捏机及保温热媒的设定温度的调整。从调整的结果看,热媒油设定温度的调整对糊料的混捏温度影响非常大,从实际生产的效果看:24 t/h产能生产时,糊料混捏温度明显偏高,生块质量有下降的趋势(糊料发粘),这与过高的混捏温度导致沥青中轻质挥发分的溢出导致糊料“变干”(沥青老化)有直接的关系。31 t/h产能生产时,糊料的混捏温度比较合理,生块质量有比较明显的上升趋势。所以在当前两种不同产能的条件下,预热螺旋、混捏机及保温热媒的调整需要进行适当的调整,以保证2种产能下的最佳的糊料混捏温度。

(3)混捏时间

从实际生产看,采用高温糊料混捏工艺,如果再使用高混捏功输入,容易导致糊料过混捏,混捏机的分散力太强,粘结在大石油焦骨料表面上的沥青将被再次分配到细粉颗粒,同时被包覆的粘结剂基体(球磨粉与沥青构成的粘结剂基体)将被迫出现大的缺陷及裂纹,而引起粘结剂基体内颗粒之间的沥青不均匀分布。另外,一部分沥青也可能渗入到更小的细粉气孔中,而进入粘结剂基体。如果此时,糊料混捏继续进行,造成“糊料变干”,成型更加困难。另外在无法实现煅烧焦、残极及沥青均质、稳定供应的前提下,高混捏功输入非常容易导致混捏机频繁跳停,设备损伤严重。因此,高混捏温度条件下,混捏功输入控制在6.5~7 kWh/t-糊料即可。

1.2 糊料冷却工艺技术参数

通过成型车间8月份糊料成型温度的变化分析,可看出当前成型温度主要155℃及160℃两种,尽管高的成型温度有利于生块体积密度的提高,但是从实际生产看,160℃的成型温度造成部分生块非常明显的表观裂纹,而且在生块焙烧后,表现也非常的明显。尤其是即将到来的冬季,高的成型温度进入冷却水池后,表面的激冷也会导致生阳极非常明显的裂纹。

1.3 糊料成型工艺技术参数

在振动成型过程中,可以改变的设备及工艺参数包括:① 激振力;② 振动频率;③ 振动时间;④ 背囊压力。

激振力:从现场的实际生产状况看,过量的增加偏心块重量或者降低偏心块偏心角度,从而直接增加作用于阳极炭块的激振力方式,可直接增加生阳极炭块的体积密度,但设备故障率增加。从振动成型2个工位采用不同偏心块生产的实际结果看,合理重量的偏心块重量(适合的激振力范围选择)及对于制品质量及设备运行的故障率具有至关重要的决定性影响。对于振动成型机,激振力可以通过改变平衡位置的偏心块重量或者改变偏心块偏心角度的方式来做适当的调整。试验结果表明,生阳极的表观密度、预焙阳极的表观密度、比电阻及其空气渗透性指标均随着振动成型机激振力的提高而改善。

振动频率:现场的生产实践证明,阳极质量通常随着振动成型机频率的提高而提高。因为,频率的提高意味着阳极糊动态粘度的下降(例如,使阳极糊变得更容易流动),从而使成型阳极具有更加均匀、致密的结构。从而改善阳极质量。

振动时间:试验结果表明,在最佳的沥青含量范围内,对振动成型而言,振动时间控制在60~70 s较为理想。振动成型机振动时间过长,后续阳极高度不会再发生明显变化。

背囊压力:背囊压力是指正常振动成型过程中,作用于重锤顶部背囊中气体压力,Solios振动成型机,其调整压力范围0~5 Bar;其充气压力的大小与成型机上部重锤的运行频率有最直接的影响,进而影响模具内糊料的成形模式,决定生阳极炭块的体积密度及内部裂纹的缺陷状况。

从现场实际的生产状况分析,上述振动成型工艺技术参数均对生阳极炭块质量及成型设备的正常运行有最重要的影响。上述关键工艺控制技术参数正常生产过程中存在一个最佳的多变量偶合范围值。该耦合范围值综合了最佳的生阳极体积密度、高度等质量参数,也最大程度降低了成型设备的故障率及其维护成本。因此,任何一台振动成型机均存在符合该生产企业原料状况、糊料质量的最佳振动成型参数。

1.4 球磨粉纯度

该炭素厂阳极生产工艺,使用球磨粉料是非常典型的高纯度、低含量工艺路线,当前使用的配方中,球磨粉纯度约为98%(≤200目),而且其标准偏差仅仅为±1%,纯度变化非常稳定。而配方中球磨粉含量基本控制在20%~28%之间。生产中具体问题表现在以下几点:

a、球磨粉配料秤频繁出现加料超时或配料秤失速报警;

b、成型机供料电磁振动给料机频繁压料(加料超时,阳极糊中沥青含量高,粘结在电磁振动给料机表面,造成其无法供料),从而造成整个生产线被迫停止生产,产生大量废糊,也大大增加了工人清理的劳动强度,而且这种故障也大大增加了整个生产系统各设备的损耗;

c、无法实现生阳极整个生产系统精确配料,结果导致生块体积密度的突然波动,一般情况下,导致生块高度、体积密度的突然变化,甚至会出现不符合标准要求的废块。

d、生块成型工艺控制参数的频繁调整,成型工艺控制困难,增加成型设备出现故障概率。

上述问题甚至导致在一段时间内无法正常组织生产,这给生产企业的正常运行带来了巨大的压力,而且大大增加了整个工序的运行成本及设备维护成本。为此,采取优化方案如下:

a、通过降低球磨系统动态分选器电机转速,减少动态分选器颗粒粒度分选范围及其压力损失,提高整个球磨系统球磨粉的分选能力,从而有效降低球磨粉使用纯度,减少球磨粉的流动速度并降低球磨粉在料仓内的膨料几率,实现球磨粉配料秤失速及加料超时故障的有效控制,具体为:

动态分选器电机转速由196 rpm降低到170 rpm。

b、强化球磨粉配料秤的呼吸功能,减少高纯度球磨粉流动速度过快及容易在料仓内胀料而导致的配料秤失速及加料超时故障,具体为:

球磨粉配料秤上部已经丧失功能的呼吸器通过连通管与大气相通;

图1 球磨粉配料秤呼吸器优化前后对比

图1为采用球磨粉配料秤呼吸器增加与大气连通管后示意图。

1.5 液体沥青

该炭素厂实际生产中,产量调整过程中,沥青用量的调整的步骤、时间均没有统一的操作规定,加入沥青时间太早,容易导致成型机电磁振动给料机压料,整个生产系统被迫跳停,一旦电振压料,一方面造成生产废品,另一方面也大大增加了工人清理这些压料的劳动强度,这一现象一段时间内非常明显;加入时间太晚,大量的细粉干料进入成型工序,造成成型区域劳动环境恶劣。优化方案及效果:

(1)规范操作及解决液体沥青配入量剧烈波动带来的生产问题,结合该炭素厂生产实际,制定如下液体沥青操作要求:

启动400秒时,液体沥青加入以冷却机内称重装置开始显示重量变化为依据,重量开始增加,方允许液体沥青加入;

启动400秒时,沥青加入仍然按照启动产能要求,一次性加入到规定重量;

增加产能时,必须依照以下顺序调节产能:

24→26→28→30(或31)t/h;

不允许将产能从24 t/h直接调整到30(或31)t/h;

在此调节过程中,以预热螺旋扭矩开始发生变化为调整标准。即先调节干料给料量,然后待预热螺旋扭矩发生变化时,开始调节预热螺旋转速、混捏机转速,然后调节沥青量到设定值的调节顺序。

降低产能过程中,以调整预热螺旋转速为调整沥青量为参考标准,即先降低干料给料量,降低预热螺旋转速后30 秒后,方允许降低沥青量,严禁在减少干料给料量、降低预热螺旋转速前,降低液体沥青给料量;严禁在沥青流量波动的情况下,增加(或减少)沥青流量及调节产能,待沥青质量流量计流量稳定后,才允许调节液体沥青流量。

(2)在液体沥青进入混捏机前部的液体沥青管路上增加背压阀等相关稳压设备,减少液体沥青配料系统的压力波动,从而有效降低液体沥青量的突然波动。

2 实施优化后的效果

2.1 残极质量明显提高

图2为炭素厂优化项目实施前后,预焙阳极残极外形对比。从图中可以看出残极质量有了非常显著的提高。主要体现在残极外形保持完好,无窄小现象,整体氧化不明显,这充分说明预焙阳极整体的空气渗透性低,预焙阳极整体抗氧化能力较项目实施前有非常明显的改善和提高。

从电解槽上预焙阳极表现看,电解工炭渣的捞取强度显著降低,电解槽预焙阳极的换极周期相应增加,电解槽的预焙阳极电流强度0.82 A/cm2,在国内电解槽已经属于高电流密度。这充分说明当前经过工艺优化后的预焙阳极质量有了非常大的提升。

另外,由于返回残极质量高,强度大,能够充分保证预焙阳极中大粒子含量,这是预焙阳极强度及其力学性能保证及再提高至关重要的关键条件。同时这种残极质量的良性循环,也为连续稳定生产高质量预焙阳极及确保电解槽的稳定运行提供了重要的前提保证。

图2 实施前后残极外形对比

2.2 球磨粉纯度降低

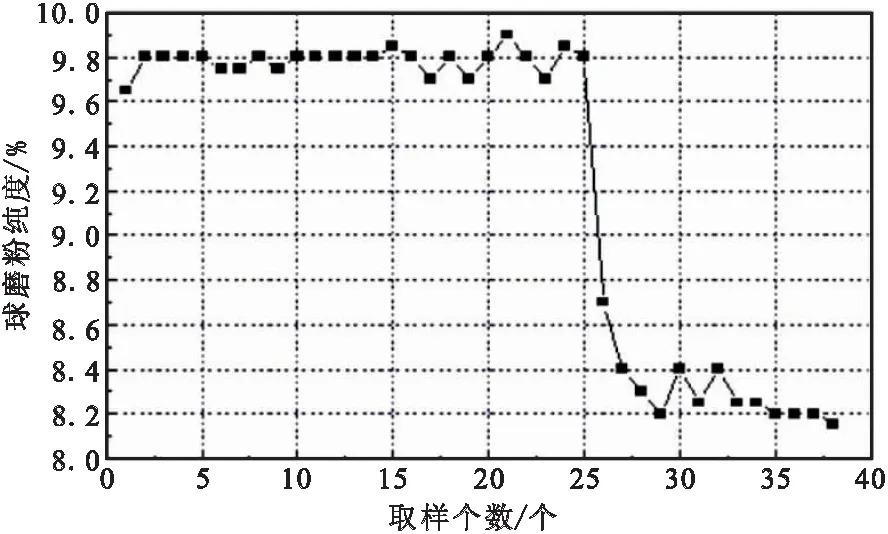

图3调整球磨系统动态风选器转速后球磨粉纯度的变化曲线,从图中可以看出,采用该动态风选器降低转速方案后,球磨粉纯度由调整前的98%(≤200目)降低到调整后的82%,球磨粉纯度降低效果明显。这说明调整球磨系统动态分选器电机转速能够有效调节球磨粉纯度变化。球磨粉纯度由98%降低到82%以后,球磨粉的Blaine值由6 000以上降低到4 000,下降效果明显。

图3 工艺优化前后球磨粉纯度变化曲线

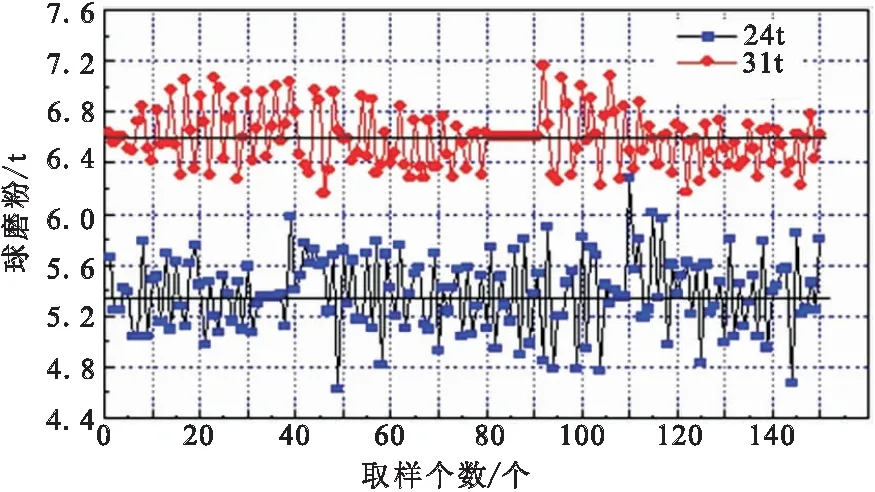

图4为球磨粉纯度降低、增加配料秤呼吸功能后,两种产能下球磨粉连续10分钟内球磨粉配料量与标准配入要求的波动变化情况,从图中可以看出,纯度降低后,其实际配入量与配方要求加入量之间的偏差范围较小。

图4 工艺优化后球磨粉配料波动曲线

2.3 液体沥青使用量

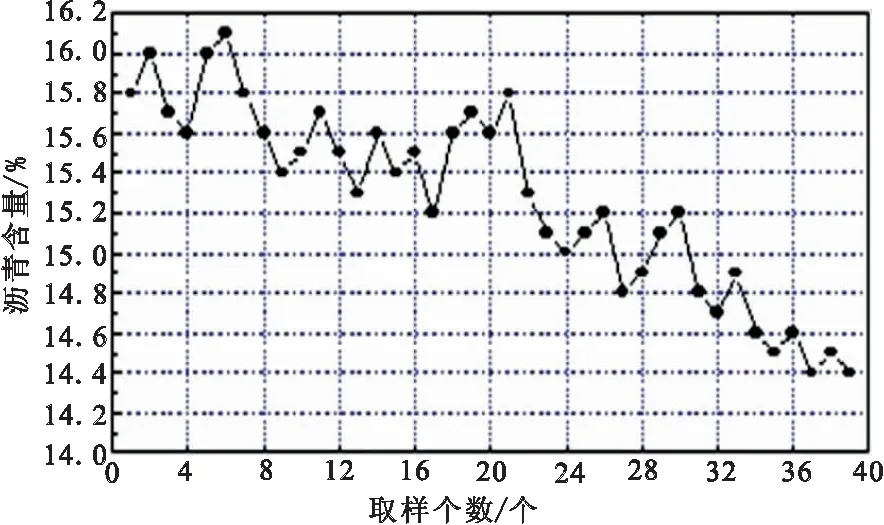

经过上述工艺优化措施,该炭素厂成型车间沥青使用量逐渐降低,从之前的16.5%降低至14.4%左右,见图5所示。

图5 生阳极内液体沥青使用含量变化曲线

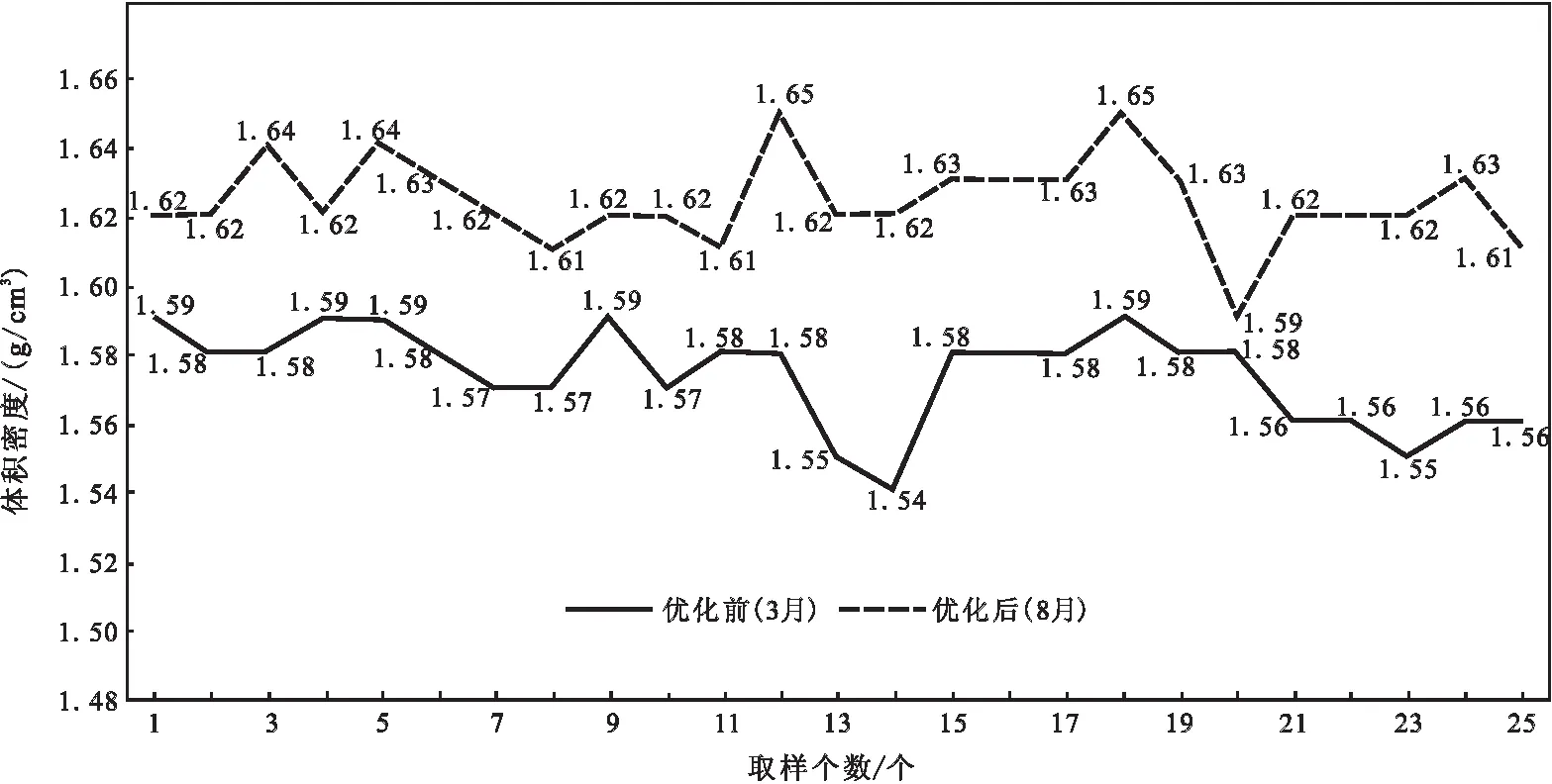

2.4 生阳极体积密度明显改观

对比成型车间工艺优化前后,生阳极体积密度明显优化,优化后生块体积密度全月样棒分析平均值从1.58 g/cm3提升至平均1.62 g/cm3。而且其波动范围比较均匀。因此,通过上述合理的优化措施及关键工艺控制参数的合理选择,成型车间完全能够实现符合规定要求高质量生阳极炭块的稳定生产。

2.5 阳极换极周期增加

电解槽是预焙阳极最终的使用用户,预焙阳极在电解槽上的具体表现是其质量高低最直接的表征。项目实施以来,该公司电解槽在不断强化电流的前提下,电解槽换极周期不仅没有降低,相反却由最初的29天逐渐增加到2天。

图6 优化前后生块体积密度变化趋势

图7 系列电解槽电流强度强化变化曲线

图8 电解槽换极周期变化

从图7中可以看出,在一年半时间内,该公司电解槽电流强度从371 kA逐渐增加到394 kA,相应的阳极电流密度增加接近6%。而在此期间,电解槽阳极的换极周期在强化电流的前提下,由最初的29天左右逐渐增加到30、31天,甚至32天的换极周期,而残极厚度要求没有变化,如图8所示。

3 结 语

通过对生阳极从预热混捏系统、成型系统、磨粉系统的工艺参数的分析及优化,来提高阳极的质量水平,降低沥青使用量。从电解槽残极外形、厚度变化、电解槽强化电流状况、换极周期逐渐增加的结果及电解槽内炭渣数量明显减少的效果,充分说明预焙阳极质量有非常明显的改善和提高。经初步测算,项目实施前后,电解槽阳极净耗从项目实施前的450 kg-C/Al降低到当前的接近420 kg-C/Al。上述预焙阳极在电解槽具体结果数据,充分表明,实施的成型配方及工艺过程关键工艺控制参数优化效果明显。