轨道车辆刚柔耦合振动疲劳分析评估方法

靳世英,朴思扬,聂春戈,王 辉,朴明伟,李向伟

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.大连交通大学 机车车辆工程学院,辽宁 大连 116028;3.中车齐齐哈尔车辆有限责任公司 大连研发中心,辽宁 大连 116045)

随着铁路运输的快速发展,振动疲劳已经成为轻量化车体设计的技术瓶颈之一。为了克服或避免目前既有方法的局限性及其对工程问题解决可能造成的误导误判,有必要结合具体案例来积极推介刚柔耦合振动疲劳损伤分析评估的新方法,进而在系统设计层面上消除并解除耦合共振及其发生条件,使关键部件满足可靠载荷谱制备的技术条件。

应用研究必须恪守其科学严谨的基本原则。根据摇枕悬挂的重载卡滞现象及其影响[1],文献[2]利用刚柔耦合仿真及协同分析的软件,给出了与工程实际情况相吻合的振动疲劳影响分析结果。目前来看,这一研究成果突破了既有方法的局限性[3-5]。尽管如此,当前轨道车辆运维实践相关问题的解决[6-9]仍然不可忽视既有方法的局限性及其应用前提。

作为刚柔耦合仿真技术的一项重要延伸部分,振动疲劳损伤分析评估应该尽早明确如下3大技术关系:载荷激励与位移/加速度响应之间的刚柔耦合关系;模态应力恢复(Modal Stress Recovery,MSR)时域样本的功率谱密度(Power Spectral Density,PSD)与应力循环载荷幅频统计的概率密度函数(Possibility Density Function,PDF)之间的频谱转换关系;基于结构应力主S-N曲线的疲劳损伤与寿命关系[10-11]。

因此,相关约束内力不可直接作为轨道车辆关键部件的载荷谱,进而按照准静态加载方式或模态叠加法进行加载。与一般道路车辆或建筑钢结构的情况不同,铁路车辆系统均存在一种十分特殊的刚柔耦合关系[12-14]。如车体摇晃,整备车体运动动能与轻量化车体变形势能之间存在某种程度的转换或转变关系。如同打乒乓球一样,相关约束内力的绝大部分用于驱使整备车体产生运动动能,而仅有剩余的部分才会迫使轻量化车体形成包括准静态与动态两种成份的变形势能。

为了实现与董氏结构应力恢复及焊缝疲劳损伤评估方法之间的无缝对接操作,柔性体对多体系统(Multi-Body System,MBS)的接口处理对策应该凭借基于子结构交界面载荷类型处理的有限元模型修正或更新技术加以进一步改进。取代准静态加载法或模态叠加法[15-16],轨道车辆刚柔耦合仿真技术应用柔性车体接口处理的改进对策就能够构建合理的刚柔耦合关系。结合目前高铁车辆发生的抖车现象,文献[17]已经论证并解除了转向架振动报警与抖车现象之间的因果关系,使自适应高速转向架改进设计能够在合理的轮轨匹配条件下科学提升极限与构造速度。

结合相关科研工作,本研究首先简要讨论轨道车辆系统动力学及其行为特殊性,然后针对基于动态质量阵的刚柔耦合关系,提出一种刚柔耦合振动疲劳损伤分析评估的新方法,最后给出某运煤敞车空车回送所发生的振动疲劳典型案例。

1 轨道车辆系统动力学及其行为特殊性

振动疲劳具有双重力学属性,即相关约束内力的非线性变化及其对柔性体的线弹振动行为影响。结合轨道车辆的特殊性,本研究主张在系统设计层面上消除或解除耦合共振及其发生条件。

从分析力学的研究观点出发,轨道车辆系统动力学属于非光滑一类非线性问题[12]。对于这类非线性问题及其可能存在的复杂约束奇异性,文献[13-14]提出了一种改进的广义增广法,以独立的广义变量和虚拟的增广变量之间的巧妙组合来迅速捕捉最小阻力的摄动方向,进而形成了预见—校正—评估3阶段可变步长积分算法。以Newmark二阶差分取代Newton一阶差分技术,缩小了Jacobian矩阵规模并降低了其病态发生概率,大型复杂刚柔耦合系统得以在较好的硬软件条件下开展仿真工作。

尽管如此,上述可变步长积分算法仍然存在繁杂与效率低等缺陷。为此,铁路车辆运维实践应该积极推介动态设计方法,包括整车稳定性态分析图、柔性体对MBS的接口处理技术对策以及复杂约束内力精准分析3项关键技术手段,以便更好地兼顾如下3个主要的行为特殊性:复杂约束因奇异性变化而造成的影响;整备车体对不确定轨道激励输入而产生的随机振动响应;基于动态刚度质量阵的刚柔耦合关系。

整备车体以轻量化车体作为子结构,可以证明,其存在基于动态质量阵的刚柔耦合关系,且在某一特定的路段上具有发生耦合共振的可能性。考虑到既有频域法的应用前提,如Dirlik方法或双模态法[5],无法同时兼顾宽带与窄带响应特征。为此,本研究要探索一种新方法。

2 基于动态质量阵的刚柔耦合关系

对于N个DoF的线弹系统,P为视解决问题需要所截取的固有模态数,Q为约束模态数,其与交界面所定义的约束DoF一一对应,分别用下标i和o表示,且N=Q+P。根据子结构交界面位移动凝聚处理技术[18-20],第k阶模态振动的位移响应幅值Πk为

k=1,2,…,P+Q

(1 )

式中:ζk、ωk分别为第k阶模态的阻尼比、固有频率;ω为交界面的激励频率;在多轴激励下,Hk、Lk、Xk分别为第k阶模态的频响函数、参与因子向量、等效激励向量。由刚柔耦合仿真可以获得第k阶模态坐标的时域响应ηk=Πkejωt。

由此,在有限元软件环境中可以开展基于节点力与位移的模态应力恢复MSR,如关键节点的von Mises应力或沿焊线节点的结构应力等。

在交界面的载荷激励与位移和加速度响应之间亦可构建合理的刚柔耦合关系,即

(2 )

上述交界面的载荷激励为fo=Foejωt,相应约束模态Q的等效激励为LoXo=Fo。所截取固有模态P的等效激励为LiXi,其中,Li为多轴激励下第i阶固有模态参与因子向量。因此,以约束模态作为增广变量来构成式(1 )所示的所有模态频响函数。

在特定的响应面方向上,动态质量md是基于第k阶模态频响函数Hk的有效质量加权线性组合,即

(3 )

3 刚柔耦合振动疲劳损伤分析评估新方法

根据基于动态质量矩阵的刚柔耦合振动疲劳分析评估流程见图1。本研究提出一种刚柔耦合振动疲劳损伤分析评估的新方法,其具有如下3个技术要素,即柔性体接口处理改进对策,包括运动与弹性模态两个子集的刚柔耦合系统模态分析以及基于动态质量矩阵的刚柔耦合关系。

为了开拓轻量化结构稳健设计[21]的新研究领域,本研究制订了如下研究方案:①利用子结构交界面的诸多要素重组或重构,如主从节点关系(RBE2/3单元)、约束DoFs数以及相关约束刚度与阻尼等,有限元模型得以修正或更新;②凭借柔性体接口处理改进对策的灵活性,使子结构交界面的耦合程度逼近实际情况;③应用预见—校正—评估3阶段可变步长积分算法,确保复杂约束内力的精准分析结果,将疲劳损伤纳入轻量化车体优化设计的约束条件当中;④应用时域样本统计特征及其频响特征的互补分析工具,制订并验证立足于耦合共振形成机制分析的减振对策及其技术效果;⑤进而使工程问题尽可能满足平稳性与历遍性两项基本条件,更好地发挥诸如Dirlik等频谱转换方法的技术优势,如关键部件耐久性台架加速试验以及可靠载荷谱编制等。

结合快捷与重载铁路运输需求,积极推介上述新方法,为轻量化车体设计合理挖掘技术空间。

4 典型案例

4.1 某运煤敞车空车回送振动疲劳问题

以某运煤敞车的钩缓冲击座附近开裂及其修复方案为一个典型案例,有必要利用刚柔耦合振动疲劳损伤分析评估新方法,以科学严谨的态度来明确疲劳损伤性质进而研判现有修复方案的可行性。

3种类型货车空车时车体扭曲模态对比见图2。某运煤敞车空车扭曲模态与钩缓冲击座附近开裂相关性见图3。由图2、图3可知,空车刚柔耦合系统模态分析表明:某运煤敞车扭曲模态频率仅有6.10 Hz,阻尼比10.96%;而矿石车的扭曲模态频率11.33 Hz,阻尼比10.41%;不锈钢漏斗车、铝合金漏斗车的模态频率分别为10.54、8.91 Hz,阻尼比分别为6.84%、6.97%。相应地,现场发现某运煤敞车的钩缓冲击座附近开裂并施行了下边去除修复方案。结合某运煤敞车的运维特点,钩缓冲击座附近开裂原因有如下两种不同的分析观点:因翻车机卸煤作业所造成的低周疲劳损伤;或因车体扭曲模态频率低所形成的振动疲劳损伤。

4.2 刚柔耦合振动疲劳损伤分析评估

4.2.1 仿真条件及工况

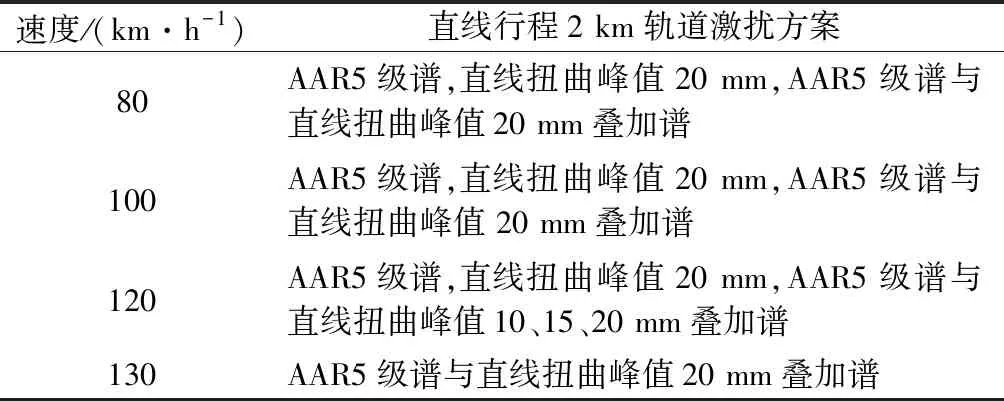

根据美国AAR M1001—2007[22]规定,以运煤敞车空车作为研究对象,钢轨定尺25 m直线扭曲峰值(最大沉降幅值)2A=10、15、20 mm、AAR5级谱以及两者叠加谱三类轨道不平顺激励输入方案见图4。车速为80~130 km/h时,刚柔耦合仿真工况见表1。左右轨直线扭曲交错扰动,相位差180°,以便迫使车体摇晃,频率1~2 Hz,摇枕倾覆相位滞后使前位最大旁承力远大于后位的。

表1 轨道不平顺激扰仿真工况

图4 直线扭曲与美国AAR5级谱及其叠加谱

4.2.2 钩缓冲击座附近危险焊缝研判及其疲劳损伤评估

在直线扭曲峰值20 mm与美国AAR5级谱两者叠加激励下,某运煤敞车空车运行车速120 km/h,局部高应力变化发生在钩缓冲击座附近,见图5(a)。定义危险焊缝,其中,34527号节点位于端墙下部折弯处,见图5(b)。图5(c)为关键节点34527动应力时域样本,图5(d)为关键节点34527动应力15~30 s的频响特征,该节点von Mises应力呈现脉冲载荷类型,其频响特征分析表明:车体摇晃迫使敞车扭曲模态产生共振。

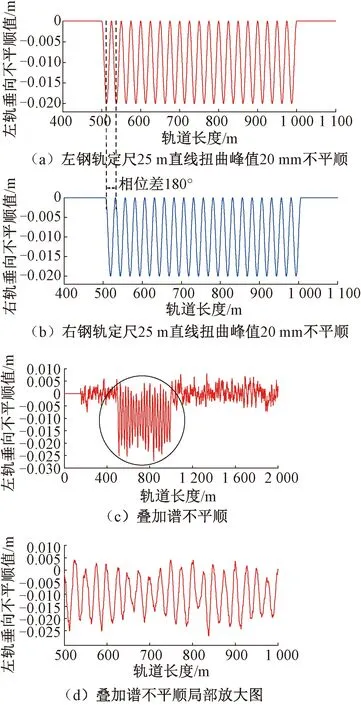

根据基于模态结构应力主S-N曲线的焊缝疲劳寿命评估方法及技术规范[11-12],刚柔耦合仿真分析评估结果见图6,表明上述危险焊缝的最短寿命仅为30余万km,且具有如下影响规律:

图6 基于结构应力的钩缓冲击座附近危险焊缝疲劳寿命评估

1)在车速80~130 km/h运行下,根据图6(a)与图6(b),直线扭曲峰值20 mm所得到的疲劳寿命要较美国AAR5级谱的降低两个数量级,即10-2,因为后者无明显的车体摇晃现象。

2)根据图6(b)和图6(c),运行车速与直线扭曲峰值两者均成为影响疲劳寿命的次要因素,在直线扭曲段通过时最大旁承力迫使空车扭曲模态发生共振,约5.32 Hz,见图5(d)。

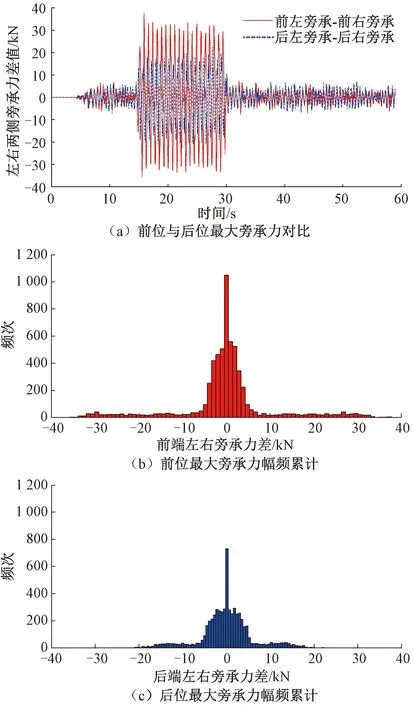

3)根据图6(c)和图6(d),前位的危险焊线呈现对称的疲劳寿命分布规律,而后位的则失去了对称性,其主要原因在于车体摇晃惯性作用,前位最大旁承力远大于后位的。

4.2.3 相关影响因素分析

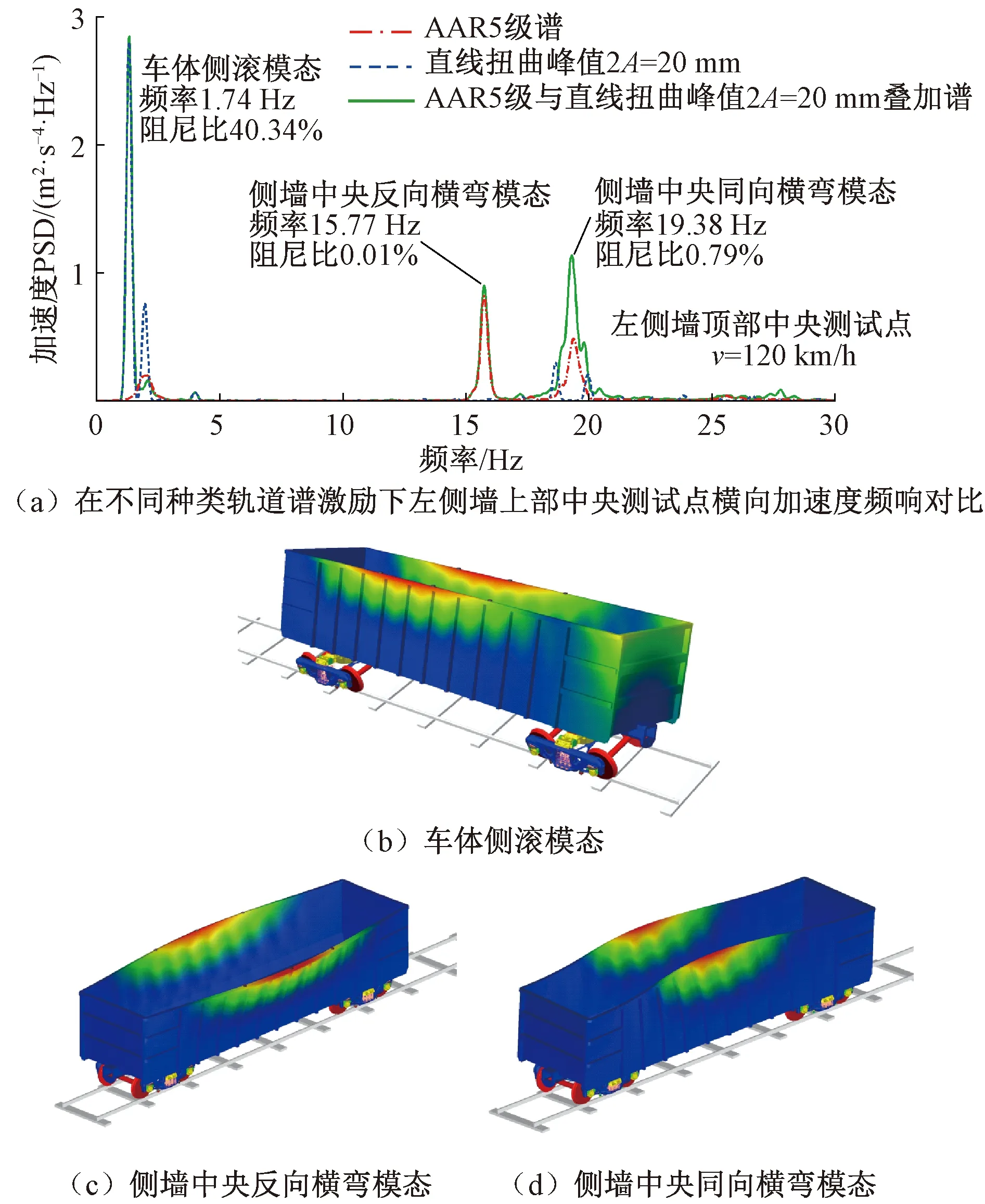

在美国AAR5级谱、直线扭曲峰值20 mm以及两者叠加谱三种轨道不平顺激扰输入下,车体摇晃及其对侧墙横向弯曲振动的影响见图7,前者(AAR5级谱)仅使侧墙横向振动,而后两者则均迫使车体摇晃并产生具有几乎相同的侧墙横向振动特征,强度略有差异。侧墙横向振动具有两个主要成份,即侧墙中央同向/反向横弯模态的自激振动。由此可见,直线扭曲峰值20 mm不仅会迫使车体摇晃,包括车体上摆1.3 Hz及其伴随振动2.6 Hz,后者伴随振动与图5(d)的频响特征一一对应,而且最大旁承力的载荷激励还会使轻量化车体的扭曲模态产生耦合共振。

图7 车体摇晃及其对侧墙横向弯曲振动影响

车体摇晃迫使最大旁承力增大,相位滞后对前位与后位旁承力差所造成的非线性影响见图8,摇枕倾覆势能会因相位滞后的非线性影响而使前位最大旁承力远大于后位的,进而迫使车体扭曲模态共振,见图5(d),约5.32 Hz,其弹性振动能量已经远大于伴随运动模态的。同时考虑到前位心盘横向力远小于后位的(文中未示),后位钩缓冲击座附近的危险焊线疲劳寿命分布失去了对称性,主要表现为一侧下边的局部高应力发生了变化。

图8 相位滞后对前位与后位旁承力差所造成的非线性影响

最后,根据钩缓冲击座上方,端墙与地板的中部角焊缝疲劳寿命评估分析结果表明:假若采取上述下边去除修复方案,最短寿命仅可延长至54.4 km,其并未立足于耦合共振形成机制分析。

本研究所得到的分析结果与图3(b)的现场情况相吻合。未修复前,钩缓冲击座附近危险焊缝的最短疲劳寿命仅有30余万km。由于振动疲劳影响并未彻底消除,如图3(c)所示的修复方案最短疲劳寿命仅可延长至50余万km。

综上所述,就某运煤敞车来讲,钩缓箱附近开裂原因的两种不同分析观点均有可能,只不过考虑到其运维特点,如服役条件有可能造成的腐蚀疲劳、直线扭曲激扰输入、车体扭曲模态频率过低以及下边5 mm 薄板折弯等影响因素,本研究认为:振动疲劳损伤导致开裂的可能性更大一些。

4.3 耦合共振形成机制分析

考虑到刚柔耦合模型及其仿真条件,动态仿真分析结果存在与实际情况的偏差,其不可能全面反映现场疲劳开裂及其综合因素影响。但是上述刚柔耦合振动疲劳分析评估工作是要立足于耦合共振形成机制分析,以便今后科学制订并验证减振对策及其有效性。

通过上述典型算例,本研究所提出的新方法可以给出耦合共振形成机制的如下重要分析结论:在直线扭曲或轨道长波水平不平顺激励输入下,平面心盘失载已经成为空车回送的一种常态。因而以最大旁承力作为相关激励,走行部与整备车体之间构成了特殊的耦合关系。

考虑到轻量化车体设计可能存在的缺陷,如某运煤敞车的空车扭曲模态频率过低以及钩缓装置质量约500~600 kg,钩缓冲击座附近焊缝开裂应该属于振动疲劳损伤的力学性质。这一分析结论具有如下两项有力论据:

1)钩缓冲击座附近的局部高应力及相关影响因素分析结果与现场情况基本吻合,没有必要再进行费时费力的试验测试验证。考虑到下边薄板的不足50 mm折弯边宽度,现场贴片测试试验的可行性不大,试验分析结果的可信性也值得商榷。

2)只有以最大旁承力作为相关激励,整备车体扭曲模态共振才会暴露钩缓冲击座附近的局部薄弱缺陷,进而产生振动疲劳问题。因翻车机卸煤作业所造成的低周疲劳损伤是客观存在的,但是并非主要影响因素,其理由有二:①卸煤作业的载荷激励作用于侧墙中部;②侧墙与端墙上部转角才是可能形成局部薄弱缺陷的地方。这是结构力学的基本原理所决定的行为规律,不需模型仿真验证。

考虑到局部剪应力的显著影响,侧墙与端墙上部转角开裂才是上述低周疲劳损伤的主要失效形式之一。考虑到前位最大旁承力远大于后位的[见图8(b)和图8(c)],振动疲劳失效则发生在钩缓冲击座附近并非侧墙与端墙上部转角处。因此,这一焊缝开裂的振动疲劳力学性质是毋庸置疑的。

局部薄弱及其剪应力的显著影响是低周疲劳损伤形成的主要特征之一。比如北美出口铁路货车,轨道长波水平不平顺激扰输入时常会迫使最大旁承力产生极端情况,可达整备车体质量的75 %以上。考虑到地板底架整体刚度较大,重载运煤敞车扭曲变形较小,直线扭曲波长33.3 m(峰值55 mm),最大旁承力可达约640 kN。在如此严峻的多轴激励下,上旁承结构设计必须考虑其剪应力的显著影响,如根部焊缝的转角处。相反,如两箱集装箱纵承梁平车,则会因端部横梁与边梁弹性变形而使局部高应力部位发生转移,即在后从板座与纵承梁之间的结合部,约545 MPa。尽管如此,板厚25 mm显著降低了剪应力影响。因此,有效降低剪应力影响应该作为局部补强设计的基本原则。

5 结论

就轨道车辆而言,刚柔耦合关系会因复杂约束奇异性而变得难以确定,进而使得既有的振动疲劳评估方法丧失了其应用前提。为此,本研究在动态仿真及协同分析的软件支撑下,制订了一种刚柔耦合振动疲劳损伤分析评估的新方法,以复杂约束内力的精准分析结果来保障模态应力恢复MSR的正确性,进而实现了与董氏结构应力恢复及焊缝疲劳损伤评估方法之间的无缝对接操作,更好地展示了其网格不敏感和应力集中效应两大技术优势。

本研究工作主要结论如下:

1)根据振动疲劳的双重力学属性,轨道车辆系统设计应该尽可能消除并解除耦合共振及其发生条件,使振动疲劳评估立足于耦合共振形成机制分析,为编制可靠载荷谱做好必要的技术准备。

2)作为刚柔耦合仿真技术应用的一项重要延伸部分,本研究应用上述新方法,分析了某运煤敞车的钩缓冲击座附近开裂原因及下边去除修复方案的可行性。空车刚柔耦合仿真分析表明:整备车体扭曲模态频率过低,约6.10 Hz,是造成疲劳损伤的根本原因。在特定的轨道激励输入下,车体摇晃迫使最大旁承力增大,且前位大于后位的。结果钩缓冲击座附近高应力变化与车体扭曲模态振动之间形成了明显的相关性影响关系,使危险焊缝的最短寿命降低至30余万km。多种仿真工况对比分析还可以证实:运行车速与直线扭曲峰值仅仅是造成疲劳损伤的两个次要因素。相应的下边去除修复方案也仅使最短疲劳寿命延长至50余万km。因此,钩缓冲击座附近开裂可以定性为振动疲劳问题,并非翻车机卸煤所造成的低周疲劳损伤。

3)为了最大程度地避免诸如准静态加载法和模态叠加法的人为随意性,刚柔耦合振动疲劳分析评估新方法以模态等效激励来进行基于主节点力与位移的模态应力恢复MSR,进而实现了与董氏结构应力恢复及焊缝疲劳损伤评估方法之间的无缝对接操作。由于在多轴激励下构建了基于动态质量阵的刚柔耦合关系,柔性车体线性时不变系统的响应特性能够更加真实地反映轮轨接触与转向架悬挂两大非线性影响。

结合快捷与重载铁路运输的快速发展需求,低周疲劳损伤将作为未来轻量化车体的研究重点之一。考虑到局部剪应力的显著影响,如新型运煤漏斗车的轻量化车体将会更加注重细节设计,进一步提升对轨道线路服役条件的适应性。