考虑道砟嵌入作用的有砟轨道基床表层变形行为研究

聂如松,李亚峰,冷伍明,黄茂桐,周思危,董俊利

(1.中南大学 土木工程学院,湖南 长沙 410075;2.中南大学 重载铁路工程结构教育部重点实验室,湖南 长沙 410075;3.安徽理工大学 土木建筑学院,安徽 淮南 232000)

早期修建的铁路对路基的重要性认识不足,导致路基的设计标准低、填料规格差[1-3],有时甚至直接将道砟铺设在土质路基上。在列车动荷载及外部环境的长期作用下,道砟碎石和土质路基直接接触的部位容易发生道砟嵌入和路基土迁移,形成路基夹层、道砟陷槽、道砟囊、翻浆冒泥和基床外挤等病害[4-6]。对上覆道砟作用下路基表层变形行为的研究是揭示上述路基病害机理、全面认识有砟轨道-路基结构长期变形行为的关键。

国内外学者对路基土在循环荷载作用下的动力和变形特性进行系统研究,如聂如松等[3]和杨志浩等[7]分别研究了路基A组填料和级配碎石在循环动荷载作用下的变形特性,Cai等[8-9]和Wang等[10]对软土在单、双向激振作用下的变形行为进行了研究,Gräbe等[11]探究了主应力旋转对路基变形行为的影响。这些研究成果在有效模拟路基实际应力条件的基础上,获得了路基填料的动力和变形特性。然而,McHenry等[12]、Abadi等[13]和Aikawa等[14]通过压敏纸和薄膜传感器等设备测试了有砟轨道道床与轨枕以及路基的界面应力,结果表明由于道砟的颗粒特性,碎石道床与土质路基界面应力呈散点式分布。同时,由于道砟的棱角特性,道砟颗粒与路基接触处会出现局部应力集中,此时接触应力约为将道床视为均匀块体时平面应力的2~3倍。显然,传统三轴试样表面施加均布荷载的试验方法[5-13]不能模拟实际路基表面应力散点式分布和局部应力集中的特性,这使得试验中对于路基应力状态的模拟与实际情况不符。

此外,由于道砟和路基填料的散粒体特性,道床和路基接触部位会出现道砟嵌入现象[6],如图1所示。道砟嵌入后形成的夹层以及饱和状态下的翻浆冒泥会对轨下结构的动力特性产生显著影响[15-20]。Duong等[18]设计了上层为道砟碎石、下层为路基细粒土的圆柱形试样并对其施加动荷载作用,并对道砟嵌入的全过程进行观测。结果表明当路基土饱和时,路基中的细粒土会在动荷载的作用下迁移至道砟孔隙内,而在路基含水率较低时,仅发生道砟嵌入现象。Chawla等[21]开展了缩尺的有砟轨道-路基土模型试验,指出在路基中埋设土工织物可减缓路基内的水动力响应以及由此引发的粗/细颗粒迁移现象,进而维持路基面的稳定。然而,已有研究着重于碎石道床-土质路基接触面水动力特性以及由此引发的细颗粒迁移研究,而对接触面更为常见的道砟嵌入现象,尤其是关于其的定量分析以及其对路基变形行为的影响,相关研究还较为缺乏。

图1 道床-路基界面处形成的土石夹层

鉴于动三轴试验在模拟路基应力条件和量测其变形响应的有效性,本文改进了传统的以单一路基填料制作试样的思路,将道床和路基作为整体进行制样和加载,实现对道床-路基界面应力和变形行为的有效考虑。首先,通过与纯土试样对比,分析道砟嵌入对路基土变形行为的影响;然后,研究动应力水平和路基含水率对道砟嵌入的影响,以及道砟嵌入与试样整体轴向、侧向变形间的关系;最后,基于道砟嵌入速率,探讨基于道砟嵌入指标的路基破坏标准。

1 动三轴试验

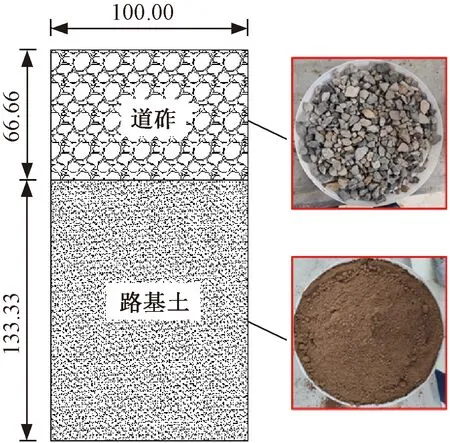

为突出道砟嵌入现象,本文以朔黄重载铁路有砟道床-土质基床结构为原型,设计上层为道砟、下层为基床填料的双结构层试样。对于重载铁路,道床层厚度一般为0.5~0.6 m,并且列车动力响应在基床0~1.2 m深度内最为显著[22],故双层试样的道砟碎石和基床土层厚之比设置为1∶2,如图2所示。

图2 道砟碎石-基床粉土双层试样(单位:mm)

1.1 试验材料

1.1.1 道砟碎石

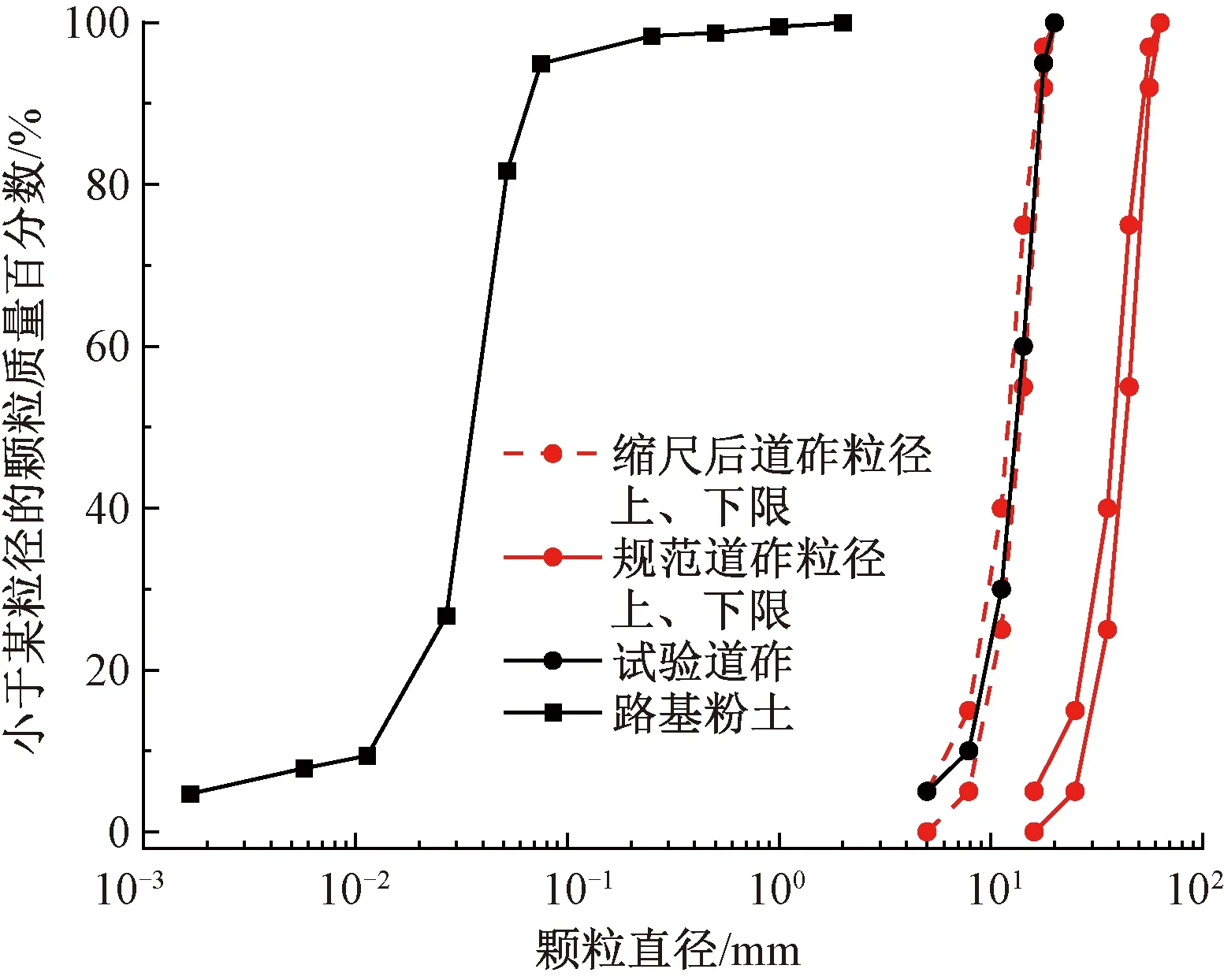

朔黄重载铁路采用一级道砟碎石作为道床填料,其颗粒粒径范围为16~63 mm[23]。同时,试验采用的动三轴试验系统(SDT-50电液伺服三轴仪)配套的试样尺寸为100 mm×200 mm(直径×高)。为避免尺寸效应[24-25],试样内颗粒的最大粒径应不大于试样整体尺寸的五分之一。因此,本文采用平行缩尺法对道砟进行缩尺[26]。

由于试样直径为100 mm,故允许的最大道砟粒径为20 mm,缩尺比例为20∶63,进而推算出缩尺后的道砟最小粒径为5.1 mm。为使每一组级配的道砟在缩尺前后保持相同的质量分数[26-28],计算缩尺后的粒径,即

( 1 )

式中:Dmax、D′max分别为缩尺前、后道砟粒径的最大值;Dmin、D′min分别为缩尺前、后道砟粒径的最小值;D、D′分别为缩尺前、后某一级配的道砟粒径;η为缩尺比例。

缩尺前、后的道砟级配曲线见图3。

图3 试验所用道砟和基床粉土的颗粒级配曲线

1.1.2 基床填料

试验所用基床填料为低液限粉土[29-30],取自朔黄重载铁路西柏坡段K248基床层,根据TB 10001—2016《铁路路基设计规范》[31]确定为C组填料。该填料的颗粒相对密度为2.71,最大干密度为1.96 g/cm3,最优含水率为11.8%,液限和塑限分别为26.0%和18.2%,级配曲线如图3所示。更多关于试验用土的介绍详见文献[29-30]。

限于试样尺寸,试验对道砟进行缩尺处理,而基床填料直接采用现场路基土,未进行缩尺处理,主要原因有: ①基床填料的主要成分为粉粒,还有少量的黏粒。基床填料中粒径小于0.075 mm的细颗粒占土样总质量的95%,由于细颗粒与缩尺后道砟的粒径相差较大(粒径之比约为百倍),对填料进行缩尺处理对道砟-粉土界面应力及变形行为的影响不大。 ②粉粒和黏粒的粒径已足够小,对其进行缩尺处理需要较高筛分精度,筛分过程中产生的误差可能会影响土体的性质。 ③对粉粒进行缩尺,使得部分粉粒缩尺为黏粒,这会显著影响土体的塑性,进而影响土体在动荷载下的变形特性。因此,本文直接采用路基土进行试验。

1.2 制样方法

道砟排水性能优良,实际运营条件下多为风干状态,故制样时道砟为天然风干状态。由于粉土路基压实系数高、渗透性差,在极端降雨或地下水位上升条件下,路基容易处于饱和状态,故试验对粉土填料考虑最优含水率wopt、天然含水率wins和饱和含水率wsat共3种情况。

为对比分析道砟嵌入对土样变形的影响,制作纯土试样和道砟-粉土试样。对于纯土试样,分6层进行击实,完成试样的制作;对于道砟-粉土试样,先制作下层的粉土层,然后在其上部铺填道砟碎石,具体步骤如下:

1)粉土层的制作。首先,将基床粉土烘干、过筛、配至目标含水率;然后,按照TB 10625—2017《重载铁路设计规范》[32]要求的基床压实系数K=0.97,在制样筒中分4层压实粉土。制作饱和试样时,在土样完成击实后,用透水石夹紧试样的两端,将其放入饱和器内进行抽真空饱和。

2)道砟层的铺填。采用人工振捣[33]方式在粉土层上分3层铺填道砟碎石,并在最后一层铺填完成后,手动找平道砟层上表面,以便后续安装试样时试样表面与作动头接触良好。TB 10625—2017《重载铁路设计规范》[32]规定道床的密实度应不小于1 700 kg/m3,这与本文缩尺道砟振捣后的密实度(1 760 kg/m3)较为接近,验证了本试验中道砟能有效模拟铁路道床的实际状态。

1.3 试验方法

由于试样高度较小,动应力沿试样高度的衰减较弱,道砟表面和粉土表面的平均动应力基本相同。故试验基于基床面的动应力水平设计道砟-粉土试样的动荷载施加水平。铁路路基现场动力测试结果[34]表明基床面动应力范围为35~185 kPa,本试验将动应力最大值扩大至360 kPa,以研究不同动应力水平下的基床变形行为。试验围压设置为30 kPa[3,25-30],加载频率设置为2 Hz[25-30]。

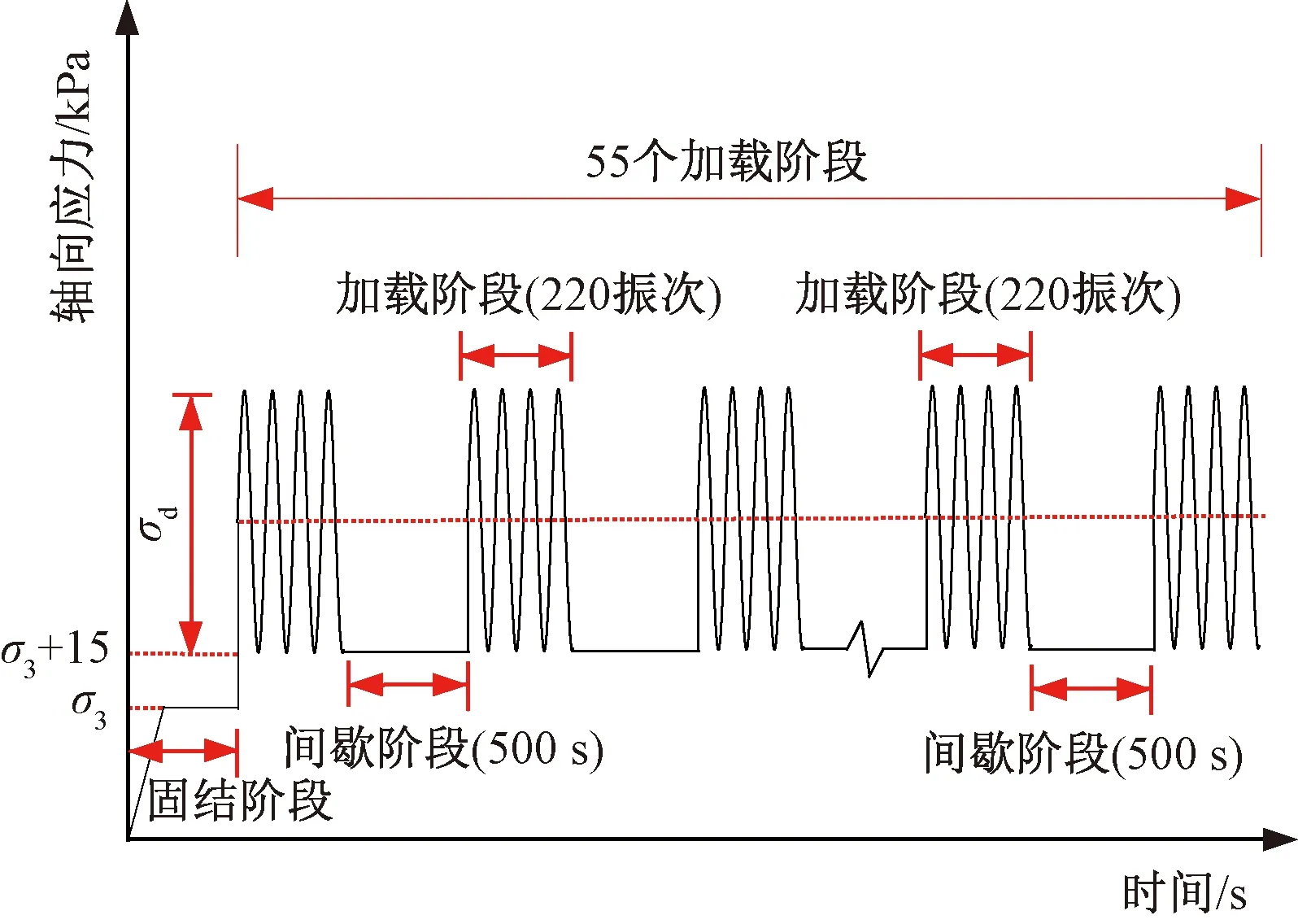

间歇性动荷载考虑了相邻列车运行的时间间隔,能更真实模拟列车长期运行对轨下结构的动力作用[29-30]。朔黄铁路开行的2万t列车一般由220节车厢组成,相邻车厢的前后两个转向架通过时会对基床产生一次循环加载[35],因此2万t列车通过时会对基床产生220次循环加载。同时,相邻列车的追踪时间间隔约为9 min。因此,每一加载阶段的振次为220次,间歇阶段时长设置为500 s。

图4为轴向加载曲线。在排水固结完成后,对试样进行阶段振动和荷载间歇交替的间歇性动荷载作用,直至试验达到终止标准(10 000总振次或10%轴向应变)。

图4 轴向加载曲线示意

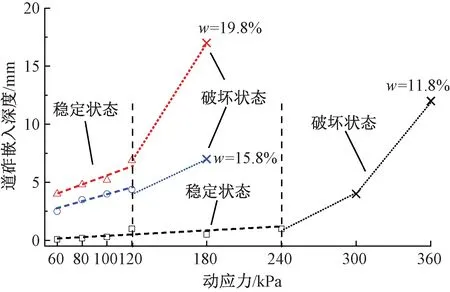

基于上述试验设置,试验方案如表1所示。

表1 试验方案

2 道砟-粉土试样的变形行为

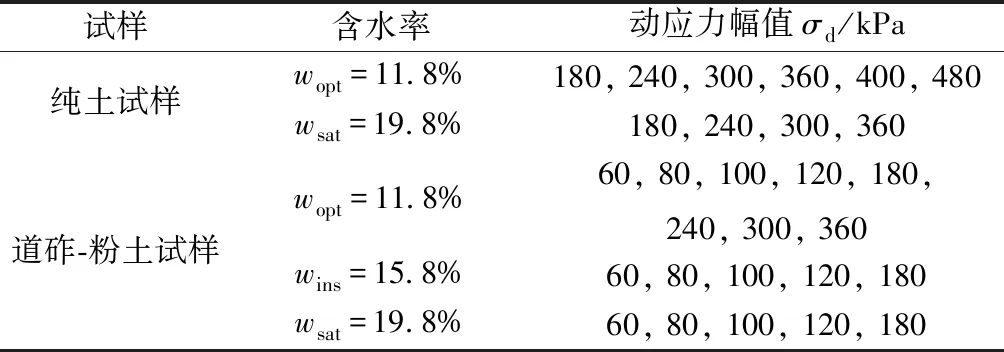

2.1 道砟对土样变形的影响

加载结束后,最优含水率下的纯土试样和道砟-粉土试样如图5所示。需要说明的是,道砟-粉土试样的上层道砟在拍摄照片时已被取走,以方便观察土样表面形态。部分道砟颗粒因嵌入过深,取出会破坏界面形态,故拍照时予以保留。

图5 最优含水率试样

对于纯土试样(图5(a)),当动应力水平较低时(σd≤ 360 kPa),加载结束后土样的轴向变形较小,试样保持为稳定状态。而当动应力水平较高时(σd≥ 420 kPa),试样的轴向变形发展显著,甚至出现了贯穿试样整体的剪切面,试样最终表现为剪切破坏。值得注意的是,在轴向变形显著发展的过程中,试样的侧向变形一直较小。

与纯土试样相比,道砟-粉土试样(图5(b))中的土样变形存在以下区别: ①道砟嵌入使得粉土表层出现槽痕。当动应力水平较高时(σd=420~480 kPa),粉土表面甚至出现了局部的剪切破坏,这不同于纯土试样表面相对平整的形态。 ②土样表层发生了侧向变形,且该侧向变形随着动应力幅值(或者道砟嵌入程度)的增加而加剧,这不同于纯土试样的侧向变形一直较小的特点。 ③道砟的存在使得土样承受动荷载的能力显著降低。对于纯土试样,动应力幅值增加至420 kPa时,试样发生破坏,而对于道砟-粉土试样,动应力幅值为300 kPa时,试样就已因剪切变形过大而破坏。显然,由于道砟的存在,下层粉土的变形形态和动力特性发生了变化。

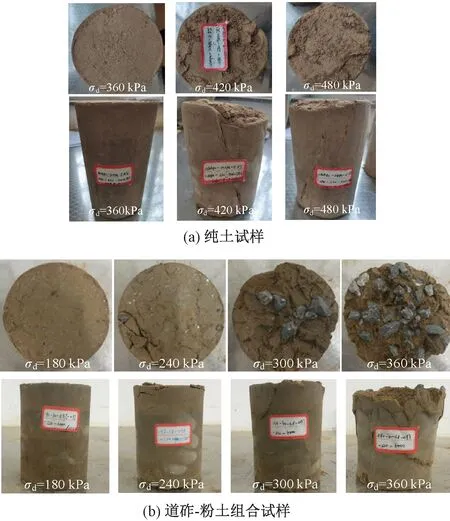

与最优含水率试样相比,当土样为饱和含水率时,道砟嵌入程度和侧向变形更为显著,见图6。

图6 饱和含水率试样

值得注意的是,纯土试样侧向变形在试样中部最为显著,而对于道砟-粉土试样则是在道砟-粉土界面处侧向变形最大。造成这一差异的主要原因为:纯土试样两端受底座的侧向约束作用较为显著,故侧向变形在试样中部最为显著;而道砟-粉土试样由于道砟嵌入挤压其两侧土颗粒,使得粉土表层的侧向变形最为显著。有砟轨道常发生的路肩隆起和侧鼓等病害皆表现为基床表层显著的侧向变形,以往仅以基床填料为研究对象的三轴试验中侧向变形在试样中部最为显著,这与实际情况有所差异,主要原因就是缺乏对道砟嵌入作用的考虑。

2.2 破坏模式

根据道砟-粉土试样的变形行为,可将其破坏模式分为以下两类:

1)剪切破坏型(图5)。该破坏类型往往当粉土含水率较低时发生。在试样发生破坏前,土样的侧向和轴向变形发展水平一直较低,而当动应力水平超过临界动应力时,土样的变形迅速发展,出现明显的剪切破坏面,无法继续承受动荷载作用。

2)软化破坏型(图6)。该破坏类型往往当粉土含水率较高时发生。试样破坏时试样整体变形大,同时大量道砟嵌入使得粉土表层侧向变形显著,但未出现明显的剪切破坏,试样仍能继续承受一定的动荷载作用。

3 道砟嵌入现象

3.1 道砟嵌入深度

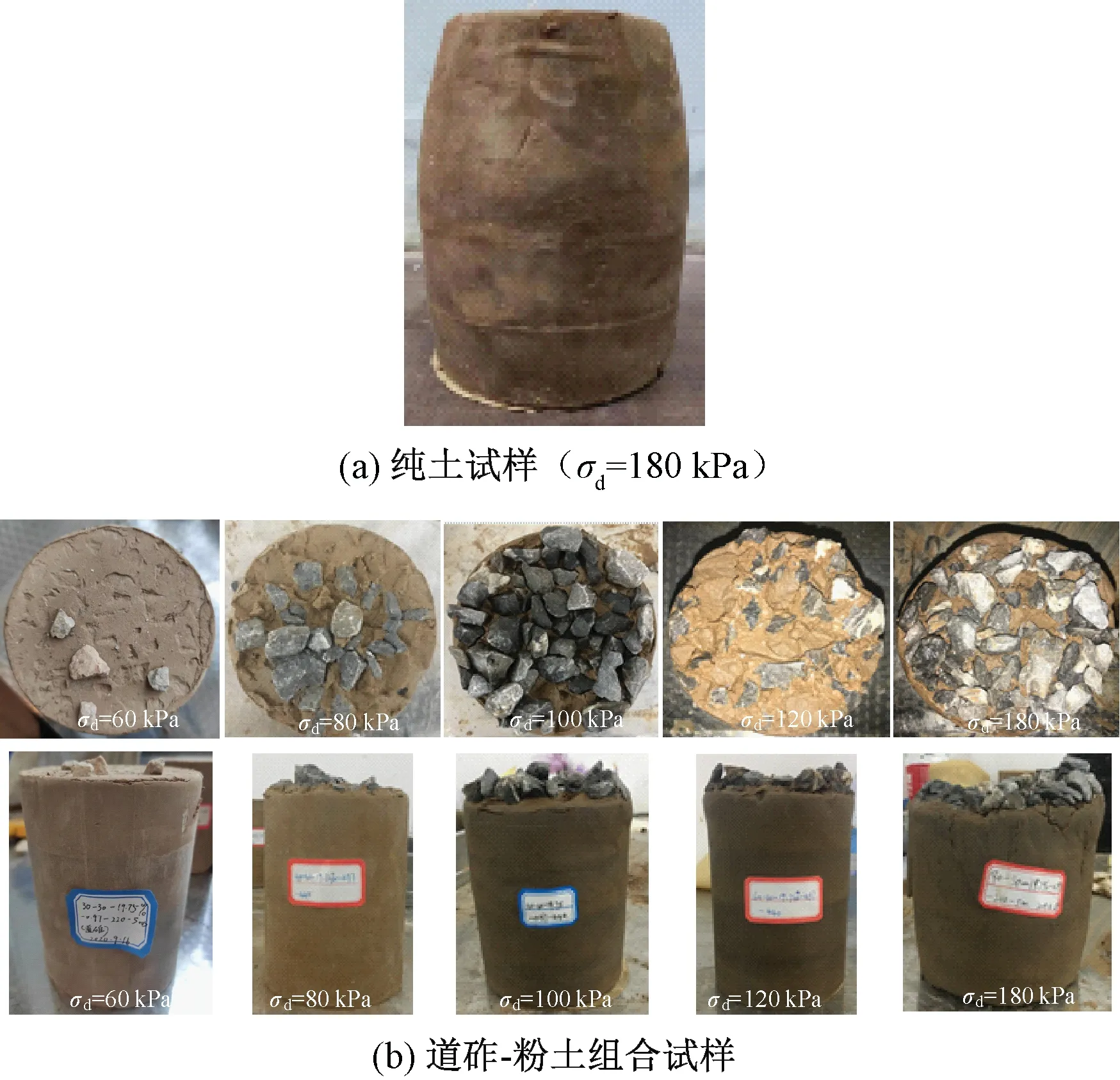

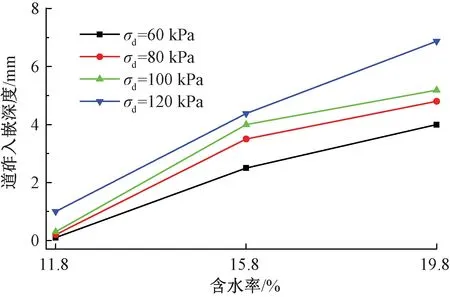

上述分析表明道砟嵌入对于下层粉土的变形行为有显著影响。为定量分析道砟嵌入现象,在试验结束后,取走上层道砟,量测道砟槽痕的最大深度,作为描述道砟嵌入程度的指标。图7为不同含水率w条件下道砟嵌入深度随动应力水平的变化曲线。

图7 不同含水率条件下道砟嵌入深度随动应力水平的变化曲线

总体上,道砟嵌入深度随动应力水平的增大而增加。当试样处于稳定状态时,道砟嵌入深度与动应力水平基本呈线性关系。当粉土处于最优含水率时,道砟嵌入深度与动应力水平间的拟合直线接近于水平,且嵌入深度不大于1 mm,这表明低含水率条件下道砟不易嵌入粉土中,且增加动应力水平对道砟嵌入程度的促进有限。对于含水率为天然和饱和状态的试样,拟合直线的倾角和截距更为显著,表明当粉土处于高含水率时,道砟更易发生嵌入,且动应力水平对道砟嵌入程度的加剧作用也更显著。

当动应力幅值继续增加,试样转变为破坏状态时,最优含水率试样的道砟嵌入深度为4 mm,明显低于天然含水率试样破坏时的7 mm以及饱和含水率试样破坏时的17 mm嵌入深度。这表明对于破坏状态的道砟-粉土试样,低含水率条件下道砟嵌入引起轴向变形占试样整体变形的比例较小,试样整体变形主要是粉土的压缩变形所致。而当含水率较高时,道砟嵌入在试样整体变形中的占比显著,试样整体变形的相当一部分是由于道砟嵌入所致。后续将详细分析道砟嵌入与试样整体变形间的关系。

图8为不同动应力水平下道砟嵌入深度随粉土含水率的变化曲线。含水率的增加使得粉土发生软化、道砟嵌入程度加剧。其中,含水率从11.8%增加至15.8%所引起的道砟嵌入深度的增加量要大于含水率从15.8%增加至19.8%时,这表明含水率从11.8%增加至15.8%的过程中,土样由坚硬逐渐软化,使得道砟嵌入深度显著增加。而当土样含水率继续由15.8%增大时,土样已处于较为显著的软化状态,粉土含水率的增加对进一步促进土样软化以及道砟嵌入的效果有所减弱,因此道砟嵌入深度的增幅也有所减弱。

图8 不同动应力水平下道砟嵌入深度随含水率的变化曲线

3.2 道砟嵌入与试样整体变形间的关系

3.2.1 对轴向变形的影响

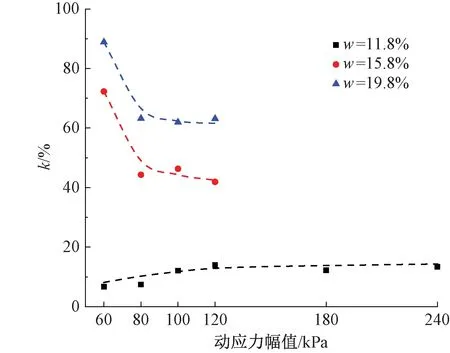

采用道砟嵌入深度与试样整体的累积塑性变形之比k,定量描述道砟嵌入与试样整体变形间的关系。不同含水率条件下的k随动应力水平的变化曲线如图9所示。总体上,粉土含水率越高,道砟嵌入深度在试样整体变形中的占比越大。同时,k随着动应力水平的增加而趋近一稳定值,对于最优、天然和饱和含水率,该稳定值分别为13%、44%和62%。对于最优含水率,k为13%意味着试样的主要变形源于道砟和土样的压缩变形,因道砟嵌入引起的轴向变形占比较小。而对于天然和饱和含水率试样,k高达44%和62%,表明试样整体变形中相当大的一部分来源于道砟嵌入。

图9 道砟嵌入深度与试样整体累积塑性变形之比随动应力的变化曲线

k对有砟轨道道床-路基结构整体沉降变形的预估具有指导意义。传统的预估思路是分别计算道床和路基的永久变形,然后累加作为轨面沉降。然而,上述分析结果表明,道砟嵌入对道床-路基整体变形有显著影响,尤其是路基含水率较高时。故基于本文的试验结果,提出一种新的轨面沉降预测思路:首先分别计算道床和路基的压缩变形并相加(Sb+Ss),然后乘以放大系数kα以考虑道砟嵌入对轨面沉降的贡献。放大系数kα的计算式为

( 2 )

在本试验中,当路基处于最优、天然和饱和含水率状态时,k分别取13%、44%和62%,此时放大系数kα分别为1.15、1.78和2.63。

需要注意的是,由于试样高度限制,实际道床和路基所处的应力水平与试样承受的30 kPa围压、60~120 kPa动应力幅值存在一定差异,同时各铁路干线采用的填料性质存在差异,且长期运营的有砟铁路存在基床表层压实度降低、道砟破碎/脏污和由此导致的道砟捣固抬升等现象,使得实际道床和路基服役状态与试验设定的试样参数存在出入。这些因素会影响道砟嵌入程度、道床和基床的压缩变形,进而改变放大系数kα的具体取值。因此,上述基于室内三轴试验提出的1.15、1.78和2.63放大系数,其有效性仍需经大量实际工程检验并进行修正。

值得注意的是,低含水率和高含水率条件下,k随动应力水平的增加分别呈增加和减小的变化趋势。由于道砟嵌入深度随着动应力水平的增加一直增大,故导致这两种不同发展趋势的原因可能是道砟和粉土压缩变形与道砟嵌入的相对关系所致,分析如下:

1)低含水率条件下,处于高密实状态的粉土刚度较高,道砟在低动应力作用下不易嵌入粉土中,此时试样的变形主要是道砟和粉土的压缩变形,故低动应力下k较小;而当动应力水平继续增加时,道砟开始嵌入粉土中,k逐渐增加;后续道砟嵌入粉土形成稳定夹层,使得道砟和粉土的压缩变形与道砟嵌入协同发展,k也逐渐趋于稳定。

2)高含水率条件下,粉土发生明显的软化,道砟易嵌入土层中,故低动应力条件下的k值较大;当动应力继续增加,道砟和粉土的压缩变形开始显著增加,故k逐渐减小;继续增大动应力,道砟嵌入粉土形成稳定的夹层,道砟和粉土的压缩变形与道砟嵌入协同发展,k也逐渐趋于稳定。

3.2.2 对侧向变形的影响

上述分析表明,道砟嵌入会诱发下层粉土发生侧向变形。然而,对该侧向变形的直接测定存在一定的困难。首先,道砟-粉土界面在加载结束后局部凹陷或凸起,不规则的界面平面使得对其周长或者面积的直接测定较难;其次,该侧向变形程度沿试样高度方向呈非线性,这使得采用某个高度的侧向变形参数刻画试样整体侧向变形程度具有一定的主观性和随机性。因此,本文采用间接表征的方式对试样的侧向变形进行分析,具体方法如下:

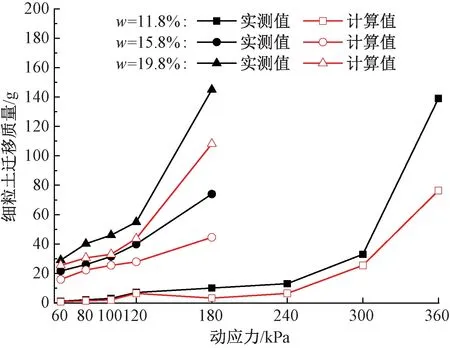

假设试样的横截面形状在道砟嵌入的过程中保持不变,则可通过实测的道砟嵌入深度推算出当不发生侧向变形时的细粒土迁移质量m′s,即

( 3 )

式中:A为试样的横截面面积;hb为道砟嵌入深度;K为迁移至道砟孔隙内的细粒土压实系数;e为加载后的道砟孔隙比;ρdmax为粉土的最大干密度。

Indraratna等[36]和Huang等[37]实测了经历动荷载压密作用后的道砟孔隙率,约为0.75,因此本文取道砟孔隙率e=0.75。同时,鉴于粉土在制样时的压实系数较高,动荷载作用对粉土的继续压密效果有限,因此可认为迁移至道砟孔隙内的细粒土压实系数仍保持为初始值0.97。式( 3 )中其余参数的取值详见1.1.2节基床填料的相关内容。

图10为基于式( 3 )的细粒土迁移质量的理论计算值以及基于试验的实测值。总体上,细粒土迁移质量的实测值比理论计算值要大,且两者的数值差异随道砟嵌入程度的加剧而增大。产生差异的主要原因是理论计算方法忽略了侧向变形部分道砟内的细粒土,所以计算值小于实测值。同时,道砟嵌入程度越显著、试样侧向变形越大,计算值和实测值间的差值就越大。这也证明了可基于细粒土迁移质量和道砟嵌入深度间接地对试样侧向变形进行表征和分析。

图10 细粒土迁移质量的计算值与实测值

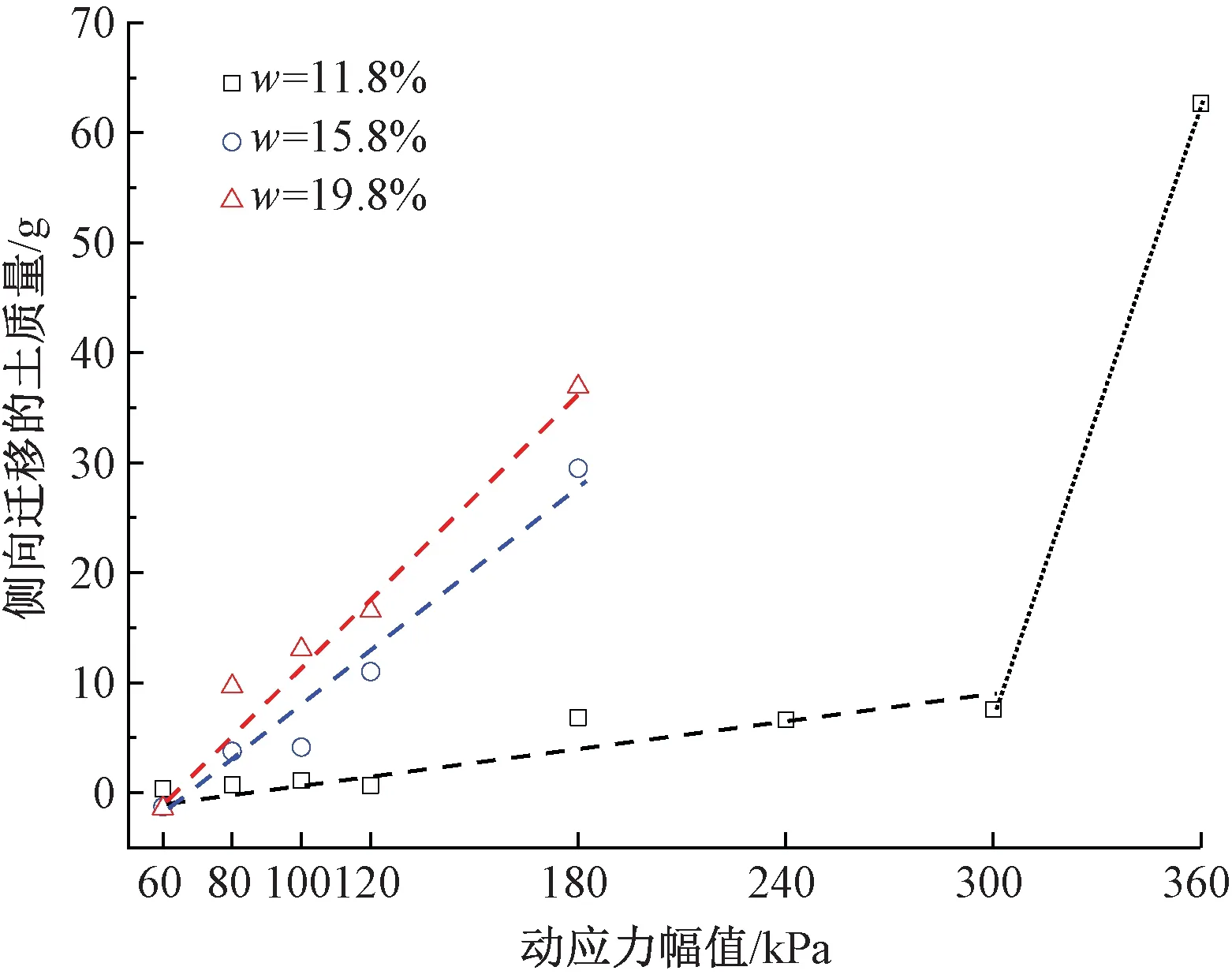

根据上述分析,采用细粒土迁移质量的实测值和理论值之差表征土样侧向变形程度,结果如图11所示。与道砟嵌入程度随动应力水平的发展规律相似:动应力水平越高,侧向变形越显著。这也与图5和图6中观察到的试样侧向变形的发展规律相一致。

图11 侧向迁移的细粒土质量随动应力幅值的变化曲线

对于稳定和软化破坏型试样,粉土的侧向变形基本随道砟嵌入深度的增加呈线性增长,这与道砟嵌入深度的增长规律基本一致。但若试样发生剪切破坏,剪切面的滑移促使试样的侧向变形突增。显然,两种破坏模式下侧向变形的增长模式不相同。

4 道砟-粉土试样变形行为标准

上述分析表明,道砟嵌入对下层粉土的变形行为具有显著影响:高含水率条件下,道砟嵌入程度较大且随着动应力水平变化显著,试样呈软化破坏型;低含水率条件下,道砟嵌入深度较为小且受动应力影响较小,试样往往呈剪切破坏型。然而,鉴于试验设备的限制,无法对道砟嵌入的全过程进行观测。因此,基于道砟嵌入深度和试样总体变形的关系(图11),间接推导出道砟嵌入速率,进而分析道砟嵌入对试样变形行为的影响。

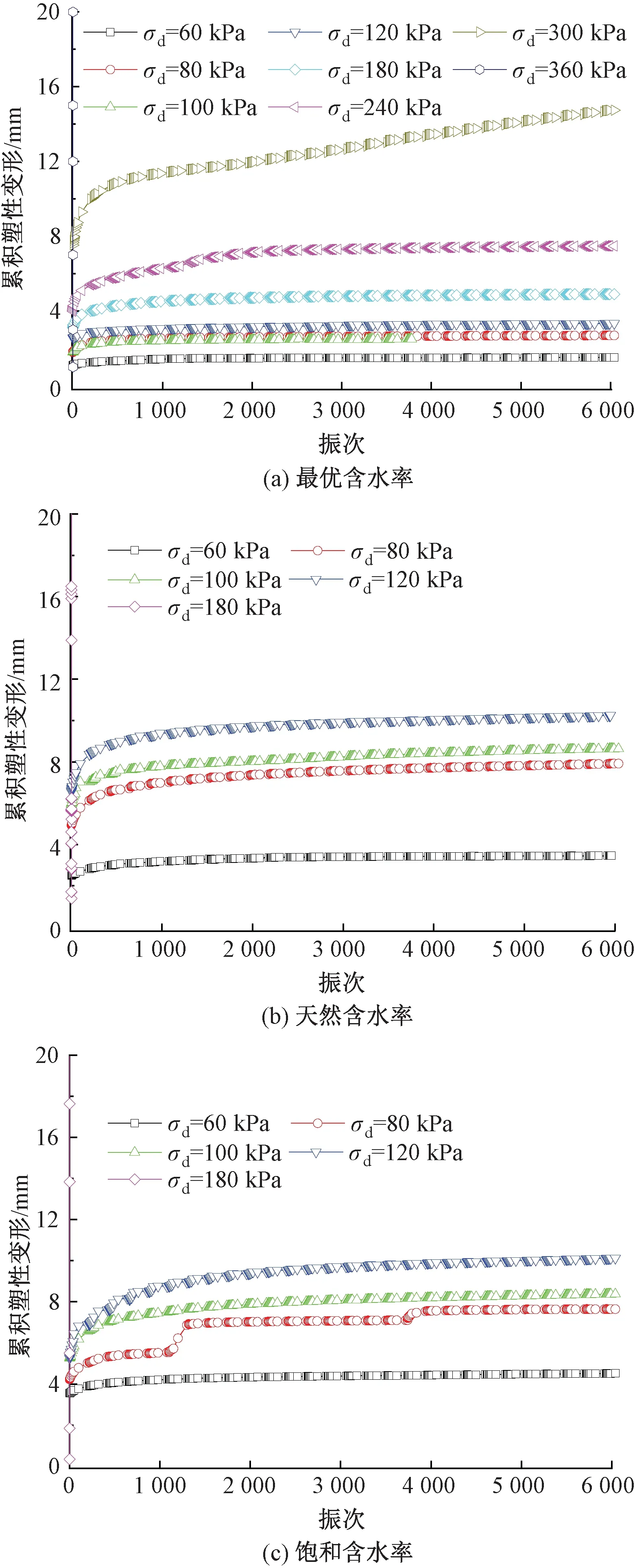

压密后的道砟和基床粉土的回弹模量分别为200~350 MPa[38]和40~80 MPa[39]。因此,在动荷载的作用下,相比于道砟嵌入和粉土压缩引起的变形,道砟压缩对试样整体变形的贡献较小,故可将试样的整体变形简化为仅由道砟嵌入和粉土压缩两部分引起。同时,相比于道砟嵌入初期,后期的道砟嵌入对粉土变形的发展更为重要。图9表明当道砟嵌入粉土形成夹层后,道砟嵌入与粉土压缩协同发展,两者的增量之比保持不变,即道砟嵌入速率与粉土压缩速率之比为一定值。故基于上述假定,利用道砟-粉土试样整体变形的时程曲线推导道砟嵌入速率的时程曲线:首先,基于试样整体的累积塑性变形曲线(图12),获得试样整体的轴向变形速率;然后,基于图9确定当含水率为最优、天然和饱和含水率时,道砟嵌入与粉土累积塑性变形的速率之比分别为0.169、0.787和1.639;最后,通过上述速率比值,获得道砟嵌入速率。

图12 累积塑性应变随振次的变化曲线

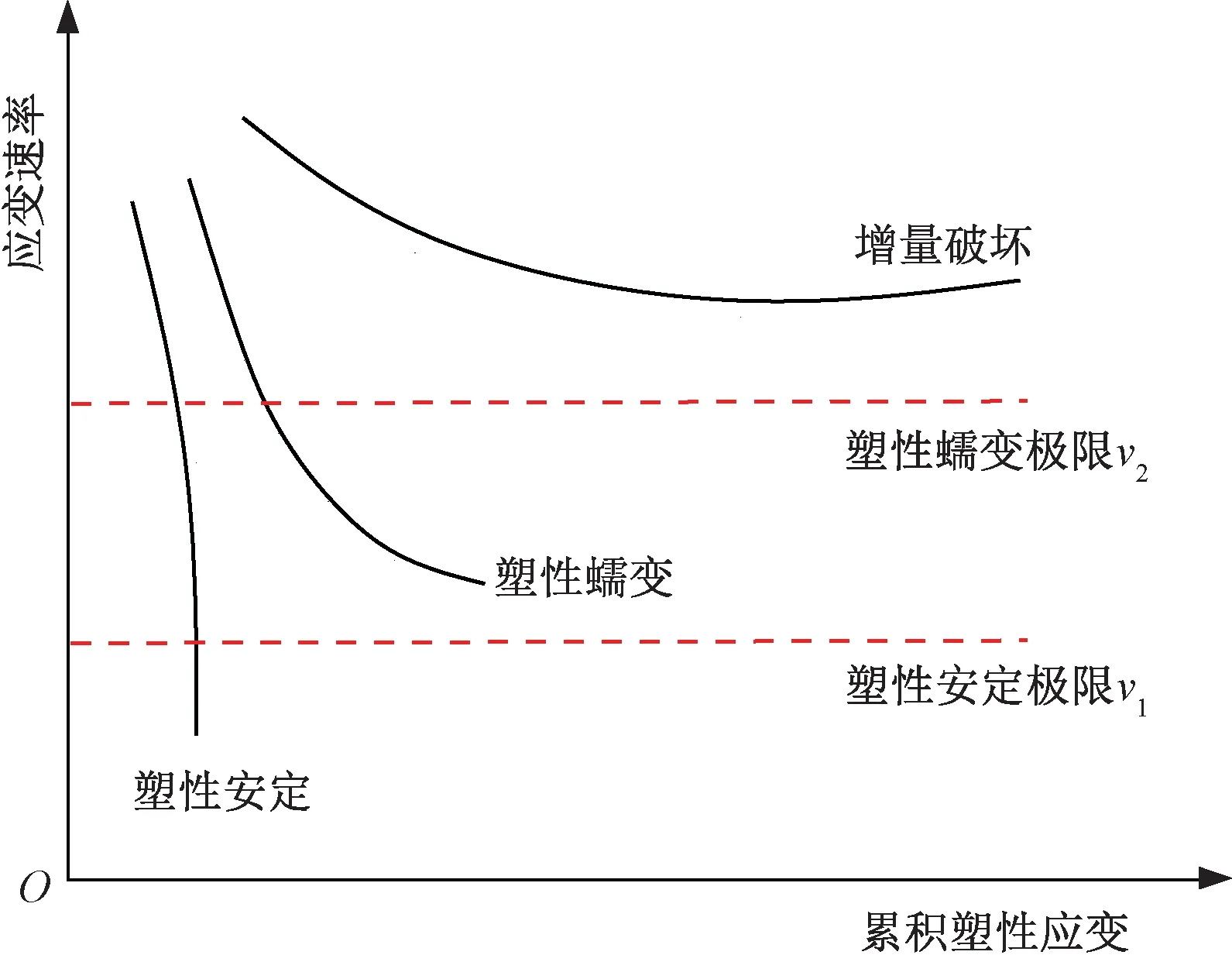

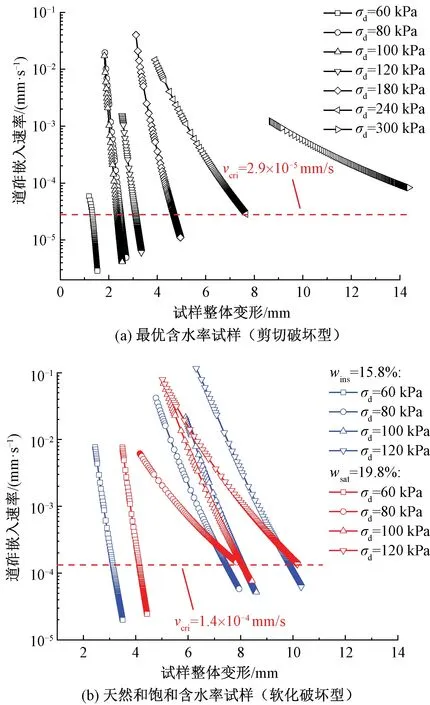

图13为安定理论[39-40]中基于累积塑性应变-应变速率曲线的变形行为划分方法。为考虑道砟嵌入对试样变形行为的影响,将图13中的纵坐标替换为道砟嵌入速率。按照试样的破坏模式,将最优、天然和饱和含水率试样分别绘制在图14中。可见,动应力水平和土样含水率越高,累积塑性变形-道砟嵌入速率的曲线越向右上方偏移,试样达到稳定状态时对应的道砟嵌入速率也在不断增加。

图13 基于累积塑性应变-应变速率的路基填料变形行为划分

图14 道砟嵌入速率与试样整体变形间的关系

结合上述试样变形行为的分类(图7),将道砟嵌入速率作为评判试样变形行为的标准。由于试验工况较少,未出现塑性蠕变试样,为安全起见,以塑性安定试样中道砟嵌入速率稳定值的最大值作为塑性安定极限。对于最优含水率试样,σd=240 kPa时对应的塑性安定极限为道砟嵌入速率vcri=2.9×10-5mm/s;对于天然和饱和含水率试样,σd=120 kPa时临界道砟嵌入速率vcri=1.4×10-4mm/s。而对于塑性蠕变极限,由于工况限制,本文未能予以确定,故仍需开展更多试验工况以确定相关数值。

值得一提的是,Li等[41]采用与本文相同的基床粉土填料开展了近似的间歇加载动三轴试验,提出了间歇性荷载作用下粉土变形行为标准:试样变形速率的稳定值小于6.4×10-5mm/s时试样为塑性安定状态,大于4.4×10-4mm/s为增量破坏状态,介于两者之间为塑性蠕变状态,该标准适用于最优、天然和饱和3种含水率。

若将纯粉土试样塑性安定极限6.4×10-5mm/s乘以道砟嵌入与土样累积塑性变形的速率之比,可获得最优、天然和饱和含水率条件下,以道砟嵌入速率表征的塑性安定极限,分别为1.1×10-5、5.1×10-5和1.0×10-4mm/s,这与本文基于道砟-粉土试样获得的塑性安定极限较为接近,表明本文利用道砟嵌入速率确定道砟-粉土试样变形行为标准的有效性。同时,也验证了本文推算道砟嵌入速率方法的有效性,即认为道砟嵌入基床形成稳定夹层后,道砟嵌入速率与粉土压缩变形速率之比为一定值。

5 结论

为研究道砟嵌入对基床表层变形行为的影响,开展了一系列以道砟-粉土试样为研究对象的间歇性加载动三轴试验,分析了道砟嵌入对基床表层变形行为的影响,并提出了基于道砟嵌入速率的基床表层变形行为标准。主要结论如下:

1)相比于纯土试样,道砟嵌入使粉土的变形特性发生改变。粉土表层出现道砟槽痕、发生侧向变形,同时承受动荷载的能力降低。动应力水平和粉土含水率的增加有助于道砟嵌入程度的加剧。

2)道砟-粉土试样的破坏模式可分为剪切破坏型和软化破坏型。剪切破坏型在最优含水率试样中出现,当动应力幅值高于300 kPa时,试样剪切破坏;软化破坏型在天然和饱和含水率试样中出现,当动应力幅值高于120 kPa时,试样因变形过大而破坏。

3)最优、天然和饱和含水率下道砟嵌入深度与试样整体的累积塑性变形之比分别为13%、44%和62%。基床含水率较低时,道砟-粉土试样的主要变形源于道砟和粉土的压缩变形,而基床含水率较高时,道砟嵌入引起的变形则较为显著。

4)基于道砟嵌入速率提出了道砟-粉土试样变形行为标准。对于最优含水率试样,道砟嵌入速率为2.9×10-5mm/s时试样达到塑性安定极限;对于天然和饱和含水率试样,塑性安定极限为1.4×10-4mm/s。