TDA道砟混合集料动力试验与能量重分布研究

常建梅,李 腾,李晓慧,邓晓琳,冯怀平

(1.石家庄铁道大学 省部共建交通工程结构力学行为与系统安全国家重点实验室,河北 石家庄 050043;2.石家庄铁道大学 道路与铁道工程安全保障省部共建教育部重点实验室,河北 石家庄 0540043;3.中铁三局集团有限公司勘测设计分公司,山西 太原 030013)

虽然我国无砟轨道形式的高速铁路近年来发展迅速,但有砟轨道仍然是最主要的轨道形式。据统计,截至2022年末,我国铁路营业总里程15.5万km,其中有砟轨道里程超过11万km。有砟轨道结构由道床、轨枕、钢轨等构成,道床是其主要部分,承受和传递列车动荷载的同时起到排水、吸能等作用。道床主要由一定级配的碎石道砟组成,在列车动荷载作用下,道砟颗粒不断发生破碎,引起道床服役状态不断下降,需要消耗大量养护维修工作和费用,并随着列车速度及载重的提高不断加剧。

为延长道砟的服役寿命,降低道床维修费用,加固改良道砟是一项重要举措。目前改良思路主要有土工格栅固定、胶结道砟、加入胶垫等。土工格栅方法可以增加道床稳定性和承载能力[1],然而布设了土工格栅的道床不方便进行机械养护操作。胶结道砟形成胶结结构,可以限制道砟间相对移动和转动,减少轨道沉降和道砟破碎[2],然而胶结道砟会降低道床的排水功能。胶垫能够增大与道砟的接触面积,因而可以减小接触应力,降低道床沉降和道砟破碎程度[3],但实践表明其初期效果明显,后期适应性较差,限制了其大规模推广应用,目前仅有少数工程现场应用。

近年来,将废旧轮胎处理引入交通基础设施建设的发展思路越来越受到各国政府的重视。废旧轮胎橡胶颗粒(Tire-Derived Aggregate,TDA)改良道砟方法,目前已逐渐成为研究热点之一[4-10]。Sol-Snchez等[6]通过道砟箱模拟有砟轨道结构,在道砟层中掺加8~22.4 mm TDA颗粒,试验研究了循环加载下不同TDA体积百分比混合集料的力学特征。Fathali等[7]混合级配相同的道砟和TDA,试验分析研究了不同含量TDA对集料强度、变形、破碎等性能的影响。Esmaeili等[8]为研究TDA对沙漠地区沙污染道砟的改良作用,开展道砟箱试验分析不同TDA及沙质量配比对试样沉降、道砟破碎及阻尼比的影响。Gong等[9]通过直剪单元试验,研究了道砟层中掺加TDA对其剪切应力、剪胀效应、黏聚力及内摩擦角的影响。相关研究均发现混合TDA颗粒具有有效降低道砟破碎的作用。

TDA改良方法不仅利用橡胶材料性能改良道床,而且可以缓解废旧轮胎的环境污染问题,造价低廉又不影响施工,因此具有良好的应用前景。然而已有相关研究还非常不足,对TDA作用机理的研究还非常缺乏。现有研究结论还存在不统一情况。例如有研究发现添加TDA后累积沉降增大[8,10],也有研究发现累积变形减少[7]。因此,需要投入更多的研究工作,以促进这项新方法的推广应用。

本文采用GCTS大型三轴仪,基于我国新建一级道砟级配及统一击实功方法制备试样,采用两种尺寸TDA颗粒及不同掺量混合集料开展循环荷载单元试验。分析TDA颗粒大小及添加比例对集料动力学性能的影响,同时,通过能量原理分析初步探索TDA的作用机理。

1 试验方案

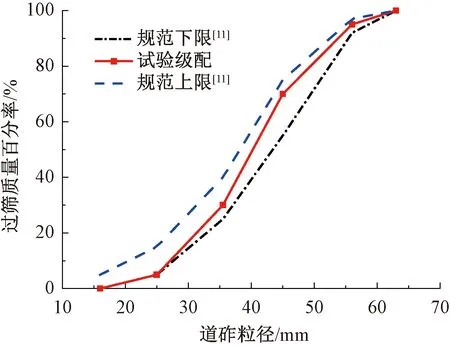

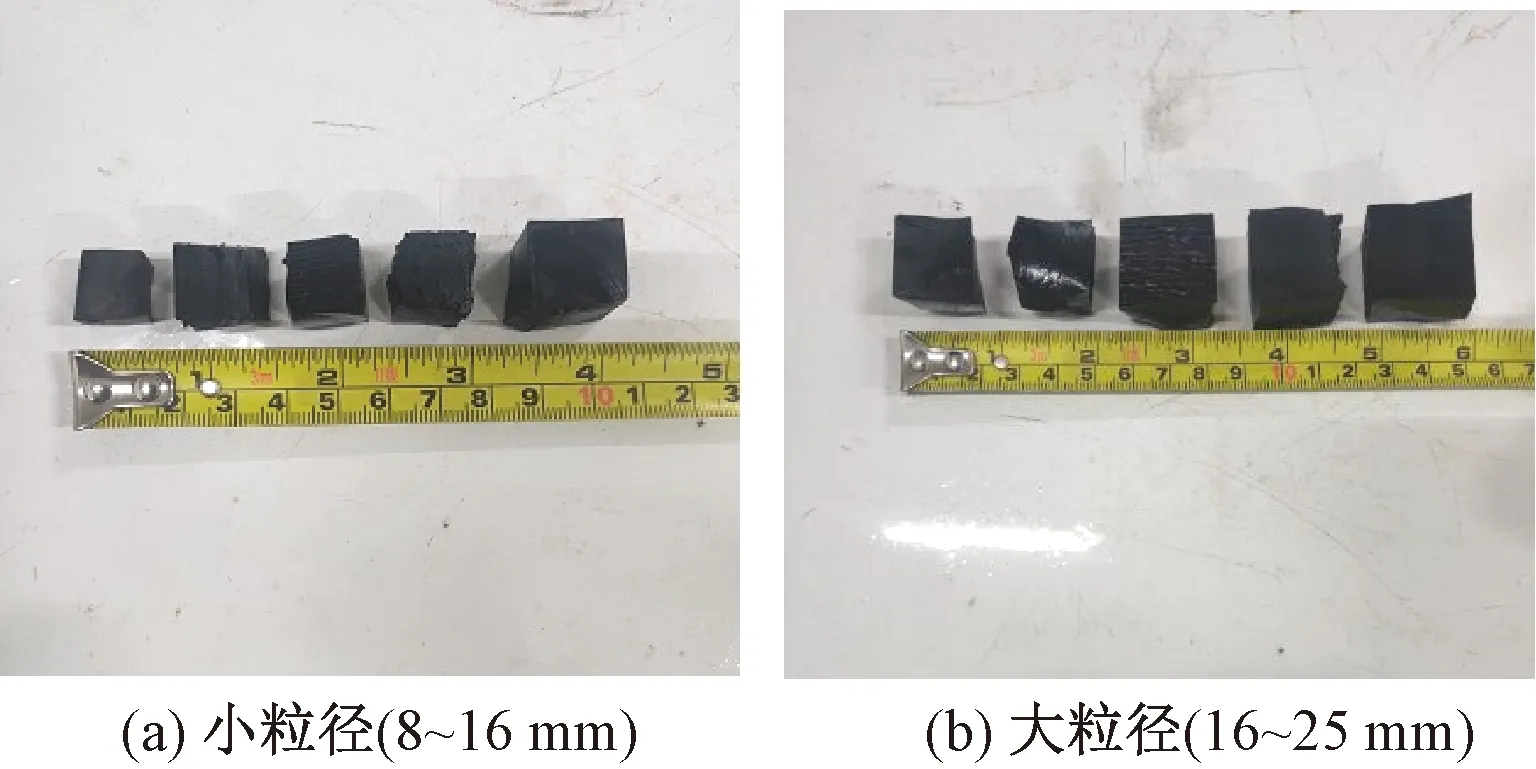

试验用道砟材质为硅砂岩,密度2 650 kg/m3。道砟级配为新建铁路用一级道砟级配,满足规范TB/T 2140—2018《铁路碎石道砟》[11]的要求,级配曲线见图1。试验所用的TDA利用闸刀切割废旧轮胎橡胶形成近似立方体颗粒。参考已有研究[12-13],粒径超过8 mm的TDA不会对道床渗透产生影响,粒径超过25 mm的TDA对降低道砟破碎作用效果不明显。本文分别采用边长范围为8~16、16~25 mm 的两组TDA颗粒开展试验,为叙述方便,后续将8~16 mm组简称为小粒径TDA,16~25 mm组简称为大粒径TDA。颗粒尺寸在各自范围内均匀分布,见图2。经委托机构测试所得废旧轮胎橡胶材料参数见表1。

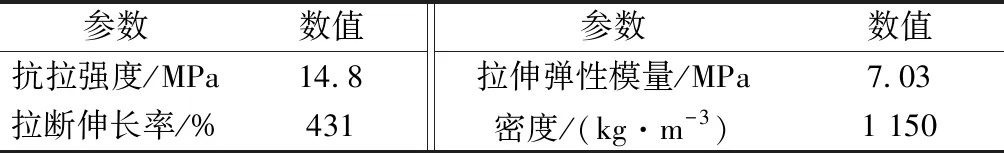

表1 废旧轮胎橡胶材料检测参数

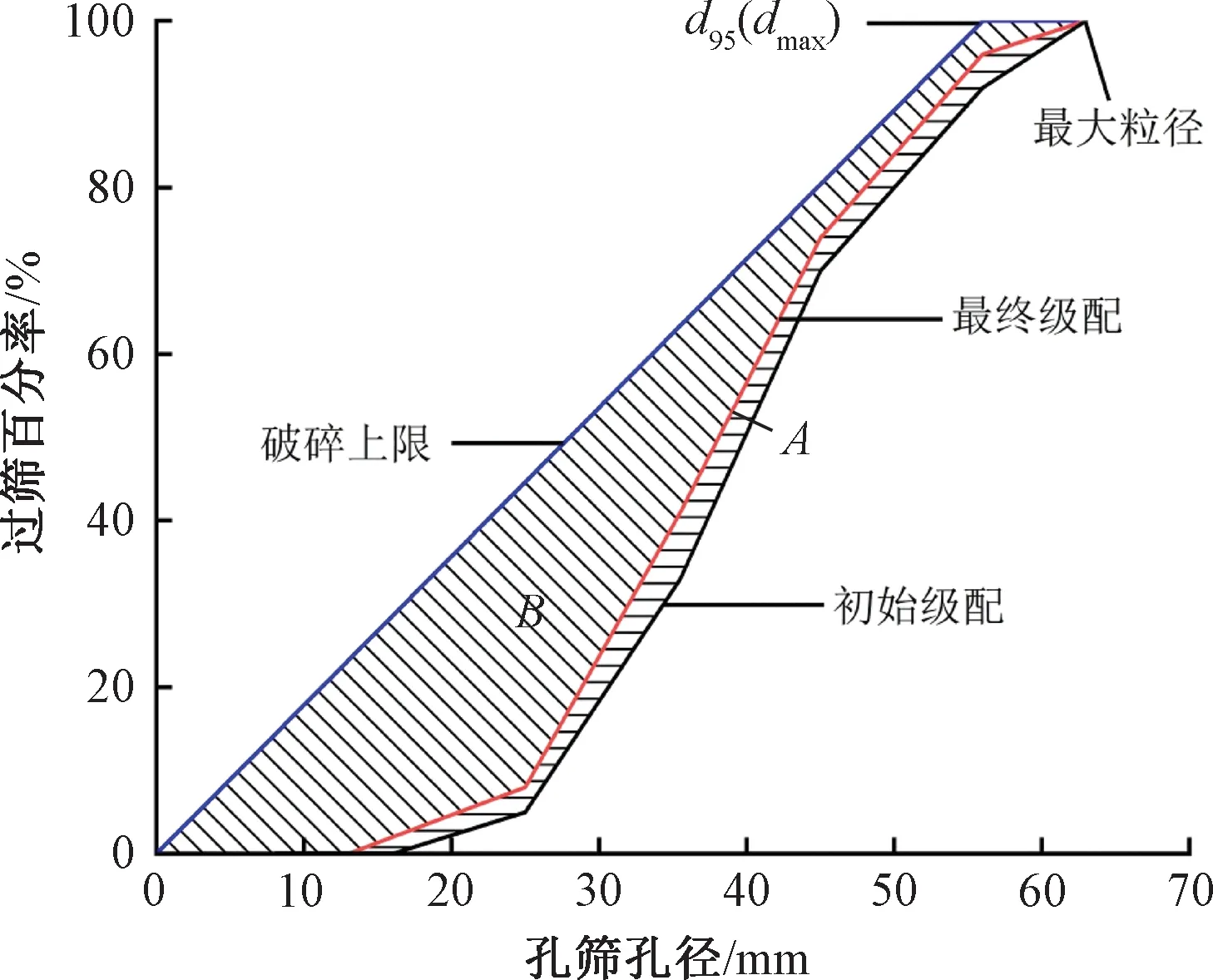

图1 道砟颗粒级配曲线

图2 TDA颗粒

设计4种TDA体积比进行添加混合。TDA体积比掺量RC定义为TDA体积与试样固体颗粒总体积的比值,计算式为

( 1 )

式中:VT、VB分别为试样中TDA体积、道砟颗粒体积。

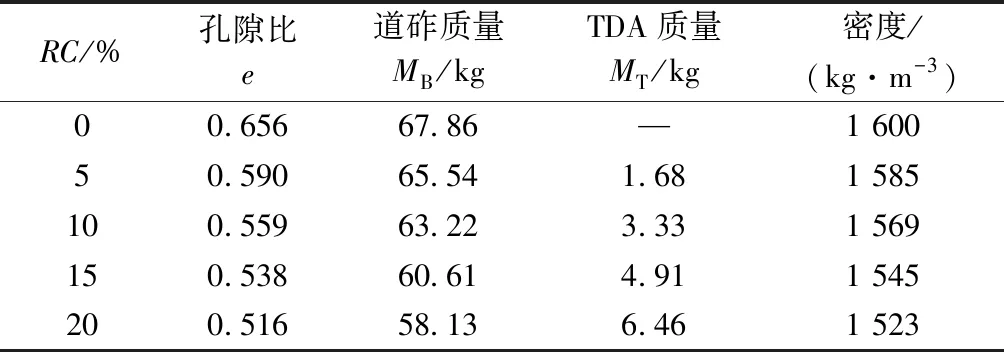

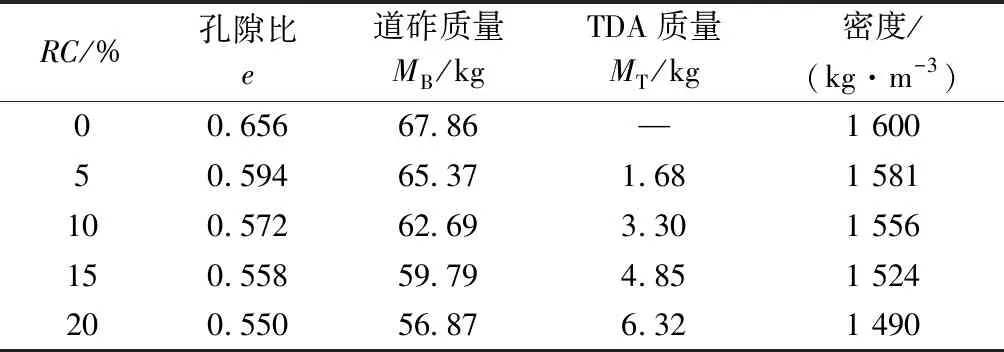

根据式( 1 ),按照RC分别为5%、10%、15%和20%进行计算,并根据道砟和TDA密度分别换算成相应质量后称取道砟及TDA、混合搅拌均匀。为对比分析,制备无添加的0%试样统一开展试验。大型动三轴仪为GCTS STX-600,试样直径为300 mm、高为600 mm圆柱样。所有试样均分4层压实制备,每层夯实150次(击实锤25 kg)。0%试样密度为1 600 kg/m3,符合TB 10413—2018《铁路轨道工程施工质量验收标准》[14],试样参数见表2和表3。

表2 8~16 mm TDA不同掺量下三轴试样参数

表3 16~25 mm TDA不同掺量下三轴试样参数

文献[15-16]研究发现,道床围压位于30~60 kPa区间,因此试验采用50 kPa围压,荷载采用正弦波。我国重载铁路主要运营车型为C80,考虑运行速度一般在100 km/h以内,加载频率f设置为2.5 Hz。考虑轴重有25、27、30 t三种情况,设置最小偏应力qmin=50 kPa,最大偏应力qmax=250 kPa,循环加载10万次[6,17]。

2 动力特性分析

2.1 累积变形

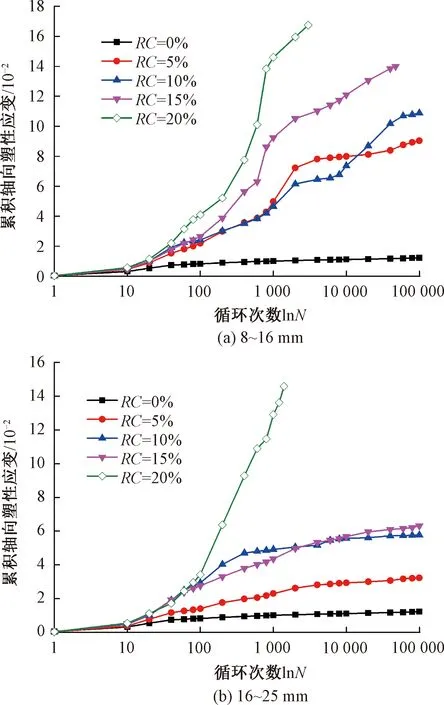

试样累积轴向塑性应变随加载次数发展曲线见图3。为不改变数据间关系的情况下缩小横轴数值,图3中,横轴为循环次数N的自然对数lnN(下同)。Qi等[18]的试验研究发现,在动荷载作用下道砟材料的永久变形行为存在塑性安定、塑性安定和棘轮行为、塑性破坏3种类型。

图3 累积轴向塑性应变随循环次数变化关系曲线

从图3(a)可以看出,小粒径TDA下,随着循环次数增加,在加载初期,RC为5%、10%和15%的试样累积轴向塑性应变增长较快,约1 000次循环后累计塑性变形增长速度逐渐降低,累计塑性应变仍继续增长,试样处于塑性安定和棘轮行为状态。从图3(b)可以看出,大粒径TDA下,RC为5%、10%和15%试样累计轴向应变发展特征与0%相同,随循环次数增加,轴向塑性变形增加速度不断降低,累积应变达到一定数值后稳定不变,试样处于塑性安定状态。两种尺寸TDA添加下,RC=20%的试样均由于变形发展过快,在较少循环后就已达破坏应变值,试样为塑性破坏状态(后续分析中对20%情况不再重点考虑)。两种尺寸TDA同比例下累积轴向应变相比较,小粒径大于大粒径。此外,小粒径TDA下混合集料出现棘轮行为,而大粒径TDA的混合集料均处于塑性安定行为。文献[6]通过试验也发现随着TDA掺量增加,累积沉降增大,所得规律与本文研究结果一致,但其试验所得具体沉降量与本实验结果不一致。分析原因主要与试验加载条件以及制样过程等有关。本文采用单元三轴试验,集料为统一击实功方法制作单元体,文献[6]开展的是道砟箱试验,根据孔隙比制备试样。

从累积轴向应变曲线可见,集料变形主要发生在加载初期阶段。混合的TDA越多,这一阶段所需时间越长,累积变形量越大,这与相同击实功制样下不同TDA掺量集料的初始密实程度不同有关,与颗粒间咬合传力作用及运动状态也有密切关系。

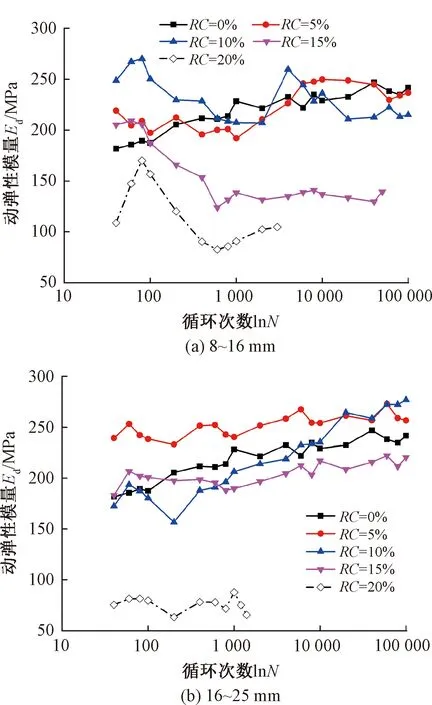

2.2 动弹性模量

动弹性模量Ed是工程设计中的重要参数,其表达式为

( 2 )

式中:qmax、qmin为滞回圈最大和最小偏应力值;εmax、εmin分别为最大和最小偏应力对应的轴应变值。

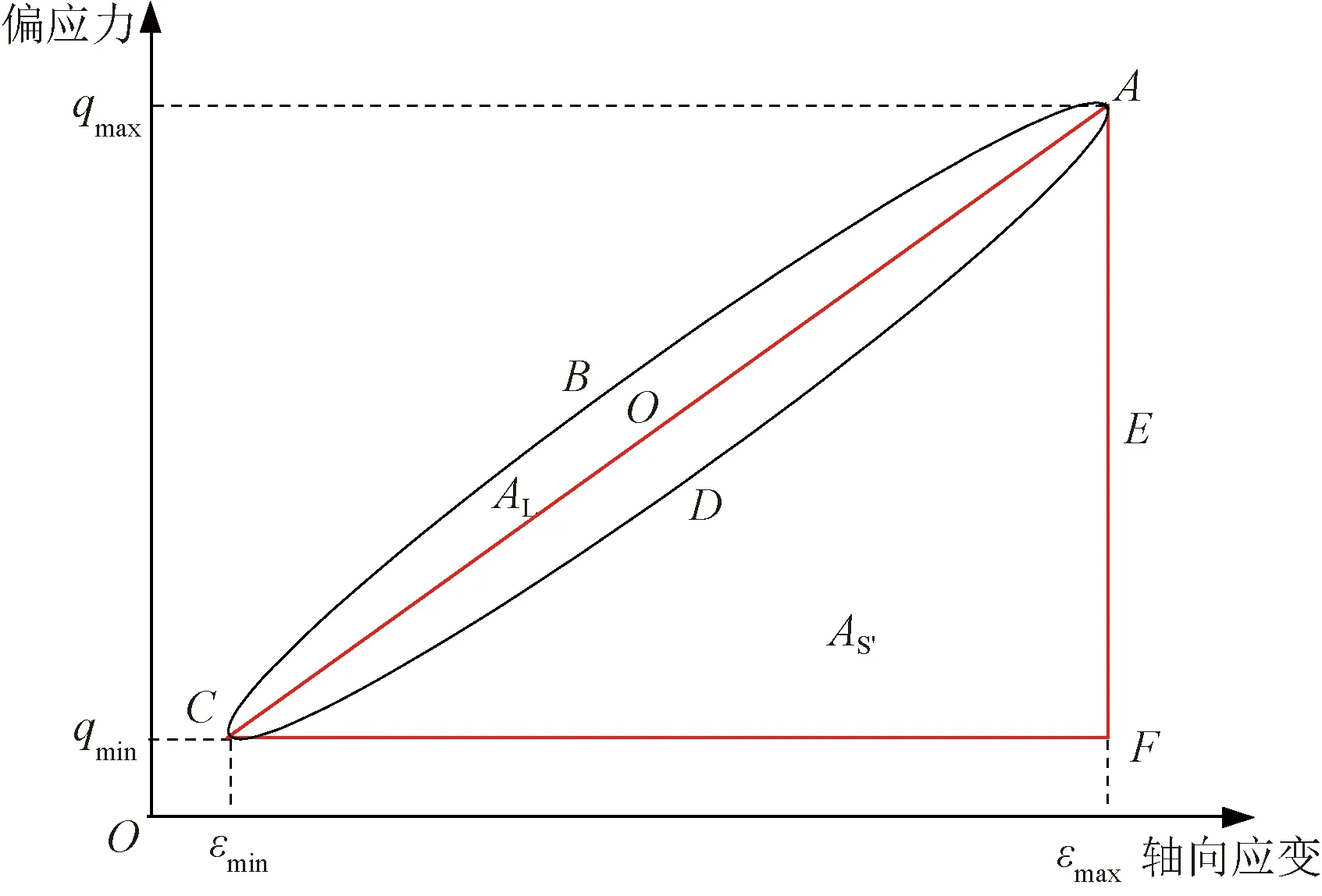

Ed的计算示意见图4。图4中,AL为滞回圈ABCDA所包含的面积;AS′为ΔACF的面积。

图4 计算示意

混合集料动弹性模量与循环次数的关系曲线见图5。由于循环40次后,偏应力才达到目标值。

图5 动弹性模量随循环次数变化关系曲线

由图5(a)可知,与RC=0%试样相比,掺加小粒径TDA时动弹性模量发展过程出现不同程度的波动现象。RC=5%时动弹性模量随循环次数增加而增加。RC=10%时动弹性模量上下波动明显,动弹性模量随循环次数增加略有降低。RC=15%时动弹性模量随循环次数增加首先降低,然后在约1 000次后基本保持在130 MPa左右不变。RC=20%时,经过约100次循环加载,混合集料逐渐密实,但动弹性模量随循环次数增加急剧降低,达到破坏应变时动弹性模量数值基本处于100 MPa以下。随RC增加,混合集料最终动弹性模量降低。由图5(b)可知,掺入大粒径TDA时,试样(5%、10%,15%)动弹性模量随循环次数增加而增加,并且发展过程较小粒径TDA添加时稳定。RC=10%时混合集料的动弹性模量增长速度较快。按照试验结束时动弹性模量由大到小顺序依次为:10%、5%、0%、15%,即先增加后减小。掺入大粒径TDA且RC=20%时,动弹性模量较其他掺量显著较低。

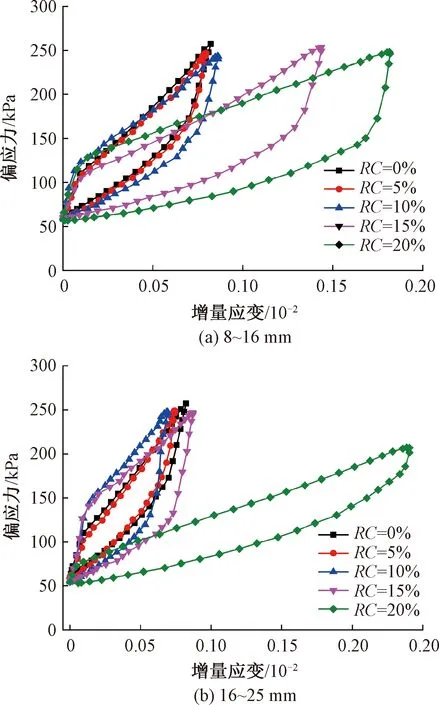

将试样10万次循环下滞回曲线平移至原点进行比较,见图6。由图6可知,添加8~16 mm粒径TDA的试样,随RC增加滞回曲线倾倒程度减小,表明试样发生更多的弹性变形。添加16~25 mm粒径TDA的试样,随RC增加滞回曲线斜率相差不大,RC在15%~20%之间的变化比较大。两种粒径的TDA颗粒在RC=20%添加下,都表现出较大的弹性变形。

图6 滞回曲线变化特征

TDA和道砟颗粒力学性能相差较大,TDA颗粒大小和数量都影响着集料的整体刚度。当TDA颗粒大小及数量合理时,对道砟颗粒形成受力骨架的承载影响不大。TDA颗粒较小、较少时,不能充分填充孔隙,混合集料的传力机制将受到影响,造成刚度不稳定或下降,或产生较大的变形。TDA颗粒较大、较多时也将影响道砟颗粒数量和承载骨架构成。TDA颗粒数量增多,道砟颗粒数会相对减少,道砟颗粒之间接触减少,TDA与道砟间的接触增加。TDA颗粒的大小与数量具有耦合影响作用。当颗粒大小及比例合理时,TDA颗粒填充在道砟空隙中时不影响受力骨架,同时可以起到缓冲传力作用。当TDA比例过大时,道砟颗粒的受力骨架难以有效形成,TDA可能成为受力骨架的一部分,因此混合集料的弹性模量将显著降低,同时弹性变形也剧烈增加。

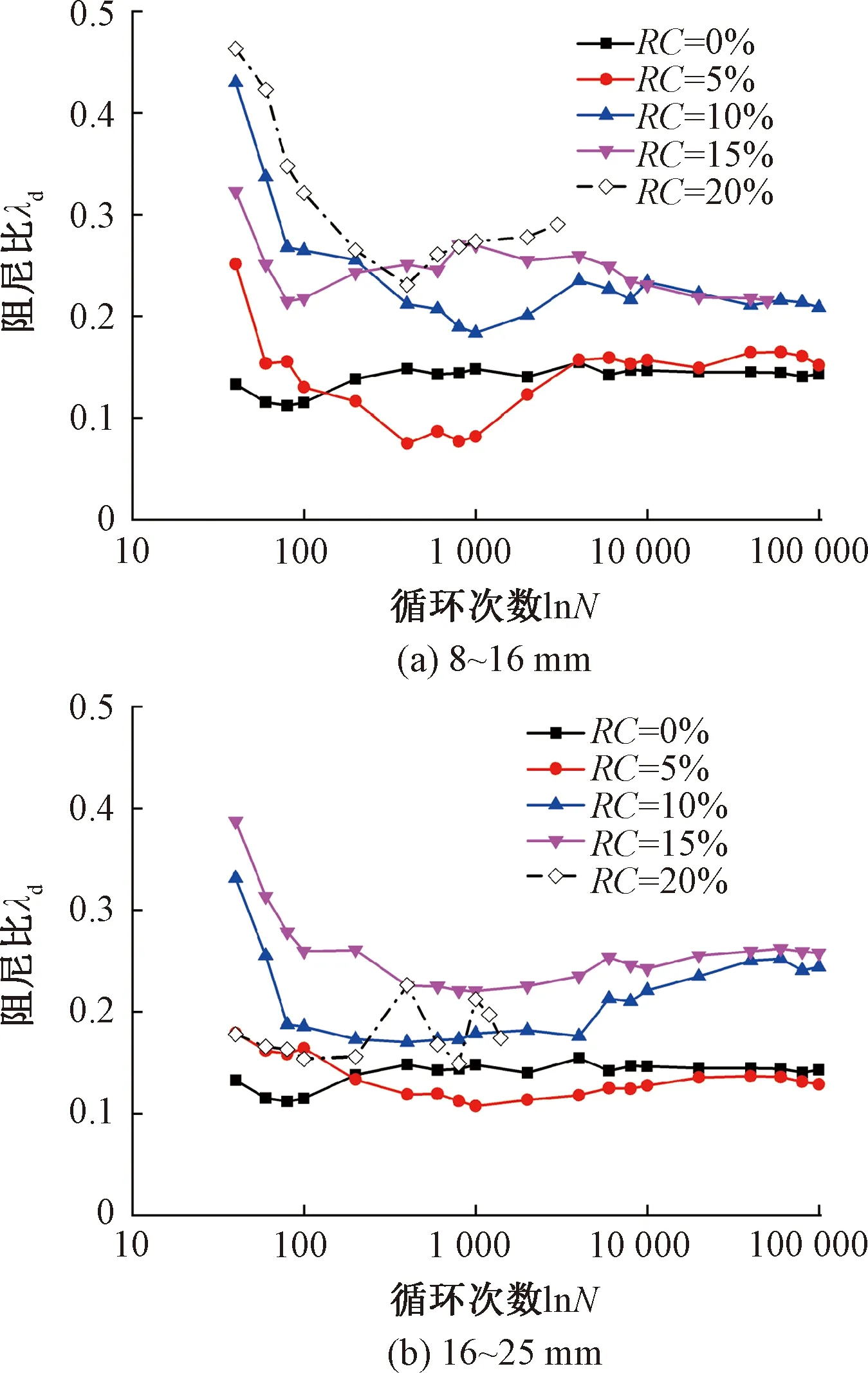

2.3 阻尼比

参考肖建清等[19]阻尼比λd计算式为

( 3 )

试样阻尼比变化曲线见图7。从图7(a)和图7(b)中都可以看出,混合了TDA的集料在加载初期阻尼比出现显著降低,约100次循环后集料阻尼比逐渐趋向基本稳定。阻尼比随循环次数先降低后逐渐稳定的变化规律与Qi等[20]试验结果相似。当RC=5%时,混合集料的最终阻尼比略大于0%情况,当RC=15%时混合集料的阻尼比略大于10%混合集料情况。总体说随RC增加,阻尼比增大,同比例下的两种尺寸TDA混合集料阻尼比相比,添加大粒径TDA的阻尼比大于小粒径TDA添加情况。

图7 阻尼比随循环次数变化关系曲线

初始加载阶段,混合集料中较多的颗粒(道砟与TDA)发生较大的相对位移运动,道砟颗粒也在相对碰撞、滑移中发生破碎、磨耗等,因此消耗大量能量。阻尼比是表示动荷载作用下材料有效耗散能量的参数,因此初期阻尼比较大。随着循环次数增加,颗粒之间的接触比较紧密后不易发生相对运动,道砟的破碎也基本停止,因此损耗的能量比例迅速降低并逐渐稳定。当RC较低时(5%),TDA颗粒难以充分发挥吸能作用,因此略大于0%情况。RC分别为10%和15%时,阻尼比较接近表明在一定范围内,TDA颗粒对道砟骨架的吸能作用差异不大。

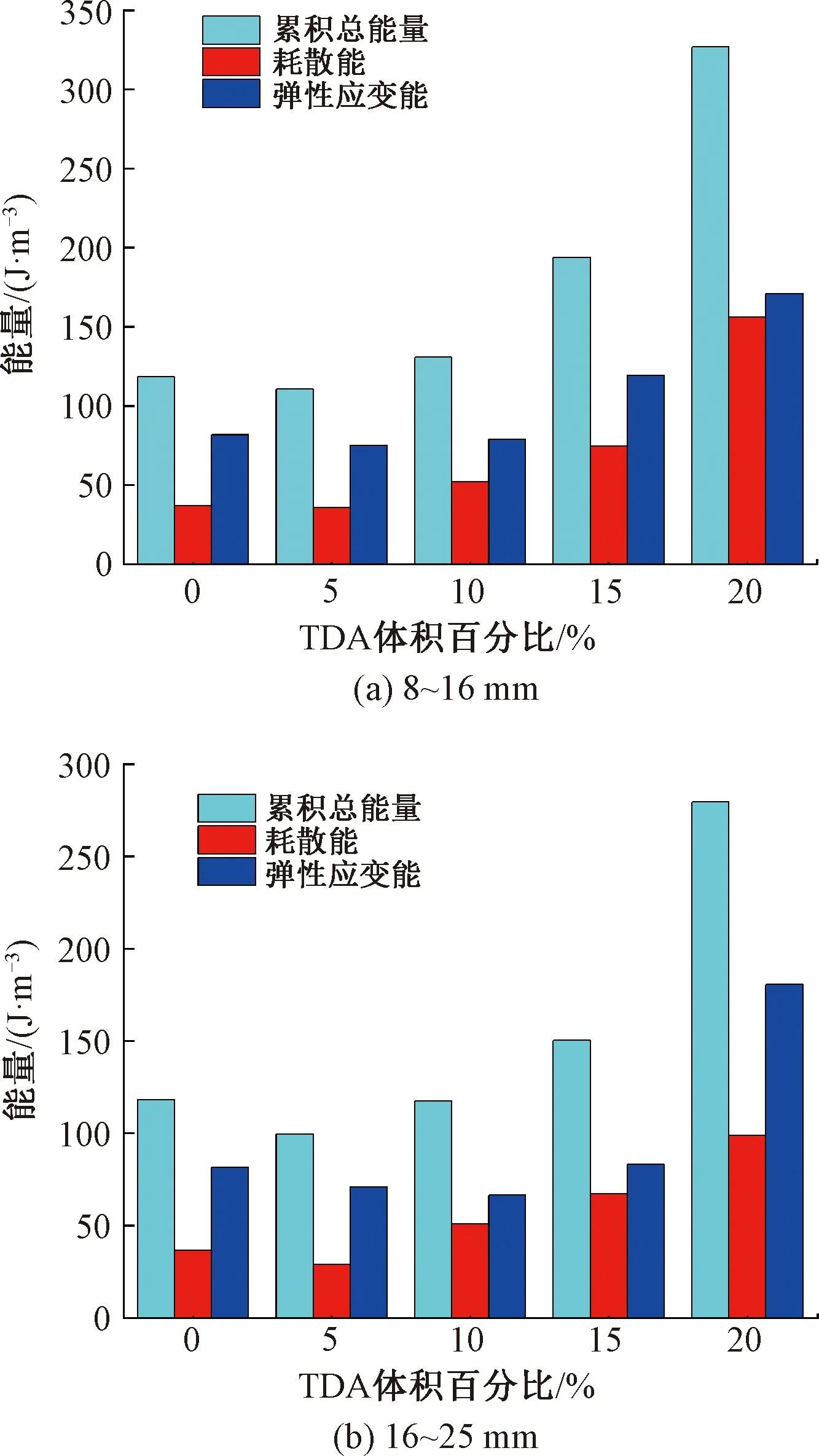

3 能量分布研究

循环加载试验过程中,能量通过不同方式传递。从能量角度分析研究,有利于探索混合集料作用机理。

加载过程中外力所做的功累积为总能量,并不断转变为耗散能和弹性应变能。耗散能主要通过塑性变形、道砟颗粒破碎和其他形式(如热和声音)消耗,反映了材料抵抗变形和破坏的能力。弹性应变能等于在卸载时通过弹性变形释放的能量,是试样振动的主要原因,并可能引发不稳定变形[5,21]。累积总能量Eacc表达式为

Eacc=Eela+Edis

( 4 )

式中:Eela、Edis分别代表弹性应变能及耗散能。

利用滞回曲线,可以计算得到累积总能量、耗散能及弹性应变能[22],两种TDA尺寸下各种能量与RC关系见图8。

图8 3种能量随TDA掺量变化关系

由图8可以看出,随着RC的增加,累积总能量、耗散能、弹性应变能都主要表现为增加。随着RC增加,耗散能占总能量的比例增加,表明能量耗散率的提高(与阻尼比分析结果一致)。总能量代表着集料的吸能作用,但弹性应变能代表振动程度,弹性应变能过大则可能引发剧烈的振动。从图8(a)可以看出,小粒径TDA下,当RC≤10%时,弹性应变能基本不变,当RC=15%、20%时,弹性应变能迅速增长。从图8(b)可以看出,大粒径TDA下,当RC≤15%时,弹性应变能基本不变,当RC=20%时弹性应变能增长达1倍以上。为保障安全,弹性应变能不能过大。

塑性变形和道砟破碎是耗散能的主要形式,其他形式的消耗较少可以忽略不计。累计轴向应变ε反映了试样的塑性变形,道砟破碎率可以代表道砟破碎所消耗的能量多少。为量化颗粒破碎,国内外学者提出了一些破碎指标,如Bg、Br、BBI等[23-25]。由于BBI中表示集料可能发生的最大破碎程度所对应的破碎上限边界更接近道砟破碎的分形级配曲线,因此本文采用BBI代表道砟破碎指数。在每层击实过程中,夯击前道砟上面放置橡胶垫以避免颗粒破碎,试验后的颗粒破碎情况未考虑这一过程的影响。

BBI计算式为

( 5 )

式中:A为道砟初始级配和最终级配所包含的面积;B为道砟破碎上限和最终级配所包含的面积。

BBI计算方法见图9。图9中,破碎上限边界从dmax延伸至dmin,dmax为初始级配曲线d95值,d95= 56 mm,dmin为道砟破碎下限值,其值为方孔筛最小孔径。虽然本试验筛分所用方孔筛的最小孔径为16 mm,然而道砟颗粒破碎、磨耗会产生小粒径颗粒和粉末,因此定义dmin= 0 mm。

图9 道砟破碎指数BBI计算方法

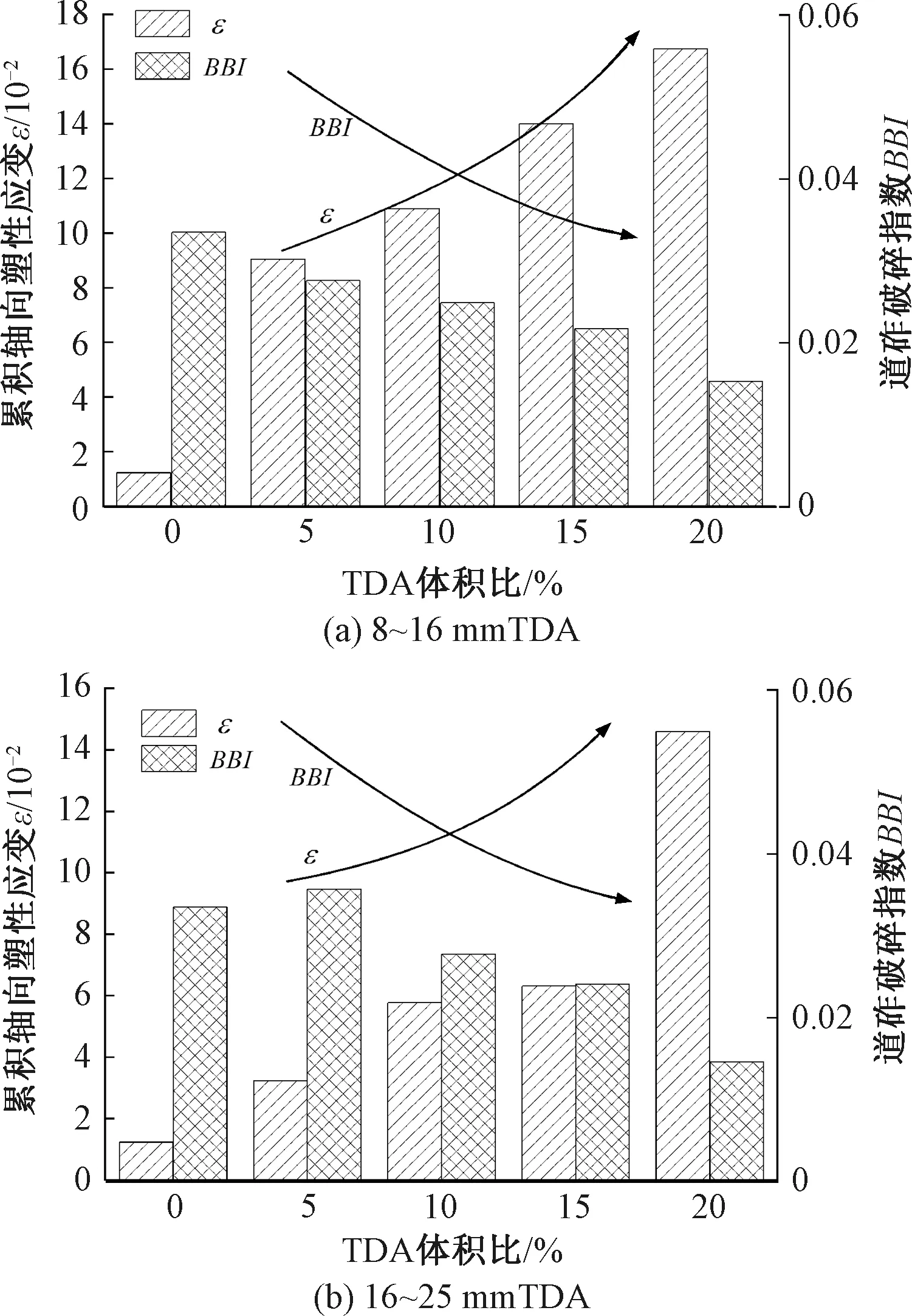

将累积轴向应变ε和道砟破碎指数BBI统一绘制在图10中。

图10 累积轴向塑性应变及BBI随TDA掺量变化关系

由图10可知,随着RC的增加,道砟破碎指数BBI降低的同时塑性轴向应变增加。添加TDA可以有效降低道砟破碎程度是已有研究中形成的共识。图8已反映出,随着RC增加,总体耗散能增加,耗散能所占比例提高。在此基础上分析图10中两种耗散能形式的变化规律,累积塑性变形呈增加趋势,道砟破碎呈降低趋势。由此可见TDA降低道砟破碎的主要原因是塑性变形消耗能的增加,集料累积塑性变形的增加是不可避免的。当然过大的沉降变形对轨道结构是有害的,因此TDA改良措施的优化设计应当考虑各类能量重分布的平衡。

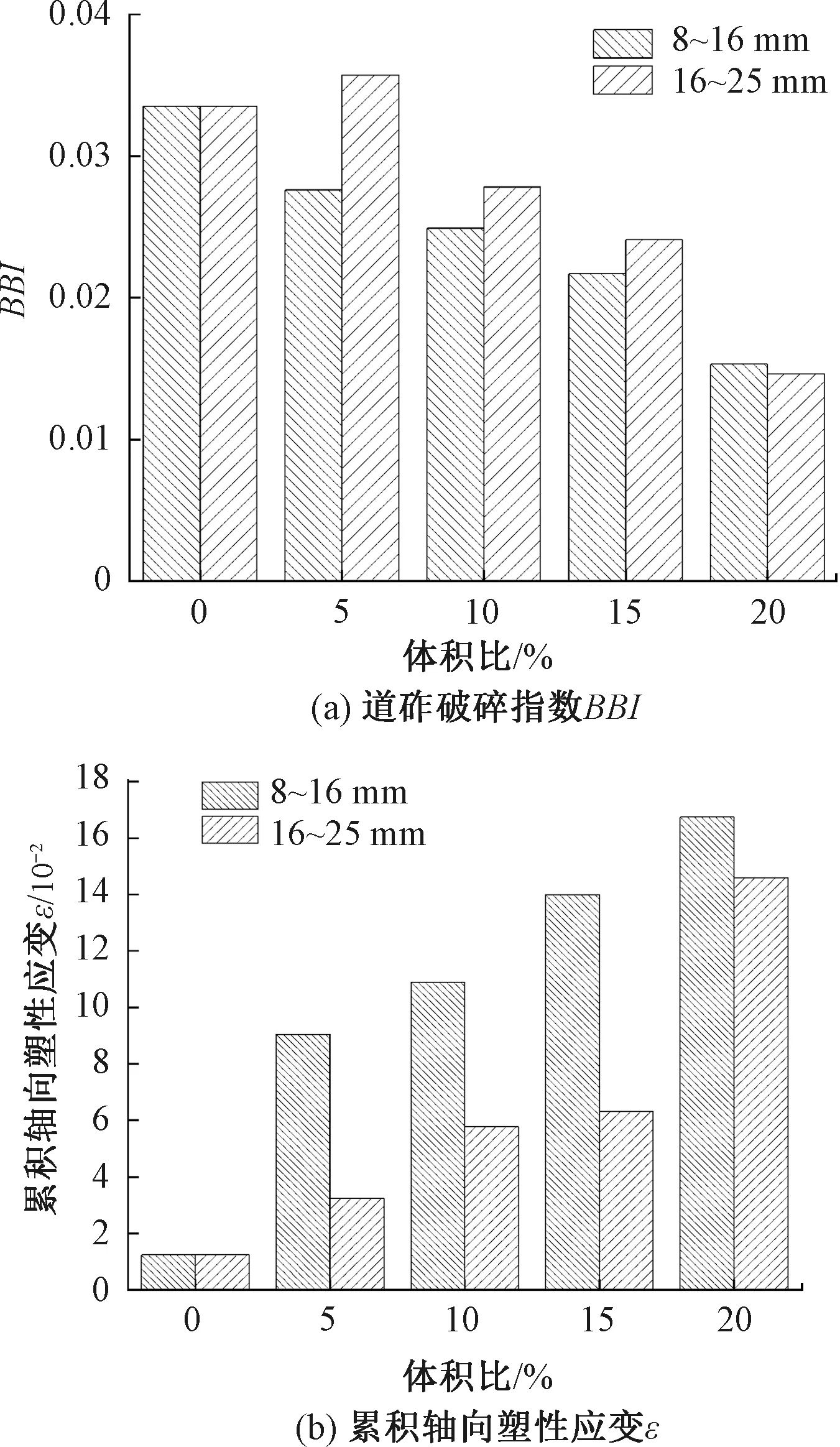

对比两种尺寸TDA同掺量下BBI及轴向塑性应变ε,见图11。由图11可以看出,同比例下小粒径TDA混合试样的BBI值略小于大粒径情况,但轴向塑性应变却明显大于大粒径TDA情况。由图11(b)中看出,小粒径TDA添加下,塑性应变随RC增长较快,增加值几乎达到大粒径情况的1倍(除20%以外)。大粒径TDA添加下,当RC增加至10%和15%时,累积塑性应变基本保持不变。可见大粒径TDA对道砟破碎率的降低效果略低于小粒径情况,但累积塑性变形显著低于小粒径情况。

图11 同体积比下破碎指数BBI及塑性应变ε

4 结论

本文在道砟中均匀混合两种尺寸、不同掺量的TDA颗粒,采用GCTS大型振动三轴仪开展循环加载单元试验,并结合能量分析研究,探索了添加TDA的作用机理,考虑能量平衡分布的方法可为改良措施的优化设计提供新思路。主要结论包括:

1)试验结果表明,TDA掺量过大时混合道砟集料将发生塑性破坏。在一定掺量范围内,随掺量的增加,混合集料累计变形增加、动弹性模量总体表现出降低趋势、阻尼比增加。

2)通过能量分析发现,随着TDA掺量的增加,累积总能量、弹性应变能和耗散能均有不同程度增加。耗散能占总能量的比例增加,能量耗散率提高。两种耗散能主要形式中,道砟破碎率呈降低趋势,累积塑性变形呈增加趋势,表明混合TDA降低道砟破碎率的主要原因是塑性变形能的增加。

3)TDA掺量超过一定数值,弹性应变能将迅速增加,可能引发剧烈振动,塑性变形过大,刚度较低。8~16 mm粒径TDA添加下掺量应控制在10%以内、16~25 mm粒径TDA下掺量应控制在15%以内。同掺量下,16~25 mm TDA降低道砟破碎作用略低于8~16 mm TDA,但其动力性能受TDA的影响较小。

本文主要是针对TDA掺量及颗粒大小对集料动力性能影响展开了试验研究,利用能量原理初步分析机理。对最佳掺量等的优化内容并未做深入研究。在改良方法实际应用之前,还需要大量深入细致的研究工作,综合考虑各因素的影响。对于带有橡胶颗粒的废砟,可以将橡胶颗粒筛出,然后通过粉碎、加热等物理化学过程处理后再利用,以消除对环境的污染。此外,本文也未考虑TDA材料耐久性问题,将在接下来的工作中开展研究。