高抗冲击性金刚石复合煤截齿的研究

蒋云振, 陈桂湘

(1.桂林特邦新材料有限公司,广西 桂林 541004;2.中国有色桂林矿产地质研究院有限公司,广西超硬材料重点实验室,国家特种矿物材料工程技术研究中心,广西特种矿物材料技术创新中心,广西 桂林 541004)

1 概述

随着智慧矿山概念的提出[1-2],全面建成安全、绿色、高效、智能的矿山已然成为全行业高度关注的问题,同时也推动着煤矿开采设备制造业的转型升级,并对其提出越发严苛的要求。采煤机作为矿井最常见也是最主要的采掘设备之一,在煤炭开采工作中起到关键作用,而截齿又作为采煤机成本价值最高的消耗零部件,是充分发挥采煤机真正效用的重要一环。

目前市场上仍以价格低廉的硬质合金煤截齿为主[3],其在面对较硬地层时,存在耐磨性差、不耐腐蚀和寿命短等问题。截齿在煤矿掘进工作时,需要承受煤层过高的剪应力、冲击载荷及周期压应力[4]等,传统的硬质合金截齿在多种力的作用下易发生失效。其具体的失效形式有截齿磨损[5]、截齿表面腐蚀、刀头碎裂[6]、截齿丢失等。统计表明有50%的截齿失效是由磨损造成的[3],磨损是截齿失效的主要原因。上述失效的发生,不仅会直接影响施工进度,降低工作效率,提高成本,还可能会引发其他的危害[7]。因此,亟需一种耐磨、高效、绿色、综合性能优异的高端截齿与先进设备进行匹配,从而真正意义上实现矿山智能化和开采可持续化。

与传统的硬质合金截齿相比,金刚石复合煤截齿的使用寿命是硬质合金煤截齿的10~20倍[8],其不仅解决了当前开采领域中的难题,还可保障工程周期,降低施工成本,适应了我国低端工具向高端工具转变的趋势,具有广阔的应用前景。

为了研制出具有高耐磨性、高效率、长寿命的金刚石复合截齿,近年来,国内外研究人员做了大量研究。中国矿业大学韩永传、徐宏武对脉冲复合镀金刚石截齿的制造工艺和性能进行了初步研究,并研制出了具有优异耐磨性的电镀型金刚石截齿[9];中南大学张绍和等研制出一种耐磨性、工作效率和使用寿命均有大幅度提高的孕镶型金刚石复合截齿[10];澳大利亚联邦科学院探矿与采矿研究所和湖南飞碟新材料有限责任公司合作研制了一种热稳定性金刚石聚晶(TSDC)复合截齿,其能够在高温下依旧保持聚晶金刚石原有的物理机械性能[11];美国的Danny等则是将硬质合金柱齿上的卵形部分截割去一个锥体,直接把无支撑物的金刚石聚晶层焊接到硬质合金基底截割面上,制备出了焊接型金刚石复合截齿,这种截齿的特点是在聚晶层脱落后可重新焊接,以实现齿体的重复利用[12]。这些研究在不同程度上提高了金刚石复合截齿的耐磨性、热稳定性,甚至简化了其制作工艺,降低制造成本,对金刚石截齿的推广与应用有着非常重大的作用。金刚石复合煤截齿虽然具有超高的硬度和优异的耐磨性,但也存在金刚石聚晶层在工作冲击状态下易发生大面积破碎或整体脱落的情况。这主要是因为金刚石聚晶层与硬质合金基体的热膨胀系数和弹性模量存在较大差异。针对这个问题,美国的Tracy Hall博士率先提出了过渡层结构技术,其将截齿的工作表面由100%的金刚石聚晶层逐渐过渡到100%的硬质合金基体,使弹性梯度与热膨胀梯度逐渐均匀变化[13],本文也是在借鉴此技术方法的基础上开展的进一步研究与优化。

此外,金刚石复合煤截齿目前在国内市场上的应用还未完全成熟,对金刚石复合煤截齿的研究和推广,能有效填补国内技术领域的空白,对于我国煤截齿的技术提升,产品由进口转外销有着重大的推进作用。

2 试验方法和过程

2.1 金刚石复合煤截齿的齿形结构和粉料配方设计

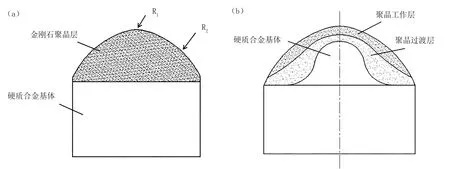

本文所研究的金刚石复合煤截齿本体由硬质合金基体和覆盖于硬质合金基体之上的金刚石聚晶层组成,截齿的齿头部轮廓为圆滑球面,齿腹部为凸出的圆弧面,整体外观形似子弹(图1a)。齿头部的球面半径R1要小于齿腹部的圆弧半径R2,且内切于该圆弧,两部分圆弧形成平滑过渡。其中齿头部球面半径R1取值范围在1~10 mm之间,齿腹部圆弧半径的取值范围在10~50 mm之间。

图1 金刚石煤截齿外观示意图(a)与 金刚石煤截齿剖视图(b)

金刚石聚晶层设计为2层结构,所使用的粉料包括有不同粒度的金刚石微粉、WC粉、Co粉和W粉。其中直接与合金基体接触的为过渡层,过渡层之上为工作层(图1b)。将聚晶过渡层与工作层之间的结合面采取多段圆弧轮廓的设计,中间圆弧向上凸起,周边圆弧则向齿身轴线处内凹,且各相邻的两圆弧相外切,形成平滑过渡。聚晶工作层的金刚石微粉质量分数为60%~100%,微粉粒径为3~10 μm;聚晶过渡层的金刚石微粉质量分数为20%~60%,微粉粒径为10~60 μm。

2.2 金刚石复合煤截齿合成流程与工艺探讨

将两层不同配比的粉料分别加入无水乙醇混合均匀,并进行干燥、净化、真空处理。先将处理后的金刚石聚晶工作层粉料按所设计的质量称重,装入由钼、锆、铌、钛等材质特制成的金属模具中,采用特制压头压制出工作层造型;再将处理好的金刚石聚晶过渡层粉料按照所设计的质量称重,装入已压制有工作层粉料的模具中,在工作层粉料基础上再采用特制压头压制出过渡层造型;最后将合金基体装入模具,进行冷压(压力5~10 MPa),使其与粉料紧密贴合。

金刚石复合煤截齿采用国产的六面顶压机进行合成,合成压力为5~6 GPa,合成温度为1 450 ℃~1 650 ℃,合成时间为10~25 min,并且可根据不同煤截齿的直径和高度,适当调节合成工艺。

2.3 微观结构检测

利用中走丝线切割机对金刚石复合煤截齿进行切割,将切割面进行打磨后,通过S-4800型场发射扫描电子显微镜(SEM)对金刚石复合煤截齿工作层-过渡层区域、过渡层-合金基体区域显微结构、形貌以及元素分布进行表征。

2.4 抗冲击性能检测

煤截齿作为采煤机的关键组成部件,且结合煤截齿工作方式和环境的特点,导致工作过程中煤截齿齿头的受力情况极为复杂[14],尤其是截割煤炭产生的巨大冲击力,会使得金刚石复合煤截齿易发生聚晶层整体脱落的情况,因此本文主要检测金刚石复合煤截齿的抗冲击性能。具体检测方法:将金刚石复合煤截齿固定于夹具之上,采用自由落体式重锤试验机对进行反复冲击(图2),统计冲击次数,并观察煤截齿聚晶层脱落情况,其中重锤质量为10 kg,重锤硬度为HRC45~50,落锤高度为2 m。

图2 自由落体式重锤试验机

值得说明的是,对于煤矿用截齿类产品的技术指标要求,目前还尚无统一的国际标准。2006年以前,所遵循的标准均为《煤矿用截齿(MT 246—1996)》。直至2006年8月份,煤炭科学研究总院上海分院起草发布了《MT/T 246—2006采掘机械用截齿》,该标准中要求截齿的齿体冲击韧性αk≥49 J/cm2。而后发现,由于冲击功仅为试样缺口附近参加变形的体积所吸收,而此体积又无法测定,且在同一断面上每一部分的变形也不一致,因此用单位截面积上的冲击功αk来判断韧性的方法在国内外也已逐渐被淘汰。

3 试验结果分析和讨论

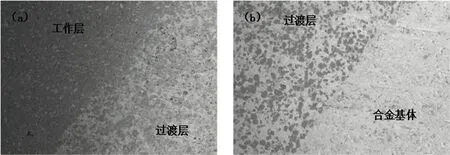

本文利用扫描电镜对金刚石复合煤截齿进行微观形貌观察(图3),黑色部分为金刚石颗粒,灰白色部分为粘结剂。工作层中金刚石含量高,颗粒的粒径小,绝大部分金刚石经高温高压烧结后连接成一片,形成金刚石-金刚石的结合方式;而过渡层中金刚石含量低,颗粒的粒径较大,则是以颗粒形式均匀分布于整个过渡层区域。

图3 金刚石复合煤截齿SEM图

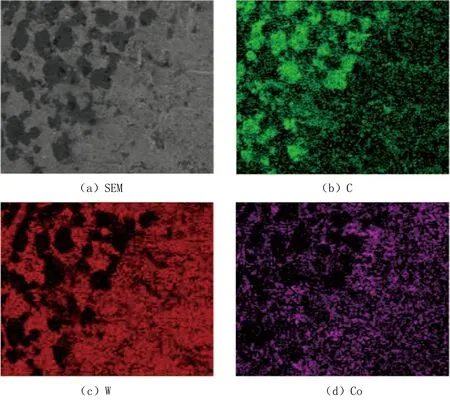

图4、图5显示了金刚石复合煤截齿不同区域的主要化学元素分布情况。工作层和过渡层为C元素富集区,基体区域C元素含量相对较少且分布均匀;W元素和Co元素的浓度则是按照工作层-过渡层-基体的分布顺序逐渐升高。

图5 过渡层-合金基体区域EDS能谱图

采用自由落体式重锤试验机对本文所研制的金刚石复合煤截齿进行反复冲击,在单次冲击功为200 J时,累计冲击2 000次(累计冲击功达到400 000 J),未发生齿体破坏和金刚石聚晶层脱落现象(图6)。

图6 2 000次冲击试验后的金刚石复合煤截齿

由于金刚石聚晶层与硬质合金基体(主要成分为WC和Co)的热膨胀系数存在较大差异,其中Co的热膨胀系数为14.6×10-6/K,而金刚石为(1.2~4.5)×10-6/K,两者相差了一个数量级。金刚石复合煤截齿在制造或使用过程中往往需要经受很高的温度,而硬质合金又具有比金刚石高得多的热膨胀系数,在冷却时,硬质合金比金刚石聚晶层的收缩要大得多,于是就在结合面处产生了应力,导致两者结合强度大大降低,严重时甚至会直接产生分层脱落。因此就需在聚晶层与合金基体之间设计出合理的过渡层配方,尽可能的降低残余应力对两者之间的结合强度带来的影响,从而避免金刚石复合煤截齿在工作过程中发生金刚石聚晶层脱落的情况。在聚晶过渡层中适当减少金刚石微粉的含量,同时增加WC和Co粉的含量,这样可以使得聚晶层到合金基体之间的热膨胀系数呈现阶梯式变化,从而有效减少结合面处的内应力,提高结合强度。

将过渡层中的金刚石微粉粒径增大,则是为了加快硬质合金基体中的Co熔渗扫越到粉料层的速度,而一定程度上的Co熔渗扫越作用,可以有效增强金刚石聚晶层的结合强度[15]。有研究表明[16],在PDC材料烧结过程中,硬质合金基体中的Co在金刚石层中的熔渗扫越作用受到金刚石微粉原料粒径的影响:金刚石微粉原料越细,熔渗扫越阻力越大,烧结中Co熔渗作用时间越长;金刚石微粉原料越粗,则熔渗扫越阻力越小,烧结中Co熔渗作用时间越短。

齿形结构决定了截齿工作时与截割对象接触的受力情况[17],必须保证截齿在较小的受力状态下得以更好的工作,从而提高复合煤截齿的寿命。硬质合金基体的形状和金刚石聚晶层与硬质合金基体结合界面曲线形状在很大程度上影响了金刚石聚晶层与合金基体的结合强度。将聚晶过渡层与工作层之间的结合面采取多段圆弧轮廓的设计,中间圆弧向上凸起,周边圆弧则向齿身轴线处内凹,且各相邻的两圆弧相外切,形成平滑过渡。这样设计不仅能够增大两层聚晶层的接触面积提高结合强度,还可以给外层的聚晶工作层提供一个沿中轴线向上的承载力,使其在受到冲击时不容易发生脱落。

4 结论

本文所研制的金刚石复合煤截齿,通过加入过渡聚晶层设计并优化过渡层粉料配方以降低内应力;增加硬质合金界面处的金刚石粒径以加快Co熔渗速度;将各层之间的结合面设计成多段圆弧曲线以增加结合面积,有效解决煤截齿金刚石聚晶层在工作冲击状态下的易破碎脱落问题,使之冲击性能达到:在单次冲击功为200 J时,累计可承受超过2 000次的冲击次数,即累计冲击功达到400 000 J而不发生齿体破坏和金刚石聚晶层脱落现象。