超硬材料自动刮平设备设计与应用

张 涛, 卢灿华, 朱 培

(豫西工业集团中南钻石有限公司,河南 南阳 473264)

刀具用金刚石/立方氮硼复合片(以下称超硬刀具复合片)是由金刚石/立方氮化硼(以下称超硬材料)与硬质合金衬底在高压高温条件下烧结而成。这种材料具有超硬材料的硬度与耐磨性,又由于硬质合金衬底的存在而具有优越的耐冲击性,是一种优良的复合材料[1]。是制造切削刀具和耐磨工具的理想材料。

超硬刀具复合片生产中,超硬材料在金属屏蔽杯中分布的均匀性和一致性对复合片超硬材料层密度的均匀性影响较大,而超硬材料层密度的均匀性是保证超硬刀具复合片质量的关键。目前超硬刀具复合片正朝着规格尺寸大型化、质量优化、性能均匀化、形状结构多样化发展[2]。由于大直径超硬刀具复合片的超硬材料层面积大,且超硬材料层厚度较薄,这给超硬材料在金属屏蔽杯中的刮平造成一定难度。目前,该工序国内企业多是通过人工操作完成,生产中必须由专人装模、专人称料、专人刮平[3]。由于人工手动操作的不稳定性,很难满足在刮平过程中均匀性、一致性要求,从而导致生产的产品质量较低,工作效率低,生产成本较高。

1 设备的设计

1.1 设计目的

针对手工刮平存在的不足,通过研究超硬材料在金属屏蔽杯中的分布特性,设计一种可实现自动刮平的设备。

1.2 工作原理

升降驱动电机带动齿轮轴做旋转运动,齿轮轴与齿条啮合传动,将旋转运动转为竖直方向的直线运动,齿条带动燕尾滑块做上下直线运动,进而由燕尾滑块通过支板带动刮料装置做上下直线运动,实现了升降驱动电机间接带动刮料刀片在竖直方向上的上下直线运动。旋转驱动电机通过带动定位旋转体旋转,进而间接带动定位套和金属屏蔽杯旋转。刮料刀片的上下直线运动和金属屏蔽杯旋转的共同作用,外加金属屏蔽杯旋转时超硬材料产生的切向离心力,共同实现对金属屏蔽杯中的超硬材料进行刮平。

1.3 主要结构

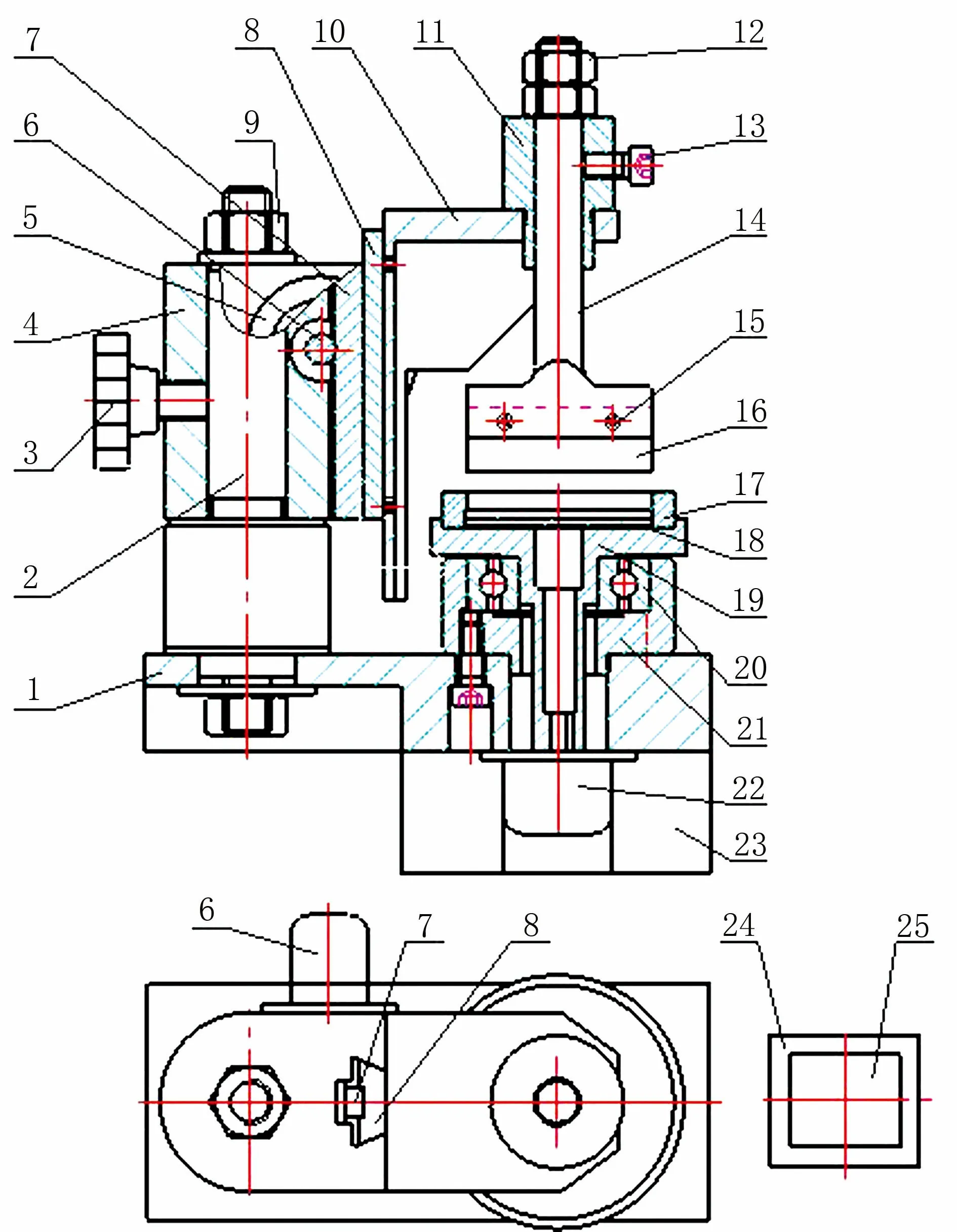

刮平设备由升降系统、转动系统、振料系统、支架、控制系统和人机界面触摸屏等组成。其结构示意如图1所示。

图1 刮平设备结构示意图

1.4 主要结构设计

1.4.1 升降系统

升降系统由支座、升降装置和刮料装置组成。

支座套设在阶梯轴上,支座与阶梯轴之间通过压紧螺母和防转螺钉Ⅰ进行固定连接,压紧螺母用于限制支座沿阶梯轴的轴向移动,压紧螺母位于支座的上方且与阶梯轴上端螺纹连接;防转螺钉Ⅰ用于限制支座绕阶梯轴的轴线进行转动,防转螺钉Ⅰ横向穿入支座的中部且支座防转螺钉的螺纹端与阶梯轴的圆周面抵接。

升降装置包括升降驱动电机、齿轮轴、齿条、燕尾滑块和呈倒L型的支板。升降驱动电机固定在支座的后侧且沿前后方向布置,升降驱动电机与齿轮轴传动连接,齿轮轴与齿条啮合传动且带动齿条沿竖直方向移动,齿条固定在燕尾滑块的左侧,燕尾滑块固定在支板的竖板左侧面上,燕尾滑块与支座上的燕尾槽滑动连接。

刮料装置包括沿竖直方向布置的导向套和刮料杆。导向套固定在支板的横板右部,且导向套的下端贯穿横板右部,刮料杆的上端贯穿导向套,刮料杆的下端设有刮料刀片,刮料刀片通过紧固螺钉固定在刮料杆的下端,刮料杆的上端与导向套之间通过限位螺母和防转螺钉Ⅱ进行固定连接,限位螺母用于限制刮料杆沿刮料杆的轴向移动,限位螺母位于导向套的上方且与刮料杆上端螺纹连接;防转螺钉Ⅱ用于限制刮料杆的转动,防转螺钉Ⅱ横向穿入导向套的中部且防转螺钉Ⅱ的螺纹端与刮料杆的圆周面抵接。

其升降过程:升降驱动电机带动齿轮轴做旋转运动,齿轮轴与齿条啮合传动,将旋转运动转为竖直方向的直线运动,齿条带动燕尾滑块做上下直线运动,进而由燕尾滑块通过支板带动刮料装置做上下直线运动,实现了升降驱动电机间接带动刮料刀片在竖直方向上的上下直线运动。

1.4.2 转动系统

转动系统固定在支架的右部,转动系统包括沿竖直方向布置的旋转装置、轴承座和旋转驱动电机,轴承座固定在支架上方,旋转驱动电机固定在支架下方。

旋转装置位于刮料装置的正下方,旋转装置包括沿竖直方向布置的定位套、金属屏蔽杯和定位旋转体,定位套的下端卡设在定位旋转体上端卡槽内,定位套、金属屏蔽杯和定位旋转体之间相对固定,定位套、金属屏蔽杯和定位旋转体均与旋转驱动电机同步转动,定位套设有阶梯型中心通孔,阶梯型中心通孔的上部直径小于下部直径,金属屏蔽杯的开口朝上且靠金属屏蔽杯自身的弹性变形卡设在阶梯型中心通孔的下部,金属屏蔽杯的底面与定位套的下端面位于同一水平面内,定位套和金属屏蔽杯均位于刮料刀片的正下方,刮料刀片的长度L比金属屏蔽杯的内径小0.2~0.8 mm。定位旋转体外形呈T型,包括位于上部的盘体及与盘体下端面中心固定连接的轴体,盘体位于轴承座的上方且盘体下端面与轴承座的上端面抵接,轴体贯穿轴承座,轴体通过轴承与轴承座滚动连接,旋转驱动电机与轴体下端传动连接。

其转动过程:旋转驱动电机通过带动定位旋转体旋转,进而间接带动定位套和金属屏蔽杯旋转。

1.4.3 控制系统

控制系统是对升降系统、转动系统和振料系统进行调节、控制的总系统。该系统主要包括升降系统、转动系统用的变频器以及其他电器元件,可控制振料系统频率的大小、驱动电机启动停止及正反转,还可以对驱动电机转速进行无级连续调节控制,使升降系统和旋转系统获得各种不同的速度,最大程度上满足开发和研制多种不同粒度物料刮平的工艺要求。

2 刮平设备的应用

2.1 金属屏蔽杯的转速

由于金属屏蔽杯的转速影响超硬材料在金属屏蔽杯中的分布情况,金属屏蔽杯转速过高,将会使物料在切向离心力的作用下,向金属屏蔽杯外侧聚集,将导致金属屏蔽杯外圈的物料密度增加,内圈密度降低,内外圈密度不均匀将影响产品的性能;金属屏蔽杯转速过低,会导致刮平效率低下,研究表明对于所设计的刮平设备,金属屏蔽杯的转速一般为50~80 r/min。

2.2 刮料刀片的进给量

超硬材料刮平时,刮料刀片的进给量太小,刮平效率较低;刮料刀片的进给量太大,对物料冲击较大,易造成物料“飞溅”现象。因此合理选择刮料刀片的进给量,对于提高物料刮平质量和刮平效率有着十分重要的作用。对于不同粒度的物料,所需的刮料刀片的进给量也不尽相同,应根据实际需要确定合理的进给量,一般情况,物料粒度越细,进给量越小;物料粒度越粗,进给量越大,研究表明对于所设计的刮平设备,刮料刀片的进给量一般为0.1~0.8 mm/r。

2.3 物料的振动频率

在物料被装到金属屏蔽杯中后,物料处于自然堆积状态,由于物料堆积过程中存在拱桥、团聚等现象,简单的刮平动作不能使物料达到均匀分布的状态[4]。因此,在物料刮平操作时,使用振动系统将金属屏蔽杯中自然堆积的物料进行塌料及密实,由于振动频率及振动时间会直接影响物料在金属屏蔽杯中孔隙率的大小。振动频率较高或振动时间较长,将导致物料出现分离、汇集、偏析等现象,振动频率较低或振动时间较短对物料起不到塌料及密实作用,造成物料在金属屏蔽杯中的不均匀分布,研究表明对于所设计的刮平设备,振动频率的范围为2~10 Hz,振动时间的范围为5~10 s。

2.4 刮平设备的操作

超硬材料在刮平操作时,必须根据各种物料不同的粒度特性,适时调整刮平操作工艺参数,获得最佳的刮平效果。其刮平操作步骤如下:

(1)将金属屏蔽杯按口朝上的方向卡入定位套中心通孔的下部,使金属屏蔽杯底面与定位套的下端面在竖直方向上的间距偏差小于或等于0.05 mm。

(2)按设定重量称取物料,将称取的物料倒入金属屏蔽杯内,接着将装有物料的金属屏蔽杯与定位套一起放入自动刮平设备的定位旋转体上端卡槽内并被固定。

(3)根据物料的粒度规格设定刮料刀片的进给量,刮料刀片的下移分为上阶段的快速下移和下阶段的慢速下移,两个阶段的分界处位于金属屏蔽杯内物料上方1~3 mm处,根据刮料刀片的快速下移速度和慢速下移速度,设定升降驱动电机在不同阶段相对应的快转速和慢转速;根据刮料刀片的慢速下移速度,设定旋转驱动电机的相对应转速,在刮料刀片快速下移的上阶段和慢速下移的下阶段中旋转驱动电机的转速均不变;刮料刀片的进给量为刮料刀片的慢速下移速度与旋转驱动电机转速的比值,当粒度≤10 μm时,进给量为0.1~0.2 mm/r,当10<粒度≤30 μm时,进给量为0.2~0.5 mm/r,当30<粒度≤50μm时,进给量为0.5~0.8 mm/r,当粒度>50时,进给量为0.5~0.8 mm/r。

(4)启动自动刮平设备,升降驱动电机先开启,在刮料刀片快速下移过程中,旋转驱动电机开启,按照第(3)步设定的转速控制升降驱动电机和旋转驱动电机转动,直至物料刮平。

(5)待物料刮平后,升降驱动电机反转带动刮料刀片快速上移至第一定位套上方10~12 mm处,升降驱动电机的反转速度提前设定;在刮料刀片开始上移时,旋转驱动电机停止转动,然后取下装有被刮平物料的金属屏蔽杯。

3 结论

(1) 通过研究超硬材料在金属屏蔽杯中的分布特性,设计了一种可实现自动刮平的设备,大大提高了物料在金属屏蔽杯中分布的均匀性、一致性,实现了金属屏蔽杯中物料的自动化刮平,降低了劳动强度,提高了工作效率,提高了产品性能。

(2) 该设备能够根据各种物料不同的粒度特性,实现变工况多参数的工艺操作满足开发和研制多种不同粒度物料刮平的工艺要求。