航空发动机导管弯头增减结合制造技术研究

许爱军

(长沙五七一二飞机工业有限责任公司,湖南 长沙 410114)

航空发动机因其工作环境恶劣、内部结构复杂、制造难度高,被誉为“工业皇冠上璀璨的明珠”。若将航空发动机比作人的心脏,那发动机管路则是连通各个“器官”的“血管”,用于输送“血液”“氧气”等重要物质的通道,对整体的运行发挥着至关重要的作用。导管零件作为发动机管路的主体,其加工质量要求通常非常严苛,需重点关注其加工过程[1-2]。

航空发动机外部管路导管零件,由于其厚径比较小,在弯曲成形时易产生弯管截面畸变、壁厚减薄等质量缺陷,加工难度较大。另外,航空发动机导管的装配密度很高,故对其整体管形精度要求非常高。传统航空发动机上外部管路系统均采用不锈钢材料,加工技术较为成熟,但重量较大。钛合金作为一种先进的耐高温、耐腐蚀、轻质高强高性能结构材料,在航空领域得到越来越广泛的应用。用钛管代替不锈钢管,可使管路系统减重50%。美、俄等国家已在航空发动机使用钛合金外部管路,但其技术细节及结构设计方法一直对外封锁[3-4]。国内使用钛合金导管零件起步较晚,且由于航空发动机在管路敷设空间及管路使用环境等方面较为严苛,所以钛合金外部管路零件应用在航空发动机上的使用仍需要突破结构设计和加工制造等一系列技术难题。

本文针对典型航空发动机外部导管弯头零件,基于金属3D打印增材制造技术、数控切削加工技术,提出了增减结合的制造技术方案,应用于某型军用无人机发动机高强钛合金(TC4)导管弯头零件制造过程,并通过实践运用验证了方案的可行性,为航空发动机零件轻量化设计与制造提供了新的思路。

1 航空发动机导管类零件加工技术现状

航空发动机外部管路数量多,空间布局复杂,零件种类繁多,形状大小各异,管路的敷设既要保证不超过发动机外部轮廓,又要在发动机自身附件和夹缝中穿行并保证足够的间隙,因此管路零件弯曲数量多,转弯半径小,尺寸精度要求高,进而导致其制造难度大,制造周期长。图1a所示为国外某军用航空发动机外部管路局部形貌,图1b所示为导管及导管接头实物,由此可以看出管路敷设的密集和复杂程度。

以往的航空发动机导管类零件多采用不锈钢制造,因其具有良好的塑性加工性能和焊接性能,管材弯曲方式包括压弯、拉弯、绕弯、推弯和滚弯等[5]。20世纪末,随着CAD/CAM一体化制造技术的日趋成熟,国外先进航空制造企业开始基于CATIA三维设计软件平台,结合虚拟装配和数控弯管技术,实现了航空发动机导管的数字化设计与制造。

随着先进航空发动机朝高涡轮前温度、高推重比、长寿命和低油耗方向发展,钛合金凭借其低密度、高比强度、高蠕变抗力等优点在导管制造上开始取代不锈钢。但钛合金的延展性和塑性大大低于不锈钢,给小弯曲半径的管路零件制造带来了困难。

2 航空发动机钛合金导管弯头增减结合制造方案

2.1 钛合金导管弯头零件制造难点

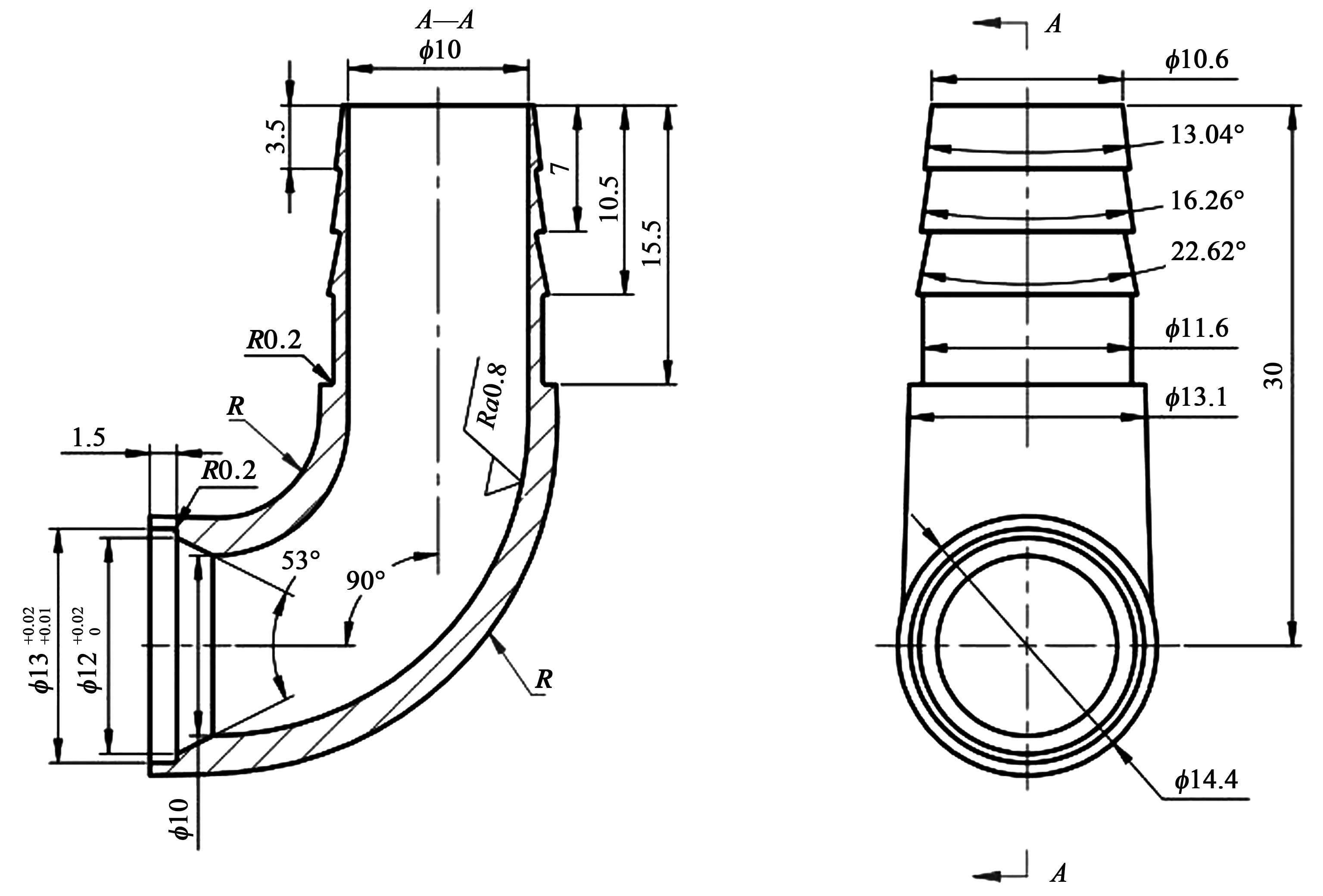

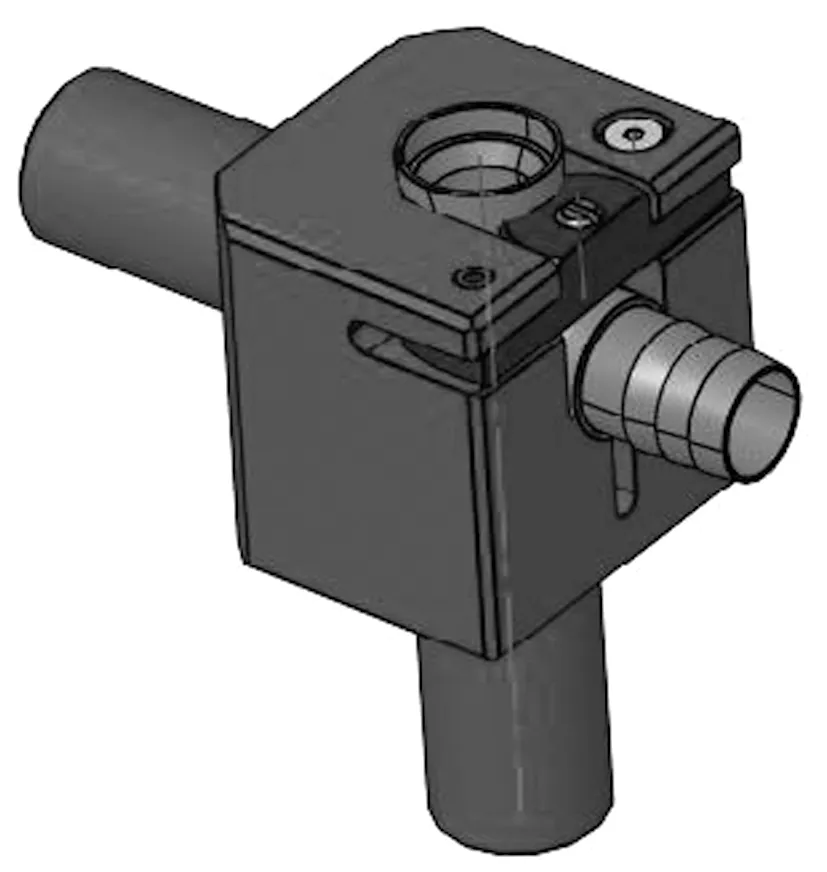

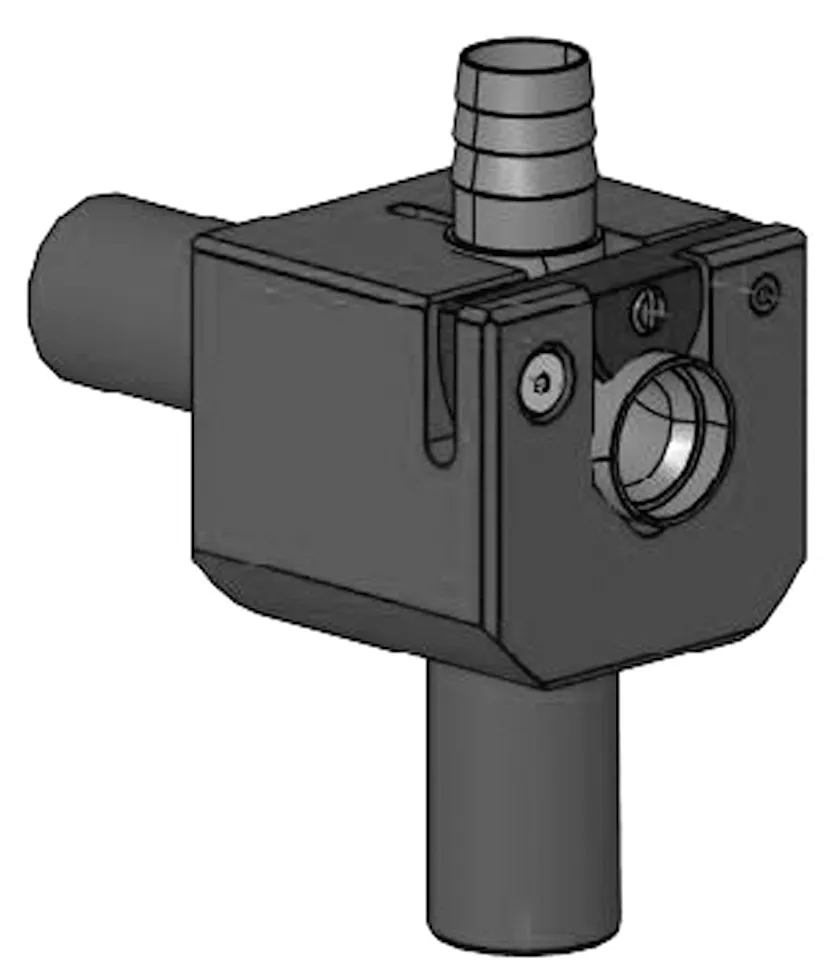

某型无人机航空发动机导管弯头零件如图2所示,其工作温度接近500 ℃,采用Ti6Al4V(TC4)材质制造,主要存在如下加工难点:1)导管弯头大端外径从φ13.1 mm到φ14.4 mm呈喇叭形状,外形直径沿弯曲方向逐渐变化,给加工带来了困难;2)管弯头尺寸小,壁薄,零件最薄处仅为0.3 mm,并且有90°的圆弧弯曲,弯制过程中易出现起皱和裂纹;3)导管弯头管嘴和内孔倒角需车削加工,但该零件的形状结构导致装夹困难,尺寸和形状精度难以保证;4)钛合金加工难度大,相对于已经广泛应用的不锈钢管材,钛合金管材虽然具有比强度高、重量轻的特点,但其延展率远低于不锈钢,塑性较差,无论是弯曲成形还是机械切削加工都比较困难。

图2 钛合金导管弯头零件

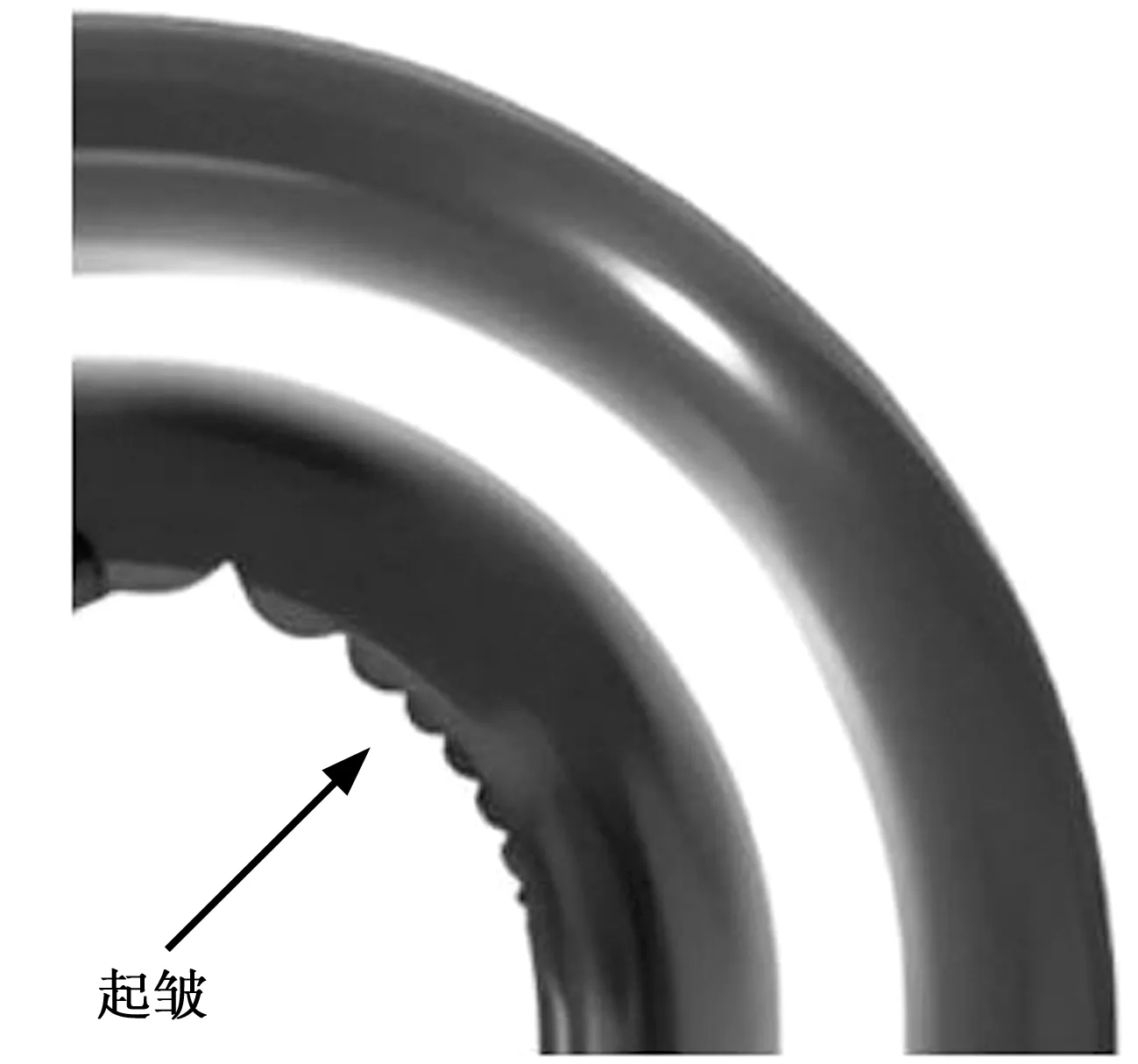

已有研究表明,现有实际采购的航空发动机上的TA16和TA18管材可以实现弯曲半径R=2D-3D、弯曲角度≤90°的弯曲。该导管弯头零件已经处于理论弯曲极限尺寸。在试制中采用了加热弯管的毛坯制备工艺,但由于导管弯头弯曲角度大,弯曲半径过小,壁厚薄,容易出现起皱和裂纹,造成零件报废率高。钛合金导管弯曲缺陷如图3所示。

c) 弯曲缺陷——起皱

选用钛合金自由锻造毛坯,利用比较成熟的数控加工技术把多余材料加工去除的减材加工工艺。在试制过程中,采用五轴数控机床加工。由于导管弯头内孔孔径小而深,加工中排屑不畅,造成专用铣刀磨损快,抛光难度大,加工周期长,成本高,质量不稳定。钛合金导管弯头的切削加工如图4所示。

a) 导管弯头在数控机床加工时装夹状态

b) 导管弯头去掉装夹工艺头状态

2.2 3D打印制造技术优势

3D打印技术是快速成形技术的一种,又称为“增材制造”(Additive Manufacturing, AM)[6]。该技术带来了产品设计的灵活性,促使设计师可以不受传统工艺因素制约,提出性能优异的设计方案。对于结构复杂的产品,通过增材制造方式可以实现一次成形,并且可以进行薄壁、深腔或隐藏通道这些传统方式难以实现的设计,解放了传统制造模式对设计思维的约束[7]。

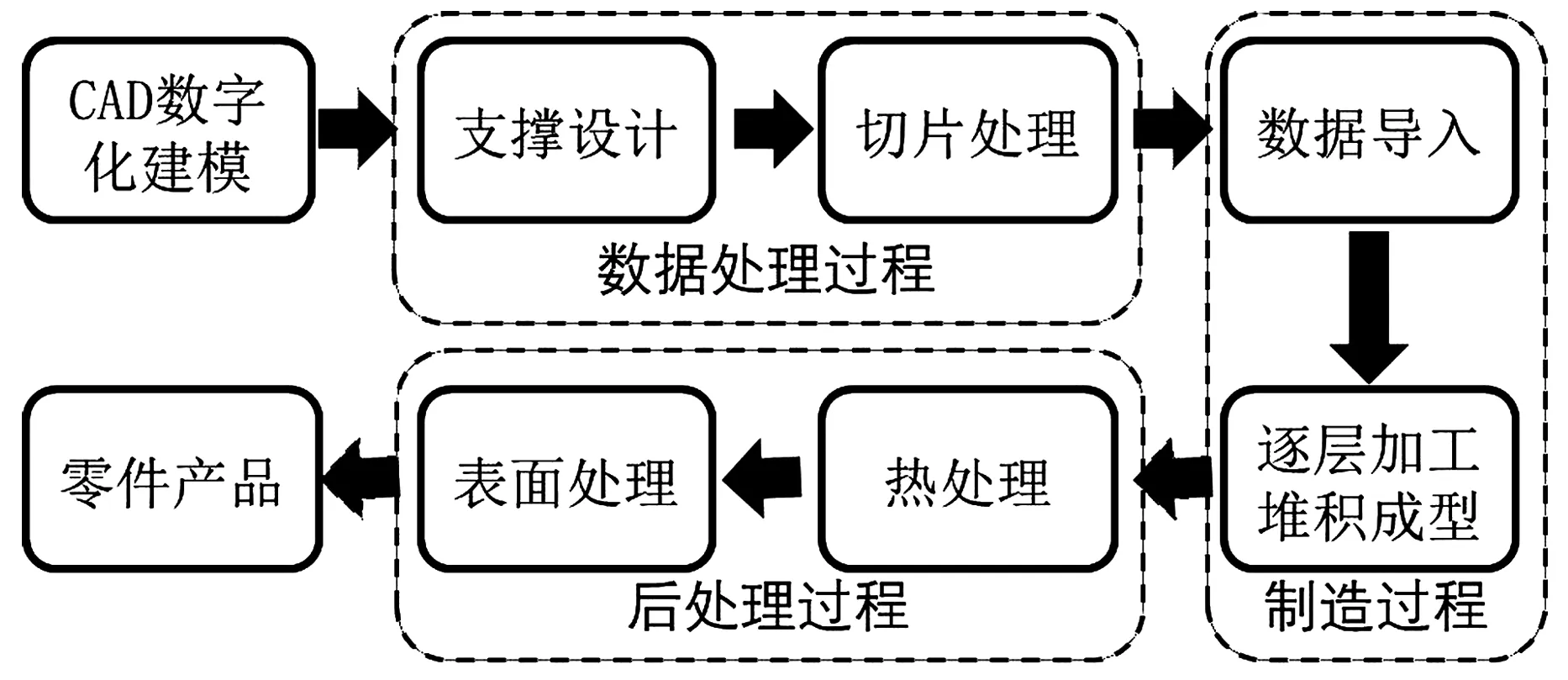

该技术已广泛应用于航空航天、生物医疗、海洋船舶、模具、汽车、石油、化工、工艺礼品等各个领域[8]。其基本原理是通过CATIA等三维软件构建起零件的三维实体模型,然后沿某一坐标轴方向以一定厚度对零件的三维实体模型进行分层切片处理,也就是离散为二维图形,并对该图形规划激光扫描路径。在激光打印区均匀平铺一层金属粉末,随后计算机根据激光扫描路径控制激光束照射打印区域的金属粉末,从而烧结成型得到当前二维截面图形实体。然后打印区下降一个层厚,重复上述激光烧结过程,逐渐堆积得到金属零件产品,具体制造过程如图5所示。

图5 金属3D打印制造流程图

目前3D打印技术还未大面积应用于航空发动机制造领域,尚处于研究和推广阶段,但3D打印技术相较于传统制造的优势已经逐渐显现出来,主要体现在如下几个方面。

1)可以实现复杂异型零件的制造。如该导管弯头大端呈喇叭形状,且弯曲角度大,弯曲半径小,采用传统加工技术很难加工,3D打印技术的出现弥补了传统加工制造技术的不足。但是,现有3D打印精度通常为±0.1 mm,显然,直接采用3D打印成型零件,无法满足导管弯头尺寸精度要求。

2)缩短制造周期。3D打印是一种基于数字化的制造手段,可以与现代航空制造技术相契合,大大缩短了产品设计制造时间,提高加工精度与质量。

3)减轻零件重量。对于航空发动机而言,推重比是重要的性能参数,故应尽可能减轻航空发动机重量。由于3D打印无需装配,可以优化发动机零件形状,去除多余材料,达到减轻重量的目的。

4)节约材料,降低成本。3D打印技术提高了材料的利用率,无需像传统切削加工一样去除大量材料,用在钛合金、镍基高温合金等贵重金属制造领域可以节约成本。

2.3 导管弯头增减结合制造工艺方案

2.3.1 导管弯头工艺过程设计

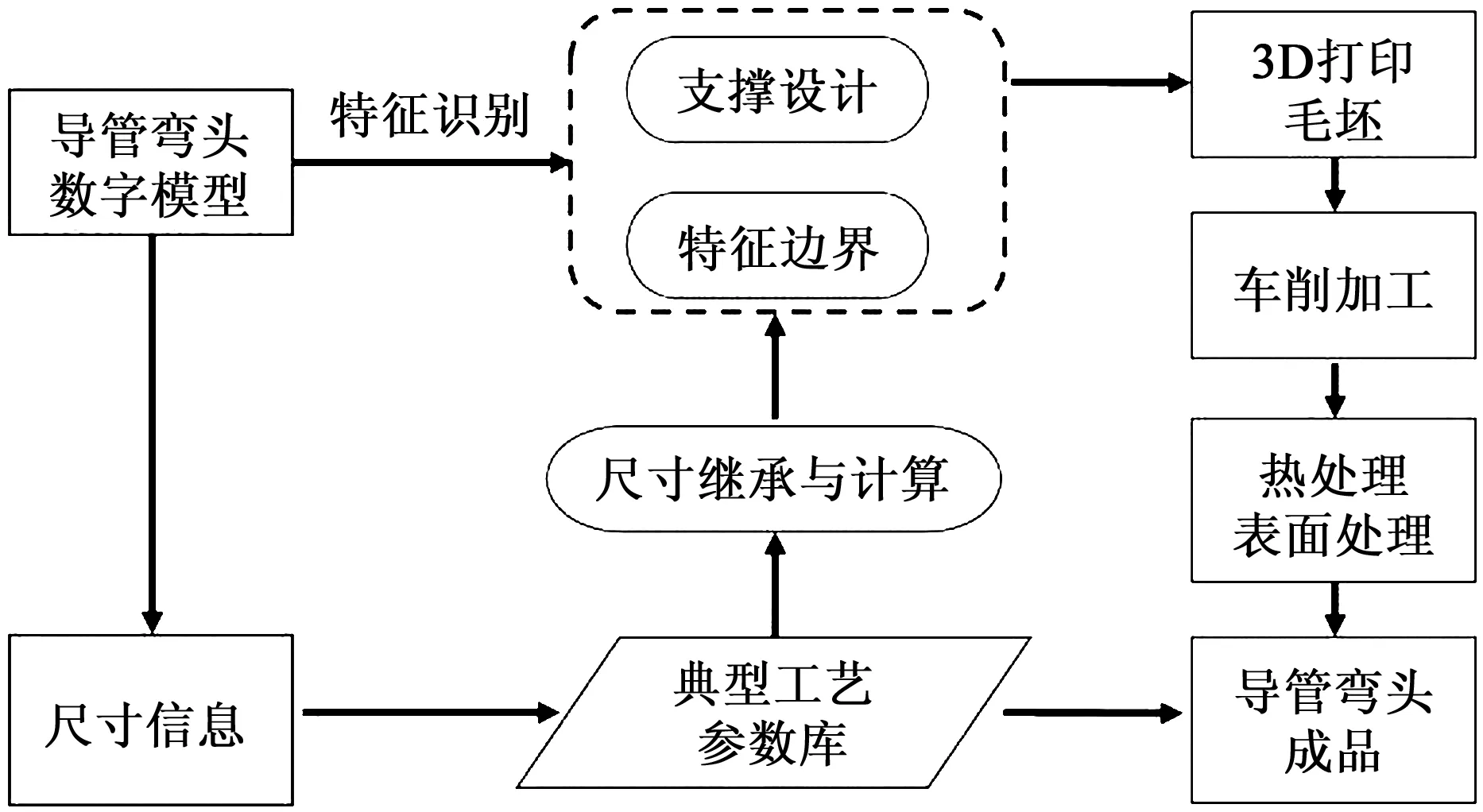

导管弯头在前期试制过程中,采用高温加热后数控弯管工艺制备毛坯,良品率较低。因此,对导管弯头工艺进行了优化,发挥3D打印和数控车削各自优势,形成了增减结合制造工艺方案,即采用3D打印毛坯→车削加工→热处理→表面抛光的工艺路线(见图6),不仅解决了上述毛坯制备的工艺问题,而且解决了外形直径渐变难以加工的技术难点。3D打印和数控车削应注意衔接,如在3D打印毛坯设计时,设计了工艺头圆柱用于车削装夹定位,以方便后续管嘴及内孔倒角的数控车削加工。

图6 导管弯头工艺过程设计

2.3.2 导管弯头毛坯的3D打印

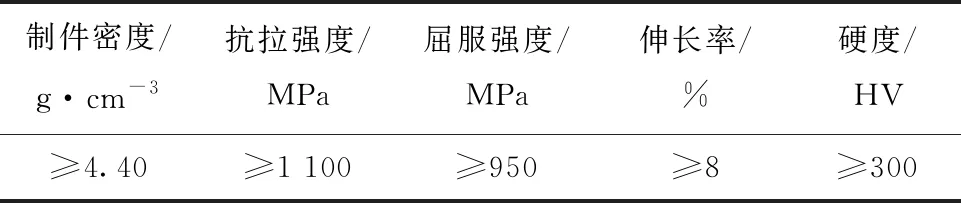

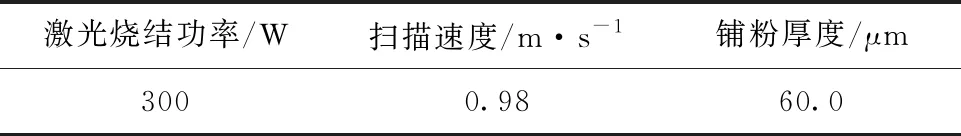

导管弯头毛坯采用FS Ti6Al4V钛合金金属粉末打印,采用了激光选区烧结(Selective Laser Sintering)技术,打印检验样本10件,检测参考标准GB/T 38973—2020《增材制造制粉用钛及钛合金棒材》,打印产品力学性能见表1。

表1 力学性能

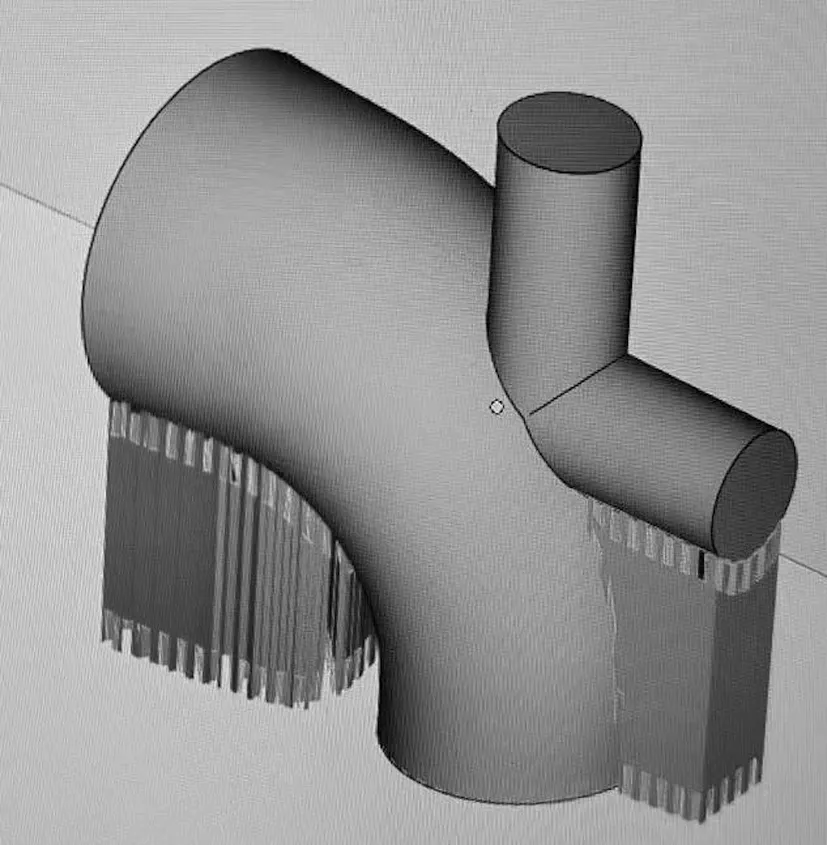

SLS打印机首先在烧结平台上由激光将物料烧结成第1层,激光源产生的高能量热能使粉末材料融合;然后再加入第2层的物料,激光照射将第2层材料和第1层完全融合,经过不断重复激光和物料的层层叠加,最终获得所需要的三维物体。在制造加工前,根据该零件数字模型设计了打印毛坯和支撑结构,并进行了多次工艺试验,对各项打印参数进行验证,最终优选打印参数见表2。

表2 优选打印参数

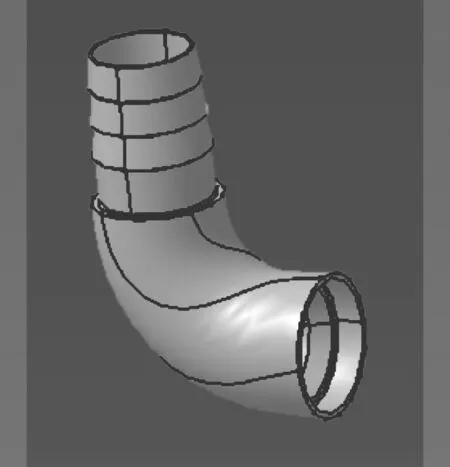

3D打印数字模型和实际打印的毛坯产品如图7所示,检验结果表明,该毛坯力学性能、形状尺寸等完全符合设计要求。

a) 导管弯头数据模型

b) 导管弯头支撑设计

c) 导管弯头毛坯3D打印实物

2.3.3 导管弯头车削的工装设计与实施

钛合金强度高、导热性差且化学亲和力大,给切削加工带来了较大困难,属于典型的难切削加工材料[9-10]。导管弯头管壁薄,径向车削力大,形状导致装夹困难,在实际车削时零件振动明显,尺寸和形状精度难以保证,且管嘴和大端内孔都需要车削,若经过多次装夹加工,势必造成定位误差积累。因此,在零件毛坯上增加了2个工艺圆柱,用于车削中心定位,并设计车床上加工专用夹具(见图8)。该夹具设计了2个形状和位置精度较高的夹持圆柱,内部的中心圆柱孔和U形窄槽用来定位工件的2个工艺圆柱,并用压板压紧。压板中间用锁紧螺钉将导管弯头向另一垂直方向压紧,以减小管嘴车削时的振动。加工完毕,去除工艺头,车削、抛光。导管弯头零件成品如图9所示,经检测完全符合质量要求,证明了该夹具的可靠性。

a) 管嘴加工

b) 大端内孔加工

图9 导管弯头零件成品

2.4 导管弯头零件的试制验证

2.4.1 试制过程

采用2种常用的航空发动机导管零件加工方案和增减结合新技术方案,对导管弯头零件进行了试制对比(见图10)。第1种是对钛合金进行弯管机加工毛坯,然后对毛坯进行车削加工,弯管毛坯如图10a所示;第2种是用整块钛合金毛坯,直接在机床上进行机械切削加工,为保证零件形状和尺寸精度,需要在五轴加工中心上完成,提高了制造成本(见图10b);第3种就是增减结合加工,毛坯和成品如图10c所示。

a) 弯管加工

b) 机械切削加工

c) 增减结合加工

试制结束后,对不同方法制造的零件进行了形状尺寸精密测量和无损检测,得出如下结论。

1)通过弯管机弯管加工的毛坯容易起皱和开裂,良品率极低,制造10件,合格率为0。经过加热后弯管成功制备了零件毛坯,但成本过高,该方案被放弃。

2)经过三坐标精密测量,机械切削加工成品存在加工变形,在几何精度和尺寸精度上都要低于增减结合加工成品,尤其是内孔加工难度大,抛光余量大,表面质量较差,机械切削加工制造10件,合格率为90%。

3)经X射线检验,机械切削加工成品与增减结合加工成品未发现明显裂纹和缺陷。

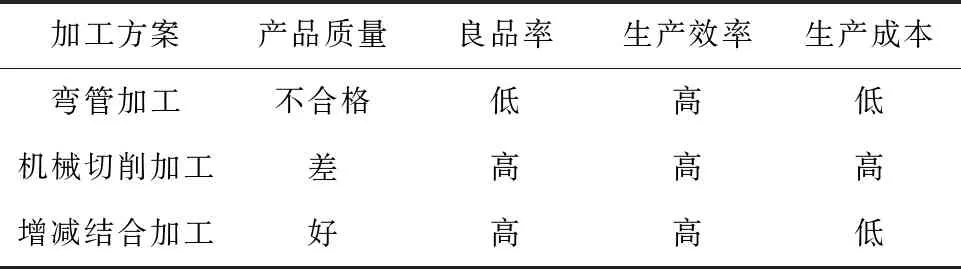

2.4.2 不同加工方案对比分析

不同加工方案对比见表3,通过3种加工方案的对比不难看出,基于数字化制造的钛合金导管弯头零件增减结合加工技术方案,在保证产品质量、降低生产成本、缩短制造周期等各个方面都展现了极好的技术优势。可以预见,在飞行器高性能、高可靠性、长寿命和低成本需求日益增长的背景下,金属增材制造技术将成为复杂金属结构件制造的关键技术之一[11]。

表3 不同加工方案对比

3 结语

增材制造技术将材料科学、机械加工和智能技术集合为一体,是现代制造业的一个重要变革[12],真正意义上实现了数字化、智能化加工。航空发动机领域广泛使用的材料如钛合金、铬合金、镍基合金等均适用于增材制造技术,增材制造技术在航空产品生产中的应用,将为航空产品的科研生产提供一种新思路[13]。

本文针对钛合金导管弯头零件制造难点,提出了增减结合的制造方法和工艺流程,在毛坯制备环节,运用数字化3D增材制造技术,解决了复杂异型结构成形难题,提高了材料的利用率,节约了成本;在工作部位精加工环节,运用数控切削(减材)加工技术及专用夹具,提高了零件加工精度和效率。该方案目前已成功应用于某型军用无人机航空发动机,通过实践验证了该技术方案的先进性。