高强度钢中温化学镀镍磷合金工艺技术研究

李世伟,庞留洋,谢向阳,白新燕,郭晓茹

(豫西工业集团红阳机电公司,河南 南召 474678)

化学镀镍磷工艺自20世纪40年代开始在国外研究与应用,并逐渐成为表面工程领域研究的热点[1]。随着改革开放的深入及我国经济的快速发展,科技投入加大带来技术革命,通过消化、吸收与创新,使我国的表面技术水平有了极大的提高,就化学镀镍磷合金而言,除了在规模、设备及检测方面存在差距,在技术方面我们与国外几乎没有差别,甚至应用领域更为广泛。化学镀镍工艺分为碱性和酸性两种,目前国内外普遍使用酸性中磷或高磷镀液,槽液温度为85~95 ℃,虽然镀层的沉积速度较快,但存在施镀过程中易失控、能耗高、组分耗损快、镀液易挥发、稳定性差、污染环境及镀层功能单一等弊端[2]。此外对于软化点低或高温情况下易变形的塑料基材,高温操作会引起基体的变形和改性,造成镀层附着力差等疵病[3]。目前市场上应用的化学镀镍磷合金工艺配方大多适用于民用行业的低强度碳钢类材料,由于兵器装备多采用高强度合金钢,产品应用环境较为复杂,对于滑动或转动部件来讲,既要有良好的耐蚀性,又要有较好的耐磨性,但普通的化学镀镍磷工艺无法获得满意的镀层,因此,研究出适合高强度合金钢的工艺技术对提高智能装备的耐蚀性及可靠性具有重要意义。

1 工艺研究与试验

兵器装备常用的35CrMnSiA、50SiMnVB、45CrNiMoVA、4Cr5MoSiV1等高强度合金钢材料,由于含有Cr、Mn、Si、B、Mo、V等元素,它们对次磷酸根催化能力弱,其组织在不同硬度区间差别很大。如在25~30 HRC时组织为索氏体和网状铁素体,在32~38 HRC时组织为回火索氏体,在40~48 HRC时组织为马氏体和少量铁素体(回火屈氏体),硬度大于50 HRC时组织为片状马氏体和针状马氏体,这些组织在高温槽液中易钝化,造成施镀困难、镀层的结合力差、孔隙率高、易起皮,这是要解决的首要问题。在此基础上通过均匀设计实验,获得的数据进行归类分析,根据试验结果确定影响镀层耐蚀性、耐磨性的主要因素,进行工艺配方的筛选,制定合理的工艺参数,达到本次工艺技术研究的目的。

1.1 工艺技术研究

1.1.1 研究目标

1)工艺配方适用范围广,适用于多种型号的高强度钢(兵器装备目前常用的45钢、35CrMnSiA、50SiMnVB、45CrNiMoVA、4Cr5MoSiV1)。

2)工艺操作简便,工艺配方符合清洁生产要求。

3)工艺条件目标:槽液温度80 ℃±4 ℃,平均沉积速度不低于10 μm/h,槽液寿命不低于10个周期。

4)所获得膜层的性能满足如下指标:耐中性盐雾试验48 h不低于8级,耐磨性试验即硬度值不低于500 HV,结合力测试达标。

5)镀层外观符合相关标准要求。

1.1.2 研究思路

研究思路如下:1)对高强度钢性能、组分进行分析研究,通过正交试验及均匀试验筛选基础配方;2)针对高强度钢化学镀镍磷合金镀层要求,筛选出最优络合剂、加速剂及稳定剂,获得能同时实现耐蚀性和耐磨性最佳平衡的工艺配方;3)通过试验观察、对比,确定影响耐蚀性、耐磨性的主要因素,确定最优工艺步骤及工艺参数。

1.1.3 研究内容

研究内容如下:1)如何通过工艺创新解决高强度钢施镀难、沉积速度慢、槽液稳定性差、镀层附着力差等问题,使其镀层性能符合智能产品设计要求;2)如何通过工艺创新与工艺优化实现耐蚀性与耐磨性的最佳匹配,使得两者的检测指标符合标准要求;3)如何简化工艺流程并通过正交试验使得工艺配方符合清洁生产要求,研制特殊的复合加速剂、复合稳定剂使化学镀镍槽液温度较常规槽液更低,槽液寿命较常规溶液更长。

1.2 工艺试验

1.2.1 镀层沉积反应机理

H2PO2-+H2O→HPO32-+H++2[H]

(1)

Ni2++2[H]→Ni+2H+

(2)

Ni2++H2PO2-+H2O→Ni+H2PO3-+2H+

(3)

H2PO2-+[H]→H2O+OH-+P

(4)

析出的P与Ni形成Ni-P合金,Ni-P合金本身具有自催化性,使镀层不断增厚。总反应式为:

[Ni2++mLn-]+4H2PO2-+2H2O→Ni+P+

3H2PO3-+4H++mLn-+H2↑

(5)

式中,Ln-表示游离的络合剂。由反应式可以看出,Ni2+、H2PO2-、H2PO3-、[H]、Ln-等离子都是影响因素。

1.2.2 工艺流程

工艺流程如下:有机脱脂→打磨去毛刺→化学脱脂→热水洗→冷水洗→吹干、烘干→称重、厚度测量→活化处理→冷水洗→表面调整→化学镀Ni-P合金→回收→热水洗→封闭→回收→冷水洗→烘干(除氢处理)→检验。

1.2.3 主要工艺参数

通过大量试验对比、分析获得了适合高强度钢的中温化学镀Ni-P合金镀液主要工艺参数如下:硫酸镍20~35 g/L,次磷酸钠20~37 g/L,醋酸钠5~15 g/L,乳酸10~20 mL/L,复合加速剂5~20 g/L,复合稳定剂(A:0.05~0.5 g/L,B:0.1~1 mg/L),光亮剂、表面活性剂少许;pH值3.5~6.0,装载量为1~1.3 dm2/L,槽液温度55~80 ℃。

1.2.4 性能试验方法

1)沉积速度。采用重量法[4],按下述公式计算:

(6)

(7)

式中,H是镀膜厚度,单位为μm;m0、m1是镀前、镀后试样的质量,单位为mg;v是沉积速度,单位为μm/h;A是试片表面积,单位为cm2;ρ是镀层密度,单位为g/cm3;t是施镀时间,单位为h。本文所得Ni-P镀层密度在此均以8 g/cm3计算。同时使用数显测厚规(分辨率为1 μm)测量试片施镀前后的厚度,用镀层厚度除以施镀时间即为沉积速度。通过两种方法综合计算、对比,得出镀层沉积速度。

2)耐蚀性。按标准GB 10125—2021中NSS进行盐雾试验,试样除边沿规定的区域外无明显白色或红色腐蚀产物。

3)耐磨性(硬度测试、结合力测试)。采用里氏硬度计测试镀层表面硬度值。按照标准GB/T 5270进行划线与划格试验、弯曲试验,对化学镀Ni-P合金镀层结合力进行定性判定。a.经过化学镀Ni-P处理的试片表面用无水乙醇清擦、吹干,进行划线与划格试验,观察各线之内的任一部分的Ni-P覆盖层是否起泡、脱落,若发生上述现象,则该镀层未通过测试;b.进行弯曲试验,经过处理的试片进行不断弯曲绕折,碎屑剥离或片状剥离等情况表明该镀层附着力差。

4)槽液稳定性。对智能产品零件试样进行小批量试制生产,通过合理的槽液维护与保养,槽液寿命达15个周期(装载量为1~1.3 dm2/L)。

5)磷含量的分析。按照标准GB/T 13913—2008中分子吸收光谱法进行磷含量的分析,通过分光光度计测量波长约为420 nm的测试溶液的吸收率,来测定镀层中的磷含量[5]。

1.3 方案验证与结果讨论

1.3.1 主盐含量比的影响

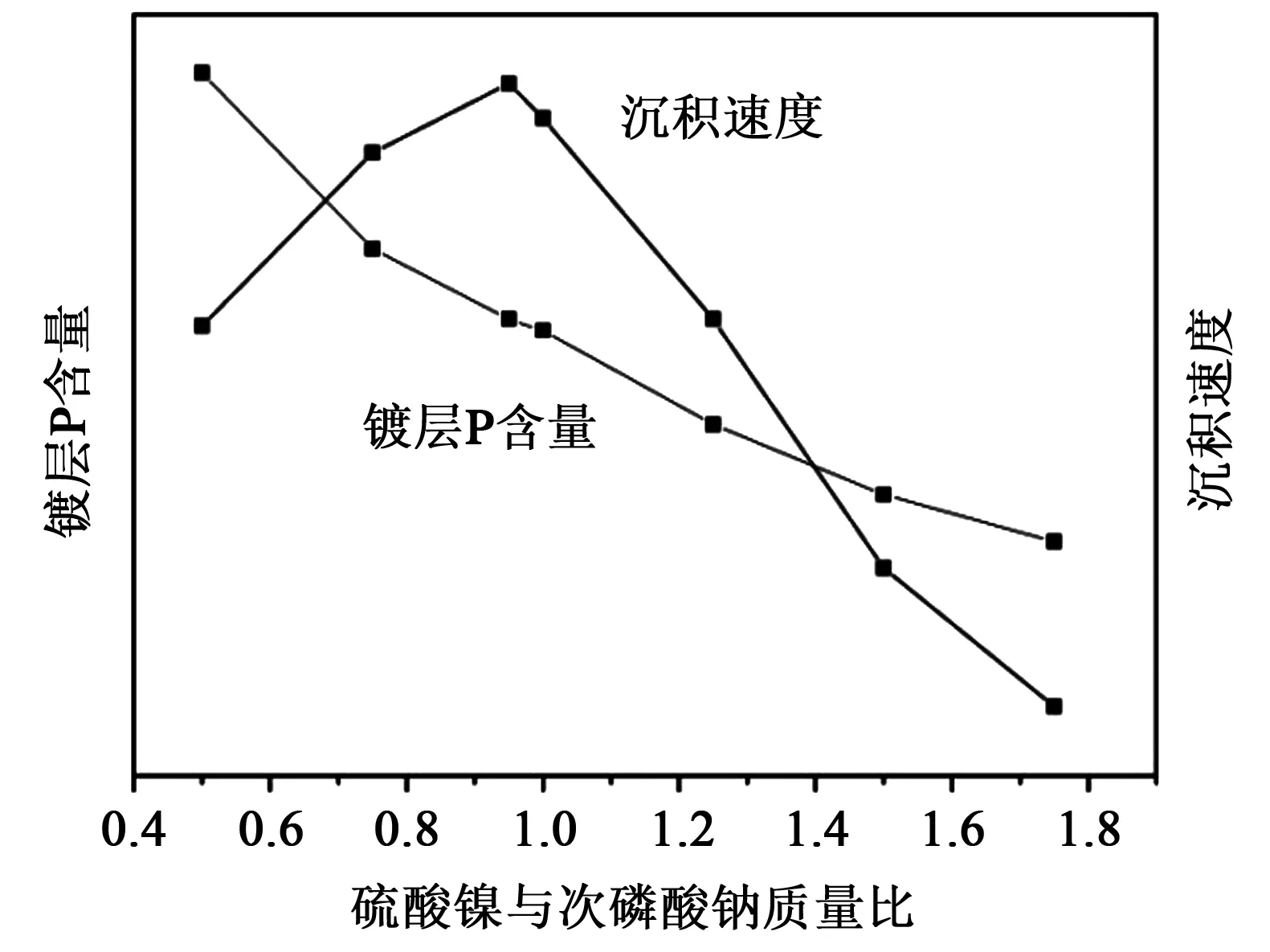

本工艺试验采用乳酸-醋酸钠络合体系为基础配方,试片材质为豫西工业集团红阳机电公司应用最广泛的35CrMnSiA高强度钢,以镀层沉积速度、磷含量为评价指标,在温度为75 ℃、pH值为4.3的条件下,测试了硫酸镍和次磷酸钠不同含量及比值对镀层磷含量、沉积速度的影响(见图1)。随着硫酸镍与次磷酸钠质量比不断升高,镀层磷含量不断下降,沉积速度先增后减,在硫酸镍24~26 g/L、次磷酸钠25~27 g/L、两者质量比为0.95时沉积速度达到最大值,磷含量约为8%,镀层耐蚀性与耐磨性处于较好匹配。

图1 镀液的主盐质量比对镀层磷含量、沉积速度的影响

1.3.2 络合剂的影响

镀液沉积速度、稳定性及使用寿命取决于络合剂的性能,本工艺试验利用不同络合剂间的协同效应,实现了1+1>2的效果。镀液中的Ni2+会与络合剂形成相对稳定的螯合物,从而抑制Ni2+的析出速度,增加镀液的稳定性,同时能提高沉积速度,络合剂使游离的Ni2+浓度降低。在质量作用定律中,降低反应物浓度,就是降低生成物的生成速度,但实际上膜层沉积速度反而增加。从化学动力学角度看,络合剂会吸附在工件表面降低活化能,为次磷酸钠释放[H]提供更多的激活能。

通过对丁二酸、苹果酸、柠檬酸、乳酸及谷氨酸等20余种络合剂的复配,从沉积速度、镀层质量、镀液稳定性等方面筛选出了复合络合剂的组成和配方。

1.3.3 镀层磷含量的影响

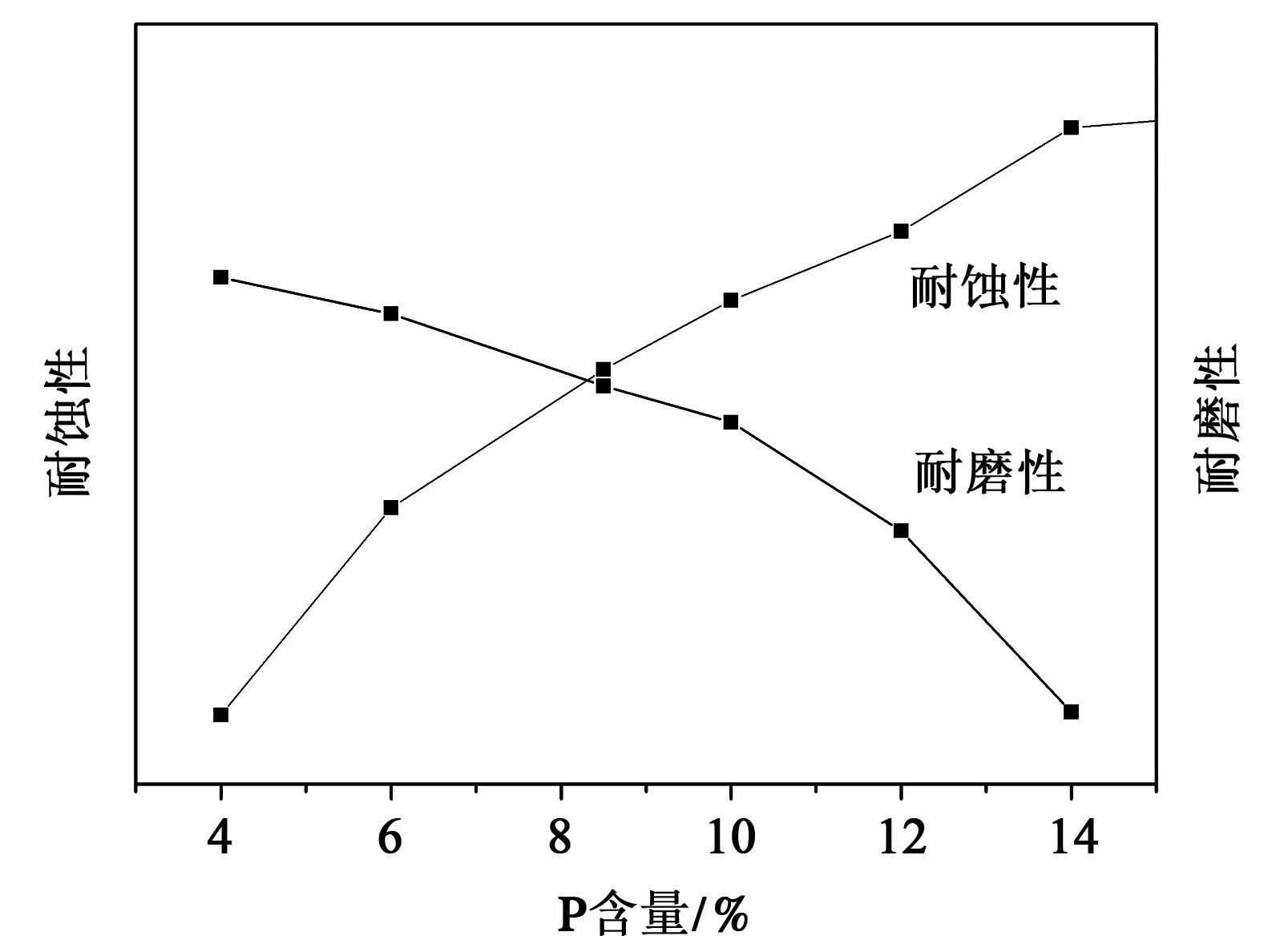

镀层磷含量是影响耐蚀性与耐磨性的关键因素。在Ni-P合金镀层中,高磷镀层的磷质量分数大于11%,中磷镀层的磷质量分数为6%~10%,磷含量超过8%为非晶态镀层,既耐腐蚀又耐磨,低磷镀层的磷质量分数为0.5%~5.0%,有着特殊的力学性能[6]。镀层的组织结构随着磷含量的变化,镀层状态由晶态向混晶态(微晶+非晶)、非晶态转变。镀层组织结构按照上述3种不同晶态转换时,硬度会逐渐下降,镀层耐磨性会随着硬度的降低而削弱,磷含量的提高会降低化学镀镍磷层的耐磨性[7]。磷含量对镀层耐蚀性、耐磨性的影响如图2所示,通过试验可知,本配方的镀层磷含量约为8.5%时耐蚀性与耐磨性达到最佳匹配。

图2 磷含量对镀层耐蚀性、耐磨性的影响

1.3.4 pH值的影响

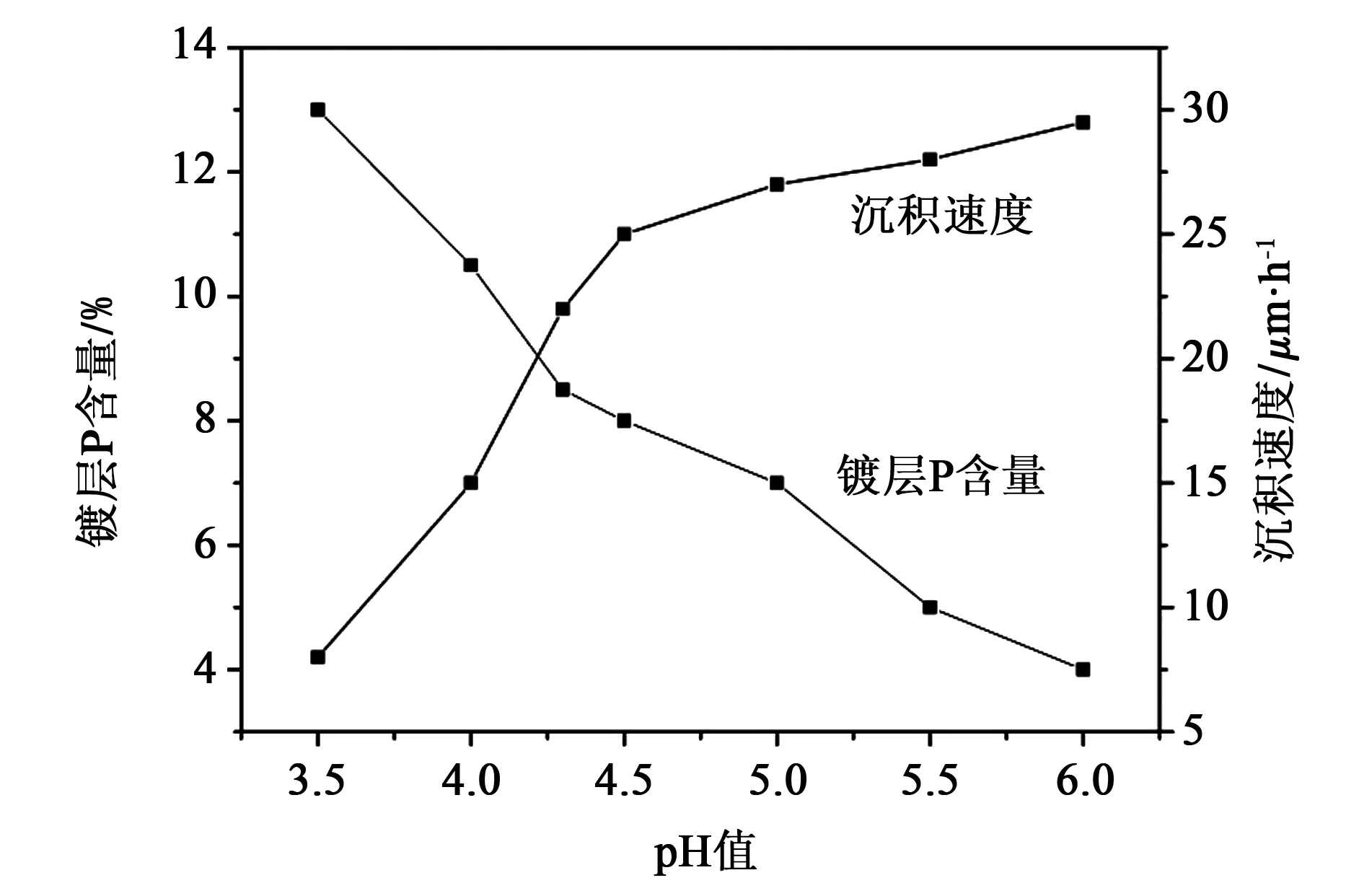

化学镀镍是镀液中氢离子浓度持续升高的过程,pH值对于化学镀镍过程有着重大影响。图3所示为不同pH值与镀层磷含量及沉积速度的关系曲线,随着pH值升高,化学镀镍磷合金的沉积速度明显加快。当pH值约为4.3时,镀层磷含量为8.5%,镀层沉积速度适中。若反应过快,则容易产生次磷酸根造成溶液浑浊,甚至出现“雪崩”现象,加速溶液老化报废。在保证镀层耐蚀性与耐磨性最佳匹配的前提下,沉积速度应尽可能得快,槽液更趋于稳定,因此应控制pH值范围在4.2~4.5之间。

图3 镀液pH值对镀层磷含量、沉积速度的影响

1.3.5 温度的影响

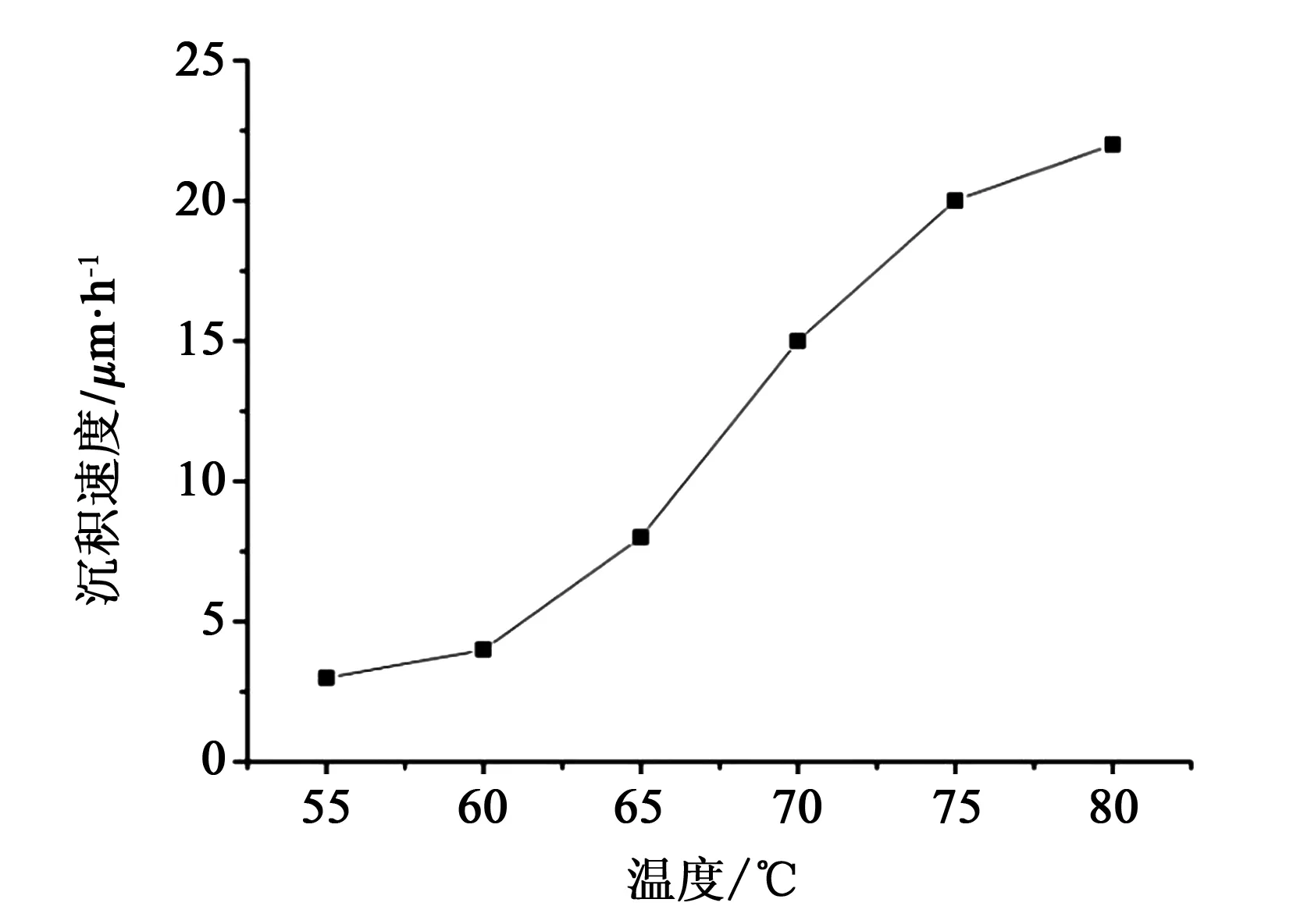

温度是影响化学镀镍磷反应活化能的一个重要参数,其温度越高,反应越激烈,反应速率越快,但不能一味追求较快的反应沉积速度,随之带来的能耗高、镀液易挥发、稳定性差、使用寿命短、设备耗损严重、次磷酸盐的利用率低等问题也十分突出。镀液温度对沉积速度的影响如图4所示,本工艺所用的镀液为55 ℃时,开始施镀反应;随着温度升高,沉积速度加快;当镀液温度为80 ℃时,其最高沉积速度为22 μm/h,已满足生产所需;与常规镀液相比,操作温度更低,沉积速度更高,镀液稳定性更好。

图4 镀液温度对沉积速度的影响

1.3.6 技术应用前后对比

技术应用前后对比见表1,某零件(材质为35CrMnSiA)技术应用前后对比如图5所示。

表1 技术应用前后对比

a) 技术应用前

b) 技术应用后

2 结语

通过上述研究可以得出如下结论。

1)本工艺配方解决了高强度钢施镀困难、镀层附着力差、孔隙率高、易爆皮等问题;镀层耐蚀性与耐磨性实现了最佳匹配,各项性能指标满足设计要求,靶试效果良好;在本公司多个科研项目中推广应用,获得了令人满意的效果。

2)获得的最佳工艺配方如下:硫酸镍24~26 g/L,次磷酸钠25~27 g/L,两者质量比为0.95,醋酸钠10~12 g/L,乳酸11~13 mL/L,复合加速剂10~12 g/L,复合稳定剂(A:0.1 g/L、B:0.2 mg/L)。当镀液pH值为4.3、温度为80 ℃时,镀层的耐蚀性与耐磨性达标且处于最佳匹配,镀液稳定性超过了15个周期,最大沉积速度为22 μm/h,不仅适用于35CrMnSiA、50SiMnVB、4Cr5MoSiV1等高强度钢,而且对普通碳钢材料更易施镀,为兵器行业新技术、新工艺推广提供了技术支撑。

3)采用特殊的复合稳定剂、加速剂使化学镀镍溶液温度较常规镀液降低了15 ℃,镀液寿命较常规镀液延长了1/3;镀层平均沉积速度较同等浓度、温度条件的常规溶液快约30%,不仅节能且最大限度地降低了污染物的排放,符合国家倡导的清洁生产要求,为我国“绿色表面工程”的发展做出了贡献。