分板机工装设计及定位技术研究

刘 强,石乃征,赵晓刚,孙韶渝,王 冲,李 博

(西安现代控制技术研究所,陕西 西安 710065)

分板机现已广泛应用于PCBA高精切割分板,包括电子、汽车、航空航天、医疗设备、智能手机、平板计算机等高要求的分板作业领域。多数分板机对PCBA产品进行分板时,其自带磁吸式顶针夹具,利用PCBA的印制板孔模糊定位,受强磁性和印制板上电路组件干涉等因素影响,顶针移动困难,定位、拔插不方便。另外,原顶针夹具的使用全凭工人目测和手感,不能量化精确定位,当装夹印制板的顶针分布较多时,容易对印制板造成划伤。以上两点易带来分板质量隐患,而且对于某些特殊形状的印制板,现有夹具不能满足装夹定位要求,迫切需要进行分板机工装设计及定位技术研究。

1 分板机工装定位原理

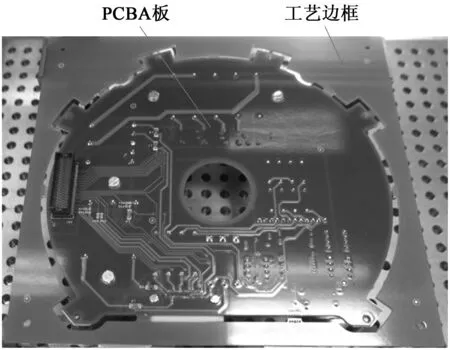

1.1 PCBA板

图1所示的PCBA板带有工艺边框,其与工艺边框之间有数个细筋相连,分板过程就是铣断细筋,使工艺边框分离[1]。

图1 PCBA板

1.2 原定位方式

图2所示的顶针为铁质材料,通过嵌在底部的强力磁铁与工作台面贴合固定,上方圆柱台阶与印制板孔配合定位,一般情况下定位精度为±0.5 mm,通过目测和手感移动,最小定位区间取决于底座的外径。顶针主要托举分板后的产品。

图2 顶针

图3所示的磁力限位块为铁质材料,通过底部的磁铁与工作台面贴合固定,上方L形台阶与印制板边缘贴合,台阶高度与顶针的圆柱台阶等高,通常采用4个磁力限位块固定印制板的4个直角边,主要托举分板前的PCBA产品工艺边框。

图3 磁力限位块

PCBA板上有3个以上的小孔,用3个分板机床自带的顶针插入孔中,可实现托举和初步定位的效果,铣断细筋后也能继续托举PCBA板,避免划伤、碰伤、铣伤等加工缺陷。然后用4个磁力限位块托举分板前的PCBA产品工艺边框,以实现加工定位。

1.3 新定位方式及要解决的问题

预先采用精确定位方式,按PCBA板上的定位小孔计算坐标点,通过调节特制顶针在限定区域内X、Y两个方向移动至坐标点上,实现3点以上的精确定位。然后盖上PCBA板,用4个磁力限位块托举分板前的PCBA产品工艺边框,以实现加工定位。

新定位方式主要解决现有分板机自带磁吸式顶针夹具不能精确定位、移动困难、定位和拔插不方便的问题。

1.4 新定位原理

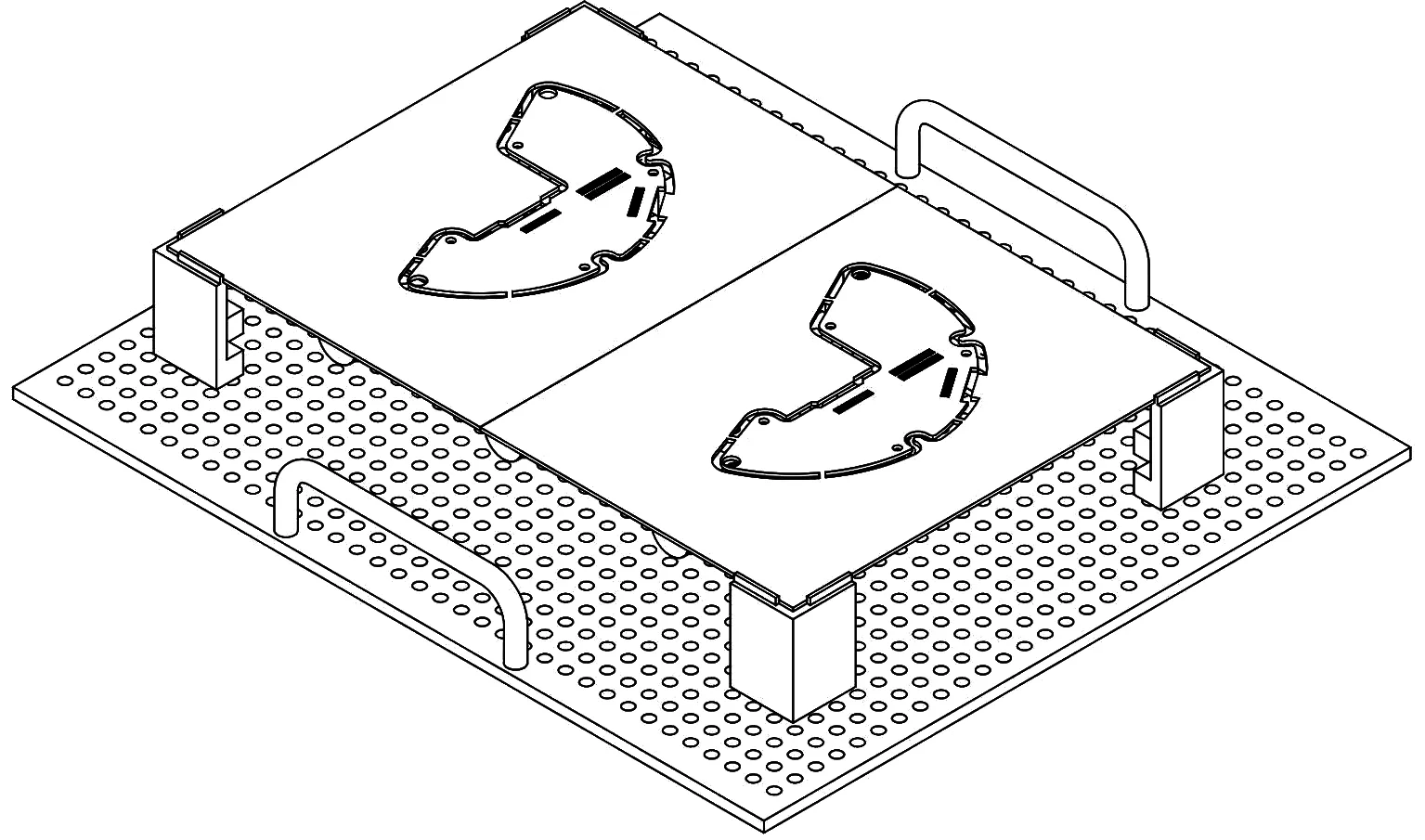

图4 分板机新工装定位原理图

2 分板机工装设计[3]

2.1 专用定位工装设计

生产中出现如下情况时,可采取专用工装定位加工。1)定位间距小于顶针和磁力限位块的间距使用范围;2)印制板上的电路过于靠边,需要避免与工装定位面接触;3)现有分板机工装不能满足定位的其他情况。专用定位工装如图5和图6所示。

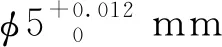

2.2 分板机新型通用定位工装的结构

根据上述定位原理设计了分板机的新型定位工装(其结构见图4)。该结构采用圆形和条形强力磁铁达到预紧作用,如顶针组件、磁力限位块的底部均采用强力磁铁与工作台面贴紧,这种由强力磁铁产生的预紧力可以满足分板过程的装夹固定。

2.3 分板机新型通用定位工装的定位依据及精度

在确定工装定位的线性尺寸时采用螺旋测微技术是实用可行的,并能获得较高的定位精度。螺旋测微所采用螺纹公称直径和螺距根据工装应用部位的空间大小和定位精度确定,常用螺距为0.5或1 mm,便于计算尺寸。螺旋测微与刻度盘配合使用,与螺旋测微器类似,刻度盘的刻度间距和定位精度与刻度盘外径相关。刻度盘自身能围绕轴线正反向旋转并能固定在旋转手柄上,目的是实现刻度归零,便于调节尺寸。

X向调节旋钮和Y向调节旋钮根据螺旋测微原理,通过M3螺纹联接推动顶针在平面X和Y方向位移,M3的螺距是0.5 mm,转一圈50个刻度,目视可调节精度为0.01 mm。考虑到工装的机械加工误差,计算的定位精度为±0.1 mm,在工装的实际装调中,也的确在这个范围内波动,并且能完全满足印制板拼版分板作业的定位要求[4]。

2.4 分板机新型通用定位工装的紧固设计

圆形和条形强力磁铁在分板机定位工装上能起到预紧作用,如顶针、磁力限位块的底部均采用磁铁与工作台面贴紧,这种由强力磁铁产生的预紧力可以满足分板过程的装夹固定。与常用的压板装夹固定相比,强力磁铁预紧固定的方式更为灵活实用,且不占空间,操作方便。这种装夹定位方式的应用需要高速铣削的支持,主轴转速为15 000~100 000 r/min,分板机床高速旋转的主轴恰好能满足这一点。同时强力磁铁预紧的装夹方式也可应用于一般钻削、冲孔加工的场合,对某些小微尺寸产品的加工比较有利,一般压板则难以满足需求。

2.5 分板机新型通用定位工装的重量要求[5]

应用于分板机床的各类工装,应当在机床移动工作台所能承受的最大重量范围内进行设计。工装超重则加速机床传动部位的磨损,缩短机床寿命。所以,在能满足定位需求的前提下,工装应首先考虑重量因素。

3 分板机工装的使用及验证

3.1 机床原夹具的使用及缺点

分板机原夹具的使用及缺点上文已经介绍,不再赘述。

3.2 专用定位工装的使用及缺点

专用定位工装以印制板外形定位,采取窄边托举的方式辅助完成分板,其定位精度能满足加工需求,但工装的加工成本和周期对生产存在不利影响,也不能满足产品多样化设计的需求,通用性差。比如有10种产品,一般就需要10个专用定位工装,而且这10个工装从设计、下料、制造是需要一定成本和时间的,一旦产品发生了变化,就需要新的专用定位工装。

3.3 新型通用定位工装的使用

分板机新型通用定位工装包括基础板、顶针组件、磁力块和提手。顶针组件包括Y向调节旋钮、X向导向块、滑块、顶针、调整块、螺钉、螺钉、弹垫、平垫、Y向导向块、条形磁铁、X向调节旋钮,使用时主要操控顶针组件来达到多点定位的目的。顶针组件在使用前,需要φ5 mm×40 mm的标准定位圆柱销插入X和Y向导向块的定位孔中统一定位基准,并将X和Y向刻度归零。

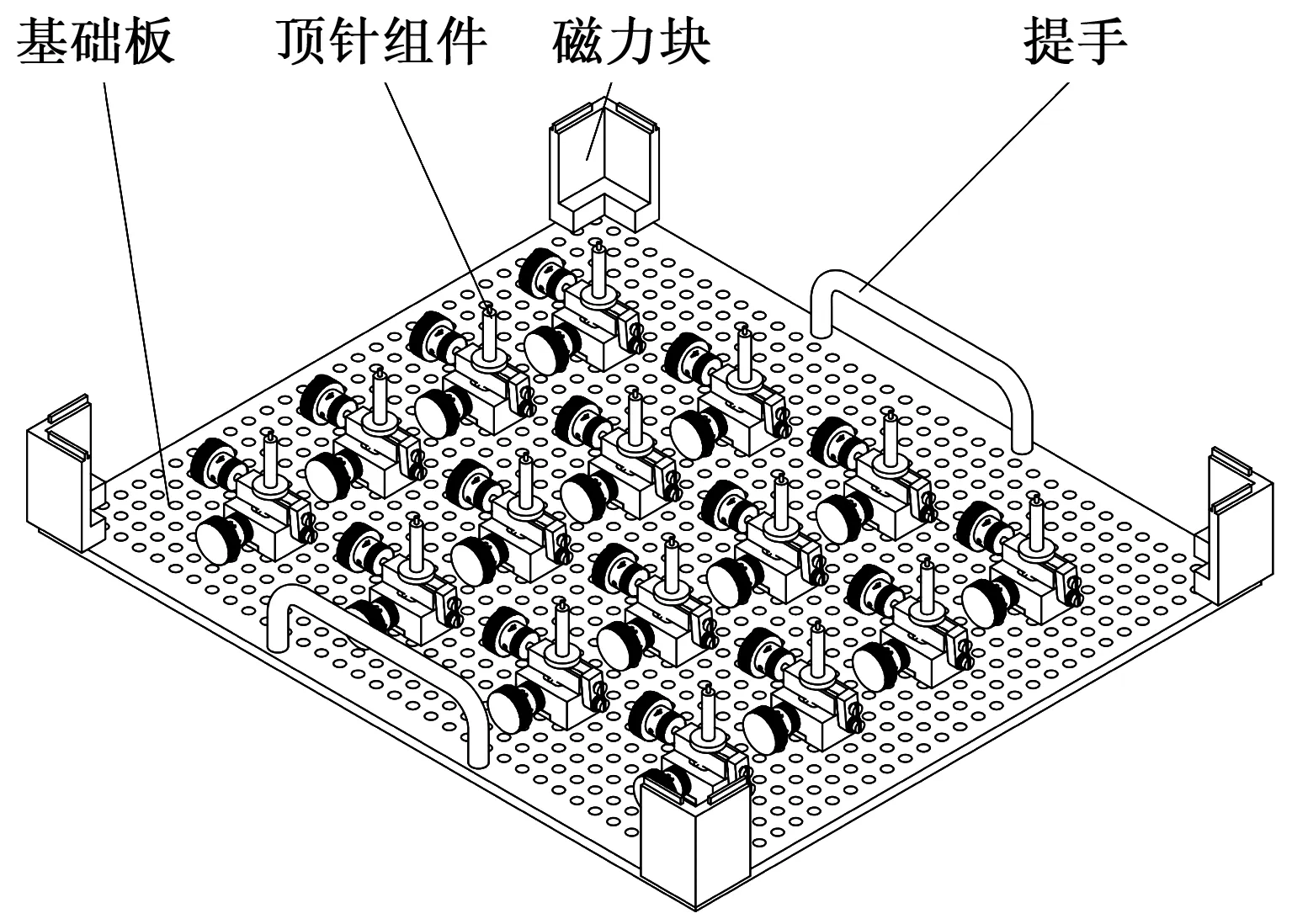

图7所示为印制板尺寸图,该印制板有5个φ2.5 mm孔,只需要选取正上方2个孔和最下方1个孔定位即可。这3个孔的换算尺寸分别为133.18、66.59和127.92 mm。

图7 印制板尺寸图

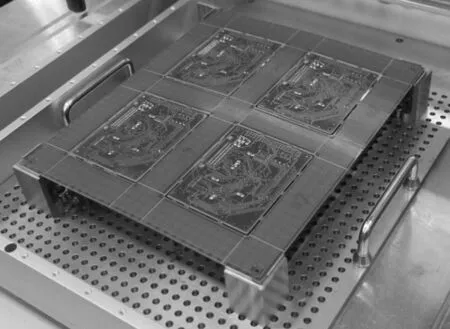

图8所示给出了定位尺寸调节转换的方法。顶针组件的最大可调距离是5 mm,以133.18 mm为例,有2个尺寸可选:130和135 mm,选取原则是尽量选差距较小的尺寸,优先选135 mm,剩下1.82 mm的调节量通过旋钮将顶针回调3圈32刻度,螺钉、弹垫、平垫固定调整块,螺钉固定顶针。此时用游标卡尺检测,顶针A和B的间距尺寸即在(133.18±0.1) mm的范围内。下来先将顶针C定在Y方向130 mm这排孔里,同时选取与顶针A距离为65 mm的这个定位孔上,就是相对于顶针A,以基础板上间距130 mm×65 mm坐标孔定位,Y向调节旋钮促使顶针C回调4圈8刻度,X向调节旋钮促使顶针C往右位移3圈9刻度,螺钉、弹垫、平垫固定调整块,螺钉固定顶针。拿印制板试配,刚好放在预定的3个定位孔里。最后用4个磁力限位块加固印制板拼版,印制板拼版效果图和实物图分别如图9和图10所示[6]。

图9 印制板拼版效果图

图10 印制板拼版实物图

多点定位可以在三点定位的基础上增加顶针组件,调节方法是相同的。

加工之前采用磁力固定块或者压板将通用工装固定在分板机床的移动工作台上,然后将待分离的PCBA板盖在预先定位的顶针上,用磁力限位块进行固定。

3.4 分板机新型通用定位工装的效果验证

分板机新型通用定位工装经过现场测试、验证,效果明显,并与机床原夹具和专用定位工装进行对比,汇总情况见表1。

4 结语

本文从分板机原定位工装的不足提出了基于PCBA分板机的专用工装、通用工装设计和定位技术研究的概要,解决了现有分板机自带磁吸式顶针夹具不能精确定位、移动困难、定位和拔插不方便的问题。通用工装可根据不同印制板组合形成相应的定位组合,节省了专用工装成本,能有效避免印制板的应力产生及划伤现象。与现有技术相比较,通用定位工装能使单个顶针在定位基础板使用范围内无死角定在任何需要的位置,应用于多个项目生产,质量稳定,验证了该工装能够满足各类印制板拼版对分板机分板定位适应性、准确性、安全性、可靠性等方面的要求,对于有分板机工装设计和应用的场合,具备较好的推广价值。随着通用工装专利授权后的应用和推广,在分板机加工领域势必会带来良性的社会效益。