17Cr2Ni2MoVNb钢直齿轮精密锻造成形技术研究*

郭云鹏,张建强,赵 富,王艳丽

(内蒙古第一机械集团股份有限公司,内蒙古 包头 014032)

1 引言

齿轮作为传递运动和动力的最基本零件之一,在工程领域有着非常广泛的应用。高性能齿轮的毛坯大多需要锻造成坯,之后加工齿形。齿轮毛坯采用自由锻工艺,自由锻工艺生产效率低,锻造后加工余量大[1]。无飞边模锻,又称闭式锻造[2-3],相对传统加工方法而言,它不仅可使齿轮加工的材料利用率由目前的40%左右提高到70%以上,而且可以提高齿轮强度20%以上,生产效率40%左右[4]。此外,传统的制造工艺是通过自由锻或普通模锻制坯、切削齿、孔等工序成形,效率低,材料浪费严重,并且切断流线成形的齿强度差,齿根容易断裂,此生产过程竞争力越来越弱[5]。在机械领域应用广泛的直齿轮,其制造工艺直接影响服役性能,如噪声[6]和产品寿命[7]等,而众多研究表明,钢铁材料组织性能具有遗传性[8-9],因此从锻造开始严格控制其组织性能很有必要。

采用精锻技术生产齿轮可以取得显著的经济效益,且精锻已成为趋势[10],但直齿轮由于齿形(特别是上下角隅处)充填困难,需要较大的成形力,引起凹模型腔壁压强过大,导致凹模容易开裂[11],因此需要针对所选材料进行锻造工艺探索和研究。本文以17Cr2Ni2MoVNb钢直齿轮为研究对象进行原料坯尺寸设计、精锻模具和锻造工艺参数设计、齿形模具设计、零件锻造有限元分析等研究,开展了17Cr2Ni2MoVNb钢直齿轮精密成形技术研究,实现了小模数直齿轮的批量生产制造,为直齿轮精密成形的广泛应用奠定了基础。应用闭式锻造可提高齿轮材料利用率,获得更好的力学性能提升齿轮质量增加服役时间,以满足产品长寿命的要求,从而减少碳排放,为实现双碳目标提供相应的技术支撑。

2 试验材料及过程

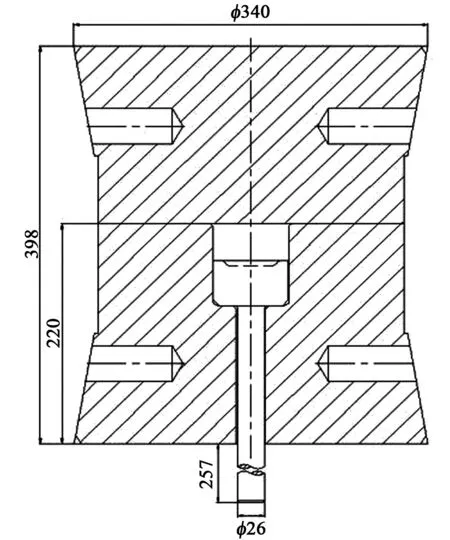

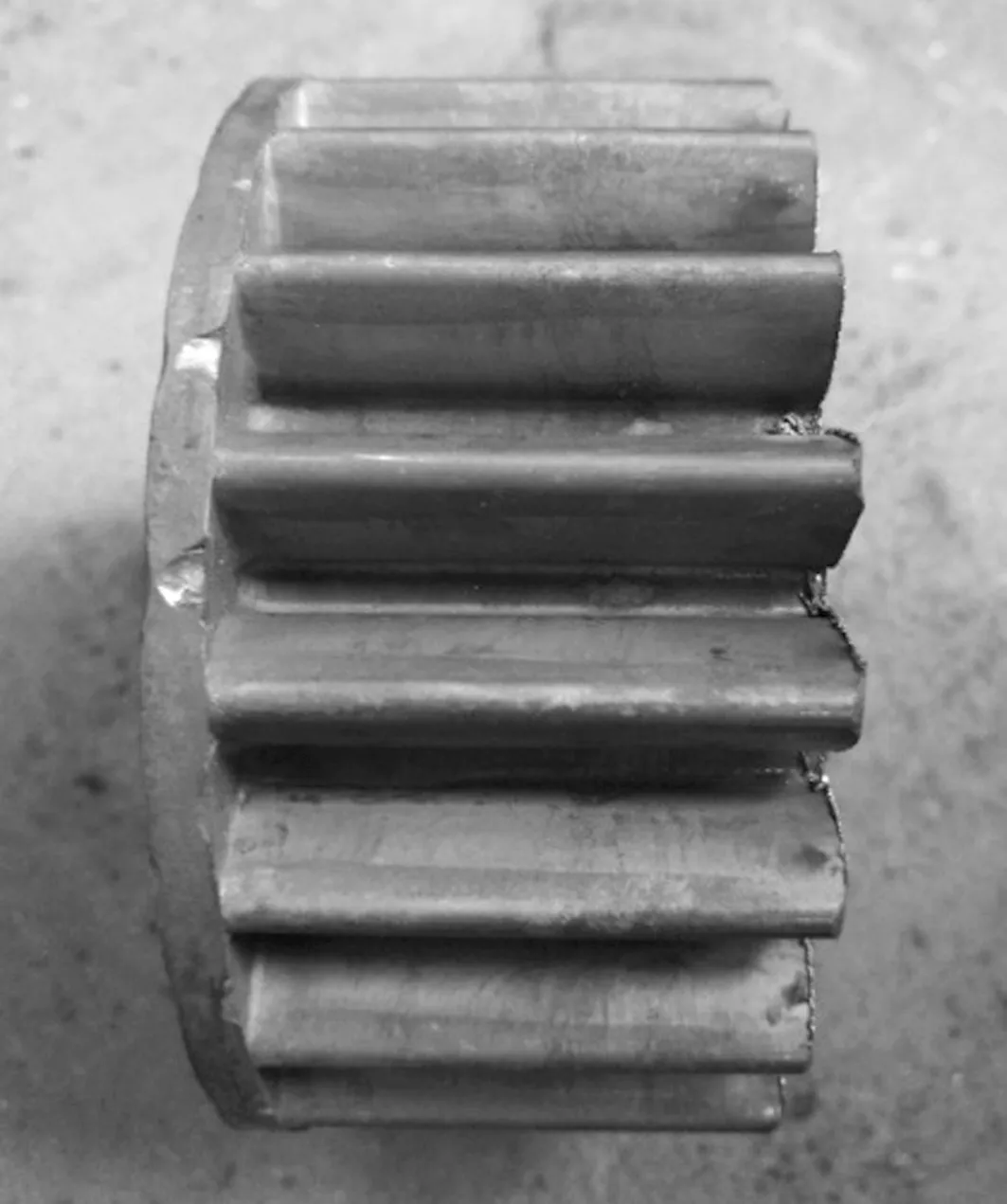

本文选用的直齿轮材料为17Cr2Ni2MoVNb钢(成分见表1),相关参数见表2。试验齿轮如图1所示。试验设备选用NPS2500/4000型2500 t螺旋压力机,配备500 kW×2双工位中频感应加热炉进行锻造。设备拥有顶出机构,产品精度高,质量稳定。配合精密加工的模具进行齿轮齿形的闭式锻造成形试制,为实现直齿轮小批量的生产制造,在提高齿轮材料利用率的同时,对提升该行星轮的加工效率也有很好的效果。

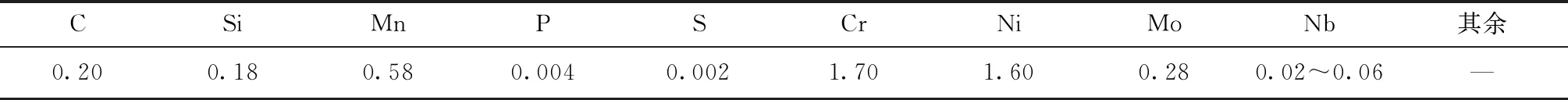

表1 17Cr2Ni2MoVNb钢材料成分(质量分数) (%)

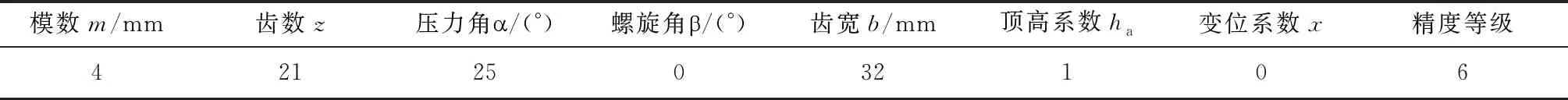

表2 直齿轮参数

图1 试验齿轮

3 试验结果及分析

3.1 锻造试样力学性能及组织分析

首先制备试样,对17Cr2Ni2MoVNb钢材料锻造工艺及性能进行分析,获得17Cr2Ni2MoVNb钢材料不同锻造工艺下力学性能及组织状态。

通过改变锻造工艺参数(温度、变形率等),检测锻造工艺对带状组织的影响。获得不同锻造比及锻后热处理温度的试样,再进行拉伸、冲击等力学性能检测及晶粒度、带状组织及夹杂物等金相检测分析试验,为17Cr2Ni2MoVNb钢锻造工艺的确定提供数据支撑。不同锻造比和锻后热处理温度制备试样情况见表3。

表3 锻造试样规格及状态

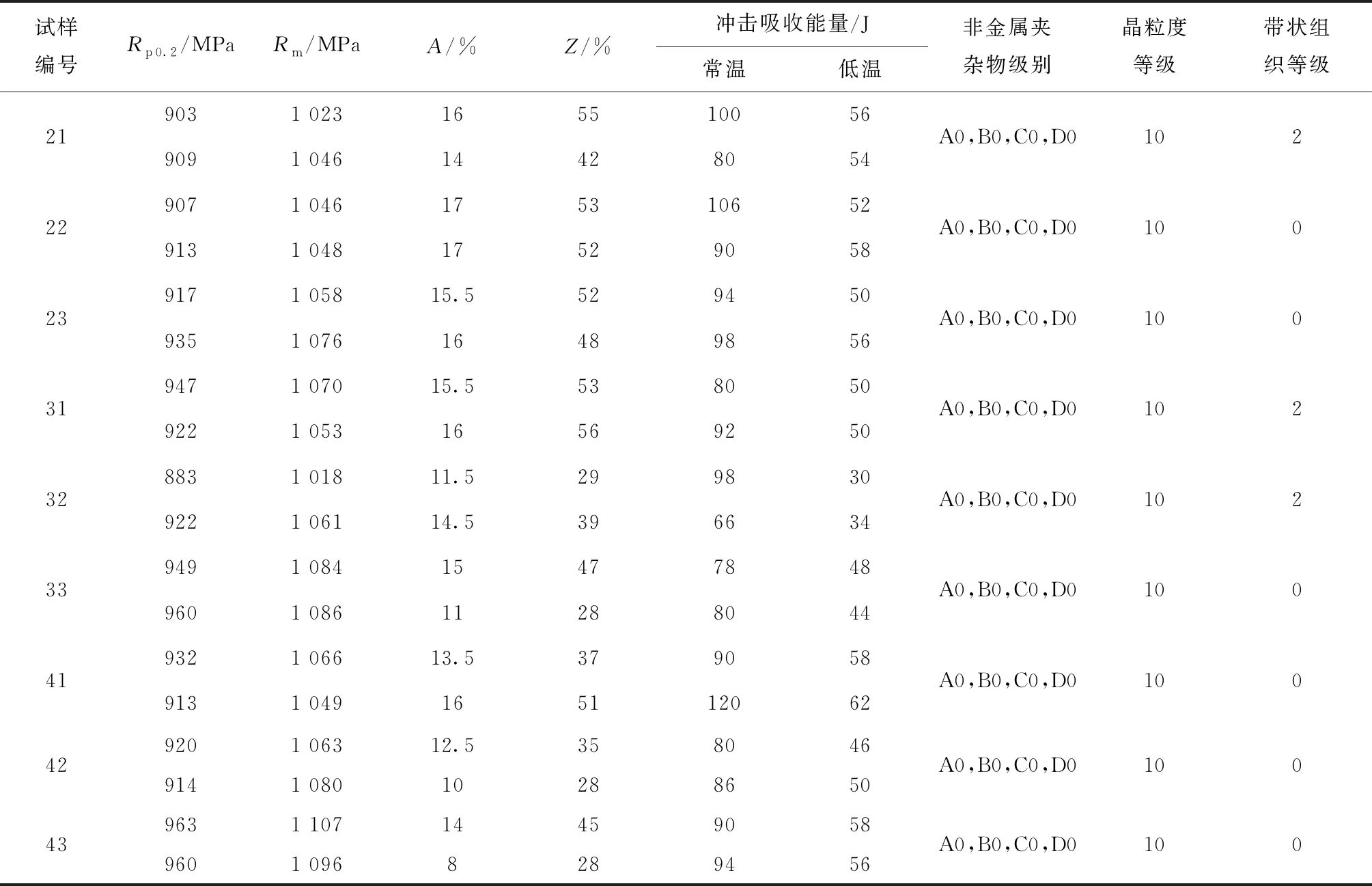

采用制备的试样进行力学拉伸、冲击、非金属夹杂物、晶粒度及带状组织的检测,检测结果见表4。

表4 锻造试样检测结果

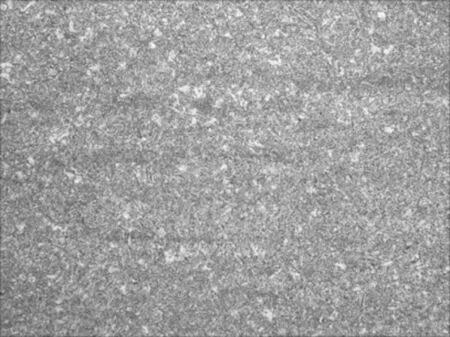

通过不同锻造试验及分析检测,获得了锻造比、正火温度等锻造工艺参数改变后试样组织及力学性能的变化,17Cr2Ni2MoVNb钢锻后带状组织等级≤2级,晶粒度等级为10级(见图2)。并且锻造比越大(变形量大),锻造正火温度越高,带状组织及晶粒度越优;同时随着锻造比增加,屈强比有一定的下降趋势,这可为后续直齿轮精锻成形原材料尺寸的选择提供数据支撑。

a) 带状组织0级

b) 晶粒度10级

3.2 直齿轮精密锻造成形技术研究

目前,直齿轮常规制造流程为下料→自由锻→粗车→精车→滚齿/插齿→渗碳热处理→磨端面→磨内孔→磨齿。该制造流程中滚齿/插齿加工余量大,不仅效率低下,而且破坏了轮齿部位连续、完整的金属流线,严重影响了齿轮的承载能力和服役寿命。因此,通过对齿轮精密锻造成形制造过程进行研究,将直齿轮制造流程更改为下料→精密锻造→端面及内孔精加工→渗碳热处理→磨内孔及端面→磨齿。

3.2.1 锻造工艺分析

根据精锻齿轮技术要求和结构特点,锻造工艺采用闭式锻造方法进行热锻成形,并根据结构件锻造成形特点将坯料初锻温度设定在1 000~1 100 ℃,以减小变形抗力,提高齿部成形精度,获得较完整的金属流线形态。

3.2.2 锻件设计

根据齿轮典型样件尺寸规格,通过齿轮精密成形毛坯研究,考虑齿形部分磨削余量为0.6 mm,齿根不留磨量,同时为保证磨量尽可能均匀,增加变位+0.15,外径考虑齿顶充满可能局部不足,加放加工余量,端面留机械加工余量,并设置分流腔,以减小成形抗力并容纳多余金属,内孔为挤压变形区,留有机械加工余量。按上述参数设计的锻件图如图3所示。

图3 直齿轮锻件图

3.2.3 坯料设计

坯料选用棒料,根据锻造变形特点,分析计算锻件图与坯料体积应基本相等,并保证加热后略小于模具齿根圆直径,方便放入模具形腔中进行闭式锻造,初步确定坯料尺寸为φ50×(84±1),单位为mm。坯件尺寸设计如图4所示。

图4 坯料图

3.2.4 模具设计

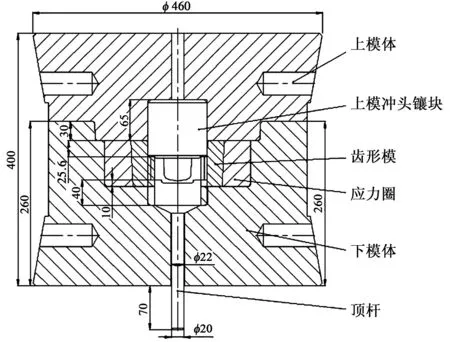

3.2.4.1 闭式锻造预锻和终锻模具设计

为保证齿轮成形完整,采用预锻+终锻,出模由顶杆顶出,保证终锻成形精度,顶出杆设计为与齿形腔间隙配合的形状,使顶出时锻件受力均匀,从而提高锻造齿轮精度,上下模采用T型螺丝与设备床身和滑块连接。闭式锻造模具总图如图5所示。

a) 预锻模具图

b) 终锻模具图

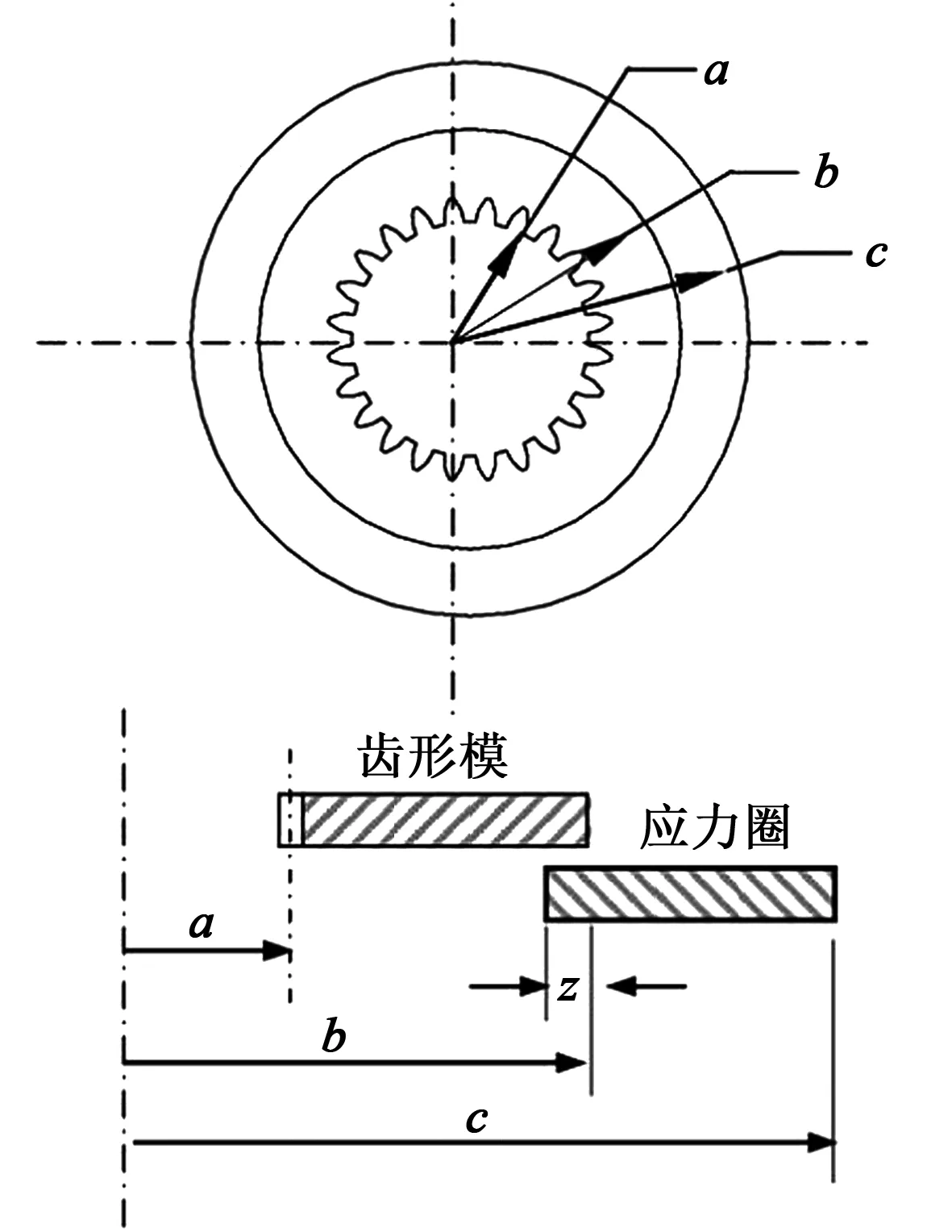

3.2.4.2 齿形模具设计

为了增强模具的变形能力和使用寿命,通常采用预应力法,将模具箍在一层或多层应力圈内,相邻的应力圈在接触面处会产生一个向内的预应力,经过几层叠加施加于最内部的模具上,能够充分抵消经过锻件传递到模具上的锻造压力,使得模型能够承受的最大压力得到提高,改善模具的受力状况,使得模具能够承受更高的压力。装有单层应力圈的齿形模如图6所示。

图6 装有单层应力圈的齿形模

3.2.5 闭式锻造有限元分析

通过上述锻件、坯料以及模具的设计结果,进行闭式锻造工艺过程模拟,分析齿轮成形特点,为齿轮锻造工艺参数及验证锻造工艺参数与材料特性之间的关联性提供依据,并为齿轮精锻过程及工艺参数提供参考。

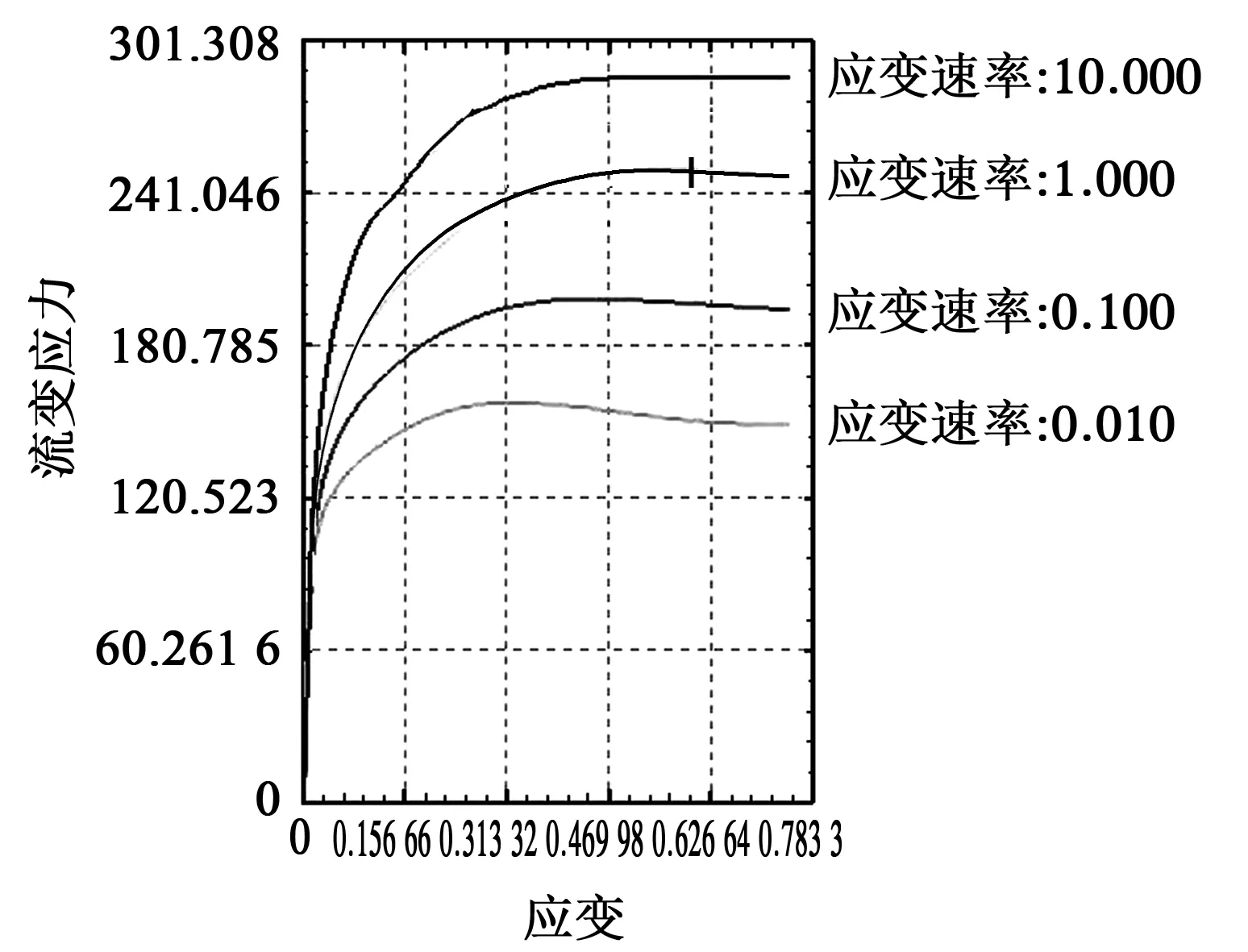

3.2.5.1 坯料材料参数

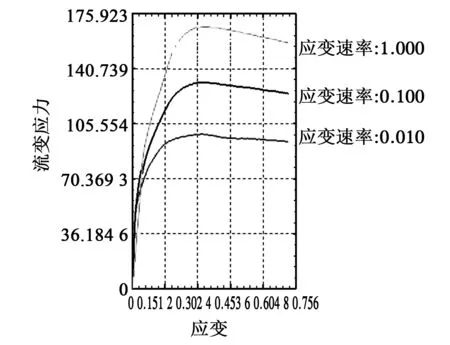

为了满足成型过程CAE分析的需要,根据材料高温流变特性研究测量的材料高温应力-应变曲线,结果如图7所示。可见,应变速率相同时,材料温度越高,流变应力越小。

a) 800 ℃

b) 900 ℃

c) 1 100 ℃

3.2.5.2 成型过程CAE分析

设置锻件材料为弹塑性体,模具材料设置为刚性体;坯料与模具之间采用剪切摩擦条件,摩擦因子取0.3;锻造温度设为1 050 ℃;上下冲头挤压速度为300 mm/s。

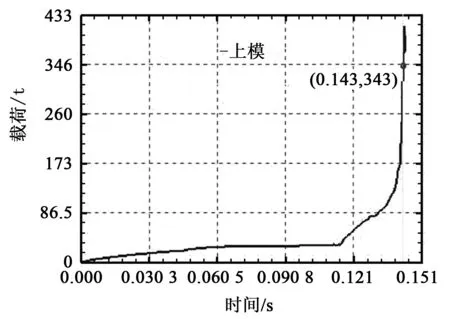

不同压下量齿轮变形情况模拟结果如图8所示。经分析,当压下量为41.2 mm时,轮齿底端部分已经基本充满,轮齿中间及上端部分开始逐步成形;当压下量为42.9 mm时,成形结束,获得完整的齿形。此时成形沿着轮齿分布较为均匀。

a) 压下量为41.2 mm

b) 压下量为42.9 mm

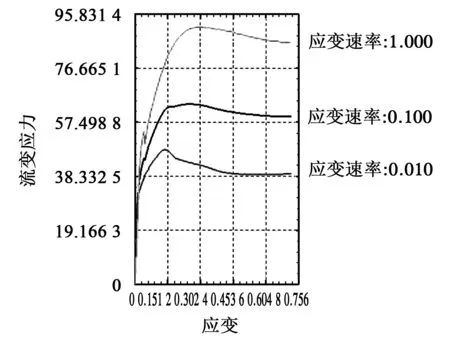

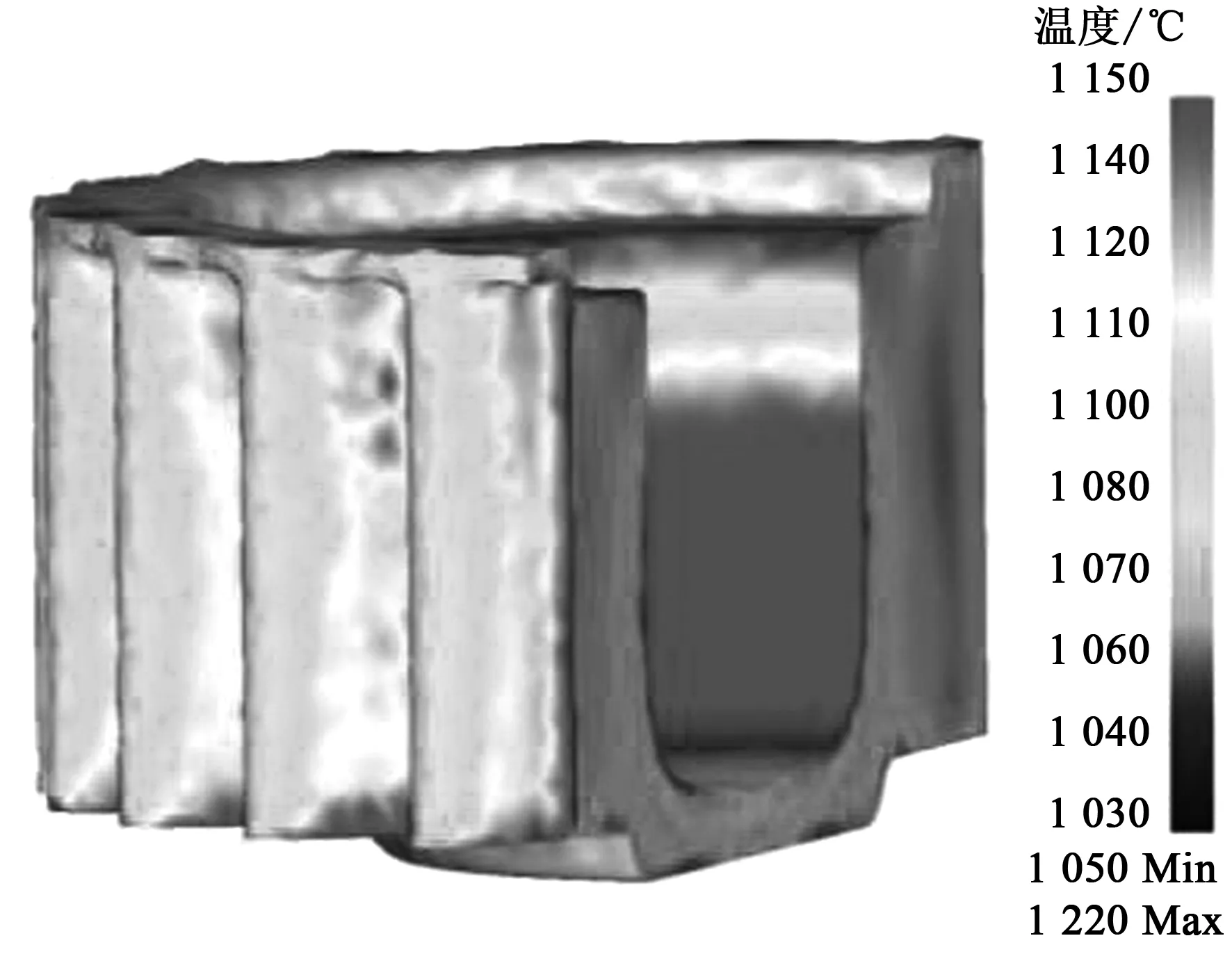

对模拟成形后锻件的温度及成形受力进行分析,不同压下量温度的变化如图9所示。齿轮在精密锻造成形过程中,由于齿轮底端部先与模具接触,随着冲头施加压力,压下量的变化,坯料从齿根部位开始变形,直至齿形完全充满,并在成形过程中,由于齿根及齿顶底端局部位置与模具直接作用,此部位温度变化较高;模具顶端随时间的延长受力变化如图10所示,并且随着齿轮的成形,所受载荷的变化逐渐增加,并在齿部角隅成形时,所受载荷速度直线增加,达到最大。

b) 压下量为42.9 mm

图10 成形过程中载荷的变化

3.2.6 直齿轮闭式锻造结果

通过以上直齿轮锻件、毛坯及闭式锻造模具设计,并对仿真模拟结果进行分析,认为以上设计方案可行,开展了闭式精锻模具及直齿轮锻造实物验证。图11所示为闭式锻造模具,图12所示为直齿轮精锻实物样件。

图11 闭式锻造模具

图12 精锻直齿轮实物图

3.2.7 锻造流线分布

通过对直齿轮精密锻造成形后进行解剖,测量了零件的锻造流线分布,流线分布与锻件的外形基本一致(见图13),可见锻造流线基本完整,没有被破坏。

图13 锻造流线

3.3 直齿轮闭式锻造小批量制造

根据上述试验结果,确定直齿轮闭式锻造工艺流程为中频感应加热→压扁→预锻→终锻→出模;坯料尺寸为φ50 mm×84 mm;锻造温度为:模具预热温度200~300 ℃,始锻温度1 050 ℃;锻锤速度为0.3 m/s;润滑剂采用水基石墨。并完成了直齿轮闭式锻造小批量制造(见图14)。

4 结语

通过上述研究可以得出如下结论。

1)通过不同锻造试验及分析检测,获得了17Cr2Ni2MoVNb钢材料在锻造比、正火温度等锻造工艺参数改变后试样组织及力学性能变化:锻后带状组织等级≤2级,晶粒度等级为10级,并且锻造比越大(变形量大),锻造正火温度越高,带状组织及晶粒度越优;同时随着锻造比增加,屈强比有一定的下降趋势。

2)完成直齿轮闭式锻造工艺仿真分析,以及直齿轮锻件图及闭式锻造模具设计及制造,实现了模数4 mm、齿数21直齿轮的精锻成形制造,得到的试验直齿轮锻造流线完整,符合锻造成形过程状态。

3)采用“中频感应加热→压扁→预锻→终锻→出模”的直齿轮闭式锻造工艺流程,坯料尺寸为φ50 mm×84 mm,锻造温度为:模具预热温度200~300 ℃、始锻温度1 050 ℃,锻锤速度为0.3 m/s,采用水基石墨润滑剂,完成了模数4 mm、齿数21的直齿轮的小批量制造。

4)本文采用闭式锻造工艺实现了直齿轮的小批量制造,可推广应用于尺寸相似且基数较大的行星轮制造,不仅可提高材料利用率、实现加工效率提升,而且可为满足产品长寿命的要求及获得更好的力学性能、提升齿轮质量、增加服役时间提供制造方法。