基于BP神经网络双对数算法的刀具磨损分析及寿命预测研究

燕洋妞,何世文,林孝良,伍小波,林益斌

(1.湖南工业大学材料与先进制造学院,湖南 株洲 412007;2.株洲华锐精密工具股份有限公司,湖南 株洲 412000)

随着工业信息化的快速发展,优质化及高强度的金属材料逐渐成为工业用料的主流,在机械加工过程中,切削刀具的磨损对工件的质量、加工成本、生产安全等产生不同程度的影响。目前,国内外对刀具磨损状态及使用寿命的预测研究发现,影响刀具磨损及寿命长短的因素很多,如刀具的材质、切削参数及设备运行状态等。

在已有的刀具磨损检测和寿命预测的研究中,刀具磨损状态监测方法主要是直接监测法与间接监测法[1];直接监测法是对刀具进行直接测量,而间接方法利用切削过程中测量的切削参数来反映刀具的磨损变化[2]。在多元化信息融合下,多种刀具磨损检测及寿命预测方法不断的被探索验证。陈小康提出基于Bagging集成高斯过程回归模型的刀具寿命预测[3],对提取的信号进行时频域特征分析,根据贝叶斯概率计算得到各子模型的权重,再对其输出进行融合得到了刀具寿命预测值。何一千等基于BP神经网络数控机床刀具磨损状态识别方法,利用采集的三相电流信号[4],通过BP神经网络建立三相电流信号特征向量与刀具磨损状态之间的联系,经过训练多组未知样本表明该方法能够判定刀具的磨损状态。方喜峰等人建立基于BP-RBF神经网络的刀具寿命预测模型[5],采用最小二乘法对刀具寿命预测数学模型进行非线性拟合,与传统BP神经网络模型进行试验仿真比较,BP-RBF神经网络在刀具寿命预测上具备有效的预测精度。

1 试验方法及过程

本试验刀具磨损检测采用光学成像法,利用交叉对比改变影响刀具磨损主要因素的切削参数[6],再对后刀面磨损值VB与时间T进行双对数化分析;建立基于BP神经网络结合双对数算法的刀具磨损分析与寿命预测模型仿真计算,如图1所示。

图1 刀具磨损检测寿命预测模型

本试验在外圆车削无冷却的条件下,采用半精加工的CVD涂层非合金钢刀具,主切削刃后角是0°,有孔且断屑槽为双面,内切圆直径为12.70 nm,刀片厚度为4.76 mm,刀尖圆弧半径为0.8 mm。切削材料是42CrMo,硬度为140~180 HB。试验参数范围V=200~300 m/min;f=0.2~0.3 mm/r;ap=1~2 mm,其中V为切削速度、f为进给率、ap为切削深度。采用表面粗糙度仪测试被加工材料表面的粗糙度,试验设计方案见表1。

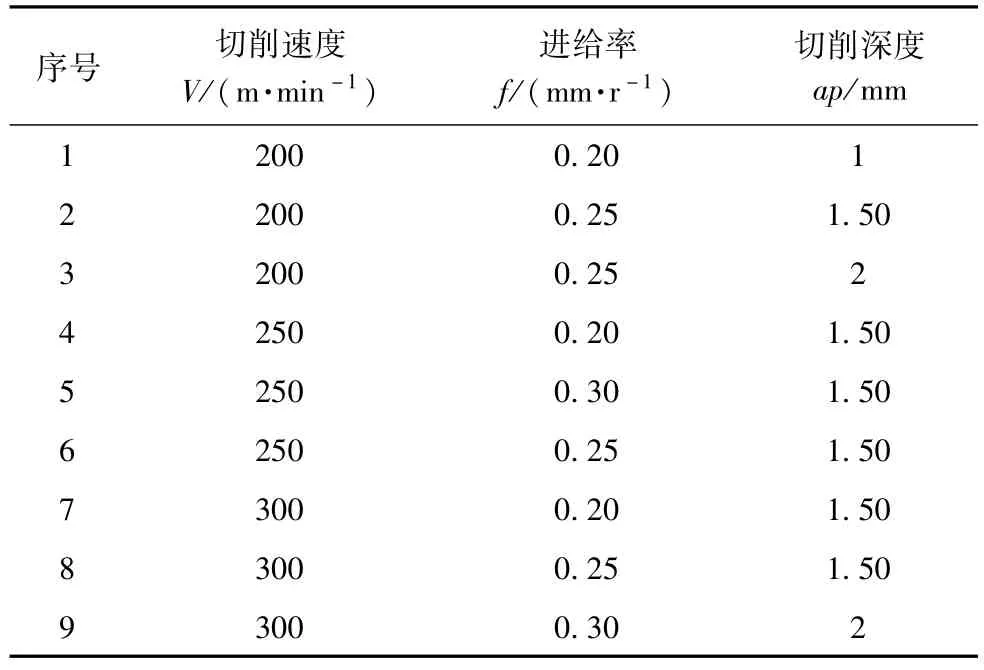

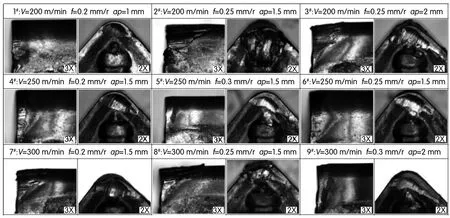

表1 试验设计方案

刀具磨钝标准依照国家标准GB/T 16461—1996规定,当刀具后刀面平均磨损宽度VB为0.2 mm或后刀面最大磨损宽度VBmax达到0.6 mm时,刀具达到磨钝标准判定失效[7]。试验过程中被加工材料的去除量和表面的粗糙度范围、刀具的寿命和失效形式见表2[8]。

表2 刀片切削试验过程数据记录

2 试验结果与分析

2.1 刀具磨损

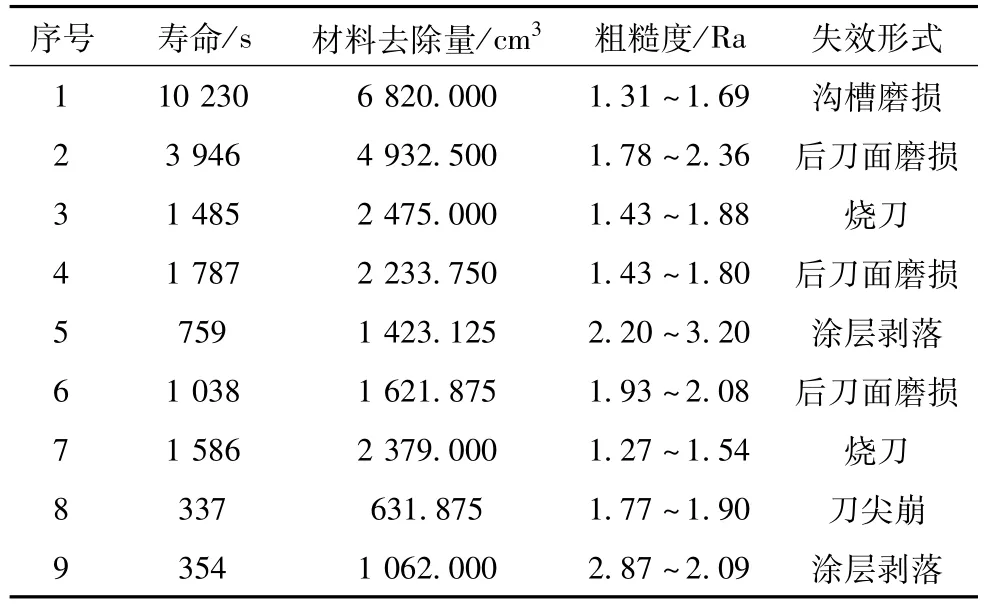

试验刀具达到磨损标准时前、后刀面对比如图2所示,从图2可以看出,刀具均发生如沟槽磨损、后刀面磨损、烧刀、涂层剥落、刀尖崩等不同程度的剧烈磨损,严重磨损主要是以烧刀、涂层剥落为主。

图2 刀片达到磨损标准时前后面刀片对比照片

2.2 失效过程分析

将后刀面磨损值与切削时间对数化之后绘制如图3所示,横坐标为刀具磨损寿命时间T对数值,纵坐标为刀具的后片刀面的平均磨损宽度值VB对数值。

图3 后刀面磨损规律双对数变化规律

图3(a)表示切削速度为Vc=200 m/min时后刀面磨损量的双对数变化曲线。其中3#刀片有两种变化规律:点划线的磨损规律表示其后刀面初始磨损值低于2#刀片,甚至低于1#刀片,这种情况不可能出现,而2#与3#的切削速度、进给量相同,切削深度变化的单因素试验对比,因此,虚线的更符合磨损规律。图3(b)为V=250 m/min,ap=1.5 mm时后刀面磨损量的双对数变化曲线,此组为进给量单因素变化的磨损规律对比;图3(c)只有7#刀片一组变化规律,因为8#、9#刀片寿命太短,采集后刀面磨损量少;图3(d)为f=0.25 mm/r,ap=1.5 mm时后刀面磨损量的双对数变化曲线,为切削速度单因素变化的磨损规律对比。

后刀面磨损量双对数化后基本遵循线性变化规律。线性变化有两个主要评价参数,一是截距,表示后刀面初始磨损量,采用刀片切削100 s时观测的后刀面磨损值作为初始磨损量;二是斜率,表示后刀面不同的磨损速率。根据双对数线性变化规律可得出以下结论:

1.在一定范围内,只改变一个切削参数的单因素磨损曲线只有截距的变化,斜率变化很小或无变化;随着单因素切削参数的增大,截距也增大,即后刀面的初始磨损量增大。

2.改变多个切削参数,截距和斜率均会发生改变;随着多个切削参数的增大,截距和斜率都增大,即后刀面的初始磨损量和磨损速率都增大。

3 刀具寿命预测模型构建

3.1 BP神经网络模型

BP神经网络是一种非线性多层前向反馈网络,又称误差反向传播神经网络;一般分为三层,分别是输入层(input layer)、隐含层(hider layer)和输出层(output layer),这三层中的每一层只影响下一层的神经元状态,若得不到期望输出,则进行反向传播;其原理是利用现有的数据找出输入与输出之间的权值关系,再利用权值关系进行运算仿真,最终根据调整的参数建立模型,获得最优的实际输出值。

3.2 BP神经网络结合双对数刀具寿命预测模型的构建

根据前期的试验数据依据可知,影响刀具寿命的主要因素是由刀具直径、切削速度、切削深度、切削宽度、每齿的进给量以及刀具齿数等[9],刀具寿命计算公式如式(1):

式中:Cr为刀具耐用度系数;Dq0为刀具直径;Vc为切削速度;Ap为切削深度;Fz为每齿进给量;Aw为切削宽度;Z为刀具齿数;x、y、u、p、q为刀具寿命影响指数。

为了避免增加BP神经网络算法的复杂度和冗余度,以及确保刀具使用寿命预测的精准性和高效性,因此对神经元种类个数进行分析整理确定使其形成正反馈导向。由公式(1)可以确定将6种加工参数作为输入层的神经元,刀具使用寿命作为输出神经元;通过刀具试验使用寿命计算可预测刀具寿命以及推荐最佳切削速度,如图4所示。

图4 BP神经网络刀具寿命预测模型

根据BP神经网络自身所具备的开发特性,因此设计输出与输入的关系时,BP神经网络算法能做到更加贴合相应的函数逼近。借助理论算法建立模型对源代码进行开发设计,经过多次网络训练测试得出更好的预测精度[10],如图5所示。

图5 BP神经网络双对数化刀具寿命预测流程图

基于MATLAB软件进行初始化网络,通过输入样本来确定输入和输出的维数。

1.初始化输入层、隐含层和输出层神经元之间的权值V、W,设置学习率和激活函数。

2.隐含层输出如式(2):

式中:X为输出变量;ωij、aj分别表示输入层和隐含层间的连接权值及阈值,隐含层输出为H;j是节点数;f是激活函数。

3.计算输出层如式(3):

式中:ωjk、bk分别是连接权值和阈值。

4.计算误差e如式(4):

式中:Yk是预测值;Ok是实际期望值。

5.更新权值和阈值,通过预测误差e对网络连接权值更新如式(5)~式(8):

式中:η为 学 习 率;ω(j+1)(k+1)为 新 权 值;aj+1为 新阈值。

6.判断迭代是否结束,若否则返回式(2)重新计算隐含层的输出。根据经验公式确定隐含层点数[11],如式(9):

式中:j是隐含层节点数;n、m分别是输入层与输出层节点数;l为1~10间的常数。

3.3 算法计算结果

本次试验数据结合算法计算实现了预测刀片寿命及切削速度推荐,BP神经网络结合双对数算法的寿命预测模型见表3,标准差低至0.4,偏离度已降低至0.2%左右,偏离值降低至0.1,该模型的切削速度推荐值是能够准确有效的推荐最佳切削速度指导刀具的使用见表4。

表3 刀片寿命计算表

表4 切削速度推荐

4 结 论

根据改变影响刀具磨损性能与耐用度的不同参数,分析刀具在不同的加工参数下的磨损进行失效分析,结果表明:

1.刀片磨损以后刀面磨损为主,其中试验刀片在车削过程中出现了烧刀、月牙洼沟槽磨损、涂层脱落以及刀尖蹦的现象。

2.将刀具每次观测时后刀面磨损值与观测时间进行双对数化后分析可得基本遵循线性变化规律:在一定范围内,只改变一个切削参数的单因数,磨损曲线只有截距的变化,斜率变化很小,且随着单因素切削参数的增大,截距增大;改变多个切削参数的多因素磨损曲线,截距与斜率均发生改变,且随着多个切削参数的增大,截距和斜率都增大。

3.由仿真结果偏离值降低至0.1,偏离度降低至0.2%左右,BP神经网络结合双对数变换算法从一致性和试验结果的符合度上均高于单纯采用BP神经网络作为预测算法的计算结果,能更精确预测刀具在不同切削参数下的使用寿命。