草方格铺设车传动系统设计与分析

王清强

(陕西能源职业技术学院 煤炭与化工产业学院,陕西 咸阳 712099)

0 引言

近年来,我国对土地沙漠化治理高度重视,采取了一系列重要措施来防风固沙和保护生态环境,在沙漠铺设草方格沙障是防风固沙的最有效措施。现阶段,依靠人工铺设草方格沙障存在劳动强度大、效率低等问题,所以越来越多的学者开始对铺设草方格沙障的机器进行研究,从而达到机器代替人工作业,解放人力、提高劳动效率的目的[1]。然而,沙漠草方格铺设车传动系统是草方格铺设车的重要组成部分,其结构设计是否合理将直接影响铺设车铺草速度和铺草质量。因此,本文对铺设车传动系统进行设计,并对该传动系统的带传动、链传动、齿轮传动的结构参数进行精确计算,同时采用有限元分析软件对主要受力部件驱动链轮进行静力学分析,对其强度进行校核。

1 传动系统方案设计

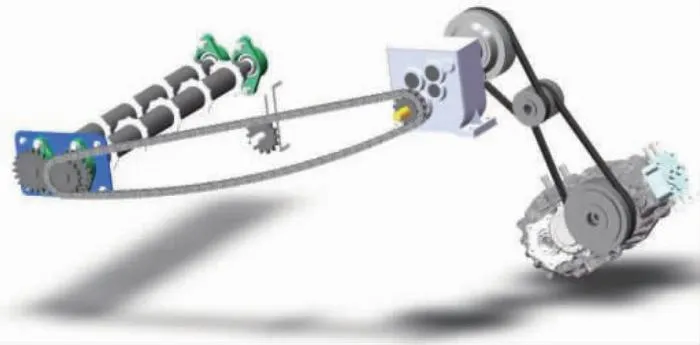

草方格铺设车动力传动系统在设计时需要确保履带前进速度和齿辊铺草速度相匹配,根据实际工况设计的传动系统方案如图1所示。该传动系统包括两部分:第一部分为履带行走部分,通过带传动将动力传递到减速箱,经减速增矩后将动力传递给履带,实现了铺设车的前进;第二部分为齿辊铺草部分,该部分通过带传动、减速箱、链传动和齿轮传动将动力传递给齿辊,通过齿辊圆周转动带动草帘子的铺设。根据传动系统方案,采用SolidWorks软件建立传动系统三维模型如图2所示。

1—柴油机;2—小带轮;3—大带轮;4—大变速箱;5—联轴器;6—履带;7—小链轮;8—Ⅳ轴;9—从动齿轮;10—齿辊;11—V轴;12—主动齿轮;13—大链轮;14—小变速箱;15—大带轮;16—I轴;17—Ⅱ轴;18—Ⅲ轴;19—电机轴。

图2 传动系统三维模型

2 传动系统计算

2.1 发动机选择

由于在沙漠作业,故选择柴油机作为发动机,额定功率P0=3.6kW,额定转速n0=3 200r/min。

2.2 履带前进速度

大变速箱整体购置,速比为34∶1,大变速箱输入轴带轮基准直径为144mm,两槽。柴油机输出轴小带轮直径为76mm,三槽,大变速箱输出轴每转一圈履带前进0.5m,所以履带前进速度υd为

(1)

2.3 计算总传动比和分配比

1)总传动比是由柴油机输出轴转速n0和铺草机构齿辊转速nc决定。为保证铺草速度和履带前进速度相匹配,齿辊转速nc计算如下:

(2)

式中:d1为齿辊圆盘直径,取d1=85mm;η为铺草效率,取η=0.85。

所以总传动比i为

(3)

2)根据总传动比对各传动部分传动比进行分配,取V带传动比i1=1.9;小变速箱采用外购,为二级减速,其传动比分别为i2=3,i3=4;链传动i4=1.25,齿轮传动比i5=1[2]。

2.4 计算传动装置运动参数

为了便于后续分析计算,查阅《机械设计手册》[3],对各轴转速和各轴输入功率进行计算。由于草帘子质量很轻,齿辊在铺草过程中消耗的功率很小,取整个发动机功率的15%进行计算。即第二部分传动系统的输入功率Pd=3.6×15%=0.54kW,计算结果见表1。

表1 传动装置运动和动力参数

2.5 带传动设计

由表1可知,柴油机额定转速n0=3 200r/min。第二部分传动系统电机输入功率Pd=0.54kW,V带传动比i1=1.9。

1)确定计算功率Pc

Pc=Pd×Ka=0.78(kW)

(4)

式中Ka为工况系数,取1.44。

2)选择普通V带型号

根据Pc=0.78kW,n0=3 200r/min,查《机械设计手册》,选用Z型V带。

3)确定带轮基准直径

选取小带轮基准直径dd1=76mm,大带轮基准直径dd2=i1×dd1=144mm。

4)初定中心距α0

0.7(dd1+dd2)≤α0≤2(dd1+dd2)

(5)

通过计算得到α0的取值范围为154~440mm,取α0=210mm

5)计算带长Ld0

(6)

查《机械设计手册》,选取带基准长度Ld=800mm。

6)确定实际中心距α

(7)

7)确定带的根数

由于齿辊带动草帘子运动过程中需要克服的阻力很小,选择单根V带就可满足传输要求。

8)设计结果

选择Z型V带,轮基准直径dd1=76mm,dd2=144mm,中心距α=225mm,带的根数Z=1。

2.6 小变速箱

小变速采用外购,属于二级减速,总传动比为12∶1。

2.7 链传动设计

链传动主要用在要求工作可靠、两轴相距较远、低速重载、工作环境恶劣等场所。由于草方格铺设车在沙漠作业,环境恶劣,又是低速,所以此部分传动选择链传动,以下是对整个链传动的设计过程。

由表1传动装置运动和动力参数可知,主动链轮转速n4=140r/min,传动比i4=1.25,链轮输入功率P4=0.44kW。

1)选择链轮齿数

取小链轮齿数z1=12,大链轮齿数为

z2=i4×z1=15

(8)

2)确定计算功率Pca

Pca=KaP4=0.6(kW)

(9)

式中Ka为工况系数,参考《机械设计手册》,取1.4。

3)选择链条型号和节距

据Pca=0.6kW,n4=140r/min,查《机械设计手册》可选链条型号为10A,链条节距为p=15.88mm。

4)计算链节数和中心距

初选中心距a0=(30~50)p,取a0=750mm。相应的链长节数为

(10)

取链长节数Lp=107节。查《机械设计手册》可得中心距计算系数f1=0.244,则链传动的最大中心距为

a=f1p[2Lp-(z1+z2)]=725(mm)

(11)

5)设计结果

滚子链型号:10A-1×107(查《GB/T1243—1997》标准),链轮齿数z1=12,z2=15,中心距a=725mm。

2.8 齿轮传动设计

为了使两齿辊异向旋转,从而使草帘子从上至下铺设到地面上,而齿轮啮合转动时,两齿轮转动方向符合异向旋转,所以在齿辊的外端加装两大小相同的齿轮。在设计齿轮参数时需考虑两齿辊的间隙大小,间隙不能过大也不能过小,从而能保证草帘子正常铺设。

齿轮相关参数为:齿数z′1=z′2=20,模数m=4.5,传动比为1∶1,两分度圆直径d1=d2=z′1m=z′2m=90mm。

3 驱动链轮静力学分析

链传动是该传动系统的重要组成部分,而驱动链轮又是链传动主要受力部件,若驱动链轮设计强度不满足要求,在实际作业过程中将会出现断裂、断齿等问题,因此将建立的驱动链轮三维模型导入有限元分析软件ANSYS Workbench中进行静力学分析。为提高网格划分的质量,首先需要对驱动链轮上的倒圆角进行删除,采用自动划分网格的方法对驱动链轮进行离散化处理,网格划分共产生45 136个节点和25 551个单元,驱动链轮有限元模型如图3所示。驱动链轮材料选用45号钢,屈服强度δs=355MPa,弹性模量E=206GPa,泊松比μ=0.3。

图3 驱动链轮有限元模型

链轮与链条啮合过程中,只有很少的轮齿进入啮合,啮合角很小,为保证驱动链轮工作时的可靠性,取链轮的极限工况进行计算,即只有一个轮齿传递驱动力[4-6]。由表1可知,驱动链轮所受转矩为30.1N·m,驱动链轮节圆半径r=33mm,从而计算出最大驱动力为912N。将驱动链轮轴孔施加为固定约束,在单个轮齿面上施加最大驱动力,通过求解得到驱动链轮的变形云图和应力云图,仿真结果如图4、图5所示。

图4 变形云图

图5 应力云图

由图4变形云图可知,变形量最大位置位于驱动链轮的齿顶,最大变形量为0.002 185mm,相对于整个驱动链轮而言变形量很小,可忽略不计;由图5应力云图可知,最大应力位于齿根部位,应力值为22.86MPa,最大应力小于材料的屈服强度。综上分析,链轮的强度满足要求,能够实现平稳运行。

4 结语

本文为实现草方格铺设车齿辊铺草速度与履带前进速度相匹配,设计了铺设车传动系统方案,并对该传动系统的带传动、链传动、齿轮传动结构参数进行精确计算,同时采用有限元分析软件ANSYS对主要受力部件驱动链轮进行静力学分析,得到最大变形量位于驱动链轮的齿顶,最大应力位于驱动链轮的齿根部位,但两者均在材料的允许范围内,说明驱动链轮齿顶和齿根部结构设计合理,从而验证结构设计的合理性。