基于阿基米德螺旋的软爪车削卡箍设计与应用

陆如刚,舒永东

(1. 南京市江宁区安全生产宣传教育中心,江苏 南京211199;2. 南京高精船用设备有限公司,江苏 南京 211103)

0 引言

软爪作为数控车床上的一种常用夹具,在以往的加工中,通常采用45钢,先调质成HB217~255,然后操作者按软爪夹持的零件来选择加工方法。当零件为轴类时,应将与夹持轴等直径的圆柱夹持于软爪里面;当工件为套类时,应在软爪外面设置夹紧套环。最后,采用“实配法”[2],即用车刀把零件与软爪接触的定位(夹持)面粗、精车一刀,使得软爪夹持面圆弧直径与工件已加工面形状一致。这样可以增大软爪与零件的夹紧面积,以达到均匀多点的定位夹紧,减少零件的已加工面因夹紧产生的变形。由此可见,软爪由于其特殊的加工工艺性,加工不同直径的零件需要更换不同的圆柱棒料或者套环来实现软爪面的加工。这样,软爪的加工就变得异常繁琐。为了改变软爪加工的工艺状况,本文设计一种适用于不同直径软爪加工的车夹具,使软爪的加工操作简单、方便。

1 软爪切削动力分析

1)软爪的夹紧受力分析

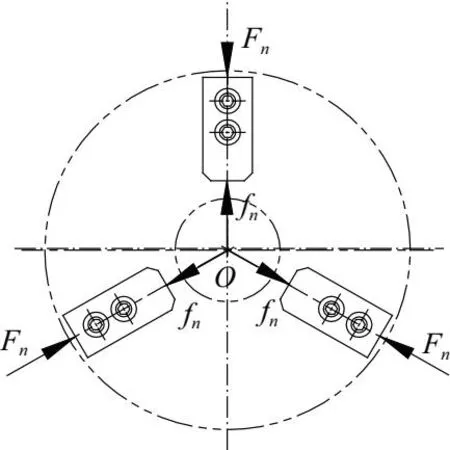

在车削软爪时,必须在卡爪内(卡爪外)安装一适当直径的圆柱(套环),它们在软爪安装的位置应和工件夹紧力的方向一致;目的是为了消除软爪与基座之间多“锯齿”配合间隙,避免软爪切削过程中的让刀现象,从而保证软爪车削精度。因此,依据牛顿第三定律,软爪加工时受力方向即为工件夹紧力相反方向,软爪加工的平面夹紧力系如图1所示(其中fn夹紧零件;Fn为涨紧零件)。因卡盘上3个软爪呈120°均布,其受力方向均指向或汇交于卡盘的回转中心O点,保证了夹紧力的静平衡(不考虑软爪自身的重力因素)。否则会因软爪夹紧力不均衡,导致软爪车削精度差,不能保证工件定位精度(软爪定位精度一般在0.03~0.05mm)。

图1 软爪加工的夹紧受力图

2)软爪切削的运动分析

图2 软爪惯性力系图

如此分析,则此端平面惯性力系向回转中心点O合力

本研究受访者学历、工作年限、职称等分布较为均衡,但来自二级及二级以上者较多,而医院级别影响眼科医师对指南认知和应用情况,加之调查对象的选择未采用随机抽样的方法,因此结果可能存在偏倚。在本次研究的基础上,如果相关学会或者政府相关部门牵头进行全面调查,其结果可能会更准确。

FgR=∑Fgi=-∑mα

(1)

式中:FgR为夹具惯性力;m为夹具体质量。

依据软爪车削的夹紧要求,移动质点必须向直径趋于减小的方向移动。那么,移动质点的运动即可以设立运动方程,即

dφ/dt=ω

(2)

dρ/dt=υ

(3)

式中:φ和ρ分别为卡盘的旋转角度和周线;ω和υ分别为卡盘的角速度和线速度,都为一定常数;t为时间。

将设立方程式(2)和式(3)分别对时间积分一次,并设移动质点起点位置为t=0时(主轴启动开始时)的初始位置,于是得到移动质点相对于主轴回转中心的运动方程式(4)和式(5)。即

φ=ωt

(4)

ρ=R-υ·t

(5)

消去运动方程式(4)和式(5)中的t, 得到移动质点在夹紧过程中的移动轨迹方程

ρ=R-υφ/ω

(6)

2 夹具设计分析

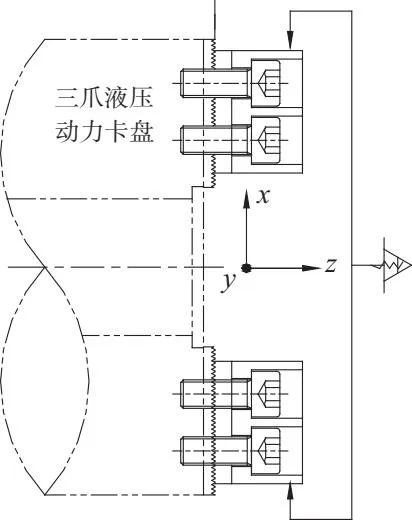

1)定位方案设计

利用夹具“六点定位”原理[5],进行了软爪车夹具的定位方案设计,其定位方法如图3所示。软爪与基座之间采用多“锯齿”配合,类似宽V型块定位,限制了x、z向移动、y旋转方向的3个不定度。同时,由于软爪与多“锯齿”配合,存在配合间隙。为了确保软爪径向限位,决定采用软爪外廓作为定位基准,即在x向移动、y旋转方向设置重复定位。此外,在可移动质点的惯性力Fgi作用下,增加了x向移动、y旋转方向的定位可靠性,避免了因软爪车削切削力而产生让刀现象,保证了软爪弧面的形位公差(主要指圆度和圆柱度)。

图3 夹具定位原理图

2)定位误差

车床的主运动是旋转运动,因此在切削加工时,零部件的运动会产生离心力。因此,在设计软爪车夹具时,需要考虑夹具综合离心惯性力Qgi对软爪加工精度的影响,且刀具在切削加工时,也会产生径向进给力Fy。依据动平衡误差计算,软爪上夹具的综合离心惯性力Qgi和径向切削分力Fy所引起的软爪面相对于主轴回转中心的径向跳动误差为

(7)

式中:k为工艺系统刚度;n为加工时车床主轴转速;ri为夹具端平面内一点i的旋转半径。

根据式(7)分析,在卡盘整个360°回转过程中,由于二力的同向与反向,会给软爪造成类似“心形”的误差[6]。为了消除动平衡引起的误差, 必须保证夹具结构在制造过程中的质量均匀性,或者进行动平衡实验,尽可能采用均匀分布的回转体结构,以消除动平衡误差的影响。

3 夹具结构与使用方法

依据以上分析结果,结合车夹具的设计规范要求,设计了一种适合φ160卡盘用的软爪专用车夹具,结构如图4所示。其中:R1为中空圆半径;R2为夹具体半径。下面简要分析其使用过程。

1—活动销;2—夹具体;3—限位螺钉。

依据方程式(6)设计确定活动销1的夹紧运动轨迹为:ρ(β)=72-0.12×β,(0<β<120°)。然后根据轨迹方程,运用数控线切割或数控宏程序铣削在夹具体2上铣削3个均匀分布的轨迹槽[7]。同时,在轨迹槽中采用活动销1作为可移动质点,通过夹具体2上的轨迹槽实现约束,满足夹具夹紧定位要求。即当卡盘夹紧时,3个轨迹槽中的活动销可在自身惯性力Fgi作用下自动调整到最佳位置,使卡盘的3个软爪所受的作用力匀称。在使用时,根据零件被夹持的直径尺寸调整软爪在卡爪基座上的位置,然后安装软爪车夹具。注意一只手旋转夹具体2,另一只手将活动销1插入对应软爪的螺钉沉孔中。调整软爪位置时,应让活动销1在整个移动轨迹的适中位置,以防在轨迹槽两端产生虚压现象。此外,由于活动销1在轨迹槽中的可移动行程长,因此夹具可以夹持不同位置的软爪加工(即可满足不同直径零件的要求),节省了不同尺寸规格的圆柱棒料,使软爪加工耗材量降到最低。

为避免软爪在加工过程中刀具干涉,需将夹具体2做成中空的,以方便外涨软爪弧面车削。考虑车床在启动时,夹具体2自身的惯性力矩能保证径向自动夹紧力的形成。依据中空圆柱的自身惯性力矩分析[8]:

(8)

式中:Jz为夹具转动惯量;ρs为夹具密度;di为夹具端平面内一点i的旋转直径。

只要满足刀具车削无干涉,应尽可能减小中空孔的半径,能提高夹具体2的自身惯量力矩,保证软爪夹紧力的稳定性。

对于软爪弧面的直径尺寸测量,通常情况下,内弧面可采用三点式千分尺;外弧面可先精确测量出有一定刚性钢环内径尺寸(即为软爪定位直径),减去(或加上)测量出的软爪定位面与夹位面半径差两倍即为软爪外径尺寸。

4 结语

通过对液压卡盘软爪车夹具的创新设计,改进了软爪的加工方法,节约了软爪加工的耗材,提高了软爪的加工效率和轴、套零件的反复装夹的定位精度,同时也降低了工人的劳动强度。经过企业近半年的实际生产使用,该夹具构造简单、适用范围广,且成本低、操作简单,深受企业的欢迎。