一种自适应的安全带网格模型快速生成算法

崔嘉琪,陈文亮,鲍益东,李艳军

(南京航空航天大学 a. 机电学院,江苏 南京 210016; b. 民航学院,江苏 南京 211106)

0 引言

据统计数据[1]显示,民机事故大多发生在起飞与着陆过程中,这在飞机总事故中占比达到70%左右。坠撞事故中乘员受到较大的横向、纵向的冲击,缓解冲击的主要构件为机身结构和航空座椅[2]。当乘员被正确约束在航空座椅之上时,才能最大限度地保护乘员安全。民用航空器中,四点式安全带与五点式安全带约束能力优于两点式安全带,但结构较复杂。

为保证乘员安全,适航法规对民机适坠性提出了诸多详细要求,同时由于成本限制,适坠性分析需要在有限元仿真中积累大量仿真数据作为参考。因此提高有限元仿真的可靠性以及效率,具有重大意义。

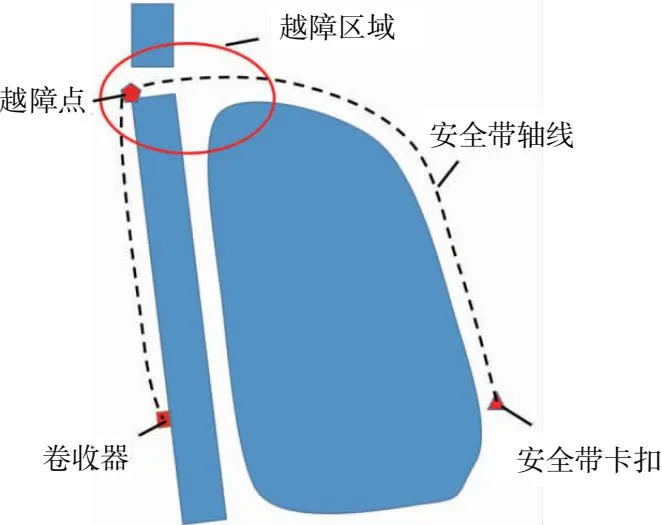

有限元仿真可分为前处理、计算、后处理三部分,后处理受到计算结果与前处理设置影响,因此前处理的重要性不言而喻。民机适坠性仿真分析中,座椅和假人模型一般在CAD模型中完成建模后再在CAE中画网格。由于仿真分析中经常需要对假人位姿进行调整以及接触定义,对已完成三维建模的安全带模型再进行调整较为不便。且由于民机中安全带肩带需要从安全带卡扣到穿过座椅上部孔洞再到座椅中后部卷收器(图1),这一过程设计与诸多座椅和假人部件接触,为防止接触定义失效以及发生初始穿透现象,在常用有限元分析软件中无法快速地生成准确避障的安全带模型[3]。因此本文建立一种基于障碍信息更新的自适应安全带模型生成算法[4],可通过在安全带模型建模过程中增添关键越障点信息实现自适应安全带模型自动生成,实现安全带模型与座椅-假人约束系统的自适应调节,提高模型质量[5-6]。

图1 四点式安全带

1 安全带网格建模流程与要求

常见的有限元网格[7]划分方法可以分为5类:拓扑分解法、结点连元法、网格模板法、映射法和几何分解法。本文所要生成的安全带网格模型与单纯网格划分不同,由于不是在三维模型上划分网格,故网格节点不属于某一原有部件,需要独立生成节点模型。

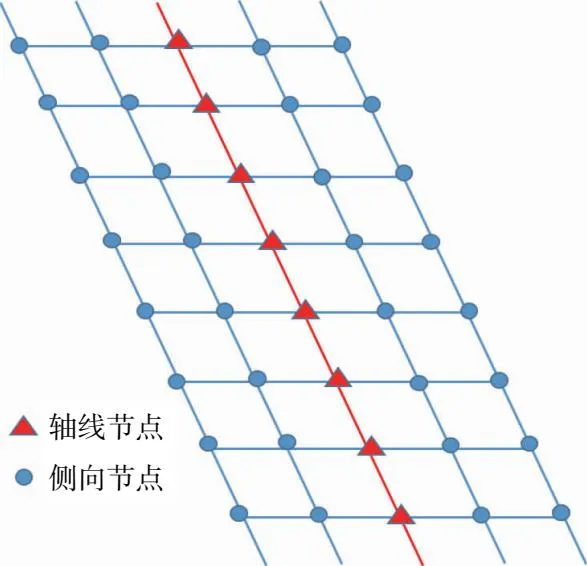

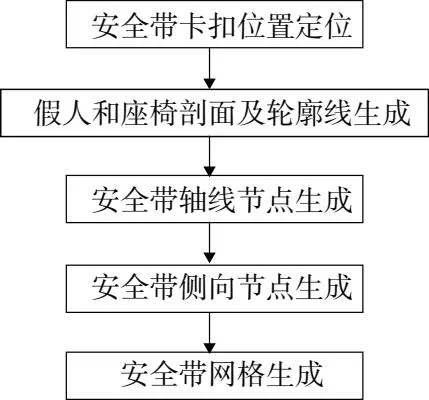

遵从网格生成基本原则[8],按照从节点生成到节点连接生成网格的顺序。对安全带节点模型生成而言,可分为轴线节点与侧向节点。如图2所示,可通过优先布置轴线节点后向两侧延伸侧向节点的方法,简化安全带节点模型建模过程。

图2 安全带节点模型

本文从以下几个步骤完成安全带网格模型生成。

1)安全带卡扣位置定位

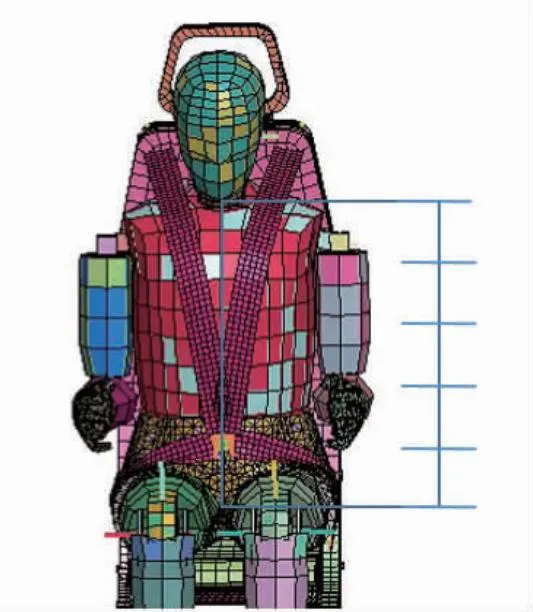

四点式安全带卡扣位置处于乘员腰腹部并承受肩带向上的拉力,设置默认卡扣定位点高度位于假人大腿轴线与假人肩部距离1/5高度处,置于假人模型同高度假人腹部外轮廓面正向最外点,如图3所示。将卡扣位置沿卡扣定位点网格法向正向延伸2mm以消除初始间隙,便于后续安全带织带建模。

图3 安全带卡扣默认定位

2)假人和座椅剖面及轮廓线生成

安全带与假人和座椅之间需要建立较多接触设置,且不应产生初始穿透,同时保持合理间距。可通过一些关键点来确定需要生成安全带的平面,如图4所示。

图4 安全带轴线平面

以单越障点为例,安全带轴线由安全带卡扣沿假人胸部表面延伸至肩颈部,跨过越障区域,经过越障点后延伸至卷收器。此过程中安全带轴线平面与假人、座椅等接触件所交剖面以及剖面外轮廓将作为安全带网格建模过程中的重要参考数据点。

3)安全带轴线节点生成

确认安全带轴线平面、假人和座椅剖面以及轮廓线的关键参考点后,确认越障点信息,跨过越障区域,根据所预设安全带网格尺寸生成安全带轴线节点。

4)安全带侧向节点生成

在轴线节点基础上,横向延伸生成侧向节点,完成安全带横向延展。

5)安全带网格生成

按照树状节点关系,依次链接节点,完成网格生成。流程图如图5所示。

图5 安全带生成流程图

安全带网格单元间通过有限个节点相互连接,因此网格的生成要保证节点所表达的结构信息能够满足对假人模型几何形状的准确描述,实现安全带模型对假人的约束效果,同时可以实现节点模型的调整与修改,以便实现安全带模型的调整功能。由于存在非单一接触部件的情况,生成算法的越障性能也要同时具有更好的兼容性,可以应对更多复杂的障碍信息情况。安全带网格在使用中要保持网格与假人模型的紧密贴合,同时又要保证不发生网格穿透,因此应该尽力避免生成存在初始穿透现象的安全带网格。综合考虑安全带网格模型的要求,网格生成的过程必须考虑以下原则。

1)模型的越障性能。安全带模型涉及到多个部件之间的接触定义,使其具备较为通用的越障性能,对不同模型前处理的效率提升,具有较大工程意义。

2)网格的贴合性。安全带模型在仿真前与假人模型的贴合程度与真实性,直接影响着仿真过程中最初时刻假人与安全带的运动情况。因此为了与实验模型保持较高同步且偏差较低,安全带网格模型应与假人模型更加精细地贴合,以描述接触情况并缩短初始稳定时间。

3)网格的连续性。与常见网格划分不同,安全带网格的生成并不附着于模型表面,其节点模型应均匀布置于模型表面之上,整体尺寸并不与模型完全相同。因此,保证网格节点与网格单元生成的连续性才能确保安全带网格质量。

4)良好的网格单元形状。四边形网格具有较好的离散计算特性,正四边形或平行四边形都是较为理想的单元形状。

5)良好的平顺网格。由于安全带需要布置于假人模型之上,假人以及座椅等部件表面形状不规则,为了防止初始穿透现象,网格节点布置需要合理布局,保证网格整体平滑过渡到模型复杂表面。

2 安全带网格生成算法

2.1 假人和座椅剖面及轮廓线生成

安全带织带部分与假人模型贴合,在坠撞事故中与假人模型直接接触,实现约束功能,织带部分的建模真实程度直接影响安全带约束效果。因此在建立安全带模型之前首先需要建立假人和座椅剖面及轮廓线。

通过判断平面法向量n与相邻节点向量点积结果符号,若同号则为同侧,异号则记录交点信息,如式(1)—式(2)所示。

n·r1=|n·|r1·cosθ1

(1)

n·r2=|n·|r2·cosθ2

(2)

式中:r1、r2为相邻节点向量;θ1、θ2为与法向量夹角。

若存在更多越障点,则同样按照选取顺序依次建立轴线平面,生成轮廓线,流程如图6所示。

图6 外轮廓线生成流程图

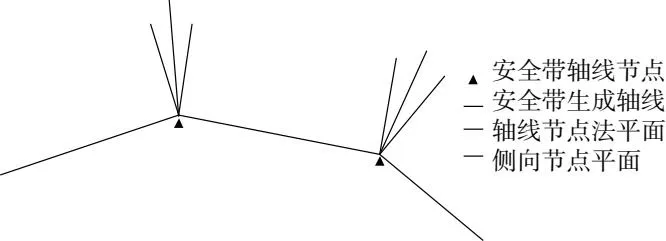

2.2 安全带轴线节点生成

确定外轮廓线后,轴线平面内,轴线节点由卡扣向越障点方向延伸,以所设定网格尺寸建立安全带轴线节点。由于安全带网格需要生成在假人表面外部,故需先判断新生成的轴线节点与安全带所接触部件表面网格的内外关系,若新节点生成位置在接触部件表面网格内部,即外轮廓线内部,则更换节点生成方向为平行临近外轮廓两节点方向延伸,以实现平滑贴合于假人外部部件网格,具体流程如下。

1)设S点为轴线节点第一节点,生成SQ1平行于临近外轮廓节点A1A2方向指向序号增大。如式(3)所示。

(3)

式中:L为安全带网格尺寸;S为S点的向量。

2)判断每个新生成的轴线节点是否位于接触部件内部,防止发生初始穿透。如图7所示,发生越障失败时重新生成上一个轴线节点,方向保持上一次延伸方向,重复这一过程至越障成功。其流程如图8所示。

3)循州总管府于梌山,惠城区开启桥西县治,成为主要的行政文化中心,循州总管府与广州总管府 一统整个广东的东部,循州为粤东地区主要的政治、经济、文化中心,管辖归善、博罗、河源、新丰、兴宁、海丰六县等粤东大部分地区。

图8 安全带轴线节点生成流程图

2.3 安全带侧向节点生成

在生成安全带轴线节点后,在安全带轴线节点位置建立轴线节点法平面,将侧向节点平面选取为该节点前后轴线路径垂直平面的对称平面,示意图如图9所示。

图9 安全带侧向节点平面生成示意图

安全带侧向节点生成和轴向节点步骤相似,首先生成安全带侧向节点所在平面的接触部件外轮廓线,由尺寸可知侧向节点的生成不涉及越障问题。与轴向节点不同的是,安全带侧向宽度有限,并不需要记录全部外轮廓交点,可根据所设定的安全带宽度调节侧向节点外轮廓线交点数量。

依然可通过向量的点积结果,判断任意两相邻交点Ax、Ax+1是否分布于侧向节点平面两侧。计算对比得到最近的交点编号,如图10所示。

图10 安全带侧向节点生成示意图

(4)

式中θ为新向量与平面法向量夹角。

图11 安全带网格生成效果

2.4 安全带网格生成

在已完成的安全带轴线节点与安全带侧向节点中,按顺序序号,将相邻的四节点作为四边形网格节点生成安全带二维织带2D网格部分并根据所设计安全带一维织带部分布置1D网格部分。图11为某航空座椅坠撞仿真模型中,安全带网格生成后的效果。

3 安全带网格质量评价与实验验证

3.1 网格质量评价

四边形网格单元最理想的情况是正方形时误差最小,但是实际网格生成过程中面对较为复杂的模型,几乎很少存在正方形网格。因此,对四边形网格单元的质量评价也有很大的意义。本文从以下几个指标参数评价所生成的安全带网格质量[9-10]。

1)单元边长比q1:四边形网格单元的最长边和最短边的比例,如式(5)所示。

(5)

式中lmax、lmin分别为四边形的最大边长、最小边长。

2)四边形单元扭曲角θskew:四边形单元两条对边中点连线的夹角中最小角的余角,如式(6)所示。

θskew=90°-min(δ1-δ2)

(6)

式中δ1、δ2为四边形单元中的内中角。

3)四边形单元翘曲角θwrap:沿四边形单元的两条对角线一次将四边形单元分成两个三角形,这两个三角形所在平面夹角的最大值即为翘曲角,如式(7)所示。

θwrap=max(α1,α2)

(7)

式中α1、α2为两个三角形所在的平面的夹角。

4)雅克比比率JR:单元内各个积分点雅克比行列式值中最小值和最大值的比值,如式(8)所示。

(8)

式中:JR为雅克比比率;|J|min、|J|max分别为最小和最大雅克比行列式值。

对安全带模型质量进行检测,限制数值如表1所示。

表1 质量检测数值限制

经过检查,生成的安全带网格模型各项评价参数均保持在限制数额内[9-10]。其中,单元边长比由于在生成过程中严格限制了单元节点间距,其数值可较好保持在1左右;扭曲角限制在±10°范围内。由于网格生成的均缘性,大部分网格形状可接近正方形;翘曲角限制在0°~15°范围内,在模型表面弧度突变处易产生较大翘曲角,可通过适当缩减安全带网格尺寸或者合理增加越障点,避免较大翘曲角网格的生成[11-12]。

3.2 实验验证

CCAR-25-R4第25.561条[13]对飞机结构、航空座椅及其约束系统等提出了结构强度等方面的要求,对航空座椅、假人及其约束系统提出了静力学与动力学试验要求,以此验证飞机对乘员安全的保护性能。

以飞机应急着陆条款中垂直冲击工况为例,系统在垂直方向上速率变化大于10.7m/s,且飞机纵轴相对于水平面向下倾斜30°,要求在地板处产生的最大负加速度需在撞击后0.08s内出现并且达到14.0g。对座椅-假人及其约束系统进行坠撞仿真分析,坠撞仿真结果显示,安全带网格起到预期效果,正确约束假人运动且未发生初始穿透。

图12所示为坠撞试验布置效果。同时对比坠撞实验结果(图13)可知腰椎力载荷曲线较为合适,且最大值并未超过限定值6 670N[13]。虽有一定的数据偏差,但在可以忽略的范围内,验证了安全带网格模型的约束效果。如图14所示,安全带肩带力峰值相近,数据曲线较为相符,验证了安全带网格模型的准确性。

图12 试验布置图

图13 腰椎力对比图

图14 安全带肩带力对比图

由对比试验与仿真结果可知,通过简单选取一些关键坐标点并输入安全带参数,即可获取较为精细准确的安全带模型。其安全带模型与实际安全带佩戴效果接近,较准确地模拟了五点式安全带在坠撞试验中假人的约束情况。验证了安全带自动生成算法的准确性与可行性。

4 结语

本文从安全带节点模型生成入手,针对安全带建模过程复杂、越障性能差、可调节性低等问题,通过参数化座椅-假人约束系统各部结构,以安全带轴线节点生成为核心,提供了一种准确高效建模的方法。其优点有以下几点。

1)对障碍信息的适当处理,使得安全带模型可通过人为添加较少的越障点信息实现准确越障,且可通过更新越障点信息实时调整安全带模型。

2)避免了建模过程中可能出现的初始穿透、贴合不准确以及重复建模等问题。可在坠撞仿真中提高安全带网格质量并缩短单次建模时间。此外参数化建模过程同样对于模型后续优化调整改进提供了方便。

3)在大型飞机情况下,由于其结构较大,故在坠撞仿真中对于假人的安放一般为多排座椅均布置,在建模过程中重复对每一个假人进行单独安全带建模不仅耗时耗力,且容易发生错误导致安全带配置不一致而影响结果。同时在对乘务员与飞行员假人进行安全带建模时,需要更多的时间来完成四点式、五点式安全带的建模。应用本文安全带网格生成方法可有效缩短重复建模时间。

本文所设计算法可通过对新安全带结构的分析,完成气囊式安全带等更为复杂安全带网格的建模。