涡环输送特性的实验与仿真分析

纪妍妍,韩东,何纬峰,朱德志,彭涛

(1. 南京航空航天大学 能源与动力学院,江苏 南京 210016;2. 江苏乐科节能科技股份有限公司,江苏 泰州 214501)

0 引言

涡环自20世纪70年代被发现以来,学者相继研究发现涡环可保持远距离环状运动。涡环输送主要应用于空气送风及喷淋除尘等领域。因此,加深对涡环物理特征的研究可以揭示非定常流体的流动本质,对于将其应用于实际工程具有重要意义。

DIDDEN[1]通过实验研究了涡环的形成过程与机理并确定了涡环卷起时的速度场与环量,得出涡环在喷嘴边缘卷起时速度与环量均较大的结论。HETTEL等[2]对涡环卷起过程进行数值仿真,研究自由黏性涡环卷起过程中相似律的有效程度,发现相似律在起始时间有效。向阳[3]通过数值计算和实验验证的方式研究了涡环的结构以及涡环演化过程中涡核的生长阶段,并根据涡量矩定理分析涡环演化过程瞬时力的变化,指出涡环演化的机理与变化规律。

ZHANG等[4]对不同活塞速度和不同活塞推程及不同装置长度下形成的涡环演化过程进行了数值模拟,指出涡环可用于水域中提高推进效率。浩金牛[5]将涡环应用于烟气,通过数值仿真和实验验证的方式分析了在一定的装置和状况下烟圈的形成及运动情况,发现孔口越大,圆推板速度越大,圆推板行程越大,烟圈上升高度越高。WANG等[6]进一步以实验方式研究了不同活塞推程和不同特定距离及新风量对涡环状态的影响,可为涡环应用在个性化通风中提供依据。

目前大部分研究只关注涡环自身结构以及生成和演化过程中涡环平动速度和能量的变化,对于结构变化对涡环输送特性的影响缺乏深入的研究。因此,本文重点关注不同长径比和环径比及活塞停顿时间对空气涡环输送特性的影响。通过搭建实验台和正交实验方法测量了不同工况下涡环的输送距离,使用方差分析研究涡环输送距离的变化,通过计算流体动力学(CFD)分析不同工况下涡环输送过程的速度场和压力场,以加深对涡环流动现象的认识与理解。

1 实验方法

1.1 实验系统

流体流经突变壁面时会发生边界层分离现象,在压差作用下卷吸成涡环。本文主要研究空气卷吸形成的涡环对该部分空气的输送特性,因烟气密度与空气密度相近,实验过程中使用烟气跟踪空气涡环的输送过程。

实验系统如图1所示,主要由3部分组成:气动部分、涡环发生部分和可视化部分。

1—空气压缩机;2—气缸;3—涡环发生器;4—发烟盒;5—电磁阀;6—节流阀;7—风机;8—控制器。

气动部分包括空气压缩机、控制器、电磁阀、气缸;涡环发生部分包括气缸活塞杆、涡环发生器;可视化部分包括风机、节流阀、发烟盒(用于产生烟气实现可视化)。

空气压缩机及控制器与电磁阀相连,电磁阀与气缸相连,气缸活塞杆与涡环发生器中的活塞相接,风机通过节流阀与发烟盒相连,发烟盒通过管道与涡环发生器进气口相接。

实验系统中的主要装置为涡环发生器,结构尺寸图如图2所示(A为长径比)。涡环发生器包括圆柱形筒壁、空腔、活塞、进气口、圆环挡板。

图2 涡环发生器结构尺寸图

1.2 实验方法

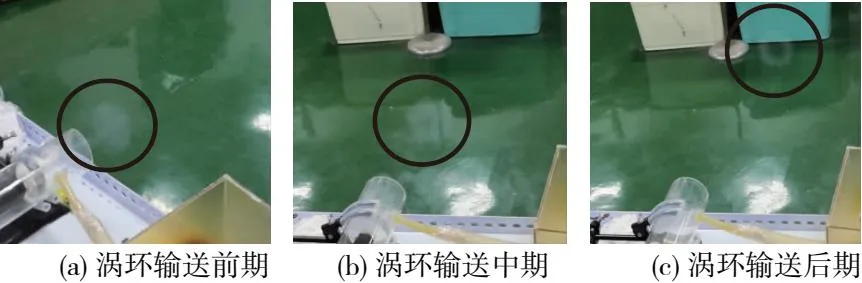

空气压缩机冲压至特定的压力值,通过电磁阀向气缸提供压缩空气,控制器控制电磁阀的启闭,通过调节气缸上的阀门,使压缩空气经电磁阀通入气缸后,推动活塞杆运动特定距离,带动涡环发生器底部的活塞运动;发烟盒中放置点燃的烟饼并封闭,通过风机将发烟盒中的烟气经管道由涡环发生器进气口喷入涡环发生器空腔内,通过风机与发烟盒之间的节流阀控制涡环发生器进气口的烟气流量。涡环发生器空腔中的空气在活塞的瞬时推动作用下从出口位置冲出生成涡环。测量涡环稳定时所处位置距出口处的距离,即涡环对该部分空气的输送距离L。实验中以长径比A(涡环发生器长度与其内径之比)和环径比B(涡环发生器圆环挡板宽度与内半径之比)及活塞停顿时间T(活塞一个冲程中前进段与后退段之间的间隔时间)为变量,采用正交实验的方法研究A、B、T与L之间的关系。为避免实验时的偶然性及操作误差,每种实验工况重复20次,取20次实验中涡环稳定时距离的平均值作为该工况下最终的涡环输送距离。实验过程中涡环输送过程如图3所示。

图3 涡环输送过程图

2 仿真方法

2.1 数值模型

由于涡环结构存在轴对称的特点,所以无量纲非定常不可压轴对称N-S方程可用于此研究。

(1)

式中:r、θ、z分别为x、y、z方向坐标,m;ur、uz分别为x、y方向的空气速度,m/s;σ为应力,Pa。

公式中应力分量可由以下公式求得:

(2)

式中:P为无量纲静压,Re为雷诺数。

2.2 计算域和边界条件

采用ANSYS FLUENT进行数值仿真[7]。计算域包含两部分:涡环发生器和外流场,均为结构化网格,时间步长0.5ms。计算域和计算条件的设置如图4所示。

图4 计算域和计算条件

图4中:涡环发生器进气口为速度入口,使用用户自定义函数(UDF)控制入口边界的阶段性流动。由于烟气密度与空气密度相近,本研究通入流体为空气,通入速度为3m/s;外流场为出口,设置为通风边界。采用动网格技术[8]中的铺层技术和UDF来模拟活塞运动。

2.3 求解设置

湍流模型选用SSTk-ω模型,压力-速度耦合算法为SIMPLE算法,空间离散化方式中压力选用二阶格式,动量选用二阶迎风格式,湍流动能选用一阶迎风格式,初始化方式为标准初始化,采用瞬态计算,收敛标准为独立变量的相对误差小于10-3。

2.4 网格无关性验证

选用外流场中特定位置的速度进行网格无关性研究,计算了3种不同数量的网格,边界条件与求解设置相同,网格数量分别是55万、110万、220万,计算结果如图5所示。110万的网格与220万的网格吻合度更高,为减少计算时间,选用数量为110万的网格进行后续研究。

图5 网格无关性验证

3 结果分析

3.1 实验结果分析

1)涡环的输送距离

使用实验方法研究空气涡环对空气的输送距离。采用正交实验计算27组实验工况,具体工况及涡环输送距离如表1所示。

表1 实验工况及涡环输送距离

由表1可以看出涡环输送距离有较大差异,0代表该种工况下未生成涡环,而是雾状射流;工况1下A=2.0,B=0.25,T=0.4s时,涡环输送距离最远,为277cm。

2)涡环的输送特性分析

采用IBM SPSS Statistics数据统计分析软件对实验结果进行方差分析。由主体间效应检验得出3个因素对涡环输送特性的影响程度,具体见表2。

表2 主体间效应检验

由表2可见长径比A对涡环输送距离L的影响最显著,其次是环径比B,而活塞停顿时间T的影响较微小。空气在涡环发生器圆环挡板的作用下,经历突缩截面后发生射流收缩由于剪切作用卷起形成涡环[9-10],而涡环发生器的几何结构尺寸会影响气体边界层[11]的形成及其射流收缩的程度进而影响涡环的形成及运动速度,从而影响L;活塞停顿之后后退的动作对冲出涡环发生器出口的空气引射力较微弱,故T对涡环形成及运动速度几乎不产生影响,所以对L的影响较小。

图6为3种不同环径比下涡环的输送距离,在B=0.25,T=1.2s时及B=0.75的3种情况下,L随A增加先增大后减小;在B=0.25,T=0.4s和2s时及B=0.50的3种情况下,L均随A增大而减小。

图6 不同环径比下涡环输送距离

T一定时,B=0.25的结构生成的涡环输送特性更佳。空气在流经圆环挡板时,通过动量交换消耗主流区的能量较少,碰撞损失与涡流损失均较小,主流有足够大的能量卷吸成涡环并移动远距离。B增大时,挡板在出口的固定壁面面积增加,射流收缩程度较大,空气流经出口时形成的局部损失较大[12],同时主流区流体流速较高,没有足够的能量与时间卷吸成涡环,只能以雾状射流形式迅速消散,不利于涡环生成以及输送,所以B=0.25的结构生成的涡环输送特性更佳。B一定时,A为2.0的结构生成的涡环输送特性更佳。A较小时,沿程损失较小,速度边界层在涡环发生器轴心处流速较大,空气有足够大的能量冲出而形成涡环[13]并移动远距离。A增大时,空气沿程损失增大,流速减小,在流出涡环发生器前能量损失较大,不利于其冲出形成涡环并输送,所以A=2.0的结构生成涡环输送特性更佳。T对生成的涡环输送特性的影响不显著,说明在实验选取的3种水平下,涡环的输送几乎不受该参数的影响。

3.2 仿真结果分析

1)模型验证

采用CFD数值仿真方法对工况1、4、7、8、17、26共6种不同实验工况的模型进行了数值模拟并与实验条件下涡环输送的结果进行比较,模型验证结果如图7所示。最大误差为8.78%,在10%以内,证明数值仿真结果可以用于流场分析。

图7 模型验证

2)涡环输送特性仿真分析

工况1的数值仿真结果与涡环实物对比如图8所示,展现了该工况下活塞推动后2个不同时刻的速度变化与压力变化及输送距离。速度云图中速度轮廓两侧的低速圆形区即涡环所处位置[3],在5.8s时涡环速度最高为0.7m/s。随着计算时间变长,涡环速度变小,至稳定时速度降低至0.12m/s,空气在30s的演化时间内保持环状移动了254cm的距离且前后能量耗散较小。在压力云图中,静压的负压绝对值逐渐减小,涡环卷吸性能逐渐降低,但空气始终与外流场存在压差,故一直具有卷吸能力,至30.8s时涡环稳定,此时涡环移动的距离即为输送距离,表明涡环具有在减少能量耗散的同时将空气远距离输送的特性。

工况26的数值仿真结果如图9所示,展现了该工况下活塞推动后1个时刻的速度变化与压力变化。空气在4s时几乎全部消散,未形成涡环;压力云图同样表现了快速消散的趋势,在第4s时不可见。该工况下A与B均较大,空气沿程损失以及局部损失均过大,主流能量较小,难以形成涡环。

图9 工况26下2个不同时刻的速度云图与压力云图

通过6种不同工况下的数值仿真发现:活塞推动空气冲出外流场后,涡环初期速度不高并在输送过程中缓慢降低,负压区始终存在,涡环保持卷吸状态,卷吸能力随着压力降低而下降,最终在较小速度下将空气输送较远距离直至消散。

4 结语

采用实验方法与CFD数值仿真方法研究了涡环发生器不同长径比与环径比及活塞停顿时间对空气涡环输送特性的影响,得出以下结论。

1)长径比对涡环输送特性的影响最大,其次是环径比,活塞停顿时间对涡环输送特性的影响不明显。

2)长径比2.0、环径比0.25、活塞停顿时间0.4s时,涡环输送距离为277cm,为实验最远输送距离。长径比较大时流体沿程损失增大,不利于形成涡环并输送;环径比较大时气体局部损失增大,不利于涡环生成以及输送。

3)涡环输送过程能量耗散较小,可以在较小速度下将空气远距离输送,但是随着速度和压力的降低,涡环的卷吸能力下降,最终逐渐消散。

以上结论对于加深对空气涡环流动现象的认识与理解以及将涡环应用于实际工程有重要指导意义。