基于AMESim的起重机支腿机构液压系统优化与仿真

宋磊,郑凯

(西安交通工程学院,陕西 西安 710300)

0 引言

起重机在生产运输、工业设备中应用广泛。其中支腿机构是起重机进行正常工作的核心部分,一般以H形结构对称分布于起重车辆的两侧,进而提高起重车辆的起重能力与稳定性。但在实际执行支撑动作的过程中,起重车辆两侧的支撑液压缸工作位置易受负载不均衡、液压缸泄漏等因素的影响而产生同步误差,随着误差的累积,可能出现支撑伸出卡死或缩回无法正常复位现象,进而影响起重机的起重能力,阻碍其正常运行[1]。因此,如何在保证支腿机构原有性能的同时,解决好起重车辆两侧支撑液压缸运动不同步问题,提高支腿机构的起重能力与稳定性,成为值得研究的问题。本文设计了一种自动控制系统,通过PID反馈环节对起重机支腿机构两侧液压缸进行同步控制,提高起重机支腿机构的稳定性与起重能力。

1 起重装置的结构与参数

1.1 基本结构

本文参照某SQ5型随车起重机,其支腿机构的基本结构与参数,如表1所示。

表1 SQ5型随车起重机的基本结构与参数

1.2 支腿机构简图与液压系统

1)支腿机构简图

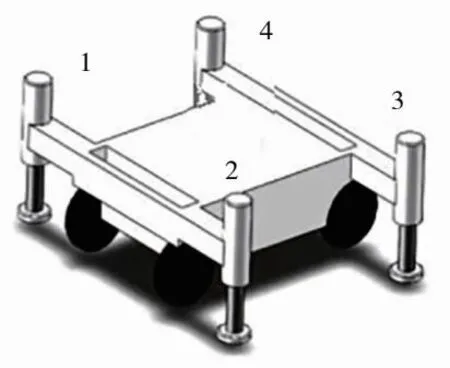

参照表1 中SQ5型随车起重机的结构,其支腿机构中各支腿的分布如图1所示(1、2、3、4为液压缸)。

图1 支腿机构简图

图1中,1号、2号液压缸与3号、4号液压缸,分别组成了随车起重机的前支腿与后支腿机构。实际工作过程中前支腿与后支腿分别处于独立的液压回路系统中,既可独立控制也可以联动控制。本文主要针对其处于联动控制时的系统优化。

2)液压系统原理图

参照图1,利用FLuidSim绘制了起重机支腿机构液压系统的原理图[2],如图2所示。

1、2、3、4—双向液压锁;5、8—独立控制阀;6—联动控制阀;7—液压源。

3)液压系统仿真与分析

在FLuidSim的仿真环境下[3],对图2进行了仿真,得到了前、后4个支腿液压缸的工作变化特征曲线,如图3所示。

图3 支腿液压系统仿真

如图3所示,前支腿与后支腿之间有明显的不同步现象。若液压源7的工作压力为6MPa,液压泵流量为2L/min时,前支腿液压缸的输出压力P0=5.34MPa,速度为0.04m/s;后支腿液压缸的输出压力P1=5.30MPa,速度为0.13m/s。

通过FLuidSim仿真发现,首先面对复杂多变的工作环境,起重设备在调整其自身车辆质心时,前、后支腿液压缸所受负载发生变化,造成液压系统出现压力损失。其次,液压泵站与各支腿之间通过软管连接,不同的管路长度造成了不同的沿程压力损失,同时管路接头间存在泄漏的问题。最后,不同工作环境的温度对液压油黏度造成压力损失等。受这些因素的影响,各支腿的输出压力产生不确定的连续变化,造成了系统的不稳定性,进而降低了支腿机构的稳定性。

2 支腿机构的数学模型与受力分析

2.1 支腿机构的简化模型

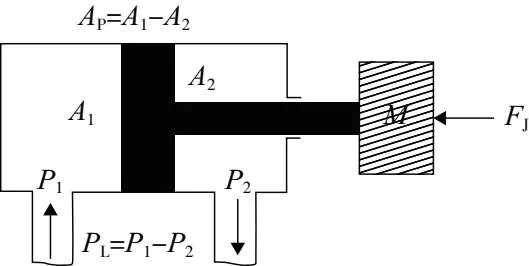

结合图1中SQ5型随车起重机的基本结构,绘制了支腿机构的简化模型,如图4所示。

图4 支腿机构的简化模型

如图4所示,当阀芯右移时,主、从举升液压缸的输出力和外部负载间的平衡方程为[4-5]

(1)

式中:mt为负载系统总质量,kg;BP为负载系统黏性阻尼系数;FJ为作用在活塞上的外负载力,N;AP为活塞有效作用面积,mm2;PL为系统工作压力,MPa;xP为位移变化量,mm。

本文为便于数学模型的建立进行了如下假设:1)忽略管道中的流量与压力损失;2)负载系统的总质量不变;3)忽略负载系统黏性阻尼系数;4)供油系统为恒压。

则式(1)可简化为

AppL=kxp+FJ

(2)

式中k为比例系数。

由式(2)可知,当活塞有效作用面积、系统负载弹簧刚度、位移变化量不变时,系统工作压力与外负载力之间具有一定的比例关系。

2.2 系统工作压力与外负载力

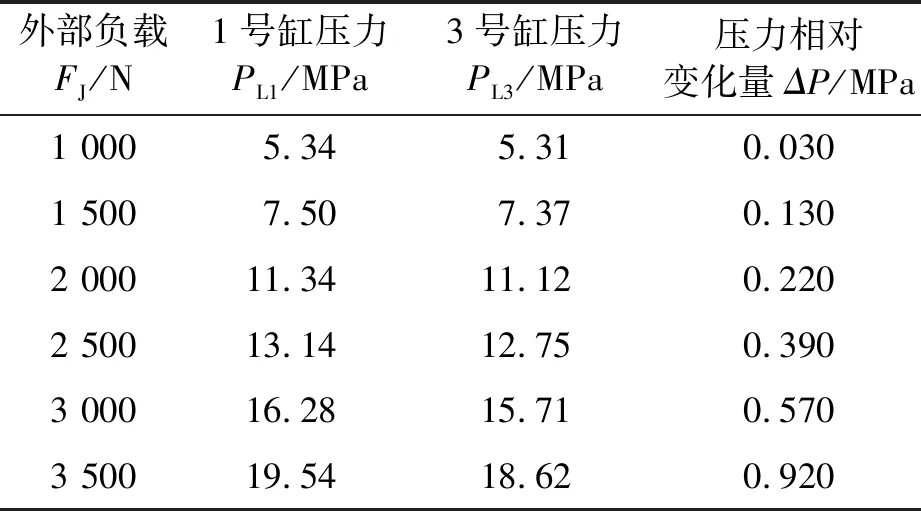

本文选取了前支腿1号液压缸与后支腿3号液压缸为研究对象,在FLuidSim仿真环境中得到了不同外部负载下,前支腿1、后支腿3液压缸的工作压力及其相对变化量,如表2所示。

表2 液压缸压力与外部负载关系

设外部负载力与前支腿1号、后支腿3号液压缸压力相对变化量之间比例关系为

FJ=k×ΔP

(3)

本文在表2的基础上,结合式(3)构建了比例系数k的数学模型,并利用Matlab分析[6]且得到了比例系数。

(4)

可得k≈0.35。

为了减少负载对支腿机构的影响,提高其稳定性,本文结合PID控制环节,进行了优化设计[7-8]。利用Matlab的PID模块,结合表2通过设置相应的参数,创建S函数。并在Matlab中建立PID仿真模型。通过调试及经验,本文中PID控制器的参数为P=0.35,I=4.8和D=0.01。

3 控制系统的设计

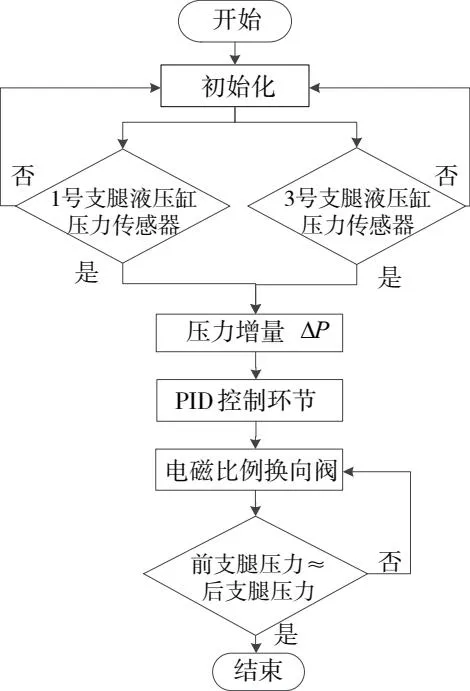

本文以PID算法为基础,选用某公司的具有较高响应速度的DSPIC30F2010数字信号处理器为控制核心进行控制,控制流程如图5所示。

图5 控制系统流程图

控制系统的主要功能是,通过压力传感器对支腿机构前支腿1号、后支腿3号液压缸的工作压力进行检测,得到两缸压力的相对增量ΔP,同时通过PID反馈环节,向控制系统中的电磁比例换向阀输入适当强度的电流,使系统成比例释放压力,进而达到稳定系统压力,提高支腿机构稳定性的目的。

4 控制系统的仿真与分析

4.1 建立仿真模型

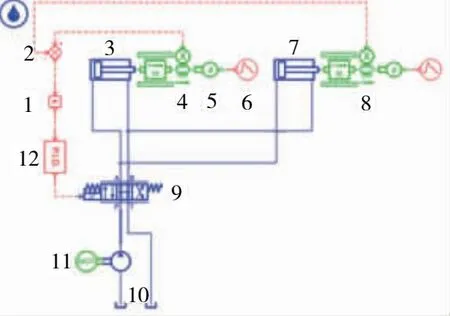

分别从AMESim软件的“Signal,Control”电子器件库、“Hydraulic”液压库选取相应的“元件”进行相应系统草图的绘制,如图6所示。

1—放大器;2—比较器;3—前支腿1号液压缸;4、8—压力传感器;5—外部负载力;6—信号源;7—后支腿3号液压缸;9—比例换向阀;10—油箱;11—液压泵;12—PID环节。

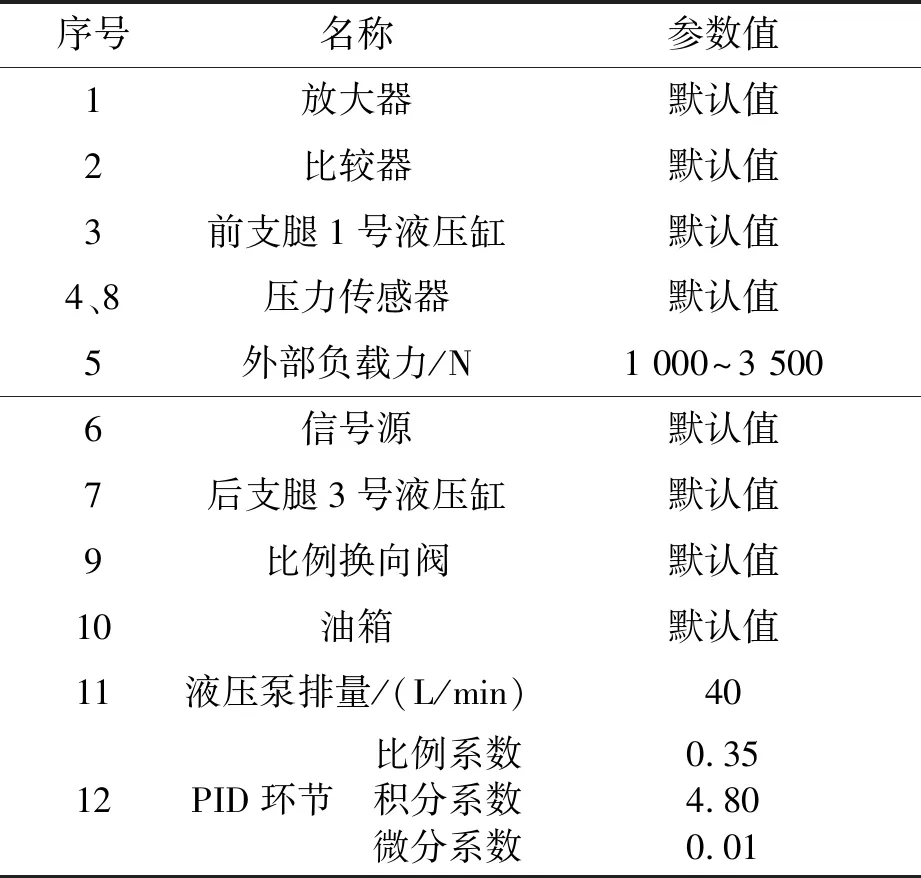

4.2 设定子模型参数

依据图1、图6,本文给出了支腿机构自动控制系统的基本参数[9],为后续支腿机构自动控制液压系统的仿真提供了依据,如表3所示。

表3 同步控制系统仿真模型参数

如图6所示,处于工作状态时,支腿机构液压系统中的前、后支腿液压缸以一定速度伸出,驱动支腿机构上升或下降,同时安装于前、后支腿液压缸的压力传感器工作,完成压力信号的采集与处理,在得到压力变化的增量后,PID控制环节工作并按照预定算法向自动控制回路中的电磁比例换向阀输入相应比例的控制电流,使液压系统成比例输入压力,进而达到稳定系统压力,提高支腿机构稳定性的目的。

4.3 控制系统分析

依据4.1中的仿真模型,按照表3中的参数进行设置并进行仿真,得到相应的特性曲线。

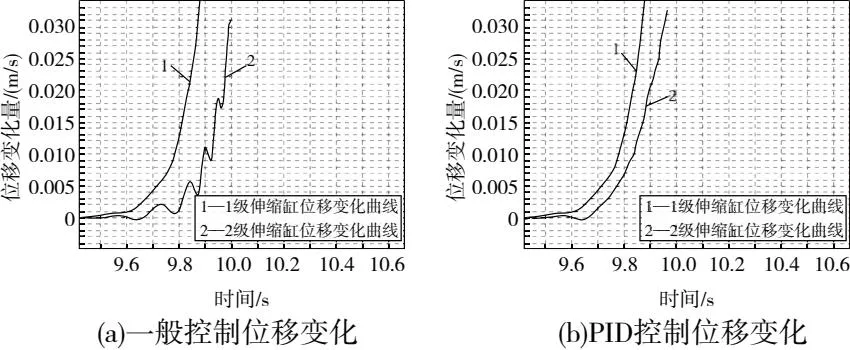

1)位移变化特性曲线,如图7所示。

图7 位移变化特性曲线

当采用PID控制系统时,前、后支腿的位移无明显波动,通过仿真实验证明在同一外部负载下,前、后支腿液压缸的位移变化基本相同。

2)受力变化特性曲线,如图8所示。

图8 受力变化特性曲线

当采用PID控制系统时,前、后支腿的受力呈现稳定的周期性变化,通过仿真实验证明在同一外部负载下,前、后支腿液压缸的受力变化基本相同。

通过分析证明PID控制系统起到了较好的压力补偿效果,提高了起重机支腿机构的稳定性,达到了设计目标。

5 结语

本文首先分析了支腿机构液压系统的结构与工作原理,通过分析与仿真发现传统的控制方式造成了一定的系统压力损失。其次,针对压力损失这一问题,本文以比例换向阀、传感器为核心设计了一种具有反馈环节的PID控制系统,通过PID控制向工作系统成比例进行压力输入,进而达到压力补偿的作用。最后,以AMESim为手段搭建了PID控制系统的仿真模型并进行了仿真实验。通过实验结果的对比分析表明,PID控制系统对液压系统所造成的压力损失进行了有效补偿,保持了起重机支腿机构液压系统所需压力,提高了起重机支腿机构运行的可靠性,具有一定的应用价值。