10 kV带电环境下线缆自适应剥皮器的设计与关键部件仿真

谭海铭,王海霖,覃明生,危秋珍,李成信,韦维,谭永真

(1. 广西电网有限责任公司 河池供电局,广西 河池 547000;2. 广西电网有限责任公司 河池环江供电局 广西 环江 547100)

0 引言

随着社会不断的发展进步,配网建设的规模也在不断扩大,配网运维检修工作量也随之增加。为提高供电可靠性,带电作业工作必要性也逐步提高。在线路熔接施工过程中,绝缘导线护套即绝缘皮的剥除是导线开剥接续中的一道重要工序。现有的线缆剥皮方式分为人工与自动化剥皮两种。在人工利用绝缘斗臂车或绝缘平台等进出电位工具实施带电作业时,不仅作业人员直接接触带电导线,增加了不安全因素,同时剥皮难度大、作业步骤多且效率低,作业环境也容易受到地理环境影响,现已逐渐被自动化剥皮所取代。

目前市场上的剥皮装置存在着一个共性缺陷,即刀具零点位置无法在线调整[1]。由于线缆规格较多,每种规格线缆直径、皮厚等均有较大差异,具体作业时操作人员无法预先知道需要作业线缆的直径和表皮厚度。这就需要操作人员根据不同型号线缆进行调节,过程极为繁琐,严重地影响了实际的线缆剥皮效率。此外,现有技术中另一个突出性问题就是刀具的进刀深度与进刀角度的联合调节问题[2]。由于绝缘导线护套即绝缘皮通常采用高强度的聚乙烯材料,厚度和硬度非常大,这就要求刀具不仅要有合适的进刀深度,还需要搭配特定的最优进刀角度和材料要求,方可实现可靠的绝缘皮剥除功能。当刀具角度过大时,一旦需剥皮线缆绝缘皮硬度较高,甚至可能出现刀具折弯和折断现象[3]。而刀具角度过小时,在进行厚绝缘皮剥皮操作时效率较低,需旋钮式剥皮器重复切割多次方可剥出线芯,不能适应高效率的现代化剥皮需求。若想解决上述问题,只能依靠特定型号线缆匹配带有特定角度刀具的旋钮式剥皮器,这不仅加大了实际剥皮成本,还增加了作业人员的单次携物量,给实际作业带来诸多困扰。与此同时,由于在线缆剥皮时,旋钮式剥皮器处剥皮夹具不仅需抱合线缆,同时还需绕线缆产生回转剥皮动作,如何以合适力度抱合线缆,也是亟待解决的技术难题[4-6]。

1 自动剥皮器工具作业流程

实验人员将自动剥皮器放置到工作位置,设备将一键启动自动完成电缆剥皮流程。具体作业步骤如下:如图1所示,将自动剥皮器1挂接到主线需要剥皮位置,自动剥皮器夹具抱紧主线2;自动剥皮器进行零位基准校准;自动剥皮器中的旋转剥皮刀以合适的进给量与切入角度进行旋转剥皮,剥皮至所需长度后切断经导出口排出的剥除绝缘层;线缆剥皮程序完成后,执行下一步自动衔接引流线流程,其具体作业流程如图2所示。

1—剥皮工具;2—主线;3—挡杆;4—引流线。

图2 工具作业流程图

2 剥皮工具组成及作业原理

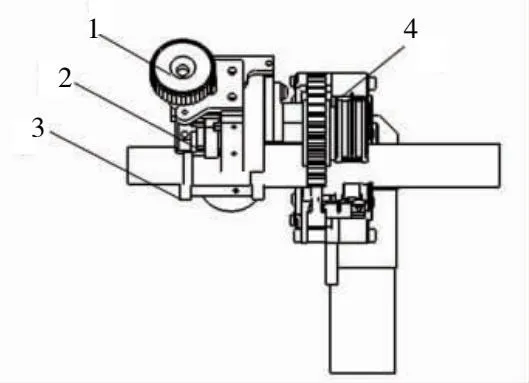

整个线缆剥皮装置主要分为4个部分,夹紧装置、零位基准调刀装置、旋转驱动装置和剥皮装置,如图3所示(零位基准调刀装置深度调节范围为0~4.5mm,可以覆盖2.5mm、3.4mm及其他非标绝缘层厚度)。

1—零位基准调刀装置;2—剥皮装置;3—夹紧装置;4—剥皮装置。

2.1 零位基准调刀装置

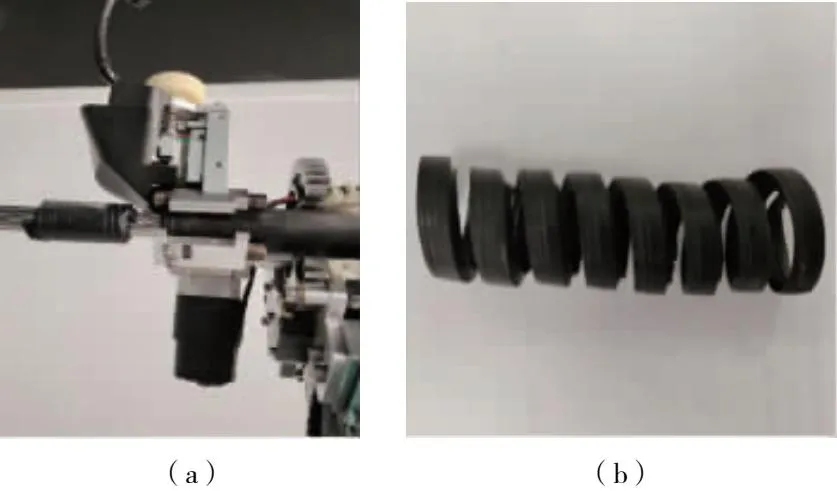

设计的零位基准调节装置包括以下组成部分:调刀旋钮、调刀基准螺纹座、弹性压缩阻尼件、进刀深度调节座、刀具固定座、刀具、调刀螺柱和弹簧压板,整体如图4所示。在传统剥皮器的结构基础上,本文提出一种手动控制的零位基准调节结构,从而能针对当前待夹持线缆的直径,灵活地实现刀具进刀量的手动调节功能。

1—调刀旋钮;2—调刀基准螺纹座;3—弹性压缩阻尼件;4—进刀深度调节座;5—刀具固定座;6—刀具;7—基准部件;8—调刀螺柱;9—弹簧压板。

零位基准调节方法包括以下步骤。

1)零位基准校正

手动旋转调刀旋钮,使得调刀螺栓产生随动上升动作,直至调刀螺栓与进刀深度调节座共同配合相向夹紧调刀基准螺纹座,此时刀具的刀尖与基准部的下端点在平面内处于同一水平线上,完成零位基准校正。

2)找零位

当基准部与线缆绝缘皮开始逐渐接触时,线缆绝缘皮会施予基准部以上行力,而基准部则由下而上的压迫弹性压缩阻尼件并产生受压上行动作;由于零位基准校正步骤中调刀螺栓与调刀基准螺纹座形成了一体结构,因此刀具固定座处刀具会随零进刀深度调节座处基准部一起压迫弹性压缩阻尼件而上移,从而保证刀具的刀尖与基准部的底端面均抵靠于线缆最上侧母线处;即完成找零位操作。

3)绝对进刀量调节

在找好零位的基础上,利用调刀旋钮驱动旋转套筒转动,使得调刀螺栓产生螺旋下行动作,在弹性压缩阻尼件的弹性回复力作用下,刀具会伴随剥皮夹具的整体旋转而慢慢切入线缆绝缘皮内。调刀螺栓的螺距为1mm,并将调刀旋钮设计成十等分刻度,每刻度前进0.1mm。刀具会相对基准部或线缆绝缘皮的最上侧母线而“绝对”地下沉,最终实现进刀量与线缆实际需吃刀深度一致的调节目的,并达到绝对吃刀深度调整效果。当刀具刀尖刚好伸入到完全剥离线缆绝缘层和屏蔽层并开始裸露线芯时,可停止旋动刀深调整旋钮,以保持当前吃刀深度而持续进行,从而达到线缆绝缘皮的切削目的。

2.2 旋转驱动装置

本文采用旋切法的剥皮装置,作业时需要剥皮夹具做圆周运动,且作业时需要将线缆置于旋转中心位置。因此需要设计有进线开口的连续传动装置。

旋转电机的输出轴安装有主动轮,从动轮1、从动轮3与主动轮2啮合连接,开口齿轮与从动轮啮合连接(图5)。旋转电机带动主动齿轮,主动齿轮带动从动齿轮,从动齿轮带动开口齿轮。因为安装有两个从动齿轮同时与开口齿轮啮合,且两个从动齿轮轴心距离大于开口齿轮开口距离,可以保证在旋转过程中至少有一个从动轮与开口齿轮啮合,进而可以持续旋转。

1—从动轮;2—主动轮;3—从动轮;4—驱动电机;5—从动开口齿轮。

针对10kV配电线缆在剥皮所需切削力进行实验,使用测力计测得手动剥线工具切削力大小,计算切削力矩M1:

M1=FL

(1)

实验测得F约为110N,手动剥皮力臂L约为100mm,计算M1为11Nm。自动剥皮工具电机驱动力矩M2为

(2)

式中:Zi(i=1,2,3,4)为齿轮组齿数;η1=η2=η3=0.8。所以能够满足切削力的要求。

2.3 剥皮装置

当旋转驱动装置绕线缆旋转时,在导向刀(图6)的作用下会产生圆柱螺旋运动,刀具同时切割,其轨迹遵循式(3)的运动方程,运动轨迹如图7所示。

1—导线内芯;2—绝缘层;3—屏蔽层。

图7 导向刀切割轨迹图

(3)

2.4 夹紧装置

夹持装置由双头反向丝杠和上下夹爪组成,如图8所示。其工作原理为当电机驱动双头反向丝杠,使上下夹爪产生相向运动从而夹持线缆,若反向则松开线缆,其原理如图9。电机的转矩为0.7Nm,其中双头反向丝杠的螺距2mm、外径8mm,导程=螺距×头数,可以得到这里上下夹爪的推力为

图8 夹紧装置示意图

图9 双头反向丝杠示意图

(4)

式中:η为传动效率;T为转矩;L′为导程。这个推力能稳固地夹紧线缆。

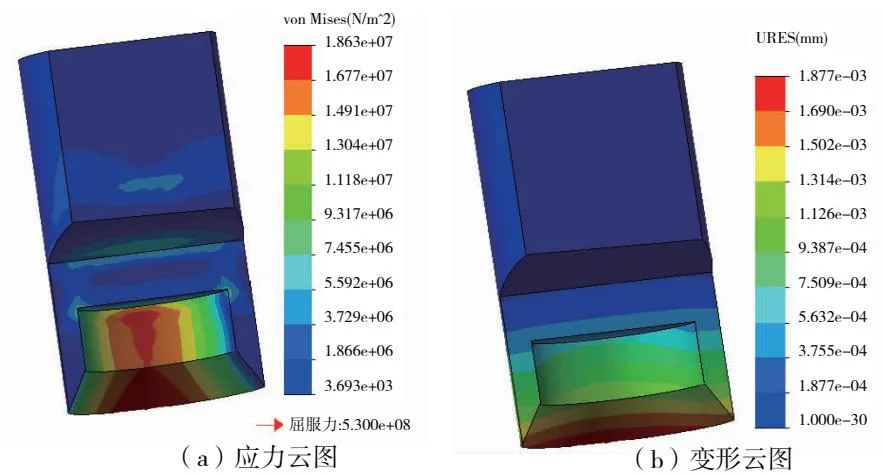

3 工具关键部件有限元分析

剥皮刀在整个剥皮装置中是最关键部件,为提高其使用寿命和提高剥皮效率,根据剥皮过程简化模型如图10所示,建立剥皮刀的有限元模型,运用So-Simulation进行有限元仿真。仿真后的结果与电力线缆切割试验的结果进行对比,进一步修正有限元模型。在修正后有限元模型的基础上,再次进行数值仿真,得到线缆切割的最大切割力、应变位移、能量等变化规律,揭示线缆切割时刀片的受力规律,为优化设计线缆切割结构提供参考。电力线缆切割力学特性数值仿真流程如图11所示。

1—剥皮;2—线缆;3—旋进刀。

图11 有限元分析框架图

首先第一步赋予导向刀和剥皮刀的材料属性,剥皮刀用的是1045钢、冷拔处理,具体材料属性见表1。之后是定义边界条件,固定剥皮刀并加载相应的力,图10中剥皮刀与线缆接触面分布着大小为200N,方向为“30×cos(60)×Y”的不均匀力,之后进行网格划分,最后由求解器(FFEPlus)求解运算得到其应力和变形云图如图12所示。

表1 1045钢材料属性表

图12 剥皮刀应力与变形云图

拓扑优化应用范围非常广泛,是运筹学、力学和工程交叉的领域,其原理是在满足工作性能和目标参数的前提下,在设计区域内找到结构的最优设计。如果零部件有强度、结构富裕的地方,拓扑优化能找到其富裕部分并进行优化。拓扑优化有几种比较常用的方法,分别是均匀化法、变厚度法、变密度法等。本文使用变密度法对剥皮刀结构进行拓扑优化[7-8]。

变密度法数学模型为[9]

(5)

式中:Xi为设计变量;n为设计变量个数;K为总刚度矩阵;U为结构位移向量;F为结构所受外力向量;V为结构体积;V*为优化后体积上限值。

设置保留剥皮刀50%的质量,将变量设置为单元密度,以剥皮刀刚度最大化为目标进行拓扑优化。拓扑优化后的结果如图13所示,拓扑优化结果云图中深色区域为被优化部分,浅色部分表示该部分是结构系统的主要承载部分,不能去除;深色部分是结构系统受力较小的部分,可以根据加工工艺、成本以及装配情况适当地去除该部分材料。拓扑优化后得到相应属性收敛曲线如图14所示,整体优化较为收敛。

图13 拓扑优化图

图14 拓扑优化收敛曲线

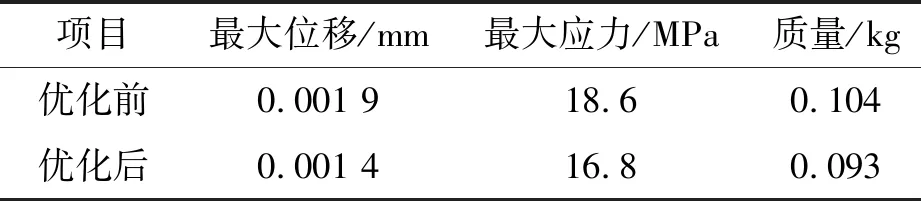

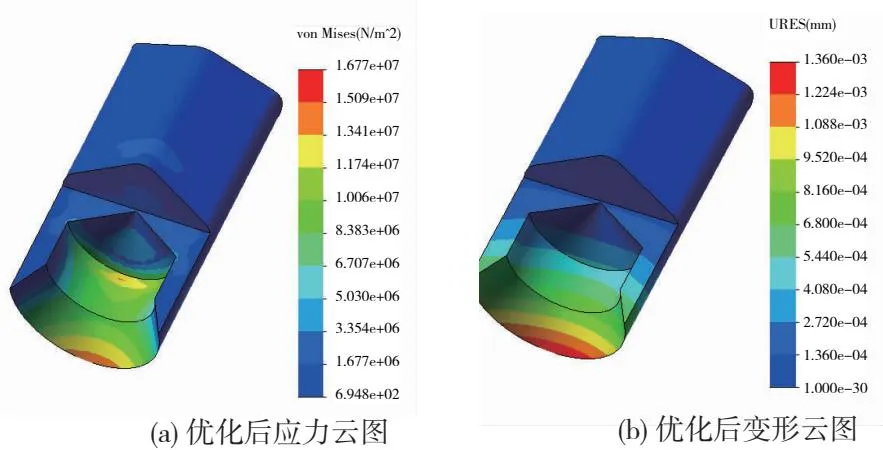

经过优化后的模型如图15所示。对修改后的模型进行静力学分析并与修改前的模型对比,结果显示,拓扑优化后剥皮刀质量减少11%,应力减少9.7%;最大位移减少26%,且能达到正常工作的条件。所以优化能达到轻量化和提高整体强度的目的。拓扑优化前后各项数据对比如表2所示。

表2 拓扑优化前后数据对比

图15 优化后应力和变形云图

4 实验和分析

自动剥皮器实验流程如下:

1)电工穿戴好绝缘防护用具,系好安全带上杆准备进行带电作业;

2)使用验电器对绝缘子、横担进行验电,确认无漏电现象;

3)用绝缘操作杆按照“从近到远、从下到上、先带电体后接地体”的遮蔽原则对不能满足安全距离的带电体和接地体进行绝缘遮蔽;

4)将一段剥皮完成的副线插入线夹的副线线槽内,操作时使副线在自动剥皮器工具上固定;

5)将自动剥皮器工具挂在主线合适位置并保持自然垂落,人为轻轻握住绝缘杆,防止剥皮作业时产生轻微晃动;

6)操作使自动剥皮器工具夹具闭合,将锁杆挂在剥皮方向同侧合适位置(距一体化绝缘接线装置边缘,略大于单个线夹宽度)并锁紧;

7)进行剥皮作业,等待剥皮完成后绝缘皮自然截断;

8)操作自动剥皮器工具夹具开口向上并打开,为后续自动接线装置提供基础;

9)操作自动剥皮器工具线夹单侧解锁并进行旋紧;

10)操作自动剥皮器工具全部解锁,取下一体化绝缘接线装置;

11)工作结束后,按照“从远到近、从上到下、先接地体后带电体”的原则拆除绝缘遮蔽,作业人员返回地面。

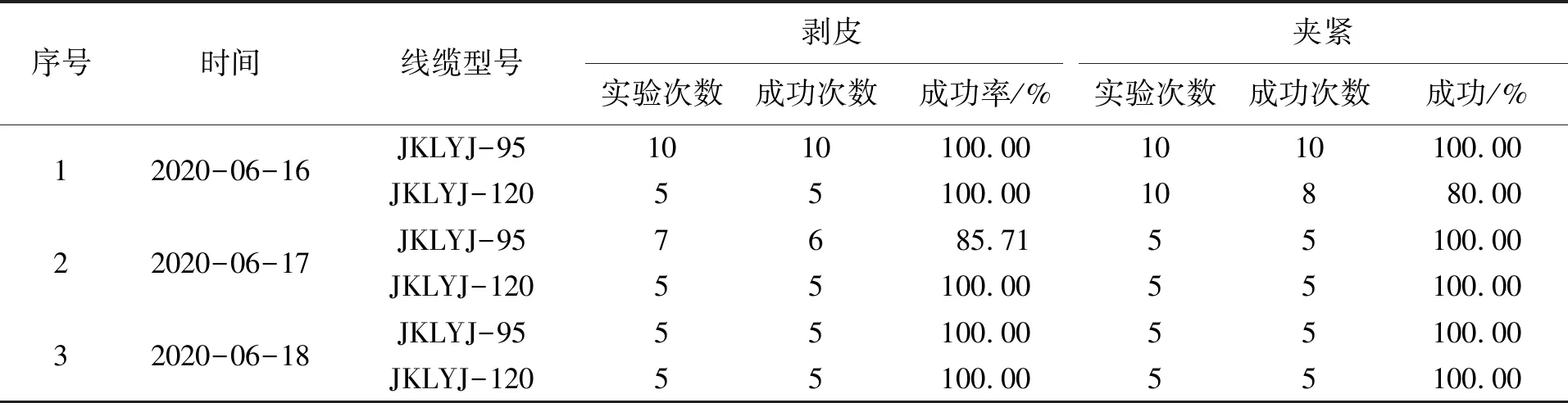

自动剥皮工具剥皮线缆选用JKLYJ-95/JKYJ-120两种线缆,其规格参数如表3所示。

表3 线缆规格参数表

从表4可得到本工具剥皮成功率极高,工作相对稳定。从图16可知本剥皮工具能够稳定可靠的完成剥皮工作,且从剥落的绝缘皮的切削面可知刀具工作稳定且排布角度科学。

表4 剥皮夹紧实验数据表

图16 自动剥皮器工具实验图

5 结语

本文提供了一种结构合理且使用可靠、便捷的旋钮式剥皮器,其能针对当前待夹持线缆型号,而灵活地实现刀具进刀量的自适应调节、对关键部件导向刀和剥线刀进行了有限元分析,完全满足设计和使用要求,从而极大地提升线缆的剥皮可靠性及剥皮效率。从实验结果可以看出,当前自动剥皮器还存在剥皮失败的概率,主要原因有以下几点:1) 夹紧时开口齿轮未调至开口向上;2) 夹紧时夹具左挂钩未搭进线缆内芯;3) 第2次剥皮时,左侧预留线缆表皮太短,附着摩擦力减小,导致左侧表皮随剥皮夹具转动。后续工作将针对这几点问题展开。