基于CFD-DEM耦合的装车站溜槽设计参数优化

陈淑云,左迎光

(国电建投内蒙古能源有限公司,内蒙古 鄂尔多斯 017209)

0 引言

高自动化是定量装车系统未来发展的方向,快速定量装车可以减少装卸物料所需的时间,提高工作效率。定量装车系统由多种机械设备构成,包括散料装车溜槽、缓冲仓、钢结构支撑塔架和称重仓等。带式传输机[1]将待装物料运输到快装系统后,会在封闭的环境中缓存并称重物料,之后利用装车溜槽将定重物料运输到车厢中。优化装车站溜槽设计的相关参数,可以提高溜槽内物料的分布均匀性,同时降低物料装车所需的时间。但是现阶段装车站设计溜槽装车后的物料质量分布不均匀,并且粉尘质量浓度较高,针对该问题,相关学者进行了研究。

沈佳兴等[2]采用ANSYS Workbench软件根据参数优化理论优化设计溜槽参数,并对优化后溜槽的声学性能、谐响应性和抗冲击性能展开验证。但是该方法在实际应用后其粉尘质量浓度较高。叶方平等[3]结合Archard磨损模型和Herz-Mindlin无滑动接触模型模拟分析装载溜槽在不同工况和颗粒物料条件下磨损与应力、应变之间的变化情况,根据分析结果对溜槽展开优化。但是该方法存在物料质量分布不均匀的问题。

在上述方法的基础上,为解决其存在的问题,提出基于CFD-DEM耦合的装车站溜槽设计参数优化方法。

1 基于CFD-DEM耦合的有限元模型建立

装车站系统的工作流程为:将车厢移动到指定位置,控制设计装车系统打开仓闸门,物料通过设计溜槽运输到下方的车厢内,如图1所示。

有限元模型设计如下。

1)设计溜槽建模,利用Pro/E三维设计软件设计装车站溜槽模型,将溜槽模型转变为IGES格式,以此满足CFD求解工具的求解要求[4]。

2)CFD仿真参数与边界条件。

装车站溜槽设计参数优化方法通过Fluent完成物料下落过程的模拟:

a)装车站溜槽设计参数选用RNG-K模型作为湍流模型;

b)设置溜槽进口为速度进口,与进口界面之间为垂直关系,设置风速为0,湍流强度设置为5%,将风量出口设置为压力出口;

c)耦合结果可通过SIMFLLC算法和压力基求解器共同计算得到,同时通过QUICK计算压力,在此基础上,采用CFD完成流速梯度的耦合;

d)将上述设置的参数与EDEM耦合。

3) 通过下述过程设置EDEM边界条件和物理参数[5-6]:

a)确定物料颗粒模型、车辆模型和溜槽模型的相关参数,可将参数分为以下两类:第一类碰撞特性参数:滚动摩擦因数、静摩擦因数、物料间作用系数和补偿系数等;第二类物料运动特性参数:剪切模量、泊松比和密度等。

在EDEM中设置上述参数,根据车厢板和溜槽的材料属性,完成剪切模量、泊松比和摩擦因数等参数的设置,在溜槽舱内根据物料特征通过离散源程序设定物料以及其分布规律、物性参数和粒径大小。

b)在EDEM软件的物理特性选项卡中,选择Hertz-Mindlin接触模型作为物料之间的接触模型。

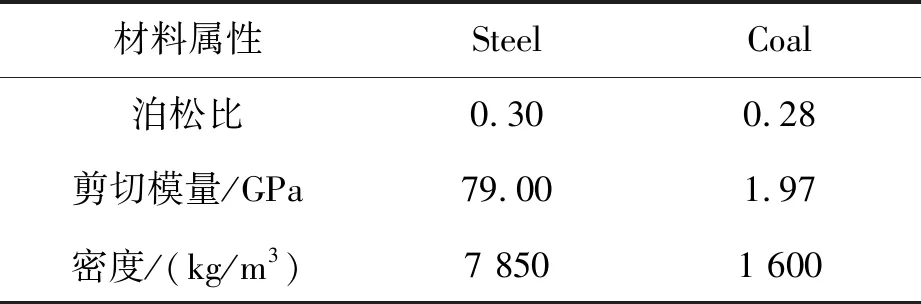

c)将“y向”作为重力系数方向,创建新的物料材料,记为“Coal”,将溜槽和车厢壁板的材料记为“Steel”。两种材料的属性见表1。

表1 材料属性

2 物料运动过程分析

1)颗粒运动分析

物料在装车站溜槽内的运动分为以下3个阶段:第1阶段为弧形下落;第2阶段为碰撞反射;第3阶段为稳定运输。

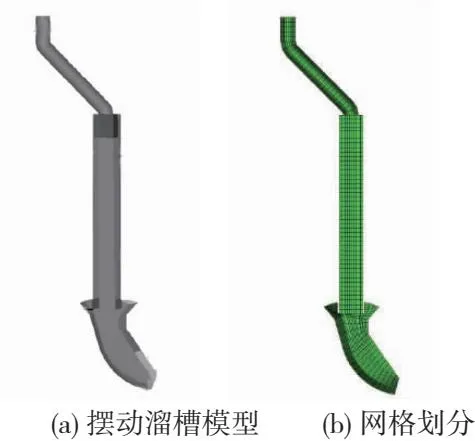

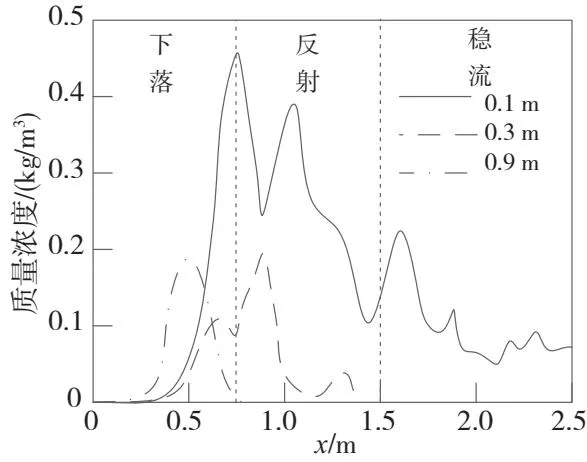

在y=300mm的zx平面中,选取0.1m、0.3m和0.9m 这3个高度的数据,分析静止空气中物料的运动规律。所设计的最优参数溜槽模型,结果如图2所示。

图2 溜槽最优模型设计

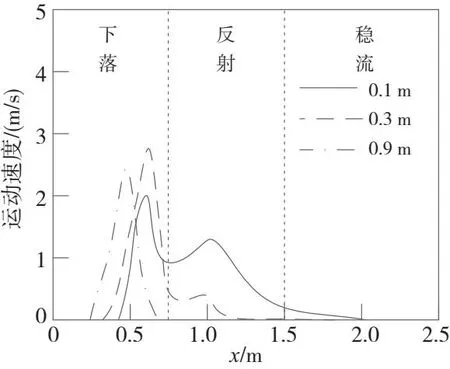

根据设计的溜槽,记录不同高度下物料的平均运动速度变化情况如图3所示。

图3 速度分布

由图3可知,物料在下降过程中出现2个速度极大值。首个速度极大值出现在羽流核心区域,在卷吸空气的影响下物料发生扩散运动,方向为四周,物料在扩散过程中的运动速度与扩散范围直径之间呈反比;第2个速度极大值出现在物料第1次与溜槽发生碰撞时的核心区域。不同高度下,物料的质量浓度变化情况如图4所示。

图4 质量浓度变化

分析图4可知,随着高度的增加,极值的位置逐渐向左移动,这一现象符合物料的运动规律:具有水平速度的物料在自由下落阶段呈弧形下落,下降到一定高度时与溜槽传送带发生碰撞并出现反射现象,被弹起的物料扩散范围变大,质量浓度增加,物料进入稳定运输阶段后,质量浓度基本保持不变。

2)压力流场分析

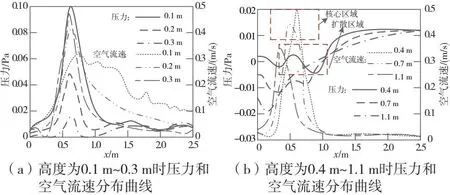

当输送带附近的空气处于静止状态时,无流动、静止。此时压力分布均匀,属于标准大气压;当输送带处于运动状态时,附近的空气受到物料运动的影响开始流动,流场此时的压力分布状态也发生改变。压力流场在输送带运行状态下的变化情况如图5所示。

图5 压力、空气流速分布情况

分析图5可知,物料核心区域内存在最大的空气流速和最大的压力值,出现这种现象的主要原因是物料与空气在同一水平面内具有相同运动方向,空气发生运动的前提是物料流运动,物料在扩散时,物料的运动速度与空气的运动速度均不断减小。分析压力变化情况可知,压力极大值不会出现在物料的初始下降阶段,随着物料下降高度的增加,极大值出现的概率增大。

3 优化参数选取

通过上述分析结果可以选择相关优化参数如下:

1)卸料参数分析

用R′表示物料表面最高处对应的曲率半径参数,其计算公式如下:

R′=R+εB+r1(1-cosσ)

(1)

式中:εB代表输送带厚度;R代表滚筒端部对应的半径;r1代表堆积状态下的物料对应的曲率半径,σ由代表物料对应的动堆积角决定。

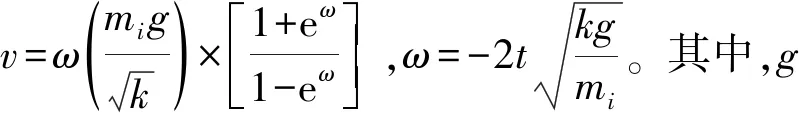

设v′代表物料表面最高处对应的运行速度,不同种类物料的运行速度v′不同,其表达式为

v′=vR′/(R+εB+jc)

(2)

(3)

设Rc=R+εB+jc代表物料质心在原点为滚筒中心条件下的高度,设置L=v2/Tcg。利用L=v2/Rcg将物料的卸载分为重力式卸载和离心式卸载[7]。

在L≥1时,物料表面最高处运动轨迹(x,y)如下:

(4)

式中χ代表传送带首端与x轴之间的夹角。

在L<1时,运动轨迹(x,y)如下:

(5)

式中ϑ代表半径R与y轴的夹角。

2)物料与溜槽、挡板的撞击分析

通过轨迹分析物料在运动过程中,与溜槽或挡板的撞击,假设发生撞击后,物料不存在弹跳现象,此时:

(6)

式中:v2代表与溜槽面接触后,物料运动的速度;v1代表与溜槽面接触前,物料运动的速度;α由代表的物料入射角参数决定;ζ1代表挡板与物料之间的摩擦角参数。

3)滑行设计参数分析

以物料微元dm为例,物料在运动过程中撞击半径为r的挡板后,以速度v3沿挡板做离心运动,此时的动力学方程如下:

(7)

式中:M代表受挡板支持力;t代表l与x轴之间的夹角。

4 装车站溜槽设计参数优化

根据上述分析,对装车站溜槽设计参数展开优化。

1)物料对应的动堆积角参数:物料从高处落下冲击溜槽壁时产生大量的粉尘,因此,需要减小物料下降过程中对溜槽壁的冲击角度和冲击力,从而降低粉尘平均质量浓度。设置物料对应的动堆积角参数在15°~20°,以此降低粉尘的质量浓度。

2)流线控制参数:在较高运动速度下,物料会发生磨损;在较低运动速度下,物料会粘附在溜槽中,造成溜槽堵塞,根据上述分析,将物料流线控制参数控制在5~10m/s。

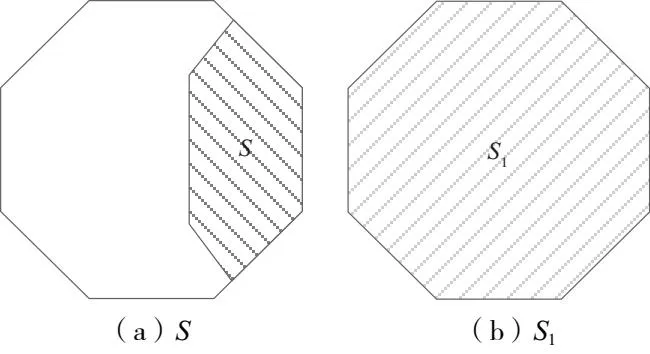

3)物料入射角参数:根据溜槽内物料的运动速度以及输送带的输送能力,通过横截面积S表示物料入射角参数:

(8)

式中:W代表输送带传送的物料总量;ρ代表物料在溜槽中的堆积密度。

设置过流系数C,其计算公式如下:

(9)

式中S1代表溜槽截面积。S、S1关系如图6所示。

图6 S、S1之间的关系

C取2.5~4。

4)挡板与物料之间的摩擦角参数:在重力的作用下,物料通常聚集在溜槽底板,物料运输到溜槽下游时的截面形状与溜槽截面形状类似。因此,为了避免运输皮带受物料不居中的影响,造成皮带偏移的现象,需要控制溜槽皮带与物料挡板摩擦角参数,并且可以控制物料与溜槽内运输皮带的速度相近,以此降低溜槽的能耗,提高溜槽的运行效率。

5 实验与分析

5.1 实验准备

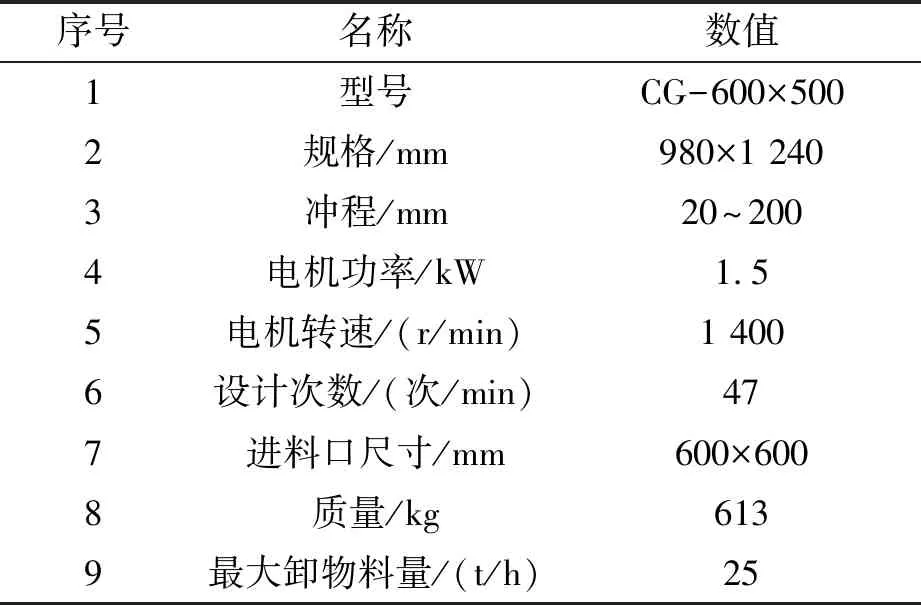

为验证基于CFD-DEM耦合的装车站溜槽设计参数优化方法的有效性,需要展开相关测试。在测试过程中,引入文献[2] 方法和文献[3] 方法作为对比方法。通过优化前后溜槽中物料的分布情况以及粉尘浓度测试上述方法的优化效果。实验研究对象设备如图7所示,其参数如表2所示。

表2 实验研究对象设备参数

图7 实验研究对象

5.2 性能分析

1)物料质量分布

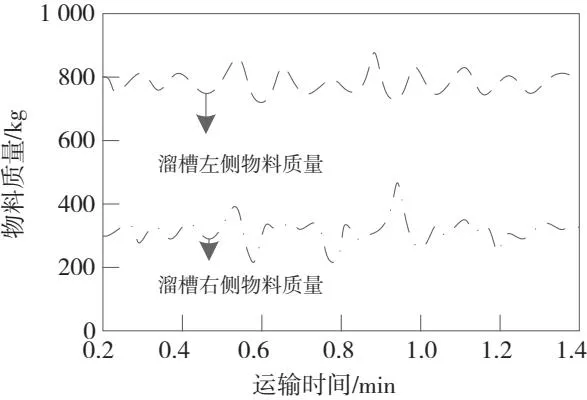

为了精准地分析物料在溜槽中的分布情况,以中心线为基准,将溜槽分为左右两个部分,装车站溜槽优化前的物料质量分布情况如图8所示。

图8 优化前溜槽中物料的分布情况

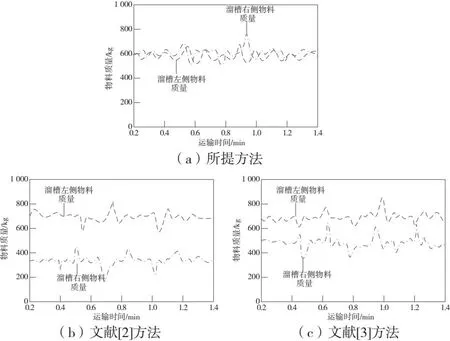

现采用基于CFD-DEM耦合的装车站溜槽设计参数优化方法、文献[2]方法和文献[3]方法对溜槽参数展开优化,优化后溜槽中的物料分布情况如图9所示。

图9 不同方法优化后溜槽中物料的分布情况

分析图8和图9可知,在优化前,溜槽左右两侧的物料质量不均匀,左侧物料质量远远高于右侧物料质量。在应用所提方法后,溜槽中物料的分布情况得到了改善,使溜槽右侧的物料质量得到了提高,降低了左侧物料质量,将溜槽左右两侧物料质量均匀分布在600kg;而文献方法在应用后,溜槽左右两侧物料之质量分布程度有一定的提升,但是远远没有达到均匀分布的程度,其中文献[3] 方法较好,但是左侧物料质量仍在670kg左右,右侧物料质量仍在500kg左右。对比应用3种方法和优化前的物料质量分布情况可知,本文所提方法的物料质量分布最均匀。因此,该方法有效提升了物料质量分布效果。

2)粉尘浓度

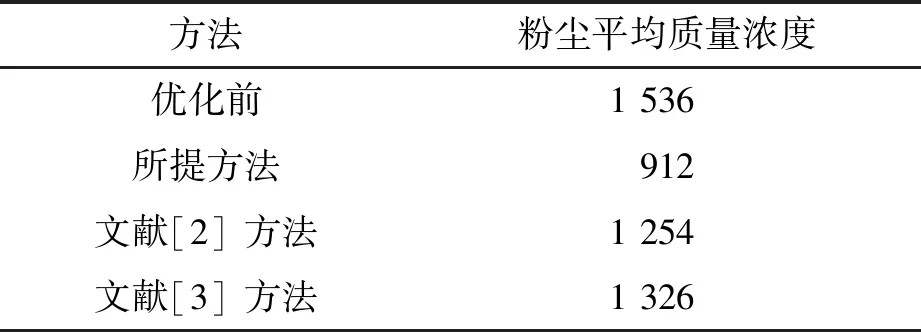

优化前后的粉尘浓度如表3所示。

表3 优化前后防尘罩内的粉尘平均质量 单位:mg/m3

通过上述测试可知,采用所提方法对装车站溜槽设计参数优化后,物料在溜槽内分布均匀,且降低了物料运输过程中产生的粉尘质量浓度,所提方法的粉尘平均质量浓度降低到了912mg/m3,而优化前、文献[2]方法和文献[3]方法的粉尘平均质量浓度分别为1536mg/m3、1254mg/m3、1326mg/m3。3种方法应用后,与优化前相比,粉尘平均质量浓度均得到了降低,而所提方法的降低程度最大。因此,所提方法有效降低了粉尘平均质量浓度。因为所提方法在装车站溜槽优化设计中将物料质心与溜槽质心控制一致,以此保证物料分布均匀,并且通过降低物料的冲击力量和角度,降低物料冲击溜槽壁产生的粉尘。通过上述测试验证了所提方法的有效性。

6 结语

针对目前装车站溜槽存在的物料质量分布不均等问题,提出基于CFD-DEM耦合的装车站溜槽设计参数优化方法,在溜槽有限元模型的基础上分析其运动特性,根据分析结果优化装车站溜槽设计参数,以此提高了物料在溜槽中分布的均匀性,降低了物料运输过程中产生的粉尘,助力快速装车系统的发展。