石油钻井平台装备电动化进程及趋势

孟 祥 卿

(中石化胜利石油工程有限公司)

0 引 言

在千行百业数字化转型的巨大需求牵引之下,全球机器人行业创新机构与企业围绕技术研发和场景开发不断探索,在汽车制造、电子制造、仓储运输、医疗康复、应急救援等领域的应用不断深入拓展,推动机器人产业持续蓬勃发展。2017—2022年机器人的年均增长率达到14%。

在油气能源领域,勘探开发作业大多位于野外环境,连续露天作业,人员劳动强度大、作业风险系数高、工作重复性强;油气场站、炼化等行业属高风险作业区,其设备需定期巡检,同样存在劳动强度大、重复性强的特性,此类工作多年以来以人力为主。近10年来,随着工业自动化技术的不断发展与进步,信息化、智能化技术迅猛发展,也带动该领域进行了大幅技术升级。在油气钻采装备方面,动力猫道、铁钻工等自动化装备得到广泛应用,解放了现场若干人力作业[1-6],受到一线员工的青睐;炼化企业等引入了自动化仪表、巡检设备等替代了人工抄表作业。

笔者针对油气领域关键机器人技术及其应用进行论述及对标分析,结合国内外发展趋势给出行业发展建议。

1 国外技术现状

1.1 Canrig电动管柱自动化系统

美国Canrig公司于2016年开始研发全电动管柱自动化系统,该系统主要由钻台机器人、排管机器人、电动铁钻工、输管机器人4套设备组成,于2019年开始在海洋、陆地钻井平台测试应用了13台(套)[7]。4套设备既可单独使用,也可组成一套联动系统。

1.1.1 钻台机器人

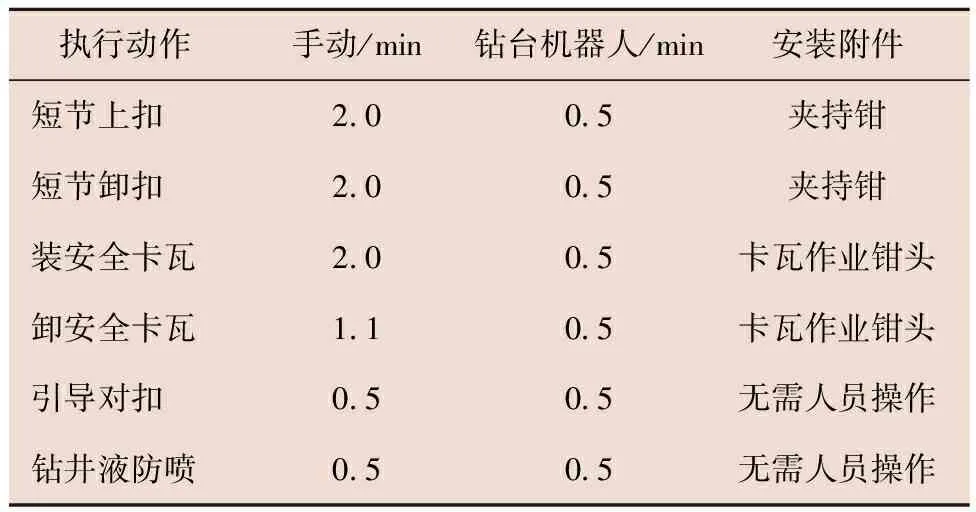

钻台机器人安装于钻台面(见图1),可处理井口短节、工具等,替代人工作业。最大载荷16 kN,控制精度达到毫米级,可安装的功能附件包括动力夹持钳(短节、扶正器等的抓持和旋扣)、安全卡瓦、对扣装置、钻井液收集盒、螺纹清洁和涂油装置等(见图2)。

为了实现自主作业,钻台机器人在运行时接收来自其他设备的状态数据,对自身进行调优。动态控制系统可在4~10 ms内完成计算与决策指令下发。在北海地区的半潜式钻井平台进行了5个月的应用测试,累计运行超过10 000次,处理了22种短节。该装置作业与人工作业的效果对比如表1所列,主要作业效率均高于人工,个别作业时效与人工持平。

图1 钻台机器人作业实况Fig.1 Real operation of drill floor robot

图2 扶管机器人多种功能钳头Fig.2 Multi-function tong head of pipe help robot

表1 钻台面辅助作业效率对比Table 1 Comparison of auxiliary operations on derrick floor

钻台机器人主要特点为:①实现了井口处理短节的无人化作业;②设备具有防碰互锁功能,避免作业过程中与其他设备的碰撞;③具有轨迹规划功能,自动到达指定的目标位置;④满足防腐、防护、防爆等现场作业规范要求。

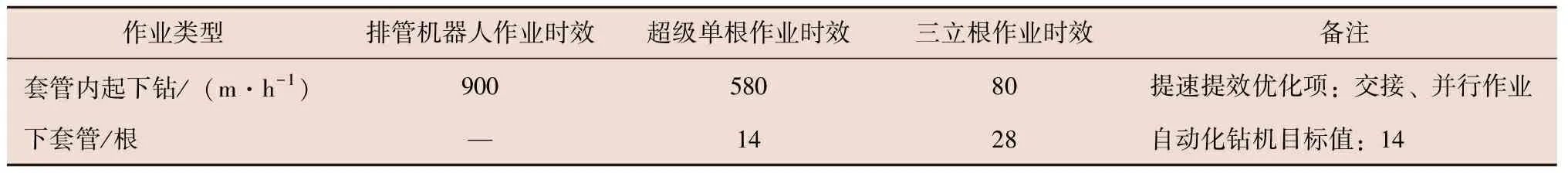

1.1.2 排管机器人

排管机器人可在地面水平位置起升超单钻杆、套管或钻具组合,然后翻转管柱到垂直和旋转管柱到竖立状态,如图3所示。配有2种钳头:一种最大处理至ø346.1 mm(13in)套管,另一种最大处理至ø508.0 mm(20 in)套管。该装置的优点是:①作业过程快速,无需手动操作;②多设备并行自动运行,节省循环作业时间,理论起下钻时效1 096 m/h。该设备于2017年开始在美国的陆地钻机进行了为期2 a的工业性试验,其中单次最长连续无故障工作时间250 h。装置于2021年8月开始在美国的二叠纪盆地进行正常钻井作业,首周起下钻、下套管处理管柱累计超过1 500 m。

测试结果表明,自动化程序控制的一个作业循环周期为45 s,超级单根起下钻时效可达1 100 m/h。工业性试验数据与人工作业对比如表2所示,结合钻井工艺要求,实际作业时效为900 m/h。而人员作业时包含交接等停、人员反应时间、体能消耗等实际情况,超级单根作业时效为580 m/h,三立根作业时效为780 m/h。由此可知,排管机器人作业时效均高于人工作业平均时效。排管机器人下套管理论作业时效为14根/h(暂未开展实际应用测试),满足钻井工艺要求。

表2 排管机器人与常规人工作业时效对比Table 2 Comparison of time efficiency of pipe racking robot and conventional manual operation

图3 排管机器人Fig.3 Pipe racking robot

排管机器人主要特点为:①自动实现管柱在水平与垂直、场地与钻台面之间的转移,自动定位精准,提高上卸扣效率;②作业过程无需鼠洞配合;③设备具有防碰互锁功能,避免作业过程中与其他设备的碰撞。

1.1.3 电动铁钻工

电动铁钻工的优势为:①上卸扣扭矩控制精准,且最大扭矩达到250 kN·m;②紧扣钳最大旋转角度180°;③适应最大管具直径346.1 mm(13in),无需单独配套套管钳。经过9 200次上卸扣测试,系统通过驱动电动机能够精确地记录上卸扣扭矩曲线,一次紧扣即可达到设定扭矩。

电动铁钻工主要特点为:①所施加的扭矩准确,扭矩分布均匀;②能够记录扭矩变化曲线;③旋扣钳可选装(与钻台机器人和排管机器人配合使用时无需安装旋扣钳);④不需要套管大钳和单独的套管作业人员。

1.1.4 输管机器人

为实现管柱处理全流程自动化,管柱水平、垂直转移的装备必不可少。输管机器人用于将管柱由堆场抓取,自动旋转输送至井口中心位置,替代了传统行吊、输送机、水平-垂直转换机械臂等设备。可处理钻杆和套管超级单根,最大管径346.1 mm(13in)。在作业现场进行了10个月的工业性试验,输送管柱300余次。

1.1.5 系统工作流程

钻台、场地全套机器人系统可实现:①在堆场取钻杆和套管,起下钻和下套管;②在立根台取钻杆和套管,起下钻和下套管;③离线建立根;④安装和取出钻柱短节;⑤取放钻杆等作业工况实现程序化自动控制,多设备协同作业,无需人员干预,极大保障了长时间连续作业的一致性和工作效率。

1.2 NOV作业机器人

1.2.1 NOV钻台机器人

美国NOV公司的ATOM RTXTM钻台作业机器人可与其Cyberbase和Amphion等自动化系统兼容。该作业机器人由6自由度机器人和可更换钳头2部分组成,如图4所示。机器人负载可达200 kg,最大作业半径超过3.5 m,防爆和防护等级满足钻台井口区域作业要求。可更换钳头包括扶持钳头、钻井液盒、清扣器、对扣器等类型,能够支持快速自动更换,完成起下钻时推扶钻杆、钻井液防喷、清洁螺纹、上扣时对扣等作业[8]。

图4 NOV 钻台机器人及其钳头附件Fig.4 NOV drill floor robot and its tong head accessories

首套NOV钻台机器人于2022年第三季度开始在巴西的超深水钻井平台使用,可完全替代井口危险区域人工推扶钻杆作业,使人员远离危险区域。

1.2.2 管柱自动化作业机器人系统

由钻台机器人和二层台机器人及其他附属设备组成的管柱自动化作业机器人系统可实现钻台面与二层台的无人化作业。

该系统方案主要由2套机器人构成,其中一台安装于钻台面立根台通道(钻台机器人),另一台倒置安装于二层台舌台(二层台机器人)。下钻作业时二层台机器人首先将立根推扶至游吊系统通道交予液压吊卡;游吊系统提升立根,同时钻台机器人推扶立根低位送至井口,与井内管柱上扣。起钻作业与该流程相反。

该机器人通过司钻房内双司钻远程操作完成作业,由机器人按预定轨迹完成自动作业,中间过程无需人员直接干预。

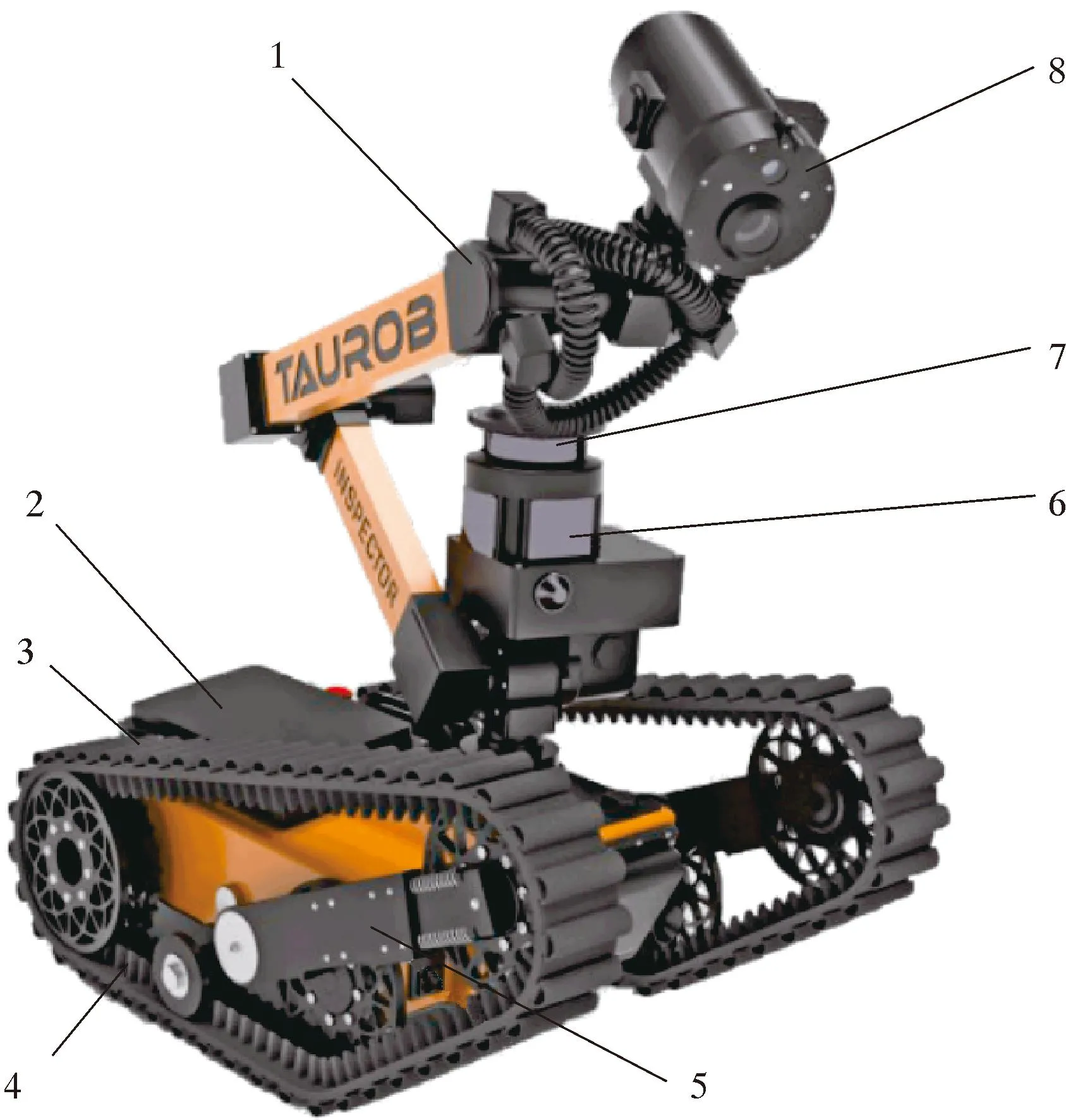

1.3 道达尔巡检机器人

法国道达尔公司的巡检机器人TAUROB配备摄像头、气体探测器、麦克风等传感器,现场将实时数据发送至远程基地,远程基地应用处理算法自动分析数据表征,将结果与人工勘察进行对比,具有较强一致性[9]。可以执行的典型任务包括传输真实颜色或红外线的图像、视频及采集声音,读取本地指示器,识别阀门位置以及远程检测碳氢化合物等,如图5所示。

该类巡检机器人可替代人员的重复性劳动和高危作业,大幅提升现场安全程度,主要作业任务包括巡检、保养、维修、应急处理等4大类数10种现场作业。①巡检:摄像头、红外传感器等对仪表读数、物体测温等;机械臂操作阀门开关,多设备协同作业等。②保养:基于温度、噪声等设备运行状态的健康监测;基于3D模型的设备完整性、腐蚀等检查,设备的日常操作等。③维修:视频信号实时远传,辅助故障排查;按需安装物联网传感器,如振动传感器等;简单设备的拆卸、更换配件等作业。④应急处理:气、液体泄漏检测、准确定位与评估;安全监控(如人员入侵);消防支持(如软管连接和使用)。

1—5自由度关节;2—神经网络中央处理单元;3—无线通信模块;4—履带;5—导向臂;6—360°全景相机;7—3D激光雷达;8—高清相机和热成像相机模组。

2 国内电驱动管柱处理设备

2.1 电动扶管手

宝鸡石油机械有限责任公司(以下简称宝石机械)于2021年研发了6轴扶管手(电动扶管机械臂),实现了钻杆、钻铤的推扶、对扣等作业。该机械臂可根据目标位置自动规划轨迹,主动避障,姿态调整系统能够确保钳头在运动过程中一直处于水平状态,作业半径2.8 m,推扶能力6 kN。单次作业19 s。能够完全替代井口人工推扶钻具、对扣等作业,使人员远离危险区域。

2.2 电动二层台机械手

自2017年起,三一重工、宝石机械等分别研制了电动二层台机械手,悬挂于二层台下方,用于实现立根在指梁与井口之间的转移,能够完全替代井架工的高空作业,实现高处无人化,大大提升了现场作业安全性。

2.3 电动指梁

国内油气装备制造企业于2017年开始运用伺服驱动、现场总线等技术研发的电动指梁,能够高效精准控制挡杆动作,并能够实时反馈位置状态,通过与排管机械手之间实时交互数据,实现二者无操作的自动配合作业。运用现场总线极大地缩减了高位布线数量,减少故障点。高防护等级的电气元件能够适应现场作业环境。较之气动指梁能够避免动力气源中含水,致使低温环境下执行机构结冰无法动作的问题。

2.4 智能巡检机器人

防爆轮式巡检机器人主要由巡检机器人本体、驱动、RFID定位、前后导航组件、PID气体检测仪、前后避障传感器、防爆扬声器、天线、拾音器、防爆云台和自动充电组件等组成[10]。该机器人可代替完成特殊环境下设备运行状态的检测诊断,实现设备区域全覆盖巡视,有效降低设备停摆、漏油、火灾、盗窃等安全隐患,缓解值班人员力量薄弱的问题,提升工作效率。

3 技术分析

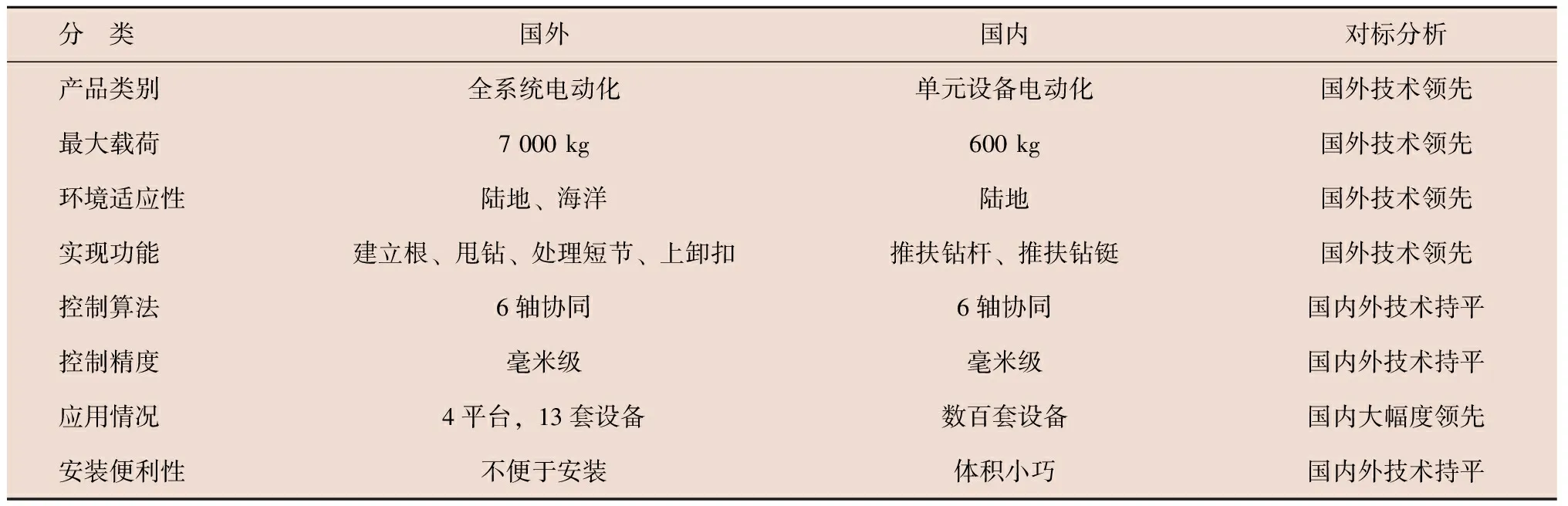

3.1 国内外技术对标分析

笔者从产品类别、最大载荷、环境适应性、实现功能、控制算法、控制精度、应用情况、安装便利性等8个维度对国内外产品进行对标分析,结果如表3所示。

由表3可知,国内在装备电动化程度、单机载荷能力、协同作业能力等方面与国外产品还存在一定差距,尤其是海工产品方面,国内暂无适应海洋盐雾环境产品的应用案例。而在单元设备的推广应用方面国内大幅度领先于国外。总体分析4个方面国外技术领先,3个方面国内外技术持平,1个方面国内技术领先。

表3 国内外电驱装备对标分析Table 3 Benchmarking analysis of domestic and foreign electrically driven equipment

3.2 趋势及建议

3.2.1 颠覆传统作业流程,研发适用于电传动特

性的作业装备

当前国内电动管柱自动化设备以替代人工作业为主,即作业流程依然没有变化。这对机械系统设计带来很大挑战,且效率较难突破。应以机械化作业理念为出发点,颠覆传统管柱处理作业模式,研发适用于机器人工作特点的作业流程,大幅提升作业效率与运行安全性。

3.2.2 变革现有作业模式,由单机顺序作业向多

机协同作业转变

目前,钻机作业机器人以单机作业或多机顺序作业为主,设备执行效率还有进一步提升的空间,需补强载荷短板、攻关复合联动控制算法、研发高精度执行部件,提升应对钻井作业复杂工况的多机协同作业能力与柔性化作业水平。

3.2.3 大幅提升感知能力,由信息测量向知识储

备型自主决策转变

感知、决策、执行是机器人的作业过程。感知精度、广度等都直接影响着其决策、执行能力。应采取多属性融合感知技术,提升其对外界环境、作业目标的全面感知能力,提升自主化水平。而决策与执行直接关联,应构建机器人作业知识图谱,增强其对实时工况的判断力,指导开展高效精准作业。

4 结束语

文章分析了国内外电动化装备技术及应用现状,所用的主要设备包括钻台机器人、排管机器人以及巡检机器人等主要装备,全部应用伺服电机驱动,3~6轴执行机构,防护防爆等级方面完全适用于油田工作要求。国外在产品运行效率、作业能力等方面较之国内具有技术优势,而国内在产业化推广方面明显优于国外。通过对标分析预测了勘探开发领域机器人将向作业流程创新、作业模式变革、感知决策能力提升等方向发展。