井口控制装置用液气控制阀启闭特性研究

张国田 张若松 高巧娟 郭 晨 吴 楠 王树森 王 磊

(北京石油机械有限公司)

0 引 言

井控风险始终是石油勘探开发领域最大的风险。防喷器控制装置用于远程液动操作井口防喷器开关动作,并根据井控需求自动调节储能器压力在一定范围内,以保证关井压力和关井液量。防喷器控制装置压力波动大,可能造成防喷器操作压力不足,导致严重井控事故。防喷器使用液气控制阀控制系统动力泵的启停,从而控制管路系统液压力,使整个控制系统保持在稳定的压力范围内[1-3]。近年来,国内高温高压等风险井、复杂井越来越多,对井控装备的安全性及可靠性要求越来越高[4-7]。分析液气控制阀启闭特性并提高其稳定性,能够提高系统压力控制精度,对确保防喷器操作有效、保证井控安全具有重要意义。目前国内外文献中大多针对换向阀和溢流阀启闭特性进行研究[8-15],而针对液控气功能的启闭特性分析鲜有报道。本文介绍了液气控制阀结构和工作原理,并建立数值模型,从气源压力、油压端口面积以及弹簧刚度3个方面进行理论分析和试验验证。研究结果可为提升液气控制阀控制精度提供理论依据,保障管路系统的安全性和可靠性。

1 原理介绍

液气控制阀主要用于控制气动油泵的启停,当系统油压足够大时,液气控制阀切断气源,气动油泵停止充压;当系统油压不足时,液气控制阀连通气源,气动油泵自动补压,直至压力达到设定关闭压力,液气控制阀切断气源,使管汇中油压始终保持在一定的压力范围内。液气控制阀系统压力控制原理如图1所示。

图1 压力控制原理图Fig.1 Schematic diagram of pressure control

由图1可知,液气控制阀连接气源,气动油泵的气动换向机构在气源驱动下带动充油活塞往复运动,给高压管汇充油补压,液气控制阀油压腔压力也随之逐渐增加,直至系统压力达到油压设定上限值,液气控制阀断开气路,泵停止工作。当高压管汇液压油由于执行操作消耗压力,油压下降,液气控制阀油压端压力降低至油压设定下限值时,控制阀再次接通气源,实现闭式循环控制。

2 结构建模分析

液气控制阀利用内部弹簧力与油压相互作用,控制气源的连通或切断,结构原理如图2所示。

图2 液气控制阀结构简图Fig.2 Schematic structure of the liquid-gas control valve

2.1 整体受力分析

液气控制阀与气动油泵系统实行串联结构。当系统压力增高,液气控制阀油压腔压力增加,油压高于弹簧复位力时,芯杆向左移动,气源入口被封闭,断开气源,气动油泵停止充压。当系统中液压油由于使用消耗,油量减少,管路中油压降低,直至油压腔内压力降低直至小于弹簧复位力,弹簧伸长,芯杆右移。此时密封压座与连接法兰断开,排气口接通气源,使气动油泵工作,补充油量,如此交替,保证系统油压始终在设定的范围内。液气控制阀的换向过程是油压与气压从平衡状态到非平衡状态交替变化的过程,从而实现稳定的系统压力。

2.2 数值模型建立

系统摩擦力忽略不计时,根据液气控制阀结构原理,以液气控制阀连通和切断气源时的受力状态建立力学方程式。

当密封压座与连接法兰即将断开,排气口与进气口将要连通气源时,建立方程:

F1≥p1A1+p2A2

(1)

当密封压座与连接法兰密封面即将贴合,排气口与进气口将要切断气源时,建立方程:

(2)

式中:F1=kx1,F2=kx2;F1为伸展时弹簧复位力,N;F2为受压时弹簧复位力,N;k为弹簧刚度系数,N/mm;x1为伸展时弹簧压缩量,mm;x2为受压时弹簧压缩量,mm;p1为气源连通时进油口油压,MPa;p1′为气源断开时进油口油压,MPa;p2为进气口气压,MPa;p3为排气口气压,MPa;A1为进油口油压作用面积,mm2;A2为进气口气压作用面积,mm2;A3为排气口气压作用面积,mm2。

结合式(1)和式(2):

ΔpA1≥p3A3+k(x2-x1)

(3)

式中:Δp为气源启闭时油压差,Δp=p1′-p1,MPa。

为提高控制阀的控气量,应增大密封压座与连接法兰间距,使气路全开。此状态要求弹簧压缩量x2与伸展量x1的位移差最大,控制气量最大。由于实际工作中位移差一定时,弹簧载荷力值有一定波动范围,设计弹簧时会备注刚度偏差或载荷力值偏差。根据实际工况,满载气量下进行建模分析,结合式(3)可知,启闭时油压差特性主要与气源压力p3、进油口油压作用面积A1以及弹簧刚度k这3个因素有关。

3 启闭特性数值分析

由于气动油泵油压运动部分的惯性相当大,往往引起剧烈的液压冲击,在此液压波动大的工况下,液气控制阀较难精准监测并控制管汇系统压力。根据液气控制阀结构原理可知,气源断开时油压的稳定性直接反映液气控制阀启闭特性。液气控制阀结构设计中,为达到满载控气量,进气口气压作用面积A2取最大628 mm2,排气口气压作用面积A3取最大415 mm2。根据式(3),分别从气源压力、油压端口面积以及弹簧刚度3个方面对气源断开时油压的稳定性进行分析。

3.1 气源压力变化对启闭特性影响

以中东地区为例,该地属热带沙漠气候,夏季炎热干燥,气压不稳定,变化范围0.6~0.9 MPa。通过气源压力变化模拟现场工况,对液气控制阀的启闭特性进行分析。

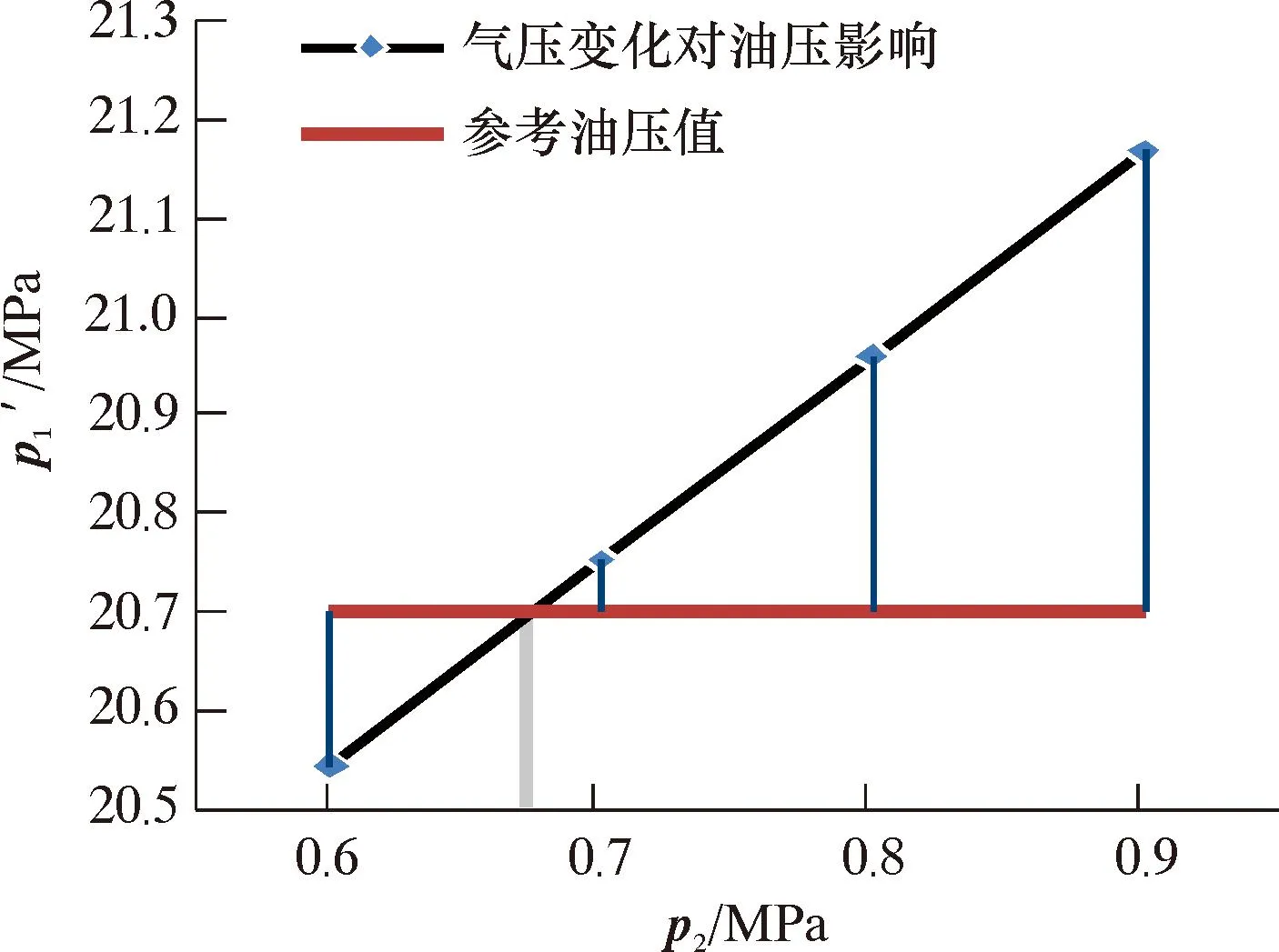

按照实际工况要求,连通气源,进油口油压p1固定为19.3 MPa,进油口油压作用面积A1为200 mm2,将进气口气源压力p2由0.6 MPa逐渐增加至0.9 MPa,得到气源断开时进油口油压p1′。

气源压力与断开时的油压关系曲线如图3所示。由图3可知,断气时进油口油压p1′线性增加,当气压p2增加至0.68 MPa时,断气进油口油压p1′增至上限值20.7 MPa。当气压p2增至0.9 MPa时,油压超越上限值,增至21.2 MPa,增幅0.5 MPa,相对油压端压力值,增幅较小。综上可知,气源压力越大,断开油压值越大,但影响并不显著,可忽略不计。

图3 气源压力对断气时油压影响Fig.3 Influence of gas source pressure on oil pressure during gas interruption

3.2 油压端口面积对启闭特性影响

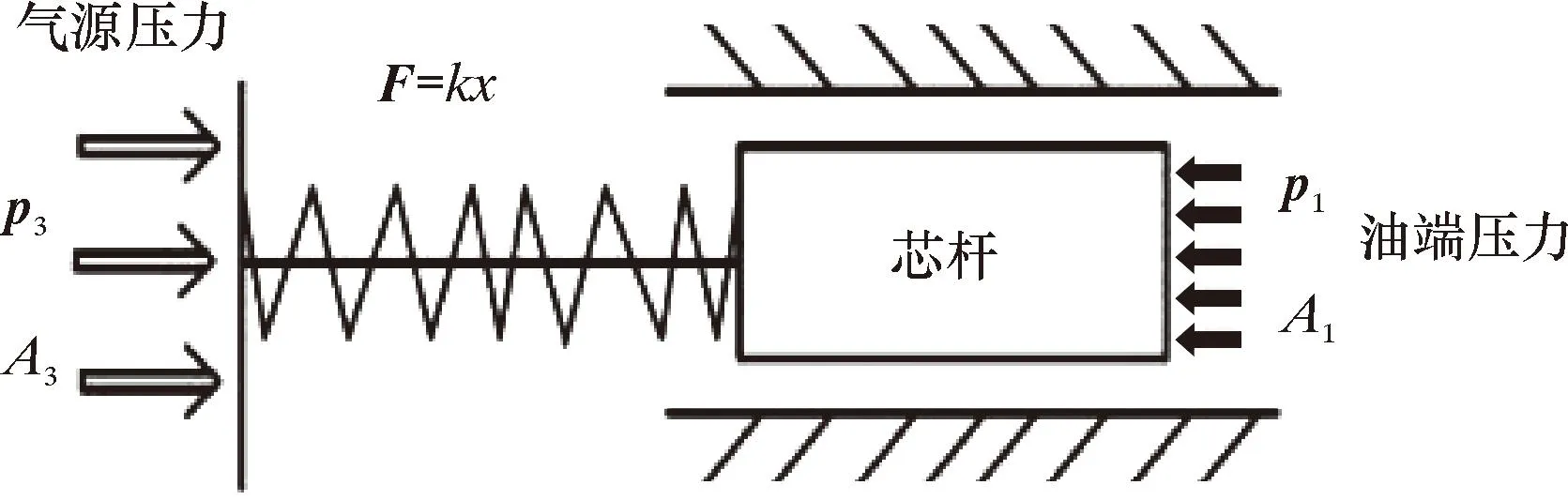

气源连通时以芯杆为关键研究对象,进行受力分析,芯杆一端受油路端油压推力,另一端受弹簧复位推力和气路端口A3气压力。受力结构简图如图4所示。

图4 芯杆受力结构简图Fig.4 Mechanical structure of the core bar

芯杆油路端受油压的推力,推动芯杆压缩弹簧,直至关闭气路排气口;当油压端压力因消耗逐渐减小,弹簧复位力反作用推动芯杆直至连通气路。如此循环,液气控制阀内部作用力从非平衡状态到平衡状态,实现气路开启和关闭。

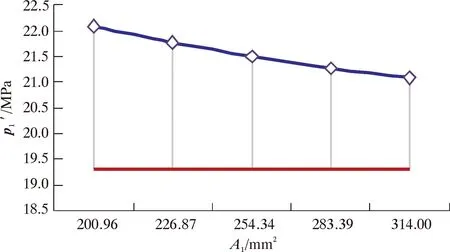

根据现有结构,选取油端直径分别为16、17、18、19、20 mm,对应的作用面积A1分别为200.96、226.87、254.34、283.38、314.00 mm2,气源压力设为0.7 MPa,气源连通时进油口油压p1设为19.3 MPa,通过油口直径变化,分析液气控制阀断开气源时油压值p1′的变化规律。

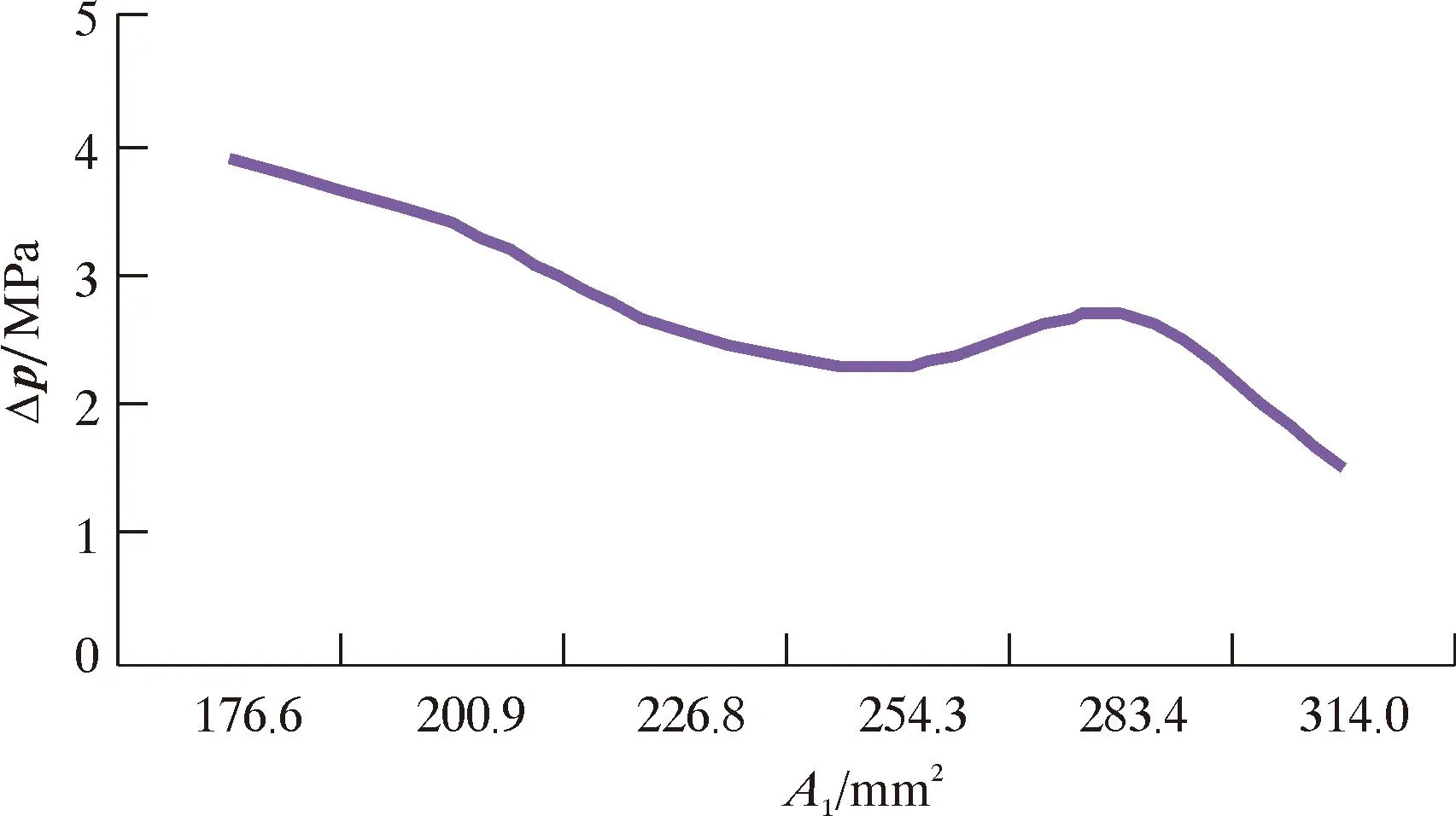

油压端口面积与断开气源时油压值曲线关系如图5所示。由图5可知,油压端口面积A1增大,断开气源油压值p1′减小,油压差Δp也越小。综上可知,为减少启闭压差,应适当增加油压端口面积。

图5 油压端口面积对断开时油压影响Fig.5 Influence of oil pressure port area on oil pressure during disconnection

3.3 弹簧刚度对启闭特性影响

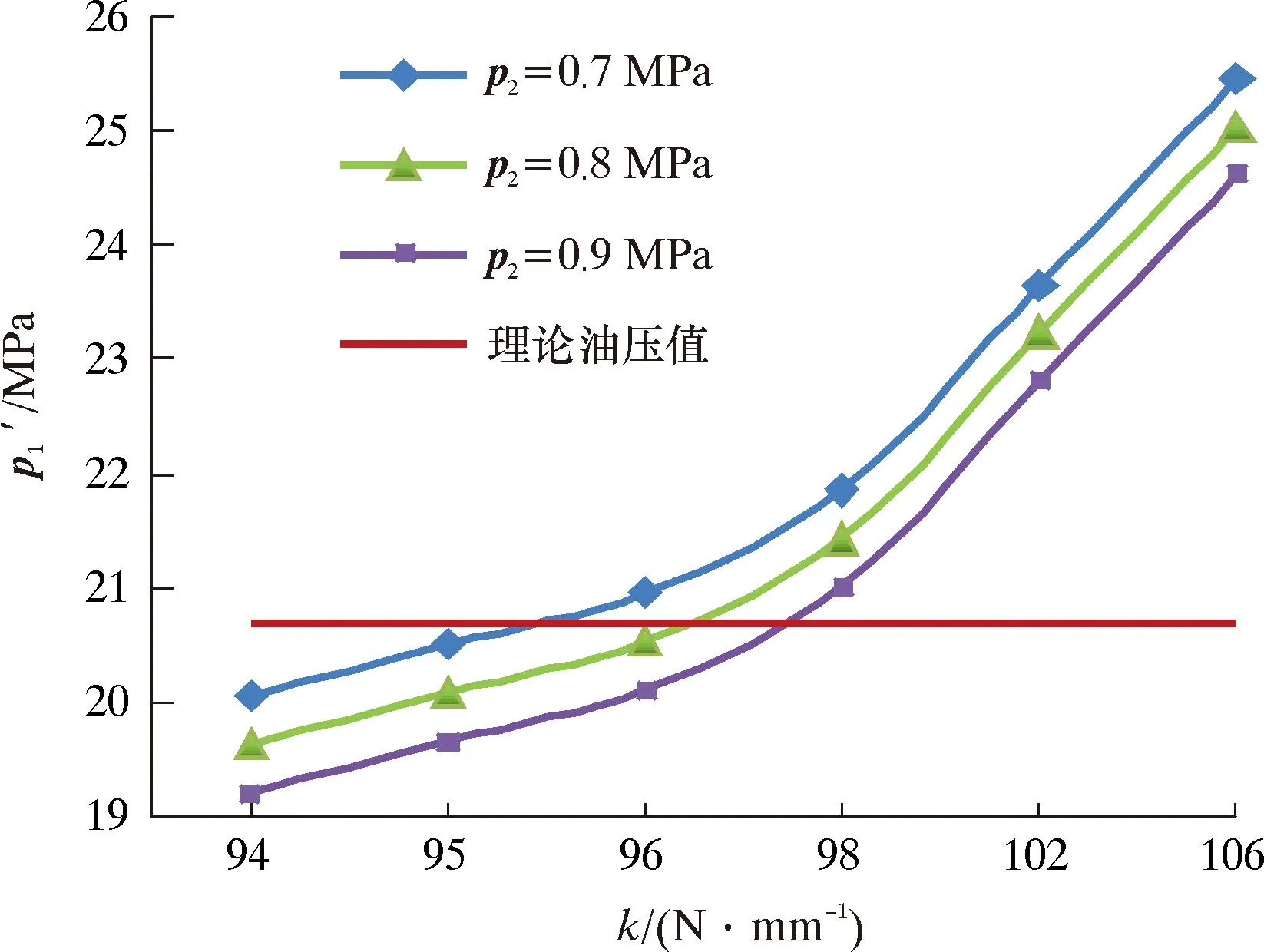

液气控制阀运行时,弹簧一端承受气压作用,另一端控制油压。为了进一步确定弹簧刚度对启闭特性影响,首先分析气压变化对弹簧刚度影响,再定性分析弹簧刚度对启闭时油压差影响。现场工况下,气源压力p2在0.65~0.9 MPa之间。按照式(3)进行数值分析,将进气口气源压力p2分别设为0.7、0.8、0.9 MPa,气源连通时油压p1设为19.3 MPa,弹簧复位极限位移(弹簧压缩与伸展点最大位移差)为45 mm;当弹簧刚度k变化时,断开气源时系统油压也随之变化,如图6所示。

图6 弹簧刚度对断开时油压影响Fig.6 Influence of spring stiffness on oil pressure during disconnection

由图6可知:为确保断开油压不超过20.7 MPa,当进气口气源压力p2为0.7 MPa时,弹簧刚度k在94.0~95.8 N/mm之间为宜;当进气口气源压力p2为0.8 MPa时,弹簧刚度k在94.0~96.8 N/mm之间为宜;当进气口气源压力p2为0.9 MPa时,弹簧刚度k在94.0~97.3 N/mm之间为宜。由此可知,气源压力变化对弹簧刚度影响较小。

当油压p1一定时,弹簧刚度k不断增大,气源断开时进油口油压p1′也增大。当刚度k增加至106 N/mm时,气源断开时油压p1′最大可达25.5 MPa,此时气源启闭时油压差Δp为6.2 MPa,远远超出设定油压值。可见,随着弹簧刚度增加,气源断开时油压呈曲线增加。

4 试验验证

4.1 试验原理

实际工况中,气源压力受环境温度变化。通过上述理论分析可知,气源压力对液气控制阀启闭特性影响较小,试验中对气压变化影响不予考虑,主要针对油压端口面积以及弹簧刚度2方面进行验证。生产了4套液气控制阀样机,并按照系统压力控制进行台架试验,如图7所示。

图7 现场试验照片Fig.7 Field test photo

试验原理如图8所示。将液气控制阀与气动油泵连接,压力表3a监测油压端油压p1变化。通过气动油泵1从油箱7吸油,对油路提供压力。油源和管路之间安装了压力控制溢流阀2,防止回路压力过载,截止阀5用于控制气源8切断。气源8出口处3b为气源处理器,调节气源压力,并实时显示气源压力值。

1—气动油泵;2—溢流阀;3—压力表;4—液气控制阀;5—截止阀;6—过滤器;7—油箱;8—气源。

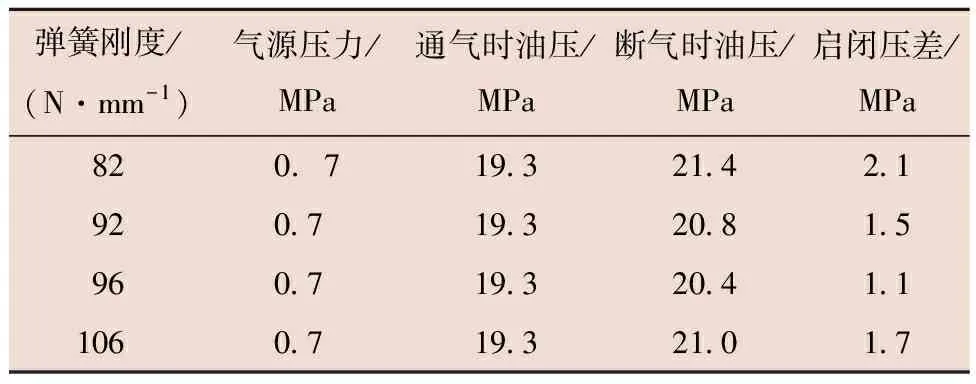

4.2 弹簧刚度对启闭性影响验证

设计4种刚度分别为82、92、96、106 N/mm的弹簧,轮流装入同一套油口直径为19 mm的液气控制阀进行试验,气源压力设为0.7 MPa,调节液气控制阀开启压力为19.3 MPa。对不同刚度弹簧,试验得出气路关闭油压值,结果如表1所示。

表1 启闭压差随弹簧刚度变化统计Table 1 Variation of open/close pressure difference of the liquid-gas control valve with spring stiffness

由表1可知,弹簧刚度k增加,启闭压差Δp先减小后增大,拐点位于96 N/mm处,与前期理论模型分析一致,试验分析结果如图9所示。

图9 弹簧刚度对启闭压差影响Fig.9 Influence of spring stiffness on open/close pressure difference

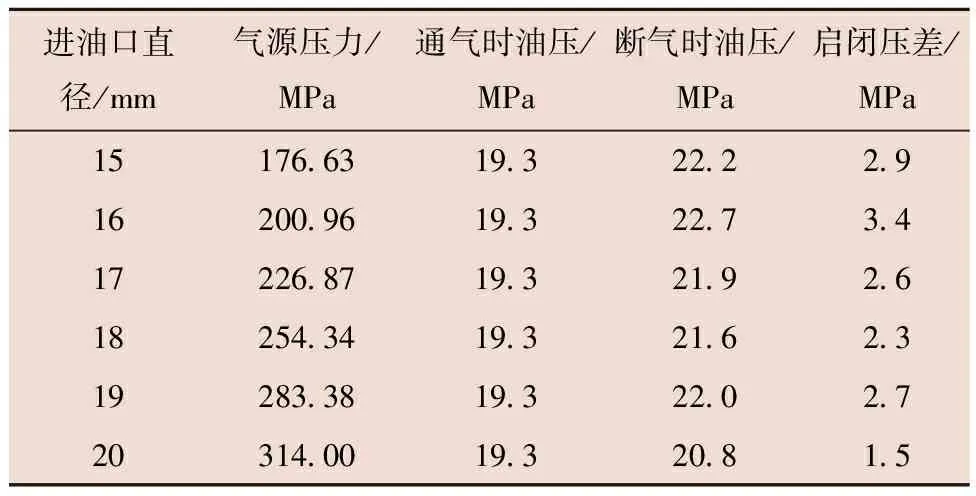

4.3 油压端口面积对启闭性影响验证

根据理论分析,液气控制阀液压端液压作用力变化控制气动油泵气路通断,而油压端作用力除了和管道压力有关,还和油压端作用面积有关。根据图4结构分析,以芯杆作为研究油压作用面积的直接对象。试验中,设计5种截面的芯杆,直径依次递增1 mm,最小截面直径为15 mm,其余部件均相同,弹簧刚度为96 N/mm。在相同工况下进行试验,得到气路关闭时油压值如表2所示。

表2 启闭压差随进油口面积变化统计Table 2 Variation of open/close pressure difference of the liquid-gas control valve with oil-inlet area

由表2可知,油压端口面积增大,启闭压差波浪式减小。这是由于管道内流激振动引起油压端压力波动,从而导致减小过程中起伏。试验分析如图10所示。

图10 油压端口面积对启闭压差影响Fig.10 Influence of oil pressure port area on open/close pressure difference

5 结 论

(1)气源压力对液气控制阀启闭特性影响较小,弹簧刚度与油压端口面积对启闭特性影响较大。

(2)为确保管汇压力稳定,当气源压力在0.65~0.90 MPa变化时,理论与试验研究表明,弹簧刚度与启闭压差呈二次曲线关系。液气控制阀内部弹簧刚度应处于94.0~97.3 N/mm,此时液气控制阀具有较高控制精度。

(3)结合理论与试验分析,液气控制阀油压端口面积与启闭压差成线性反比关系,但由于油压端压力时常受管道压力冲击影响,引起启闭压差波动大。为达到较高控制精度,可以合理增加油压端口面积。

(4)应用理论与试验相结合,对液气控制阀稳定性进行分析,得出影响液气控制阀稳定性因素,可作为类似结构新产品参数选取与设计依据。